Изобретение относится к области нанесения защитных антикоррозионных покрытий и может быть использовано для нанесения цинкового покрытия методом диффузии на детали имеющими большие линейные и малые поперечные размеры, например трубы нефтепромыслового сортамента.

Известно устройство для диффузионного цинкования деталей большой протяженности, содержащее корпус с загрузочным окном и крышку, выполненную с герметичного прикрепления к корпусу, причем устройство выполнено с горизонтально расположенной плоскостью разъема, а в продольном сечении имеет прямоугольную форму, между корпусом и крышкой установлено термостойкое герметизирующее уплотнение. Поперечное сечение корпуса может иметь круглую, эллипсовидную или многогранную форму, его длина составляет 0,5-15,0 м, а диаметр описываемой окружности в поперечном сечении 0,3-2,0 м [1].

Недостатком устройства является отсутствие устройств обеспечивающих регулярное расположение обрабатываемых изделий большой массы и значительных осевых размеров в корпусе, в результате чего ухудшается качество покрытия.

Известно также устройство, реализующее метод диффузионного цинкования, содержащее вращающийся корпус с расположенными внутри стилажами, служащими для укладки обрабатываемых деталей [2].

К недостаткам прототипа относится невозможность фиксации обрабатываемых деталей относительно друг друга и относительно корпуса, что приводит к их касанию. В результате не выдерживается постоянный интервал между обрабатываемыми изделиями, процесс нанесения покрытия на боковой поверхности идет неравномерно, а уже нанесенное покрытие деформируется.

В то же время технология проведения термодиффузионного цинкования предусматривает наличие регламентированного свободного пространства между обрабатываемыми деталями и предохранение поверхности обрабатываемых деталей от повреждения в процессе вращения корпуса.

Заявленное изобретение решает задачу, направленную на обеспечение фиксации обрабатываемых деталей относительно друг друга и относительно корпуса и обеспечение создания равномерной защитной цинковой пленки.

Технический результат, получаемый при использовании изобретения, заключается в увеличении срока службы изделия за счет исключения его общей или локальной коррозии, сокращении расхода насыщающей смеси и повышении производительности печи, в которой ведется диффузионное цинкование.

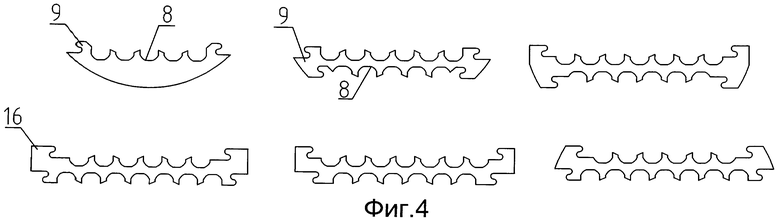

Указанная задача и технический результат обеспечиваются тем, что известное устройство снабжено устанавливаемыми во внутренней полости фигурными направляющими, расположенными в плоскости перпендикулярной продольной оси капсулы и имеющими полукруглые углубления на верхней и нижней плоскости, расположенные таким образом, что будучи установленными в капсулу они образуют с соседними направляющими замкнутые окружности, в которые укладываются обрабатываемые длинномерные изделия, а по краям - замковыми соединениями. Кроме того, замковые соединения фигурных направляющих выполнены в виде «Z»-образных выступов и впадин расположенных на концах направляющих, допускающих перемещение направляющих относительно друг друга только в направлении продольной оси капсулы.

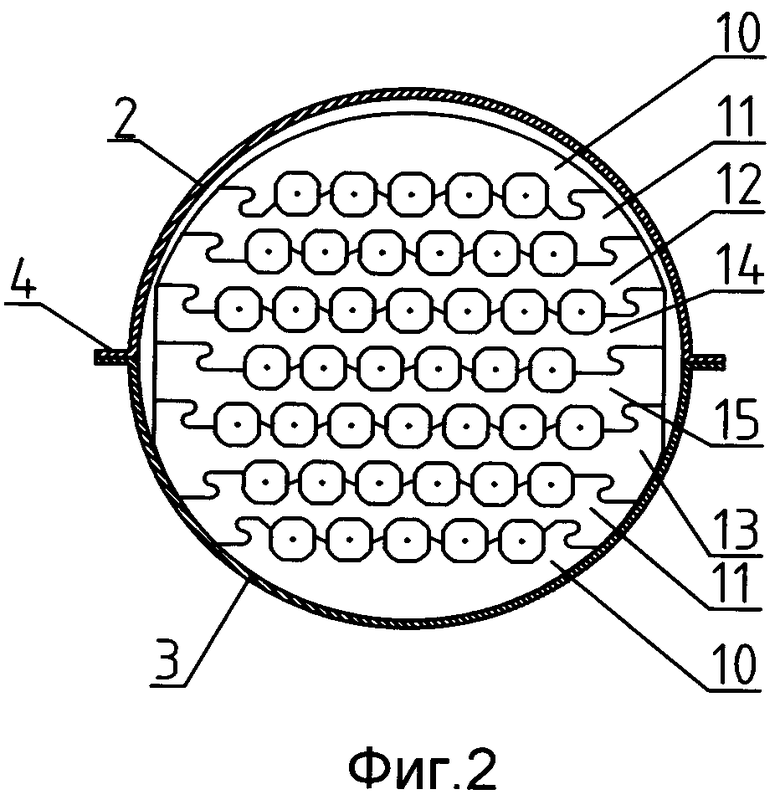

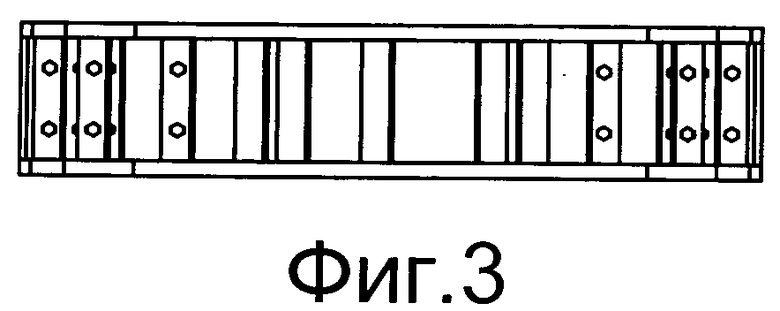

На фиг.1 представлена конструктивная схема устройства; фиг.2 - вид в поперечной плоскости; фиг.3 - вид сверху на кассету; фиг.4 - направляющие в разобранном виде.

Устройство для термодиффузионного цинкования длинномерных металлических изделий устроено следующим образом.

В муфельной печи (условно не показана) (фиг.1) расположена цилиндрическая капсула 1, состоящая из двух частей 2, 3, (фиг.2) соединенных посредством герметичного горизонтального фланца 4. Во внутренней полости капсулы 1 располагаются обрабатываемые длинномерные изделия 5. Комплект обрабатываемых изделий (фиг.3) располагается в ячейках направляющих 6, 7, установленных на равных расстояниях друг от друга и расположенных внутри капсулы 1 с минимальным зазором, обеспечивающим ее укладку и извлечение в сборе грузоподъемным средством.

Направляющие (фиг.4) имеют на верхней и нижней плоскости углубления 8 в виде полуокружностей, диаметр которых соответствует наружному диаметру обрабатываемых изделий и превышает их на 5-7 мм. На краях направляющих имеются замковые соединения 9, выполненные в виде «Z»-образных выступов и впадин, допускающих перемещение направляющих относительно друг друга только в осевом направлении капсулы. Для исключения случайных смещений в осевом направлении в процессе обработки изделий имеются стопоры (условно не показаны). Комплект состоит из направляющих различной длины 10, 11, 12, 13, 14, 15, которые будучи собранными вписываются в окружность, соответствующую внутреннему диаметру капсулы.

Будучи собранными в единый комплект направляющие удерживают комплект обрабатываемых изделий на расстоянии определенным расстоянием между углублениями 8, в результате чего соприкосновение обрабатываемых изделий друг с другом исключается и обеспечивается доступ насыщающей смеси к их поверхностям. Поперечные усилия, стремящиеся отсоединить направляющие друг от друга воспринимаются «Z»-образными замковыми соединениями 9.

Для предотвращения от проворачивания всего пакета, находящегося в капсуле относительно ее, фигурные направляющие, расположенные в экваториальной части капсулы, снабжены фиксаторами, взаимодействующими со стенками капсулы в зоне горизонтального фланца. Одним из возможных вариантов выполнения фиксаторов являются выступы 16, устанавливаемые в пазы на внутренней части корпуса капсулы.

Устройство работает следующим образом.

На ряд нижних направляющих 10 (фиг.2), установленных горизонтально, укладывают нижний ряд обрабатываемых изделий, после чего с осевым смещением устанавливают второй ряд направляющих 11, заводя их в «Z»-образные замковые соединения. После установки второй ряд направляющих 11 фиксируется относительно первого ряда 10 стопорами, предотвращающими их самопроизвольное смещение в осевом направлении. Далее в углубления ряда 11 укладывают обрабатываемые изделия, после чего с осевым смещением устанавливают следующий ряд направляющих 12. Этот процесс повторяется до тех пор, пока не будут установлены все направляющие 14, 12, 11, 10.

Далее подготовленный комплект обрабатываемых изделий, разделенных направляющими, с помощью грузоподъемного устройства укладывают в нижнюю полость 3 капсулы, обеспечивая при этом взаимодействие фиксатора 16 с впадинами в стенках капсулы (впадины условно не показаны). Далее закрывают ее верхней частью 2 и герметизируют фланец. При этом выполняются операции по обеспечению подготовки процесса термодиффузионного цинкования.

Затем капсула 1 помещается в муфельную печь и выполняется процесс цинкования. После его завершения все операции выполняются в обратном порядке и, в конечном счете, после последовательного удаления направляющих извлекают обработанные изделия.

Источники информации

1. Аналог - Патент на изобретение №2354907 Устройство для термодиффузионного цинкования металлических изделий.

2. Прототип - Патент на изобретение US 2009/0266454 А1 Метод диффузионного цинкования.

Изобретение относится к химии, в частности к нанесению защитных антикоррозионных покрытий, и может быть использовано для нанесения цинкового покрытия методом диффузии на детали, имеющие большие линейные и малые поперечные размеры, например трубы нефтепромыслового сортамента. Устройство содержит горизонтальную муфельную печь с вращающейся цилиндрической капсулой внутри корпуса, состоящей из двух частей и имеющей горизонтальный герметичный фланец с уплотнительным устройством. Во внутренней полости капсулы установлены фигурные направляющие в плоскости, перпендикулярной продольной оси капсулы, и имеющие полукруглые углубления на верхней и нижней плоскости. При установке в капсуле они образуют с соседними направляющими замкнутые окружности, в которые укладываются обрабатываемые длинномерные изделия. На краях направляющих имеются замковые соединения. Фигурные направляющие, расположенные в экваториальной части капсулы, снабжены фиксаторами, выполненными с возможностью взаимодействия со стенками капсулы в зоне горизонтального фланца. Замковые соединения фигурных направляющих выполнены в виде «Z»-образных выступов и впадин, расположенных на концах направляющих, выполненных с возможностью перемещения направляющих относительно друг друга только в направлении продольной оси капсулы. Технический результат изобретения заключается в увеличении срока службы изделия за счет исключения его общей или локальной коррозии, сокращении расхода насыщающей смеси и повышении производительности печи, в которой ведется диффузионное цинкование. 1 з.п. ф-лы, 4 ил.

1. Устройство для термодиффузионного цинкования длинномерных металлических изделий, содержащее горизонтальную муфельную печь с расположенной внутри ее корпуса вращающейся цилиндрической капсулой, состоящей из двух частей и имеющей горизонтально расположенный герметичный фланец, соединяющий их друг с другом и снабженный уплотнительным устройством, отличающееся тем, что, с целью обеспечения регулярного расположения обрабатываемых длинномерных изделий в цилиндрической капсуле и исключения появления дефектов поверхности при проведении технологического процесса, она снабжена устанавливаемыми во внутренней полости фигурными направляющими, расположенными в плоскости, перпендикулярной продольной оси капсулы и имеющими полукруглые углубления на верхней и нижней плоскости, расположенные таким образом, что, будучи установленными в капсулу, они образуют с соседними направляющими замкнутые окружности, в которые укладываются обрабатываемые длинномерные изделия, а по краям - замковыми соединениями, причем фигурные направляющие, расположенные в экваториальной части капсулы, снабжены фиксаторами, взаимодействующими со стенками капсулы в зоне горизонтального фланца.

2. Устройство по п.1, отличающееся тем, что замковые соединения фигурных направляющих выполнены в виде «Z»-образных выступов и впадин, расположенных на концах направляющих, допускающих перемещение направляющих относительно друг друга только в направлении продольной оси капсулы.

| УСТРОЙСТВО ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2354907C2 |

| US 2009266454 A1, 29.10.2009 | |||

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174159C1 |

| Прибор для контроля подачи смазки к машине | 1928 |

|

SU13376A1 |

| US 5939016 A, 17.08.1999. | |||

Авторы

Даты

2013-11-10—Публикация

2012-06-18—Подача