Изобретение относится к области нанесения защитных антикоррозионных покрытий и может быть использовано для нанесения цинкового покрытия методом диффузии на детали имеющими большие линейные и малые поперечные размеры, а так же сложную конфигурацию, включающую участки различных длин и диаметров, например трубы нефтепромыслового сортамента, трубы теплообменных аппаратов и т.п.

Известно устройство для диффузионного цинкования деталей большой протяженности, содержащее корпус с загрузочным окном и крышку, выполненную с герметичного прикрепления к корпусу, причем устройство выполнено с горизонтально расположенной плоскостью разъема, а в продольном сечении имеет прямоугольную форму, между корпусом и крышкой установлено термостойкое герметизирующее уплотнение. Поперечное сечение корпуса может иметь круглую, эллипсовидную или многогранную форму, его длина составляет 0,5-15,0 м, а диаметр описываемой окружности в поперечном сечении 0,3-2,0 м. [1].

Недостатком устройства является отсутствие устройств обеспечивающих регулярное расположение обрабатываемых изделий большой массы и значительных осевых размеров в корпусе, исключение взаимодействия обрабатываемых деталей в процессе вращения капсулы, в результате чего ухудшается качество покрытия.

Известно так же устройство, реализующее метод диффузионного цинкования, содержащее вращающийся корпус с расположенными внутри стелажами, служащими для укладки обрабатываемых деталей. [2]

К недостаткам прототипа относится невозможность фиксации обрабатываемых деталей относительно друг друга и относительно корпуса, что приводит к их соприкосновению и соударению в процессе вращения кассеты. В результате не выдерживается постоянный интервал между обрабатываемыми изделиями, процесс нанесения покрытия на боковой поверхности идет неравномерно, а уже нанесенное покрытие деформируется. Кроме того, при нанесения покрытия на детали, продольные размеры которых меньше продольного размера корпуса, их установка не представляется возможной. К недостаткам известной конструкции относится также и невозможность нанесения покрытия на детали, имеющие ступенчатую форму, например различного рода трубчатые элементы, диаметры отдельных участков которых изменяются кратно - 2-5 раз.

В то же время технология проведения термодиффузионного цинкования предусматривает наличие регламентированного свободного пространства между обрабатываемыми деталями и предохранение поверхности обрабатываемых деталей от повреждения в процессе вращения корпуса. Кроме того, необходимо обеспечивать процесс загрузки и разгрузки обрабатываемых изделий за счет их укладки регулярным образом, при котором исключается их взаимное соприкосновение в процессе вращения капсулы.

Заявленное изобретение решает задачу, направленную на обеспечение фиксации обрабатываемых деталей относительно друг друга и относительно корпуса, а также обеспечение создания равномерной защитной цинковой пленки при произвольных продольных размерах обрабатываемых изделий и их ступенчатой конфигурации.

Технический результат, получаемый при использовании изобретения, заключается в обеспечении возможности нанесения защитной пленки на детали, конфигурация и размеры которых изменяются в широких пределах при обеспечении увеличения срока службы изделия за счет исключения его общей или локальной коррозии, сокращения расхода насыщающей смеси и повышения производительности печи, в которой ведется диффузионное цинкование. Указанная задача и технический результат обеспечиваются тем, что известное устройство снабжено одной или несколькими кассетами, длина которых в осевом направлении соответствует длине внутренней полости капсулы, в которой выполняется технологический процесс. Длина каждой кассеты соответствует длине обрабатываемых деталей. Каждая кассета включает не менее двух секций (концевых) и, при необходимости, набор промежуточных секций. Расстояние между концевыми секциями соответствует осевым размерам обрабатываемых деталей. Секции состоят из набора горизонтальных направляющих, расстояние между которыми соответствует минимальному диаметру участков обрабатываемых изделий, а толщина превышает половину разности максимального и минимального диаметров ступеней обрабатываемой детали на 3-5 мм. Набор горизонтальных направляющих снабжен установленными вертикально фиксаторами, ширина которых превышает половину разности максимального и минимального диаметров ступеней обрабатываемых деталей на 3-5 мм. При этом набор горизонтальных направляющих стянут резьбовыми соединениями, обеспечивающими неизменность их взаимного расположения в процессе вращения капсулы, а вертикальные фиксаторы закреплены относительно горизонтальных с возможностью удаления их в процессе снаряжения кассеты при подготовке изделий к обработке. Входящие в каждый набор горизонтальные направляющие установлены таким образом, что их продольные оси располагаются параллельно плоскости разъема капсулы, а весь набор горизонтальных направляющих вписывается в окружность, диаметр которой равен внутреннему диаметру капсулы, при этом расстояние между наборами направляющих принимается таким образом, чтобы упругие поперечные деформации обрабатываемых изделий под действием собственного веса не превышали 3-5 мм.

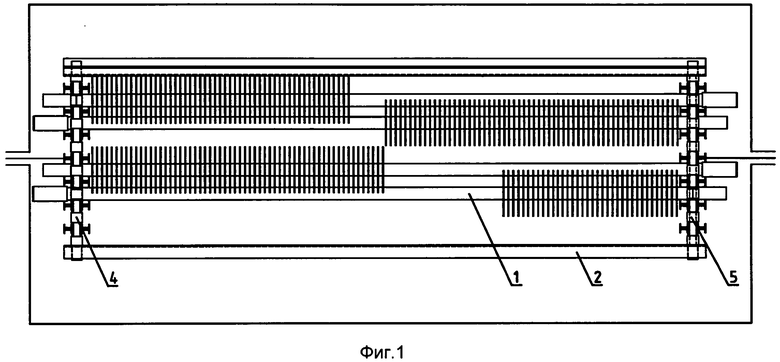

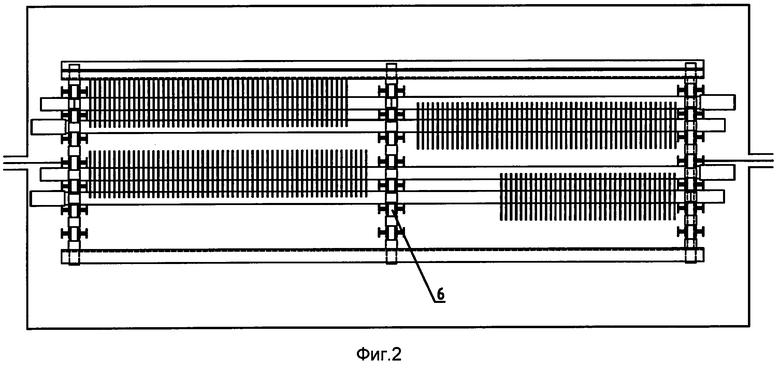

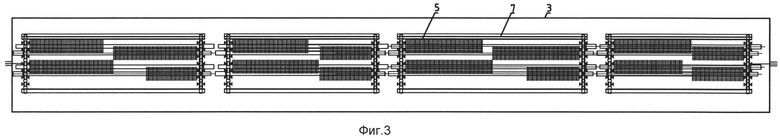

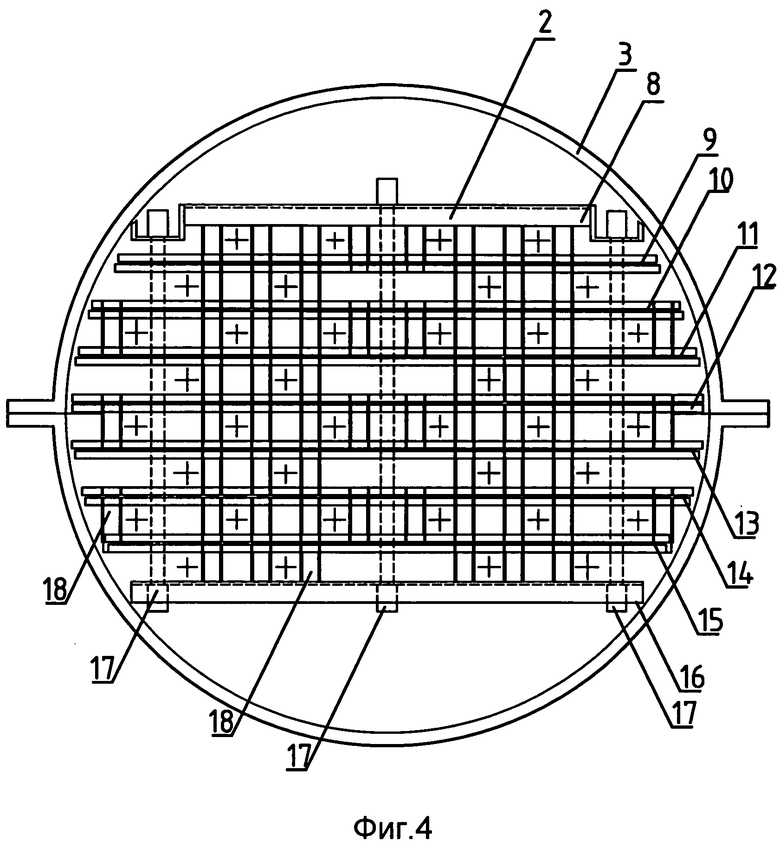

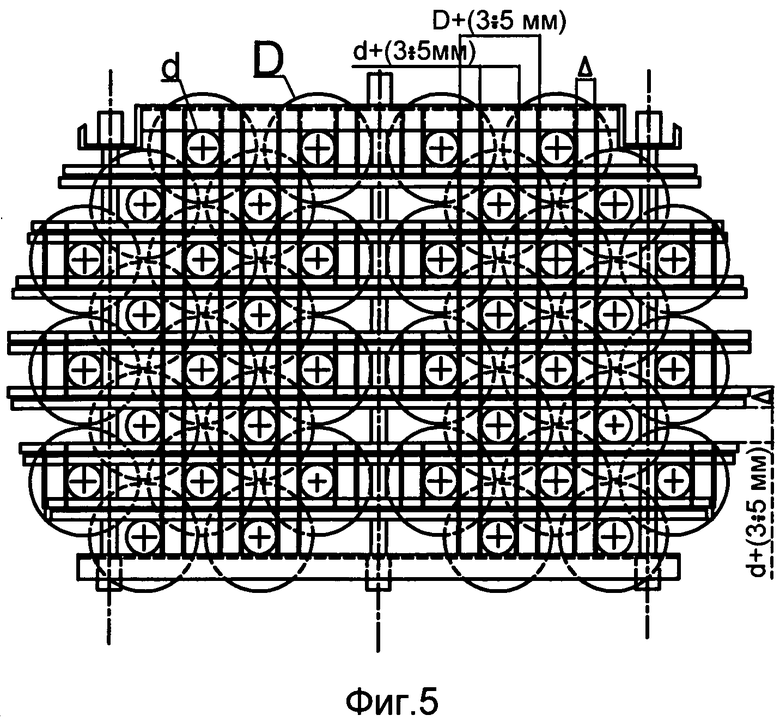

На фиг.1 представлена конструктивная схема устройства, вид на капсулу сверху; фиг.2 - вид на капсулу сверху с установленной промежуточной секцией; фиг.3 - вид на капсулу сверху с установленными в ней несколькими кассетами для обработки деталей различной длины; фиг.4 - поперечное сечение капсулы с установленной в ней кассетой (обрабатываемые изделия не показаны); фиг.5 - вид в вертикальной плоскости кассеты с установленными в ней обрабатываемыми изделиями.

Кассета для термодиффузионного цинкования металлических изделий устроена следующим образом.

Термодиффузионное цинкование изделий 1 (фиг.1), расположенных в контейнере 2, производится в герметичной вращающейся капсуле 3, которую устанавливают в горизонтальном положении в муфельную печь (не показана) и нагревают. В процессе обработки контейнер 2 вращается вокруг горизонтальной оси. Контейнер 2 включает в себя концевые секции 4, 5, которые обеспечивают регулярную укладку обрабатываемых изделий 1, их удержание относительно друг друга в процессе вращения капсулы 3.

Если длина обрабатываемых изделий 1 достаточно велика и их деформации под действием собственного веса настолько велики, что могут привести к взаимному соприкосновению в процессе обработки, то могут использоваться промежуточные секции 6 (фиг.2). Количество промежуточных секций выбирается в каждом конкретном случае обработки изделий, в зависимости от их жесткости и размеров поперечного сечения.

Для обработки изделий небольшой длины, кратно меньшей длины капсулы 3 могут быть использованы укороченные контейнеры 7 (фиг.3). При этом их осевые габариты принимают таким образом, чтобы максимально использовать внутренний объем капсулы 3.

Кассеты 4, 5, 6 (фиг.4) состоят из набора горизонтальных направляющих 8-16. Количество направляющих может изменяться в зависимости от диаметральных размеров обрабатываемых изделий (на фиг.4 не показаны). Длины горизонтальных направляющих 8-16 имеют переменную длину, так чтобы они вписывались во внутренний диаметр капсулы 3.

Горизонтальные направляющие стянуты резьбовыми соединениями 17 (в данном случае шпильками с гайками), обеспечивающими неизменность их взаимного расположения в процессе вращения кассет с обрабатываемыми деталями и капсулой. Для регламентации расстояния между горизонтальными направляющими имеются вертикальные фиксаторы 18, которые обеспечивают возможность установки между ними обрабатываемых изделий. Вертикальные фиксаторы жестко соединены с горизонтальными направляющими. Расстояние между соседними направляющими d равно диаметру участка обрабатываемого изделия, по которому происходит базирование, плюс 3-5 мм. Расстояние между соседними вертикальными фиксаторами d также равно диаметру участка обрабатываемого изделия, по которому происходит базирование, плюс 3-5 мм. Зазор 3-5 мм обусловлен особенностями технологии термодиффузионного цинкования изделий.

Толщина горизонтальных направляющих и вертикальных фиксаторов А (фиг.5) определяется как половина разности максимального и минимального диаметров обрабатываемых изделий плюс 3-5 мм.

Устройство работает следующим образом.

Перед цинкованием на нижнюю направляющую 16 контейнера 2 укладывают изделия 1, после заполнения нижнего ряда на него укладывают горизонтальную направляющую 15 и продолжают укладку до тех пор, пока не будет уложен ряд на горизонтальную направляющую 9. При этом вертикальные фиксаторы ограничивают перемещение обрабатываемых деталей.

После заполнения контейнера весь пакет направляющих 8-16 стягивается резьбовыми соединениями 17 и загружается в капсулу. Кроме того, в капсулу загружаются компоненты, необходимые для проведения термодиффузионного цинкования. Капсула закрывается крышкой, производится герметизация стыка, после чего она загружается в печь.

В процессе цинкования капсула вместе с контейнером вращается вокруг продольной оси. При этом обрабатываемые изделия также совершают круговое движение относительно оси и перекатываются в гнездах, образованных горизонтальными направляющими и вертикальными фиксаторами в пределах регламентированных зазоров - 3-5 мм. В результате вся из поверхность контактирует с компонентами для цинкования.

Источники информации

1. Аналог - патент на изобретение №2354907. Устройство для термодиффузионного цинкования металлических изделий.

2. Прототип - патент на изобретение US 2009/0266454 А1. Метод диффузионного цинкования.

Изобретение относится к области нанесения защитных антикоррозионных покрытий, а именно к герметичной капсуле для термодиффузионного цинкования металлических изделий, имеющих ступенчатую конфигурацию c максимальным и минимальным диаметрами ступеней. Упомянутая капсула выполнена с возможностью вращения и имеет крышку, при этом она снабжена размещенным в ней по меньшей мере одним контейнером, который снабжен по меньшей мере одной кассетой, длина которой в осевом направлении соответствует длине внутренней полости капсулы. Кассета включает не менее двух концевых секций и промежуточные секции, причем расстояние между концевыми секциями соответствует осевым размерам обрабатываемых деталей. Кассета содержит горизонтальные направляющие, расстояние между которыми соответствует минимальному диаметру участков обрабатываемых изделий, а толщина превышает на 3-5 мм половину разности максимального и минимального диаметров ступеней деталей. Горизонтальные направляющие снабжены установленными вертикально фиксаторами, ширина которых на 3-5 мм превышает половину разности максимального и минимального диаметров ступеней обрабатываемых деталей. Фиксаторы закреплены с возможностью их удаления при снаряжении кассеты для подготовки изделий к цинкованию, а горизонтальные направляющие кассеты стянуты резиновыми соединениями, обеспечивающими неизменность их взаимного расположения в процессе вращения капсулы. Горизонтальные направляющие установлены так, что их продольные оси расположены параллельно плоскости разъема капсулы и вписаны в окружность, диаметр которой равен внутреннему диаметру капсулы. Расстояние между горизонтальными направляющими кассеты установлено из условия, чтобы упругие поперечные деформации обрабатываемых изделий, возникающие под действием их собственного веса, не превышали 3-5 мм. Обеспечивается фиксация обрабатываемых деталей относительно друг друга и относительно корпуса, а также создание равномерной защитной цинковой пленки при произвольных продольных размерах обрабатываемых изделий и их ступенчатой конфигурации. 5 ил.

Герметичная капсула для термодиффузионного цинкования металлических изделий, имеющих ступенчатую конфигурацию c максимальным и минимальным диаметрами ступеней, выполненная с возможностью вращения и имеющая крышку, отличающаяся тем, что она снабжена размещенным в ней по меньшей мере одним контейнером, который снабжен по меньшей мере одной кассетой, длина которой в осевом направлении соответствует длине внутренней полости капсулы, при этом кассета включает не менее двух концевых секций и промежуточные секции, причем расстояние между концевыми секциями соответствует осевым размерам обрабатываемых деталей, кассета содержит горизонтальные направляющие, расстояние между которыми соответствует минимальному диаметру участков обрабатываемых изделий, а толщина превышает на 3-5 мм половину разности максимального и минимального диаметров ступеней обрабатываемых деталей, при этом горизонтальные направляющие снабжены установленными вертикально фиксаторами, ширина которых на 3-5 мм превышает половину разности максимального и минимального диаметров ступеней обрабатываемых деталей, при этом фиксаторы закреплены с возможностью их удаления при снаряжении кассеты для подготовки изделий к цинкованию, а горизонтальные направляющие кассеты стянуты резиновыми соединениями, обеспечивающими неизменность их взаимного расположения в процессе вращения капсулы вокруг горизонтальной оси, причем входящие в кассету горизонтальные направляющие установлены так, что их продольные оси расположены параллельно плоскости разъема капсулы, а все горизонтальные направляющие кассеты вписаны в окружность, диаметр которой равен внутреннему диаметру капсулы, при этом расстояние между горизонтальными направляющими кассеты установлено из условия, чтобы упругие поперечные деформации обрабатываемых изделий, возникающие под действием их собственного веса, не превышали 3-5 мм.

| УСТРОЙСТВО ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2354907C2 |

| Прибор для измерения суммы углов поворота буровых штанг или труб при их ориентированном спуске в скважину | 1940 |

|

SU63807A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДИФФУЗИОННОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЛИННОМЕРНЫЕ ПОЛЫЕ ИЗДЕЛИЯ | 1991 |

|

RU2023971C1 |

| US 20090266454 A1, 29.10.2009 | |||

| CN 202007268 U, 12.10.2011 | |||

Авторы

Даты

2015-08-10—Публикация

2013-02-26—Подача