Изобретение относится к металлургии, конкретно к совмещенным процессам непрерывного литья заготовок и непрерывной прокатки заготовок, и может быть использовано при производстве мелкосортового проката.

В настоящее время тенденция совмещения непрерывного литья заготовок с их последующей прокаткой в одном совмещенном литейно-прокатном агрегате нашла достаточно широкое распространение. Так, известен, например, процесс непрерывной разливки с прямым обжатием заготовок, разработанной фирмой "Даниэли" и описанный в журнале "Steel Times International", вып.N 3, июнь 1995 г. (на русском языке), стр. 14 - 15.

Имея значительные преимущества перед классическими процессами получения мелкого сорта с охлаждением непрерывнолитых заготовок, транспортировкой к прокатным станам, нагревом в газовой печи и последующей прокаткой, известный процесс позволяет снизить расход тепловой энергии для получения требуемой температуры металла перед прокаткой. Вместе с тем этому процессу присущ и ряд серьезных недостатков. К их числу следует отнести большой расход топлива, значительные потери металла с окалиной, увеличенную площадь, занимаемую оборудованием, неблагоприятные условия работы прокатного стана, связанные с динамическими нагрузками на валки и с увеличенной вероятностью нарушения процесса прокатки ("бурением").

Наиболее близким к заявляемому предлагаемому изобретению является процесс получения проката в совмещенном литейно-прокатном агрегате, описанный в журнале "Steel Times International", March, 1991 г., стр. 16-17, позволяющий до 50-60% снизить расходы на топливо по сравнению с газовым подогревом заготовок, а также снизить потери металла с окалиной до 0,25%, что достигается применением индукционного нагрева заготовок.

Однако описанный процесс-прототип, так же как и аналог, имеет существенный недостаток, заключающийся в отсутствии прямого совмещения непрерывного литья заготовок и прокатки, что обуславливает неблагоприятные условия работы стана, требует обязательной порезки заготовки и дополнительных затрат энергии.

Кроме того, увеличиваются площади, необходимые для размещения оборудования, а сам процесс нагрева заготовок путем подведения постоянной тепловой энергии через группу индукторов не позволяет получать узкий, наиболее оптимальный диапазон нагрева заготовок перед прокаткой.

Предлагаемое изобретение устраняет перечисленные выше недостатки тем, что в известном способе получения мелкосортового проката в совмещенном литейно-прокатном агрегате, включающем непрерывное литье сортовой заготовки с поддержанием постоянного уровня металла в кристаллизаторе, последующий индукционный подогрев заготовки и ее прокатку, по изобретению непрерывное литье и прокатку заготовки ведут в непрерывном режиме таким образом, что в его начальной стадии постоянный уровень металла в кристаллизаторе поддерживают регулированием скорости тянущих роликов машины непрерывного литья заготовок, а с началом прокатки функцию тянущих роликов по поддержанию постоянного уровня металла в кристаллизаторе передают первой клети прокатного стана, при этом индукционный подогрев заготовки перед прокаткой осуществляют в двух группах индукторов двумя тепловыми потоками, создаваемыми в первой группе посредством индукторов с постоянной мощностью, равной половине номинального значения требуемой для нагрева заготовки мощности, а вo второй группе - индукторами с регулируемой мощностью, мощность в каждой группе индукторов задают на основании замеров температуры поверхности заготовки на входе в первую группу и на выходе из второй группы. Нагрев заготовок во второй группе индукторов осуществляют по формуле

Npeг = K • V (2tз ср-1,19t1 n- 0,652t2 n-273)-A,

где Npeг - мощность регулируемого потока тепла, кВт;

V - скорость вытягивания слитка, м/с;

t1 n, t2 n - соответственно температура поверхности заготовки на входе в первую индукционную группу и на выходе из второй, oC;

tз ср - заданное среднее значение температуры поверхности заготовки перед прокаткой, oC;

K - коэффициент, учитывающий размер сечения отливаемой заготовки, равный 1,02 - 1,38; (кBт•с)/м•oC);

A - постоянная величина регулируемого потока мощности, равная 350 - 380 кВт,

при этом меньшим значениям величин K и A соответствуют и меньшие значения сечений отливаемых заготовок (например, квадрат со стороной 110 мм), а большим значениям - большие значения сечений отливаемых заготовок (например, квадрат со стороной 125 мм).

Как видно из вышеизложенного, мощность потока тепла во второй группе индукторов находят из вышеизложенных данных.

Желаемый технический результат достигается также тем, что в известном совмещенном литейно-прокатном агрегате, содержащем машину непрерывного литья сортовых заготовок из металла с кристаллизатором и системой вторичного охлаждения, поддерживающие и тянущие ролики с приводами, ножницы для отрезки переднего конца сортовой заготовки с затравкой, индукторы для подогрева заготовки и прокатный стан с по крайней мере одной клетью, по изобретению индукторы и прокатный стан расположены в одном технологическом потоке с кристаллизатором, при этом приводы тянущих роликов и приводы первой клети прокатного стана через переключатель связаны электрической сигнальной системой с датчиком уровня металла в кристаллизаторе, а индукторы выполнены в виде двух групп, причем первая группа выполнена из индукторов с постоянной номинальной мощностью, равной половине номинального значения требуемой для нагрева заготовки мощности, а вторая - из индукторов с регулируемой мощностью.

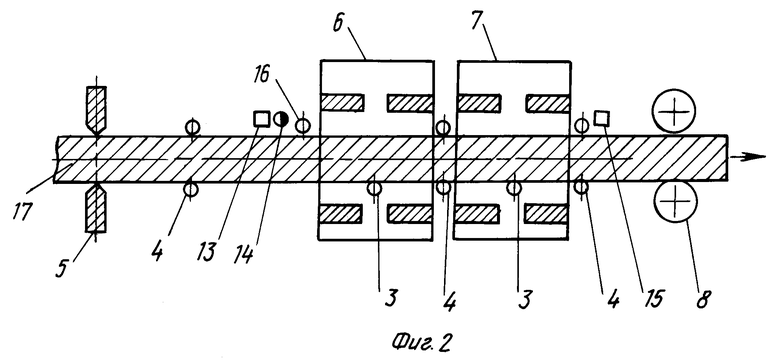

Заявленный способ реализуется с помощью устройства, изображенного на фиг. 1 - 2.

На фиг. 1 изображен общий вид совмещенного литейно-прокатного агрегата для непрерывного получения мелкосортового проката.

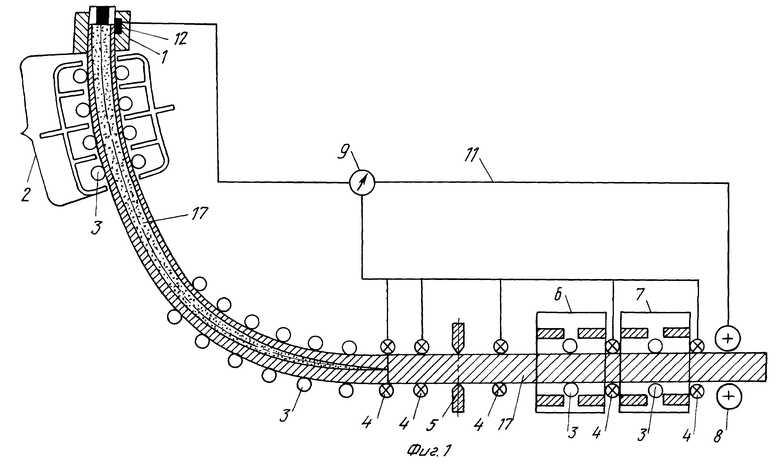

На фиг. 2 - схема участка индукционного нагрева заготовки.

Устройство (фиг. 1) представляет собой совмещенный литейно-прокатный агрегат и включает в себя машину непрерывного литья заготовок с кристаллизатором 1, систему вторичного охлаждения 2, поддерживающие 3 и тянущие 4 ролики с приводами, ножницы 5 для отрезания переднего конца заготовки с затравкой, две группы индукторов 6 и 7 для подогрева заготовки и прокатный стан 8 (условно показана первая клеть прокатного стана). Особенностью устройства является то, что группы индукторов 6 и 7 и прокатный стан 8 расположены в одном технологическом потоке с кристаллизатором 1 машины, при этом приводы тянущих 4 роликов машины и привод первой клети прокатного стана через переключатель 9 связаны электрической сигнально-управляющей системой 11 с датчиком 12 уровня металла в кристаллизаторе 1. Первая группа 6 индукторов выполнена из индукторов с постоянной номинальной мощностью, а вторая 7 - из индукторов с регулируемой мощностью.

На фиг. 2 изображена схема участка индукционного нагрева заготовки, который помимо двух групп индукторов 6 и 7 содержит перед первой группой 6 индукторов оптический пирометр 13, фотоголовку 14, фиксирующую прохождение заготовки, а после второй группы индукторов 7 - оптический пирометр 15. Подающий ролик 16 фиксирует скорость движения заготовки перед входом в первую группу индукторов.

Способ получения мелкосортового проката в совмещенном литейно-прокатном агрегате реализуется в заявленном устройстве следующим образом.

С началом разливки (введение затравки и начало вытягивания слитка производят как обычно) и появлением заготовки 17 в тянущих роликах машины тянущим роликам задают скорость вращения, которая через электрическую сигнально-управляющую систему, переключатель и датчик уровня металла в кристаллизаторе обеспечивает поддержание постоянного уровня в кристаллизаторе. По мере продвижения заготовки по роликам машины заготовка кристаллизуется и ее передний торец с затравкой обрезают ножницами. По пути к первой группе индукторов на основании датчиков температуры поверхности заготовки и скорости ее продвижения выбирают режим ее нагрева в группе индукторов с регулируемой номинальной мощностью. Выбор режима нагрева осуществляется на основе входных и выходных данных температуры поверхности заготовки, скорости ее продвижения и сечения заготовки программируемым контроллером (не показан). При этом в начале процесса при отсутствии необходимых данных о состоянии заготовки на выходе из второй группы первая и вторая группа индукторов работают в режиме нерегулируемой подводимой мощности, равной номинальной (паспортной) характеристике индукторов. Необходимо отметить, что при производстве мелкосортового проката оптимальными были определены параметры заготовки - это квадрат со стороной 110 мм и квадрат со стороной 125 мм, а номинальная мощность индукторов как первой, так и второй групп - 500 кВт.

После выхода заготовки из второй группы индукторов и получения сигнала о температуре поверхности заготовки на выходе из второй группы индукторов эта группа индукторов начинает работать в режиме регулирования подаваемой мощности.

При поступлении заготовки в первую клеть прокатного стана через электрическую сигнально-управляющую систему и переключатель функция тянущих роликов по поддержанию постоянного уровня металла в кристаллизаторе передается первой клети прокатного стана.

С момента начала прокатки заготовки вся система работает в установившемся заявленном режиме, позволяя получать заготовку перед прокаткой с температурой по всему сечению в интервале 1200 - 1250oC. Производственные испытания заявленного изобретения показали, что кроме решения главной, ранее не решенной задачи - прямого совмещения непрерывной разливки и прокатки сортового металла - значительно сокращаются площади под размещение оборудования, улучшаются экономические показатели передела: на 20-30% снижается расход электроэнергии и на 0,5 - 1,0% уменьшается образование окалины, улучшаются экологические условия процесса, повышается надежность работы прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейно-прокатный агрегат для производства сортового проката | 2024 |

|

RU2830625C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 2003 |

|

RU2233718C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2455091C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2000 |

|

RU2184657C1 |

| СПОСОБ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2413584C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 2007 |

|

RU2356663C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466808C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2152832C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2465081C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466807C1 |

Изобретение относится к черной металлургии, конкретнее к устройствам и способам производства заготовок малого сечения в совмещенных литейно-прокатных агрегатах. Группа изобретений включает непрерывное литье сортовой заготовки на машине непрерывного литья заготовок с поддержанием постоянного уровня металла в кристаллизаторе, последующий индукционный подогрев заготовки, замер температуры поверхности заготовки и скорости ее перемещения и ее прокатку. При этом непрерывное литье и прокатку сортовой заготовки ведут в непрерывном режиме, а индукторы и прокатный стан расположены в одном технологическом потоке с кристаллизатором. Вначале постоянный уровень металла в кристаллизаторе поддерживают регулированием скорости тянущих роликов машины непрерывного литья заготовки, а с началом прокатки функцию тянущих роликов по поддержанию уровня металла в кристаллизаторе передают первой клети прокатного стана. Приводы тянущих роликов и приводы первой клети прокатного стана через переключатель связаны электрической сигнальной системой с датчиком уровня металла в кристаллизаторе. Индукционный подогрев заготовки перед прокаткой осуществляют двумя тепловыми потоками, создаваемыми в двух группах индукторов. В первой группе посредством индукторов с постоянной номинальной мощностью, равной половине номинального значения мощности требуемой для нагрева заготовки, а во второй - индукторами с регулируемой мощностью. Мощность в каждой группе индукторов задают на основании замера температуры поверхности заготовки и скорости ее перемещения. Изобретение позволяет получить оптимальный диапазон нагрева заготовки перед прокалкой и увеличить площадь, необходимую для размещения оборудования. 2 с. и 1 з.п. ф-лы, 2 ил.

Nрег = K • V • (2t3 ср - 1,19t1 п - 0,652t2 п - 273) - A,

где Npeг - мощность регулируемого потока тепла, кВт;

V - скорость вытягивания слитка, м/с;

t1 п, t2 п - соответственно температура поверхности заготовки на входе в первую группу индукторов и на выходе из второй, oC;

t3 ср - заданное среднее значение температуры поверхности заготовки перед прокаткой, oC;

К - коэффициент, учитывающий размер сечения отливаемой заготовки, равный 1,02 - 1,38 кВт • с/ (м • oC);

А - постоянная величина регулируемого потока мощности, равная 350 - 380 кВт,

при этом в начале процесса величины мощностей тепловых потоков постоянной и регулируемой групп задают одинаковыми.

| Steel Times International, March, 1991, c.16-17 | |||

| JP 61169148 A, 30.07.86 | |||

| Способ непрерывного получения круглых и профилированных металлических изделий | 1961 |

|

SU143976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ совмещения процессов не-пРЕРыВНОгО лиТья и пРОКАТКи | 1979 |

|

SU839666A1 |

| JP 04231150 A, 20.08.92 | |||

| US 5488987 A, 06.02.96 | |||

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

Авторы

Даты

1999-08-10—Публикация

1998-06-10—Подача