Изобретение относится к керамическому материаловедению, в частности к получению композиционного материала для высокотемпературного применения на основе тугоплавких бескислородных и оксидных соединений, характеризующегося высокой прочностью, термической и окислительной стойкостью, стойкостью к термоудару при градиенте температуры до 2000 К в условиях воздействия высокоскоростного окислительного потока.

Известен композиционный керамический материал, разработанный совместно «Helsa-Automotive Gmbh & Co» и «Friedrich-Alexander-Universitet Erlangen-Nurnberg», описанный в международной заявке WО 2007/003428 А1 от 11.01.2007 г., включающий процесс получения пористого керамического материала, в котором Аl2O3 защищает SiС от окисления. Композиционный керамический материал обладает окислительной стойкостью при температурах до 1650°С. Однако известно, что пористые керамические материалы не используют в условиях воздействия высокоскоростных окислительных потоков в связи с недостаточной прочностью и низкой эрозионной стойкостью.

Известен композиционный керамический материал для высокотемпературного применения, описанный в патенте Японии JР 3963407 (В2) класс С04В 35/66 от 22.08.2007 г. авторов Soeda Tomomi, Hibino Mitsunobu, Chihara Kenji («Tokyo Yogyo Co Ltd»), включающий 5-90 мас.% SiС, 5-90 мас.% Аl2O3, 0-20 мас.% углерода. В данном случае Аl2O3 также используется для повышения окислительной стойкости SiС. Однако введение свободного углерода снижает окислительную устойчивость системы SiС-Аl2O3, поскольку углерод характеризуется низкотемпературной окисляемостью при нагревании в окислительных средах.

Наиболее близким по составу и принятым за прототип является композиционный керамический материал, содержащий SiС, Аl2O3 и МgO при соотношении компонентов в мас.%: Аl2O3 - 50-98,9; SiС - 1-40; МgO - 0,1-10 (патент RU №2397196 С2, кл. С04В 35/10, 20.08.2010 «Способ получения композиционного керамического материала (варианты)»). Этот композиционный керамический материал применяется как люминесцентный материал и для высокотемпературного применения в условиях воздействия высокоскоростных окислительных для изделий РКТ потоков не пригоден.

Известна группа изобретений на способы получения композиционного керамического материала, основанные на смешивании порошковых компонентов, содержащих оксид алюминия, оксид магния, карбид кремния, их гранулировании, последующем прессовании, сушке и спекании (см., например, патент RU №2397196 С2, кл. С04В 35/10, 20.08.2010 «Способ получения композиционного керамического материала (варианты)»). Недостатком является создание наноструктурного композиционного керамического материала, непригодного для применения в агрессивных средах с повышенной окислительной и термической стойкостью.

Задачей, на решение которой направлено изобретение, является получение высокоплотного композиционного керамического материала с повышенной окислительной и термической стойкостью.

Технический результат заключается в возможности использования композиционного керамического материала в окислительной среде при температуре 2000 К при скорости окислительного потока 350 м/с.

Это достигается тем, что высокоплотный композиционный керамический материал для применения в теплонагруженных узлах изделий РКТ содержит оксид алюминия, оксид магния и карбид кремния, причем оксид алюминия и оксид магния дисперсностью 120-400 нм, при содержании оксида алюминия 20-50 (мас.%). Способ его получения основан на смешивании порошковых компонентов, содержащих оксид алюминия, оксид магния, карбид кремния, их гранулировании, последующем прессовании, сушке и спекании, при этом полученную порошковую композиционную шихту формуют прессованием при давлении 250-300 МПа, затем проводят спекание при температуре 1700-1800°С и давлении 1-1,2 МПа. Перемешивание проводят в планетарной мельнице, гранулируют с добавлением поливинилового спирта (ПВС), сушат при температуре 150-200°С и спекание проводят при 1700-1800°С в среде аргона и выдерживают при конечной температуре в течение 2 часов.

Повышенная устойчивость к окислению предлагаемого высокоплотного композиционного материала достигается за счет введения в состав оксидных компонентов - нанодисперсного оксида алюминия и нанодисперсного оксида магния, которые в процессе спекания образуют алюмомагнезиальную шпинель, синтез которой сопровождается увеличением объема. Кроме того, спекание материала проводят при температуре 1700-1800°С, когда диффузионные процессы при твердофазовом спекании наиболее активированы. Это и обеспечивает получение высокоплотного прочного материала с высокой температурной и окислительной стойкостью.

Известно, что Аl2О3-MgO - одна из самых прочных смесей оксидов. В системе Аl2О3-MgO образуется только одно химическое соединение - алюмомагнезиальная шпинель, содержащая 28,3% МgO и 71,7% Аl2O3 (вес.%). Это соединение стабильное, его точка плавления - 2135°С. Шпинель с МgO образует эвтектику состава 45% МgO и 55% Аl2O3 c точкой плавления 2030°С, а с α-Аl2O3 почти полную серию твердых растворов, дающих при 1925°C эвтектику с оксидом алюминия.

На практике при изготовлении прочных корундовых изделий широко применяют добавку МgO. Добавка не приводит к снижению температуры спекания, однако существенно снижает рекристаллизацию α-Аl2O3. А также введение добавки высокодисперсного оксида магния стимулирует реакцию дефектообразования внутри наноструктурного оксида алюминия и способствует образованию алюмомагнезиальной шпинели на границах зерен, которая, в свою очередь, растворяясь в корунде, вызывает образование вакансий по алюминию. Несмотря на то что наличие вакансий по алюминию способствует спеканию зерен корунда, заметного влияния на кинетику усадки не происходит из-за того, что присутствующий на поверхности зерен оксида алюминия слой шпинели тормозит транспорт вещества через границу, что, в свою очередь, вызывает замедление процесса рекристаллизации или роста зерен. Кристаллы корунда приобретают более изометрическую форму.

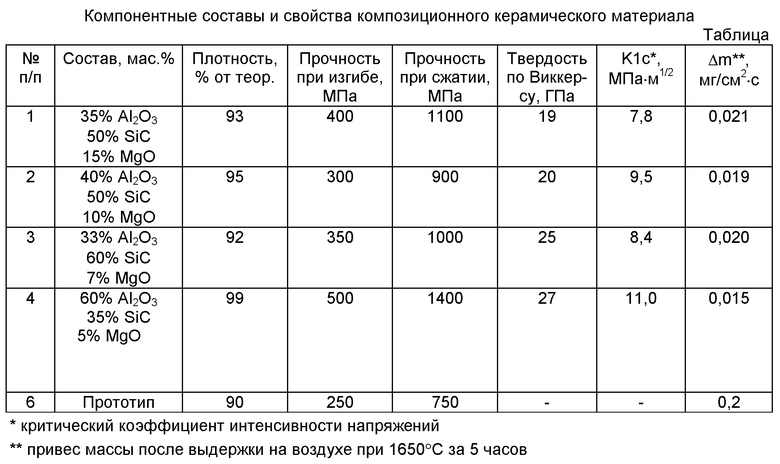

Исследования физико-механических характеристик проводили на образцах размером 6×6×50 (мм) и пластинах размером 63×60×8 (мм). Составы компонентов и свойства предлагаемого композиционного керамического материала, включая запредельные, представлены в таблице.

Пример 1.

Керамические порошки в соотношении 15% нанодисперсный оксида магния, 35% нанодисперсный оксида алюминия, 50% (мас.) карбида кремния измельчают в среде ацетона на планетарной мельнице до дисперсности 0,1-5 мкм. Приготавливают формовочную массу, содержащую 5% (мас.) технологической связки из поливинилового спирта и 95% (мас.) композиционного керамического порошка.

Композиционную шихту уплотняют прессованием при давлении 250-300 МПа. Сушку проводят на воздухе при температуре 150-200°С. Спекание проводят при температуре 1400-1800°С в среде аргона при давлении 1-1,2 МПа с выдержкой при конечной температуре в течение 2 часов (Свойства в таблице).

Пример 2.

Совместным измельчением в планетарной мельнице до дисперсности 0,1-5 мкм в среде безводного этилового спирта изготавливают композиционную порошковую шихту, состоящую из 40% (мас.) нанодисперсного оксида алюминия, 50% карбида кремния и 10% нанодисперсного оксида магния. Сушку проводят на воздухе при температуре 70-80°С. Приготавливают формовочную массу, содержащую 5% (мас.) технологической связки из поливинилового спирта и 95% (мас.) композиционного керамического порошка. Композиционную шихту уплотняют прессованием при давлении 250-300 МПа. Сушку проводят на воздухе при температуре 150-200°С. Спекание проводят при температуре 1400-1800°С в среде аргона при давлении 1-1,2 МПа с выдержкой при конечной температуре в течение 2 часов (Свойства в таблице).

Пример 3.

Керамические порошки в соотношении 7% нанодисперсного оксида магния, 33% нанодисперсного оксида алюминия, 60% (мас.) карбида кремния измельчают в среде ацетона на планетарной мельнице до дисперсности 0,1-5 мкм. Измельченную шихту гранулируют с добавлением 5% (мас.) поливинилового спирта. Композиционную шихту уплотняют прессованием при давлении 250-300 МПа. Сушку проводят на воздухе при температуре 150-200°С. Спекание проводят при температуре 1400-1800°С в среде аргона при давлении 1-1,2 МПа с выдержкой при конечной температуре в течение 2 часов (Свойства в таблице).

Пример 4.

Композиционный порошок, состоящий из 50% (мас.) нанодисперсного оксида алюминия, 5% нанодисперсного оксида магния, 35% карбида кремния измельчают в планетарной мельнице в среде безводного спирта до дисперсности 0,1-5 мкм. Сушку проводят на воздухе при температуре 70-80°С. Измельченную шихту гранулируют с добавлением 5% (мас.) поливинилового спирта. Композиционную шихту уплотняют прессованием при давлении 250-300 МПа. Сушку проводят на воздухе при температуре 150-200°С. Спекание проводят при температуре 1400-1800°С в среде аргона при давлении 1-1,2 МПа с выдержкой при конечной температуре в течение 2 часов (Свойства в таблице).

Предлагаемый высокоплотный композиционный керамический материал имеет следующие характеристики: плотность 99% от теоретической, прочность при изгибе 500±50 МПа, прочность при сжатии 1400±100 МПа, твердость по Виккерсу 25-27 ГПа, К1с - 8,5-11,0 МПа·м1/2, окислительная стойкость ≤0,015 мг/см2·с, рабочая температура 2000 К. Материал прошел испытания на теплоэрозионную стойкость при 2000 К при скорости окислительного потока 350 м/с и показал отсутствие эрозионного уноса.

Изделия из предлагаемого материала могут быть использованы для изготовления теплонапряженных деталей, работающих при температурах до 2000 К в условиях, которые требуют высокой прочности, твердости и окислительной стойкости, а также в условиях термоудара, например чехлов для термопар непрерывного контроля температуры расплавов металлов, в металлообрабатывающей промышленности для изготовления режущего инструмента, в нефте- и газодобывающей промышленности (клапанные устройства и уплотнительные кольца насосов), наконечники мундштуков для сварки, сопловые насадки для пескоструйных аппаратов и распылителей химических растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ В ОКИСЛИТЕЛЬНЫХ СРЕДАХ | 2012 |

|

RU2498963C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

| КЕРАМИЧЕСКИЙ ОКИСЛИТЕЛЬНО-СТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560046C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| Смешанная режущая керамика и способ изготовления режущей пластины из смешанной режущей керамики | 2023 |

|

RU2800345C1 |

| Керамический композиционный материал | 2018 |

|

RU2689947C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| СОСТАВ СМЕШАННОЙ РЕЖУЩЕЙ КЕРАМИКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2785672C1 |

| УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2588079C1 |

Изобретение относится к керамическому материаловедению, в частности к получению композиционного материала для высокотемпературного применения на основе тугоплавких бескислородных и оксидных соединений. Техническим результатом изобретения является повышение окислительной и термической стойкости. Композиционный керамический материал для высокотемпературного применения в окислительных средах содержит оксид алюминия, оксид магния и карбид кремния при следующем соотношении компонентов, мас.%: Al2O3 - 20-50; MgO - 5-10; SiC - остальное. Причем оксид алюминия и оксид магния имеют дисперсность 120-400 нм, а карбид кремния - 0,1-5 мкм. 2 н. и 4 з.п. ф-лы, 5 пр., 1 табл.

1. Композиционный керамический материал для высокотемпературного применения в окислительных средах, содержащий оксид алюминия, оксид магния и карбид кремния, отличающийся тем, что содержит оксид алюминия и оксид магния дисперсностью 120-400 нм, а карбид кремния дисперсностью 0,1-5 мкм при следующем соотношении компонентов, мас.%: Al2O3 - 20-50; MgO - 5-10; SiC - остальное.

2. Способ получения композиционного керамического материала по п.1, основанный на смешивании порошковых компонентов, содержащих оксид алюминия, оксид магния, карбид кремния, последующем гранулировании, прессовании, сушке и спекании, отличающийся тем, что шихту формуют прессованием при давлении 250-300 МПа, спекание проводят при температуре 1700-1800°С и давлении 1-1,2 МПа.

3. Способ по п.2, отличающийся тем, что перемешивание проводят в планетарной мельнице.

4. Способ по п.2, отличающийся тем, что гранулируют с добавлением поливинилового спирта.

5. Способ по п.2, отличающийся тем, что сушат при температуре 150-200°С.

6. Способ по п.2, отличающийся тем, что спекание проводят в среде аргона с выдержкой при конечной температуре в течение 2 часов.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2008 |

|

RU2397196C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

Авторы

Даты

2013-11-20—Публикация

2012-03-23—Подача