Изобретение относится к области производства изделий из композиционных керамических материалов, работающих при высоких температурах в агрессивных и абразивных средах, а также в условиях ударно-динамического воздействия, например, в качестве бронезащитных изделий.

Повышение эксплуатационных свойств материала обусловлено его физико-механическими параметрами - низкой пористостью и высокими плотностью, прочностью и твердостью.

Разработка конструкционной керамики на основе карбида кремния сопряжена с рядом трудностей физико-химического плана - ковалентные химические связи в решетке α-SiC позволяют развиваться актам самодиффузии при Т>0,9 Тпл, т.е. при температурах >2300°С, когда даже при нормальном давлении (в среде аргона) фиксируется заметное испарение (диссоциация) SiC.

Следовательно, акты спекания, обеспечивающие уплотнение пористой заготовки, должны осуществляться при Т<2300°С. В связи с этим наметились три возможных пути активирования процессов массопереноса, необходимых для получения плотных керамик.

Первый путь связан с получением т.н. активированных порошков SiC, характеризующихся высокой дисперсностью (13-15 м2/г с dSiC≈0,1-0,2 мкм) и примесями, способными при растворении в решетке SiC создавать дефектную структуру и повышать диффузионную активность. Так, ряд зарубежных фирм (Сан-Гобен) выпускает порошки, легированные В (или В4С), которые характеризуются указанной дисперсностью и позволяют получать плотную керамику спеканием при 2180°С. Значительным недостатком такой керамики является то, что в результате активного протекания вторичной рекристаллизации в керамике появляются зерна размером 200-600 мкм, являющиеся концентраторами напряжений и обеспечивающие невысокую трещиностойкость материала (Кi<3МПа·м1/2). Второй перспективный путь связан с разработкой композиционной керамики на основе SiC; модифицирующие структуру и придающие новый комплекс свойств вводимые компоненты должны быть термодинамически совместимы с SiC до Т спекания. В первую очередь, следует отметить системы SiC-MedB2, SiC-MedC, SiC-MedSi2. Все указанные системы - эвтектические, что открывает перспективы создания большой группы композиционных керамик на основе SiC различного назначения. Однако температура спекания такой керамики также находится в пределах 2150-2200°С, что соизмеримо с Тэвт в этой системе; тем не менее экранирующая роль диборидной фазы обеспечивает (при 30% объемных) существенное уменьшение d зерна SiC (4-10 мкм) и связанное с этим повышение прочности и трещиностойкости керамик. Следует отметить, что в последнее время в работах по спеченному карбиду кремния успешно реализуется такой прием, как применение оксидных активаторов процесса спекания. Кажущаяся «парадоксальность» этого пути (SiC с оксидами принципиально термодинамически не совместим) объясняется тем обстоятельством, что найдены такие сложные оксиды, которые за счет дополнительных химических связей между катионами повышают свою термодинамическую стабильность в контакте с SiC (шпинель МgО·Аl2О3, гранат 3Y2О3·5Аl2О3) по сравнению с чистыми (индивидуальными) оксидами. Немаловажную роль играет то обстоятельство, что поверхность частиц SiC покрыта оксидной пленкой, способствующей как смачиванию частиц расплавом образующихся на промежуточных стадиях спекания соединений (шпинель, гранат) при введении индивидуальных оксидов в стехиометрию каждого из указанных сложных оксидов. При этом температура спекания и получения высокопрочной керамики не превышает 1900°С.

Уровень техники в области разработки композиционных керамических материалов на основе карбида кремния характеризуется следующими наиболее близкими аналогами.

Известен спеченный керамический материал и метод его изготовления по патенту Японии №4367563, С04В 35/10; С04В 35/565, опубл. 18.12.1992 г. Материал содержит в качестве основы карбид кремния (SiC) с добавлением оксидов алюминия (Аl2О3) и иттрия (Y2O3). Материал характеризуется довольно низкой прочностью, а использование горячего прессования при его изготовлении требует высоких энергозатрат, малопроизводителен и ограничивает производство изделий по габаритам, объему и геометрическим параметрам.

Другим близким материалом к заявляемому является спеченный материал на основе карбида кремния по патенту Японии №4104944, С04В 35/10, С04В 35/10, опубл. 07.04.1992 г. Материал получают спеканием в вакууме и инертной атмосфере при температурах 1500-1800°С с использованием в качестве активаторов спекания смесь тонкодисперсных порошков оксида алюминия (3-20 об.%) и диоксида циркония (1-30 об.%), стабилизированного оксидами иттрия (2-4 об.%) и магния (0,2-2 об.%). Низкая температура спекания не позволяет получать материал с высокой плотностью и прочностью, т.к. при температурах выше 1800°С начинается активное взаимодействие диоксида циркония с карбидом кремния.

Близким к заявляемому является патент США №5656218, С04В 35/565, опубл. 12.08.1997 г., на спеченный керамический материал на основе SiC, получаемый без приложения давления в процессе спекания. В состав материала входят оксиды Аl2О3 (3,0-15 маc.%) и Y2O3 (2,0-10 мас.%). Спекание производят в две стадии: при 1800-1950°С и 1950-2200°С. Рассматриваемый материал характеризуется не очень высокими значениями плотности и прочности, а к недостаткам технологии изготовления следует отнести двухстадийность нагревания и высокую температуру спекания (2200°С), что требует специального технологического оборудования, использования газовой среды (СО), что в итоге приводит к повышенным энергозатратам на единицу производимого материала.

Наиболее близким аналогом является патент США №US 5756409, кл. С04В 35/565, опубл. 26.05.1998 г., на спеченное абразивное зерно из карбида кремния с использованием оксидных спекающих добавок из оксида алюминия, оксида иттрия, смесей, в том числе с оксидом магния, получаемых прессованием, гранулированием и спеканием при температуре 1700-2200°С в газовой защитной среде.

К недостаткам указанного способа, также как и в патенте США №5656218, следует отнести невозможность получения высокопрочных материалов без применения защитных газов (типа СО) при температурах выше 1900°С. Полученные по данному патенту высокие характеристики твердости и коэффициента трещиностойкости являются свойствами единичного зерна (абразивного) и не могут быть перенесены на изделия конструкционного назначения.

Заявляемое техническое решение включает два изобретения, относящиеся к материалу и способу его изготовления, связанные между собой единым изобретательским замыслом.

Задача изобретения заключается в создании материала с высокой плотностью, прочностью и твердостью при низкой пористости материала, а также технологии его изготовления, позволяющей снизить энергозатраты, исключить применение специфических газов типа СО и расширить номенклатуру изготовления изделий по габаритам и геометрическим параметрам.

Поставленная задача решается за счет того, что керамический материал включает следующие ингредиенты: МgО (0,7-1,4 мас.%), Y2O3 (4,1-8,2 мас.%), Аl2О3 (5,2-10,4 мас.%) и α - SiC - остальное, а способ изготовления материала включает приготовление гомогенной шихты из порошков МgО, Y2O3, Аl2O3 и α - SiC с добавлением связующего, формование заготовки, ее сушку и спекание в атмосфере инертного газа-при температуре 1840-1880°С, преимущественно при 1860°С, с выдержкой при указанной температуре в течение 60±5 мин. Отличие заявляемого материала от прототипа заключается в наличии оксида магния в заданном количественном составе и соотношение оксидов иттрия и магния и алюминия, соответствующее эвтектическому составу тройной эвтектики по разрезу гранат/шпинель: 7% - МgО; 41% - Y2O3, 52% - Аl2О3, характеризующаяся температурой плавления 1770°С. Отличие способа состоит в одностадийном спекании при более низких температурных и временных значениях по сравнению с прототипом.

Процесс жидкофазного спекания и уплотнения материала протекает при температурах ниже активного взаимодействия компонентов композиции (≤1990°С). При этом в качестве защитной атмосферы в процессе спекания композиции может быть использован аргон.

Оптимальная температура спекания композиции составляет 1860±20°С. Снижение температуры спекания до 1800°С увеличивает вязкость расплава оксидной эвтектики, при этом ухудшается смачиваемость карбида кремния расплавом, что приводит к повышенной пористости и снижению прочностных свойств материала. Увеличение температуры спекания до 1900°С также приводит к снижению прочностных характеристик из-за частичного взаимодействия карбида кремния с оксидными активаторами спекания и образования поверхностной пористости в материале.

Оптимальное содержание оксидных активаторов спекания составляет 10-20%. Снижение содержания активаторов в композициях менее 10% приводит к увеличению пористости материала, снижению его плотности и прочностных характеристик из-за того, что количество жидкой фазы недостаточно для заполнения пор в объеме материала в процессе термической обработки. Повышение концентрации оксидных активаторов спекания выше 20% снижает такой важный параметр керамики, как твердость (≤17,8 ГПа), что негативно сказывается на эксплуатационных характеристиках изделий.

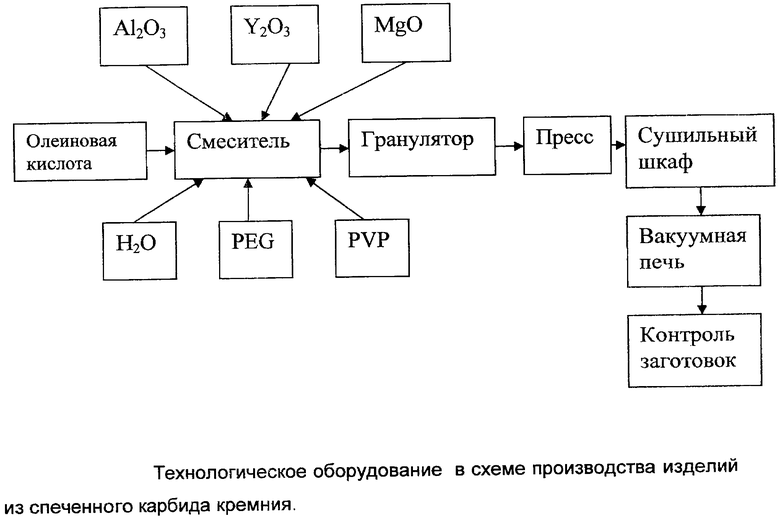

Способ получения изделий из керамического материала заключается в следующих технологических переделах:

- в смеситель (лопастной, миксер, шаровая мельница) помещают исходные компоненты - микропорошок α- карбида кремния с дисперсностью 0,6÷1,0 мкм в количестве 80-90% и с чистотой не менее 99%, оксидные микропорошки Аl2О3, Y2O3 и МgО дисперсностью 0,5÷3 мкм и чистотой 99,9% в количестве от 10 до 20% и строгом соотношении между ними: Al2O3 52%, Y2O3 41%, МgО 7%. Добавляют 5% раствор пластификаторов - полиэтиленгликоля, поливинилпироллидона (PVP) в количестве 1,5-2,0% в пересчете на сухой вес, 0,2% - олеиновой кислоты. В смеситель добавляют дистиллированную воду из расчета 1:1 по объему к порошкам. Перемешивание смесей выполняют в течение 2÷4 часов до получения однородной (гомогенной) смеси (шликера);

- гомогенную смесь подвергают процессу сушки и грануляции при температуре 80-120°С для получения сферических/гранул с размером 140÷170 мкм. Из пластифицированных гранул пресс-порошка формуют заготовки изделий на гидравлическом прессе в стальных пресс-формах с усилием прессования 80÷100 МПа;

- отформованные заготовки изделий подвергают сушке на воздухе при температуре 80-120°С в течение 6÷8 часов и спеканию в вакууме при температуре 1860±20°С и изотермической выдержке 30÷240 мин.

Последовательность технологических операций изготовления керамических деталей и заготовок приведена на чертеже.

Пример 1. В микропорошок α-SiC в количестве 92% добавляют 8% смеси микропорошков оксидов Аl2О3, Y2O3 и МgО в соотношении 52%:41%:7%, добавляют раствор пластификатора и дистиллированную воду. Смесь компонентов перемешивают в течение 2÷4 часов в миксере до получения гомогенного шликера. Шликер насосом подается в гранулятор, где при температурах 80-120°С распыляется форсунками и сушится во взвешенном слое до получения гранул размером 140÷170 мкм и остаточной влажностью 1,2÷1,7%. Из полученных гранул формуют заготовки керамических образцов размером 6×6×55 мм методом полусухого прессования на гидравлическом прессе с усилием прессования 80÷100 МПа. Образцы подвергаются сушке при температуре от 80 до 120°С в течение 6 часов, затем спеканию в вакууме до температуры 900°С (Р=0,13 Па) и атмосфере аргона при температуре 1860±20°С (Р=10-1 МПа) в течение 60 минут. На спеченных образцах определяют пористость, плотность, прочность при изгибе, коэффициент трещиностойкости, твердость.

Примеры 2-5 аналогичны примеру 1, кроме содержания оксидной фазы - 10, 15, 20 и 25 мас.% соответственно.

Всего изготовили три партии образцов (примеры 1-5, 6-10, 11-15), которые спекали при температурах 1860°С, 1900°С и 1800°С соответственно, после чего определяли плотность, прочность при изгибе, коэффициент трещиностойкости и твердость по стандартным методикам. Результаты испытаний приведены в таблице. Для сравнения полученных физико-механических параметров нового материала с аналогичными параметрами (кроме твердости) прототипа взяты примеры 7-12 из таблицы патента США №5656218.

Полученные результаты показывают, что оптимальная температура спекания составляет 1860°С, при которой достигается максимальная прочность материала на изгиб - 660±20 МПа. При этом коэффициент трещиностойкости составляет 5,6 МПа·м1/2, твердость Нv=20 ГПа. Повышение температуры спекания материала до 1900°С приводит к частичному взаимодействию компонентов и испарению оксидных фаз с поверхности образцов, что сказывается на механических характеристиках и плотности. Коэффициент трещиностойкости и твердость на образцах примеров 6, 7, 9, 10 не измерялись. Снижение температуры спекания материала до 1800°С также приводит к снижению характеристик материала вследствие высокой вязкости расплава оксидной фазы, что приводит к ухудшению смачиваемости им карбидной фазы. Коэффициент трещиностойкости и твердость на образцах в примерах 11-13 не измерялись. Таким образом, спеченный материал при температуре 1860°С имеет более высокие прочностные характеристики по сравнению с аналогом и прототипом.

ность %

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОРНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБИДОКРЕМНИЕВОЙ ШИХТЫ С ОКСИДНЫМ АКТИВАТОРОМ СПЕКАНИЯ И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ЕЕ ОСНОВЕ | 2010 |

|

RU2455262C2 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ В ОКИСЛИТЕЛЬНЫХ СРЕДАХ | 2012 |

|

RU2498963C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Керамический композиционный материал и изделие, выполненное из него | 2018 |

|

RU2700428C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2019 |

|

RU2730229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

Изобретение относится к производству керамических изделий, работающих при высоких температурах в агрессивных и абразивных средах, а также в условиях ударно-динамического воздействия. Керамический материал содержит, мас.%: MgO 0,7-1,4, Y2O3 4,1-8,2, Аl2О3 5,2-10,4, α-SiC - остальное, при этом оксиды находятся в строго эвтектическом соотношении в соответствии с диаграммой состояния тройной системы Al2O3-Y2O3-MgO по разрезу гранат-шпинель, что определяет температуру плавления оксидной фазы, равную 1770±5°С. Способ изготовления керамического материала, включает приготовление гомогенной шихты из микропорошков α-карбида кремния, оксидов магния, иттрия и алюминия с добавлением связующего, формование заготовки, сушку и спекание при температуре 1840-1880°С, преимущественно при 1860°С, с выдержкой при указанной температуре в течение 60±5 мин. Технический результат изобретения - создание материала с высокой твердостью, прочностью и низкой пористостью при снижении энергозатрат и возможности расширения номенклатуры изделий. 2 н. и 1 з.п. ф-лы, 1 табл., 1 ил.

1. Керамический материал, включающий α-карбид кремния и оксиды алюминия, иттрия, отличающийся тем, что он дополнительно содержит оксид магния при следующем соотношении ингредиентов, мас.%:

оксид магния 0,7-1,4

оксид иттрия 4,1-8,2

оксид алюминия 5,2-10,4

α-карбид кремния остальное

2. Керамический материал по п.1, отличающийся тем, что оксидные фазы в нем находятся в строго эвтектическом соотношении в соответствии с диаграммой состояния тройной системы Al2O3-Y2O3-MgO по разрезу гранат-шпинель, мас.%:

MgO 7

Y2O3 41

Аl2О3 52, которое определяет температуру плавления данной эвтектической смеси в значении 1770±5°С.

3. Способ изготовления керамического материала, включающий приготовление гомогенной шихты из тонкодисперсных порошков карбида кремния, оксидов магния, иттрия и алюминия, находящихся в эвтектическом соотношении, соответствующем диаграмме состояния тройной системы Al2O3-Y2O3-MgO по разрезу гранат-шпинель, с добавлением связующего, формование заготовки, сушку и спекание в атмосфере инертного газа, отличающийся тем, что спекание осуществляют при температуре 1840-1880°С, преимущественно при 1860°С, с выдержкой при указанной температуре в течение 60±5 мин.

| US 5756409 А, 26.05.1998 | |||

| Шихта для изготовления огнеупоров | 1988 |

|

SU1636393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| US 5656218 A, 12.08.1997 | |||

| US 4569921 A, 11.02.1986. | |||

Авторы

Даты

2010-10-27—Публикация

2008-06-24—Подача