Группа изобретений относится к способам создания люминесцентного наноструктурного композиционного керамического материала на основе альфа-оксида алюминия и алюмомагниевой шпинели, который может быть использован при разработке светодиодов, других светоизлучающих и светосигнальных устройств (например, светофоров), излучающих определенный цветовой тон видимого спектра.

Люминесцентные наноструктурные композиционные керамические материалы на основе оксида алюминия, имеющие большую ширину запрещенной зоны, обладают потенциальной возможностью для создания в них оптически активных дефектных центров с различными люминесцентными характеристиками. Квантово-размерные ограничения, проявляющиеся при протекании электронных процессов в наноструктурных материалах, изменяют соотношение излучательных и безызлучательных переходов в сторону увеличения вероятности первых, что обеспечивает рост интенсивности люминесценции. Таким образом, наноструктурная алюмооксидная керамика представляет собой перспективную основу для создания эффективных люминесцирующих материалов.

Известен способ получения люминесцентного наноструктурного композиционного керамического материала на основе оксида кремния, включающий синтез нанокристаллического порошка оксида алюминия путем гидролиза исходного вещества с последующей сушкой, распределение порошка оксида алюминия в оксиде кремния и последующее выдерживание при температуре 1150°С в течение двух часов [L. El Mir, A.Amiouk and С.Barthou, Journal of Physics and Chemistry of Solids, Volume 67, Issue 11, November, 2006, pp.2395-2399]. Результатом применения способа является наноструктурный композиционный керамический материал, содержащий нанокристаллы оксида алюминия Al2O3, распределенные в золь-гель матрице оксида кремния. Указанный материал обеспечивает фотолюминесценцию в диапазонах 400÷600 и 700÷900 нм.

Недостатком способа является то, что полученный люминесцентный наноструктурный композиционный керамический материал обладает низкой интенсивностью излучения, распределением излучения в двух широких диапазонах спектра (от фиолетового до красного в видимой области), то есть отсутствием определенности цветового тона излучения, а также расположением длинноволнового края полосы свечения в инфракрасной области спектра, что снижает эффективность полезного действия люминесценции материала для видимой части спектра.

Известен способ изготовления люминесцентного монокристалла альфа-оксида алюминия α-Al2O3 с включениями магния и углерода [патент США №6846434; а также Mark S. Akselrod, Anna E. Akselrod, Radiation Protection Dosimetry, 2006, 119(1-4), pp.218-221] путем смешивания порошков оксида алюминия и алюмомагниевой шпинели, их расплавления и кристаллизации в атмосфере, включающей углерод. Полученный материал обеспечивает фотолюминесценцию в диапазоне 700÷800 нм с максимумом при 750 нм и шириной спектра более 150 нм.

Недостатками этого способа являются недостатки получаемого материала: низкая интенсивность излучения, сравнимая по величине с интенсивностью возбуждающего облучения, и расположение части излучаемого спектра в инфракрасной области, что снижает эффективность полезного действия для видимой части спектра.

Известен также способ получения керамического материала на основе оксида алюминия из шихты, содержащей более 90 мас.% оксида алюминия, 2,1 мас.% оксида кремния, 0,38 мас.% оксида магния и 2,1 мас.% оксида кальция, включающий прессование шихты под давлением 1250 кг/см2 и последующий ее обжиг при температуре 1100÷1300°С со скоростью подъема температуры 50÷70 град/час и выдержкой при конечной температуре в течение 1 часа [патент России №2052422]. Полученный по этому способу материал относится к поддающимся обработке резанием конструкционным низкотеплопроводным электроизоляционным материалам, предназначенным для работы в условиях интенсивных тепловых потоков при высоких температурах и не является наноструктурным материалом.

Известен способ изготовления люминесцентного порошкового материала, включающего оксид алюминия, а также кремний и магний [патент России №2194736]. Способ осуществляется путем смешивания оксида алюминия Al2O3, оксида кремния SiO2, карбида магния MgCO3, а также окислов других элементов, включая окисел редкоземельного элемента. Смесь перетирают в течение двух часов и утрамбовывают до соответствующего уровня плотности. Полученную шихту нагревают от температуры 500°С до температуры 1320°С, при которой выдерживают в течение двух часов в восстановительной атмосфере, после чего охлаждают до 700°С и закаливают охлаждением в проточной воде. После охлаждения шихту разбирают под ультрафиолетовой лампой, отделяют светящиеся частицы и измельчают. Полученный порошковый материал со средними размерами зерен от 15 до 20 мкм используется в качестве фотолюминофора с длительным послесвечением.

Недостатками указанного способа являются: потребность в наборе оксидов разных элементов, включая редкоземельный элемент, повышенная стоимость материала и низкая интенсивность излучения, полученный материал не является наноструктурным.

Известен способ получения корундошпинельной керамики MONALOX-SC [патент России №2054395], включающий приготовление шихты из порошков оксида магния и нитрида алюминия, ее помол, формование заготовок, их сушку и обжиг в кислородсодержащей атмосфере при температуре 1770÷1970°С до прекращения изменений массы заготовок. Получаемый материал предназначен для изготовления изделий разнообразного назначения и имеет структуру с размерами зерен от 3 до 7 мкм. Однако такой материал не является наноструктрурным вследствие увеличенного размера зерен.

Наиболее близким к предложенной группе изобретений является способ получения композиционного керамического материала на основе алюмооксидной керамики в альфа-фазе [патент России №2138461]. Способ включает изготовление исходной композиции со средними размерами частиц от 100 до 5000 нм (предпочтительно от 200 до 5000 нм) путем смешивания порошков альфа-оксида алюминия и других, переходных оксидов алюминия. Эту смесь дополняют спекающими добавками: диоксид кремния, оксид и основной карбонат магния, оксид кальция. Готовят состав для литья (суспензию, шликер), включающий упомянутую смесь, связующее, дисперсионную среду (растворитель), другие добавки. После этого осуществляют формование композиции путем шликерного литья суспензии в форму или на пленочный носитель. Наконец, проводят спекание (термообработку) композиции при температурах от 1400°С до 1650°С в воздушной или восстановительной атмосфере или в вакууме в течение приблизительно 0,5÷5 часов. Полученный материал используется при изготовлении керамических изделий с повышенной точностью размеров и слабым короблением, имеет средний размер частиц порядка 200 нм.

Недостатком указанного способа является получение материала, не являющегося наноструктированным.

Задачей группы изобретений - вариантов способа - является создание наноструктурного композиционного керамического материала, обеспечивающего люминесценцию с высокой интенсивностью излучения в узкой полосе частот видимого спектра, соответствующей одному цветовому тону.

Для решения поставленной задачи предложено двенадцать вариантов способа.

Способ получения композиционного керамического материала по первому варианту основан на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме. Способ отличается тем, что вышеуказанные компоненты представляют собой нанопорошки с размером частиц от 5 до 60 нм, причем алюминий- и магнийсодержащий компонент взят в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87÷92 вес.%, а кремнийсодержащий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по первому варианту отличается тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по первому варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков твердого раствора магния в оксиде алюминия и карбида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по первому варианту отличается тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и карбида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по второму варианту основан на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и диоксид кремния SiO2, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме. Отличается тем, что в качестве вышеуказанных компонентов композиции используют нанопорошки с размерами частиц от 5 до 60 нм, причем алюминий- и магнийсодержащий компонент взят в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87÷92 вес.%, а компонент, содержащий диоксид кремния, взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по второму варианту отличается тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по второму варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков твердого раствора магния в оксиде алюминия и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по второму варианту отличается тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и диоксида кремния в количестве в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по третьему варианту основан на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия Al2O3, второй - оксид магния MgO, a третий компонент содержит кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме. Отличается тем, что вышеуказанные компоненты представляют собой нанопорошки с размером частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 81÷95,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 4÷16 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по третьему варианту отличается тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по третьему варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида магния, оксида алюминия и карбида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по третьему варианту отличается тем, что суспензия содержит смесь порошков оксида магния, оксида алюминия и карбида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по четвертому варианту основан на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия Al2O3, второй - оксид магния MgO, третий - диоксид кремния SiO2, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме. Отличается тем, что вышеуказанные компоненты представляют собой нанопорошки с размером частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 84÷91,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по четвертому варианту отличается тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по четвертому варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида магния, оксида алюминия и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по четвертому варианту отличается тем, что суспензия содержит смесь порошков оксида магния, оксида алюминия и диоксида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по пятому варианту основан на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С. Отличается тем, что вышеуказанные компоненты представляют собой нанопорошки с размером частиц от 5 до 60 нм, причем алюминий- и магнийсодержащий компонент взят в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87÷92 вес.%, а кремнийсодержащий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по пятому варианту отличается тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по пятому варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков твердого раствора магния в оксиде алюминия и карбида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по пятому варианту отличается тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и карбида кремния в количестве в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по шестому варианту основан на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и диоксид кремния SiO2, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С. Отличается тем, что вышеуказанные компоненты представляют собой нанопорошки с размером частиц от 5 до 60 им, причем алюминий- и магнийсодержащий компонент взят в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87÷92 вес.%, а компонент, содержащий диоксид кремния, взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по шестому варианту отличается тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по шестому варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков твердого раствора магния в оксиде алюминия и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по шестому варианту отличается тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и диоксида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по седьмому варианту основан на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия Al2O3, второй - оксид магния MgO, a третий компонент содержит кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С. Отличается тем, что вышеуказанные компоненты представляют собой нанопорошки с размером частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 81÷95,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 4÷16 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по седьмому варианту отличается тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по седьмому варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида магния, оксида алюминия и карбида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по седьмому варианту отличается тем, что суспензия содержит смесь порошков оксида магния, оксида алюминия и карбида кремния в количестве в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по восьмому варианту основан на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия Al2O3, второй - оксид магния MgO, третий - диоксид кремния, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С. Отличается тем, что вышеуказанные компоненты представляют собой нанопорошки с размером частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 84÷91,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по восьмому варианту отличется тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

Кроме того, способ получения композиционного керамического материала по восьмому варианту отличается тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида магния, оксида алюминия и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

Наконец, способ получения композиционного керамического материала по восьмому варианту отличается тем, что суспензия содержит смесь порошков оксида магния, оксида алюминия и диоксида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

Способ получения композиционного керамического материала по девятому варианту основан на формовании композиции с использованием порошкового компонента, включающего алюминий, и другого компонента, включающего магний и кремний, и окончательной термообработке полученной композиции при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме. Отличается тем, что при формовании композиции в качестве компонента, включающего алюминий, используют нанопорошок с размерами частиц 5÷60 нм, представляющий собой или оксид алюминия или твердый раствор магния в оксиде алюминия (AlMg)2O3, который прессуют под давлением 0,3÷0,5 ГПа до достижения относительной плотности 0,2÷0,7, осуществляют пропитку прессовки другим компонентом, в качестве которого взят жидкий материал, содержащий ионы магния и кремния, сушат пропитанную прессовку при температуре, меньшей температуры кипения жидкой составляющей указанного жидкого материала, операции пропитки и сушки повторяют до достижения заданной концентрации вводимой добавки магния и кремния в пределах 1÷40 вес.% от общего конечного веса прессовки, после чего осуществляют промежуточную термообработку пропитанной и высушенной прессовки при температуре 200÷800°С, предпочтительно 400÷500°С, с выдержкой 1÷180 минут, предпочтительно 30÷40 мин, наконец, ведут окончательную термообработку полученной композиции до достижения относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по девятому варианту отличается тем, что после промежуточной термообработки пропитанной и высушенной прессовки осуществляют ее дополнительное прессование с достижением относительной плотности 0,3÷0,9.

Кроме того, способ получения композиционного керамического материала по девятому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит магнийорганическое соединение вида RMgHal, где R - органический радикал, например, этил или бутил или пропил, Hal - это хлор Cl или бром Br или йод I, при мольном соотношении R:Mg:Hal=1:1:1, а другой из указанных компонентов содержит метилтриэтоксисилан (C2H5O)3SiCH3, или тетраэтоксисилан (C2H5O)4S, или тетраметилдисилоксан (CH3)2HSiOSiH(CH3)2, или любое весовое сочетание любых двух из указанных трех соединений, или любое весовое сочетание трех из указанных соединений.

Наконец, способ получения композиционного керамического материала по девятому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит растворы, содержащие магний, например, нитрат магния или хлорид магния или любое весовое сочетание двух из указанных растворов, а другой из указанных компонентов содержит жидкое стекло (Na2Si2O3)n.

Способ получения композиционного керамического материала по десятому варианту основан на формовании композиции в виде пористой матрицы шликерным литьем из суспензии, включающей связующее, растворитель и порошковый компонент, включающую алюминий, с использованием при формовании композиции также другого компонента, включающего магний и кремний, и окончательной термообработке полученной композиции при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме. Отличается тем, что в качестве компонента суспензии, включающего алюминий, используют нанопорошок с размерами частиц 5÷60 нм, представляющий собой или оксид алюминия, или твердый раствор магния в оксиде алюминия (AlMg)2O3, шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,2÷0,7, осуществляют пропитку пористой матрицы другим компонентом, в качестве которого взят жидкий материал, содержащий ионы магния и кремния, сушат пропитанную матрицу при температуре, меньшей температуры кипения жидкой составляющей указанного жидкого материала, операции пропитки и сушки повторяют до достижения заданной концентрации вводимой добавки магния и кремния в пределах 1÷40 вес.% от общего конечного веса пропитанной и высушенной пористой матрицы, осуществляют промежуточную термообработку пропитанной и высушенной матрицы при температуре 200÷800°С, предпочтительно 400÷500°С, с выдержкой 1÷180 минут, предпочтительно 30÷40 мин, наконец, ведут окончательную термообработку полученной композиции до достижения относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по десятому варианту отличается тем, что после промежуточной термообработки пропитанной и высушенной матрицы осуществляют ее дополнительное прессование с достижением относительной плотности 0,3÷0,9.

Кроме того, способ получения композиционного керамического материала по десятому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит магнийорганическое соединение вида RMgHal, где R - органический радикал, например, этил или бутил или пропил, Hal - это хлор Cl или бром Br, или йод I, при мольном соотношении R:Mg:Hal=1:1:1, а другая из указанных составляющих содержит метилтриэтоксисилан (C2H5O)3SiCH3, или тетраэтоксисилан (C2H5O)4S, или тетраметилдисилоксан (CH3)2HSiOSiH(CH3)2, или любое весовое сочетание любых двух из указанных трех соединений, или любое весовое сочетание трех из указанных соединений.

Наконец, способ получения композиционного керамического материала по десятому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит растворы, содержащие магний, например, нитрат магния или хлорид магния или любое весовое сочетание двух из указанных растворов, а другая из указанных компонентов содержит жидкое стекло (Na2Si2O3)n.

Способ получения композиционного керамического материала по одиннадцатому варианту основан на формовании композиции с использованием порошкового компонента, включающего алюминий, и другого компонента, включающего магний и кремний, и окончательной термообработке полученной композиции при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С. Отличается тем, что при формовании композиции в качестве компонента, включающего алюминий, используют нанопорошок с размерами частиц 5÷60 нм, представляющий собой или оксид алюминия или твердый раствор магния в оксиде алюминия (AlMg)2O3, который прессуют под давлением 0,3÷0,5 ГПа до достижения относительной плотности 0,2÷0,7, осуществляют пропитку прессовки другим компонентом, в качестве которого взят жидкий материал, содержащий ионы магния и кремния, сушат пропитанную прессовку при температуре, меньшей температуры кипения жидкой составляющей указанного жидкого материала, операции пропитки и сушки повторяют до достижения заданной концентрации вводимой добавки магния и кремния в пределах 1÷40 вес.% от общего конечного веса прессовки, после чего осуществляют промежуточную термообработку пропитанной и высушенной прессовки при температуре 200÷800°С, предпочтительно 400÷500°С, с выдержкой 1÷180 минут, предпочтительно 30÷40 мин, наконец, ведут окончательную термообработку полученной композиции в атмосфере азота или аргона до достижения относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по одиннадцатому варианту отличается тем, что после промежуточной термообработки пропитанной и высушенной прессовки осуществляют ее дополнительное прессование с достижением относительной плотности 0,3÷0,9.

Кроме того, способ получения композиционного керамического материала по одиннадцатому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит магнийорганическое соединение вида RMgHal, где R - органический радикал, например, этил, или бутил, или пропил, Hal -это хлор Cl или бром Br, или йод I, при мольном соотношении R:Mg:Hal=1:1:1, а другая из указанных составляющих содержит метилтриэтоксисилан (C2H5O)3SiCH3, или тетраэтоксисилан (C2H5O)4S, или тетраметилдисилоксан (CH3)2HSiOSiH(CH3)2, или любое весовое сочетание любых двух из указанных трех соединений, или любое весовое сочетание трех из указанных соединений.

Наконец, способ получения композиционного керамического материала по одиннадцатому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит растворы, содержащие магний, например, нитрат магния, или хлорид магния, или любое весовое сочетание двух из указанных растворов, а другая из указанных составляющих содержит жидкое стекло (Na2Si2O3)n.

Способ получения композиционного керамического материала по двенадцатому варианту основан на формовании композиции в виде пористой матрицы шликерным литьем из суспензии, включающей связующее, растворитель и порошковый компонент, включающий алюминий, с использованием при формовании композиции также другого компонента, включающего магний и кремний, и окончательной термообработке полученной композиции при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С. Отличается тем, что в качестве компонента суспензии, включающего алюминий, используют нанопорошок с размерами частиц 5÷60 нм, представляющий собой или оксид алюминия или твердый раствор магния в оксиде алюминия (AlMg)2O3, шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,2÷0,7, осуществляют пропитку пористой матрицы другим компонентом, в качестве которого взят жидкий материал, содержащий ионы магния и кремния, сушат пропитанную матрицу при температуре, меньшей температуры кипения жидкой составляющей указанного жидкого материала, операции пропитки и сушки повторяют до достижения заданной концентрации вводимой добавки магния и кремния в пределах 1÷40 вес.% от общего конечного веса пористой матрицы, осуществляют промежуточную термообработку пропитанной и высушенной матрицы при температуре 200÷800°С, предпочтительно 400÷500°С, с выдержкой 1÷180 минут, предпочтительно 30÷40 мин, наконец, ведут окончательную термообработку полученной композиции в атмосфере азота или аргона до достижения относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными соответственно 0,1 мин и 200 ч.

Еще способ получения композиционного керамического материала по двенадцатому варианту отличается тем, что после промежуточной термообработки пропитанной и высушенной матрицы осуществляют ее дополнительное прессование с достижением относительной плотности 0,3÷0,9.

Кроме того, способ получения композиционного керамического материала по двенадцатому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит магнийорганическое соединение вида RMgHal, где R - органический радикал, например, этил, или бутил, или пропил, Hal - это хлор Cl или бром Br, или йод I, при мольном соотношении R:Mg:Hal=1:1:1, а другая из указанных составляющих содержит метилтриэтоксисилан (C2H5O)3SiCH3, или тетраэтоксисилан (C2H5O)4S, или тетраметилдисилоксан (CH3)2HSiOSiH(CH3)2, или любое весовое сочетание любых двух из указанных трех соединений, или любое весовое сочетание трех из указанных соединений.

Наконец, способ получения композиционного керамического материала по двенадцатому варианту отличается тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит растворы, содержащие магний, например, нитрат магния, или хлорид магния, или любое весовое сочетание двух из указанных растворов, а другая из указанных составляющих содержит жидкое стекло (Na2Si2O3)n.

Технический результат предложенной группы из двенадцати изобретений заключается в расширении арсенала технических средств - способов изготовления люминесцентных наноструктурных композиционных керамических материалов, интенсивно люминесцирующих в узкой полосе частот видимого спектра, то есть в виде одного цветового тона. А именно, создана группа способов изготовления наноструктурного композиционного керамического материала, обладающего интенсивным излучением красного цвета в полосе 680÷700 нм. Это обеспечивается экспериментально подобранными, указанными выше операциями и режимами предложенных способов.

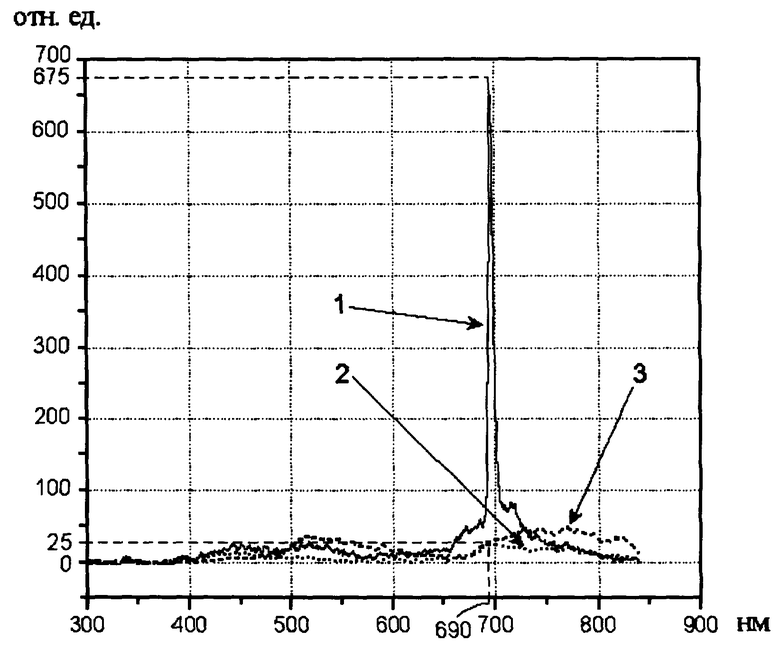

На чертеже изображены спектры катодолюминесценции трех люминесцентных материалов: 1 - образец №1 материала, изготовленного предложенным способом; 2 и 3 - образцы №№2 и 3 материалов, изготовленные способами, существенные признаки которых выходят за пределы предложенных способов.

Спектры приведенной на чертеже импульсной катодолюминесценции возбуждались при комнатной температуре электронным пучком ускорителя RADAN (плотность тока 1 А/см2, энергия электронов 180 кэВ, длительность импульса 3 нс) и регистрировались с помощью ПЗС-линейки и компьютера.

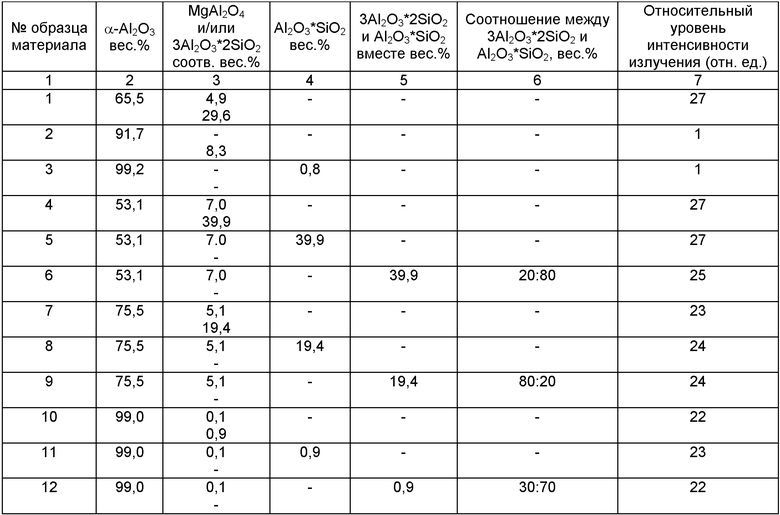

В таблице приведены примеры люминесцентного наноструктурного композиционного керамического материала (образцы №№1, 4÷12), изготовленного предложенными способами, и примеры двух наноструктурных композиционных керамических материалов (образцы №№2, 3), изготовленных способами, существенные признаки которых не соответствуют предложенным способам. Номер образца материала соответствует номеру примера осуществления способа, приведенного ниже. Размеры зерен магний- и кремнийсодержащих компонентов всех указанных в таблице образцов находятся в пределах от 1 до 100 нм, за исключением образца №3, размеры указанных зерен которого находятся в пределах от 90 до 120 нм. Размеры зерен алюминийсодержащего компонента всех указанных в таблице образцов находятся в пределах от 200 до 2000 нм. В таблице также указан относительный уровень интенсивности излучения образцов №№1, 4÷12 материала на длине волны 690 нм в сравнении с единичным уровнем излучения образцов №№2, 3.

В колонке 2 таблицы указано содержание в люминесцентном материале альфа-оксида алюминия α-Al2O3, являющегося алюминийсодержащим компонентом материала. В колонках 3÷6 приведено содержание магний- и кремнийсодержащих компонентов материала. Магний- и кремнийсодержащие компоненты материала включают в себя также алюминий.

Как показано на чертеже, значение амплитуды спектра излучения при длине волны 690 нм для материала, полученного предложенным способом (кривая 1, образец №1), составляет 675 относительных единиц, а для материала, изготовленного другим способом (кривые 2 и 3, образцы №№2, 3), значение амплитуды спектра излучения при той же длине волны (690 нм) равно 25 относительным единицам. То есть, интенсивность излучения образца №1 люминесцентного материала в 27 раз выше интенсивности излучения образцов №№2 и 3. Интенсивность люминесценции других образцов материала, полученного предложенным способом (№№4÷12), в 22÷27 раз превышает интенсивность образцов №№2, 3.

Предложенная группа изобретений-способов обеспечивает создание люминесцентного наноструктурного композиционного керамического материала на основе матрицы, представляющей собой альфа-фазу оксида алюминия α-Al2O3 в количестве 53,1÷99,0 вес.% с размерами зерен от 200 до 2000 нм. Матрица альфа-оксида алюминия представляет собой алюминийсодержащий компонент материала. В указанной матрице распределены первая и вторая наноструктурные компоненты, размеры зерен каждого из которых находятся в пределах от 1 до 100 нм. Первый наноструктурный компонент (кремнийсодержащий компонент материала) содержится в количестве 0,9÷39,9 вес.% и представляет собой нанокристаллическую керамическую фазу алюмосиликата 3Al2O3·2SiO2, или алюмосиликата Al2O3·SiO2, или совокупности алюмосиликатов 3Al2O3·2SiO2 и Al2O3·SiO2, взятых в любом объемном соотношении друг с другом. Второй наноструктурный компонент (магнийсодержащий компонент материала) является керамической фазой алюмомагниевой шпинели MgAl2O4, взятой в количестве 0,1÷7 вес.%.

Ниже описаны примеры осуществления предложенного способа (примеры 1, 4÷12) и два примера (2 и 3) осуществления способа, отличающегося от предложенного существенными признаками.

Пример 1

Способ получения наноструктурного композиционного керамического материала по первому варианту изобретения осуществлен следующим образом.

В шаровой мельнице смешиванием получают композицию исходных нанопорошков с размерами частиц от 20 до 50 нм: твердый раствор магния в оксиде алюминия (Al0,7Mg0,3)2O3 в количестве 88 вес.%, и карбид кремния SiC в количестве 12 вес.%. Затем осуществляют формование композиции до достижения относительной плотности 0,6 путем прессования композиции под давлением 1,4 ГПа в установке магнитно-импульсного прессования или с использованием статического пресса. Последующую термообработку композиции ведут в электропечи сопротивления (типа НТ 40/16) при температуре 1400°С, в течение 1,5 ч, в воздушной атмосфере. При этом обеспечивается достижение керамикой относительной плотности 0,89.

В результате получен люминесцентный наноструктурный композиционный керамический материал, состав и интенсивность излучения которого соответствует образцу №1 (таблица), с размерами зерен кремний- и магнийсодержащих компонентов от 5 до 55 нм.

Такие же характеристики материала получены осуществлением этого примера способа с заменой вышеуказанной операции прессования на шликерное литье. Использованная при этом суспензия (шликер) содержит смесь порошков твердого раствора магния в оксиде алюминия и карбида кремния в количестве 90,0 вес.%, связующее, например спиртовый раствор поливинилбутираля или полиметилметакрилата, или полибутилметакрилата, в количестве 2,0 вес.%, пластификатор, например триэтиленгликольдиметакрилат или дибутилфталат, или диметилфталат, или диолкилфталат, в количестве 2,5 вес.% и дисперсионную среду, например изопропанол или безводный этанол, в количестве 5,5 вес.%.

Примеры 2 и 3

Это примеры осуществления способа, отличающегося от предложенного своими существенными признаками, приведенными в таблице и в настоящем абзаце. Образец №2 с размерами зерен кремний- и магнийсодержащих компонентов от 70 до 100 нм получен способом, сходным с предложенным способом, описанным в примере 1, но отличающимся от него тем, что в качестве исходных материалов использованы твердый раствор магния в оксиде алюминия в количестве 40 вес.% и карбид кремния в количестве 60 вес.% со средними размерами зерен 110-180 нм. При изготовлении образца №3, где размеры зерен кремний- и магнийсодержащих компонентов составляют от 90 до 120 нм, использован тот же способ, что и при получении образца №2, но при температуре термообработки 1700°С.

Пример 4

Осуществлен способ получения композиционного керамического материала по пятому варианту, по параметрам отличается от примера 1 только проведением термообработки в атмосфере азота при атмосферном давлении. Полученный люминесцентный материал соответствует образцу №4 (таблица), размеры зерен кремний- и магнийсодержащих компонентов - от 42 до 68 нм.

Пример 5

При осуществлении способа по второму варианту изобретения смешивают исходные нанопорошки с размерами частиц от 5 до 48 нм: твердый раствор магния в оксиде алюминия (Al0,7Mg0,3)2O3 в количестве 86 вес.% и диоксид кремния SiO2 в количестве 14 вес.%. Затем осуществляют формование композиции до достижения относительной плотности 0,6 путем прессования композиции под давлением 1,4 ГПа. Термообработку композиции ведут в вакууме при температуре 1400°С, в течение 1,4 ч. При этом обеспечивается достижения керамикой относительной плотности 0,88.

В результате получен люминесцентный наноструктурный композиционный керамический материал, состав и интенсивность излучения которого соответствуют образцу №5 (таблица), с размерами зерен кремний- и магнийсодержащих компонентов от 45 до 65 нм.

При осуществлении описанного способа с термообработкой в атмосфере аргона или азота, что соответствует четвертому варианту изобретения, полученный материал также соответствует образцу №5 с вышеуказанными параметрами.

Пример 6

Осуществлен способ по третьему и седьмому вариантам изобретения. Смешивают исходные нанопорошки с размерами частиц от 30 до 60 нм: оксид алюминия в количестве 55 вес.%, оксид магния в количестве 8 вес.%, карбид кремния в количестве 37 вес.%. Формование композиции производят до достижения относительной плотности 0,6 путем прессования смеси порошков под давлением 1,4 ГПа. Термообработку прессовки ведут при температуре 1300°С, в течение 12 ч, в воздухе или в аргоне при атмосферном давлении. При этом обеспечивается достижение керамикой относительной плотности 0,91. В результате применения такого способа при термообработке как в воздушной атмосфере, так и в атмосфере аргона получен люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонентов от 60 до 95 нм, соответствующий образцу №6 (таблица).

Пример 7

Способ по восьмому варианту изобретения осуществлен при следующих параметрах: в качестве исходных нанопорошков с размерами зерен от 5 до 60 нм смешивают оксид алюминия (85 вес.%), оксид магния (10 вес.%) и диоксид кремния (5 вес.%). Формуют композицию до достижения относительной плотности 0,5 прессованием под давлением 1,0 ГПа. Термообработку композиции ведут в атмосфере азота, при температуре 1300°С, в течение 30 мин. Конечная относительная плотность керамики -0,7. Полученный люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонентов от 70 до 95 нм соответствует образцу №7 (таблица).

Пример 8

Девятый вариант изобретения. Нанопорошок оксида алюминия с размерами частиц 10÷60 нм прессуют под давлением 1,0 ГПа до достижения относительной плотности 0,5. Затем осуществляют пропитку прессовки жидким материалом, содержащим ионы магния и кремния, а именно смесью раствора нитрата магния в количестве 36 вес.% и жидкого стекла (Na2Si2O3)n в количестве 64 вес.%.

Сушат пропитанную прессовку при температуре 80°С, которая на 20°С ниже температуры кипения жидкой составляющей данного жидкого материала.

Осуществляют восьмикратное повторение операций пропитки и сушки. Обеспечивается значение концентрации вводимых элементов магния и кремния, равное 25 вес.% от общего конечного веса пропитанной и высушенной прессовки.

Производят промежуточную термообработку пропитанной и высушенной прессовки при температуре 500°С с выдержкой 40 минут. После чего ведут окончательную термообработку полученной композиции в воздушной атмосфере при температуре 1250°С в течение 20 ч. Значение относительной плотности керамики составляет 0,84.

В результате получен люминесцентный наноструктурный композиционный керамический материал с размерами зерен от 60 до 96 нм, соответствующий образцу №8 (таблица).

При реализации рассмотренного в этом примере способа по четвертому варианту изобретения, с проведением термообработки в атмосфере азота или аргона, параметры полученного люминесцентного наноструктурного композиционного керамического материала соответствует вышеуказанному образцу №8.

В другом случае реализации девятого варианта способа прессуют нанопорошок твердого раствора магния в оксиде алюминия (вместо вышеупомянутого оксида алюминия) под давлением 0,9 ГПа до достижения относительной плотности 0,5 и сохранении остальных параметров этого способа. Получаемый материал практически соответствует образцу №8.

В третьем случае реализации девятого варианта способа после предварительной термообработки проводят дополнительное прессование с достижением относительной плотности 0,9. При этом размер зерен кремний- и магнийсодержащих компонентов в упомянутом образце №8 материала оказался в пределах от 55 до 95 нм.

Пример 9

В десятом варианте изобретения осуществляют формование композиции в виде пористой матрицы шликерным литьем из суспензии, содержащей твердый раствор магния в оксиде алюминия в виде нанопорошка с размерами частиц 5÷60 нм в количестве 76 вес.%, связующее - спиртовый раствор поливинилбутираля или полиметилметакрилата, или полибутилметакрилата в количестве 7,0 вес.%, пластификатор - триэтиленгликольдиметакрилат или дибутилфталат, или диметилфталат, или диолкилфталат в количестве 8 вес.% и дисперсионную среду - изопропанол или безводный этанол в количестве 9 вес.%. Шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,5.

Затем осуществляют пропитку пористой матрицы жидким материалом, содержащим ионы магния и кремния, а именно смесью магнийорганического соединения RMgCl и тетраэтоксисилана (C2H5O)4Si. В данном примере в качестве органического радикала R взят этил. Мольное соотношение составляющих указанного соединения R:Mg:Cl соответствует 1:1:1. В составе упомянутой смеси 70 вес.% составляет тетраэтоксисилан, остальное - магнийорганическое соединение.

Сушат пропитанную пористую матрицу при температуре 130°С, которая ниже температуры кипения жидкой составляющей указанного жидкого материала (170°С). Повторяют операции пропитки и сушки до достижения значения концентрации вводимой добавки магния и кремния 30 вес.% от общего конечного веса пористой матрицы. Затем осуществляют промежуточную термообработку пропитанной и высушенной матрицы при температуре 400°С, с выдержкой в течение 30 минут, и ведут окончательную термообработку полученной композиции в воздушной атмосфере до достижения относительной плотности 0,94 при температуре 1200°С, в течение 50 ч.

Являющийся результатом осуществления способа люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонентов от 70 до 100 нм соответствует образцу №9 (таблица).

Пример 10

При получении люминесцентного наноструктурного композиционного керамического материала по одиннадцатому варианту изобретения прессуют порошок твердого раствора магния в оксиде алюминия с размером частиц 5÷60 нм под давлением 0,3 ГПа до достижения относительной плотности 0,4. Затем пропитывают прессовку жидким материалом, содержащим ионы магния и кремния, а именно смесью магнийорганического соединения RMgCl и тетраэтоксисилана (C2H5O)4Si. В данном примере в качестве органического радикала R использован этил. Мольное соотношение составляющих указанного соединения R:Mg:Cl соответствует 1:1:1. В составе упомянутой смеси 70 вес.% составляет тетраэтоксисилан, остальное - магнийорганическое соединение.

Сушат пропитанную прессовку при температуре 130°С (температура кипения жидкой составляющей указанного жидкого материала равна 170°С). Операции пропитки и сушки повторяют до достижения заданной концентрации вводимой добавки магния и кремния в пределах 20 вес.% от общего конечного веса пропитанной и высушенной прессовки. После этого осуществляют промежуточную термообработку пропитанной и высушенной прессовки при температуре 500°С с выдержкой 180 минут. Наконец, ведут окончательную термообработку полученной композиции в атмосфере азота до достижения относительной плотности не менее 0,7 при температуре 1200°С в течение 200 ч.

В результате получен люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонентов от 70 до 100 нм, соответствующий образцу №10 (таблица).

Пример 11

При реализации двенадцатого варианта изобретения осуществляют формование композиции в виде пористой матрицы шликерным литьем из суспензии, содержащей оксид алюминия в виде нанопорошка с размерами частиц 5÷60 нм в количестве 85 вес.%, связующее - спиртовый раствор поливинилбутираля или полиметилметакрилата, или полибутилметакрилата в количестве 3 вес.%, пластификатор триэтиленгликольдиметакрилат, или дибутилфталат, или диметилфталат, или диолкилфталат в количестве 2 вес.% и дисперсионную среду - изопропанол или безводный этанол в количестве 10 вес.%. Шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,4.

Затем осуществляют пропитку пористой матрицы жидким материалом, содержащим ионы магния и кремния, а именно смесью раствора нитрата магния в количестве 18 вес.% и жидкого стекла (Na2Si2O3)n в количестве 82 вес.%.

Сушат пропитанную пористую матрицу при температуре 80°С, которая ниже температуры кипения жидкой составляющей указанного жидкого материала (100°С). Повторяют операции пропитки и сушки до достижения значения концентрации вводимой добавки магния и кремния 25 вес.% от общего конечного веса пористой матрицы. Затем осуществляют промежуточную термообработку пропитанной и высушенной прессовки при температуре 350°С, с выдержкой в течение 15 минут и ведут окончательную термообработку полученной композиции в воздушной атмосфере до достижения относительной плотности 0,65 при температуре 1300°С, в течение 30 мин.

Являющийся результатом осуществления способа люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонентов от 60 до 90 нм соответствует образцу №11 (таблица).

Пример 12

Осуществляют шликерное литье из суспензии, содержащей оксид алюминия в виде нанопорошка с размерами частиц 5÷60 нм в количестве 80 вес.%, связующее - спиртовый раствор поливинилбутираля, или полиметилметакрилата, или полибутилметакрилата в количестве 8 вес.%, пластификатор - триэтиленгликольдиметакрилат или дибутилфталат, или диметилфталат, или диолкилфталат в количестве 2 вес.% и дисперсионную среду - изопропанол или безводный этанол в количестве 10 вес.%. Шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,4.

Затем пропитывают пористую матрицу жидким материалом, содержащим ионы магния и кремния, а именно смесью раствора нитрата магния в количестве 20 вес.% и жидкого стекла (Na2Si2O3)n в количестве 80 вес.%.

Сушат пропитанную пористую матрицу при температуре 80°С, которая ниже температуры кипения жидкой составляющей указанного материала (100°С). Повторяют операции пропитки и сушки до достижения значения концентрации вводимой добавки магния и кремния 20 вес.% от общего конечного веса пористой матрицы. Затем осуществляют промежуточную термообработку пропитанной и высушенной матрицы при температуре 200°С, с выдержкой в течение 50 минут и ведут окончательную термообработку полученной композиции в воздушной атмосфере до достижения относительной плотности 0,93 при температуре 1500°С, в течение 20 ч.

Являющийся результатом осуществления описанного в этом примере способа люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонентов от 75 до 95 нм соответствует образцу №12 (таблица).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНЕСЦЕНТНЫЙ НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2008 |

|

RU2382810C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2383579C1 |

| НАНОКРИСТАЛЛИЧЕСКИЕ СПЕЧЕННЫЕ ТЕЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2383638C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| Способ получения лёгкого керамического композита | 2024 |

|

RU2836825C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2716965C1 |

| НАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТА С НУЛЕВЫМ КОЭФФИЦИЕНТОМ ТЕРМИЧЕСКОГО ЛИНЕЙНОГО РАСШИРЕНИЯ | 2015 |

|

RU2592923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА | 2011 |

|

RU2449831C1 |

Группа изобретений относится к способам создания люминисцентного композиционного керамического материала на основе альфа-оксида алюминия и алюмомагниевой шпинели, который может быть использован при разработке светоизлучающих и светосигнальных устройств, например светодиодов и светофоров. Способ по первому варианту основан на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме. В способе используют нанопорошковые компоненты с размерами частиц от 5 до 60 нм. Алюминий- и магнийсодержащий компонент взяты в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, а кремнийсодержащий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%. Формование композиции осуществляют до достижения относительной плотности 0,3÷0,9. Термообработку ведут до достижения керамикой относительной плотности не менее 0,6, нижний предел диапазона температур выбран равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны равными, соответственно 0,1 мин и 200 ч. Технический результат заключается в получении композиционного керамического материала, обладающего интенсивным излучением красного цвета в полосе 680-700 нм. 12 н. и 36 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, причем алюминий- и магнийсодержащий компонент взят в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87÷92 вес.%, а кремнийсодержащий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

2. Способ получения композиционного керамического материала по п.1, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

3. Способ получения композиционного керамического материала по п.1, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

4. Способ получения композиционного керамического материала по п.3, отличающийся тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и карбида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

5. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и диоксид кремния SiO2, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, причем алюминий- и магнийсодержащий компонент взяты в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87÷92 вес.%, а компонент, содержащий диоксид кремния, взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

6. Способ получения композиционного керамического материала по п.5, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

7. Способ получения композиционного керамического материала по п.5, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков твердого раствора магния в оксиде алюминия и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

8. Способ получения композиционного керамического материала по п.7, отличающийся тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и диоксида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

9. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия (Al2O3), второй - оксид магния (MgO), a третий компонент содержит кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 81÷95,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 4÷16 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3-0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

10. Способ получения композиционного керамического материала по п.9, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

11. Способ получения композиционного керамического материала по п.9, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида алюминия, оксида магния и карбида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

12. Способ получения композиционного керамического материала по п.11, отличающийся тем, что суспензия содержит смесь порошков оксида алюминия, оксида магния и карбида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

13. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия Al2O3, второй - оксид магния MgO, третий - диоксид кремния SiO2, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 84÷91,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

14. Способ получения композиционного керамического материала по п.13, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

15. Способ получения композиционного керамического материала по п.13, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида алюминия, оксида магния и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

16. Способ получения композиционного керамического материала по п.15, отличающийся тем, что суспензия содержит смесь порошков оксида алюминия, оксида магния и диоксида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

17. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, причем алюминий- и магнийсодержащий компонент взяты в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87-92 вес.%, а кремнийсодержащий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

18. Способ получения композиционного керамического материала по п.17, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

19. Способ получения композиционного керамического материала по п.17, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков твердого раствора магния в оксиде алюминия и карбида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

20. Способ получения композиционного керамического материала по п.19, отличающийся тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и карбида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

21. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, содержащих алюминий, магний и диоксид кремния SiO2, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, причем алюминий- и магнийсодержащий компонент взяты в виде твердого раствора магния в оксиде алюминия (AlxMg1-x)2O3 (1>х>0,6) в количестве 60÷99 вес.%, предпочтительно 87-92 вес.%, а компонент, содержащий диоксид кремния, взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

22. Способ получения композиционного керамического материала по п.21, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

23. Способ получения композиционного керамического материала по п.21, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков твердого раствора магния в оксиде алюминия и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

24. Способ получения композиционного керамического материала по п.23, отличающийся тем, что суспензия содержит смесь порошков твердого раствора магния в оксиде алюминия и диоксида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

25. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия (Al2O3), второй - оксид магния (MgO), a третий компонент содержит кремний, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 81÷95,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в виде карбида кремния SiC в количестве 1÷40 вес.%, предпочтительно 4÷16 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

26. Способ получения композиционного керамического материала по п.25, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

27. Способ получения композиционного керамического материала по п.25, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида алюминия, оксида магния и карбида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

28. Способ получения композиционного керамического материала по п.27, отличающийся тем, что суспензия содержит смесь порошков оксида алюминия, оксида магния и карбида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

29. Способ получения композиционного керамического материала, основанный на изготовлении композиции смешиванием порошковых компонентов, первый из которых содержит оксид алюминия (Al2O3), второй - оксид магния (MgO), третий - диоксид кремния, формовании композиции и ее последующей термообработке при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, отличающийся тем, что вышеуказанные компоненты представляют собой нанопорошки с размерами частиц от 5 до 60 нм, в качестве первого компонента взят оксид алюминия в количестве 50÷98,9 вес.%, предпочтительно 84÷91,9 вес.%, второй компонент взят в количестве 0,1÷10 вес.%, предпочтительно 0,1÷3 вес.%, третий компонент взят в количестве 1÷40 вес.%, предпочтительно 8÷13 вес.%, формование композиции осуществляют до достижения относительной плотности 0,3÷0,9, причем термообработку композиции ведут до достижения керамикой относительной плотности не менее 0,6 в атмосфере азота или аргона, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

30. Способ получения композиционного керамического материала по п.29, отличающийся тем, что формование композиции осуществляют ее прессованием под давлением 0,2÷2,0 ГПа.

31. Способ получения композиционного керамического материала по п.29, отличающийся тем, что формование композиции осуществляют шликерным литьем, для чего перед указанным литьем композицию в виде смеси порошков оксида алюминия, оксида магния и диоксида кремния преобразуют в суспензию, включающую также, по крайней мере, связующее, пластификатор и дисперсионную среду.

32. Способ получения композиционного керамического материала по п.31, отличающийся тем, что суспензия содержит смесь порошков оксида алюминия, оксида магния и диоксида кремния в количестве 65÷99,7 вес.%, связующее в количестве 0,1÷15 вес.%, пластификатор в количестве 0,1÷10 вес.% и дисперсионную среду в количестве 0,1÷10 вес.%.

33. Способ получения композиционного керамического материала, основанный на формовании композиции с использованием порошкового компонента, включающего алюминий, и другого компонента, включающего магний и кремний, и окончательной термообработке полученной композиции при температуре, находящейся в диапазоне, верхний предел которого равен 1650°С, в воздушной атмосфере или в вакууме, отличающийся тем, что при формовании композиции в качестве компонента, включающего алюминий, используют нанопорошок с размерами частиц 5÷60 нм, представляющий собой или оксид алюминия, или твердый раствор магния в оксиде алюминия (AlMg)2O3, который прессуют под давлением 0,3÷0,5 ГПа до достижения относительной плотности 0,2÷0,7, осуществляют пропитку прессовки другим компонентом, в качестве которого взят жидкий материал, содержащий ионы магния и кремния, сушат пропитанную прессовку при температуре, меньшей температуры кипения жидкой составляющей указанного жидкого материала, операции пропитки и сушки повторяют до достижения заданной концентрации вводимой добавки магния и кремния в пределах 1÷40 вес.% от общего конечного веса прессовки, после чего осуществляют промежуточную термообработку пропитанной и высушенной прессовки при температуре 200÷800°С, предпочтительно 400÷500°С, с выдержкой 1÷180 мин, предпочтительно 30÷40 мин, наконец ведут окончательную термообработку полученной композиции до достижения относительной плотности не менее 0,6, при этом нижний предел диапазона температур выбран, равным 1200°С, а нижний и верхний пределы диапазона времени термообработки выбраны, равными соответственно 0,1 мин и 200 ч.

34. Способ получения композиционного керамического материала по п.33, отличающийся тем, что после промежуточной термообработки пропитанной и высушенной прессовки осуществляют ее дополнительное прессование с достижением относительной плотности 0,3÷0,9.

35. Способ получения композиционного керамического материала по п.33 или 34, отличающийся тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит магнийорганическое соединение вида RMgHal, где R - органический радикал, например этил, или бутил, или пропил, Hal - это хлор, или бром, или йод, при мольном соотношении: R:Mg:Hal=1:1:1, а другая из указанных составляющих содержит метилтриэтоксисилан (C2H5O)3SiCH3, или тетраэтоксисилан (C2H5O)4S, или тетраметилдисилоксан (CH3)2HSiOSiH(CH3)2, или любое весовое сочетание любых двух из указанных трех соединений, или любое весовое сочетание трех из указанных соединений.

36. Способ получения композиционного керамического материала по п.33 или 34, отличающийся тем, что в качестве жидкого материала, содержащего ионы магния и кремния, используется смесь двух жидких составляющих, содержание любой из которых может находиться в пределах от 0,1 до 99,9 вес.%, а другой - все остальное, одна из указанных составляющих содержит растворы, содержащие магний, например нитрат магния, или хлорид магния, или любое весовое сочетание двух из указанных растворов, а другая из указанных составляющих содержит жидкое стекло (Na2Si2O3)n.