Область техники, к которой относится изобретение

Настоящее изобретение относится к натягиваемому одноразовому подгузнику с боковыми швами.

Уровень техники

Обычно применяются широко известные натягиваемые одноразовые подгузники, включающие в себя: впитывающий блок и наружную оболочку, которая расположена со стороны поверхности впитывающего блока, не обращенной к коже, и на которой фиксируется впитывающий блок; в которых пара боковых швов, отверстие для талии и пара отверстий для ног образуются при скреплении обеих поперечных боковых кромок переднего участка наружной оболочки с соответствующими поперечными боковыми кромками заднего участка (наружной оболочки. Например, в патентной литературе 1 описано применение в качестве наружной оболочки натягиваемого одноразового подгузника с вышеупомянутой структурой эластичного листа, имеющего структуру, при которой нитевидные эластичные филаменты интегрированы в поверхность растяжимого волокнистого слоя, в основном состоящего из неэластичных волокон.

Кроме того, для скрепления наложенных друг на друга листов на стадии производства впитывающий изделий, таких как одноразовые подгузники и гигиенические прокладки, традиционно широко применяются нагревательные роликовые устройства. Обычно боковые швы образуются с применением нагревательного роликового устройства. Другие известные способы скрепления включают в себя способы с применением ультразвуковой сварки (например, см. патентная литература 2) и способы с применением лазерного луча (например, см. патентная литература 3).

Натягиваемый одноразовый подгузник обычно производят согласно следующим стадиям. Сначала производят непрерывную (неразрезанную) полосу подгузников типа непрерывной полосы подгузников, указанной с помощью ссылочного номера 10 на фигурах 6 и 13, где множество подгузников в неразрезанном виде располагают на одной линии в одном направлении (направление перемещения конвейера). Затем передний участок и задний участок наружной оболочки, которые наложены друг на друга, скрепляют вместе с помощью средства для скрепления, такого как нагревательное роликовое устройство, в том месте непрерывной полосы подгузников, где надлежит образовать боковой шов. Затем скрепленный участок разрезают с помощью режущего устройства, такого как резательный станок, для отделения каждого подгузника. Когда пользователь носит такой общепринятый натягиваемый одноразовый подгузник, произведенный как описано выше, боковые швы (участки по линии разреза скрепленных участков, образующиеся в результате разрезания с помощью вышеупомянутого режущего устройства) выступают наружу из наружной поверхности подгузника в таком состоянии, когда левая и правая поперечные боковые кромки участка, предназначенного для расположения с передней стороны тела, и левая и правая поперечные боковые кромки участка, предназначенного для расположения с задней стороны оболочки, наложены друг на друга при расположении их плоско друг на друге (в стиле "gassho", типа ладонь к ладони).

Список цитируемой литературы

Патентная литература

Патентная литература 1: патент Японии № 4841475

Патентная литература 2: JP 2006-82556 A

Патентная литература 3: JP 2010-188629 A

Сущность изобретения

Настоящее изобретение относится к натягиваемому одноразовому подгузнику, включающему в себя: впитывающий блок и наружную оболочку, которая расположена со стороны поверхности впитывающего блока, не обращенной к коже, и на которой фиксируется впитывающий блок; в котором пара боковых швов, отверстие для талии и пара отверстий для ног образуются при скреплении участков обеих поперечных боковых кромок участка, предназначенного для расположения с передней стороны тела, наружной оболочки с соответствующими участками поперечных боковых кромок заднего участка наружной оболочки. Наружная оболочка образуется путем включения в нее эластичного листа, включающего в себя эластичные волокна и неэластичные волокна. Каждый боковой шов образуется при скреплении путем сплавления участка поперечной боковой кромки участка, предназначенного для расположения с передней стороны тела, наружной оболочки с участком поперечной боковой кромки заднего участка наружной оболочки в состоянии, когда участок поперечной боковой кромки участка, предназначенного для расположения с передней стороны тела, и участок поперечной боковой кромки заднего участка расположены плоско друг на друге (в стиле "gassho"), и эластичные волокна находятся внутри такого скрепленного путем сплавления участка. На наружной торцевой поверхности бокового шва торцевой участок каждого эластичного волокна выступает наружу не больше, чем периферийная часть торцевого участка.

Также настоящее изобретение (первый аспект изобретения) относится к натягиваемому одноразовому подгузнику, включающему в себя: впитывающий блок и наружную оболочку, которая расположена со стороны поверхности впитывающего блока, не обращенной к коже, и на которой фиксируется впитывающий блок; в котором пара боковых швов, отверстие для талии и пара отверстий для ног образуются при скреплении участков обеих поперечных боковых кромок переднего участка наружной оболочки с соответствующими участками поперечных боковых кромок заднего участка наружной оболочки. Наружная оболочка образуется путем включения в нее ламината, состоящего из эластичного листа, который включает в себя эластичные волокна и неэластичные волокна, и неэластичного листа, который не включает в себя эластичных волокон. Толщина бокового шва превышает толщину секции, не считая бокового шва, на каждом из участков (переднем участке и заднем участке), которые образуют боковой шов. На наружной торцевой поверхности каждого бокового шва образуется гладкая область, в которой наружная торцевая поверхность является гладкой, и эластичные волокна находятся внутри гладкой области.

Также настоящее изобретение (второй аспект изобретения) относится к натягиваемому одноразовому подгузнику, включающему в себя: впитывающий блок и наружную оболочку, которая расположена со стороны поверхности впитывающего блока, не обращенной к коже, и на которой фиксируется впитывающий блок; в котором пара боковых швов, отверстие для талии и пара отверстий для ног образуются при скреплении участков обеих поперечных боковых кромок переднего участка наружной оболочки с соответствующими участками поперечных боковых кромок заднего участка наружной оболочки. Наружная оболочка образуется путем включения в нее эластичного листа. Эластичный лист имеет структуру, при которой нитевидные эластичные филаменты крепятся к поверхности растяжимого волокнистого слоя, в основном состоящего из неэластичных волокон. В секциях наружной оболочки, за исключением боковых швов, часть неэластичных волокон скреплена путем сплавления с эластичными филаментами и вдавлена в эластичные филаменты. На наружной торцевой поверхности каждого бокового шва образуется область из собранных близко друг с другом сферических торцевых участков, где соответствующие сферические торцевые участки неэластичных волокон собраны близко друг с другом, и торцевой участок каждого эластичного филамента находится внутри данной области.

Также настоящее изобретение (второй аспект изобретения) относится к способу производства вышеупомянутого натягиваемого одноразового подгузника, причем способ производства включает в себя стадии: получения непрерывной полосы подгузников путем наложения друг на друга непрерывного участка, предназначенного для расположения с передней стороны тела, в котором множество участков, предназначенных для расположения с передней стороны тела,, каждый из которых включает в себя вышеупомянутый передний участок, выстроено в непрерывную линию в одном направлении, и непрерывного участка, предназначенного для расположения с задней стороны тела, в котором множество участков, предназначенных для расположения с задней стороны тела, каждый из которых включает в себя вышеупомянутый задний участок, выстроено в непрерывную линию в одном направлении; и образования бокового шва путем сплавления и разрезания секции на непрерывной полосе подгузников, где надлежит образовать боковой шов, причем сплавление и разрезание осуществляют в состоянии, когда непрерывная полоса подгузников растянута вдоль направления растяжения эластичного листа, входящего в состав непрерывной полосы подгузников.

Краткое описание чертежей

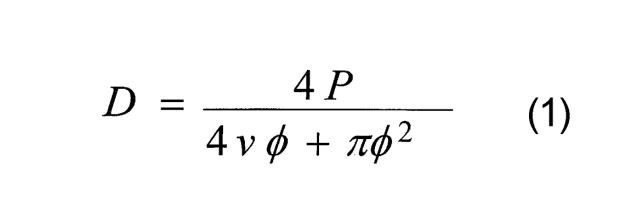

На фиг. 1 представлен вид в перспективе, схематически иллюстрирующий вариант осуществления натягиваемого одноразового подгузника согласно настоящему изобретению (первый аспект изобретения).

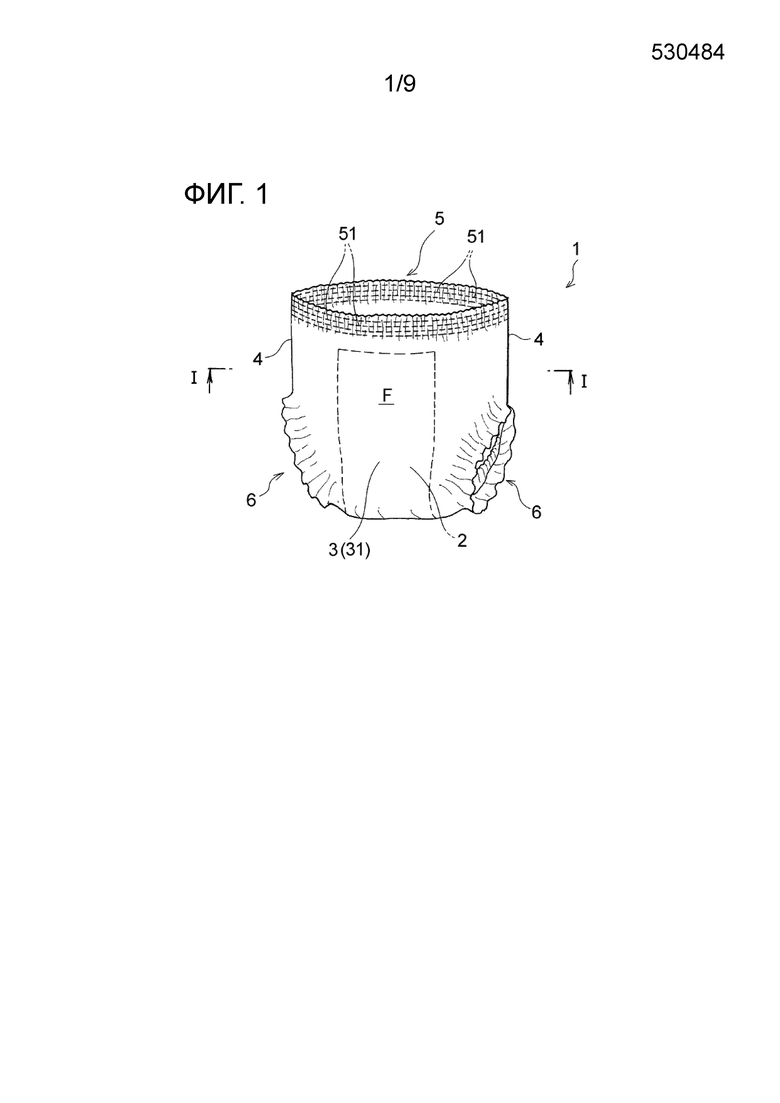

На фиг. 2 представлен вид сверху, схематически иллюстрирующий подгузник, проиллюстрированный на фиг. 1 в состоянии, когда подгузник развернут и растянут.

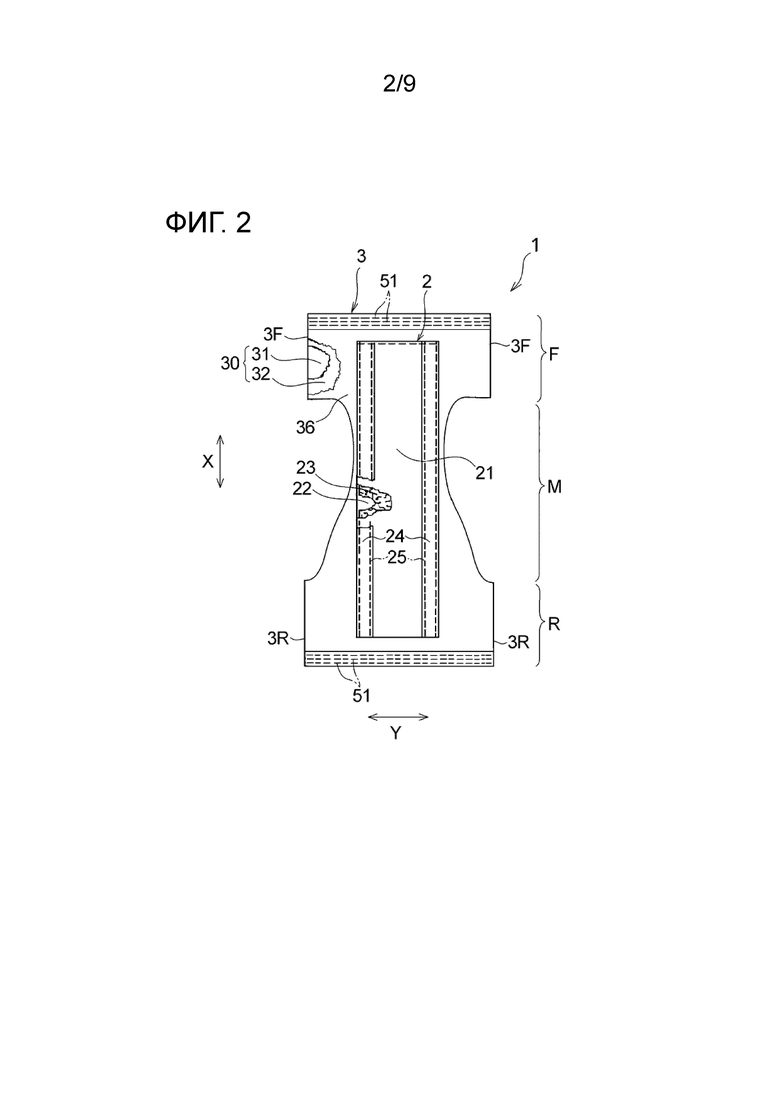

На фиг. 3 представлен вид в поперечном разрезе, схематически иллюстрирующий поперечный разрез вдоль линии I-I, показанной на фигуре 1.

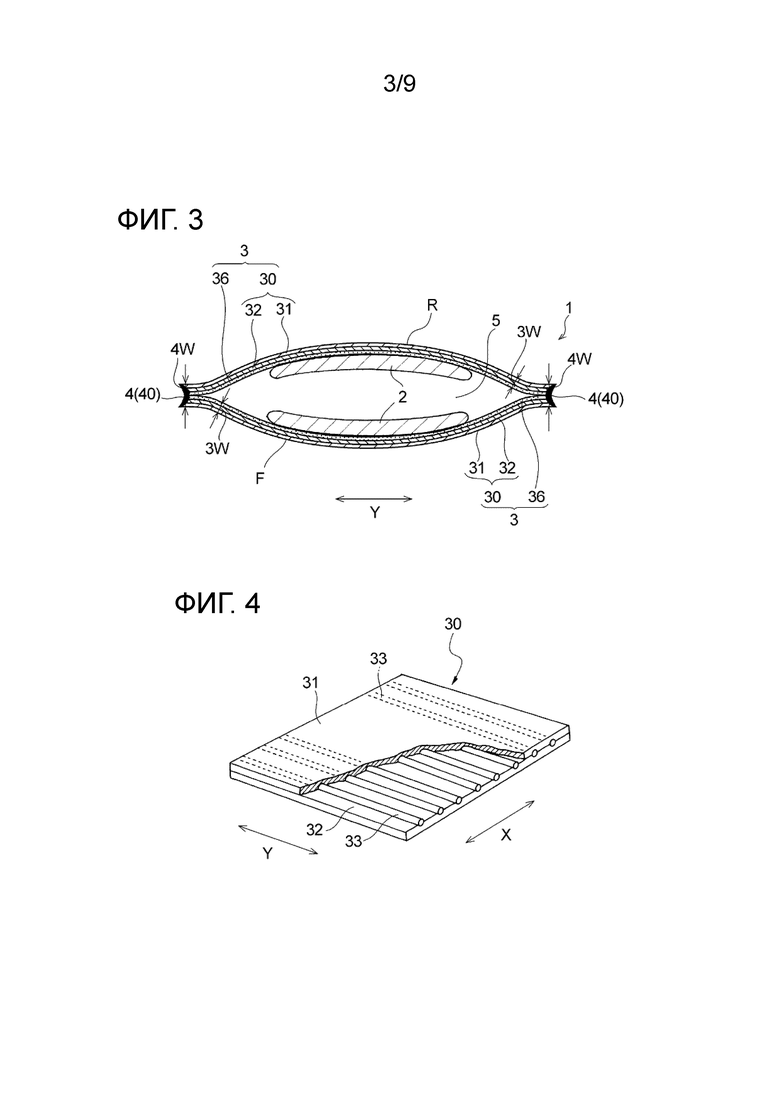

На фиг. 4 представлен вид в перспективе с частично срезанной частью, схематически иллюстрирующий эластичный лист, применяемый в качестве наружной оболочки подгузника, проиллюстрированного на фигуре 1.

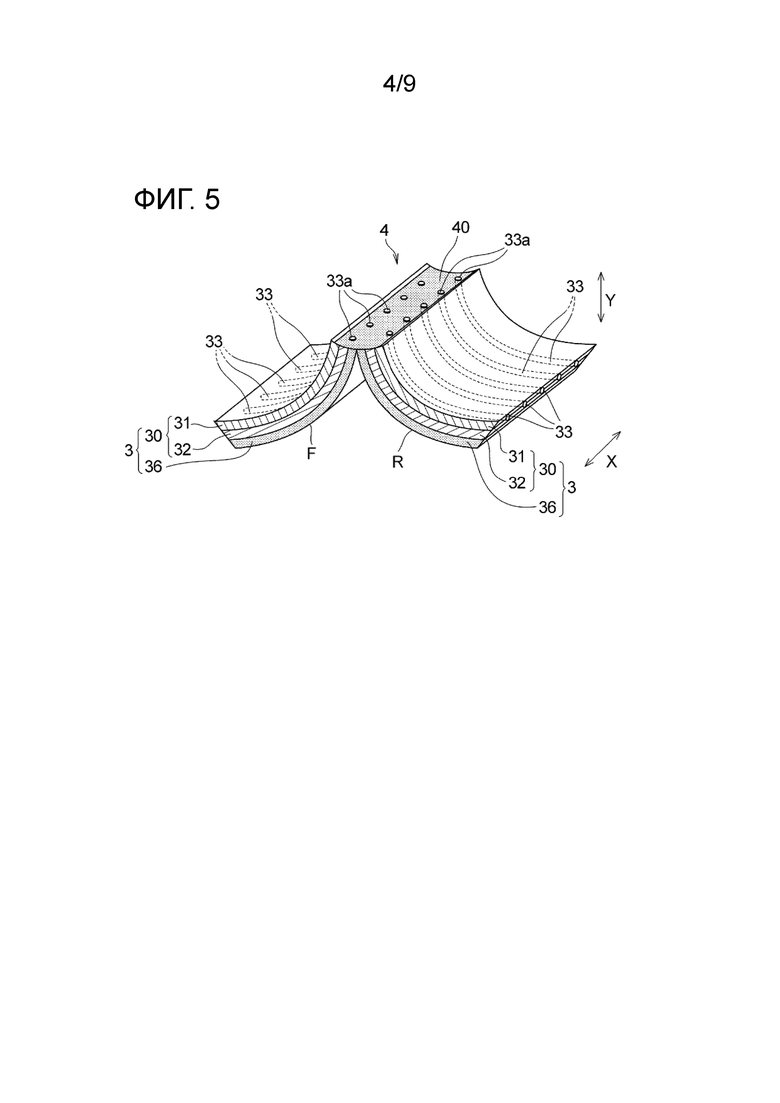

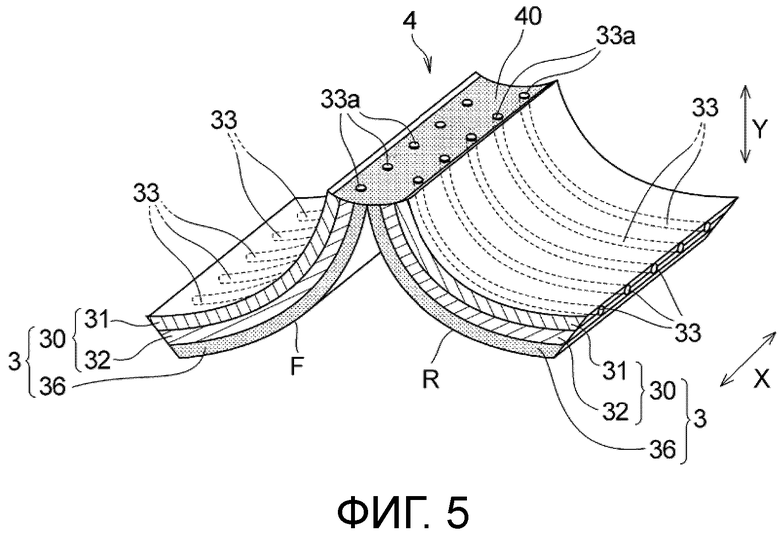

На фиг. 5 представлен вид в перспективе поперечного разреза наружной торцевой поверхности на участке бокового шва с одной из сторон и окрестности такой торцевой поверхности в состоянии, когда отверстие для талии подгузника, проиллюстрированного на фиг. 1, открыто.

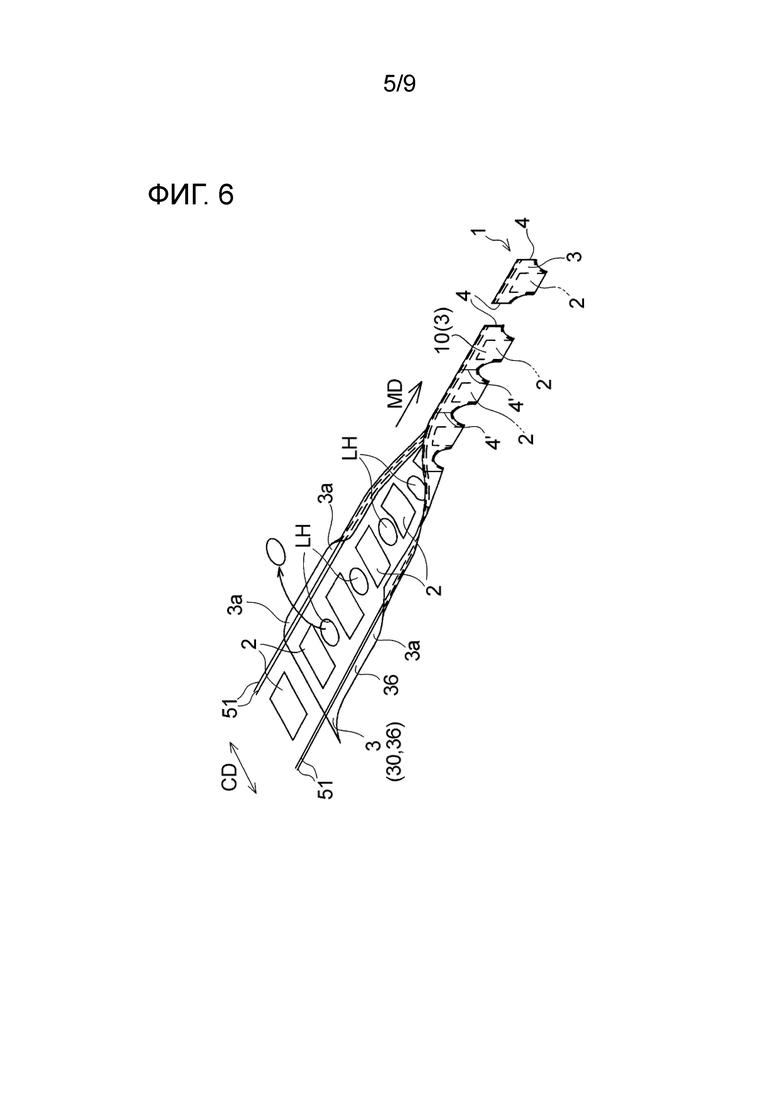

На фиг. 6 представлен вид в перспективе, схематически иллюстрирующий некоторые стадии производства подгузника, проиллюстрированного на фиг. 1.

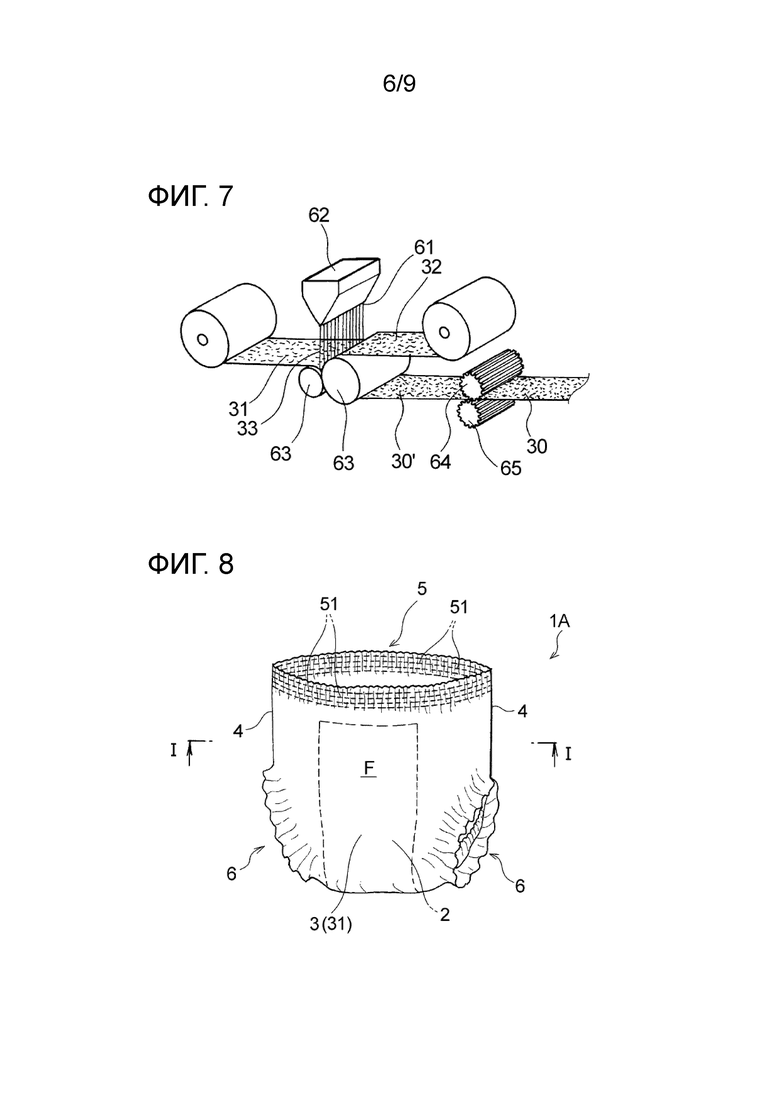

На фиг. 7 представлен вид в перспективе, схематически иллюстрирующий устройство, подходящее для применения в производстве эластичного листа, проиллюстрированного на фиг. 4.

На фиг. 8 представлен вид в перспективе, схематически иллюстрирующий вариант осуществления натягиваемого одноразового подгузника согласно настоящему изобретению (второй аспект изобретения).

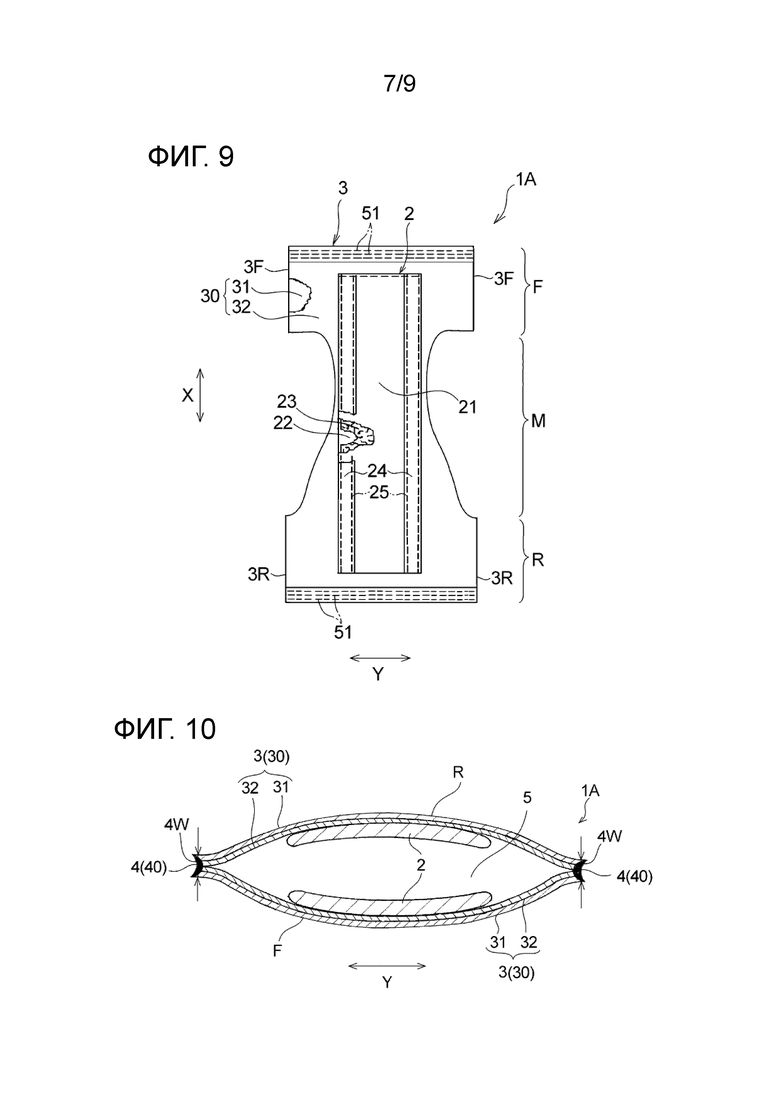

На фиг. 9 представлен вид сверху с частично срезанной частью, схематически иллюстрирующий подгузник, проиллюстрированный на фиг. 8, в состоянии, когда подгузник развернут и растянут.

На фиг. 10 представлен вид в поперечном разрезе, схематически иллюстрирующий поперечный разрез вдоль линии I-I, показанной на фиг. 8.

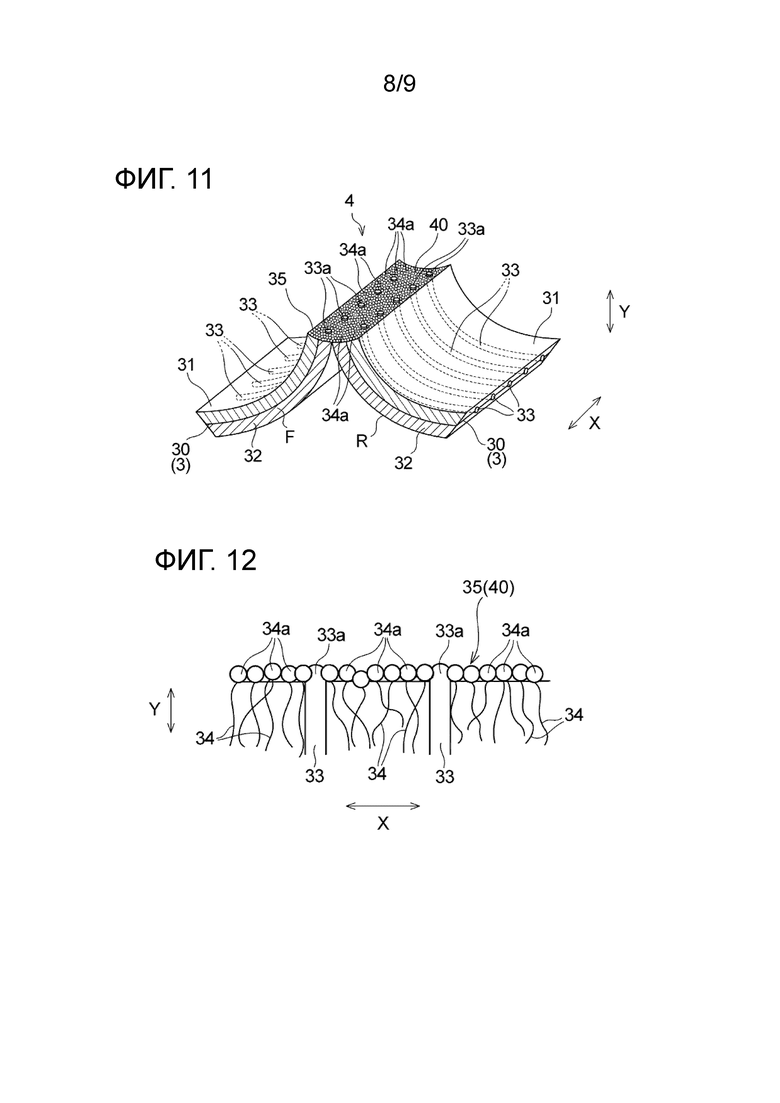

На фиг. 11 представлен вид в перспективе поперечного разреза наружной торцевой поверхности на участке бокового шва с одной из сторон и окрестности торцевой поверхности в состоянии, когда отверстие для талии подгузника, проиллюстрированного на фиг. 8, открыто.

На фиг. 12 представлен вид в поперечном разрезе, схематически иллюстрирующий наружную торцевую поверхность бокового шва подгузника, проиллюстрированного на фиг. 8, и окрестности торцевой поверхности.

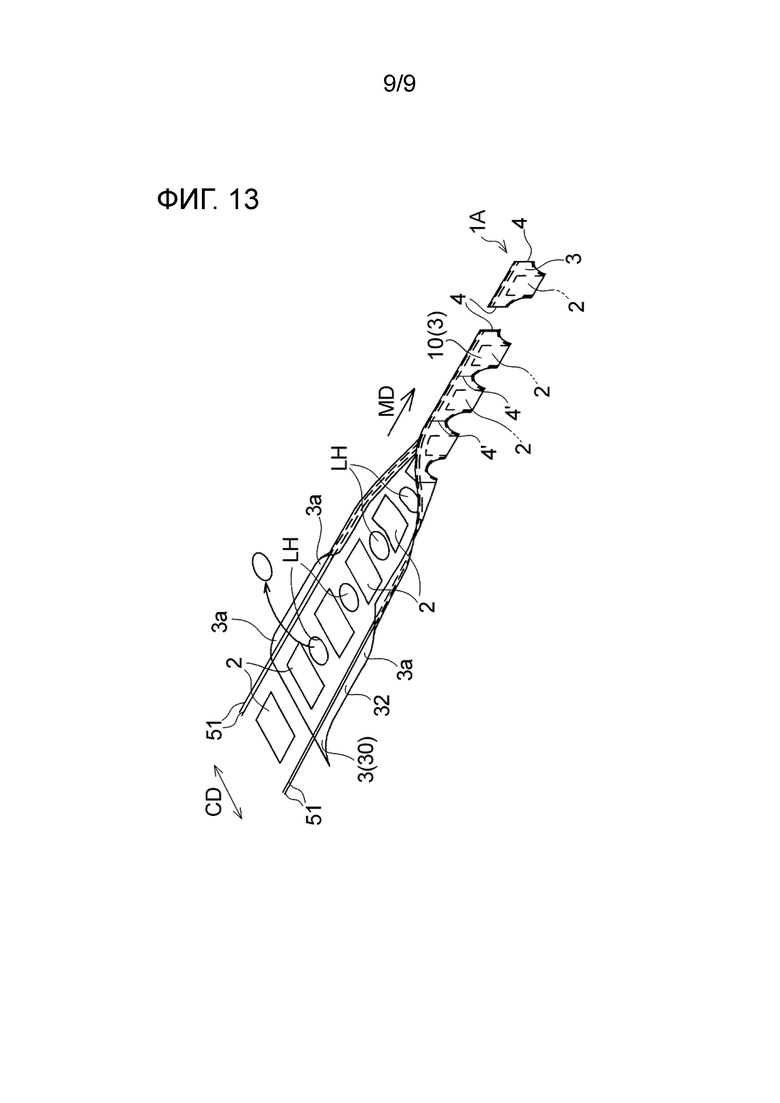

На фиг. 13 представлен вид в перспективе, схематически иллюстрирующий некоторые стадии производства подгузника, проиллюстрированного на фиг. 8.

Описание вариантов осуществления изобретения

В последнее время существует потребность в натягиваемых одноразовых подгузниках с внешним видом, как у обычного нижнего беля. Однако натягиваемые одноразовые подгузники имеют боковые швы, которых нет в обычном нижнем белье. Общепринятые боковые швы выступают наружу из внешних частей подгузника и поэтому весьма заметны во внешнем виде подгузника. Поэтому трудно считать внешний вид существующих в настоящее время натягиваемых одноразовых подгузников таким же, как у обычного нижнего белья. Также соответствующие торцевые участки эластичных нитевидных элементов, которые фиксируются в наружной оболочке, выступают наружу из наружной торцевой поверхности каждого бокового шва. Поэтому наружная торцевая поверхность может быть колючей на ощупь, и пользователь может испытывать боль во время прикосновения к наружной торцевой поверхности своим пальцем во время натягивания подгузника. Такая текстура бокового шва является еще одним важным фактором, который отличает натягиваемые одноразовые подгузники от обычного нижнего белья. В частности, соответствующие торцевые участки эластичных нитевидных элементов, которые выступают наружу из наружной торцевой поверхности бокового шва, например, представляют собой участки затвердевшей смолы, которая застыла после плавления, или участки смолы, которые образовались на выступах при осуществлении прессования одновременно с термоплавкой технологией. Наружная торцевая поверхность бокового шва содержит большое количество таких выступающих участков смолы, и поэтому, когда пользователь касается наружной торцевой поверхности своим пальцем, участки смолы могут уколоть палец пользователя, и пользователь может испытывать боль.

Еще один возможный способ получения натягиваемого одноразового подгузника с внешним видом, как у обычного нижнего белья, относится к механическому отрезанию с помощью режущего устройства, такого как резательный станок, кончика на торцевой поверхности обычного бокового шва, которое образуется согласно общепринятому способу с использованием, например, нагревательного роликового устройства или ультразвуковой сварки, как описано в патентной литературе 2, благодаря чему уменьшается высота выступа бокового шва над наружной поверхностью подгузника. Однако боковые швы, образуемые согласно общепринятым способам, образуются путем прессования наружной оболочки в направлении толщины, и поэтому толщина (ширина) скрепленного путем сплавления участка, состоящего из материалов, образующих боковой шов, является относительно небольшой. При механическом разрезании такого тонкого, скрепленного путем сплавления участка, на участке обрезной кромки вероятно возникновение сильно выступающих участков смолы, которые торчат из подгузника. Если пользователь коснется такого участка обрезной кромки своей рукой, выступающие участки смолы могут уколоть его/ее руку и причинить боль от укола.

Кроме того, в обычных натягиваемых одноразовых подгузниках боковые швы не только намного больше выступают из подгузника, чем их периферийные части, но также ширина скрепленного участка (участка, скрепленного путем сплавления) между левой/правой поперечной боковой кромкой участка, предназначенного для расположения с передней стороны тела, и левой/правой поперечной боковой кромкой участка, предназначенного для расположения с задней стороны тела, обычно составляет порядка сантиметров и является относительно большой. Это порождает такие проблемы, как проблема, связанная с затрудненным разрывом бокового шва во время снятия подгузника, и с тем, что боковой шов может причинять боль в случае касания его пальцем. Обычно во время снятия подгузника пользователь разрывает боковой шов путем захвата одной стороны (участка, предназначенного для расположения с передней стороны тела) одной рукой и другой стороны (участка предназначенного для расположения с задней стороны тела) другой рукой, зажимая при этом боковой шов между ними, с последующим отрывом захваченных частей друг от друга в вертикальном направлении (продольное направление подгузника); при этом разрыв бокового шва будет более легким, если ширина объединенного участка бокового шва небольшая. Однако еще предстоит обеспечить натягиваемый одноразовый подгузник с внешним видом, как у нижнего белья, который с меньшей вероятностью будет причинять боль в случае касания бокового шва рукой, и с легким разрывом бокового шва во время снятия подгузника.

Настоящее изобретение (первый аспект изобретения) относится к натягиваемому одноразовому подгузнику с внешним видом, как у нижнего белья, который с меньшей вероятностью будет причинять боль в случае касания бокового шва рукой, и с легким разрывом бокового шва во время снятия подгузника.

Настоящее изобретение (второй аспект изобретения) относится к натягиваемому одноразовому подгузнику с внешним видом, как у нижнего белья, несмотря на наличие боковых швов, который с меньшей вероятностью будет причинять боль в случае касания бокового шва рукой, и к способу производства такого подгузника.

Настоящее изобретение (первый аспект изобретения) описано ниже согласно предпочтительным вариантам его осуществления со ссылкой на чертежи. Как проиллюстрировано на фиг. 1-3, подгузник 1, который относится к варианту осуществления натягиваемого одноразового подгузника согласно настоящему изобретению, представляет собой натягиваемый одноразовый подгузник, который включают в себя: впитывающий узел 2 в сборке и наружную оболочку 3, которая расположена со стороны поверхности впитывающего узла 2 в сборке, не обращенной к коже, и на которой фиксируется впитывающий узел 2 в сборке; в котором пара боковых швов 4, 4, отверстие для талии 5 и пара отверстий для ног 6, 6 образуются при скреплении участков обеих поперечных боковых кромок 3F, 3F переднего участка F наружной оболочки 3, которые тянутся в продольном направлении X, с соответствующими участками поперечных боковых кромок 3R, 3R заднего участка R наружной оболочки 3, которые тянутся в продольном направлении X.

На виде сверху, где подгузник 1 находится в развернутом и растянутом состоянии, как проиллюстрировано на фиг. 2, подгузник 1 имеет продольное направление X, которое соответствует направлению спереди назад относительно тела пользователя, и поперечное направление Y, которое перпендикулярно продольному направлению X. Подгузник 1 можно разделить на: участок промежности M, который во время носки подгузника находится в области промежности пользователя; и передний участок F, который располагается перед участком промежности M в продольном направлении X; и задний участок R, который располагается после участка промежности M в продольном направлении X. Продольное направление X представляет собой направление, которое тянется от переднего участка F к заднему участку R через участок промежности M. Участок промежности M представляет собой область, где формируются углубления для образования соответствующих отверстий для ног 6, 6 на соответствующий участках поперечных боковых кромок вдоль продольного направления X.

Следует заметить, что в настоящем описании "поверхность, обращенная к коже", представляет собой поверхность одноразового подгузника или составляющих его элементов (таких как впитывающий узел 2 в сборке), которая во время носки одноразового подгузника обращена к коже пользователя, в то время как "поверхность, не обращенная к коже" представляет собой поверхность одноразового подгузника или составляющих его элементов, которая во время носки одноразового подгузника обращена в противоположную сторону от кожи пользователя (то есть в сторону одежды). "Продольное направление X" (то есть направление длины) эквивалентно направлению вдоль длинных сторон одноразового подгузника или впитывающего узла 2 в сборке, который является составляющим элементом подгузника, в то время как "поперечное направление Y" эквивалентно направлению ширины одноразового подгузника или впитывающего узла 2 в сборке, который является составляющим элементом подгузника.

Как проиллюстрировано на фиг. 2, впитывающий узел 2 в сборке имеет удлиненную продолговатую форму, которая является относительно длинной в одном направлении (продольном направлении X) и включает в себя: верхний лист 21, который образует поверхность, обращенную к коже; нижний лист 22, который образует поверхность, не обращенную к коже; и впитывающий элемент 23, удерживающий жидкость, расположенный таким образом, чтобы заполнять промежуток между двумя листами 21, 22. Впитывающий элемент 23 имеет форму, вытянутую в том же направлении, что и продольное направление X. Впитывающий узел 2 в сборке присоединяют к центральной части наружной оболочки 3 с помощью известных средств присоединения (например, клея) таким образом, чтобы направление длины впитывающего узла 2 в сборке было эквивалентно продольному направлению X подгузника 1 в состоянии, когда подгузник находится в развернутом и растянутом состоянии (состояние, проиллюстрированное на фиг. 2).

Что же касается верхнего листа 21, нижнего листа 22 и впитывающего элемента 23, из которых состоит впитывающий узел 2 в сборке, можно применять различные материалы, традиционно применяемые в данной области техники, без особого ограничения. Например, для верхнего листа 21 можно применять проницаемый для жидкости лист, такой как один из различных нетканых материалов, подвергнутых обработке с целью гидрофилизации, или пористую пленку. Для нижнего листа 22 можно применять непроницаемый для жидкости или водоотталкивающий материал. Примеры непроницаемых для жидкости материалов, которые можно применять, включают в себя: смоляные пленки; микропористые влагопроницаемые смоляные пленки; и материалы-ламинаты, состоящие из смоляных пленок и нетканых материалов. Примеры водоотталкивающих материалов, которые можно применять, включают в себя: многослойные композитные нетканые материалы, такие как нетканые материалы типа спанбонд/мельтблаун/спанбонд; нетканые материалы типа "спанбонд"; термоскрепленные нетканые материалы; и нетканые материалы, полученные воздушной набивкой. Для впитывающего элемента 23 можно применять элемент, образуемый, в том числе, впитывающей сердцевиной, состоящей из водопоглощающих полимерных частиц и волокнистого материала, такого как целлюлозное волокно. Впитывающую сердцевину можно оборачивать оберточным листом для сердцевины, таким как бумага санитарно-гигиенического назначения.

Как проиллюстрировано на фиг. 2, на соответствующих поперечных сторонах впитывающего узла 2 в сборке, которые тянутся вдоль продольного направления X, обеспечивают боковые отвороты 24, 24, каждый из которых состоит из водостойкого/водоотталкивающего и воздухопроницаемого листового материала. Каждый боковой отворот 24 поднимается благодаря сокращению эластичных элементов 25 боковых отворотов, которые расположены в растянутом состоянии вдоль свободного конца бокового отворота, благодаря чему предотвращается вытекание жидкости изнутри наружу в поперечном направлении Y. В данном контексте выражение "развернутое и растянутое состояние" относится к состоянию, при котором боковые швы разрывают, чтобы вернуть подгузник в развернутое (раскрытое) состояние, и эластичные элементы в различных частях развернутого подгузника растягивают для того, чтобы развернуть подгузник до его запроектированного размера (размер в том случае, когда подгузник развернут в одной плоскости в состоянии, когда эффект от присутствия эластичных элементов полностью исключен).

Наружная оболочка 3 включает в себя эластичный лист 30 со структурой, в которой два листа 31, 32 расположены слоями. Как проиллюстрировано на фиг. 2, передний и задний концевые участки (в продольном направлении X наружной оболочки 3) отгибают назад по направлению к стороне поверхности, обращенной к коже, и с помощью клея присоединяют и фиксируют в растянутом состоянии множество эластичных нитевидных элементов 51 для талии между двумя наружными оболочками 3, 3 (два неэластичных листа 36, 36), которые при отгибании назад располагаются напротив друг друга. При этом на краю отверстия для талии 5 образуются сборки на талии.

В настоящем варианте осуществления изобретения, который проиллюстрирован на фигурах 2 и 3, наружная оболочка 3 включает в себя ламинат, состоящий из эластичного листа 30 и неэластичного листа 36. Эластичный лист 30 включает в себя как эластичные волокна (нитевидные эластичные филаменты 33 (см. фиг. 4)), так и неэластичные волокна, в то время как неэластичный лист 36 не включает в себя эластичных волокон, которые являются необходимым компонентом эластичного листа 30, и поэтому по существу не обладает эластичностью. В данном контексте термин "эластичность" относится к эластичности самого листа, как такового. Неэластичный лист 36 предпочтительно не обладает эластичностью в продольном направлении X или в поперечном направлении Y, и более предпочтительно не обладает эластичностью в обоих направлениях X и Y.

Выражение "лист по существу не обладает эластичностью в определенном направлении" означает, что лист с трудом удлиняется, даже в том случае, когда к листу прикладывается усилие, которое растягивает лист в данном конкретном направлении. Например, если образец длиной 15 см и шириной 5 см растягивать в направлении длины с помощью машины для испытания материала на разрыв, такой как испытательная машина Tensilon, и удлинение при разрыве, когда образец рвется, составляет 10% или менее, считается, что образец по существу не обладает эластичностью в направлении длины. Отметим, что удлинение при разрыве можно рассчитать следующим образом:

(Длина образца в момент разрыва - длина исходного образца)/длина исходного образца × 100.

В наружной оболочке 3 эластичный лист 30 и неэластичный лист 36 соединяются друг с другом своими соответствующими сопряженными поверхностями в состоянии, когда эластичный лист 30 находится в растянутом состоянии. Поэтому наружная оболочка 3 в целом обладает эластичностью, по меньшей мере, в направлении, в котором растягиваются эластичные филаменты 33 в эластичном листе 30 (то есть, в поперечном направлении Y). В настоящем варианте осуществления изобретения листы 30, 36 соединяются с помощью клея, такого как термоплавкий клей, по существу на всем протяжении области своих соответствующих сопряженных поверхностей. Примеры "соединения по существу на всем протяжении области" включают в себя случаи, когда листы 30, 36 соединяются с помощью клея, плотно наносимого с помощью пистолета для нанесения покрытий и т.д. на лист 30 и/или лист 36; и случаи, когда листы 30, 36 соединяются равномерно с помощью схемы равномерного распределения клея с применением пистолета-распылителя, пистолета для нанесения клея спиральным напылением, устройства для нанесения покрытий валиком или т.п.

Для неэластичного листа 36 предпочтительно можно применять нетканый материал, изготовленный согласно одному из различных способов, с примерами, включающими в себя нетканые материалы типа "спанбонд", нетканые материалы, полученные воздушной набивкой, и иглопробивные нетканые материалы. Предпочтительными среди упомянутых выше материалов являются нетканые материалы типа "спанбонд". Предпочтительно, чтобы в нетканом материале типа "спанбонд" направление ориентации волокон совпадало с тем самым направлением, в котором растягиваются эластичные филаменты 33 в эластичном листе 30 (то есть в поперечном направлении Y). Примеры волокон, входящих в состав нетканого материала, применяемого для неэластичного листа 36, включают в себя волокна, изготовленные из полиэтилена (PE), полипропилена (PP), сложных полиэфиров, таких как полиэтилентерефталат (PET) или полибутилентерефталат (PBT), и полиамидов. Волокна, входящие в состав нетканого материала, применяемого для неэластичного листа 36, могут представлять собой короткие волокна или длинные волокна, и могут быть гидрофильными или водоотталкивающими. Также можно применять бикомпонентные волокна, такие как волокна типа "сердцевина-оболочка" или волокна с конфигурацией "бок-о-бок", расщепленные волокна, волокна с модифицированным поперечным сечением, извитые волокна или термоусаживаемые волокна. Можно применять только один тип волокна, или два или более типов волокон можно применять в сочетании.

С точки зрения более надежного формирования гладкой области 35 (описанной далее), предпочтительно, чтобы неэластичный лист 36 был образован из одного типа конкретного материала или включал в себя один тип конкретного материала, содержание которого превышает или равно 90 масс.% с учетом всех материалов, образующих неэластичный лист 36. В частности, предпочтительно, например, чтобы неэластичный лист 36 был образован только из PP-волокон, или содержание PP-волокон в нем превышало или было равно 90 масс.% с учетом всех материалов, образующих неэластичный лист 36. Таким образом, что касается волокна (волокон), из которого состоит неэластичный лист 36 (нетканый материал), с вышеупомянутой точки зрения предпочтительно применять элементарное волокно, состоящее из смолы одного типа (например, элементарное волокно, состоящее из PP), а не волокна, включающие в себя множество типов смол, таких как бикомпонентные волокна или расщепленные волокна.

В настоящем варианте осуществления изобретения, проиллюстрированном на фиг. 2 и 3, эластичный лист 30 образует наружную поверхность подгузника 1 (поверхность наружной оболочки 3, не обращенную к коже), а неэластичный лист 36 образует внутреннюю поверхность подгузника 1 (поверхность наружной оболочки 3, обращенную к коже). В центральной части в направлении толщины (вертикальное направление на фиг. 3) бокового шва 4 находятся два неэластичных листа 36, то есть один неэластичный лист 36 со стороны переднего участка F и один неэластичный лист 36 со стороны заднего участка R, и с обеих сторон в направлении толщины находятся эластичные листы 30 таким образом, чтобы быть зажатыми между двумя неэластичными листами 36.

Боковые швы 4 образуются при скреплении путем сплавления кромок нескольких листов (наружный лист 31, внутренний лист 32 и неэластичный лист 36), которые образуют наружную оболочку 3, в состоянии, когда кромки наложены друг на друга, и каждый боковой шов включает в себя скрепленный путем сплавления участок. С точки зрения изготовления менее заметного бокового шва 4 и получения подгузника 1 с внешним видом, как у нижнего белья, предпочтительно, чтобы толщина (ширина) 4W (см. фиг. 3) бокового шва 4 (скрепленного путем сплавления участка бокового шва 4) была небольшой. Однако, если она слишком мала, боковой шов 4 будет выступать над поверхностью в форме выступа и может причинять боль. Поэтому с вышеупомянутой точки зрения, толщина 4W бокового шва 4 предпочтительно составляет 0,2 мм или более, более предпочтительно 0,25 мм или более и предпочтительно 2 мм или менее, более предпочтительно 1,5 мм или менее и, в частности, предпочтительно от 0,2 до 2 мм, более предпочтительно от 0,25 до 1,5 мм. Путем доведения толщины бокового шва 4 (ширина скрепленного путем сплавления участка) 4W до толщины порядка миллиметров можно обеспечивать различные эффекты, которых нельзя добиться в случае обычных боковых швов, в которых ширина скрепленного путем сплавления участка составляет порядка сантиметров, таких как следующие эффекты: боковой шов легко разрывается во время снятия подгузника; пользователь с меньшей вероятностью будет чувствовать боль в случае касания бокового шва пальцем; и боковой шов можно делать менее заметным, и можно получать подгузник с внешним видом, как у нижнего белья. Пример средства, способного доводить толщину 4W до толщины вышеупомянутого порядка, включает в себя способ образования бокового шва 4 с применением лазерного луча в качестве плавящего и режущего средства для сплавления и разрезания наружной оболочки 3 (листы 31, 32, 36) (описанная далее непрерывная полоса подгузников (непрерывной передний участок оболочки и непрерывной задний участок оболочки)); и сплавление и разрезание секции наружной оболочки 3, где надлежит образовать боковой шов 4, путем облучения упомянутой секции лазерным лучом.

Как проиллюстрировано на фиг. 3, толщина (ширина) 4W бокового шва 4 (скрепленный путем сплавления участок бокового шва 4) превышает толщину 3W секции, не считая бокового шва 4 (скрепленного путем сплавления участка), на каждом из переднего участка F и заднего участка R, которые образуют боковой шов 4. Такое конкретное соотношение размеров по толщине (то есть "толщина 3W секции, не считая бокового шва 4, на переднем участке F или заднем участке R" < "толщины 4W бокового шва 4 (скрепленный путем сплавления участок)") трудно обеспечить с помощью способа образования бокового шва с применением средства прессовки под давлением и нагревания, такого как нагревательное роликовое устройство. Боковой шов (скрепленный путем сплавления участок), образуемое согласно обычному способу с применением средства прессовки под давлением и нагревания, образуют путем прессовки под давлением переднего участка и заднего участка, которые образуют боковой шов, в направлении толщины, и поэтому толщина бокового шва становится меньше, чем исходная толщина переднего участка и заднего участка (то есть толщина секции, не считая бокового шва, на каждом из переднего участка и заднего участка). Таким образом, в подгузнике с боковыми швами, образуемыми с помощью нагревания и прессовки под давлением описанной далее непрерывной полосы подгузников (непрерывного участка, предназначенного для расположения с передней стороны тела, и непрерывного участка, предназначенного для расположения с задней стороны тела), обеспечивают соотношение толщина 3W > толщина 4W. Важно во время стадии образования бокового шва обеспечивать соотношение толщина 3W < толщина 4W, как в настоящем варианте осуществления изобретения, не путем прессовки под давлением непрерывной полосы подгузников в направлении толщины. Пример способа разрезания и разделения непрерывной полосы подгузников без прессовки под давлением аналогичен, и при этом образование бокового шва представляет собой сплавление и разрезание с использованием лазерного луча, в частности, представляет собой способ образования бокового шва с применением лазерного луча в качестве средства сплавления и разрезания непрерывной полосы подгузников; и сплавление и разрезание секции на непрерывной полосе подгузников, где надлежит образовать боковой шов, путем облучения упомянутой секции лазерным лучом. Боковой шов, образуемый согласно такому способу, удовлетворяет соотношению "толщина 3W < толщина 4W", и поэтому улучшается текстура и уменьшается степень колючести, по сравнению с боковым швом, образуемым путем нагревания и прессовки под давлением непрерывной полосы подгузников. Отметим, что "секция, не считая бокового шва 4, на переднем участке F или заднем участке R", где измеряют толщину 3W, представляет собой секцию со структурой, аналогичной структуре секции, из которой состоит боковой шов 4, и в частности, представляет собой секцию, расположенную, например, между впитывающим узлом 2 в сборке и боковым швом 4.

Каждую из толщин 4W, 3W можно измерять путем исследования поперечного сечения бокового шва в отдельном подгузнике при увеличении от 50x до 200x с помощью микроскопа (VHX-1000; продукт компании Keyence) и т.д. в трех точках, которые расположены отдельно друг от друга в направлении длины; нахождения толщины секции путем измерения каждого поперечного сечения; и нахождения среднего значения толщин, измеренных в трех точках. При исследовании поперечного сечения секцию, подлежащую измерению, в случае измерения толщины 4W исследуют в ненагруженном состоянии, в то время как в случае толщины 3W, секцию, подлежащую измерению, исследуют при размещении секции между плоскими пластинами с приложенной к ним нагрузкой 0,5 сН/см2.

Ниже описан эластичный лист 30. Эластичный лист 30 обладает структурой, в которой эластичные нитевидные филаменты (эластичные волокна) присоединены к поверхности растяжимого волокнистого слоя, в основном состоящего из неэластичных волокон. В настоящем варианте осуществления изобретения, как проиллюстрировано на фиг. 4, эластичный лист 30 включает в себя два листа, то есть наружный лист 31 и внутренний лист 32, и множество нитевидных эластичных филаментов 33, зажатых между листами 31, 32. Каждый из листов 31, 32 представляет собой "растяжимый волокнистый слой, в основном состоящий из неэластичных волокон" (хотя неэластичные волокна не показаны на фиг. 4). Процентное содержание неэластичных волокон в каждом из листов 31, 32, в основном состоящих из неэластичных волокон, предпочтительно составляет 90 масс.% или более и более предпочтительно 91 масс.% или более, и может составлять 100 масс.%. Как проиллюстрировано на фиг. 2 и 3, лист 31 образует наружную поверхность (поверхность наружной оболочки 3, не обращенную к коже) подгузника 1; и лист 32 образует поверхность, примыкающую к неэластичному листу 36.

Как наружный лист 31, так и внутренний лист 32 являются растяжимыми. Листы 31, 32 растяжимы в одном и том же направлении (поперечное направление Y) в качестве направления, в котором растягиваются эластичные филаменты 33. В данном контексте термин "растяжимые" охватывает: (a) случаи, когда волокна, из которых состоят листы 31, 32, сами по себе являются растяжимыми; и (b) случаи, когда волокна, из которых состоят листы 31, 32, сами по себе не являются растяжимыми, но листы 31, 32 в целом являются растяжимыми в результате, например, разъединения волокон, которые были скреплены в точках пересечения, скрепления и т.д. волокон с получением результирующего структурного изменения трехмерной структуры, образуемой волокнами, или разрыва волокон, входящих в состав листов.

Наружный лист 31 и внутренний лист 32 в виде исходных текстильных материалов, перед присоединением эластичных филаментов 33 могут быть растяжимыми. Альтернативно перед присоединением эластичных филаментов 33 листы 31, 32 в виде исходных текстильных материалов могут представлять собой листы, которые нерастяжимы, но которым можно придавать растяжимость с помощью обработки, в результате которой после присоединения эластичных филаментов 33 они станут растяжимыми. Примеры конкретных способов перевода листов в растяжимое состояние включают в себя термообработку, вытяжку между валками, вытяжку путем пропускания (зацепления) между зубцами и желобками пары вальцов или с помощью зубчатых устройств и вытяжку при растяжении на ширильной раме. Принимая во внимание предпочтительный способ производства эластичного листа 30, который дополнительно описан ниже, листы 31, 32 в виде исходных текстильных материалов предпочтительно не являются растяжимыми с учетом того, что удобство транспортировки листов 31, 32 улучшается, когда к листам 31, 32 путем сплавления прикрепляются эластичные филаменты 33.

Наружный лист 31 и внутренний лист 32 являются растяжимыми и по существу неэластичными. В данном контексте термин "эластичный" относится к способности растягиваться и сокращаться после снятия растягивающего усилия. Листы 31, 32 не обладают такой способностью. Если листы 31, 32 являются эластичными, листы в качестве составляющих их волокон должны содержать волокна, включающие в себя эластичную смолу. Однако волокна, включающие в себя эластичную смолу, склонны к слипанию, что может ухудшать текстуру нетканого материала. Поэтому в настоящем варианте осуществления изобретения листы 31, 32 изготавливают по существу неэластичными, чтобы предотвратить ухудшение текстуры.

Эластичные филаменты 33 формуют путем вытягивания эластичной смолы, находящейся в расплавленном или размягченном состоянии, как дополнительно описано ниже. Множество эластичных филаментов 33 по существу находятся в неразрезанном состоянии по всей длине эластичного листа 30 (по всей длине наружной оболочки 3 в поперечном направлении Y). Множество эластичных филаментов 33 располагают таким образом, чтобы они тянулись в одном направлении (поперечном направлении Y) и не пересекались друг с другом. Следует заметить, что в настоящем изобретении допускается случайное пересечение эластичных филаментов 33, обусловленное неизбежными вариациями условий производства эластичного листа 30. Эластичные филаменты 33 могут тянуться линейно или могут тянуться извилисто при условии, что они не пересекаются друг с другом.

Эластичные филаменты 33 присоединяют к наружному листу 31 и внутреннему листу 32 по существу в нерастянутом состоянии. Поскольку эластичные филаменты 33 находятся в нерастянутом состоянии, имеются преимущества, такие как отсутствие релаксации (упругого восстановления), обусловленной вытяжкой; и эластичность филаментов не ухудшается после такой обработки, как вытяжка, и во время хранения исходного текстильного материала, полученного после присоединения эластичных филаментов 33 к листам 31, 32. Также не происходит деформации упакованного исходного текстильного материала, обусловленной стягиванием. Например, если эластичные филаменты 33 присоединяют к листам 31, 32 после двукратного растяжения относительно их первоначальной длины, а затем филаменты возвращаются к длине, которая в 1,3 раз превышает их первоначальную длину, в дальнейшем из такого состояния филаменты можно растянуть только до длины, в 1,7 раз превышающей их первоначальную длину. В отличие от этого, присоединение эластичных филаментов в нерастянутом состоянии является предпочтительным, поскольку при этом можно осуществлять растяжение до той длины, до которой можно растягивать листы 31, 32, или до максимального удлинения эластичных филаментов 33, поскольку исходная точка, с которой начинается вытягивание эластичного листа, отличается от вышеупомянутого случая.

Диаметр эластичного филамента 33 специально не ограничивается, хотя с точки зрения соблюдения баланса между текстурой эластичного листа 30 и эффективностью эластичных филаментов 33, диаметр предпочтительно составляет 10 мкм или более, и более предпочтительно – 20 мкм или более, и предпочтительно 200 мкм или менее и более предпочтительно – 130 мкм или менее и, в частности, предпочтительно от 10 до 200 мкм и более предпочтительно от 20 до 130 мкм.

Поперечное сечение эластичного филамента 33 может быть круглым, хотя в некоторых случаях может быть овальным. Например, в тех случаях, когда эластичный лист 30 производят согласно описанному ниже способу производства (см. фиг. 7), поперечное сечение эластичных филаментов 33 склонно становиться овальным. В таких случаях в эластичном листе 30 предпочтительно размещать эластичные филаменты 33 таким образом, чтобы большая ось эллипса располагалась в том же направлении, что и направление плоскости эластичного листа 30, и малая ось эллипса располагалась в том же направлении, что направление толщины эластичного листа 30.

С точки зрения получения эластичного листа 30 с достаточной эластичностью и превосходной текстурой, подобной текстуре ткани, шаг между соседними эластичными филаментами 33, 33 (то есть, расстояние между соответствующими центрами соседних эластичных филаментов) предпочтительно составляет 0,1 мм или более и более предпочтительно – 0,4 мм или более, и предпочтительно 5 мм или менее и более предпочтительно – 1 мм или менее и, в частности, предпочтительно от 0,1 до 5 мм и более предпочтительно от 0,4 до 1 мм при условии, что диаметр эластичного филамента 33 находится в вышеупомянутом диапазоне значений.

В эластичном листе 30 множество эластичных филаментов 33 присоединено к наружному листу 31 и внутреннему листу 32 по всей их длине. В данном контексте выражение "присоединено по всей их длине" не требует, чтобы все волокна (волокна, из которых состоят листы 31, 32), контактирующие с эластичными филаментами 33, соединялись с эластичным филаментом 33, а означает, что эластичные филаменты 33 и волокна (неэластичные волокна), из которых состоят листы 31, 32, соединяются таким образом, чтобы в эластичных филаментах 33 не было преднамеренно образуемых нескрепленных областей. Поскольку эластичные филаменты 33 присоединяются к листам 31, 32 по всей их длине, усилие для присоединения эластичных филаментов 33 к листам 31, 32 можно повышать в достаточной степени. В результате эластичные филаменты 33 меньше склонны отрываться от листов 31, 32, даже если эластичный лист 30 растягивается и удлиняется. Если эластичные филаменты 33 отрываются от листов 31, 32, между эластичными филаментами 33 и листами 31, 32 в естественном состоянии (состоянии релаксации) будут образовываться зазоры, и в эластичном листе 30, очевидно, должны формироваться складки, которые будут придавать ощущение гармонии всему эластичному листу 30.

В эластичном листе 30 часть множества неэластичных волокон, входящих в состав наружного листа 31 и внутреннего листа 32, скреплена путем сплавления с эластичными филаментами 33 и вдавлена в них. В эластичный филамент 33 могут быть вдавлены все или некоторые из неэластичных волокон, находящихся на периферии каждого эластичного филамента 33. В данном контексте (согласно настоящему изобретению) термин "вдавленный" относится к состоянию, при котором в точке пересечения неэластичного волокна и эластичного филамента 33 часть неэластичного волокна, находящаяся в точке пересечения, внедрена в часть эластичного филамента 33, находящуюся в данной точке пересечения. Поэтому состояние, при котором соответствующие поверхности неэластичного волокна и эластичного филамента 33 соединяются вместе по линии или в точке, не охвачено значением слова "вдавленный" согласно настоящему изобретению. Кроме того, с точки зрения повышения прочности соединения между неэластичными волокнами и эластичными филаментами 33, предпочтительно, чтобы неэластичное волокно было вдавлено в эластичный филамент 33 на такую глубину, которая превышает или равна половине его диаметра.

Поскольку эластичные филаменты 33 и неэластичные волокна, входящие в состав наружного листа 31 и внутреннего листа 32, присоединяют в вышеупомянутом состоянии, прочность соединения между эластичными филаментами 33 и листами 31, 32 повышается, и когда эластичный лист 30 растягивается, отслоение эластичных филаментов от листов склонно происходить с меньшей вероятностью. В результате во время растяжения эластичного листа 30 листы 31, 32 растягиваются с хорошей скоростью реакции на растяжение эластичных филаментов 33, обеспечивая при этом предпочтительный эффект в виде превосходной эластичности, придаваемой эластичному листу 30. Кроме того, поскольку эластичные филаменты 33 и неэластичные волокна, входящие в состав листов 31, 32, соединяются в вышеупомянутом состоянии, эластичные филаменты 33 находятся в плотном контакте с листами 31, 32, и поэтому разница в толщине между секциями, где присутствуют эластичные филаменты 33, и секциями, где они отсутствуют, менее ощутима, тем самым обеспечивается предпочтительный эффект в виде превосходной текстуры эластичного листа 30.

Следует заметить, что вышеупомянутое состояние, когда неэластичные волокна вдавлены в эластичные филаменты 33, может наблюдаться в секциях наружной оболочки 3 (эластичный лист 30), которые не были подвергнуты скреплению, хотя не обязательно должны быть видны в секциях, которые подвергнуты скреплению, таких как боковые швы 4. В данном контексте "способ скрепления" относится к способу, включающему в себя плавление материала (смолы), входящего в состав наружной оболочки 3, включая примеры нагревания и прессовки под давлением, такие как тиснение, ультразвуковая сварка и облучение лазерным лучом. Когда секцию подвергают скреплению, происходит изменение первоначального состояния, когда неэластичные волокна вдавлены в эластичные филаменты 33, и вдавленное состояние может исчезать. Поэтому, вдавлены или нет неэластичные волокна в эластичные филаменты 33, следует проверять в секции наружной оболочки 3, которая не была подвергнута скреплению.

При производстве эластичного листа 30 согласно описанному ниже способу производства (см. фиг. 7) можно получать "состояние, при котором неэластичные волокна скреплены сплавлением с эластичными филаментами 33 и вдавлены в них". Согласно описанному ниже способу производства, нагрев применяют не в отношении листов 31, 32, а в отношении эластичных филаментов 33, которые получают формованием из расплава и скрепляют сплавлением с листами 31, 32 до отверждения эластичных филаментов 33. Поэтому с эластичными филаментами 33 соединяются только волокна, находящихся на периферии эластичных филаментов 33, а волокна, расположенные подальше, поддерживают текстуру листов 31, 32, обеспечивая при этом преимущество в виде сохранения превосходной текстуры эластичного листа 30.

Как описано выше, в эластичном листе 30 присоединение эластичных филаментов 33 к листам 31, 32 обеспечивают при скреплении путем сплавления волокон (неэластичных волокон), из которых состоят листы 31, 32, с эластичными филаментами 33 в состоянии, когда они вдавливаются в эластичные филаменты 33; то есть присоединение не обеспечивают с помощью клея, такого как термоплавкий клей. Таким образом, между листами 31, 32 (растяжимыми волокнистыми слоями, в основном состоящими из неэластичных волокон) и соединенными с ними эластичными филаментами 33 нет клея.

Эластичный лист 30 растяжим в том же направлении, что и направление (поперечное направление Y), в котором растягиваются эластичные филаменты 33. Эластичность эластичного листа 30 обусловлена эластичностью эластичных филаментов 33. Когда эластичный лист 30 натягивается и удлиняется в том же направлении, что и направление, в котором растягиваются эластичные филаменты 33, эластичные филаменты 33 и листы 31, 32 растягиваются. Когда натяжение/удлинение эластичного листа 30 прекращается, эластичные филаменты 33 сокращаются, и в соответствии с сокращением листы 31, 32 возвращаются в их состояние, которое было до натяжения и удлинения. Кроме того, в эластичном листе 30 нет других эластичных филаментов, прикрепленных в положении, перпендикулярном эластичным филаментам 33, и поэтому, когда эластичный лист 30 натягивается и удлиняется в том же направлении, что и направление (поперечное направление Y), в котором растягиваются эластичные филаменты 33, эластичный лист 30 растягивается, при этом, почти не приводя к появлению так называемого "стягивания по ширине", при котором эластичный лист 30 сокращается в поперечном направлении Y.

Ниже будут описаны материалы, образующие эластичный лист 30. В качестве волокон, из которых состоят наружный лист 31 и внутренний лист 32 (растяжимые волокнистые слои, в основном состоящие из неэластичных волокон), применяют неэластичные волокна, которые являются неэластичными по сути; и их конкретные примеры включают в себя волокна, состоящие из полиэтилена (PE), полипропилена (PP), сложных полиэфиров, таких как полиэтилентерефталат (PET) или полибутилентерефталат (PBT), и полиамидов. Волокна, из которых состоят листы 31, 32, могут представлять собой короткие волокна или длинные волокна, и могут быть гидрофильными или водоотталкивающими. Также можно применять бикомпонентные волокна, такие как волокна типа "сердцевина-оболочка" или волокна с конфигурацией "бок-о-бок", расщепленные волокна, волокна с модифицированным поперечным сечением, извитые волокна или термоусаживаемые волокна. Можно применять только один тип волокна или можно применять в сочетании два или более типов волокон.

Каждый из наружного листа 31 и внутреннего листа 32 может представлять собой нетканый материал, состоящий из неразрезанных филаментов или коротких волокон. В частности, с точки зрения изготовления толстого и объемного эластичного листа 30, предпочтительно, чтобы листы 31, 32 представляли собой нетканые материалы, состоящие из коротких волокон. Примеры нетканых материалов включают в себя нетканые материалы, полученные воздушной набивкой, нетканые материалы горячей прокатки, гидросплетенные нетканые материалы "спанлейс", нетканые материалы типа "спанбонд" и нетканые материалы типа "мельтблаун". Лист 31 и лист 32 могут быть одного и того же типа, или могут быть разных типов. В данном контексте выражение "листы одного и того же типа" относится к листам, в которых, например, способ производства листов, типы волокон, из которых состоят листы, диаметр и длина составляющих волокон, толщина и основная масса листов всегда одни и те же. Если одно или более таких условий отличается, то листы представляют собой "листы разных типов".

Предпочтительно, чтобы волокна (неэластичные волокна), входящие в состав каждого из наружного листа 31 и внутреннего листа 32, состояли, по меньшей мере, из двух компонентов, включающих в себя компонент с низкой точкой плавления и компонент с высокой точкой плавления. В таких случаях волокна, из которых состоят листы, соединяются вместе в точках их пересечения при термоскреплении путем сплавления, по меньшей мере, благодаря плавлению компонента с низкой точкой. Пример предпочтительного бикомпонентного волокна типа "сердцевина-оболочка", состоящего, по меньшей мере, из двух компонентов, включая компонент с низкой точкой плавления и компонент с высокой точкой плавления, представляет собой волокно, в котором сердцевина представляет собой PET или PP с высокой точкой плавления, и оболочка состоит из PET, PP или PE с низкой точкой плавления. В частности, предпочтительно применять такие бикомпонентные волокна, поскольку скрепление при сплавлении с эластичными филаментами 33 становится прочным, и отслоение между ними происходит с меньшей вероятностью.

Толщина каждого наружного листа 31 и каждого внутреннего листа 32 предпочтительно составляет 0,05 мм или более, и более предпочтительно – 0,1 мм или более, и предпочтительно 5 мм или менее, и более предпочтительно – 1 мм или менее и, в частности, предпочтительно от 0,05 до 5 мм и более предпочтительно от 0,1 до 1 мм. Толщину каждого листа можно установить путем, во-первых, размещения листа, подлежащего измерению, между плоскими пластинами с приложенной к ним нагрузкой 0,5 сН/см2; исследования поперечного сечения данного листа при увеличении от 50x до 200x с помощью микроскопа (VHX-1000; продукт компании Keyence) и т.д. в трех точках, которые расположены отдельно друг от друга в направлении длины отдельного подгузника; нахождения толщины каждого поперечного сечения; и нахождения среднего значения толщин, измеренных в трех точках. Кроме того, с точки зрения текстуры, толщины и эстетичности дизайна, основная масса каждого листа 31, 32 предпочтительно составляет 3 г/м2 или более, и более предпочтительно – 5 г/м2 или более, и предпочтительно 100 г/м2 или менее, и более предпочтительно – 30 г/м2 или менее и, в частности, предпочтительно от 3 до 100 г/м2, и более предпочтительно – от 5 до 30 г/м2.

С точки зрения эластичности, текстуры, толщины и стоимости, основная масса (поверхностная плотность) множества эластичных филаментов 33, расположенных между листами 31, 32 (основная масса слоя эластичных филаментов) предпочтительно составляет 3 г/м2 или более, и более предпочтительно – 4 г/м2 или более, и предпочтительно 30 г/м2 или менее, и более предпочтительно – 15 г/м2 или менее и, в частности, предпочтительно от 3 до 30 г/м2, и более предпочтительно – от 4 до 15 г/м2.

Материалом для эластичного филамента 33 является, например, термопластичный эластомер или каучук. В частности, в случае применения в качестве материала термопластичного эластомера типа обычных термопластичных смол становится возможным формование из расплава с помощью экструдера. Кроме того, эластичные филаменты, полученные таким образом, можно легко подвергать термоскреплению путем сплавления, и поэтому они являются подходящими для получения эластичного листа 30. Примеры термопластичных эластомеров включают в себя эластомеры на основе стирола, такие как SBS (стирол-бутадиен-стирол), SIS (стирол-изопрен-стирол), SEBS (стирол-этилен-бутадиен-стирол) и SEPS (стирол-этилен-пропилен-стирол); эластомеры на основе олефинов (α-олефиновые эластомеры на основе этилена или эластомеры на основе пропилена, подвергнутые сополимеризации с этиленом, бутеном, октеном или т.п.); эластомеры на основе полиэфиров; и эластомеры на основе полиуретанов. Можно применять только один тип эластомера, или можно применять в сочетании два или более типов эластомеров. Кроме того, можно применять бикомпонентные волокна типа "сердцевина-оболочка" или бикомпонентные волокна типа "бок-о-бок", изготовленные из вышеупомянутых смол.

Одним из главных признаков подгузника 1 согласно настоящему варианту осуществления изобретения, который включает в себя наружную оболочку 3, содержащую эластичный лист 30, структурированный как описано выше, является то, что на наружной торцевой поверхности 40 образуется гладкая область 35, где наружная торцевая поверхность 40 каждого бокового шва 4 является гладкой; и что торцевой участок 33a каждого эластичного филамента 33 находится внутри гладкой области 35, как проиллюстрировано на фигуре 5. Как проиллюстрировано на фигуре 3, наружная торцевая поверхность 40 каждого бокового шва 4 располагается на каждой боковой стороне подгузника 1 и является непрерывной по всей длине бокового шва 4 в направлении длины (вертикальное направление на фиг. 1). По меньшей мере, в состоянии носки подгузника 1 (состояние, когда отверстие для талии 5 открыто) наружная торцевая поверхность 40 не защищена снаружи. Следует заметить, что на фиг. 5 представлен поясняющий чертеж, схематично иллюстрирующий гладкую область 35 в узком смысле, и гладкая область согласно настоящему изобретению (первый аспект изобретения) не ограничивается конфигурацией, проиллюстрированной на фиг. 5.

В настоящем варианте осуществления изобретения гладкая область 35 образуется на протяжении всей области наружной торцевой поверхности 40 бокового шва 4; и вся область наружной торцевой поверхности 40 представляет собой гладкую поверхность. Гладкая область 35 образуется путем покрытия соответствующих торцевых участков (не показаны) многочисленных волокон наружной оболочки 3, (эластичный лист 30; неэластичный лист 36), которые в противном случае были бы незащищены снаружи наружной торцевой поверхности 40, смолой, образующейся из материала, входящего в состав наружной оболочки 3. Таким образом, гладкая область содержит мелкие выступы и впадины, создаваемые соответствующими торцевыми участками волокон, входящими в состав оболочки, и поэтому не является плоской, хотя является гладкой, и не является шероховатой на ощупь, а создает ощущение гладкости.

Смола, образующая гладкую область 35 (смола, покрывающая соответствующие торцевые участки многочисленных волокон, входящих в состав наружной оболочки 3), образуется в основном из неэластичного листа 36. На стадии образования бокового шва 4, когда, например, секцию наружной оболочки 3, где надлежит образовать боковой шов 4, облучают лазерным лучом, и сплавляют и разрезают такую секцию, участки неэластичного листа 36, которые находятся в окрестности вышеупомянутой секции, где надлежит образовать боковой шов, нагреваются теплом, необходимым для сплавления и разрезания, до температуры, равной или превышающей точку плавления таких участков, и становятся расплавленными. Расплавленная смола становится жидкотекучей и поэтому покрывает участок обрезной кромки наружной оболочки 3, возникший в результате сплавления и разрезания; и затем смола охлаждается и отверждается, благодаря чему образуется гладкая область 35. То есть в эластичном листе 30, который находится в растянутом состоянии, эластичные филаменты 33 (эластичные волокна), которые представляют собой волокна, входящие в состав эластичного листа 30, высвобождаются при осуществлении сплавления и разрезания и на них действует сила сжатия, благодаря которой длина эластичного листа 30 укорачивается в поперечном направлении Y. Кроме того, соответствующие торцевые участки волокон, входящих в состав наружного листа 31 и внутреннего листа 32, которые образуют эластичный лист 30, а также соответствующие торцевые участки эластичных филаментов 33, становятся сферическими на участке обрезной кромки эластичного листа 30. Расплавленная смола, образующаяся из неэластичного листа 36, покрывает соответствующие сферические торцевые участки эластичных филаментов 33 и волокон, входящих в состав наружного листа 31 и внутреннего листа 32, благодаря чему образуется гладкая область 35.

Как проиллюстрировано на фиг. 5, в гладкой области 35 соответствующие торцевые участки 33a эластичных филаментов 33 наружной оболочки 3 (эластичный лист 30) со стороны переднего участка F расположены с заданными интервалами между ними в направлении длины (продольном направление X) области 35 (боковой шов 4); и также соответствующие торцевые участки 33a эластичных филаментов 33 наружной оболочки 3 (эластичный лист 30) со стороны заднего участка R расположены с заданными интервалами между ними в продольном направлении X. В поперечном направлении Y торцевой участок 33a каждого эластичного филамента 33 расположен по существу в том же месте, что поверхность гладкой области 35 (поверхность смолы окружающей эластичные филаменты 33), или немного внутри (книзу на фиг. 5) в поперечном направлении Y, чтобы поверхность гладкой области, а по существу торцевые участки 33a не выступали наружу в поперечном направлении Y больше, чем поверхность гладкой области. Другими словами, на наружной торцевой поверхности 40 бокового шва 4 торцевой участок 33a каждого эластичного филамента 33 располагается по существу в том же месте, что периферийная часть торцевого участка, то есть служит в качестве наружной поверхности гладкой области 35 и не выступает наружу больше, чем периферийная часть торцевого участка.

Благодаря образованию данной гладкой области 35 на наружной торцевой поверхности 40 бокового шва 4 таким способом, текстура наружной торцевой поверхности 40 улучшается и, например, наружная торцевая поверхность не ощущается колючей, когда пользователь, носящий подгузник 1, касается наружной торцевой поверхности его/ее пальцем, и которая с меньшей вероятностью будет причинять боль. Кроме того, поскольку в гладкой области 35 присутствуют эластичные филаменты 33, на которые во время носки подгузника 1 действует сила сжатия, мало вероятно, что сжимающая сила будет уменьшаться во время носки подгузника, и поэтому недостатки, такие как сползание подгузника 1 во время носки, эффективно устраняются. Кроме того, как описано выше, гладкая область 35 образуется путем покрытия соответствующих торцевых участков многочисленных волокон, входящих в состав наружной оболочки 3, смолой, образующейся из материала, входящего в состав наружной оболочки 3, и, по меньшей мере, в гладкой области 35 (наружная торцевая поверхность 40) и ее окрестности, зазоры между многочисленными волокнами, входящими в состав оболочки, заполняются смолой. Таким образом, благодаря склеивающему эффекту смолы, обеспечивают боковой шов 4 с достаточной для практического применения прочностью скрепления.

Вышеупомянутый подгузник 1 можно производить, например, согласно описанному ниже способу производства. Способ производства натягиваемого одноразового подгузника согласно настоящему варианту осуществления изобретения включает в себя стадии получения непрерывной полосы подгузников путем наложения друг на друга непрерывного участка, предназначенного для расположения с передней стороны тела, включающего в себя передний участок F, и непрерывного участка, предназначенного для расположения с задней стороны тела, включающего в себя задний участок R; и образования бокового шва 4 путем сплавления и разрезания секции на непрерывной полосе подгузников, где надлежит образовать боковой шов 4. Следует отметить, что со ссылкой на воображаемую прямую линию (не показана), которая делит подгузник 1 на две части в продольном направлении X, область переднего участка F представляет собой передний участок оболочки подгузника 1, и область заднего участка R представляет собой задний участок оболочки подгузника 1. Непрерывной передний участок оболочки образуется путем выстраивания в непрерывную линию множества участков, предназначенных для расположения с передней стороны тела, в одном направлении (направление перемещения), и непрерывной задний участок оболочки образуется путем выстраивания в непрерывную линию множества участков, предназначенных для расположения с задней стороны тела, в одном направлении (направлении перемещения).

Сначала, как проиллюстрировано на фиг. 6, впитывающие узлы 2 в сборке, которые производят отдельно согласно обычному способу, размещают с промежутками и фиксируют на неэластичном листе 36 лентоподобной наружной оболочки 3 (представляющей собой ламинат, состоящий из непрерывного эластичного листа 30 и непрерывного неэластичного листа 36; непрерывная наружная оболочка), которая непрерывно подается из рулона исходного текстильного материала (не показан). На каждый впитывающий узел 2 в сборке и/или неэластичный лист 36 заранее наносят клей, такой как термоплавкий клей, и каждый впитывающий узел 2 в сборке фиксируют на наружной оболочке 3 (неэластичный лист 36) с помощью клея. Параллельно размещению впитывающих узлов 2 в сборке, с обеих боковых сторон 3a, 3a непрерывной наружной оболочки 3 помещают множество эластичных элементов для талии 51, которые тянутся вдоль направления ширины в растянутом состоянии, причем эластичные элементы растянуты до заданной степени растяжения. Во время введения эластичных элементов 51 для талии с помощью аппликатора для клея (не показан) непрерывно или с промежутками наносят термоплавкий клей на каждый эластичный элемент 51 для талии.

Затем, как проиллюстрировано на фиг. 6, в заданных частях непрерывной наружной оболочки 3, где размещены впитывающие узлы 2 в сборке и эластичные элементы 51 для талии, образуют отверстия для ног (LH). Стадию образования отверстий для ног можно осуществлять с применением средства, подобного общепринятым средствам, используемым в способах производства такого типа изделий, таким как роторные резательные станки или лазерные резательные станки. Следует заметить, что отверстия для ног можно формировать до размещения впитывающих узлов 2 в сборке, а не после их размещения, как в настоящем варианте осуществления изобретения.

Затем непрерывную наружную оболочку 3 складывают в направлении ширины (направление, перпендикулярное направлению длины непрерывной наружной оболочки 3) таким образом, чтобы область переднего участка F и область заднего участка R наложить друг на друга. В частности, как проиллюстрировано на фиг. 6, после фиксации эластичных элементов 51 для талии путем загибания вовнутрь обеих поперечных кромок 3a, 3a непрерывной наружной оболочки 3, которые тянутся вдоль направления длины (направление перемещения MD), для того, чтобы закрыть эластичные элементы 51; причем наружную оболочку 3 складывают вдвое вместе с впитывающими узлами 2 в сборке в направлении ширины CD. То есть непрерывной передний участок оболочки, включающий в себя передний участок F, и непрерывной задний участок оболочки, включающий в себя задний участок R, накладывают друг на друга. Направление длины (направление перемещения MD (машинное направление)) непрерывной наружной оболочки 3 эквивалентно поперечному направлению Y подгузника 1, а направление ширины CD (поперек машинного направления) непрерывной наружной оболочки 3 эквивалентно продольному направлению X подгузника 1. Таким образом, получают непрерывную полосу подгузников 10, в которой множество предшественников подгузника (натягиваемые одноразовые подгузники, еще не содержащие пару боковых швов 4, 4) выстроено в непрерывную линию в одном направлении (поперечном направлении Y).

Затем секцию 4’ на непрерывной полосе подгузников 10, где надлежит образовать боковой шов, подвергают сплавлению и разрезанию, образуя при этом боковой шов 4. Сплавляющее и режущее средство специально не ограничивается при условии, что средство может плавить и резать материал (материалы) (волокна и т.д.) с образованием секции 4’ (эластичный лист 30), и примеры такого средства включают в себя: лазерные лучи; нагреваемые режущие диски; термосварку с применением известных средств термосварки, использующих перегрев; и ультразвуковую сварку с применением известных средств ультразвуковой сварки, использующих сверхдлительную вибрацию. Среди вышеупомянутых сплавляющих и режущих средств особенно предпочтительными являются лазерные лучи благодаря преимуществам, связанным с тем, что ширину 4W (см. фиг. 3) бокового шва 4 можно сделать относительно небольшой, а боковой шов 4 можно сделать менее заметным снаружи.

Секция 4’, где надлежит образовать боковой шов, содержит секцию с двенадцатислойной структурой, в которой наслаивается двенадцать листов (см. фиг. 1), на краю отверстия для талии 5 и в его окрестностях; и секцию с шестислойной структурой, в которой наслаивается шесть листов, в других областях. Как проиллюстрировано на фиг. 3 и 5, секция с шестислойной структурой состоит из трех листов (наружный лист 31 и внутренний лист 32 эластичного листа 30, и неэластичный лист 36), которые образуют единую наружную оболочку 3 (представляющую собой ламинат, состоящий из эластичного листа 30 и неэластичного листа 36) на переднем участке F; и трех листов 31, 32, 36, которые образуют единую наружную оболочку 3 на заднем участке R, и образована путем расположения упомянутых шести листов слоями. С другой стороны, в секции с двенадцатислойной структурой присутствует два листа наружных оболочек 3 на каждом переднем участке F и заднем участке R, поскольку во время производства непрерывной полосы подгузников 10, обе поперечные кромки 3a, 3a непрерывной наружной оболочки загибают вовнутрь для того, чтобы закрыть эластичные элементы 51 для талии, как описано выше (см. фиг. 6), и поэтому в итоге наслаивается четыре наружных оболочки 3, 3, в результате чего секция с двенадцатислойной структурой образована путем расположения двенадцати листов 31, 32, 36 слоями.

В тех случаях, когда в качестве средства для сплавления и разрезания применяют лазерный луч, например, когда секцию 4’с шестислойной структурой, где надлежит образовать боковой шов, облучают лазерным лучом, в материалах (эластичных филаментах 33, неэластичных волокнах и т.д.), образующих листы 31, 32, 36 в секции 4’, генерируется тепло благодаря прямому воздействию лазерного луча, поэтому такие материалы испаряются и улетучиваются из секции на непрерывной полосе подгузников. При этом вышеупомянутые материалы, образующие лист в окрестности секции 4’, непосредственно нагреваются лазерным лучом и плавятся. В результате происходит сплавление и разрезание секции 4’, и при этом происходит разрезание и разделение лентоподобной непрерывной полосы подгузников 10 таким образом, что от непрерывной полосы подгузников 10 отделяется единичный предшественник подгузника, и одновременно участки обрезных кромок шести листов 31, 32, 36 в отделенном предшественнике подгузника, который образован при разрезании/отделении, а также участки обрезных кромок шести листов 31, 32, 36 на непрерывной полосе подгузников 10, от которых отделен предшественник подгузника, скрепляются путем сплавления. Участки обрезных кромок листов 31, 32, 36 находятся в расплавленном состоянии благодаря генерированию тепла во время облучения лазерным лучом и непосредственно после прекращения облучения. Однако после прекращения облучения участки обрезных кромок легко охлаждаются компонентами плавящего и режущего устройства (не показано), которые находятся в контакте со непрерывной полосой подгузников 10 и отделенным предшественником подгузника, и быстро охлаждаются благодаря атмосферному воздуху и переносу тепла к компонентам устройства, при этом происходит их отверждение. Таким образом, участки обрезных кромок превращаются в скрепленные сплавлением участки, на которых материалы, образующие участки обрезных кромок, плавятся и объединяются. То же самое применимо в тех случаях, когда секцию с двенадцатислойной структурой 4’, где надлежит образовать боковой шов, облучают лазерным лучом, и в секции 4’ образуется скрепленный путем сплавления участок. При образовании скрепленного путем сплавления участка в одном подгузнике 1 образуется одно боковой шов из пары боковых швов 4, 4. Ту же самую операцию повторяют, благодаря чему в непрерывном режиме производят натягиваемые одноразовые подгузники 1, каждый из которых включает в себя вышеупомянутую наружную оболочку 3 (представляющую собой ламинат, состоящий из эластичного листа 30 и неэластичного листа 36), включающую в себя пару боковых швов 4, 4.

При сплавлении и разрезании вышеупомянутой непрерывной полосы подгузников 10 особенно важно осуществлять сплавление и разрезание (например, облучение лазерным лучом) в состоянии, когда непрерывная полоса подгузников 10 и, в частности, периферийная часть секции, подлежащей сплавлению и разрезанию (секция 4’, где надлежит образовать боковой шов) подвергается прессовке под давлением (прессованию) в направлении толщины. При плавлении и разрезании непрерывной полосы подгузников 10 в спрессованном состоянии участки обрезных кромок листов 31, 32, 36, образовавшиеся в результате сплавления и разрезания, скрепляются при сплавлении более надежно, и в результате прочность бокового шва 4 при скреплении путем сплавления повышается. С точки зрения повышения прочности бокового шва 4 при скреплении путем сплавления, предпочтительно применять прессовку под давлением (прессование) непрерывной полосы подгузников 10 не только во время сплавления и разрезания (например, во время облучения лазерным лучом), но также перед сплавлением и разрезанием и после него. Способ прессовки под давлением непрерывной полосы подгузников 10 специально не ограничивается, и примеры включают в себя способ намотки непрерывной полосы подгузников 10 вокруг опоры заданной формы, такой как цилиндрическая форма или форма плоской плиты, с приложенной к ней заданной силой натяжения и осуществление сплавления и разрезания на опоре с сохранением при этом силы натяжения; и способ размещения непрерывной полосы подгузников 10 между опорой и другим элементом (прессующим элементом).

Следует заметить, что при сплавлении и разрезании непрерывной полосы подгузников 10, находится или нет непрерывная полоса подгузников 10 (наружная оболочка 3) в растянутом состоянии, не является проблемой. В частности, боковой шов 4 можно формировать с использованием: (i) стадии сплавления и разрезания (например, облучение лазерным лучом) непрерывной полосы подгузников 10, которую получают путем наложения друг на друга непрерывного участка, предназначенного для расположения с передней стороны тела (представляющей собой ламинат, состоящий из непрерывного эластичного листа 30 и непрерывного неэластичного листа 36), включающего в себя вышеупомянутый передний участок F, и непрерывного участка, предназначенного для расположения с задней стороны тела,, включающего в себя вышеупомянутый задний участок R, в состоянии, когда непрерывная полоса подгузников 10 растянута вдоль направления растяжения (направление перемещения MD; направление, в котором тянутся эластичные филаменты 33; поперечное направление Y подгузника 1) эластичного листа 30, входящего в состав непрерывной полосы подгузников 10; или (ii) стадии сплавления и разрезания непрерывной полосы подгузников 10 в нерастянутом состоянии (естественном состоянии) без растягивания непрерывной полосы подгузников 10.

В тех случаях, когда "сплавление и разрезание наружной оболочки осуществляют в растянутом состоянии", как описано выше в п.(i), если наружная оболочка 3 не включает в себя неэластичный лист 36 и формируется только эластичным листом 30, то соответствующие торцевые участки волокон (неэластичных волокон), входящих в состав наружного листа 31 и внутреннего листа 32 эластичного листа 30, будут становиться сферическими и большое количество таких сферический торцевых участков будет находиться на наружной торцевой поверхности 40 бокового шва 4, как описано ниже; и наружная торцевая поверхность 40 и ее окрестности будут формироваться в результате соединения таких сферических торцевых участков волокон между собой. Соединение таких сферических торцевых участков между собой создает зазоры между соседними сферическими торцевыми участками, которые могут уменьшать прочность скрепления бокового шва 4. В отличие от этого, в тех случаях, когда наружная оболочка 3 включает в себя неэластичный лист 36, как в настоящем варианте осуществления изобретения, даже если торцевые участки волокон становятся сферическими во время образования бокового шва 4, расплавленная смола, образующаяся из неэластичного листа 36, будет покрывать сферические торцевые участки волокон, и зазоры между сферическими торцевыми участками будут заполняться расплавленной смолой. Таким образом, прочность скрепления уменьшается с меньшей вероятностью.

Например, предположим, что секцию 4’ наружной оболочки 3, находящейся в растянутом состоянии, где надлежит образовать боковой шов, облучают лазерным лучом, благодаря чему сплавляют и разрезают. В таком случае непосредственно после сплавления и разрезания соответствующие торцевые участки многочисленных волокон (неэластичных волокон), из которых состоят листы 31, 32, на участках обрезных кромок листов 31, 32 эластичного листа 30, которые образовались в результате сплавления и разрезания, находятся в расплавленном состоянии из-за плавления смоляного компонента, а благодаря поверхностному натяжению расплавленная смола становится сферической. Кроме того, после сплавления и разрезания листы 31, 32 выходят из их растянутого состояния и пытаются вернуться в свое нерастянутое состояние (естественное состояние). Таким образом, кроме поверхностного натяжения к соответствующим сферическим торцевым участкам многочисленных неэластичных волокон в листах 31, 32 также прилагается сила, возвращающая волокна в нерастянутое состояние, в результате, расплавленная смола скапливается на торцевых участках, создавая при этом более крупную сферу. Если большое количество расплавленной смолы скапливается на соответствующих сферических торцевых участках многочисленных неэластичных волокон 34, сферические торцевые участки будут объединяться в массе аморфной смолы (большом количестве смолы). Однако благодаря действию растягивающей силы многочисленных эластичных филаментов 33, которые повсюду располагаются на участках обрезных кромок листов 31, 32, количество расплавленной смолы, которое скапливается на каждом торцевом участке неэластичного волокна, становится не настолько большим, чтобы заставить торцевые участки объединяться; поэтому в то время, когда неэластичные волокна возвращаются из растянутого состояния в нерастянутое состояние, расплавленная смола отверждается, при этом сферическая форма торцевых участков сохраняется и в результате торцевые участки неэластичных волокон становятся сферическими.

С другой стороны, в тех случаях, когда "сплавление и разрезание наружной оболочки осуществляют в нерастянутом состоянии", как описано выше в п. (ii), соответствующие торцевые участки волокон, входящих в состав наружной оболочки 3, вообще не становятся сферическими, как описано ниже. Таким образом, не происходит уменьшения прочности скрепления бокового шва 4. В частности, если непрерывную полосу подгузников 10 (наружную оболочку 3) сплавляют и разрезают в нерастянутом состоянии (естественном состоянии) без растягивания, соответствующие торцевые участки многочисленных волокон (неэластичных волокон), образующиеся в результате сплавления и разрезания, временно становятся сферическими благодаря поверхностному натяжению расплавленной смолы; однако, поскольку непрерывная полоса подгузников 10 находится в нерастянутом состоянии, и сила растяжения эластичного филамента 33 не действует, на сферических торцевых участках скапливается большое количество расплавленной смолы, и в результате торцевые участки объединяются и образуют большой объем аморфной смолы. Расплавленная смола отверждается в таком объемном состоянии, образуя при этом боковой шов 4.

Однако в случае (ii) объем большого количества смолы, который находится на наружной торцевой поверхности 40 образованного таким образом бокового шва 4, меньше, чем объем смолы в неуплотненном состоянии перед сплавлением. Поэтому торцевой участок эластичного филамента 33, по всей вероятности, будет выступать наружу из наружной торцевой поверхности 40 подгузника, что может делать боковой шов 4 колючим на ощупь при прикосновении к коже. Однако при получении наружной оболочки 3 с неэластичным листом 36, как в настоящем варианте осуществления изобретения, расплавленная смола, образующаяся из неэластичного листа 36, покрывает соответствующие торцевые участки эластичных филаментов 33 или их периферию, и поэтому такое ухудшение текстуры эффективно устраняется.