Объектом настоящего изобретения является клеевая композиция, сшиваемая при нагревании, и самоклеящаяся основа, покрытая чувствительным к давлению клеем, входящим в состав указанной сшиваемой композиции. Упомянутая самоклеящаяся основа пригодна для изготовления самоклеящихся этикеток и/или лент и преимущественно обладает клеящей способностью, которая может сохраняться в широком диапазоне температур.

Чувствительные к давлению клеи (именуемые также самоклеющимися или же по-английски “Pressure Sensitive Adhesives” или PSA), являются веществами, придающими основе, на которую они наносятся, моментально возникающую клеящую способность при комнатной температуре (часто обозначаемую термином “tack”), которая обеспечивает моментальное прилипание к подложке при легком и быстром нажатии. PSA широко применяются для изготовления самоклеющихся этикеток, которые прикрепляются к изделиям для предоставления информаций (таких как штриховой код, наименование, цена) и/или для декоративных целей. PSA также применяются для изготовления самоклеющихся лент, имеющих различное применение. Кроме применения в повседневной жизни прозрачной клеящей ленты, в качестве примера применения можно привести: формирование и сборка картонных упаковок; защита поверхностей покрасок, в конструкции; закрепление электрических кабелей в транспортной промышленности; приклеивание ковров двусторонними клеящими лентами.

Для изготовления самоклеющихся этикеток и/или лент PSA часто наносят непрерывным способом на всю поверхность основного слоя (в случае необходимости печати) больших размеров в количестве (в основном, выраженном в г/м2), обозначаемом далее как “масса квадратного метра в граммах”. Основной слой состоит из бумаги или пленки полимерного материала в один или несколько слоев. Сам слой клея, покрывающий основной слой, может быть покрыт защитным антиклеящим слоем (часто именуемым по-английски “release liner”) состоящим, например, из силиконовой пленки. Полученную многослойную систему, как правило, упаковывают в форме широких рулонов до 2 м шириной и 1 м диаметром, которые можно хранить и переносить.

Такие многослойные системы можно в дальнейшем преобразовать в самоклеющиеся этикетки, используемые конечным потребителем, посредством способов трансформирования, которые включают в себя печатание желаемых информативных и/или декоративных элементов на поверхности основного слоя, предназначенной для печати, с последующим разрезанием на желаемые формы и габариты. Защитный антиклеящий слой может быть легко снят без нарушения клеящего слоя, который остается на основном слое. После снятия защитного антиклеящего слоя этикетка прикрепляется к изделиям либо вручную, либо с помощью маркировочного пистолета на автоматизированных упаковочных линиях.

Такие многослойные системы могут быть также трансформированы в самоклеющиеся ленты путем разрезания и упаковки в рулоны определенной ширины и длины.

Благодаря своей высокой клеящей способности при комнатной температуре PSA обеспечивают быстрое схватывание или сцепление самоклеющейся этикетки и/или ленты с покрываемой подложкой (или изделием) (например, когда речь идет об этикетках на бутылках или же о лентах на формируемых картонных упаковках), что необходимо для достижения высоких темпов промышленного производства.

Существует область применения PSA, в которой желательно, чтобы клеящая способность этикеток и/или лент на подложке также сохранялась в случае, когда клеевой шов, обеспечивающий фиксацию, подвергается (так же как, следовательно, и изделие, на которое наклеена этикетка и/или лента) воздействию температуры, которая может изменяться в широких пределах. В качестве примера можно привести размещение этикеток на некоторых деталях автомобилей (или других транспортных средств), расположенных рядом с двигателем, или на тарах, предназначенных для наполнения горячей жидкостью во время их кондиционирования или же на изделиях (таких как пневматические), которые этикетируются в горячем состоянии, на выходе из поточных линий. Можно также назвать применение самоклеящихся лент для сборки деталей, для которых необходима высокая термостойкость, например, в случае внутренней обшивки самолетов или других транспортных средств.

PSA, часто используемые в данной области применения, содержат полимеры (или сополимеры) типа акрилата с очень высокой молекулярной массой. Эти последние находятся в виде либо водной эмульсии, либо органического раствора. Однако нанесение таких PSA на основной слой сложно в промышленном масштабе из-за необходимости введения либо дополнительной стадии сушки эмульсии, либо особых установок, учитывая проблемы гигиены и безопасности в промышленности, связанные с выпариванием органического растворителя. В обоих случаях должны быть приняты во внимание нежелательные последствия, связанные с неприятным запахом акриловых веществ.

Известны PSA, не содержащие ни растворителя, ни воды. Так, чувствительные к давлению термоплавкие клеи, (именуемые также по-английски Hot Melt Pressure Sensitive Adhesive, или HMPSA), являющиеся твердыми веществами при комнатной температуре, помещают (или наносят) на основу в расплавленном состоянии и обеспечивают ей после охлаждения необходимые клейкость и клеящую способность на различных подложках. Однако соответствующие композиции содержат, как правило, термопластичный полимер и поэтому клеевой шов, обеспечивающий фиксацию основы на подложке, при высокой температуре не проявляет когезию, необходимую в приведенной выше области применения.

В US6486229 описывается термоплавкая клеевая композиция, сшиваемая под действием УФ-лучей, которая содержит смолу, повышающую клейкость, фотоинициатор и радиальный стирол-бутадиеновый мультиблок-сополимер, где бутадиеновый блок имеет высокое содержание боковой (подвешенной) винильной группы. Эту композицию в несшитом состоянии наносят на основной слой, затем сшивают под воздействием ультрафиолетовых лучей. Полученная таким образом самоклеящаяся основа особенно подходит для таких применений лент и этикеток, при которых требуется хорошая когезия при высокой температуре. Международная заявка WO2004/011559 описывает акриловую композицию, подходящую для нанесения, содержащую акриловый сополимер, фотоинициатор и многофункциональный (мет)акрилат. Данная композиция также может быть сшита под воздействием ультрафиолетовых лучей для получения PSA высокого качества.

Такие методы получения PSA имеют, однако, недостатки, которые вытекают из проблем промышленной гигиены, связанных с использованием УФ-ламп, и из затрат, связанных с их небольшим сроком службы. Кроме того, в случае самоклеящихся основ с большой массой PSA, например, больше 70 г/м2, трудно обеспечить сохранение клеящей способности в широком диапазоне температур и особенно при высокой температуре.

Заявка на патент ЕР0106330 описывает композицию, которая проявляет особенно хорошие клеящие свойства и термостойкость и которая содержит смолу, повышающую клейкость, и полиэфир с концевой силильной гидролизующейся группой. Эта заявка описывает также получение клеящего продукта, чувствительного к давлению, путем нанесения на основу указанной композиции, в которую введен катализатор, и последующего сшивания при температуре, колеблющейся в пределах между комнатной температурой и 150°С. Заявка на патент СА2554743 раскрывает композицию, которая содержит смолу, повышающую клейкость, катализатор и оксиалкиленовый полимер, содержащий от 0,3 до 0,7 эквивалента силильной гидролизующейся группы в каждой молекуле с молекулярной массой от 15000 до 100000. Указанную композицию наносят на основу с помощью устройства для нанесения и сшивают в горячем состоянии, получая самоклеящийся продукт.

Самоклеящиеся продукты, описанные в 2 приведенных выше заявках, имеют, однако, тот недостаток, что сохранение при температуре их клеящей способности на подложке невозможно для больших масс.

Задачей настоящего изобретения является получение клеевой композиции, сшиваемой при нагревании, которая приводит после нанесения на основу и последующего сшивания к получению чувствительного к давлению клея, обладающего улучшенными клеящими свойствами и клейкостью. Другой задачей изобретения является то, что клеевой шов, обеспечивающий фиксацию полученной таким образом самоклеящейся основы на подложке, сохраняет требуемую когезию в широком диапазоне температур, в том числе для больших масс PSA.

Объектом настоящего изобретения является, в первую очередь, клеевая композиция, сшиваемая при нагревании, содержащая:

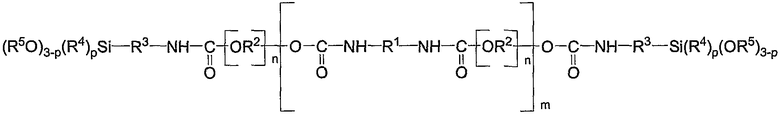

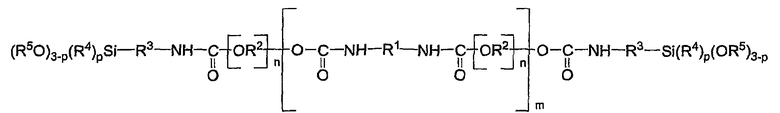

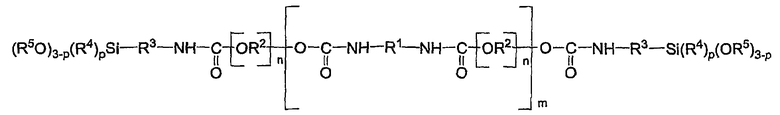

- от 20 до 85% полиуретана, содержащего 2 гидролизующиеся концевые группы типа алкоксисилана формулы (I):

в которой:

- R1 представляет собой двухвалентный углеводородный радикал, содержащий от 5 до 15 атомов углерода, который может быть ароматическим или алифатическим, линейным, разветвленным или циклическим;

- R2 представляет собой двухвалентный радикал алкилен, линейный или разветвленный, содержащий от 1 до 4 атомов углерода;

- R3 представляет собой линейный, двухвалентный радикал алкилен, содержащий от 1 до 3 атомов углерода;

- R4 и R5, идентичные или различные, представляют собой каждый радикал алкил, линейный или разветвленный, с 1-4 атомами углерода, причем, если имеется несколько радикалов R4 (или R5), то они могут быть идентичными или различными;

- n представляет собой целое число такое, что среднечисловая молекулярная масса полиэтиленового блока формулы -[OR2]n- составляет от 300 Да до 30 кДа;

- m представляет собой целое число такое, что среднечисловая молекулярная масса полимера формулы (I) составляет от 600 Да до 60 кДа;

- р представляет собой целое число, равное 0, 1 или 2;

- от 15 до 80% соответствующей смолы, повышающей клейкость, со среднечисловой молекулярной массой, составляющей от 200 Да до 5 кДа, и выбранной из смол, которые могут быть получены:

- (i) полимеризацией терпеновых и фенольных углеводородов в присутствии катализаторов Фриделя-Крафтса или же

- (ii) полимеризацией альфа-метилстирола и, возможно, реакцией с фенолами; и

- от 0,01 до 3% катализатора сшивания.

В настоящем тексте и в отсутствие противоположного указания:

- количества, выраженные в виде процентного содержания, соответствуют массовому процентному содержанию масса/масса;

- радикалы R1-R5, а также целые числа n, m и р сохраняют в различных химических формулах те же обозначения, что определены выше;

- среднечисловые и средневесовые молекулярные массы выражены в дальтонах (Да) и определяются гель-фильтрационной хроматографией, причем, колонка откалибрована с применением эталонов, полиэтииленгликоля (PEG).

Полимер формулы (I), содержащийся в композиции по изобретению, может быть получен следующим способом.

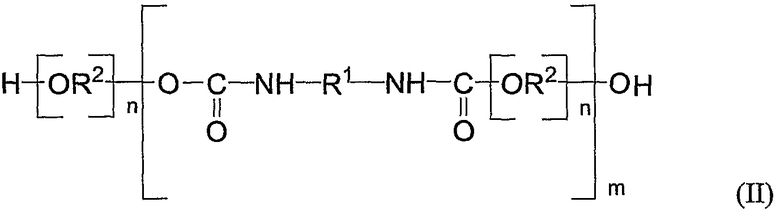

На первой стадии получают полиуретан, содержащий 2 концевые гидроксильные группы, имеющий формулу (II):

взаимодействием одного моля диизоцианата формулы (III):

с примерно двумя молями простого полиэфир-диола формулы (IV):

что соответствует отношению числа групп NCO/ON, равному 0,5.

Реакция осуществляется в диапазоне температуре от 60 до 90°С в течение времени, равного примерно от 2 до 8 часов, и, возможно, в присутствии катализатора.

Полиуретан формулы (II) на второй стадии превращается в полиуретан формулы (I) силилированием с изоцианатсиланом формулы (V):

из расчета примерно один моль полиуретана формулы (II) на 2 моль соединения формулы (V).

Простые полиэфиры-диолы формулы (IV) коммерчески широко доступны так же, как и изоцианатсиланы формулы (V). В качестве примера можно назвать гамма-изоцианат-н-пропилтриметоксисилан, который выпускается под коммерческим названием Geniosil GF 40, или также альфа-изоцианат-н-метилметилдиметоксисилан, который выпускается под коммерческим названием Geniosil® XL 42, причем, оба продукта фирмы Wacker.

Эти две стадии синтеза проводят в безводных условиях во избежании гидролиза алкоксисилановых групп. Диапазон температур, типичный для проведения этих реакций, составляет от 30° до 120°С, и более конкретно, от 60° до 90°С. Можно беспрепятственно допустить небольшое изменение в стехиометрических отношениях, приведенных ранее, но при условии, чтобы они не превышали 10% на первой стадии (синтез полиуретана формулы II) и 2% на второй стадии (синтез полиуретана формулы I).

Имеется ссылка на европейский патент ЕР0931800 для большей детализации относительно получения полиуретана формулы (I) с концевыми группами типа алкоксисилана.

Среднечисловая молекулярная масса полиуретана формулы (I) составляет от 600 Да до 60 кДа, что соответствует значению числа m, которое колеблется примерно от 1 до 10.

Согласно предпочтительному варианту композиции по изобретению полиуретан формулы (I) такой, что среднечисловая молекулярная масса составляет от 4 до 50 кДа (что почти соответствует значению m, колеблющемуся от 1 до 4), среднечисловая молекулярная масса полиэфирного блока формулы -[OR2]n- составляет от 2 до 25 кДа.

Согласно другому предпочтительному варианту, возможно, в сочетании с предыдущим полиуретан формулы (I) такой, что:

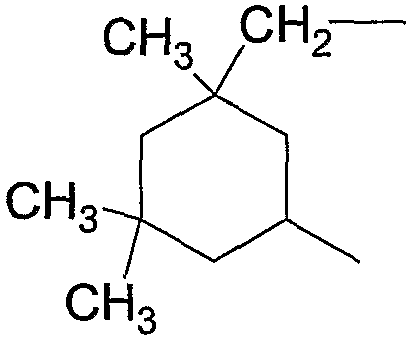

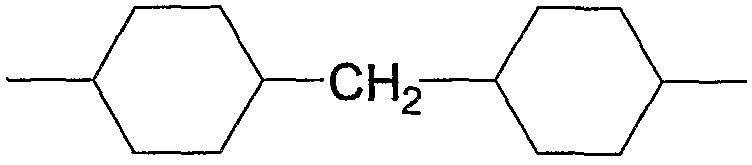

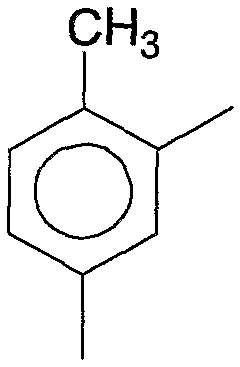

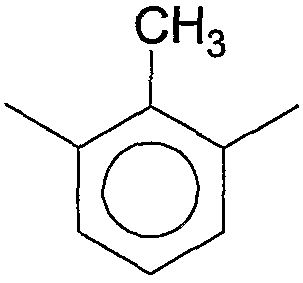

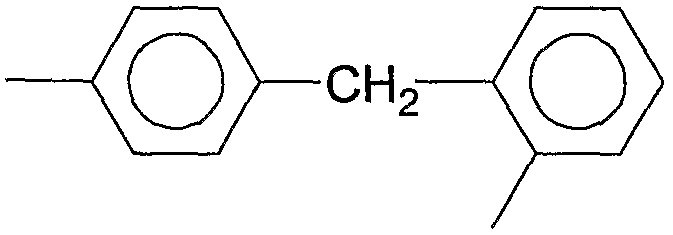

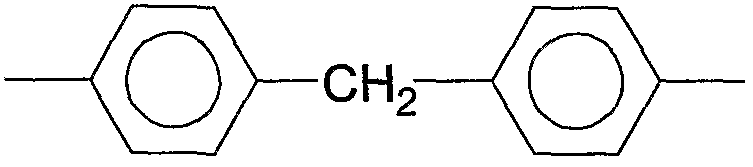

- R1 выбран из следующих двухвалентных радикалов, в формулах которых, приведенных ниже, показаны две свободные валентности:

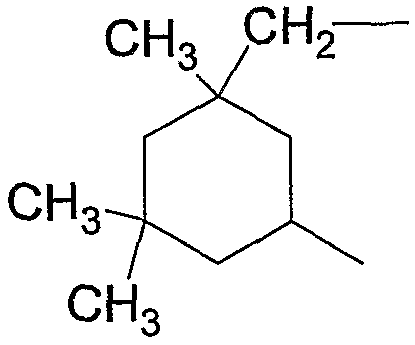

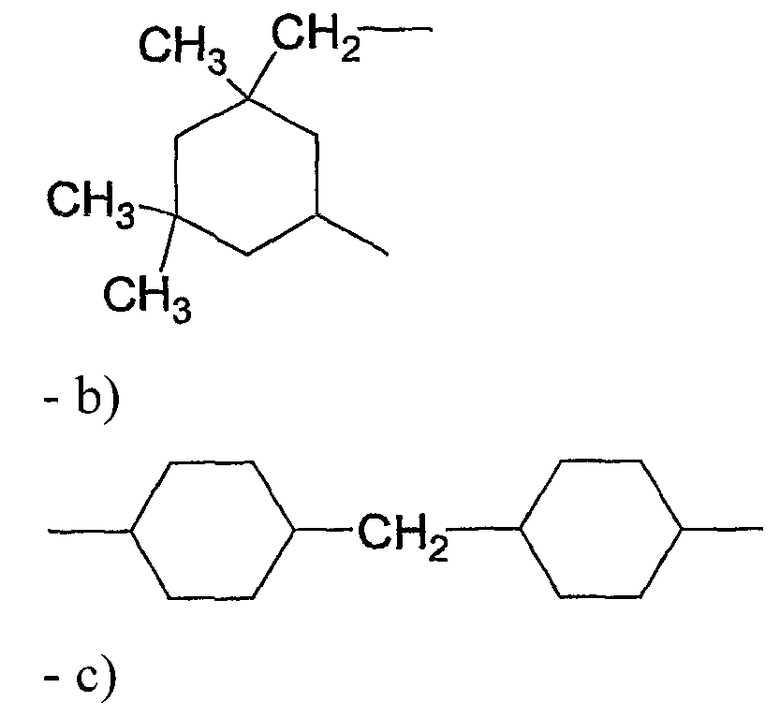

- а) двухвалентный радикал, являющийся производным изофорона:

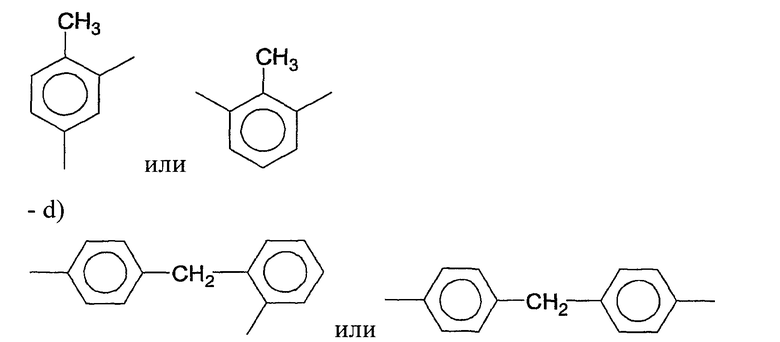

b)

c)

или

или

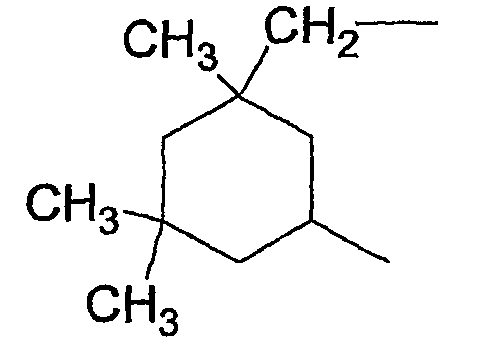

d)

или

или

e) -(СН2)6- (или радикал гексаметилен);

- R2 представляет собой двухвалентный радикал этилен и/или изопропилен;

- R3 представляет собой двухвалентный радикал метилен и/или н-пропилен;

- R4 и R5 представляют собой независимо радикал метил или этил.

Согласно еще более предпочтительному варианту композиции по изобретению полиуретан формулы (I) такой, что:

- R1 представляет собой двухвалентный радикал формулы

производное изофорона; и

- R2 представляет собой двухвалентный радикал изопропилен;

- R3 представляет собой двухвалентный радикал н-пропилен;

- группа -Si(R4)p(OR5)3-p представляет собой радикал триметоксисилил.

Согласно также преимущественному варианту PSA по изобретению полиуретан формулы (I) имеет степень полимеризации, составляющую от 1,1 до 2,0. Степень полимеризации есть отношение средневесовой молекулярной массы к среднечисловой молекулярной массе. Такой полиуретан может быть получен из полиэфир-диола формулы (IV), степень полимеризации которого составляет от 1 до 1,6. Такой полиэфир может быть получен известным способом полимеризацией соответствующего алкиленоксида в присутствии катализатора на основе двойного комплекса металл-цианид.

Когда R2 означает изопропиленовый радикал, полиуретан формулы (I) имеет преимущественно степень полимеризации, составляющую от 1,3 до 1,6. Такой полиуретан может быть получен из поли(изопропокси)диола (также именуемого полипропиленгликолем или полиоксиизопропилендиолом), степень полимеризации которого может изменяться в интервале от 1 до 1,4. Такие пропиленгликоли коммерчески доступны. В качестве примеров пропиленгликолей со степенью полимеризации, равной примерно 1,1, которые выпускаются под маркой ACCLAIM® фирмой Bayer, можно назвать ACCLAIM® 8200 со среднечисловой молекулярной массой, равной примерно 8250 Да, ACCLAIM® 12200 со среднечисловой молекулярной массой 11225 Да и ACCLAIM® 18200 со среднечисловой молекулярной массой 18100 Да.

Что касается смол, повышающих клейкость, которые могут содержаться в композиции по изобретению, под термином «соответствующая смола, повышающая клейкость» понимается смола, повышающая клейкость, которая будучи смешанной в пропорции 50%/50% с полимером формулы (I), дает по существу гомогенную смесь. такие смолы являются коммерчески доступными и среди тех, которые могут быть получены способами (i) и (ii), определенными выше, можно назвать следующие продукты:

- способ (i): Dertophene® 1510 поставляется фирмой DRT, имеет молекулярную массу Mn примерно 870 Да; Dertophen® H150 поставляется той же фирмой, имеет молекулярную массу Mn, равную примерно 630 Да; Sylvarez® TP 95 поставляется фирмой Arizona Chemical, имеет молекулярную массу Mn примерно 1200 Да;

- способ (ii): Norsolen® W100 поставляется фирмой Cray Valley, получается полимеризацией альфаметилстирола без участия фенолов, числовая молекулярная масса 900 Да; Sylvarez® 510 также поставляется фирмой Arizona Chemical молекулярная масса Mn примерно 1740 Да, способ получения которого включает воздействие фенолов.

Согласно предпочтительному варианту клевой композиции, сшиваемой при нагревании, по изобретению, смолы, повышающие клейкость, могут быть получены способом (i), определенным выше.

Катализатором сшивания, используемым в композиции по изобретению, может быть любой катализатор, известный специалисту в данной области, используемый при конденсации силанола. В качестве примеров таких катализаторов можно назвать органические производные титана, такие как ацетилацетонат титана (коммерчески доступный под названием TYZOR® AA75 фирмы DuPont), алюминия, такой как хелат алюминия (коммерчески доступный под названием K-KAT® 5218 фирмы King Industries), амины, такие как 1,8-диазобицикло(5.4.0)ундецен-7 или DBU.

Согласно предпочтительному варианту клеевая композиция, сшиваемая при нагревании, содержит от 40 до 65% полиуретана формулы (I) и от 35 до 60% смолы, повышающей клейкость.

В необязательном порядке, композиция по изобретению наряду с полиуретаном с концевыми гидролизующимися группами формулы (I) может также включать термопластичные полимеры, часто используемые при получении HMPSA, такие как этиленвинилацетат (EVA) или стирольные блок-сополимеры.

Клеевая композиция, сшиваемая при нагревании, по изобретению, может также содержать, кроме смолы, повышающей клейкость, которая может быть получена способом (i) или (ii), другие смолы, повышающие клейкость, со среднечисловой молекулярной массой, составляющей от 200 до 5000 Да, которые могут быть также внесены отдельно или в смеси. Среди рассматриваемых смол можно назвать:

- (iii) канифоли природного происхождения или модифицированные, такие, например, как канифоль, экстрагированная из сосновой камеди, древесная канифоль, экстрагированная из древесных корней, и их производные, гидрированные, димеризованные, полимеризованные или этерифицированные моноспиртами или полиолами, такими как глицерин;

- (iv) смолы, полученные гидрированием, полимеризацией или сополимеризацией (с ароматическим углеводородом) смесей алифатических ненасыщенных углеводородов, имеющих примерно 5, 9 или 10 атомов углерода, из нефтяного погона;

- (v) терпеновые смолы, получаемые, как правило, в результате полимеризации терпеновых углеводородов, таких, например, как монотерпен (или пинен) в присутствии катализаторов Фриделя-Крафтса;

- (vi) сополимеры на основе природных терпенов, например, стирол/терпен, альфа-метилстирол/терпен и винилтолуол/терпен;

- (vii) акриловые смолы.

Содержание таких смол в композиции по изобретению не должно, однако, превышать 40% от общей массы смол, повышающих клейкость, присутствующих в композиции.

Клеевая композиция, сшиваемая при нагревании, по изобретению может, кроме того, содержать до 3% гидролизующегося алкоксисиланового производного, а также осушитель и, предпочтительно, производное триметоксисилана. Такой агент преимущественно увеличивает срок хранения композиции по изобретению во время хранения на складе и транспортирования перед его использованием. Можно, например, назвать гамма-метакрилоксипропилтриметоксисилан, выпускаемый под коммерческим названием SILQUEST® A-174 фирмой US Momentive Performance Materials Inc.

Композиция по изобретению может также включать смягчитель, такой как фталат или бензоат, парафиновое и нафтеновое масло (как Primol® 352 фирмы ESSO) или также воск гомополимера полиэтилена (как А-С 617® фирмы Honeywell), или же воск сополимера полиэтилена и винилацетата или также пигменты, красители или наполнители.

Наконец, в композицию по изобретению включают, предпочтительно, от 0,1 до 2% одного или нескольких стабилизаторов (или антиоксидантов). Эти соединения вводят для защиты композиции от разложения в результате взаимодействия с кислородом, который может образовываться под воздействием тепла или света. Эти соединения могут включать первичные антиоксиданты, которые улавливают свободные радикалы и являются, в частности, замещенными фенолами, как Irganox® 1076 фирмы CIBA. Первичные антиоксиданты могут быть использованы отдельно или в сочетании с другими вторичными антиоксидантами или стабилизаторами УФ.

Клеевая композиция, сшиваемая при нагревании, по изобретению может быть получена способом, который содержит:

- стадию смешивания без доступа воздуха, предпочтительно, в инертной атмосфере, полимера формулы (I) с одной или несколькими смолами, повышающими клейкость, при температуре, составляющей от 50 до 170°С, предпочтительно, от 100 до 170°С, затем

- стадию охлаждения указанной смеси при температуре от 50 до 90°С и, предпочтительно равной примерно 70°С, затем

- стадию введения в указанную смесь катализатора и, в случае необходимости, осушителя и других составляющих по выбору.

Объектом настоящего изобретения является также самоклеящаяся основа, которая может быть получена способом, включающим:

- (а) предварительное нагревание при температуре в интервале от 50 до 130°С указанной клеевой композиции, определенной ранее, затем

- (b) ее нанесение на слой основы, затем

- (с) ее сшивание при нагревании основы, покрытой таким образом при температуре от 50 до 150°С.

Стадия (b) нанесения основного слоя осуществляется с помощью известных устройств для нанесения, таких как, например, сопло с кромкой или типа заслонки, или же валика. На этой стадии используется клеевая композиция массой от 3 до 500 г/м2, предпочтительно, от 10 до 250 г/м2. Материалом, используемым для основного слоя, является, например, бумага или пленка из полимерного материала в один или несколько слоев.

Время, необходимое для сшивания на стадии (с), может коле6аться, например, от 1 секунды до 10 минут.

Результатом этой стадии термического сшивания является образование - между полимерными цепями полиуретана формулы (I) и под воздействием атмосферной влажности - связей типа силоксановых, которые приводят к образованию трехмерной полимерной сетки. Клеевая композиция, сшитая таким образом, становится чувствительным к давлению клеем, сообщающим основному слою, на который он нанесен, желаемые клеящую способность и клейкость.

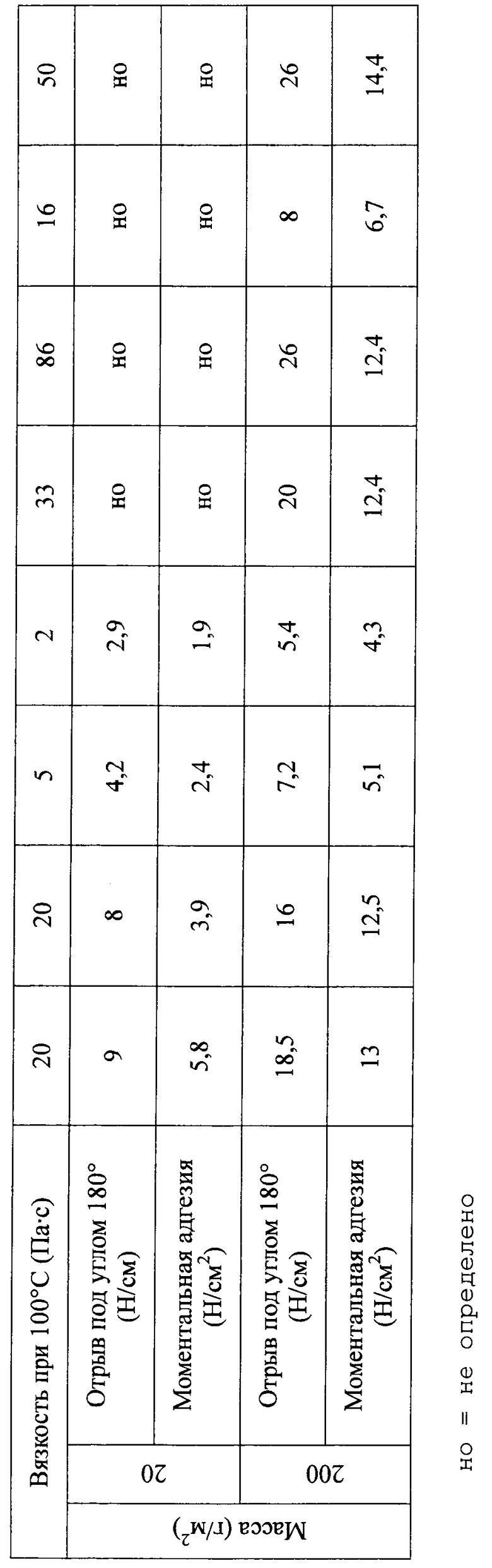

Так, основа из полиэтилентерефталата (РЕТ), покрытая массой слоя, равной 20 г/м2, имеет не изменяющуюся клейкость на подложке из нержавеющей стали, соответствующую клеящей способности (измеренной в тесте на отрыв под углом 180° на нержавеющей стали, описанном ниже), преимущественно составляющей от 1 до 15 Н/см, предпочтительно от 2 до 10 Н/см. Клейкость той же основы при комнатной температуре (измеренная в тесте моментальной адгезии с петлей, описанным ниже) составляет преимущественно от 0,5 до 8, предпочтительно от 2 до 6 Н/см2.

Таким же образом основа из полиэтилентерефталата (РЕТ), покрытая массой слоя в 200 г/м2, имеет не изменяющуюся клейкость на подложке из нержавеющей стали, соответствующую клеящей способности, преимущественно составляющей от 1 до 50 Н/см, предпочтительно от 5 до 30 Н/см. Клейкость той же основы при комнатной температуре составляет преимущественно от 1 до 30, предпочтительно от 4 до 15 Н/см2.

Наконец клеевой шов, образованный после нанесения на подложку основного слоя, покрытого сшитой композицией, обеспечивает фиксацию указанного основного слоя в диапазоне температур, от -60°С до +200°С.

Самоклеящаяся основа по изобретению может также содержать защитный антиклеящий слой, покрывающий слой PSA, причем, указанный защитный слой просто наносится.

Настоящее изобретение относится также к применению самоклеящейся основы, описанной ранее для изготовления этикеток и/или самоклеящихся лент.

Масса клеевой композиции, сшиваемой при нагревании, необходимая для изготовления самоклеящихся этикеток, может изменяться в пределах от 10 до 100 г/м2, предпочтительно, от 20 до 50 г/м2. Масса же, необходимая для изготовления самоклеящихся лент, может меняться в гораздо более широком диапазоне от 3 до 500 г/м2, предпочтительно, от 15 до 250 г/м2.

Следующие примеры приведены исключительно с целью иллюстрации и не должны интерпретироваться как ограничивающие сферу действия.

Примеры А-С иллюстрируют получение полиуретана формулы (I), где 2 концевые группы типа алкоксисилана состоят из радикала триметоксисилил, R2 является изопропиленом и R3 является н-пропиленом.

Пример А: получение полиуретана А формулы (I), где полиэфирный блок формулы -[OR2]n- имеет молекулярную массу, равную примерно 8250 Да:

В стеклянный реактор вносят:

961,2 г (0,1165 моль) поли(изопропокси)диола ACCLAIM® 8200,

- 12,99 г (0,0582 моль) изофорондиизоцианата (IPDI), что соответствует отношению чисел функций NCO/OH, равному 0,5; и

- 120 млн.д. катализатора типа неодеканоата висмута и цинка (выпускаемого фирмой Borchers, под названием Borchi Kat VP 0244).

Эту смесь выдерживают при постоянном перемешивании при 85°C в атмосфере азота в течение 3 часов, до полного реагирования групп NCO в IPDI.

Затем к полученному таким образом полиуретану с концевыми гидроксильными группами добавляют 24,6 г (0,1165 моль) гамма-изоцианат-н-пропилтриметоксисилана, и смесь выдерживают при 85°C до полного исчезновения групп NCO.

Полученный полиуретан А имеет вязкость 55 Па·с (измеренную на вискозиметре Brookfield при 23°C, с иголкой 7, вращающейся со скоростью 20 об./мин), среднечисловая молекулярная масса равна примерно 20 кДа и степень полимеризации примерно 1,3.

Пример В: получение полиуретана В формулы (I), где блок простого полиэфира формулы -[OR2]n- имеет молекулярную массу, равную примерно 11225 Да:

Повторяют пример А, вводя в стеклянный реактор 1100 г (0,098 моль) поли(изопропокси)диола ACCLAIM® 12200 и 10,9 г (0,049 моль) IPDI, что соответствует также отношению чисел групп NCO/OH, равному 0,5, и, добавляя к полученному полиуретану с гидроксильными концами 20,7 г (0,098 моль) гамма-изоцианат-н-пропилтриметоксисилана.

Полученный полиуретан В имеет вязкость 185 Па·с (измеренную в тех же условиях), среднечисловую молекулярную массу, равную примерно 30 кДа, и степень полимеризации примерно 1,4.

Пример С: получение полиуретана С формулы (I), где блок простого полиэфира формулы -[OR2]n- имеет молекулярную массу, равную примерно 18100 Да:

Повторяют пример А, вводя в стеклянный реактор 1220 г (0,0685 моль) поли(изопропокси)диола ACCLAIM® 18200 и 7,03 г (0,0342 моль) IPDI, что соответствует также отношению чисел групп NCO/OH, равному 0,5, и добавляя к полученному полиуретану с гидроксильными концами 14,45 г (0,0685 моль) гамма-изоцианат-н-пропилтриметоксисилана.

Полученный полиуретан С имеет вязкость 390 Па·с (измеренную в тех же условиях), среднечисловую молекулярную массу, равную примерно 40 кДа, и степень полимеризации равную примерно 1,5.

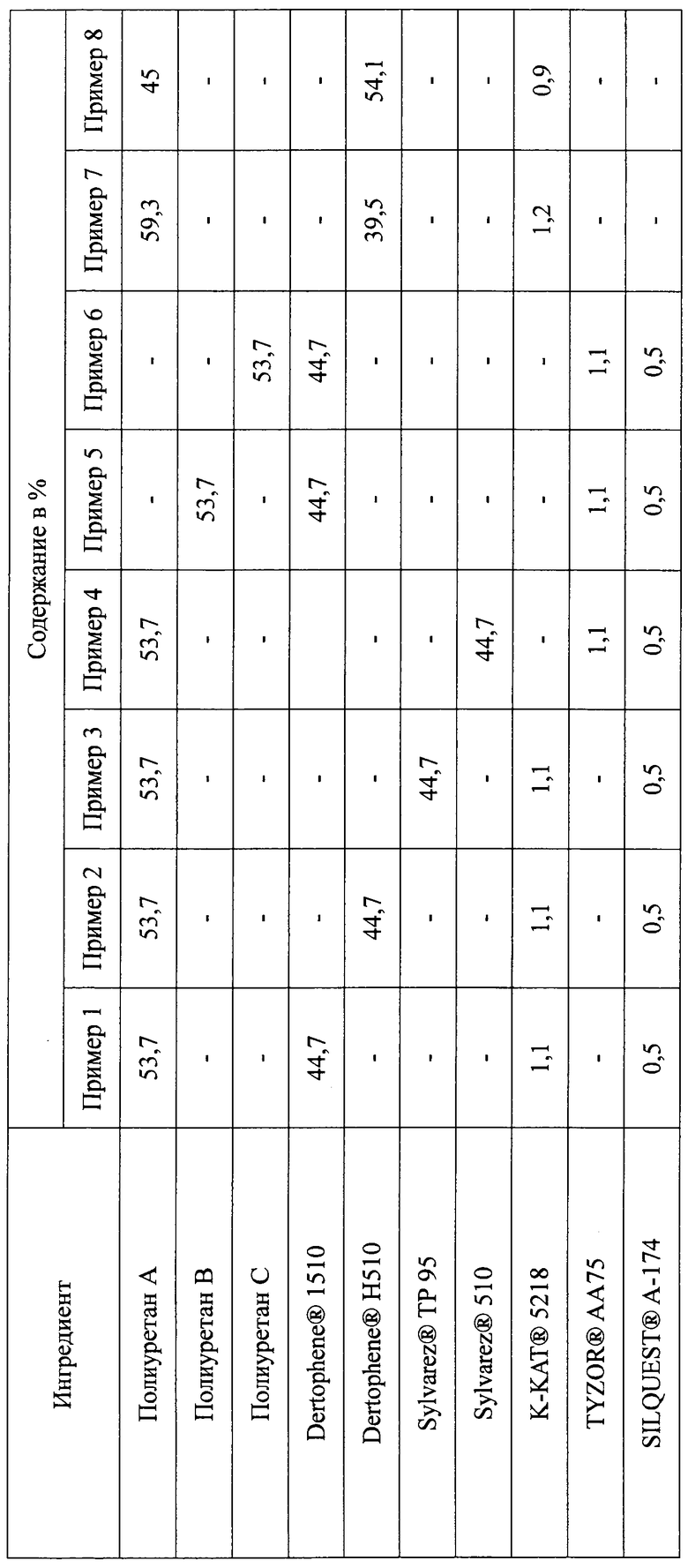

Пример 1

1) Получение клеевой композиции, сшиваемой при нагревании, на основе полиуретана А

Композицию, фигурирующую в следующей таблице, получают, внося прежде всего смолу, повышающую клейкость (Dertophen® 1510), в стеклянный реактор в вакууме и при нагревании до примерно 160°C. Затем как только смола полностью расплавится, добавляют полиуретан А. Смесь перемешивают в вакууме в течение 15 минут, затем охлаждают до 70°C. Затем добавляют осушитель (SILQUEST® А-174) и катализатор (K-KАТ® 5218). Смесь выдерживают в вакууме при перемешивании в течение дополнительных 10 минут.

Вязкость смеси определяют при 100°C с помощью вискозиметра типа Brookfield (оснащенного системой Thermosel, предназначенной для измерения вязкости при высокой температуре), снабженного иголкой А29, вращающейся со скоростью 10 об./мин.

Результат, выраженный в Па·с, указан в таблице.

2) Получение 2-основных слоев PET, покрытых сшитой композицией, с 2-мя массами, равными 20 и 200 г/м2

В качестве основного слоя используют лист прямоугольной формы из полиэтилентерефталата (PET) толщиной 50 мкм и размерами 20 см на 40 см.

Полученную в 1) композицию предварительно нагревают до температуры близкой к 100°С и вносят ее в патрон, откуда ее выдавливают в виде шнура, который располагается на краю листа, параллельно его длине.

Композицию, из которой состоит шнур, наносят на всю поверхность листа с целью получения однородного слоя с почти неизменной толщиной. Для этого используют устройство для вытягивания пленки (именуемое также фильмографом), которое располагают от одного края листа до другого противоположного. Таким образом наносят слой композиции, соответствующий массе в 20 г/м2, что составляет толщину порядка 20 мкм.

Операцию повторяют с новым слоем основы РЕТ с целью нанесения на него слоя композиции, соответствующего массе в 200 г/м2, что составляет толщину порядка 200 мкм.

Покрытые таким образом 2 листа РЕТ помещают в сушильный шкаф при 130°С на 5 минут для сшивания композиции.

Каждый из 2 листов затем приклеивается на защитный антиклеящий слой, состоящий из одного листа силиконовой пленки прямоугольной формы и с теми же размерами.

Полученные таким образом 2 слоя основы РЕТ подвергают описанным ниже испытаниям.

Тест на отрыв под углом 180° от пластины из нержавеющей стали

Клеящую способность определяют в тесте на отрыв (или peel) под углом 180° от пластины из нержавеющей стали, описанном в методике FINAT № 1, опубликованной в Manuel Technique FINAT 6ая версия, 2001 г. FINAT является национальной федерацией промышленников и изготовителей самоклеющихся этикеток. Принцип этого теста состоит в следующем.

Образец в форме прямоугольной полоски (25×175 мм) вырезают из основного слоя РЕТ, покрытого сшитой композицией, полученной заранее. 2/3 длины данного образца фиксируют (после удаления части соответствующего защитного антиклеящего слоя) на подложке, состоящей из пластины из нержавеющей стали. Полученное соединение оставляют на 20 минут при комнатной температуре. Затем помещают его в тяговое устройство, способное с помощью остающегося свободным конца прямоугольной ленты, осуществлять отрыв или отклеивание ленты под углом 180° со скоростью отделения 300 мм в минуту. С помощью устройства измеряют силу, необходимую для отклеивания ленты в данных условиях.

Результаты, соответствующие 2 массам, 20 и 200 г/м2, выражены в Н/см и приведены в нижеследующей таблице.

Тест моментальной адгезии (именуемый также тест с петлей)

Моментальную клеящую способность, или клейкость, определяют в тесте моментальной адгезии, называемом тестом с петлей, описанном в методике FINAT № 9, принцип которой состоит в следующем.

Образец в форме прямоугольной полоски (25×175 мм) вырезают из слоя основы РЕТ, покрытого сшитой композицией, полученной заранее. После удаления всего защитного антиклеящего слоя 2 конца этой ленты соединяют, образуя петлю, причем, клеевой слой находится с внешней стороны. 2 соединенных конца помещают в подвижный зажим тягового устройства, способный развивать скорость перемещения, равную 300 мм/минуту вдоль вертикальной оси с движением туда и обратно. Нижняя часть петли, помещенная вертикально, сначала соприкасается со стеклянной горизонтальной пластиной размером 25 мм на 30 мм на квадратной зоне со стороной, равной примерно 25 мм. С этого момента соприкосновения направление перемещения зажима меняется. Моментальной клеящей способностью является максимальное значение силы, необходимой для того, чтобы петля полностью отклеилась от пластины.

Результаты, относящиеся к 2 массам, 20 и 200 г/м2, выражены в Н/см2 и приведены в нижеследующей таблице.

Время сопротивления клеевого шва статическому сдвигу при 90°С

Сохранение при высокой температуре клеящей способности ранее полученного основного слоя РЕТ оценивают с помощью теста, в котором определяют время сопротивления клеевого шва статическому сдвигу при 90°С. Этот тест описан в методике FINAT № 8. Принцип состоит в следующем.

Образец в форме прямоугольной полоски (25×75 мм) вырезают из каждого из 2 предыдущих основных слоев РЕТ. После удаления всего защитного антиклеящего слоя часть полоски в виде квадрата со стороной 25 мм, расположенной на конце клеящей полоски, фиксируется на стеклянной пластине.

Опытную пластину, полученную таким образом, вносят посредством соответствующей основы в почти вертикальном положении в сушильный шкаф при 90°С, причем не приклеенная часть полоски длиной 50 мм располагается внизу пластины. После выравнивания температур остающуюся свободной часть полоски соединяют с грузом массой в 1 кг, причем, все устройство во время теста остается в сушильном шкафу при 90°С.

Под действием этого груза клеевой шов, который обеспечивает фиксацию полоски на пластине, подвергают усилию сдвига. Чтобы лучше следить за этим усилием, опытную пластину располагают фактически так, что образуется угол 2° относительно вертикали.

Замечают время, когда полоска начинает отрываться от пластины вследствие разрыва клеевого шва под действием этого усилия.

Для 2 масс, 20 и 200 г/м2, это время больше 24 часов продолжительности теста.

Температура, при которой происходит разрыв клеевого шва при статическом сдвиге

Сохранение при нагревании клеящей способности основного слоя РЕТ, полученного заранее, оценивают дополнительно в тесте, где определяют температуру, при которой происходит разрыв клеевого шва при статическом сдвиге. Этот тест также известен под английским названием Shear Adhesion Failure Temperature (SAFT).

Повторяют операции, описанные в предыдущем тесте, кроме того, что используют сушильный шкаф, первоначальная температура в котором равна 20°С как для первоначального выравнивания температур на опытной пластине, так и для всего устройства с грузом массой в 1 кг. В сушильном шкафу происходит запрограммированное повышение температуры из расчета 1,6°С в минуту.

Отмечают температуру, при которой полоска отрывается от пластины вследствие разрыва клеевого шва под действием этого усилия.

Для двух масс, 20 и 200 г/м2, эта температура выше 180°С.

Примеры 2-8

Повторяют пример 1 с композициями, указанными в следующей таблице.

Получают те же результаты по времени сопротивления клеевого шва статическому сдвигу при 90°С и по температуре, приводящей к разрыву клеевого шва статическому сдвигу.

Результаты теста на отрыв под углом 180° от пластины из нержавеющей стали и теста на моментальную адгезию также приведены в таблице, кроме некоторых не определенных значений (обозначенных как но).

| название | год | авторы | номер документа |

|---|---|---|---|

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ СНИМАЕМОЙ САМОКЛЕЯЩЕЙСЯ ЭТИКЕТКИ | 2008 |

|

RU2477739C2 |

| СПОСОБ СШИВАНИЯ И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2011 |

|

RU2592799C2 |

| ТЕРМОПЛАВКИЕ ЧУВСТВИТЕЛЬНЫЕ К ДАВЛЕНИЮ АДГЕЗИВЫ ДЛЯ БУМАЖНЫХ ЭТИКЕТОК | 2007 |

|

RU2415171C2 |

| ТЕРМОПЛАВКИЙ ПРИКЛЕИВАЮЩИЙСЯ ПРИ НАЖАТИИ КЛЕЕВОЙ СОСТАВ (HMPSA) ДЛЯ ОТСОЕДИНЯЕМОЙ САМОКЛЕЯЩЕЙСЯ ЭТИКЕТКИ | 2008 |

|

RU2476473C2 |

| ТЕРМООТВЕРЖДАЕМАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2550849C2 |

| САМОКЛЕЯЩЕЕСЯ МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2696454C1 |

| САМОКЛЕЯЩИЙСЯ АДГЕЗИВ (ВАРИАНТЫ) И ПЕНОМАТЕРИАЛ | 2008 |

|

RU2480500C2 |

| КОМПОЗИЦИЯ ДЛЯ ДОСТАВКИ ЛЕКАРСТВ, СОДЕРЖАЩАЯ СИЛИЛЬНЫЕ ПОЛИМЕРЫ | 2016 |

|

RU2737707C2 |

| САМОКЛЕЯЩАЯСЯ УСАДОЧНАЯ ЭТИКЕТКА И ИЗДЕЛИЕ С ЭТИКЕТКОЙ | 2008 |

|

RU2505573C2 |

| КЛЕЕВЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СМЕСИ БЛОКСОПОЛИМЕРОВ | 2006 |

|

RU2367675C2 |

Изобретение относится к клеевой композиции, сшиваемой при нагревании, самоклеющейся основе и ее применению для изготовления этикеток и/или самоклеющихся лент. Клеевая композиция содержит следующие компоненты:

А) смесь, состоящую из 20-85% полиуретана и 15-80% смолы, повышающей клейкость со среднечисловой молекулярной массой от 200 Да до 5 кДа, В) от 0,01 до 3% катализатора сшивания. Полиуретан содержит 2 концевые гидролизующиеся группы типа алкоксисилана и отвечает следующей формуле:

где R1 представляет собой двухвалентный углеводородный радикал, содержащий от 5 до 15 атомов углерода; R2 представляет собой двухвалентный радикал алкилен, содержащий от 1 до 4 атомов углерода; R3 представляет собой двухвалентный линейный радикал алкилен, содержащий от 1 до 3 атомов углерода; R4 и R5 представляют собой радикал алкил, содержащий от 1 до 4 атомов углерода; n представляет собой целое число такое, что среднечисловая молекулярная масса блока простого полиэфира формулы -[OR2]n- составляет от 300 Да до 30 кДа; m представляет собой целое число такое, что среднечисловая молекулярная масса полиуретана составляет от 600 Да до 60 кДа; р представляет собой целое число, равное 0, 1 или 2. Самоклеящуюся основу получают нагреванием клеевой композиции при температуре в интервале от 50 до 130°C, нанесением композиции на слой основы, и сшиванием композиции путем нагревания покрытой основы при температуре от 50 до 150°C. Изобретение позволяет повысить клеющую способность композиции, которая может сохраняться в широком диапазоне температур. 3 н. и 7 з.п. ф-лы, 1 табл., 8 пр.

1. Клеевая композиция, сшиваемая при нагревании, содержащая:

- А) смесь, состоящую из от 20 до 85% полиуретана, содержащего 2 концевые гидролизующиеся группы типа алкоксисилана и отвечающего формуле (I)

где

- R1 представляет собой двухвалентный углеводородный радикал, содержащий от 5 до 15 атомов углерода, который может быть ароматическим или алифатическим, линейным, разветвленным или циклическим;

- R2 представляет собой двухвалентный радикал алкилен, линейный или разветвленный, содержащий от 1 до 4 атомов углерода;

- R3 представляет собой двухвалентный линейный радикал алкилен, содержащий от 1 до 3 атомов углерода;

- R4 и R5, идентичные или различные, представляют собой каждый радикал алкил, линейный или разветвленный, с 1-4 атомами углерода, причем если имеется несколько радикалов R4 (или R5), то они могут быть идентичными или различными;

- n представляет собой целое число такое, что среднечисловая молекулярная масса блока простого полиэфира формулы -[OR2]n- составляет от 300 Да до 30 кДа;

- m представляет собой целое число такое, что среднечисловая молекулярная масса полимера формулы (I) составляет от 600 Да до 60 кДа;

- р представляет собой целое число 0, 1 или 2;

- от 15 до 80% соответствующей смолы, повышающей клейкость, со среднечисловой молекулярной массой, составляющей от 200 Да до 5 кДа, и выбранной из смол, которые могут быть получены:

- (i) полимеризацией терпеновых и фенольных углеводородов в присутствии катализаторов Фриделя-Крафтса или же

- (ii) полимеризацией альфа-метилстирола и, возможно, взаимодействием с фенолами; и

- В) от 0,01 до 3% катализатора сшивания,

причем количества, выраженные в виде процентного содержания соответствуют процентному содержанию мас./мас.

2. Клеевая композиция по п.1, отличающаяся тем, что полиуретан формулы (I) такой, что среднечисловая молекулярная масса составляет от 4 до 50 кДа и среднечисловая масса блока простого полиэфира формулы -[OR2]- составляет от 2 до 25 кДа.

3. Клеевая композиция по п.1 или 2, отличающаяся тем, что полиуретан формулы (I) такой, что:

- R1 выбран из одного из следующих двухвалентных радикалов, в формулах которых, приведенных ниже, показаны 2 свободные валентности:

- а) двухвалентный радикал, является производным изофорона:

- е) -(СH2)6- (или радикал гексаметилен);

- R2 представляет собой двухвалентный радикал этилен или изопропилен;

- R3 представляет собой двухвалентный радикал метилен или н-пропилен;

- R4 и R5 представляют собой каждый радикал метил или этил.

4. Клеевая композиция по п.1, отличающаяся тем, что полиуретан формулы (I) такой, что:

- R1 представляет собой двухвалентный радикал, происходящий от изофорона формулы

- R2 представляет собой двухвалентный радикал изопропилен;

- R3 представляет собой двухвалентный радикал н-пропилен;

- группа -Si(R4)p(OR5)3-p представляет собой радикал триметоксисилил.

5. Клеевая композиция по п.1, отличающаяся тем, что полиуретан формулы (I), где R2 является радикалом изопропиленом, имеет степень полимеризации от 1,3 до 1,6.

6. Клеевая композиция по п.1, отличающаяся тем, что используемые смолы, повышающие клейкость, могут быть получены способом (i).

7. Клеевая композиция по п.1, отличающаяся тем, что она содержит смесь, состоящую из

- от 40 до 65% полиуретана формулы (I) и

- от 35 до 60% смолы, повышающей клейкость.

8. Клеевая композиция по п.1, отличающаяся тем, что она содержит до 3% гидролизующегося производного алкоксисилана в качестве осушителя и предпочтительно производное триметоксисилана.

9. Самоклеящаяся основа, которая может быть получена способом, включающим:

- (а) предварительное нагревание при температуре от 50 до 130°C клеевой композиции, определенной в любом из пп.1-8, затем

- (b) нанесение композиции на слой основы, затем

- (с) сшивание композиции путем нагревания основы, покрытой таким образом, при температуре от 50 до 150°C.

10. Применение самоклеящейся основы по п.9 для изготовления этикеток и/или самоклеящихся лент.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Состав для бороалитирования стальных изделий | 1980 |

|

SU931800A1 |

| ПОЛИУРЕТАН И СОДЕРЖАЩАЯ ПОЛИУРЕТАН КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ И УПЛОТНЕНИЯ | 1999 |

|

RU2261875C2 |

Авторы

Даты

2013-12-20—Публикация

2008-12-15—Подача