Настоящее изобретение относится к фрикционным колодкам из спеченного материала, предназначенным для дисковых тормозов железнодорожных вагонов.

Более конкретно, настоящее изобретение относится к вышеуказанным фрикционным колодкам, обеспечивающим равномерное распределение давления по поверхности контакта накладок и диска при каждом торможении.

Известно множество типов колодок из спеченного материала, на опорной плите которых установлены отдельные накладки; кроме того, колодки содержат упругие элементы (пружины Бельвиля или специальные пластины), которые обеспечивают более равномерный контакт накладок с тормозным диском, поглощая деформацию опорной плиты из-за тепловой нагрузки, возникающей при торможении.

При отсутствии вышеупомянутых элементов накладки, контактирующие с диском, нагреваются и расширяются намного больше, чем накладки, не задействованные в торможении, что приводит к усилению данных явлений. Таким образом, некоторые части диска могут подвергаться локальным перегревам, а значит, повреждаться.

Использование фрикционных колодок, соответствующих настоящему изобретению, позволяет устранить вышеуказанные недостатки, в основном, за счет отсутствия металлических упругих элементов между накладками и опорной плитой.

Накладки, соответствующие настоящему изобретению, выполнены из первого спеченного материала, в который вставлены призматические элементы, при этом данные элементы выполнены из порошковой смеси, отличной от порошковой смеси, из которой выполнены накладки; таким образом, физические свойства призматических элементов отличаются от физических свойств остальных частей накладки, в частности, призматические элементы характеризуются другим коэффициентом расширения и повышенной сжимаемостью.

Задачей настоящего изобретения является создание фрикционных колодок из спеченного материала, используемых в дисковых тормозах железнодорожных вагонов, при этом данные колодки содержат опорную плиту, соединительный элемент, снабженный держателем колодки, который расположен под опорной плитой, и ряд накладок, расположенных над опорной плитой; данная колодка характеризуется тем, что каждая накладка снабжена, по меньшей мере, одной вставкой, причем накладка и вставка выполнены из различных порошковых смесей, коэффициент теплового расширения вставки отличен от коэффициента теплового расширения накладки и сжимаемость вставки превышает сжимаемость накладки.

Правая и левая колодки, соответствующие настоящему изобретению, снабжены 4 или 5 накладками из спеченного материала, при этом колодки зеркально симметричны.

При наличии 4 накладок площадь каждой накладки лежит в диапазоне от 30 до 38 см2.

При наличии 5 накладок площадь каждой накладки лежит в диапазоне от 27 до 30 см2.

Поверхность соприкосновения каждой накладки, соответствующей настоящему изобретению, с тормозным диском имеет форму многоугольника, в частности, кругового сектора.

Предпочтительно, чтобы накладка, соответствующая настоящему изобретению, была соединена с опорной плитой с помощью гвоздей/заклепок.

В соответствии с предпочтительным вариантом выполнения колодки, соответствующей настоящему изобретению, накладки установлены так, чтобы:

- серединная окружность каждой накладки касалась окружности, проходящей через центр накладки, при этом центр окружности совпадает с центром диска;

- центр масс общей площади трения лежал на оси элемента, выполненного в виде ласточкиного хвоста, позиция которого относительно центра диска определяется правилами UIC (международный союз железных дорог);

- накладки были достаточно разнесены для равномерного износа диска.

Высота каждой вставки, соответствующей настоящему изобретению, равна высоте накладки.

Каждая накладка, соответствующая настоящему изобретению, может содержать одну или несколько вставок.

Каждая вставка может быть расположена в накладке «островками», или материалы вставки и накладки могут быть расположены вперемежку.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения процентное содержание железа в порошковом материале вставки может быть существенно меньше процентного содержания железа в порошковом материале накладки.

Предпочтительно, чтобы коэффициент теплового расширения накладки составлял около 1,1·10-5 °С-1, а коэффициент теплового расширения вставки - около l,5·l0-5 °C-1.

Площадь каждой вставки, соответствующей настоящему изобретению, составляет от 19% до 26% от площади накладки.

Поперечное сечение вставки может быть ограничено ломаной или окружностью.

Накладка может быть установлена на плите с помощью одного, двух или трех гвоздей или заклепок.

Предпочтительно, чтобы элемент для соединения с держателем колодки был выполнен в виде ласточкиного хвоста, который соединен с опорной плитой с помощью гвоздей или сварного шва.

В соответствии с предпочтительным вариантом выполнения колодки, соответствующей настоящему изобретению, поверхность контакта опорной плиты и держателя накладок выполнена путем раскатки/штамповки данных элементов на половину толщины.

Предпочтительные варианты выполнения настоящего изобретения поясняются чертежами, на которых представлено следующее:

фигура 1 - вид сверху первой левой фрикционной колодки, соответствующей настоящему изобретению;

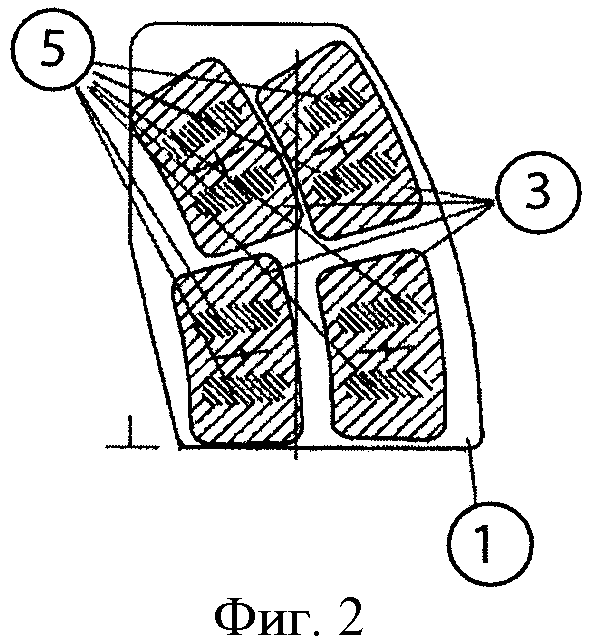

фигура 2 - вид сверху второй левой фрикционной колодки, соответствующей настоящему изобретению;

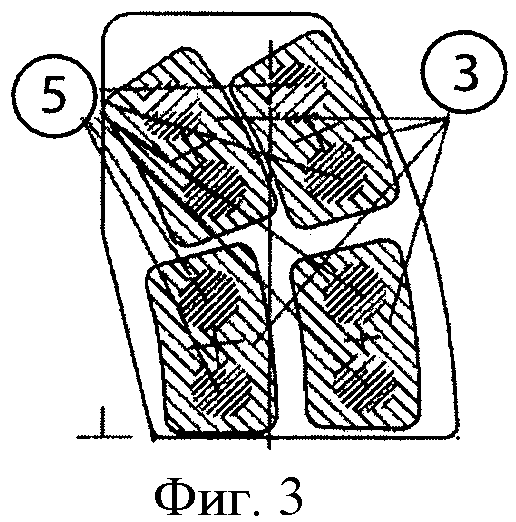

фигура 3 - вид сверху третьей левой фрикционной колодки, соответствующей настоящему изобретению;

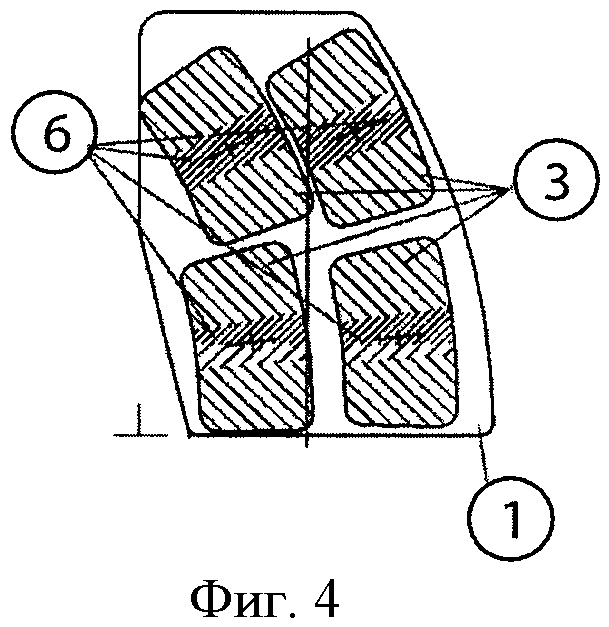

фигура 4 - вид сверху четвертой левой фрикционной колодки, соответствующей настоящему изобретению;

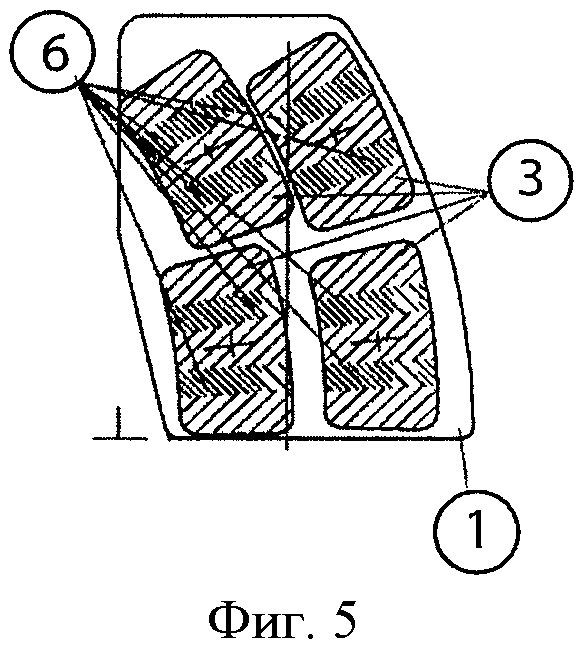

фигура 5 - вид сверху пятой левой фрикционной колодки, соответствующей настоящему изобретению;

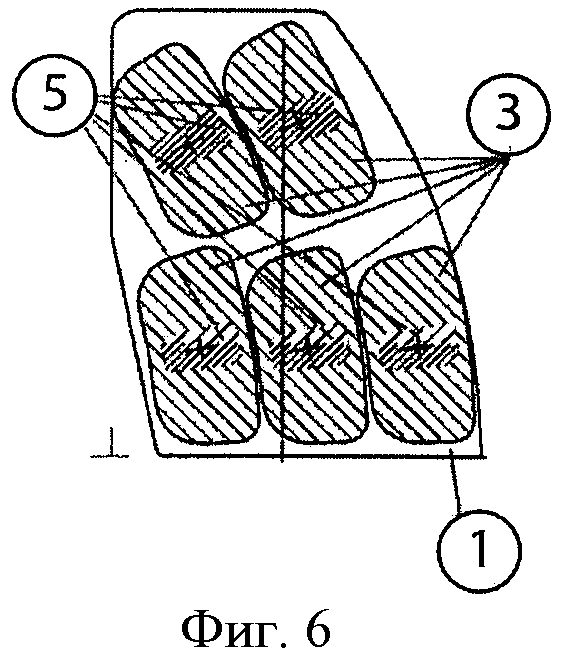

фигура 6 - вид сверху шестой левой фрикционной колодки, соответствующей настоящему изобретению;

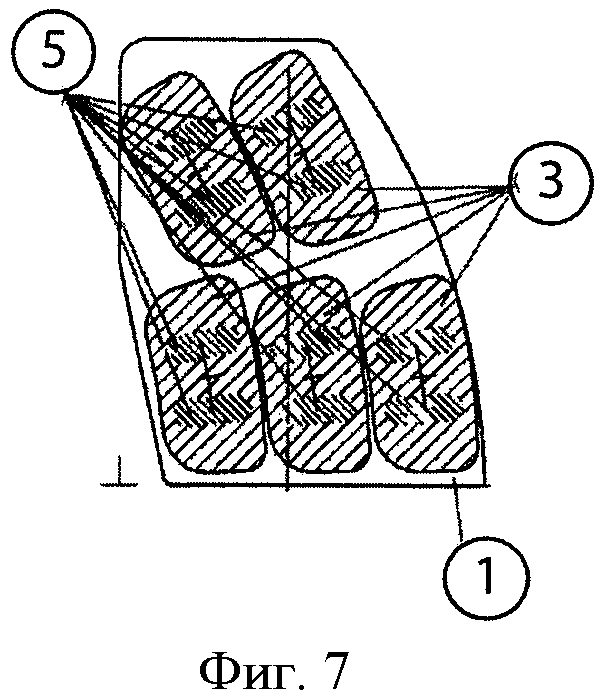

фигура 7 - вид сверху седьмой левой фрикционной колодки, соответствующей настоящему изобретению;

фигура 8 - вид сверху восьмой левой фрикционной колодки, соответствующей настоящему изобретению;

фигура 9 - вид сверху девятой левой фрикционной колодки, соответствующей настоящему изобретению;

фигура 10 - вид сверху десятой левой фрикционной колодки, соответствующей настоящему изобретению;

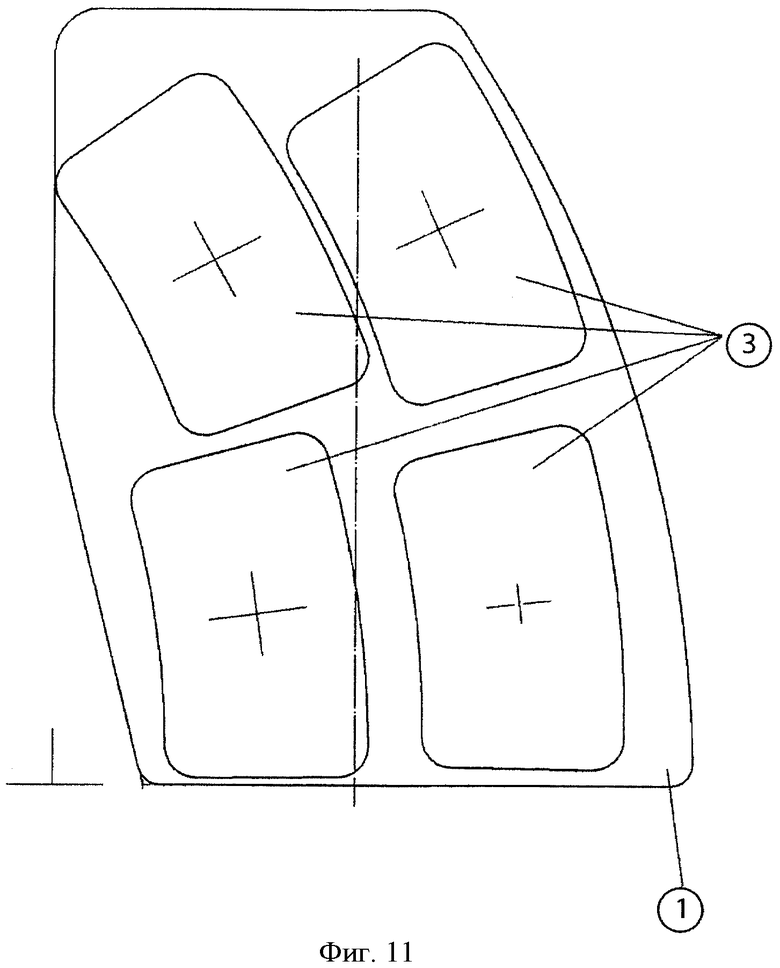

фигура 11 - вид спереди левой фрикционной колодки с четырьмя накладками;

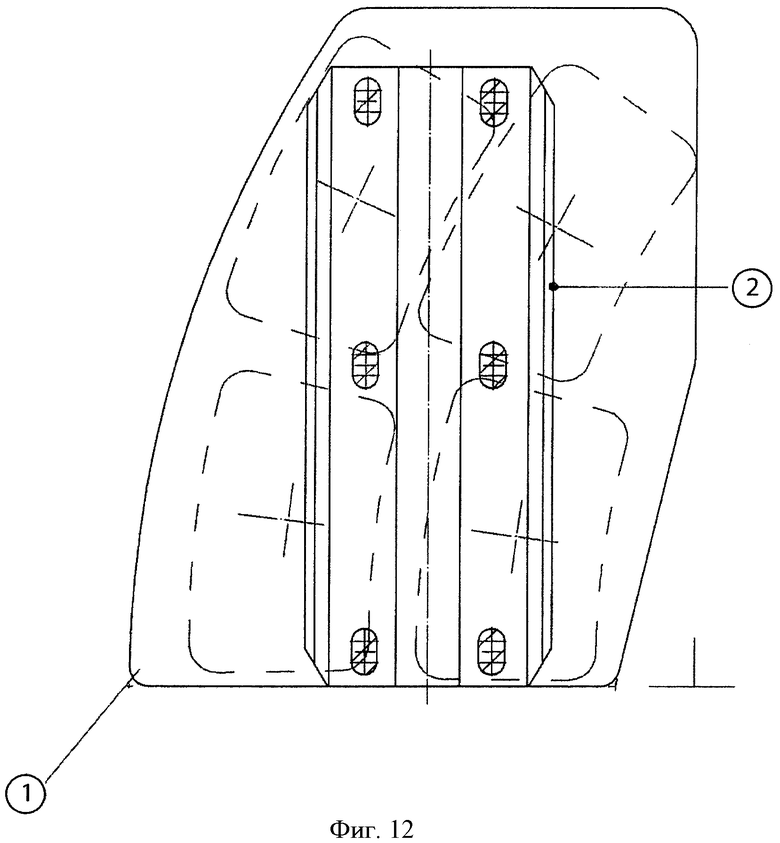

фигура 12 - вид сзади левой фрикционной колодки по фигуре 11;

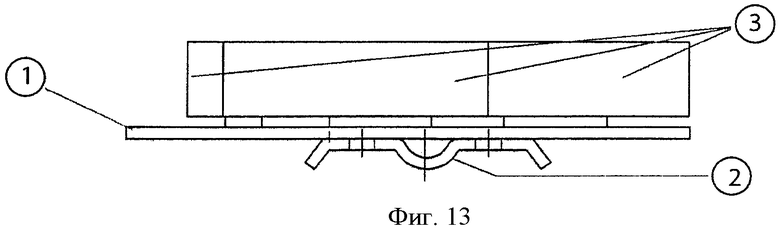

фигура 13 - вид сбоку левой фрикционной колодки по фигуре 11;

фигура 14 - вид спереди левой фрикционной колодки с пятью накладками;

фигура 15 - вид сзади левой фрикционной колодки по фигуре 14;

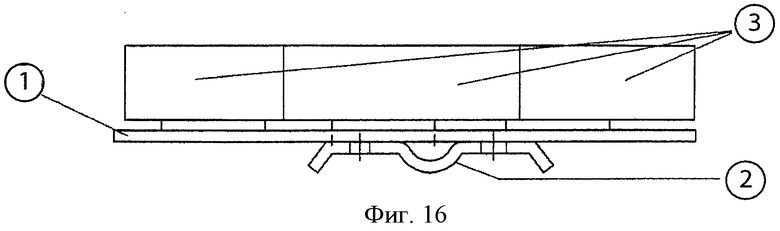

фигура 16 - вид сбоку левой фрикционной колодки по фигуре 15;

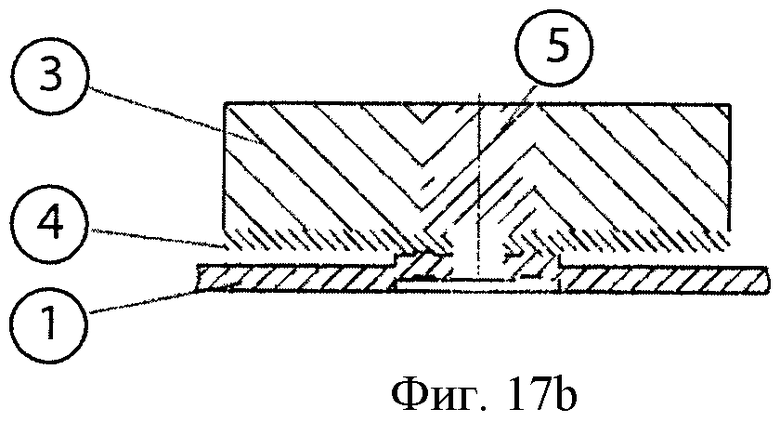

фигуры 17а и 17b - соответственно вид сверху и разрез накладки первого типа, содержащей вставку и фиксирующий гвоздь;

фигуры 18а и 18b - соответственно вид сверху и разрез накладки второго типа, содержащей вставку и фиксирующий гвоздь;

фигуры 19а и 19b - соответственно вид сверху и разрез накладки третьего типа, содержащей вставку и фиксирующий гвоздь;

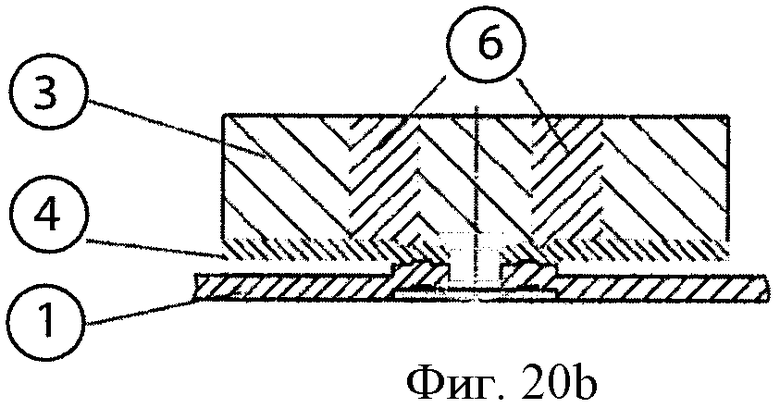

фигуры 20а и 20b - соответственно вид сверху и разрез накладки четвертого типа, содержащей вставку и фиксирующий гвоздь;

фигуры 21а и 21b - соответственно вид сверху и разрез накладки пятого типа, содержащей вставку и фиксирующий гвоздь;

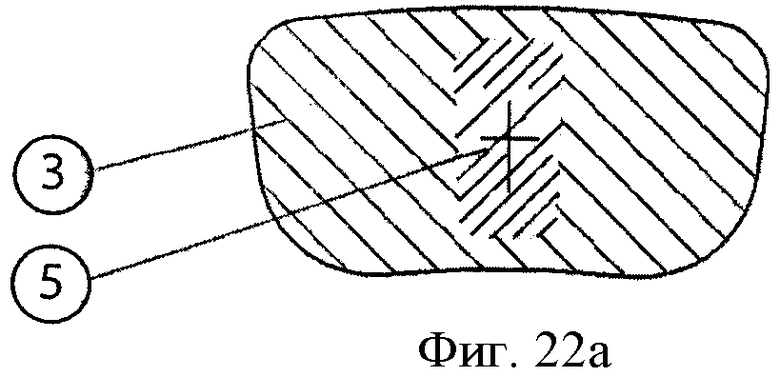

фигуры 22а и 22b - соответственно вид сверху и разрез накладки шестого типа, содержащей вставку и фиксирующий гвоздь;

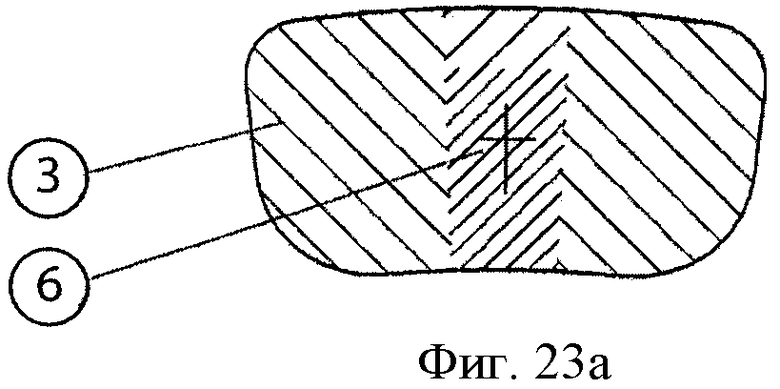

фигуры 23 а и 23b - соответственно вид сверху и разрез накладки седьмого типа, содержащей вставку и фиксирующий гвоздь;

фигуры 24а и 24b - соответственно вид сверху и разрез накладки восьмого типа, содержащей вставку и фиксирующий гвоздь;

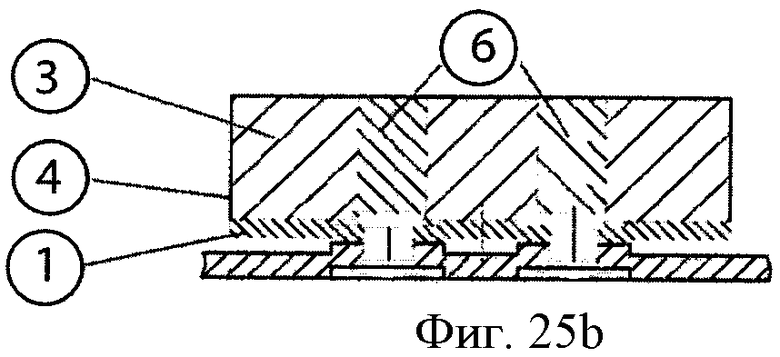

фигуры 25а и 25b - соответственно вид сверху и разрез накладки девятого типа, содержащей вставку и фиксирующий гвоздь;

фигуры 26а и 26b - соответственно вид сверху и разрез накладки десятого типа, содержащей вставку и фиксирующий гвоздь;

фигуры 27а и 27b - соответственно вид сверху и разрез накладки одиннадцатого типа, содержащей вставку и фиксирующий гвоздь;

фигуры 28а и 28b - соответственно вид сверху и разрез накладки двенадцатого типа, содержащей вставку и фиксирующий гвоздь;

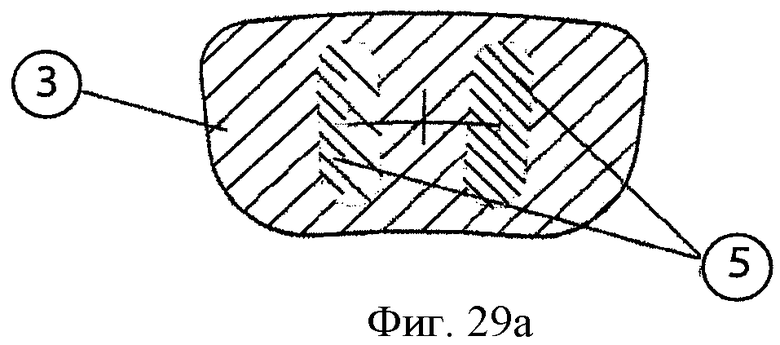

фигуры 29а и 29b - соответственно вид сверху и разрез накладки тринадцатого типа, содержащей вставку и фиксирующий гвоздь;

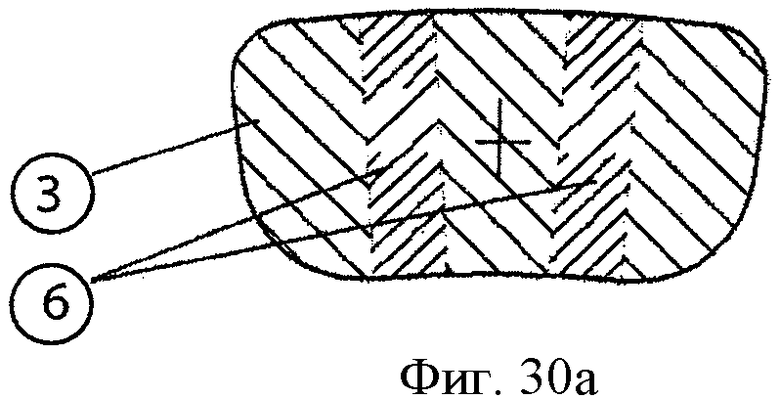

фигуры 30а и 30b - соответственно вид сверху и разрез накладки четырнадцатого типа, содержащей вставку и фиксирующий гвоздь;

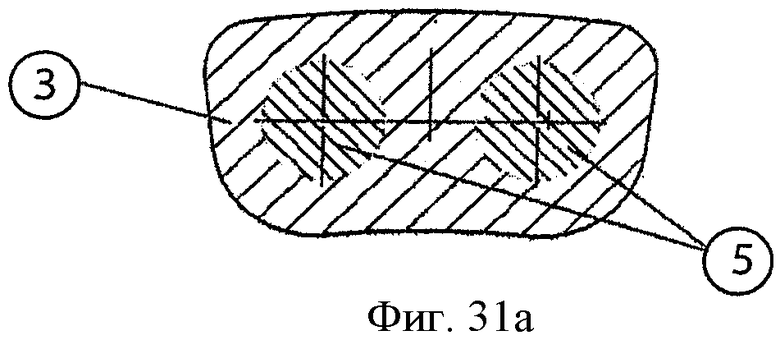

фигуры 31а и 31b - соответственно вид сверху и разрез накладки пятнадцатого типа, содержащей вставку и фиксирующий гвоздь;

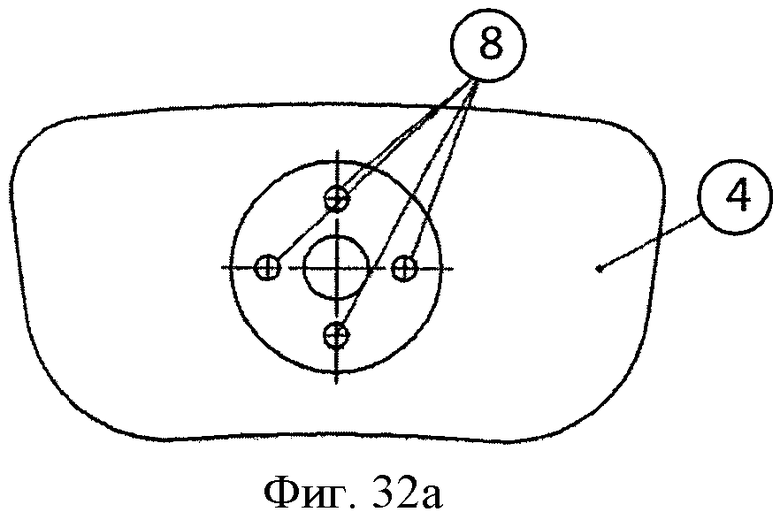

фигуры 32а, 32b и 32с - соответственно вид сверху и разрез металлической опоры накладки без фрикционного элемента и частичный разрез опорной плиты фрикционной колодки с одним фиксирующим гвоздем;

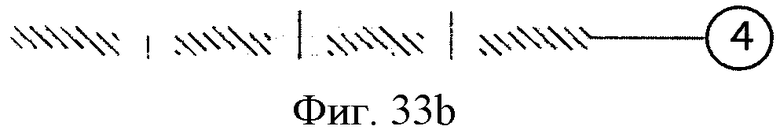

фигуры 33а, 33b и 33c - соответственно вид сверху и разрез металлической опоры накладки без фрикционного элемента и частичный разрез опорной плиты фрикционной колодки с тремя фиксирующими гвоздями;

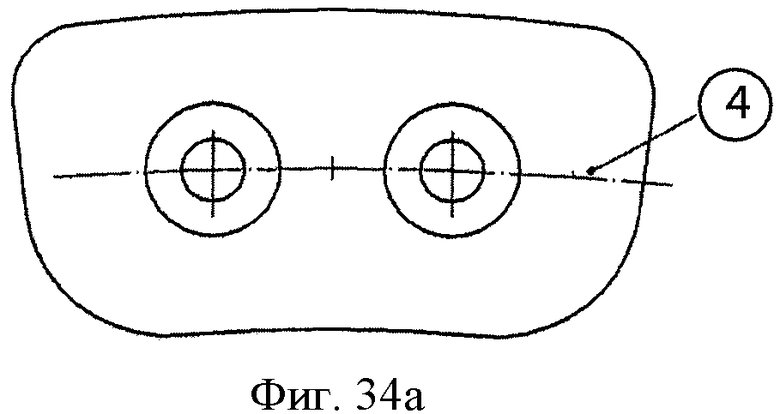

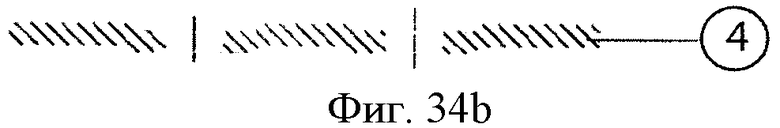

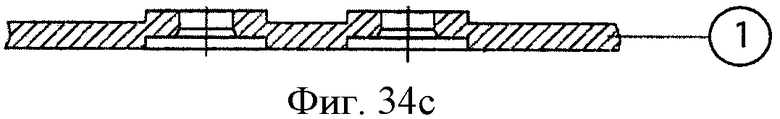

фигуры 34а, 34b и 34с - соответственно вид сверху и разрез металлической опоры накладки без фрикционного элемента и частичный разрез опорной плиты фрикционной колодки с двумя фиксирующими гвоздями.

Как видно из фигур, фрикционная колодка дискового тормоза, соответствующая настоящему изобретению, содержит опорную плиту 1, на одной стороне которой закреплен элемент, выполненный в виде ласточкиного хвоста 2, устанавливаемый на держателях (не показаны) колодки в соответствии с Европейскими стандартами (правилами UIC), а на другой стороне с помощью гвоздей/заклепок зафиксированы несколько накладок 3 из спеченного материала, приваренных или припаянных к металлическим опорам 4 (фигуры 1-10).

В зависимости от области применения колодок число накладок 3 в правой или левой колодке может быть равно четырем или пяти.

При наличии четырех накладок 3 площадь трения каждой накладки 3 равна от 30 до 38 см2 , а при наличии пяти накладок - от 27 до 30 см2.

В частности, четыре накладки 3 должны быть установлены в тормозах поездов, перемещающихся со скоростью до 200 км/ч, при этом внешний диаметр тормозного диска равен 640 мм (площадь накладки 38 см2) или до 610 мм (площадь накладки 30 см2) (фигуры 1-5).

Пять накладок 3 должны быть установлены в тормозах поездов, перемещающихся со скоростью более 200 км/ч (площадь накладки 30 см2) (фигуры 6-10).

Поверхность контакта каждой накладки 3 с диском ограничена ломаной; в частности, на фигурах накладки имеют форму круговых секторов.

Каждая накладка 3 соединена с металлической опорой 4 путем сварки/пайки (фигуры 17-31).

Накладки 3 зафиксированы на плите 1 с помощью гвоздей/заклепок и разнесены для соответствия следующим условиям:

- серединная окружность каждой накладки 3 касается окружности, проходящей через центр накладки 3, при этом центр окружности совпадает с центром диска;

- центр масс общей поверхности трения лежит на оси элемента, выполненного в виде ласточкиного хвоста, позиция которого относительно центра диска определяется правилами UIC (международный союз железных дорог);

- накладки 3 достаточно разнесены для равномерного износа диска.

В настоящем изобретении между накладками 3 и опорной плитой 1 (которые всегда крайне необходимы) отсутствуют упругие металлические элементы; вместо этого в накладку 3, выполненную из порошковой смеси X, вставлены один или два призматических элемента 5, выполненные из порошковой смеси Y, отличной от смеси X;

таким образом, физические свойства призматических элементов 5 отличаются от физических свойств остальной части накладки, в частности, элементы 5 характеризуются другим коэффициентом теплового расширения и большей сжимаемостью.

Обычно фрикционные колодки дисковых тормозов выполняют посредством спекания смесей, содержащих медный порошок (до 70%), железный порошок (до 35 %) и другие порошки, к примеру, графитовые, хромовые и молибденовые порошки, которые присутствуют в малых количествах.

Коэффициент теплового расширения меди существенно превышает коэффициент теплового расширения железа, поэтому призматические элементы содержат значительно меньше железа, чем остальная часть накладки. Коэффициент теплового расширения порошковой смеси Х обычно равен около 1,1·10-5 °С-1, а порошковой смеси Y - 1,5·10-5 °С-1 и выше.

Как известно, процентное содержание железного порошка в смеси также влияет на ее сжимаемость после спекания.

В соответствии с настоящим изобретением смесь Y содержит меньше железного порошка, чем смесь X, из которой состоит накладка 3, поэтому сжимаемость смеси Y примерно на 25 % превышает сжимаемость смеси X.

Благодаря большему тепловому расширению и большей сжимаемости призматических элементов 5 все накладки 3 контактируют при торможении с диском, при этом допускается температурная деформация опорной плиты 1.

В зависимости от области применения колодки сумма поверхностей трения призматических элементов 5 составляет от 19% до 26% от общей поверхности трения накладки 3. В частности, в тормозах поездов, перемещающихся со скоростью до 200 км/ч, должны быть использованы поверхности трения со следующим отношением:

- междугородный поезд : 19%,

- TSR : 20%,

- AGC : 25%.

В тормозах поездов, перемещающихся со скоростью более 200 км/ч, должны быть использованы поверхности трения со следующим отношением:

- ETR 460-500 : 20%,

- TGV,AGV : 26%.

Сечение (параллельное поверхности трения) призматического элемента 5, вставленного в накладку 3, может быть ограничено ломаной (к примеру, прямоугольником, трапецией, пятиугольником, шестиугольником и т.д.) или окружностью.

Высота призматических элементов 5 равна высоте накладки 3, причем элементы вставлены в накладку и ориентированы так, чтобы их собственная ось была перпендикулярна серединной окружности, проходящей через центр накладки; кроме того, элементы должны быть достаточно разнесены и симметричны относительно центра накладки.

В качестве альтернативы может быть предусмотрена накладка 3 из двух материалов Х и Y с вышеупомянутыми свойствами, при этом данные материалы расположены вперемежку с образованием трех или пяти секторов, выполненных из различных материалов и чередующихся вдоль окружности (фигуры 17-31).

Поверхность трения материала Y составляет от 18% до 26% от общей поверхности накладки в зависимости от конструктивных решений и областей применения накладок.

В данном случае собственная ось секторов из материала Y 6 перпендикулярна серединной окружности, которая проходит через центр накладки 3. Все секторы из материала Х имеют одинаковую площадь. Из пяти секторов два выполнены из материала Y6.

При наличии трех секторов сектор из материала Y расположен в середине накладки симметрично ей.

Если колодки, соответствующие настоящему изобретению, подвергаются сильным вибрациям, то в накладку 3 из материала Х вставлены призматические элементы 5 из материала Y, причем:

- один или два призматических элемента вставлены в накладку тормозов AGC и TSR (фигуры 1-3);

- один или два призматических элемента вставлены в накладку тормозов TGV и AGV (фигуры 6-8).

Секторы из материала Y располагают между накладками 3 из материала Х в следующих случаях:

- один или два призматических элемента вставлены в накладки тормозов междугородных поездов (фигуры 4-5);

- один или два призматических элемента вставлены в накладки тормозов поездов

ETR 460-500 (фигуры 9-10).

Четыре/пять накладок 3 тормозной колодки жестко зафиксированы на опорной плите 1 с помощью заклепок или гвоздей.

Опорная плита 1 и металлические опоры, приваренные или припаянные к спеченным накладкам, раскатываются/штампуются на половину толщины для получения плоских поверхностей, которые ограничивают область контакта опорной плиты 1 и металлической опоры 4 накладок 3, что улучшает рассеивание тепловой энергии, возникающей при торможении, благодаря циркуляции воздуха.

В зависимости от области применения колодок возможны три варианта фиксации спеченных накладок 3 на опорной плите 1.

В соответствии с первым вариантом (фигуры 1-5) каждая накладка снабжена одной заклепкой/гвоздем, расположенными с учетом центра накладки (фиг. 17-21). На поверхностях контакта опорной плиты 1 и накладки 3 предусмотрено четыре выступа 7 и четыре отверстия 8 (раскатка/штамповка на половину толщины опорной плиты 1 - металлической опоры накладок), которые предотвращают поворот накладки 3 из-за различных периферических скоростей ее скольжения и уменьшают импульс, приложенный к заклепкам/гвоздям (фигуры 32а и 32b).

В соответствии со вторым вариантом (фигуры 6-10) предусмотрены два гвоздя/заклепки, расположенных на серединной окружности поверхности кругового сектора (накладки 3), при этом окружность проходит через центр накладки и гвозди/заклепки отстоят на равное расстояние от центра (фигуры 22-26).

В соответствии с третьим вариантом каждая накладка 3 снабжена тремя гвоздями/заклепками, одна из которых расположена в центре накладки 3, а две другие - на серединной окружности, проходящей через центр, при этом два гвоздя/заклепки отстоят на равном расстоянии от центра (фигуры 27-31).

Выбор между одним, двумя или тремя гвоздями/заклепками зависит от интенсивности рабочих вибраций и типа поезда:

- AGC, TSR: 3 гвоздя/заклепки для каждой накладки;

- междугородный, TGV, AGV: 2 гвоздя/заклепки для каждой накладки;

- ETR460 - 500: один гвоздь/заклепка для каждой накладки.

Настоящее изобретение описано в отношении некоторых предпочтительных вариантов его выполнения; очевидно, что данное изобретение может быть изменено без отступления от объема, определенного прилагаемой формулой изобретения.

Изобретение относится к области фрикционных колодок из спеченного материала, предназначенных для дисковых тормозов железнодорожных вагонов. Фрикционная колодка содержит опорную плиту, соединительный элемент и ряд накладок из фрикционного материала, расположенных над опорной плитой. Соединительный элемент снабжен держателем колодки, расположенным под опорной плитой. Каждая накладка содержит вставку, при этом накладка и вставка выполнены из различных порошковых смесей. Вставка имеет более высокий коэффициент теплового расширения и более высокую сжимаемость по сравнению с накладкой. Поверхность, занимаемая вставкой, составляет от 19% до 26% от общей площади одной накладки. Достигается обеспечение равномерного распределения давления по поверхности контакта накладок и диска при каждом торможении. 15 з.п. ф-лы, 55 ил.

1. Фрикционная колодка из спеченного материала, предназначенная для дисковых тормозов железнодорожных вагонов, содержащая опорную плиту, соединительный элемент, снабженный держателем колодки, который расположен под опорной плитой, и ряд накладок из фрикционного материала, расположенных над опорной плитой, причем каждая накладка содержит, по меньшей мере, одну вставку, при этом накладка и вставка выполнены из различных порошковых смесей, отличающаяся тем, что, по меньшей мере, одна вставка имеет более высокий коэффициент теплового расширения и более высокую сжимаемость по сравнению с указанной накладкой, при этом поверхность, занимаемая по меньшей мере одной вставкой, составляет от 19% до 26% от общей площади одной накладки.

2. Колодка по п.1, отличающаяся тем, что каждая левая или правая колодка содержит 4 или 5 накладок из спеченного материала, при этом колодки зеркально симметричны.

3. Колодка по п.1, отличающаяся тем, что при наличии 4 накладок каждая накладка занимает площадь от 30 до 38 см2.

4. Колодка по п.1, отличающаяся тем, что при наличии 5 накладок каждая накладка занимает площадь от 27 до 30 см2.

5. Колодка по п.1, отличающаяся тем, что поверхность контакта каждой накладки с тормозным диском ограничена ломаной, в частности, круговым сектором.

6. Колодка по п.1, отличающаяся тем, что накладки соединены с опорной плитой с помощью гвоздей/заклепок.

7. Колодка по п.1, отличающаяся тем, что накладки расположены так, что:

- серединная окружность каждой накладки касается окружности, центр которой совпадает с центром диска, при этом окружность проходит через центр указанной накладки;

- центр масс общей поверхности трения лежит на оси элемента, выполненного в виде ласточкиного хвоста, позиция которого относительно центра диска определяется правилами международного союза железных дорог;

- накладки разнесены для равномерного износа диска.

8. Колодка по п.1, отличающаяся тем, что, по меньшей мере, одна вставка имеет высоту, равную высоте накладки.

9. Колодка по п.1, отличающаяся тем, что каждая накладка содержит, по меньшей мере, одну вставку.

10. Колодка по п.1, отличающаяся тем, что каждая вставка полностью окружена материалом накладки или материалы вставки и накладки расположены вперемежку.

11. Колодка по п.1, отличающаяся тем, что процентное содержание железа в порошковой смеси, из которой состоит, по меньшей мере, одна вставка, меньше процентного содержания железа в порошковой смеси, из которой состоит накладка.

12. Колодка по п.1, отличающаяся тем, что коэффициент теплового расширения спеченного материала накладки составляет, в основном, 1,1·10-5 °С-1, а коэффициент теплового расширения спеченного материала вставки, в основном, 1,5·10-5 °С-1.

13. Колодка по п.1, отличающаяся тем, что поперечное сечение накладки ограничено ломаной или окружностью.

14. Колодка по п.1, отличающаяся тем, что накладки закреплены на плите с помощью одного, двух или трех гвоздей/заклепок.

15. Колодка по п.1, отличающаяся тем, что элемент для соединения с держателем колодки выполнен в виде ласточкиного хвоста, который соединен с опорной плитой с помощью гвоздей или сварного шва.

16. Колодка по любому из пп.1-15, отличающаяся тем, что поверхность контакта опорной плиты и опоры накладок выполнена посредством раскатки/штамповки на половину толщины.

| US 5191955 A, 09.03.1993 | |||

| EP 0459917 A1, 04.12.1991 | |||

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2159368C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| RU 2005141588 A, 10.07.2007 | |||

| DE 102006044816 A1, 10.04.2008 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2013-12-20—Публикация

2009-05-15—Подача