Изобретение относится к гаражному оборудованию, в частности к станкам для срезания фрикционных накладок с колодок колесного тормоза.

Известен станок для снятия фрикционных накладок с колодок колесного тормоза, содержащий станину и планшайбу для крепления обрабатываемых колодок, привод вращения планшайбы и нож, снабженный механизмом его перемещения относительно планшайбы.

Недостатком известного станка является отсутствие его универсальности, так как на нем невозможно обрабатывать колодки различных типоразмеров без дополнительной переналадки (замены планшайбы), поскольку каждая планшайба предназначена для обработки одного типоразмера.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок, содержащий станину и установленный на ней с возможностью поворота опорный элемент для колодок с приводом, установленный на станине с возможностью фиксированного поворота на опоре нож и по меньшей мере один ролик, установленный на станине с возможностью взаимодействия с обрабатываемой КОЛОДКОЙ.

Недостатком известного станка является необходимость его переналадок, для которых необходимо много трудоемких операций, требующих значительных временных затрат, снижающих производительность станка. Этот недостаток обусловлен тем, что при переналадке станка с одного типоразмера колодок на другой производят смену опорного злемента, перестановку реборд, роликов и регулировки хода гидроцилиндров привода и положения опоры ножа.

Кроме того, станок не обеспечивает надежности крепления обрабатываемой колодки, что обусловлено недостаточной устойчивостью колодки под действием значительных сил резания.

Цель изобретения - снижение трудоемкости, обеспечение универсальности станка и повышение надежности закрепления колодок.

Указанная цель достигается тем, что в станке, содержащем станину, на которой смонтированы с возможностью поворота опорныйузел для установки колодки, оборудованный приводом его поворота, шарнирная опора с закрепленным на ней ножом и по меньшей мере один ролик, прижимаемый к наружной поверхности срезаемой фрикционной накладки, опорный узел выполнен в виде установленного на оси барабана с призматическими опорами для

взаимодействия с внутренней поверхностью обода обрабатываемой колодки, опора ножа выполнена в виде подпружиненного коромысла, установленного с возможностью ограниченного поворота на поворотном рычаге, а ролик размещен на поворотной каретке, шарнирно ; акрепленной на другом поворотном рычаге, связанном пружиной растяжения со станиной.

причем между поворотными рычагами установлена по меньщей мере одна пружина сжатия, а каретка кинематически связана с одним плечом коромысла.

Кроме того, поворотные рычаги шармирно закреплены на оси барабана, кинематическая связь каретки с кором.(слом выполнена по меньшей мере в виде одной тяги, а поворот коромысла ограничен регулируемым упругим ограничителем,

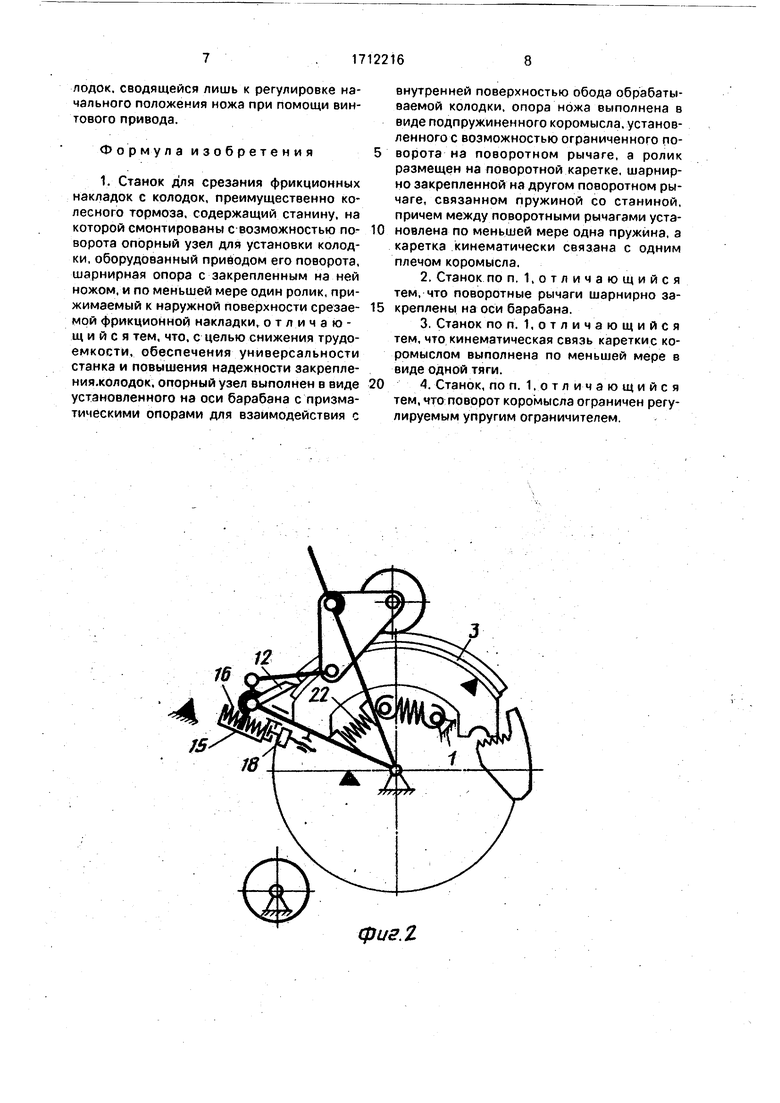

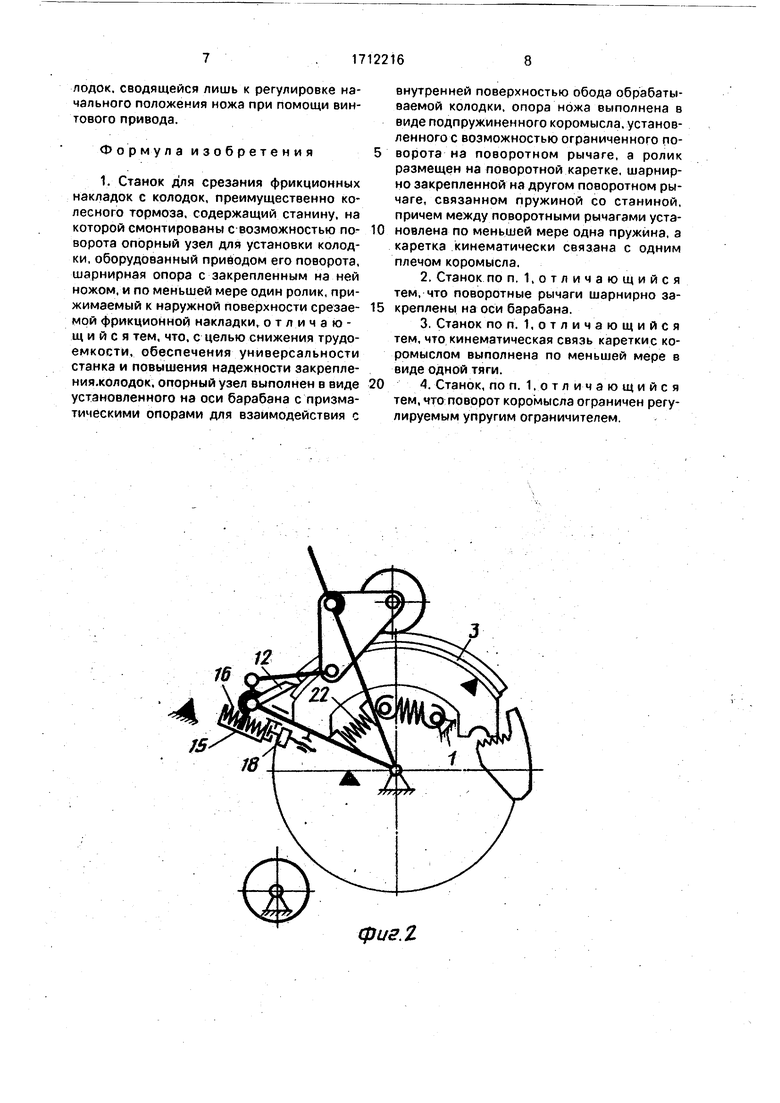

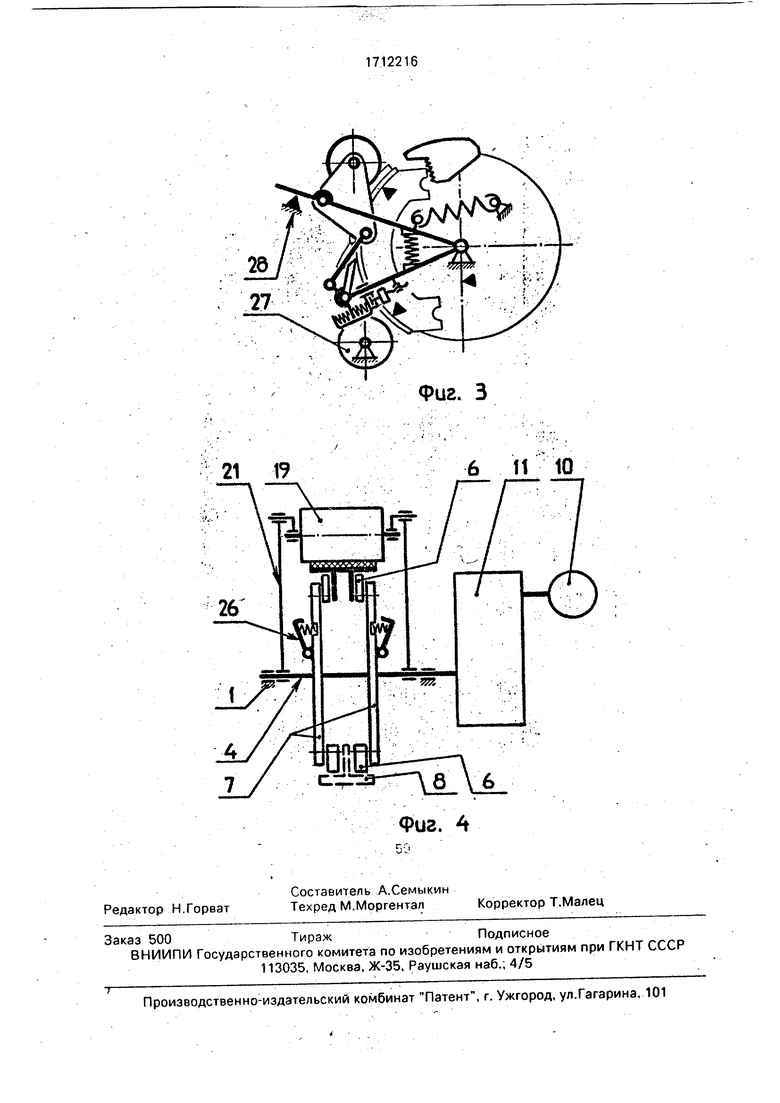

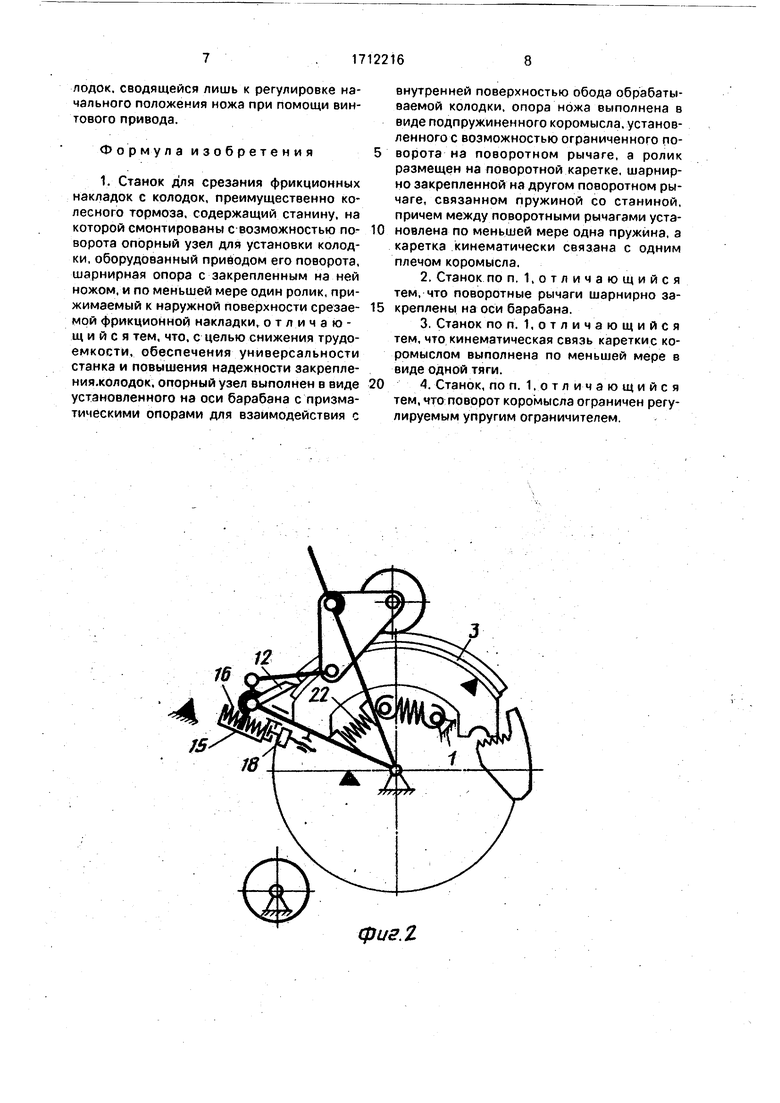

На фиг. 1 изображена частичная кинематическая схема предлагаемого станка в процессе установки колодки с накладкой; на фиг. 2 - то же, в процессе закрепления колодки; на фиг. 3-то же, в процессе срезания

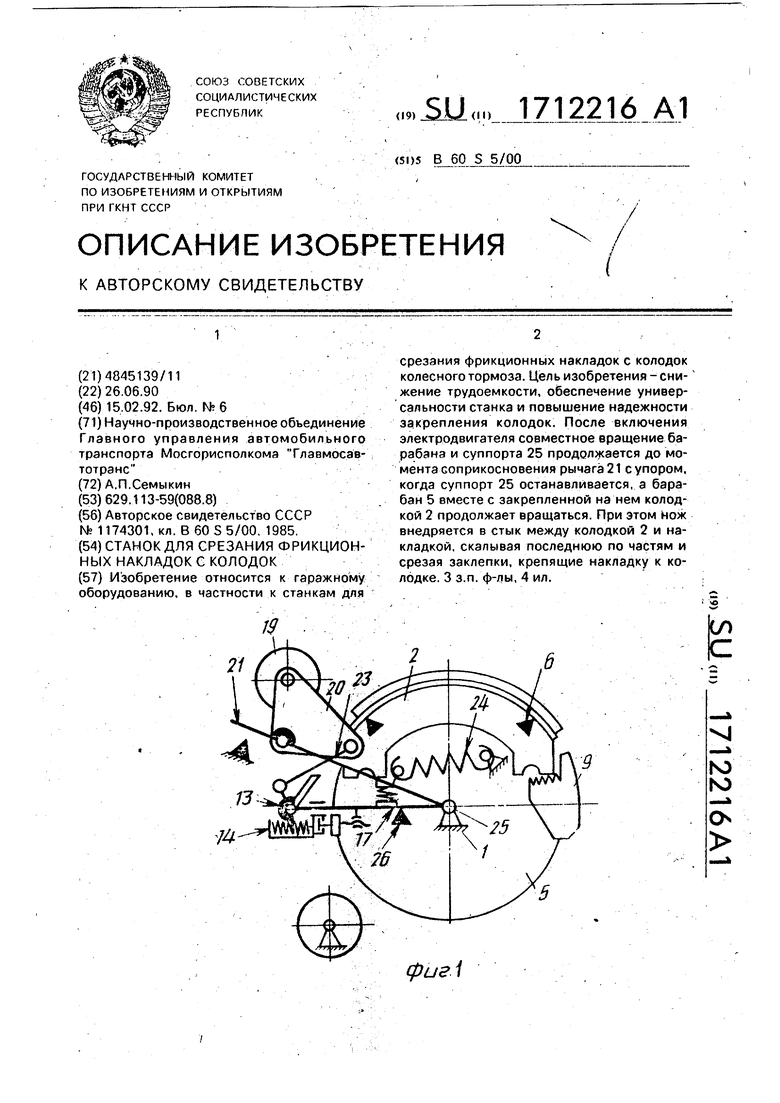

накладки; на фиг. 4 - общая кинематическая схема станка.

Станок содержит станину 1 и установленный на ней с возможностью поворота опорный элемент для колодок 2 с закрёпленными на них фрикционными накладками 3. Огюрный элемент выполнен в виде установленного на оси 4 барабана 5 с закрепленными на нем призматическими опорами 6 для взаимодействия с внутренней поверхностью обода колодки 2. Барабан 5 выполнен в виде двух дисков 7. Барабан 5 имеет две позиции для установки колодок 2 и 8 различного поперечного сечения. Каждая позиция образована призматическими опор ами 6 и упорами 9.

Барабан снабжен приводом, включающим в себя электродвигатель 10 и редуктор

,

Опора ножа 12 выполнена в виде коромысла 13, снабженного регулируемым упругим ограничителем И поворота. Ограничитель 14 образован установленными в корпусе 15 пружинами 16 сжатия, между которыми размещено первое плечо

коромысла 13, на котором неподвижно закреплен нож 12. Коромысло 13 шарнирно закреплено на спаренном поворотном рычаге 17, установленном на оси барабана. Корпус 15 установлен с возможностью перемещения на рычаге 17 и снабжен винтовым приводом 18 указанного перемещения. Станок снабжен прижимным роликом

19,размещенным на поворотной каретке

20,шарнирно закрепленной на спаренном поворотном рычаге 21. установленном на

оси барабана. Между спаренными рычагами установлены пружины 22 сжатия, стремящиеся их развести друг от друга/

Каретка 15 соединена двумя тягами 23 со вторым плечом коромысла 13. Одним концом каждая тяга шарнирно соединена с кареткой, другим - с указанным плечом коромысла 13. На поворотном рычаге 21 закреплен один: конец пружины 24; растяжения. Другим концом пружина 24 соединена со станиной 1.

Поворотные рычаги 17 и 21, между которыми установлены пружины 22, образуют суппорт 25. Весь суппорт нагружен пружиной 24 в направлении поворота по часовой стрелке (по схеме). Для фиксации суппорта относительно барабана последний оснащен упором 26 одностороннего действия, который может быть выполнен в виде подпружиненной защелки (фиг. 4).

Станок снабжен также дополнительным, размещенным на станине 1 под барабаном , ррликом 27 , служащим для поддержания колодки в заключительной фазе срезания с нее накладки. На станине Т неподвижно закреплен упор 28, предназначенный для взаимодействия с рычагом 21,

Станок работает следующим образом.

Для установки колодки 2 в барабан суппорт 25 отводят против часовйй стрелки (по схеме), барабан вручную за спареннЫй рычаг 21 до тех пор, пока ролик 19 не освободит достуН к барабану 5, который предварительно установлен таким образом, чтобы верхнее положение занимала подходящая для обрабатываемой колодки позиция. При этом преодолевается усилие пружины 24, а после касания рычагом 17 упора 26 - также и усилие пружин 22. Затем обрабатываемая колодка 2 устанавливается внутренней поверхностью обода на призматические опоры б так, чтобы один из концов ребра колодки касался упора 9..

Затем суппорт 25 освобождают от усилия принудительного отвода, и под действием пружин 22 и 24 суппорт занимает положение, показанное на фиг. 2. Принтом при помощи винтового привода 18 регулируют положение ноже 12 таким образом, чтобы его острие входило в стык накладки 3 колодки 2, в результате чего под действием пружин 22 и 24 суппорт 25 через цепь элементов: нож 12 -; коромысло 13-тяги 23 - каретка 20- прижимной ролик 19, прижимает колодку 2 к призматическим опорам 6 и упору 9.

Затем включают электродвигатель 10, в результате чего барабан 5 вместе с суппортом 25 начинает вращаться против часовой стрелки (по схеме).

Совместное вращение барабана и суппорта продолжается до момента соприкосновения рычага 21 с упором 28, когда суппорт 25 останавливается, а барабан 5 5 вместе с закрепленной на нем колодкой 2 продолжает вращаться. При этом нож 12 начинает внедряться в стык между колодкой 2 и накладкой 3, скалывая последнюю.по частям и срезая заклепки, крепящие накладку к колодке. Одновременно усилие резания, передаваемое упомянутой цепью элементов нож 12 - ролик 19 на упор 28 (через спаренный рычаг 21), выполняет дополнительно две функции: с одной стороны

5 создает вращающий момент на коромысло 13 и прижимает нож 12 к поверхности обода колодки 2 (причем усилие пружины 16 ограничиТеля 14 преодолевается значительным усилием резания), а с другой стороны прижимает колодку 2 к призматическим опорам 6 роликом 19 пропорционально самому усилию резания (при этом коэффициент пропорциональности,определяемый размерами элементов цепи нож 12 - ролик

5 19. подбирается таким образом, чтобы колодка в процессе срезания с нее накладки 3 не отрывалась ножом 12 от призматических опор 6). Таким образом, плавающая конструкция ножа устраняет необходимость точного совпадения радиусов колодки и барабана, что расширяет номенклатуру колодок, обрабатываемых на станине без существенных переналадок последнего.

На заключительной стадии срезания на5 кладки 3 эффективность прижима колодки 2

, роликом 19 в связи с его приближением к

одной из призматических опор снижается,

что компенсируется прижимным действием

ножа 12 на колодку 2 (описано выше) при

0 постоянном уменьшении момента от силы резания относительно упора 9, стремящегося оторвать колодку 2 рт призматических опор 6. Возможный для отдельных типов колодок отрыв от призматических опор 6 на

5 заключительной стадии срезания накладок ограничивается до незначительной величины роликом 27, который установлен с таким зазором по отношению к барабану, который . обеспечивает беспрепятственное враще0 ние барабана с закрепленной колодкой 2 любого типа из обрабатываемых на данном станке..

Использование предлагаемого технического решения позволит снизить трудоемкость обработки колодок, расширить номенклатуру обрабатыв1аемых колодок и одновременно повысить надежность закрепления Колодок, значительно уменьшить время переналадки станка при переходе к другому типоразмеру обрабатываемых колодок, сводящейся лишь к регулировке начального положения ножа при помощи винтового привода.

Формула изобретения

1. Станок для срезания фрикционных накладок с колодок, преимущественно колесного тормоза, содержащий станину, на которой смонтированы с возможностью поворота опорный узел для установки колодки, оборудованный приводом его поворота, шарнирная опора с закрепленным на ней ножом, и по меньшей мере один ролик, прижимаемый к наружной поверхности срезаемой фрикционной накладки, отличающийся тем, что. с целью снижения трудоемкости, обеспечения универсальности станка и повышения надежности закрепленияжолодОк, опорный узел выполнен в виде установленного на оси барабана с призматическими опорами для взаимодействия с

внутренней поверхностью обода обрабатываемой колодки, опора ножа выполнена в виде подпружиненного коромысла, установленного с возможностью ограниченного поворота на поворотном рычаге, а ролик размещен на поворотной каретке, шарнирно закрепленной на другом поворотном рычаге, связанном пружиной со станиной, причем между поворотными рычагами установлена по меньшей мере одна пружина, а каретка кинематически связана с одним плечом коромысла.

2.Станок по п. 1.отличающийся тем, что поворотные рычаги шарнирно закреплены на оси барабана.

3.Станок по п. 1,отличающийся тем, что кинематическая связь кареткис коромыслом выполнена по меньшей мере в виде ОДНОЙ тяги.

4. Станок, по п. 1.0 т л и ч а ю щ и и с я тем, что поворот коромысла ограничен регулируемым упругим ограничителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для снятия фрикционных накладок с колодок колесного тормоза | 1983 |

|

SU1174301A1 |

| Стенд для срезания заклепок изношенных накладок тормозных колодок | 1977 |

|

SU642073A1 |

| Станок для срезания накладок тормозных колодок | 1985 |

|

SU1301585A1 |

| Стенд для срезания заклепок изношенных накладок тормозных колодок | 1986 |

|

SU1318342A2 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

| Устройство для снятия фрикционных накладок с колодок колесного тормоза | 1983 |

|

SU1100166A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Стенд для срезания фрикционных накладок тормозных колодок | 1984 |

|

SU1224084A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

Изобретение относится к гаражному оборудованию, в частности к станкам Длясрезания фрикционных накладок с колодок колесного тормоза. Цель изобретения-снижение трудоемкости, обеспечение универсальности станка и повышение надежности закрепления колодок. После включения электродвигателя совместное вращение барабана и суппорта 25 продолжается до момента соприкосновения рычага 21 с упором, когда суппорт 25 останавливается, а барабан 5 вместе с закрепленной на нем колодкой 2 продолжает вращаться. При этом нож внедряется в стык между колодкой 2 и накладкой, скалывая последнюю по частям и срезая заклепки, крепящие накладку к колодке. 3 з.п.ф-лы, 4 ил.21фигАСОсго юо^>&

фиг.2

| Станок для снятия фрикционных накладок с колодок колесного тормоза | 1983 |

|

SU1174301A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-02-15—Публикация

1990-06-26—Подача