1- зобретение относится к клепальному оборудованию для ремонтно-восстановительных работ .на предприятиях, эксплуатирующих силовые агрегаты и механизмы, краны и автотранспортные средства, и предназначено, .главным образом, для клепки тормозных колодок и дисков сцепления различных типоразмеров фрикционными накладками с применением, преимущественно, алюминиевых заклепок.

Известно устройство для групповой клепки, содержащее смонтированные на основании спрофилированный ложемент с подвижной плитой, имеющей соответственно спрофилированную поверхность для изделия с упорами по шагу заклепок, приводные расклепывающие пуансоны и .съемную эластичную ленту, соединяющую собой упоры Cl

Известен станок для клепки накладок к тормозным колодкам, содержащий смонтированные на станине расположенный в пуансонодержателе подпружиненный расклепывающий пуансон, связанный с приводом через промежуточный элемент, а также поддержку и механизм прижима склепываемых деталей 2.

Однако известные устройства характеризуются однозначным диапазоном использования и не производительны.

Цель изобретения - расширение технологических возможностей и повышение производительности.

Указанная цель достигается тем, что в станке для клепки накладок к тормозным колодкам, содержащем смонтированные на станине расположенный в пуансонодержателе подпурижиненный расклепывающий пуансон, связанный с приводом через промежуточный элемент, а также поддержку и механизм прижима склепываемых деталей, привод пуансонавыполнен в виде нажимного диска с рукояткой, установленного с возможностью поворота вокруг эксцентрично расположенной оси, а механизм прижима выполнен в виде траверсы со ступенчатыми симметрично расположенными отверстиями, а также подпружиненных стержневых упоров q головками на одном конце, при этом в пуансоне и пуансонодержателе выполнены сквозные окна, траверса расположена в этих окнах, а стержневые упоры установлены головками в ступенчатых отверстиях траверсы и пропущены через отверстия, выполненные в пуансонодержателе.

КромеТОГО, станок снабжен механизмом фиксации углового перемещения нажимного диска, аГ промежуточный элемент выполнен в виде шарика

Станок снабжен у станов.:; ..-----л-.ти н станине соосно с расклепывающим пуансоном сменными призматической матрицей с отверстиями под головки заклепок и механизме безразметочной отрезки прутков в виде расположенН(рго в индивидуальном корпусе подпружиненного отрезного ползуна, а также упорной планки, установленной с возможностью перемещения в

0 направлении, перпендикулярном движению отрезного ползуна.

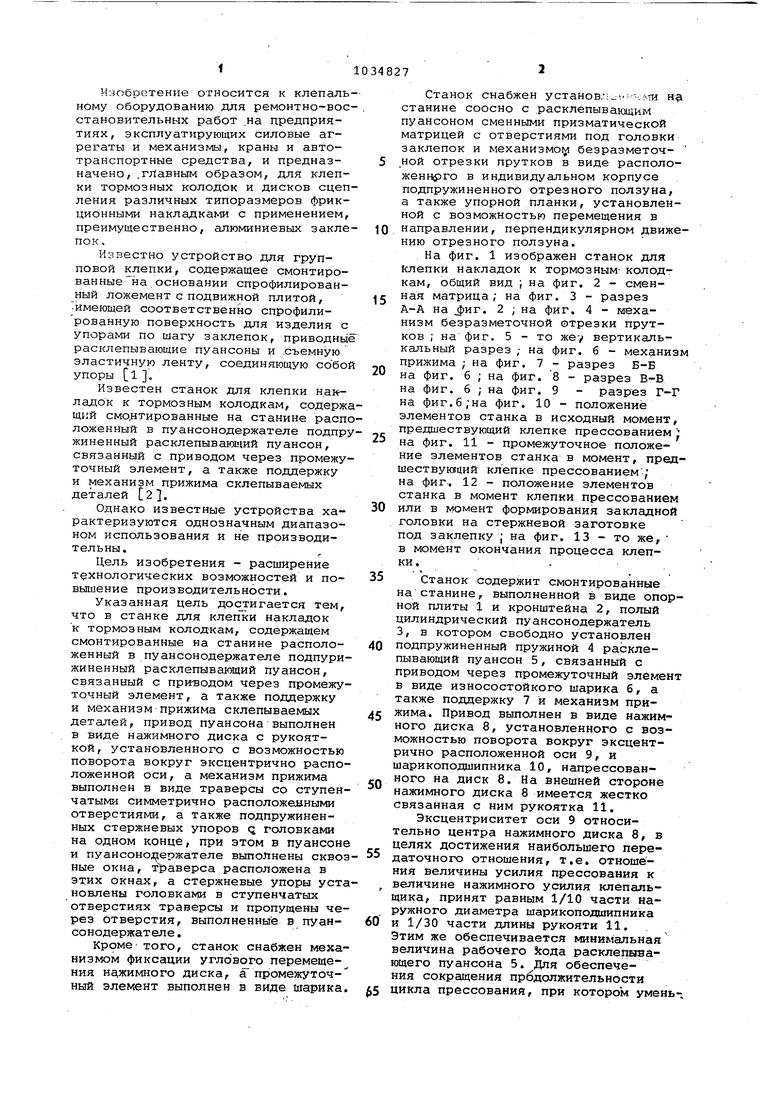

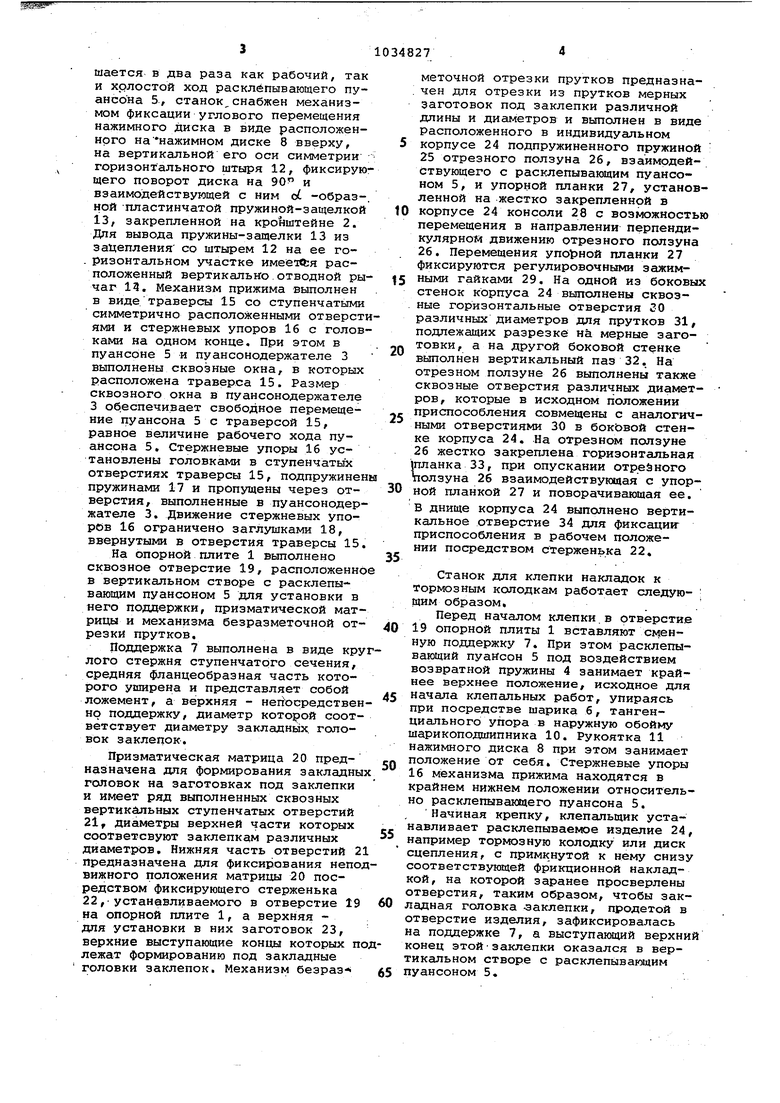

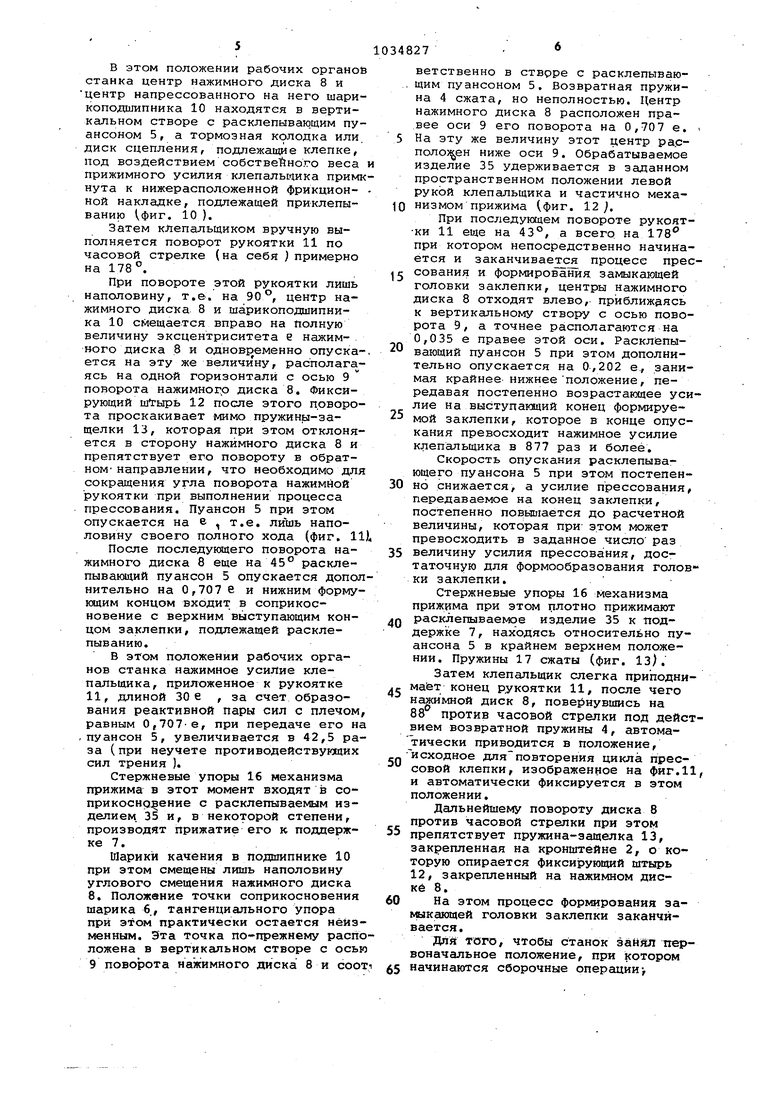

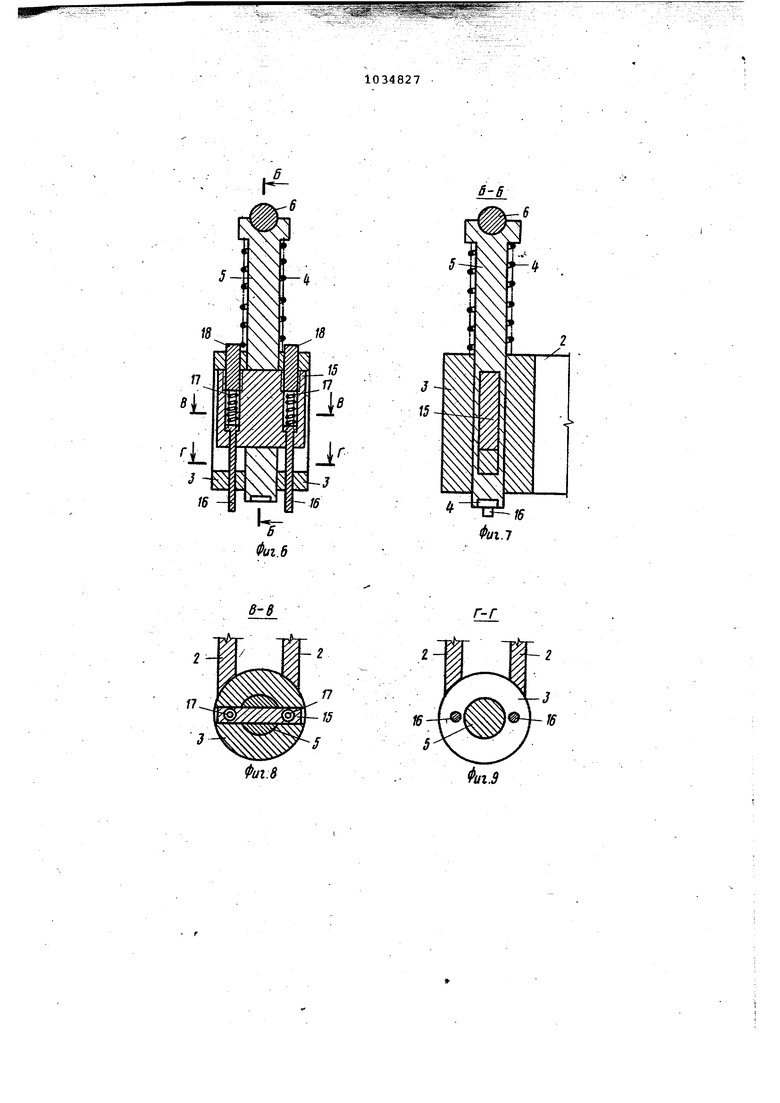

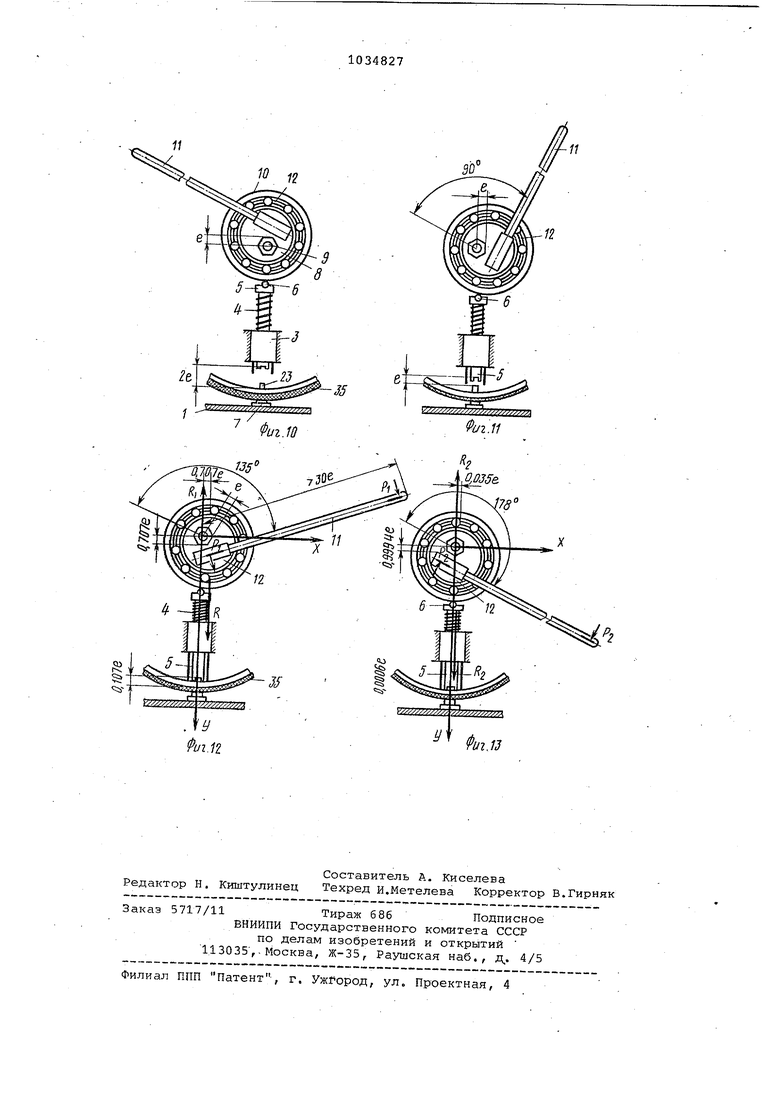

На фиг. 1 изображен станок для клепки накладок к тормозным- колодкам, общий вид ; на фиг, 2 - сменc ная матрица; на фиг. 3 - разрез А-А на )иг. 2 ; на фиг. 4 - механизм безразметочной отрезки прутков ; на фиг. 5 - то жеу вертикалькальный разрез ; на фиг. 6 - механизм прижима ; на фиг. 7 - разрез Б-Б

0 на фиг. 6 ; на фиг. 8 - разрез В-В на фиг. 6 ; на фиг. 9 - разрез Г-Г на фиг.б,-на фиг. 10 - положение элементов станка в исходный момент, предшествующий клепке прессованием ;

5 на фиг. 11 - промежуточное положение элементов станка в момент, предшествуюпий клепке прессованием .; на фиг. 12 - положение элементов станка в момент клепки прессованием

0 или в момент формирования закладной головки на стержневой заготовке под заклепку j на фиг. 13 - то же, в момент окончания процесса клепки. : .

5 Станок содержит смонтированные

на станине, выполненной в виде опорной плиты 1 и кронштейна 2, полый цилиндрический пуансонодержатель 3, в котором свободно установлен

0 подпружиненный пружиной 4 расклепывающий пуансон 5, связанный с приводом через промежуточный элемент в виде износостойкого шарика 6, а также поддержку 7 и механизм прижима. Привод выполнен в виде нажимного диска 8, установленного с возможностью поворота вокруг эксцентрично расположенной оси 9, и шарикоподшипника 10, напрессованQ ного на диск 8. На внешней стороне нажимного диска 8 имеется жестко связанная с ним рукоятка 11.

Эксцентриситет оси 9 относительно центра нажимного диска 8, в целях достижения наибольшего передаточного отношения, т.е. отношения величины усилия прессования к величине нажимного усилия клепальщика, принят равным 1/10 части наружного диаметра шарикоподшипника

0 и 1/30 части длины рукояти 11.

Этим же обеспечивается минимальная величина рабочего сода расклепЕЮающего пуансона 5. Для обеспечения сокращения прбдолжительности

5 цикла прессования, при котором умень-. шается в два раза как рабочий, так и холостой ход расклёпывающего пуансона 5, станок,снабжен механизмом фиксации углового перемещения нажимного диска в виде расположенного нанажимном диске 8 вверху, на вертикальной его оси симметрии горизонтального штыря 12, фиксирую щего поворот диска на 90 и взаимодействующей с ним ot -образной -пластинчатой пружиной-защелкой 13, закрепленной на кронштейне 2. Для вывода пружины-защелки 13 из зацепления со штырем 12 на ее го. ризонтальном участке имееКЬя расположенный вертикально.отводной ры чаг 14. Механизм прижима выполнен в виде траверсы 15 со ступенчатыми симметрично расположенными отверст ями и стержневых упоров 16 с голов ками на одном конце. При этом в пуансоне 5 и пуансонодержателе 3 выполнены сквозные окна, в которых расположена траверса 15. Размер сквозного окна в пуансонодержателе 3 обеспечивает свободное перемещение пуансона 5с траверсой 15, равное величине рабочего хода пуансона 5. Стержневые упоры 16 установлены головками в ступенчатых отверстиях траверсы 15, подпружине пружинами 17 и пропущены через отверстия, выполненные в пуансонодер жателе 3. Движение стержневых упоров 16 ограничено заглушками 18, ввернутыми в отверстия траверсы 15 На опорной плите 1 выполнено сквозное отверстие 19, расположенно в вертикальном створе с расклепывающим пуансоном 5 для установки в него поддержки, призматической матрицы и механизма безразметочной отрезки прутков. Поддержка 7 выполнена в виде кру лого стержня ступенчатого сечения, средняя фланцеобразная часть которого уширена и представляет собой ложемент, а верхняя - непосредствен но поддержку, диаметр которой соответствует диаметру закладных, головок заклепок. Призматическая матрица 20 предназначена для формирования закладны головок на заготовках под заклепки и имеет ряд выполненных сквозных вертикальных ступенчатых отверстий 21,диаметры верхней части которых соответсвуют заклепкам различных диаметров. Нижняя часть отверстий 2 предназначена для фиксирования непо вижного положения матрицы 20 посредством фиксирующего стерженька 22,устанавливаемого в отверстие 19 на опорной плите 1, а верхняя для установки в них заготовок 23, верхние выступающие концы которых п лежат формированию под закладные головки заклепок. Механизм безраз- меточной отрезки прутков предназначен для отрезки из прутков мерных заготовок под заклепки различной длины и диаметров и выполнен в виде Расположенного в индивидуальном корпусе 24 подпружиненного пружиной 25отрезного ползуна 26, взаимодействующего с расклепывающим пуансоном 5, и упорной планки 27, установленной на жестко закрепленной в корпусе 24 консоли 28 с возможностью перемещения в направлении перпендикулярном движению отрезного ползуна 26. Перемещения планки 27 фиксируются регулировочными зажимными гайками 29. На одной из боковых стенок корпуса 24 выполнены сквозные горизонтальные отверстия «30 различных диаметров для прутков 31, подлежащих разрезке на мерные заготовки, а на другой боковой стенке выполнен вертикальный паз 32. На отрезном ползуне 26 выполнены также сквозные отверстия различных диаметров, которые в исходном положении приспособления совмещены с аналогичными отверстиями 30 в боковой стенке корпуса 24. На отрезном ползуне 26жестко закреплена горизонтальная (планка 33, при опускании отрейного ползуна 26 взаимодействующая с упорной планкой 27 и поворачивающая ее. В днище корпуса 24 выполнено вертикальное отверстие 34 для фиксации приспособления в рабочем положении посредством стерженька 22. Станок для клепки накладок к Тормозным колодкам работает следующим образом. Перед началом клепки в отверстие 19 опорной плиты 1 вставляют сменную поддержку 7. При зтом расклепывающий пуансон 5 под воздействием возвратной пружины 4 занимает крайнее верхнее положение, исходное для начала клепальных работ, упираясь при посредстве шарика 6, тангенциального упора в наружную обойму шарикоподшипника 10. Рукоятка 11 нажимного диска 8 при этом занимает положение от себя. Стержневые упоры 16 механизма прижима находятся в крайнем нижнем положении относительно расклепывающего пуансона 5. Начиная крепку, клепальщик устанавливает расклепываемое изделие 24, например тормозную колодку или диск сцепления, с примкнутой к нему снизу соответствующей фрикционной накладкой, на которой заранее просверлены отверстия, таким образом, чтобы закладная головка -заклепки, продетой в отверстие изделия, зафиксировалась на поддержке 7, а выступающий верхний конец этойзаклепки оказался в верикальном створе с расклепыварядим пуансоном 5.

В этом положении рабочих органов станка центр нажимного диска 8 и центр напрессованного на него шарикоподшипника 10 находятся в вертикальном створе с расклепывающим пуансоном 5, а тормозная колодка или, диск сцепления, подлежащие клепке, под воздействием co6cTBetlHoro веса прижимного усилия клепалыадка примкнута к нижерасположенной фрикционной накладке, подлежащей приклепыванию фиг, 10 ).

Затем клепальщиком вручную выполняется поворот рукоятки 11 по часовой стрелке (на себя ) примерно на 178 .

При повороте этой рукоятки лишь наполовину, т.е. на 90, центр нажимного диска 8 и шарикоподшипника 10 смещается вправо на полную величину эксцентриситета е нажимного диска 8 и одновЕ)еменно опускается на эту же величину, располагаясь на одной горизонтали с осью 9 поворота нажимного диска 8, Фиксирующий 12 после этого поворота проскакивает мимо пружины-защелки 13, которая при этом отклоняется в сторону нажимного диска 8 и препятствует его повороту в обратном-направлении, что необходимо для сокращения угла поворота нажимйой рукоятки при выполнении процесса прессования. Пуансон 5 при этом опускается на е т.е. лишь наполовину своего полного хода (фиг. ID

После последующего поворота нажимного диска 8 еще на 45° расклепывающий пуансон 5 опускается дополнительно на 0,707 е и нижним формующим концом входит в соприкосновение с верхним выступающим концом эаклепки, подлежащей расклепыванию.

В этом положении рабочих органов станка нажимное усилие клепальщика, приложенное к рукоятке 11, длиной 30е , за счет образования реактивной пары сил с плечом равным О,707-е, при передаче его н .пуансон 5, увеличивается в 42,5 раза (при неучете противодействующих сил трения ).

Стержневые упоры 16 механизма прижима в этот момент входят в соприкоснр ение с расклепываемым изделием. 35 и, в некоторой степени, производят прижатие его к поддержке 7.

Шарики качения в подшипнике 10 при этом смещены лишь наполовину углового смещения нажимного диска 8. Положение точки соприкосновения шарика 6, тангенциального упора при этом практически остается неизменным. Эта точка по-прежнему распложена в вертикальном створе с ось 9 поворота нажимного диска 8 и соо

ветственно в стврре с расклепываю. щим пуансоном 5, Возвратная пружина 4 сжата, но неполностью. Центр нажимного диска 8 расположен правее оси 9 его поворота на 0,707 е. На эту же величину этот центр ра.споло ен ниже оси 9. Обрабатываемое изделие 35 удерживается в заданном пространственном положении левой рукой клепальщика и частично мехаQ низмом прижима (фиг. 12

При последующем повороте рукоятки 11 еще на 43°, а всего на 178° при котором непосредственно начинается и заканчивается процесс прессования и формирования замыкающей головки заклепки, центры нажимного диска 8 отходят влево, приближаясь к вертикальному створу с осью поворота 9, а точнее располагаются на 0,035 е правее этой оси. Расклёпывающий пуансон 5 при этом дополнительно опускается на 0,202 е., занимая крайнее нижнее положение, передавая постепенно возрастающее усилие на выступакяций конец формируемой заклепки, которое в конце опускания превосходит нажимное усилие клепальщика в 877 раз и более.

Скорость опускания расклепывающего пуансона 5 при этом постепенно снижается, а усилие прессования, передаваемое на конец заклепки, постепенно повьшшется до расчетной величины, которая при этом может превосходить в заданное число раз

5 величину усилия прессования, достаточную для формообразования головки заклепки.

Стержневые упоры 16 механизма прижима при этом плотно прижимают

Q расклепываемое изделие 35 к поддержке 7, нахЪдясь относительно пуансона 5 в крайнем верхнем положении. Пружины 17 сжаты (фиг. 13). Затем клепальщик слегка приподнис мает конец рукоятки 11, после чего н симной диск 8, повергнувшись на 88 против часовой стрелки под действием возвратной пружины 4, автоматически приводится в положение,

..исходное для повторения цикла прессовой клепки, изображенное на фиг.11, и автоматически фиксируется в этом положении.

Дальнейшему повороту диска 8 против часовой стрелки при этом

5 препятствует пружина-защелка 13, закрепленная на кронштейне 2/ о которую опирается фиксирующий штырь 12, закрепленный на нажимном диске 8.

0 На этом процесс формирования замыкающей головки заклепки заканчивается .

Для того, чтобы станок занял первоначальное положение, при котором

5 начинаются сборочные операции-. предшествующее клепке прессованием необходимо выполнить дополнительный поворот нажимного диска 8 против часовой стрелки на 90°. С этой целью рычаг 14 механизма фиксации отводятвправо, одновременно с которым также вправо отходит пружина защелка 13, выходя из-за зацеплени с фиксирующим, штырем 12. При этом поворот диска 8 под воздействием воз вратной пружины 4 осуществляется автоматически, так как относительно оси 9 поворота со дается активный момент. После занятия нажимным диском положения, изображенного на фиг. 1 клепальщик переставляетизделие на новую позицию клепки и цикл клепки прессованием повторяется. Перед заводкой под станок следующего за ним изделия, подлежащего клепке, рукоятку 11 отводят в первоначальное положение, изображенное на Фиг. 10. Станок за один цикл своей работы производит одностороннюю прессовую клепку лишь одной заклепки. Однако вследствие быстроты и надежности ориентации клепальщика в момент установки изделия под клепку одной за клепки, выполнения им процесса прес совой клепки посредством одного, при том неполного,поворота нажимно рукоятки 11, незначительности нажимного усилия, прилагаемого им и автоматического отвода рукоятки 11 в исходное положение производительность этого станка рав на или выше производительности устройства для групповой прессовой клепки вручную и отдельных устройств, снабженных силовыми привода При выполнении с помощью станка отрезки мерных стержневых загото вок под заклепки используется механизм безразметочной отрезки прутков. в этом случае станок работает следующим образом. . Перед началом отрезки з.аготовок механизм безразметочной от- . рьезки пруткозв устанавливают на опорную плиту 1 в вертикальном стволе с расклеивающим пуансоном 5, фиксируя его положение с помощью стерженька 22, входящего в отверстне 34. Посредством регулировочных зажимных гаек 29 фиксируют в заданном положении упорную планку 27 и в одно из горизонтальных отверстий 30 на боковой стенке корпуса 24 I вставляют конец заготовленного прутка 31, продвигая его до сопрокосновения с упорной планкой 27. Начиная отрезку заготовок под заклепки, резчик правой рукой поворачивает рукоятку 11 по часовой стрелке, а левой рукой придерживает разрезаемый пруток 31 в горизонтальном положении до момента его отрезки ползуном 26 воспринимающим у ей. лие резки от расклепывающего пуансона 5. В этом положении упорная планка 27 под действием горизонтальной планки 33, закрепленной на ползуне 26, оказывается отведенной в сторону и резчик, придерживая ползун 26 в нижнем положении с помощью РУкоятки Ц, безпрепятственно извлекает изготовленную таким образом: заготовку из отверстия 30 и вертикального паза 32. После извлечения отрезной заготовки рукоятку 11 слегка приподнимают и она, отрезной ползун 26 и расклепывающий пуансон 5 под воздействием возвратных пружин 4 и 25 автоматически приводятся в исходное положение. I. Станок при его использовании за высадки закладных головок в стержневых заготовках под заклепки работает также, как и при односторонней прессовой клепке. С этой целью перед началом высадки головок поддержку 7 заменяют матрицей 20, в одном из отверстий 21 которой, усг танавливаемом в вертикальном створе с пуансоном 5, вставляют подлежащую высадке заготовку 23. Верхний выступающий конец этой заГотАки подвергается формированию под закладную головку заклепки посредством поворота вручную рукоятки 11 по часовой стрелке вначале на 178®, а затем при повторении цикла высадки на 88°. Стержневая заготовка со сформированной закладной головкой извлекается из матрицы 20 вручную. Затем цикл высадки головок повторяется. Станок для клепки накладок к тормозным колодкам по сравнению с прототипом обеспечивает выполнение производительной ручной ударной клепки и подготовительных работ, связанных с клепкой. 21 21 21 J fc I ri Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для групповой клепки | 1987 |

|

SU1488096A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Устройство для групповой клепки | 1980 |

|

SU935197A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| Устройство для клепки | 1982 |

|

SU1140881A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство к прессу для групповойКлЕпКи | 1979 |

|

SU804174A1 |

| Устройство для клепки | 1981 |

|

SU1000150A1 |

| Полуавтоматический клепальный станок | 1977 |

|

SU685406A1 |

| Ручной клепальный пресс | 1990 |

|

SU1738463A1 |

1. СТАНОК ДЛЯ КЛЁПКИ НАК- . ЛАДОК К ТОРМОЗНЫМ КОЛОДКАМ, содержащий; смонтированные на станине расположенный в пуансонодержателе под- . пружиненный расклепывакндий пуансон, связанный с приводом через промежуточный элемент, а также поддержку и механизм прижима склепываемых деталей, отличающийся тем, что, с целью расширения технологических- возможностей и повышения производительности, привод пуансона выполнен в виде нажимного диска с рукояткой, установленного с возможностью поворота вокруг эксцентрично расположенной оси, а мехагнизм прижима выполнен в виде траверсы со ступенчатыми симметрично расположенными отверстиями, а также подпружиSU.,,. 1034827 A 3t50 В 21J 15/ ненных стержневых упоров с головками на одном конце, при этом в пуансоне ипуансонодержателе выполнены сквозные окна, траверса расположена в этих окнах, а стержневые упоры установлены головками в ступенчатых отверстиях траверсы и пропущены через отверстия, выполненные в пуансонодержателе . 2.Станок, по п. 1, отличаго щ ни с я тем, что он снабжен механизмом фиксации углового перемещения нажимного диска, а промежуточный элемент выполнен в виде шарика. 3,Станок по пп. 1 и 2, о т л и чающийся тем, что он снабжен установленными на станине со(Л осно с расклепывающим пуансоном сменными призматической матрицей с отверстиями под головки заклепок и механизмом безразметочной с :е отрезки прутков в виде расположенного в индивидуальном корпусе подпружиненного отрезного ползуна, а также упорной планки, установленной с возможностью перемещения в 00 4ib направлении, перпендикулярном движению отрезного ползуна. 00 to

JJ

26

Л

уп

J

5

Е

й;

066556;s S ggSi

32

3024

-2$

IwxxftryVyv

J г.#

в-в

Фиг.В

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для групповой клепки | 1978 |

|

SU742027A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для клепки накладок к тормозной колодке | 1976 |

|

SU571344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-15—Публикация

1981-09-21—Подача