Изобретение относится к обработке металлов давлением и предназначено для изготовления преимущественно арматурной высокопрочной проволоки 9 группы диаметров (более 8,0 мм).

Известно что, высокими конструкционными, функциональными и технологичными свойствами обладают металлы с размером зерен менее 100 нм. (Валиев Р.З., Александров И.В. Объемные наноструктурные материалы: получение, структура и свойства. - М.: ИКЦ: «Академкнига», 2007. - 398 с.).

Известно также, что изготовление проволоки из высокоуглеродистой стали волочением в монолитной волоке производят из катанки, имеющей мелкопластинчатую феррито-цементитного структуру (сорбит). В процессе пластической деформации расстояние между пластинами цементита, характеризующее размер зерна, непрерывно уменьшается при увеличении накопленной степени деформации. С учетом квазимонотонного характера течения металла при волочении в монолитной волоке межпластинчатое расстояние пропорционально отношению диаметров проволоки до и после волочения.

Известный способ волочения проволоки в монолитной волоке характеризуется постоянным действием на проволоку в очаге деформации и на выходе из него растягивающих напряжений и неравномерностью деформации по сечению проволоки определяемой локализацией деформации сжатия у поверхности проволоки. Степень локализации зависит от значения рабочего угла волоки и степени единичной деформации (Битков В.В. Технология и машины для производства проволоки. Екатеринбург: УрО РАН, 2004. - 343 с).

Недостатком известных способов является то, что с ростом суммарного обжатия при волочении высокоуглеродистой проволоки в монолитной волоке изменяется состояние цементита. Если в патентированной структуре пластины цементита являются монокристаллами, то после суммарного обжатия 80% они, хотя еще и непрерывные, но состоят из множества дезориентированных субкристаллов. С ростом суммарного обжатия на цементитных пластинах, ориентированных в исходном состоянии вдоль оси проволоки, появляются характерные следы сильной пластической деформации в виде вытяжек и утолщений, а так же наблюдаются разрывы пластин цементита. Кроме того, уже при 45% деформации волочением отмечается начало расщепления цементитных пластин (Фетисов В.П. Пластичность высокопрочной проволоки. - М.: Интермет Инжиниринг, 2011. - 128 с.).

Металл этого слоя теряет способность к деформации и склонен к разрушению. При профилировании, которое производится путем нанесения на поверхность проволоки периодически равномерных по длине проволоки двух или многосторонних впадин, явления разрушения структуры продолжают развиваться.

Снижение уровня остаточных растягивающих напряжений можно получить путем выполнения операции отпуска проволоки, а механико-термической обработкой можно стабилизировать дислокационную структуру. Однако получить проволоку с высокими физико-механическими свойствами при использовании известных способов обработки не возможно.

Известен способ изготовления высокопрочной проволочной арматуры периодического профиля, включающий обезуглероживающий отжиг заготовки, профилирование, закалку, и отпуск, причем с целью упрощения технологии изготовления и повышения эксплуатационной стойкости, после обезуглероживающего отжига заготовку сначала подвергают закалке и отпуску, а затем профилируют. (: А.С. СССР №635145: МПК C21D 9/52 «Способ изготовления высокопрочной проволочной арматуры периодического профиля»).

Этот способ путем термических операций позволяет получить закаленно-отпущенную поверхность с повышенной твердостью, но профилирование закаленно-отпущенной поверхности, имеющей повышенную твердость, приводит к дефектности структуры в поверхности проволоки, разрушению и появлению высокого уровня растягивающих напряжений, в результате чего качество профилированной проволоки снижается.

Кроме того, необходимость проведения трех термических обработок приведет к значительному увеличению затрат и к увеличению времени обработки проволоки,

Наиболее близким техническим решением является широко применяемый у нас в стране и за рубежом способ изготовления высокопрочной арматурной проволоки периодического профиля, при котором катанка из высокоуглеродистой стали, имеющей межпластинчатую феррито-цементитную структуру (сорбит) подвергается многократному волочению в монолитных волоках, затем на поверхность проволоки наносится периодический профиль, после чего проволока отпускается при температуре ~400°C или обрабатывается методом механико-термической обработки (стабилизации) (Юхвец И.А. Производство высокопрочной проволочной арматуры. - М.: Металлургия, 1973. - 264 с.).

Однако, волочение проволоки в монолитной волоке характеризуется высокой степенью локализации деформации в поверхностных слоях проволоки, определяемой значением рабочего угла волоки, степенью единичной деформации и коэффициентом трения. Такой характер деформации также приводит к появлению рабочих и остаточных растягивающих напряжений в поверхности проволоки, ее разрушению. Дислокационная структура поверхностного слоя проволоки обладает большой плотностью дислокации, но при этом она характеризуется высокой метастабильностью. При волочении проволоки больших диаметров по сравнению с процессом волочения проволоки малых диаметров, добиться равномерности деформации технически значительно сложнее, а экономически дороже.

С ростом суммарной степени деформации происходит накапливание разрушения и рост растягивающих напряжений. Усугубляется это тем, что при волочении, как в очаге деформации, так и после выхода из него на проволоку постоянно действуют растягивающие напряжения. Это приводит к тому, что в поверхностном слое проволоки-заготовки под профилирование действуют большие по значению растягивающие остаточные напряжения, микроструктура сильно вытянута, дислокационная структура имеет высокую плотность и не стабильна. Металл этого слоя теряет способность к деформации и склонен к разрушению. На цементитных пластинах, ориентированных вдоль оси проволоки, появляются следы сильной пластической деформации и могут наблюдаться разрывы пластин цементита. При профилировании, которое производится путем нанесения на поверхность проволоки периодически равномерных по длине проволоки двух или многосторонних впадин, эти явления продолжают развиваться.

Снижение уровня остаточных растягивающих напряжений можно получить путем выполнения операции отпуска проволоки, а механико-термической обработкой можно стабилизировать дислокационную структуру. Однако получить проволоку с высокими физико-механическими свойствами при использовании известных способов обработки не возможно.

Технической задачей заявляемого способа является обеспечение возможности получения проволоки с высокими физико-механическими свойствами при одновременном снижении затрат на ее производство.

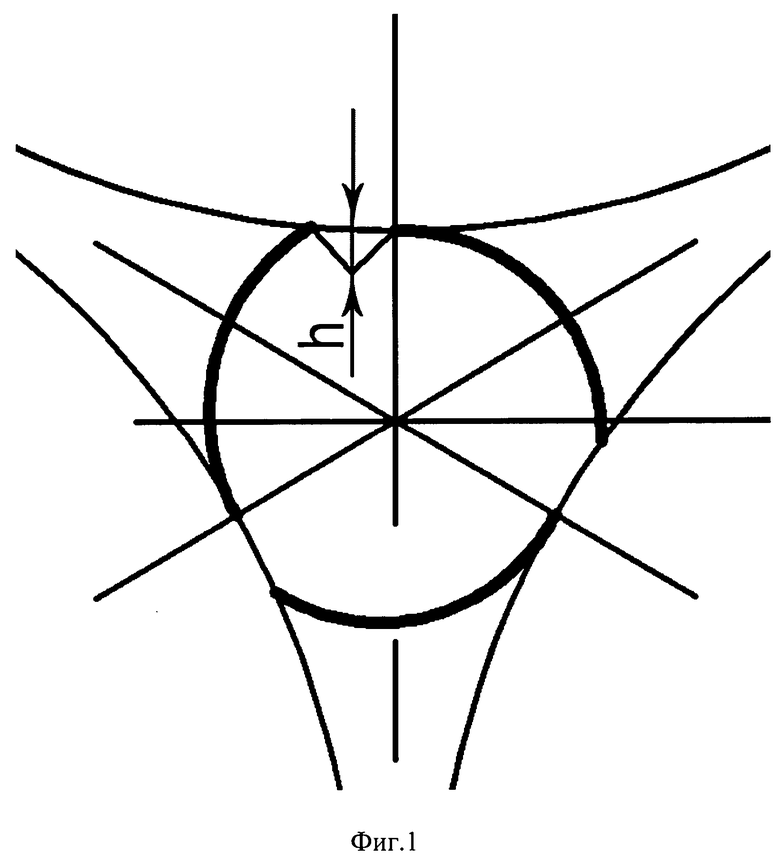

Поставленная задача решается тем что в известном способе изготовления высокопрочной проволочной арматуры периодического профиля, включающем операции получения сорбитизированной структуры заготовки, волочение с последующим ее профилированием, перед профилированием заготовку подвергают двукратной радиальной деформации с равными вытяжками и одновременным приложением сдвиговой деформации знакопеременным пластическим кручением в каждом проходе на глубину распространения по сечению, определяемую по формуле:

где h - глубина распространения сдвиговой деформации по сечению проволоки, мм.; 3,5 и 3,0 эмпирические коэффициенты, полученные опытным путем;

µ - коэффициент вытяжки.

Экспериментальным путем установлено, что в результате такой обработки на поверхности проволоки формируется мелкодисперсная равноосная линейная структура без разрушений, со сжимающими остаточными напряжениями. Максимально пластичный периферийный слой металла и спиралезованное в жгут строение с переменным по сечению углом подъема структурных волокон придают заготовкам чрезвычайно высокую устойчивость к зарождению трещин, разрывов, расслоений и др.

Следовательно, знакопеременная деформация повышает деформируемость поверхностного слоя проволоки и уменьшает вероятность ее разрушения. Кроме того, знакопеременное деформирование значительно снижает вероятность разрушения чрезвычайно хрупкой структурной составляющей проволоки цементита. При одинаковых степенях вытяжки пластины цементита получают после первого обжатия спиралеобразную форму, после второго обжатия они раскручиваются в противоположном направлении и приобретают исходную пластинчатую форму с меньшим межпластинчатым расстоянием. Уменьшение межпластинчатого расстояния при этом пропорционально степени пластического кручения и вытяжки.

В результате эксперимента установлено, что после такой обработки на поверхности проволоки-заготовки под профилирование образуется мелкодисперсная равновесная феррито-цементитная структура. Причем толщина этого слоя зависит от глубины проникновения сдвиговой деформации, которая в свою очередь пропорциональна значению вытяжки и эти величины связаны между собой соотношением:

где h - глубина распространения сдвиговой деформации по сечению проволоки, мм.; 3,5 и 3,0 эмпирические коэффициенты, полученные опытным путем;

µ - коэффициент вытяжки.

На фиг.1 схематично изображена глубина распространения сдвиговой деформации по сечению проволоки - h.

На ОАО «ММК-МЕТИЗ» были проведены промышленные испытания предлагаемого способа.

По известному способу заготовку из катанки диаметром 16,0 мм, имеющей сорбитную структуру с размером зерна 200 нм, обрабатывали по маршруту: 16,00→14,25→12,85→11,73→10,80→10,00. Была получена готовая проволока с размером зерна 125 нм, при этом степень накопленной деформации составила 0,94. Затем проволоку подвергали профилированию и механико-термической обработке.

Такую же катанку, на том же оборудовании, используя те же операции, переработали в высокопрочную арматурную проволоку периодического профиля по предлагаемому способу. В отличие от известной технологии волочение катанки вели в четыре прохода по маршруту: 16,00→14,25→12,69→11,30→10,00, т.е. была исключена одна протяжка.

При этом степень накопленной деформации составила 1,58. Размер зерна в поверхностном слое проволоки был равен 91 нм. Проведенным металлографическим анализом разрушение пластин цементита не обнаружено. В технологическом процессе было использовано два волочильных барабана вместо 5 на первом варианте.

Сравнительный анализ полученных результатов испытаний заявляемого способа и способа получения проволоки по известному способу приведены в таблице.

Таким образом, показано, что предлагаемый способ позволяет получить проволоку из высокоуглеродистой стали 9 группы диаметров без разрушения цементитных пластин. При этом снижается трудоемкость и энергоемкость процесса при волочении за счет сокращения количества протяжек. Кроме того, испытания готовой проволоки периодического профиля показали, что применение круглой заготовки под профилирование, полученной предлагаемым способом повысило значение временного сопротивления разрыву и условного предела текучести. Повысились так же относительное удлинение, релаксационная и коррозионная стойкости готовой проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ ПРОВОЛОКИ С НАНОСТРУКТУРОЙ | 2012 |

|

RU2498870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2470729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310534C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

Изобретение предназначено для повышения физико-механических свойств арматурной высокопрочной проволоки преимущественно 9 группы диаметров (более 8,0 мм) при одновременном снижении затрат на ее производство. Способ включает волочение заготовки из высокоуглеродистой стали с сорбитизированной структурой и последующее ее профилирование. Исключение разрушения цементитных пластин структуры стали при сокращении количества протяжек, повышение значения временного сопротивления разрыву и условного предела текучести, относительного удлинения, релаксационной и коррозионной стойкости готовой проволоки обеспечивается за счет того, что перед профилированием заготовку подвергают двухпроходной радиальной деформации с равными вытяжками и одновременным приложением сдвиговой деформации знакопеременным пластическим кручением в противоположных направлениях в каждом проходе на регламентированную глубину распространения по сечению. 1 ил., 1 табл.

Способ изготовления высокопрочной проволочной арматуры периодического профиля, включающий волочение заготовки из высокоуглеродистой стали с сорбитизированной структурой и последующее ее профилирование, отличающийся тем, что перед профилированием заготовку подвергают двухпроходной радиальной деформации с равными вытяжками и одновременным приложением сдвиговой деформации знакопеременным пластическим кручением в противоположных направлениях в каждом проходе на глубину распространения по сечению, определяемую по формуле: h=3,5-3,0/µ, мм, где µ - коэффициент вытяжки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| Способ изготовления высокопрочной проволочной арматуры периодического профиля | 1976 |

|

SU635145A1 |

| Способ производства арматурной стали | 1988 |

|

SU1616750A1 |

| JP 7300945 A, 14.11.1995. | |||

Авторы

Даты

2013-12-27—Публикация

2012-11-01—Подача