Изобретение относится к обработке металлов давлением и может быть использовано при производстве арматурной проволоки из низкоуглеродистой стали.

Известен способ производства проволоки, который заключается в следующем: проволоку протягивают через волоки в несколько проходов до суммарной степени деформации 60-80%, затем волочение проволоки чередуют со знакопеременной деформацией до получения заданного размера. После каждого волочильного блока проволоку деформируют знакопеременным изгибом, а затем опять волочат (см., например, патент РФ №2183523, В21С 1/00, 2002) (1).

Недостатком данного способа является то, что он не позволяет сформировать необходимый комплекс свойств в готовом прокате. Использование деформации знакопеременным изгибом перед последующей деформацией волочением значительно снижает усилие вытяжки за счет снятия напряжений и активизации свободных плоскостей скольжения, но повышение пластических свойств за счет деформации знакопеременным изгибом перед деформацией волочением сводит полученный эффект к нулю.

Наиболее близким к заявленному является способ, заключающийся в многократном холодном волочении проволочной заготовки на прямоточном стане с ее последующей деформацией знакопеременным изгибом при температуре 350-400°С и смоткой готового изделия (см. авт. св. СССР №1053921, В21С 1/00, 1983) (2).

Недостатком данного способа является большая энергоемкость процесса, необходимая для достижения требуемых механических свойств, вероятность неточного выполнения профиля.

Задачей изобретения является обеспечение возможности получения арматурной проволоки с повышенными физико-механическими и служебными свойствами из низкоуглеродистой стали, снижение энергоемкости производственного процесса, повышение точности профиля проволоки посредством регулирования его размера и конфигурации на последнем этапе ее изготовления.

Поставленная задача решается за счет того, что в способе производства арматурной проволоки, включающем холодное волочение заготовки с ее последующей деформацией знакопеременным изгибом и смотку готового изделия, в соответствии с изобретением в качестве заготовки используют катанку из низкоуглеродистой стали с содержанием углерода 0,06-0,12%; волочение производят с суммарной деформацией 14-22% и образованием на заготовке в чистовой многороликовой волоке профиля с несколькими продольными рядами наклонных к ее оси ребер, деформацию знакопеременным изгибом осуществляют без принудительного нагрева, с вытяжкой, составляющей 1,03-1,1 по плоскостям симметрии сечения заготовки, проходящим через ряды ребер, при отношении рабочего диаметра роликов к диаметру заготовки в изгибаемом сечении, составляющем 7-15, с обеспечением не менее трех перегибов заготовки в каждой плоскости.

Использование приведенной технологического схемы значительно снизит энергоемкость процесса производства арматурной проволоки с повышенными пластическими свойствами за счет использования низкоуглеродистой катанки после двухстадийного ускоренного охлаждения со следующими свойствами: σв≥430 Н/мм2; σ0,2≥350 Н/мм2; δр≥25%, что позволяет получить в готовом изделии заданную прочность при сохранении пластических свойств, используя даже однократное волочение, с последующим формированием профиля в многороликовой волоке и финишной деформацией знакопеременным изгибом. Суммарная деформация при волочении проволоки не должна выходить за пределы интервала значений 14-22%.

Выбор нижнего предела этого интервала обусловлен тем, что меньшие значения деформации не обеспечивают возможности получения профиля с заданными геометрическими параметрами.

Выбор верхнего предела интервала объясняется тем, что большие, чем 22%, значения обжатия при холодном волочении низкоуглеродистой проволоки уменьшают возможность получения изделий с заданными пластическими свойствами. В связи с резким снижением пластичности металла в процессе холодной деформации необходимо сменить схему деформации (холодную деформацию волочением на холодную деформацию знакопеременным изгибом), что обеспечит задействование новых плоскостей скольжения и как результат повышение пластических свойств. Стабильное получение пластических свойств на готовой арматуре обеспечивается тем, что непосредственно после чистовой - профилирующей волоки арматура деформируется знакопеременным изгибом.

Достаточно низкие значения суммарной деформации при волочении являются гарантией того, что разогрев проволоки в процессе волочения не превысит 100°С, что, в свою очередь, обеспечивает возможность проведения деформации знакопеременным изгибом непосредственно после волочения в холодном состоянии.

Волочение производят в монолитных или роликовых волоках, при условии, что в качестве чистовой используют многороликовую волоку; благодаря чему становится возможным формирование профиля (рифлений) на заготовке в виде нескольких продольных рядов наклонных к ее оси ребер. Ребра, или, иначе говоря, чередующиеся серповидные выступы и впадины, расположены под углом 35-60° к продольной оси проволоки. Количество роликов чистовой волоки равно количеству рядов ребер (рядов рифления) проволоки.

Деформацию проволоки знакопеременным изгибом осуществляют в не нагретом состоянии с вытяжкой 1,03-1,1. Этот интервал значений установлен экспериментально и является оптимальным для холодной деформации профилированной проволоки из низкоуглеродистой стали.

Повышение физико-механических свойств происходит в том случае, когда при финишной деформации знакопеременным изгибом проволока получает вытяжку в диапазоне 1,03-1,1. Разработанный способ отличается от существующих тем, что процесс деформации знакопеременным изгибом без принудительного нагрева обеспечивает достижение требуемых механических свойств при меньших энергетических затратах.

Использование приведенной схемы позволяет значительно повысить пластические и прочностные свойства готового изделия за счет того, что в результате использования в качестве финишной операции деформации знакопеременным изгибом активизируются дополнительные плоскости скольжения, которые не были задействованы при волочении.

Процесс деформации волочением с последующим знакопеременным изгибом заготовки с соблюдением заявленных режимов служит дополнительным инструментом получения арматуры с заданными точными геометрическими параметрами.

Изменяя положение роликов относительно оси протяжки и расстояние между соседними роликами, при условии выбора диаметра роликов, равного 7-15 диаметра заготовки, можно с достаточно высокой точностью регулировать диаметр готовой арматуры и геометрические параметры (шаг и высоту) профиля.

Осуществление знакопеременного изгиба с вытяжкой менее 1,03 не повышает пластические свойства арматуры и недостаточно воздействует на окончательный профиль проволоки (диаметр, шаг, высоту ребер).

Осуществление знакопеременного изгиба с вытяжкой более 1,1 может привести к обрывам проволоки, искажению формы и размеров профиля.

С точки зрения возможности корректирования окончательного профиля проволоки существенным является признак знакопеременного изгиба по плоскостям симметрии сечения заготовки, проходящим через ряды ребер ее рифления. Для обеспечения возможности осуществления этой стадии способа следует пользоваться многоплоскостным роликовым устройством, количество плоскостей которого соответствует количеству рядов ребер. Так, в частности, если при нанесении рифления сформировано нечетное количество рядов ребер; например, 3, количество плоскостей роликового устройства должно быть равно количеству рядов, если при нанесении рифления сформировано четное количество рядов ребер, например, 4, количество плоскостей роликового устройства может быть вдвое меньше, поскольку в каждую плоскость изгиба попадают одновременно два ряда ребер. Подобная схема знакопеременного изгиба обеспечивает, наряду с возможностью точного выполнения профиля изделия, наиболее полную проработку сечения проволоки, благоприятную с точки зрения предотвращения концентрации дефектов.

Диаметры роликов многоплоскостного роликового устройства должны быть равными 7-15 диаметров арматуры, что обеспечивает как проработку структуры проволоки и однородность деформации по ее сечению, так и возможность точного выполнения ее окончательных размеров и конфигурации. Расстояние между осями соседних роликов при этом может быть равным 1-1.5 диаметра роликов. Число перегибов арматуры в одной плоскости должно быть не менее трех, в противном случае не обеспечивается равномерность деформации по сечению арматуры.

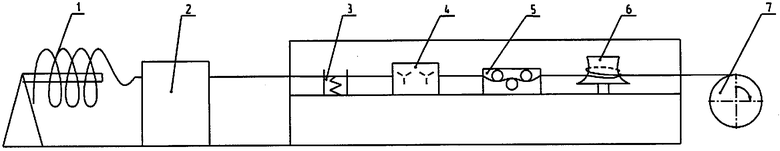

Изобретение иллюстрируется чертежами, где на фиг.1 изображена технологическая линия, соответствующая заявленному способу. На фиг.1 обозначены: 1 - разматывающее устройство, 2 - окалиноломатель, 3 - мыльница, 4 - блок роликовых волок, 5 - многоплоскостное (условно) роликовое устройство, 6 - чистовой барабан, 7 - наматывающее устройство.

Заявленный способ прошел промышленные испытания на ООО «ПК АиМ» при изготовлении арматуры классов В500С и Вр1. Классы арматуры В500С и Вр1 отличаются в основном предельными отклонениями на диаметр при равных прочностных и пластических характеристиках. Так, например, для класса В500С диаметром 5,0 мм допустимое изменение диаметра в пределах (4,89-5,11) мм, а для класса Вр1 - (4,69-4,82) мм. Использование в качестве финишной операции деформации знакопеременным изгибом дает возможность, наряду с повышением пластических свойств, без перестройки маршрута волочения регулировать диаметр арматуры в допустимых пределах.

При производстве проволоки кл. В500С или кл Вр1 ⊘5.0 мм по ТУ 14-1-5498-2004 используется катанка ⊘5,5 мм, которая разматывается с размоточного устройства (1) и поступает в окалиноломатель (2), где происходит удаление окалины, затем проходит через мыльницу (3) для нанесения смазки и деформируется в блоке роликовых волок (4) с нанесением предчистового профиля, имеющего три ряда ребер (рифления) со следующими параметрами: высота - 0,3 мм; шаг - 4,0 мм. Затем проволока поступает в трехплоскостное роликовое устройство (5) с диаметрами роликов 50 мм. Перемещая ролики относительно линии волочения, задают радиус изгиба проволоки и, в зависимости от величины радиуса изгиба, получают необходимый диаметр проволоки за счет ее вытяжки. Чистовой барабан (6) протягивает проволоку одновременно через блок роликовых волок (4) и трехплоскостное роликовое устройство (5) на необходимый размер с образованием окончательного профиля, имеющего следующие параметры: высота ребра - (0,28-0,23) мм; шаг - (4,1-4,3) мм. Намоточным устройством (7) проволока сматывается в бухту. Для сравнения эффективности разработанного способа проведен дополнительный эксперимент, в котором проволоку после чистовой волоки подвергали деформации знакопеременным изгибом с различной величиной вытяжки.

Результаты эксперимента, приведенные в таблице 1, показали, что арматурная проволока, изготовленная по заявленному способу, имеет повышенные прочностные характеристики и значительно, минимум в два раза, пластические свойства. Окончательные параметры профиля полностью соответствуют заданным. Изготавливать арматурную проволоку по режимам, выходящим за установленные в предлагаемом способе пределы, нецелесообразно, так как при этом снижаются пластические свойства арматурной проволоки и искажается ее профиль. Технический результат изобретения заключается в получении арматурной проволоки высокого качества по прочностным и пластическим свойствам, а также возможности точного регулирования заданных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2008 |

|

RU2419496C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2286223C1 |

| Способ производства проволоки для армирования предварительно напряженных железобетонных конструкций | 1980 |

|

SU1053921A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2007 |

|

RU2333059C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2034049C1 |

Способ предназначен для получения низкоуглеродистой арматуры с повышенными физико-механическими и служебными свойствами, повышения точности ее профиля. При холодном волочении заготовки с ее последующей деформацией знакопеременным изгибом в многоплоскостном роликовом устройстве волочение производят с суммарной деформацией 14-22% и образованием на заготовке в чистовой многороликовой волоке профиля с несколькими продольными рядами наклонных к ее оси ребер. Деформацией знакопеременным изгибом без принудительного нагрева с вытяжкой, составляющей 1,03-1,1, по плоскостям симметрии сечения заготовки, проходящим через ряды ребер (не менее трех перегибов заготовки в каждой плоскости), при отношении рабочего диаметра роликов к диаметру заготовки в изгибаемом сечении 7-15 обеспечиваются высокие прочностные и пластические свойства изделий, возможность точного регулирования заданных размеров профиля на заключительном этапе производства. 1 ил., 1 табл.

Способ производства арматурной проволоки, включающий холодное волочение заготовки с ее последующей деформацией знакопеременным изгибом в многоплоскостном роликовом устройстве и смотку готового изделия, отличающийся тем, что в качестве заготовки используют катанку из низкоуглеродистой стали с содержанием углерода 0,06-0,12%, волочение производят с суммарной деформацией 14-22% и образованием на заготовке в чистовой многороликовой волоке профиля с несколькими продольными рядами наклонных к ее оси ребер, деформацию знакопеременным изгибом осуществляют без принудительного нагрева, с вытяжкой, составляющей 1,03-1,1, по плоскостям симметрии сечения заготовки, проходящим через ряды ребер, при отношении рабочего диаметра роликов к диаметру заготовки в изгибаемом сечении, составляющем 7-15, с обеспечением не менее трех перегибов заготовки в каждой плоскости.

| Способ производства проволоки для армирования предварительно напряженных железобетонных конструкций | 1980 |

|

SU1053921A1 |

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1978 |

|

SU724584A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2002 |

|

RU2221654C1 |

| RU 2058843 C1, 27.04.1996 | |||

| СПОСОБ Д.В.ДОРОФЕЕВА ЛЕЧЕНИЯ АСТЕНОНЕВРОТИЧЕСКИХ СОСТОЯНИЙ | 1996 |

|

RU2101025C1 |

Авторы

Даты

2007-07-20—Публикация

2006-04-05—Подача