Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении проволоки из различных металлов и сплавов.

Известен способ изготовления низкоуглеродистой арматурной проволоки, включающий прокатку исходной заготовки в два прохода в двухвалковой системе калибров, причем в первом проходе деформацию осуществляют на гладких валках со степенью деформации 28-32% до получения промежуточного плоскоовального сечения проволоки, а во втором проходе проволоку деформируют в круглом калибре со степенью деформации 30-35% по ее большей оси (см. патент РФ №2221654, В21В 1/18).

Недостатком известного способа является изготовление проволоки с низкими прочностными и пластическими свойствами. Это происходит в результате того, что прокатка при указанных режимах не обеспечивает равномерной деформации по сечению проволоки и, следовательно, не позволяет получить высокие пластические свойства, а небольшие суммарные деформации являются причиной низких прочностных свойств проволоки.

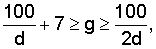

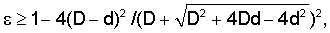

Наиболее близким аналогом к заявляемому способу является способ изготовления проволоки, включающий холодную прокатку исходной заготовки и последующее волочение проволоки в монолитных волоках. При этом прокатку осуществляют в многовалковых калибрах, а волочение осуществляют с суммарной степенью деформации в следующих пределах:  где d - диаметр готовой проволоки (см. авт. св. СССР №1424900, В21С 1/00).

где d - диаметр готовой проволоки (см. авт. св. СССР №1424900, В21С 1/00).

Недостатком данного способа являются низкие прочностные и пластические свойства изготавливаемой проволоки. Низкие пластические свойства проволоки обусловлены возникновением в ее периферийных слоях больших растягивающих продольных и окружных напряжений, вызываемых неравномерностью деформации по сечению проволоки, а причиной низких прочностных свойств является невысокая суммарная степень деформации.

Техническая задача, решаемая изобретением, заключается в повышении пластических и прочностных свойств изготавливаемой проволоки за счет создания равномерной деформации по ее сечению на всем маршруте изготовления, обеспечивающей применение высоких суммарных степеней деформации.

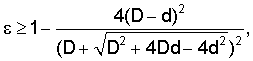

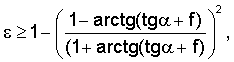

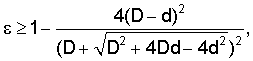

Поставленная задача решается тем, что в известном способе изготовления проволоки, включающем холодную прокатку исходной заготовки и последующее волочение проволоки в монолитных волоках, согласно изобретению холодную прокатку исходной заготовки осуществляют последовательно в приводных, неприводных и затем снова в приводных валках с гладкой бочкой с единичной степенью деформации, определяемой из условия:

где ε - единичная степень деформации;

d - размер сечения заготовки, мм;

D - диаметр валка, мм,

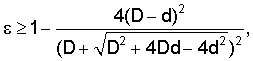

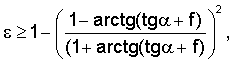

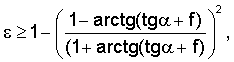

до получения промежуточного квадратного сечения проволоки, а волочение проволоки осуществляют до суммарной степени деформации 85-95% с единичной степенью деформации, определяемой из условия:

где ε - единичная степень деформации;

α - полуугол волоки, рад;

f - коэффициент трения в очаге деформации.

Известно последовательное осуществление горячей прокатки в приводных, неприводных и затем снова в приводных валках для упрощения схемы привода стана и снижения эксплуатационных расходов (см. заявку Японии №60-166103, В21В 1/16).

В заявляемом способе указанный признак также предназначен для упрощения схемы привода стана и уменьшения эксплуатационных расходов.

Однако наравне с известным техническим свойством заявляемый отличительный признак при холодной прокатке позволяет создать новый технический результат, заключающийся в создании сжимающих напряжений в заготовке за счет значительных вталкивающих сил, действующих на заготовку со стороны приводной клети. Это позволяет повысить пластические и прочностные свойства изготавливаемой проволоки на стадии холодной прокатки.

Известна операция холодной прокатки листа или ленты на гладкой бочке для формоизменения металла (см. Прокатное производство. Учебник для вузов. Полухин П.И. и др. М.: "Металлургия", 1982. - с.483).

В заявляемом способе указанный технический прием также предназначен для формоизменения металла. Однако наравне с известным техническим свойством заявляемый признак, характеризующий холодную прокатку последовательно в приводных и неприводных валках с гладкой бочкой и с заявляемым режимом деформации, позволяет создать новое техническое свойство, заключающееся в создании проникающей на все сечение исходной заготовки деформации. Это обеспечивает перераспределение систем и линий скольжения по всему сечению заготовки, которые задействуются в результате смены схемы деформации при переходе от первого прохода ко второму, от второго к третьему, а также при переходе от прокатки к волочению. Таким образом, активизация свободных плоскостей скольжения создает благоприятные условия для последующей деформации, что приводит к увеличению ресурса пластичности и обеспечивает возможность применения больших степеней суммарной деформации, которые формируют повышенные прочностные свойства.

Известно при изготовлении высокоуглеродистой проволоки выполнение операции волочения до суммарной степени деформации 60-80% с заданной единичной степенью деформации для формоизменения и снижения неравномерности деформации проволоки по ее сечению (патент РФ №2183523, В21С 1/00).

Как в известном, так и в заявляемом способе операция волочения с выбором единичной степени деформации в зависимости от параметров очага деформации также предназначена для получения равномерного распределения деформации по всему сечению проволоки, обеспечивающему повышение пластических свойств проволоки.

Однако в заявляемом способе при выборе единичной степени деформации по заявляемой зависимости учитывается не только рабочий угол волоки, но и коэффициент трения, учет которого способствует одновременному повышению равномерности распределения деформации по сечению проволоки, запасу пластичности и способности к деформации с большими суммарными обжатиями, что обеспечивает получение высоких прочностных свойств проволоки. Кроме того, учет коэффициента трения при волочении позволяет получать сжимающие напряжения в поверхностном слое проволоки, которые дополнительно увеличивают уровень пластических свойств, а также повышают сопротивление хрупкому разрушению, коррозионную стойкость и износостойкость изготавливаемой проволоки.

Известно волочение проволоки до суммарной степени деформации 60-95% для повышения прочностных свойств проволоки (см. Юхвец И.А. Производство высокопрочной проволочной арматуры. - М.: Металлургия, 1973, с.63-66).

Как в известном, так и в заявляемом способе указанный режим волочения предназначен для создания высоких прочностных свойств изготавливаемой проволоки.

На основании вышесказанного можно сделать вывод, что заявляемый способ изготовления проволоки не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности "изобретательский уровень".

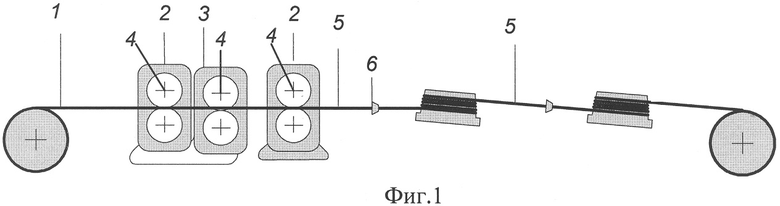

Сущность изобретения поясняется чертежами, где:

на фиг.1 схематично изображена технологическая линия для осуществления заявляемого способа изготовления проволоки;

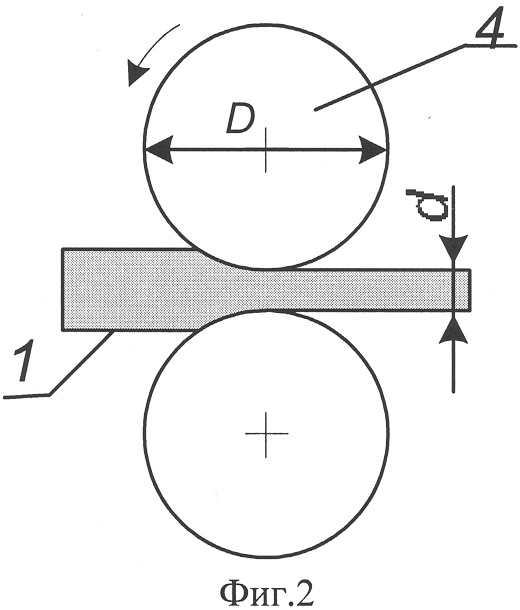

на фиг.2 изображен очаг деформации при холодной прокатке исходной заготовки;

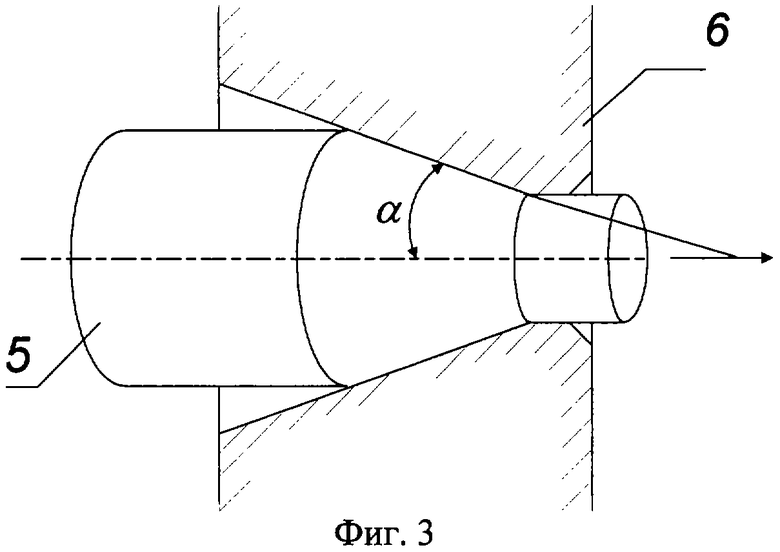

на фиг.3 изображен очаг деформации при волочении проволоки в монолитной волоке.

Способ изготовления проволоки осуществляют следующим образом.

Холодную прокатку исходной заготовки 1 (фиг.1) осуществляют последовательно в приводных 2, неприводных 3 и затем снова в приводных 2 валках с гладкой бочкой до получения промежуточного квадратного сечения проволоки. При этом прокатку заготовки 1 в каждом проходе ведут с единичной степенью деформации, которую определяют в зависимости от соответствующего диаметра валка 4 из условия:

где ε - степень деформации,

d - размер сечения заготовки, мм,

D - диаметр валка, мм.

Холодная прокатка с заявляемыми режимами обеспечивает получение промежуточного квадратного сечения проволоки 5, в которой пластическая деформация проникает на всю глубину сечения заготовки. Это обеспечивается тем, что в первом проходе прокатку осуществляют в горизонтально установленных валках 4, что создает в боковых зонах сечения заготовки 1, испытывающих незначительные деформации, растягивающие напряжения. Смена схемы деформации при переходе от первой ко второй, от второй к третьей клети активизирует свободные плоскости скольжения, создавая благоприятные условия для последующей деформации и формирования равномерно распределенной однородной деформированной структуры по всему сечению заготовки 1. Это приводит к повышению пластических свойств проволоки в процессе холодной прокатки и одновременно создает условия для применения больших суммарных степеней деформации и получения высоких прочностных свойств при последующем процессе волочения.

После холодной прокатки проволоку 5 волочат в несколько проходов через монолитные волоки 6 (фиг.1, 3) до суммарной степени деформации 85-95%. При этом волочение проволоки 5 ведут с единичной степенью деформации, которую определяют из условия:

где α - полуугол волоки, рад,

ε - степень деформации,

f - коэффициент трения в очаге деформации.

Полуугол α волок 6 (фиг.3) в зависимости от диаметра изготавливаемой проволоки 5 задают в пределах от 3 до 7 град. Коэффициент трения (f) при волочении проволоки задают в пределах от 0,03 до 0,1 в зависимости от типа подсмазочного покрытия и технологической смазки, используемых при волочении.

Волочение проволоки до заявляемой суммарной степени деформации 85-95% обеспечивает получение высоких прочностных свойств проволоки за счет создания сильнодеформированной (фрагментированной) структуры, в которой плотность дислокации превышает 1010 см-2. Кроме того, смена схемы деформации при переходе от холодной прокатки к волочению обеспечивает активизацию ранее незадействованных систем и линий скольжения, что способствует достижению суммарной степени деформации до 85-95% без образования внутренних дефектов и преждевременной потери пластических свойств проволоки. Также заявляемый режим волочения позволяет за счет согласования единичной степени деформации с полууглом волоки α и коэффициентом трения (f) в очаге деформации создать равномерную деформацию по сечению проволоки, что ведет к снижению остаточных растягивающих напряжений в проволоке и, соответственно, к одновременному повышению ее прочностных и пластических свойств. Кроме того, при таком волочении в поверхностном слое проволоки возникают сжимающие напряжения, наличие которых приводит не только к значительному повышению пластических, но и повышению эксплуатационных свойств готовой проволоки.

Осуществлять волочение проволоки до суммарной степени деформации меньше 85% нецелесообразно, так как прочностные свойства изготавливаемой проволоки будут невысокими из-за невозможности создать сильнодеформированную структуру. Вести волочение проволоки с суммарной степенью деформации больше 95% нецелесообразно, так как это приведет к образованию внутренних дефектов и трещин в металле, а следовательно, к потере пластических и прочностных свойств и дальнейшему ее разрушению.

Для обоснования преимуществ заявляемого способа изготовления проволоки по сравнению с прототипом были проведены шесть экспериментов, в том числе эксперименты №1-5 по заявляемому способу, эксперимент №6 - по прототипу.

Заготовку в виде сорбитизированной катанки из стали 75 диаметром 6,50 мм прокатывали с единичной степенью деформации 16 или 22% по заявляемой зависимости, которую определяли с учетом диаметров валков приводных неприводных клетей, равных 100 или 150 мм. Холодную прокатку осуществляли до суммарной степени деформации соответственно 41 или 52%. Волочение проволоки осуществляли с единичной степенью деформации, которую определяли по заявляемой зависимости. Эти данные приведены в таблице. Волочение вели с использованием технологической смазки БВС, коэффициент трения f при использовании которой составляет 0,05. Рабочий полуугол монолитных волок составлял 4°. Режимы обработки и результаты испытаний приведены в таблице.

Результаты испытаний показали, что высокоуглеродистая проволока, изготовленная по заявляемому способу (эксперимент №1-3), при высоких прочностных свойствах (2305-2395 МПа) имеет пластические свойства в 1,25-1,45 раза выше, чем у прототипа (эксперимент №6).

Изготавливать проволоку с режимами, выходящими за заявляемые пределы, нецелесообразно, так как низкие суммарные обжатия не обеспечивают высокий уровень прочностных свойств, а неравномерная деформация приводит к снижению пластических свойств (эксперимент №4), а при обжатиях выше 95% сталь теряет ресурс пластичности, в ней образуются трещины и дефекты, которые приводят к частым обрывам проволоки при волочении (эксперимент №5).

На основании вышеизложенного можно сделать вывод, что заявляемый способ изготовления проволоки работоспособен и устраняет недостатки, имеющие место в прототипе, что подтверждается примером осуществления способа. Проволока, изготовленная по заявляемому способу, обладает комплексом высоких прочностных и пластических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ШЕСТИГРАННЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2726231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2002 |

|

RU2221654C1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОГРАННОЙ КАЛИБРОВАННОЙ СТАЛИ | 2019 |

|

RU2732331C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления проволоки. Холодную прокатку исходной заготовки осуществляют последовательно в приводных, неприводных и затем снова в приводных валках с гладкой бочкой до получения промежуточного квадратного сечения проволоки. При этом прокатку заготовки в каждом проходе ведут с единичной степенью деформации, которую определяют в зависимости от соответствующего диаметра валка из условия:  где ε - степень деформации; d - размер сечения заготовки, мм; D - диаметр валка, мм. После этого прокатанную проволоку волочат в несколько проходов через монолитные волоки до суммарной степени деформации 85-95%. При этом волочение проволоки ведут с единичной степенью деформации, которую определяют из условия: ε≥1-((1-arctg(tgα+f))/(1+arctg(tgα+f)), где α - полуугол волоки, рад; ε - степень деформации; f - коэффициент трения в очаге деформации. Изобретение обеспечивает повышение пластических и прочностных свойств изготавливаемой проволоки. 3 ил., 1 табл.

где ε - степень деформации; d - размер сечения заготовки, мм; D - диаметр валка, мм. После этого прокатанную проволоку волочат в несколько проходов через монолитные волоки до суммарной степени деформации 85-95%. При этом волочение проволоки ведут с единичной степенью деформации, которую определяют из условия: ε≥1-((1-arctg(tgα+f))/(1+arctg(tgα+f)), где α - полуугол волоки, рад; ε - степень деформации; f - коэффициент трения в очаге деформации. Изобретение обеспечивает повышение пластических и прочностных свойств изготавливаемой проволоки. 3 ил., 1 табл.

Способ изготовления проволоки, включающий холодную прокатку исходной заготовки и последующее волочение проволоки в монолитных волоках, отличающийся тем, что холодную прокатку исходной заготовки осуществляют последовательно в приводных, неприводных и затем снова в приводных валках с гладкой бочкой с единичной степенью деформации, определяемой из условия

где ε - единичная степень деформации при прокатке;

d - размер сечения заготовки, мм;

D - диаметр валка, мм,

до получения промежуточного квадратного сечения проволоки, а волочение проволоки осуществляют до суммарной степени деформации 85-95% с единичной степенью деформации, определяемой из условия

где ε - единичная степень деформации при волочении;

α - полуугол волоки, рад;

f - коэффициент трения в очаге деформации.

| Способ производства стальной проволоки или прутков | 1986 |

|

SU1424900A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2002 |

|

RU2221654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ из СПЛАВ НИОБИЯ С ЦИРКОНИЕМ | 0 |

|

SU168250A1 |

| JP 60166103 А1, 29.08.1985. | |||

Авторы

Даты

2008-03-20—Публикация

2006-07-03—Подача