Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении высокоуглеродистой проволоки.

Известен способ производства высокоуглеродистой проволоки, включающий волочение проволоки, охлаждение ее водой, правку и намотку. Причем волочение проволоки производят в предпоследнем проходе с уменьшенным частным обжатием 12-15%, в последнем проходе - с обжатием 2-5%, охлаждают проволоку до 50-90oС и наматывают на барабан с натяжением 6-15 кг/мм2 (см. авт. св. СССР 514655, В 21 С 1/00).

Недостатком известного способа является изготовление проволоки с низкими пластическими свойствами. Это обуславливается тем, что пониженные единичные обжатия ведут к неравномерности деформации по сечению проволоки, что и вызывает снижение пластических свойств проволоки.

Наиболее близким аналогом к заявляемому способу является способ изготовления высокоуглеродистой проволоки, включающий волочение проволоки, знакопеременную ее деформацию на роликовых устройствах и смотку готовой проволоки. При этом знакопеременную деформацию проволоки осуществляют по всему маршруту после каждого этапа волочения при смещении роликов друг относительно друга на расстояние: L=10dпр, где dпр - диаметр проволоки, мм (См. Туленков Ф.К. Об изменении напряженного состояния проволоки в процессе рихтовки ее на промежуточных этапах волочения // Стальные канаты: Межвуз. сб. Киев: Техника, 1964, Вып. 1. С. 272-286).

Недостатком известного способа является недостаточно высокие пластические свойства изготавливаемой проволоки из-за возникновения в ее периферийных слоях больших растягивающих продольных и окружных напряжений, вызываемых неравномерностью деформации по сечению проволоки. Установка рихтовки по всему маршруту волочения приводит к тому, что на первых этапах волочения (до суммарной степени деформации 60%) пластические свойства проволоки не только не повышаются, но и несколько снижаются, так как при субструктуре образующейся при волочении до суммарной степени деформации 60% эффект Баушингера практически не проявляется, а дополнительная знакопеременная деформация создает дополнительный наклеп металла. Применение же рихтовки на последних проходах (при суммарной степени деформации больше 60%) повышает пластические свойства проволоки незначительно.

В основу изобретения поставлена задача разработать такой способ изготовления высокоуглеродистой проволоки, который обеспечил бы создание равномерной деформации по сечению проволоки на всем маршруте ее изготовления, что приведет к значительному повышению пластических свойств проволоки при сохранении ее высоких прочностных свойств.

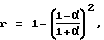

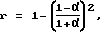

Поставленная задача решается тем, что в известном способе изготовления высокоуглеродистой проволоки, включающем волочение проволоки, знакопеременную деформацию ее на роликовых устройствах и смотку готовой проволоки, согласно изобретению, волочение проволоки до суммарной степени деформации 60-80% ведут с единичной степенью деформации, определяемой по формуле:

где r - единичная степень деформации проволоки, %;

α - полуугол рабочего конуса волоки, рад,

после чего волочение проволоки чередуют со знакопеременной деформацией до получения заданного размера, причем знакопеременную деформацию осуществляют при радиусе кривизны проволоки, который выбирают из условия:

ρ =20-25dпр,

где ρ - радиус кривизны проволоки, мм;

dпр - диаметр проволоки, мм,

а перед смоткой проволоку охлаждают до температуры 90-120oС.

Известно волочение проволоки до суммарной степени деформации 60-80% с целью повышения прочностных свойств проволоки (см. Юхвец И.А. Производство высокопрочной проволочной арматуры. - М.: Металлургия, 1973, с.63-66).

Как в известном, так и в заявляемом способе указанный отличительный признак предназначен для создания высоких прочностных свойств изготавливаемой проволоки.

Однако в заявляемом способе вышеуказанный отличительный признак наравне с известным свойством проявляет новое техническое свойство, заключающееся в создании в металле проволоки субструктуры смешанного характера (дислокационного и дисклинационного типов), которая, обладая высокой механической неустойчивостью и склонностью к распаду при механическом воздействии специального типа, одновременно создает условия для последующего максимального повышения пластических свойств проволоки.

Отличительный признак, характеризующий режим волочения проволоки и определяемый по формуле, в известных технических решениях не обнаружен.

Известно чередование волочения проволоки со знакопеременной деформацией по всему маршруту волочения для повышения пластических свойств проволоки за счет снижения остаточных напряжений (см. статью Туленков Ф.К. Об изменении напряженного состояния проволоки в процессе рихтовки ее на промежуточных этапах волочения // Стальные канаты: Межвуз. сб. Киев: Техника, 1964, Вып. 1. С.272-286 ).

В заявляемом способе чередование волочения проволоки со знакопеременной деформацией осуществляют после достижения суммарной степени деформации 60-80%, причем знакопеременную деформацию проволоки ведут при радиусе кривизны ρ =20-25dпр, где dпр- диаметр проволоки, мм.

Вышеуказанные отличительные признаки позволяют на данном этапе изготовления высокоуглеродистой проволоки количественно увеличить ее пластические свойства с одновременным сохранением высоких прочностных свойств. Это достигается за счет того, что знакопеременная деформация активирует свободные плоскости скольжения, по которым происходит последующая деформация проволоки волочением, а также за счет более интенсивного упрочнения металла проволоки по свободным плоскостям скольжения. При этом на данном этапе изготовления проволоки обеспечивается создание незначительных по величине усилий протяжки проволоки, что предотвращает частые обрывы проволоки, а. следовательно, повышает пластические и прочностные свойства проволоки за счет исключения сварных соединений по ее длине.

Известно при изготовлении проволоки охлаждение ее перед смоткой на катушку (см. Юхвец И.А. Производство высокопрочной проволочной арматуры. - М.: Металлургия, 1973, с. 142-147).

Как в известном, так и в заявляемом способах указанный прием предназначен для устранения процесса статического деформационного старения проволоки.

На основании вышеуказанного можно сделать вывод, что заявляемый способ изготовления высокоуглеродистой проволоки не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности "изобретательский уровень".

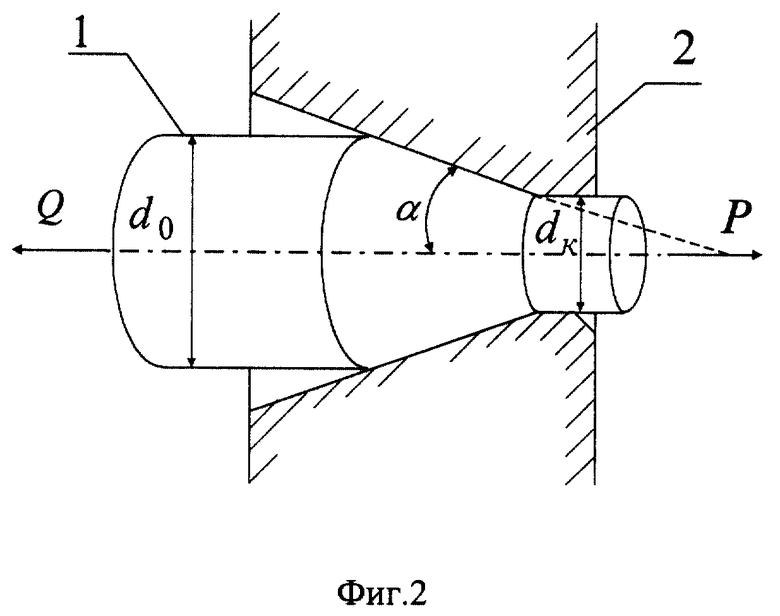

Сущность изобретения поясняется чертежами, где:

на фиг. 1 схематично изображена технологическая линия для осуществления заявляемого способа изготовления высокоуглеродистой проволоки;

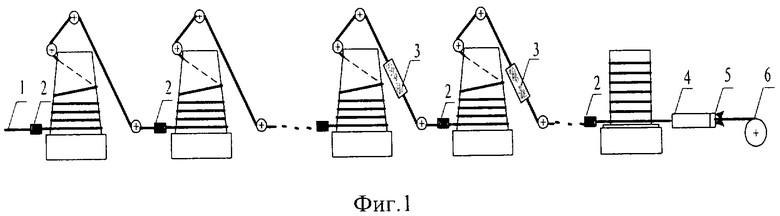

на фиг.2 изображен очаг деформации проволоки в заявляемом способе.

Способ изготовления высокоуглеродистой проволоки осуществляют следующим образом.

Проволоку 1 (фиг.1) протягивают в несколько проходов через волоки 2 до суммарной степени деформации 60-80%. При этом волочение проволоки 1 ведут с единичной степенью деформации, которую определяют по формуле:

где r - единичная степень деформации проволоки, %;

α - полуугол рабочего конуса волоки, рад.

Полуугол α волок 2 (фиг.2) в зависимости от диаметра изготавливаемой проволоки 1 задают в пределах от 3 до 7o.

Волочение проволоки до заявляемой суммарной степени деформации 60-80% обеспечивает для высокоуглеродистой стали проволоки переход от субструктур дислокационного типа к субструктурам дисклинационного типа, то есть на данном этапе волочения в высокоуглеродистой стали создают субструктуру смешанного характера, обладающую повышенной механической неустойчивостью и склонностью к распаду при механическом воздействии специального типа, а также одновременно обеспечивающую условия для последующего максимального повышения пластических свойств проволоки. Кроме того, заявляемый режим волочения позволяет за счет согласования единичной степени деформации проволоки с полууглом рабочего конуса волоки (α) значительно снизить уже в первых проходах неравномерность деформации по сечению проволоки, в результате чего происходит снижение остаточных напряжений в проволоке, а следовательно, уже на данном этапе изготовления проволоки происходит значительное повышение ее пластических свойств, а также позволят получить одинаковую субструктуру металла по сечению проволоки, что обеспечивает условия для последующего максимального повышения пластических свойств проволоки.

После достижения суммарной степени деформации 60-80% волочение проволоки 1 чередуют со знакопеременной деформацией, осуществляемой на роликовых устройствах 3 (фиг.1), до получения заданного размера готовой проволоки 1. При этом знакопеременную деформацию осуществляют при радиусе кривизны проволоки, который выбирают из условия:

ρ =20-25dпр,

где ρ - радиус кривизны проволоки, мм;

dпр - диаметр проволоки, мм.

Это позволяет на данном этапе изготовления проволоки значительно повысить ее пластические свойства за счет того, что знакопеременная деформация активирует незадействованные ранее, т.е. свободные плоскости скольжения, в результате чего последующая деформация волочением происходит по предварительно активированным плоскостям скольжения, а также позволяет сохранить высокие прочностные свойства за счет более интенсивного упрочнения металла по свободным плоскостям скольжения.

Кроме того, обработка проволоки на роликовых устройствах 3 с заявляемым радиусом кривизны позволяет осуществить знакопеременную деформацию по всему сечению проволоки 1 с созданием незначительного по величине усилия протяжки ее через роликовые устройства 3, что предотвращает обрывы проволоки 1 в роликовых устройствах 3. Это приводит к стабилизации созданных высоких прочностных и пластических свойств проволоки за счет исключения сварных соединений по ее длине.

Также протяжка проволоки 1 через роликовые устройства 3 (фиг.1), установленные перед волоками 2, позволяет создать стабильное по величине противонатяжение (Q) в очаге деформации каждой волоки 2 (фиг.2), что на данном этапе изготовления проволоки приводит к снижению остаточных напряжений в проволоке, а следовательно, и к повышению ее пластических свойств.

Выбирать радиус кривизны проволоки при знакопеременной деформации больше, чем 25 dпр, нецелесообразно, так как при этом невозможно осуществить деформацию по всему сечению проволоки, в результате чего пластические свойства проволоки снижаются.

Осуществлять знакопеременную деформацию при радиусе кривизны проволоки меньшем, чем 20 dпр, нецелесообразно из-за создания больших усилий протяжки проволоки в роликовых устройствах, в результате чего в последних будут происходить частые обрывы проволоки, что снижает ее пластические и прочностные свойства из-за наличия по длине сварных соединений.

После выхода проволоки 1 (фиг.1) из последней волоки 2 ее охлаждают до температуры 90-120oС, пропуская через охлаждающую трубу 4, в которую посредством форсунок 5 противотоком подают воду. Затем готовую проволоку 1 сматывают на катушку 6. Охлаждение проволоки перед смоткой позволяет сохранить полученные в процессе изготовления высокие пластические свойства проволоки за счет предотвращения статического деформационного старения.

Охлаждать проволоку перед смоткой на катушку до температуры меньше, чем 90oС, нецелесообразно из-за того, что при такой температуре остатки воды на поверхности проволоки не успевают высохнуть, в результате чего, происходит преждевременная коррозия металла проволоки.

Охлаждать проволоку до температуры, превышающей 120oС, нецелесообразно из-за того, что в этом случае происходит статическое деформационное старение проволоки на катушке.

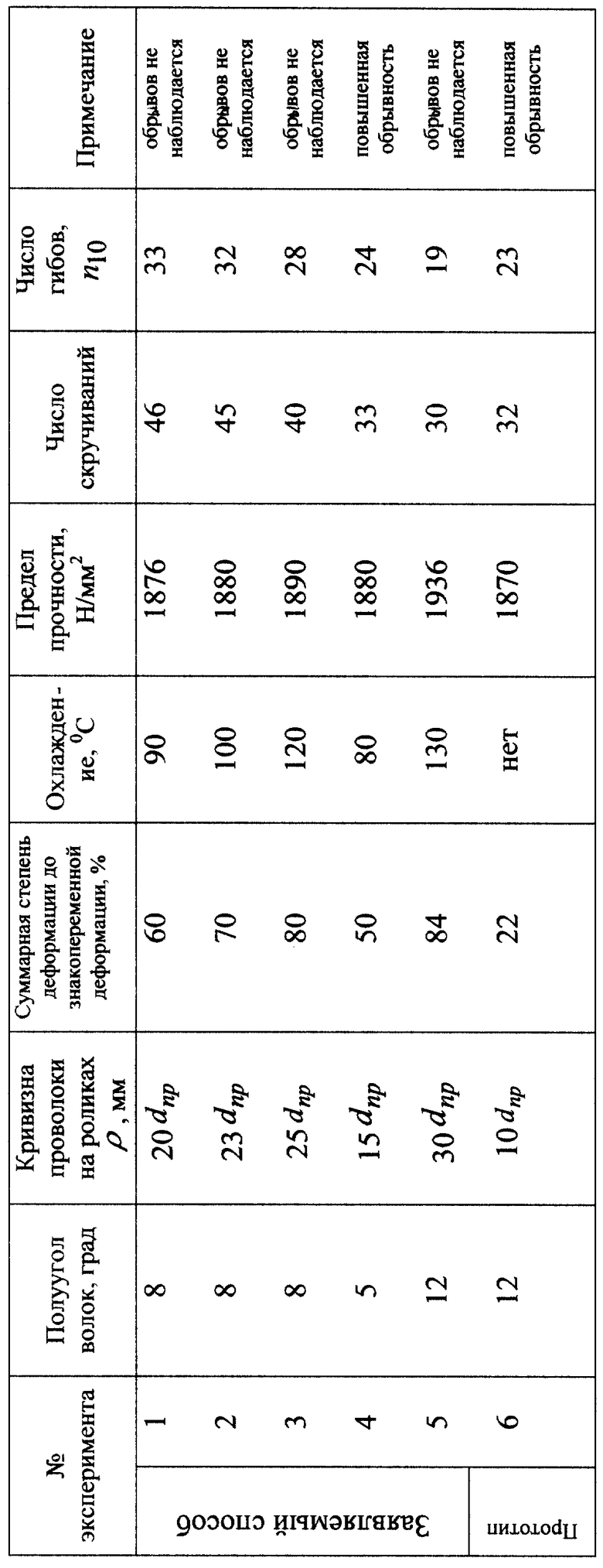

Для обоснования технических преимуществ были проведены лабораторные испытания заявляемого способа (эксперименты 1-5) и способа, взятого за прототип (эксперимент 6).

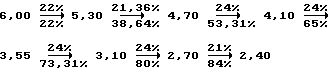

Проволоку из стали 75 диаметром 2,40 мм волочили по маршруту:

на лабораторном стане из патентированной заготовки диаметром 6,00 мм. В качестве технологической смазки применялось натровое мыло. Результаты испытаний приведены в таблице.

Результаты испытаний, приведенные в таблице, показали, что высокоуглеродистая проволока, изготовленная по заявляемому способу, при сохранении высоких прочностных свойств (1876-1890 Н/мм2) имеет пластические свойства в 1,25-1,45 раза выше, чем у прототипа.

Изготавливать высокоуглеродистую проволоку с режимами, выходящими за заявляемые пределы, нецелесообразно, так как пластические свойства проволоки снижаются, во-первых, из-за нарушения однородности деформации по сечению проволоки, что увеличивает остаточные напряжения в ней (эксперимент 5), а во-вторых, из-за частых обрывов проволоки и наличия по ее длине сварных соединений (эксперимент 4).

На основании вышеизложенного можно сделать вывод, что заявляемый способ изготовления высокоуглеродистой проволоки работоспособен и устраняет недостатки, имеющие место в прототипе, что подтверждается примером осуществления способа. Высокоуглеродистая проволока, изготовленная по заявляемому способу, обладает комплексом высоких свойств: пластических и прочностных, что позволит использовать ее при производстве высокопрочной арматуры, канатов и других изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2003 |

|

RU2256755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310534C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ШЕСТИГРАННЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2726231C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОЙ КАЛИБРОВАННОЙ СТАЛИ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2020 |

|

RU2743269C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2446027C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2002 |

|

RU2221654C1 |

| Способ производства термоупрочненной проволоки из стали | 2015 |

|

RU2612104C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления высокоуглеродистой проволоки. Задача изобретения - сохранение высоких прочностных свойств в сочетании с высокими пластическими свойствами. Для этого проволоку протягивают в несколько проходов через волоки до суммарной степени деформации 60-80%. Причем волочение проволоки ведут с регламентированной единичной степенью деформации. Затем волочение проволоки чередуют со знакопеременной деформацией до получения заданного размера. Знакопеременную деформацию осуществляют при радиусе кривизны (ρ) проволоки, который выбирают из условия ρ = 20-25dпр, где dпр - диаметр проволоки, мм. Перед смоткой проволоки на катушку ее охлаждают до 90-120oС. Изобретение обеспечивает активирование дополнительных плоскостей, скольжение, стабильное противонатяжение в очаге деформации, стабилизацию созданных высоких прочностных и пластических свойств. 1 табл., 2 ил.

Способ изготовления высокоуглеродистой проволоки, включающий волочение проволоки, знакопеременную деформацию ее на роликовых устройствах и смотку готовой проволоки, отличающийся тем, что волочение проволоки до суммарной степени деформации 60-80% ведут с единичной степенью деформации, определяемой по формуле

где r - единичная степень деформации проволоки, %;

α - полуугол рабочего конуса волоки, рад,

после чего волочение проволоки чередуют со знакопеременной деформацией до получения заданного размера, причем знакопеременную деформацию осуществляют при радиусе кривизны проволоки, который выбирают из условия

ρ =20-25dпр,

где ρ - радиус кривизны проволоки, мм;

dпр - диаметр проволоки, мм,

а перед смоткой проволоку охлаждают до 90-120oС.

| ТУЛЕНКОВ Ф.К | |||

| Об изменении напряженного состояния проволоки в процессе рихтовки ее на промежуточных этапах волочения | |||

| Стальные канаты, Межвузовский сборник | |||

| - Киев: Техника, 1964, с.272-286 | |||

| Способ изготовления проволоки | 1974 |

|

SU514655A1 |

| RU 97113112 C1, 27.09.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| WO 09954070, 28.10.1999. | |||

Авторы

Даты

2002-06-20—Публикация

2001-01-29—Подача