Изобретение относится к металлургии, в частности к производству стальной высокопрочной арматуры периодического профиля, производимой методом холодного волочения и термомеханической обработки.

Известен способ производства стальной высокопрочной наноструктурированной арматуры, включающий выплавку стали, прокатку в катанку, термическую обработку катанки, травление, холодное волочение, нанесение периодического профиля, термомеханическую обработку и порезку на мерную длину.

Для реализации способа выплавляется сталь следующего химического состава, массовая доля элементов, %:

соотношение Cr+Ni+Cu<0,14, а соотношение Аl/В в пределах 10-20.

Термическую обработку катанки осуществляют путем нагрева в печи до температуры 900-940°С с последующей изотермической закалкой в течение 85-110 с в расплаве свинца при температуре 530-560°С и окончательным охлаждением водой, волочение катанки производят с суммарной степенью обжатия 57-62%.

Данный химический состав стали обеспечивает получение в конечном продукте - холоднодеформированной высокопрочной стальной арматуре прочность - не менее 1570 Н/мм2, условный предел текучести - не менее 1400 Н/мм2 и относительное удлинение при разрыве не менее 6% (Патент на изобретение RU №2471004 от 16.12.2011, класс МПК: C2D 8/08, C21D 9/52, С22С 38/54, B82Y 40/00, В82В 3/00 опубликовано: 27.12.2012).

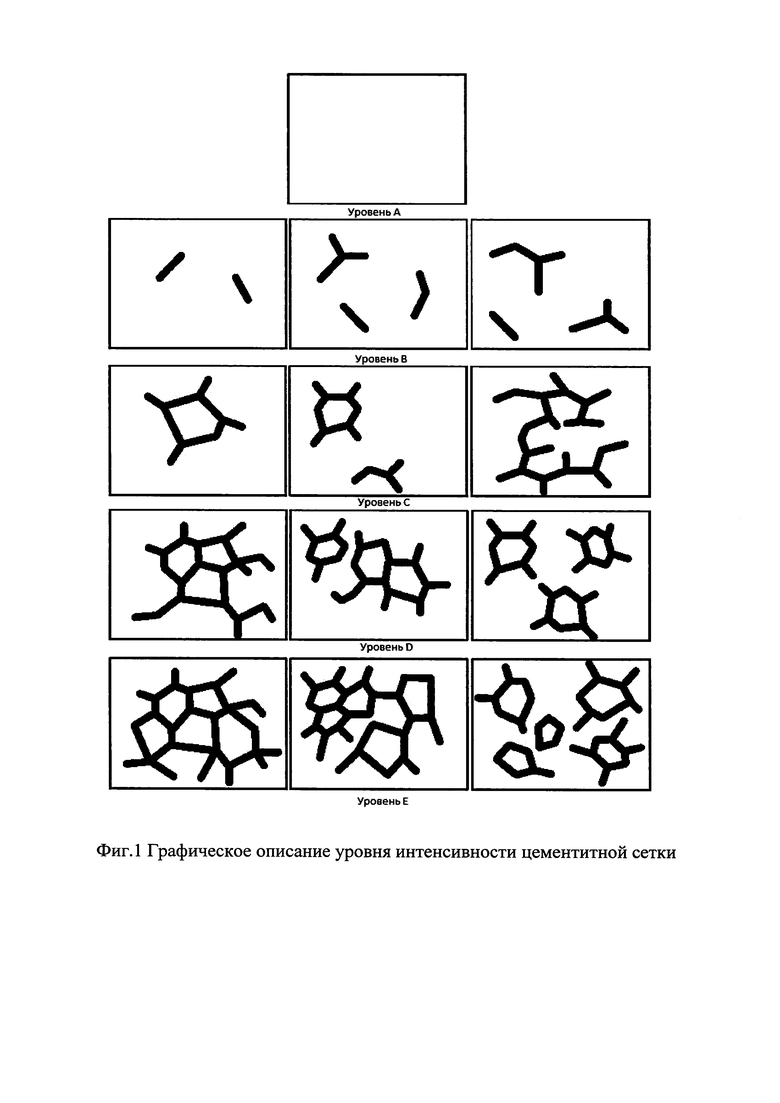

Недостатком способа являются невысокая прочность и пластичность высокопрочной стальной арматуры, определяющая эксплуатационный срок изделий. Высокое содержание углерода приводит к возникновению неустраняемой при дальнейшей термообработке цементитной сетки уровня С-Е (см. фиг. 1), приводящей к снижению пластических характеристик арматуры и охрупчиванию металлоизделий, снижению технологичности производственного процесса. Этот фактор является особенно критичным при изготовлении и эксплуатации высокопрочных арматурных стержней (в бетоне) у потребителя, приводящим к значительной обрывности и увеличению затрат на производство.

Наиболее близким аналогом (прототипом) заявляемого изобретения, является способ производства стальной высокопрочной арматуры, включающий выплавку стали, прокатку в катанку, термическую обработку катанки, холодное волочение, нанесение периодического профиля, термомеханическую обработку и порезку арматуры на мерную длину.

В этом способе выплавляется сталь следующего химического состава, массовая доля элементов, %:

при соотношении Cr+Mn+Ni+Cu≤l,4%, соотношении Аl/В<1,67, термическую обработку катанки проводят путем нагрева в печи до температуры 900-940°С с последующей изотермической закалкой в течение 85-110 с в расплаве свинца при температуре 530-560°С и окончательным охлаждением водой, а холодное волочение производят с суммарной степенью обжатия 57-62%.

Использование стали такого химического состава позволяет получить холоднодеформированную высокопрочную арматуру с прочностью не менее 1670 Н/мм2, условным пределом текучести не менее 1500 Н/мм2 и относительным удлинением при разрыве не менее 6,0% (патент на изобретение РФ №254305, класс МПК: C21D 8/08, C21D 9/52, С22С 38/54, опубл. 27.02.2015).

Недостаток прототипа заключается в том, что, несмотря на достижение более высоких значений прочностных характеристик в этом способе производства стальной холоднодеформированной арматуры, выбранное содержание углерода способствует выделению избыточного углерода в осевой зоне непрерывно-литой заготовки, что приводит к возникновению в центральной части готового проката цементитной (карбидной) сетки. Существующая конструкция сортовых машин непрерывной разливки может обеспечить уровень (коэффициент) ликвации не более 1,05, таким образом при нормируемом содержании углерода в стали 0,82%, содержание углерода в осевой зоне заготовки составляет 0,86%, что способствует возникновению неустраняемой при дальнейшей термообработке цементитной сетки типа С-Е (см. фиг. 1) с вытекающими технологическими и экономическими проблемами, связанными с изготовлением и эксплуатацией арматурных стержней, при этом сохраняется обрывность в пределах 0,2-0,3%.

Техническим результатом данного изобретения является получение улучшенных механических свойств высокопрочной холоднодеформированной арматуры при сохранении хорошей пластичности и минимизации обрывности стержней при их эксплуатации.

Указанный технический результат достигается тем, что в способе изготовления стальной высокопрочной арматуры, включающим выплавку стали, прокатку в катанку, термическую обработку катанки путем нагрева с последующей изотермической закалкой в течение 85-110 с в расплаве свинца при температуре 530-560°С и окончательным охлаждением водой, травление, холодное волочение, нанесение периодического профиля, термомеханическую обработку, выплавляют сталь следующего химического состава, массовая доля элементов, %:

соотношение алюминия к ванадию Al/V 0,007-0,056 и хрома к ванадию Cr/V 1,20-2,78, катанку нагревают в печи до температуры 950-990°С с последующей изотермической закалкой в расплаве свинца, холодное волочение катанки производят с суммарной степенью обжатия 60-80% с единичными обжатиями 6-18%, наносят периодический профиль на заготовку, проводят термомеханическую обработку путем среднетемпературного отпуска при температуре 340-400°С во время пластической деформации вытяжкой с удлинением 1,0-1,4%, получают стальную холоднодеформированную высокопрочную арматуру периодического профиля с прочностью не менее 1670 Н/мм2, условным пределом текучести не менее 1550 Н/мм2, относительным удлинением при разрыве не менее 7,0%, полным относительным удлинением при максимальной нагрузке не менее 4,0% и обрывностью высокопрочной арматуры при эксплуатации высокопрочных арматурных стержней <0,03%.

На упрочнение стали по твердорастворному механизму влияют углерод, марганец, хром, азот в свободном состоянии. Азот в связанном в нитриды состоянии, в первую очередь нитрид ванадия, значительно упрочняет сталь по дисперсионному и/или зернограничному механизму с сохранением на достаточно высоком уровне пластических свойств. Весь азот в стали (не более 0,010%) связан в нитрид ванадия. Оставшийся в стали алюминий не может быть связан с азотом, который уже полностью связан ванадием. Алюминий в этом случае выступает как отличный раскислитель стали. Исходя из этого, выбраны процентные содержания таких элементов, как ванадий, алюминий, азот и задано соотношение Al/V 0,007-0,056.

Упрочнение стали происходит также в процессе закаливания при проведении термической и термомеханической обработок. Ванадий и азот обусловливают дисперсионное твердение и/или зернограничное упрочнение за счет образования мелких нитридов. Снижение в стали содержания ванадия и алюминия приведет, при указанных режимах термической и термомеханической обработок катанки, к падению прочностных характеристик и невыполнению цели и задач предполагаемого изобретения. Высокие прочностные свойства при термообработке обеспечивает и назначенное содержание хрома, однако учитывая его негативное влияние на пластические характеристики стали (образование карбидов хрома), этот элемент задан в диапазоне 0,18-0,25% и с соотношением хрома к ванадию Cr/V 1,20-2,78. Высокое содержание закаливающих элементов (углерод, хром, марганец, кремний) приведет к формированию закалочных структур (бейнитных, мартенситных), что приводит к снижению пластичности и разрушению стали в процессе волочения и последующей эксплуатации готовой проволоки (повышенной обрывности) в железобетонных конструкциях ответственного назначения. Для достижения низкой обрывности высокопрочной арматуры при эксплуатации высокопрочных арматурных стержней <0,03% в состав стали введен никель (0,08-0,15%). Этот элемент в выбранном диапазоне, не снижая прочностных характеристик, благотворно влияет на увеличение ударной вязкости стали, снижение образования микротрещин в технологическом процессе производства проволоки, обеспечивает заданные пластические характеристики арматурной проволоки и снижает обрывность стержней при эксплуатации.

При содержании углерода 0,76% и уровне (коэффициенте) ликвации в осевой зоне 1,05 содержание углерода в центральной части проката составит не более 0,80%, что позволит избежать образования цементитной (карбидной) сетки типа С-Е (см. фиг. 1), и, как следствие, обеспечит снижение обрывности высокопрочной арматуры.

Выбор суммарной степени обжатия 60-80% с единичными обжатиями 6-18% продиктован необходимостью достижения заданных высоких прочностных характеристик без потери пластических свойств (до образования субмикротрещин в стали, потенциально способствующих обрывности готовой продукции).

Режимы термомеханической обработки высокопрочной арматуры также выбраны с учетом достижения установленных механических характеристик. Среднетемпературный отпуск 340-400°С, проводим одновременно с наложением пластической деформации растяжением (1,0-1,4%) - термостабилизация. Физическая сущность процесса термостабилизации заключается в перераспределении остаточных напряжений, накопленных за предыдущие технологические операции. Термостабилизация осуществляется за счет дислокационного механизма; существенных структурных превращений стали не происходит. Целью процесса термостабилизации высокопрочной арматуры является получение высоких значений пластических характеристик (относительного удлинения при разрыве) без значительного понижения прочности и условного предела текучести, а также обеспечение прямолинейности металлоизделия. При низкой температуре (ниже указанных значений) невозможно достижение пластических характеристик и прямолинейности проволоки, превышение верхнего температурного порога повысит пластичность стали (относительного удлинения при разрыве), но и приведет к значительным потерям прочности и условного предела текучести.

Значения пластической деформации установлены в сочетании с температурами термостабилизации. Заданный диапазон пластической деформации 1,0-1,4% выбран для достижения необходимых механических характеристик (прочности, условного предела текучести и относительного удлинения при разрыве), получения требуемого диаметра и прямолинейности арматуры. Низкие значения пластической деформации <1,0% не обеспечат получение прямолинейности и комплекса заданных механических характеристик. Превышение пластической деформации >1,4% приведет к выходу из допустимых размеров арматуры и потере пластических характеристик (относительного удлинения при разрыве не менее 7,0%, и полного относительного удлинения при максимальной нагрузке не менее 4,0%).

Пример осуществления изобретения

По предложенному химическому составу была выплавлена сталь в условиях ПАО «ММК» в печи, проведена доводка стали на агрегате «печь-ковш», разлита на машине непрерывного литья заготовок (МНЛЗ) в заготовку и прокатана в подкат круглого сечения диаметром 16,0 мм на сортовом стане «170». Фактический химический состав выплавленной стали составил, массовая доля элементов, %:

соотношение Al/V составило 0,03, соотношение хрома к ванадию Cr/V - 2,67. Термическая обработка проката осуществлялась путем нагрева в проходной печи до температуры 970°С с последующей изотермической закалкой в течение 95 с в расплаве свинца при температуре 550°С и окончательным охлаждением водой. После травления полученного проката производилось волочение заготовки до диаметра 9,65 мм с суммарной степенью обжатия 63,6% в 6 протяжек с единичными обжатиями 14,7-16,6%. Полученная проволочная заготовка была подвергнута термомеханической обработке (среднетемпературному отпуску при температуре 346°С во время пластической деформации вытяжкой с удлинением 1,1%) с нанесением периодического профиля. В конечном итоге была получена стальная холоднодеформированная высокопрочная арматура периодического профиля диаметром 9,6 мм с прочностью 1676 Н/мм2, условным пределом текучести 1560 Н/мм2, относительным удлинением 7,1%, полным относительным удлинением при максимальной нагрузке 4,1-4,6%. Выполненный металлографический анализ показал наличие цементитной сетки в стали с уровнем А-В (фиг. 1). Обрывность арматурных стержней опытной партии при использовании у потребителя составила 0,015%, что свидетельствует о достигнутых качественных технических и технологических показателях полученной высокопрочной арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ АРМАТУРЫ | 2020 |

|

RU2764045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2013 |

|

RU2543045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ НАНОСТРУКТУРИРОВАННОЙ АРМАТУРЫ | 2011 |

|

RU2471004C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2479665C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПРОВОЛОКА | 2016 |

|

RU2695847C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

Изобретение относится к металлургии, а именно к производству стальной холоднодеформированной высокопрочной арматуры периодического профиля, производимой методом холодного волочения и термомеханической обработки. Выплавляют сталь химического состава, массовая доля элементов, %: углерод 0,73-0,76, марганец 0,65-0,75, кремний 0,20-0,30, сера не более 0,010, фосфор не более 0,020, хром 0,18-0,25, никель 0,08-0,15, медь не более 0,10, алюминий 0,001-0,005, ванадий 0,09-0,15, азот не более 0,010, железо остальное, при этом соотношение алюминия к ванадию Al/V составляет 0,007-0,056, а соотношение хрома к ванадию Cr/V составляет 1,20-2,78. Осуществляют прокатку стали с получением катанки. Нагревают катанку в печи до температуры 950-990 °С с последующей изотермической закалкой в течение 85-110 сек в расплаве свинца при температуре 530-560 °С и окончательным охлаждением водой. Проводят травление катанки и осуществляют ее холодное волочение с суммарной степенью обжатия 60-80% с единичными обжатиями 6-18% с получением заготовки. Наносят периодический профиль на заготовку и проводят термомеханическую обработку при температуре 340-400 °С во время пластической деформации вытяжкой с удлинением 1,0-1,4%. Арматура обладает требуемым уровнем механических свойств, а именно прочностью не менее 1670 Н/мм2, условным пределом текучести не менее 1550 Н/мм2, относительным удлинением при разрыве не менее 7,0%, полным относительным удлинением при максимальной нагрузке не менее 4,0% и обрывностью при эксплуатации арматурных стержней <0,03%. 1 ил.

Способ изготовления стальной высокопрочной арматуры, включающий выплавку стали, прокатку в катанку, термическую обработку катанки путем нагрева с последующей изотермической закалкой в течение 85-110 с в расплаве свинца при температуре 530-560 °С и окончательным охлаждением водой, травление, холодное волочение, нанесение периодического профиля, термомеханическую обработку, отличающийся тем, что выплавляют сталь химического состава, массовая доля элементов, %:

соотношение алюминия к ванадию Al/V 0,007-0,056 и хрома к ванадию Cr/V 1,20-2,78, катанку нагревают в печи до температуры 950-990 °С с последующей изотермической закалкой в расплаве свинца, холодное волочение катанки производят с суммарной степенью обжатия 60-80% с единичными обжатиями 6-18%, наносят периодический профиль на заготовку, проводят термомеханическую обработку при температуре 340-400 °С во время пластической деформации вытяжкой с удлинением 1,0-1,4%, получают стальную холоднодеформированную высокопрочную арматуру периодического профиля с прочностью не менее 1670 Н/мм2, условным пределом текучести не менее 1550 Н/мм2, относительным удлинением при разрыве не менее 7,0%, полным относительным удлинением при максимальной нагрузке не менее 4,0% и обрывностью высокопрочной арматуры при эксплуатации арматурных стержней <0,03%.

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2013 |

|

RU2543045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ АРМАТУРЫ | 2020 |

|

RU2764045C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2479665C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2024-07-16—Публикация

2023-10-23—Подача