Изобретение относится к области машиностроения и может быть использовано при сборке резьбовых соединений.

Известен способ сборки резьбового соединения, включающий предварительную затяжку путем приложения крутящего момента к подвижному элементу резьбового соединения и воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями и окончательную затяжку с контролем качества соединения (а.с. SU №1505770, МПК B25B 21/00, 07.09.89. Бюл. №33).

Недостатком способа является низкая надежность соединений.

Наиболее близким по технической сущности является способ сборки резьбового соединения, включающий предварительную затяжку резьбового соединения путем приложения крутящего момента к подвижному элементу резьбового соединения и воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями, определение по текущим значениям амплитуды и частоты текущих значений коэффициента динамичности формируемого соединения, преобразование механических колебаний в электрический сигнал и окончательную затяжку резьбового соединения (патент РФ №2277041, МПК B25B 21/00, B23P 19/06; 27.05.2006. Бюл. №15).

Недостатком известного способа являются низкие стопорящие свойства формируемого резьбового соединения.

В процессе эксплуатации резьбовых соединений в условиях тепловых и вибрационных нагрузок в результате объемных пластических деформаций происходит самопроизвольное увеличение пластических микроконтактных деформаций в витках резьбы, что приводит к снижению стопорящих свойств и самоотвинчиванию.

Технический результат предлагаемого изобретения заключается в повышении стопорящих свойств формируемых резьбовых соединений.

Технический результат достигается тем, что в способе сборки резьбовых соединений, включающем предварительную затяжку резьбового соединения путем приложения крутящего момента к подвижному элементу резьбового соединения и воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями, определение по текущим значениям амплитуды и частоты текущих значений коэффициента динамичности формируемого соединения, преобразование механических колебаний в электрический сигнал и окончательную затяжку резьбового соединения, дополнительно при достижении коэффициентом динамичности эталонного значения фиксируют соединение стопорящим моментом путем воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями с амплитудой, превышающей амплитуду колебаний предварительной затяжки резьбового соединения.

Ультразвуковые механические колебания используются одновременно для осуществления следующих полезных функций: во-первых, возбуждение резонансных колебаний приводит к снижению трения, устраняет перекосы и деформации в процессе свинчивания; во-вторых, механические колебания являются источником информации о параметрах динамического качества колебательной механической системы; в-третьих ультразвуковые колебания по окончании процесса свинчивания используются для формирования режима схватывания, повышая стопорящие свойства резьбовых соединений. Дополнительное введение механических колебаний в формируемое резьбовое соединение дает возможность совместить операции свинчивания и контроля качества, получать оперативную информацию о динамических параметрах качества соединения непосредственно в процессе сборки, а также предотвращать самоотвинчивание резьбовых деталей в процессе эксплуатации.

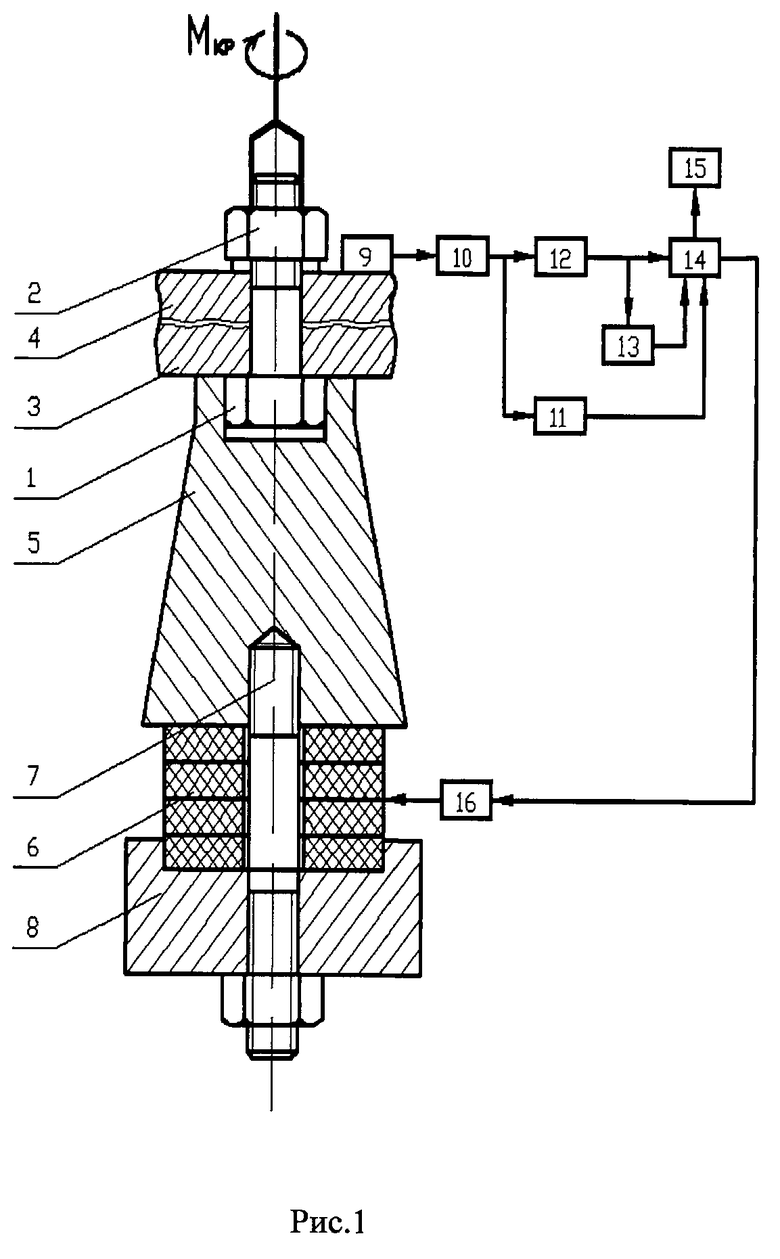

На рис.1 изображена структурная схема устройства для реализации предлагаемого способа.

Устройство содержит неподвижный элемент 1 резьбового соединения (болт), подвижный элемент 2 резьбового соединения (гайку), собираемые детали 3 и 4, концентратор 5 колебаний, пьезокерамический преобразователь 6, который зажат посредством шпильки 7 между концентратором 5 и частотопонижающим элементом 8 (демпфером). Пьезокерамический преобразователь 6 набран из дискретных шайб осевой поляризации, которые механически соединены последовательно, а электрически - параллельно. На одной из собираемых деталей 4 закреплен датчик вибрации 9, выход которого подключен к согласующему усилителю 10. К выходу согласующего усилителя 10 подключены частотомер 11 и измеритель 12 амплитуды вибрации, с выходом которого соединены блок 13 определения резонанса и первый вход программного блока 14, Ко второму и третьему входам программного блока 14 подключены выходы блока 13 определения резонанса и частотомера 11. Первый выход программного блока 14 подключен к блоку выдачи информации 15, а второй выход соединен с генератором колебаний 16.

Способ ультразвуковой сборки резьбовых соединений реализуют следующим образом.

Производят предварительную затяжку резьбового соединения. В контролируемом изделии, состоящем из собираемых деталей 3 и 4, в процессе свинчивания возбуждают и принимают колебания. С помощью генератора электрических колебаний 16 в пьезокерамическом преобразователе 6 возбуждают механические колебания и усиливают по амплитуде концентратором 5. В процессе навинчивания гайки на болт резьбового соединения происходит обжатие собираемых деталей 3 и 4, что приводит к увеличению площади контактирования деталей и изменению жесткости и. демпфирования колебательной механической системы. А это в свою очередь ведет к изменению резонансной частоты и коэффициента динамичности. Колебания, прошедшие через испытуемое соединение (болт 1, гайка 2 и собираемые детали 3 и 4), воспринимаются датчиком вибрации 9 и преобразуются в электрический сигнал, который после усиления в согласующем усилителе 10 поступает на входы частотомера 11 и измерителя 12 амплитуды вибрации. Сигнал с выхода измерителя 12 амплитуды вибрации поступает в блок 13 определения резонанса и первый вход программного блока 14. В состав блока 13 определения резонанса входит пиковый детектор, при помощи которого амплитуда вибрации запоминается в строгом соответствии «амплитуда-частота». Текущие значения амплитуды и частоты, поступающие на первый и третий входы программного блока 14, дают возможность построить амплитудно-частотную характеристику колебательной системы и определить текущее значение коэффициента динамичности. В программном блоке 14 предварительно устанавливают эталонные значения коэффициента динамичности для данного типа резьбового соединения.

При достижении текущим значением коэффициента динамичности установленного эталонного значения программный блок 14 выдает сигналы на блок выдачи информации 15, на фиксацию (стопорение) крутящего момента Мкр и увеличение амплитуды сигнала с генератора электрических колебаний 16. По истечении заданной выдержки программный блок выдает команды на завершение процесса сборки.

Время выдержки и амплитуда ультразвуковых колебаний зависят от типа резьбового соединения. Так, в экспериментах для резьбы M10 достаточно надежное схватывание проявлялось при амплитудах ультразвуковых колебаний 6 мкм и времени выдержки 0,5-1,0 секунды.

Предлагаемый способ ультразвуковой сборки резьбовых соединений позволяет обеспечить гарантированное качество каждого соединения без ужесточения технологии изготовления и сборки деталей за счет использования дополнительных ультразвуковых колебаний и соответствующих средств контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2277041C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2414339C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2228256C1 |

| Способ контролируемой сборки резьбовых соединений и устройство для его осуществления | 2020 |

|

RU2773228C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2319603C2 |

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| Способ контроля качества сборки резьбовых соединений | 1990 |

|

SU1767373A1 |

| Способ изготовления тугого резьбово-гО СОЕдиНЕНия | 1979 |

|

SU830027A1 |

Изобретение относится к области машиностроения и предназначено для сборки резьбовых соединений. Способ сборки резьбовых соединений включает предварительную затяжку резьбового соединения путем приложения крутящего момента к подвижному элементу резьбового соединения и воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями. По текущим значениям амплитуды и частоты колебаний определяют текущие значения коэффициента динамичности формируемого соединения. При достижении коэффициентом динамичности эталонного значения фиксируют соединение стопорящим моментом путем воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями с амплитудой, превышающей амплитуду колебаний предварительной затяжки резьбового соединения. Обеспечивается повышение стопорящих свойств формируемых резьбовых соединений. 1 ил.

Способ сборки резьбового соединения, включающий предварительную затяжку резьбового соединения путем приложения крутящего момента к подвижному элементу резьбового соединения и воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями, определение по текущим значениям амплитуды и частоты текущих значений коэффициента динамичности формируемого соединения, преобразование механических колебаний в электрический сигнал и окончательную затяжку резьбового соединения, отличающийся тем, что при достижении коэффициентом динамичности эталонного значения фиксируют соединение стопорящим моментом путем воздействия на элементы резьбового соединения и собираемые детали ультразвуковыми колебаниями с амплитудой, превышающей амплитуду колебаний предварительной затяжки резьбового соединения.

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2277041C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2228256C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2319603C2 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2414339C1 |

| RU 23607885 С2, 10.09.2009 | |||

| WO 2005070622 А1, 08.04.2005. | |||

Авторы

Даты

2013-12-27—Публикация

2011-07-12—Подача