Изобретение относится к области машиностроения и может быть использовано при сборке резьбовых соединений.

Известен способ сборки резьбовых соединений, включающий обжатие сопрягаемых деталей, наживление, навинчивание подвижного на неподвижный элемент резьбового соединения, предварительную и окончательную затяжки с последующим контролем крутящего момента (а.с. СССР № 1069984, МПК В 25 В 21.00.1982).

Недостатком способа является низкая надежность соединений.

Наиболее близким по технической сущности является способ сборки резьбовых соединенй, включающий обжатие сопрягаемых деталей, наживление, навинчивание подвижного на неподвижный элемент резьбового соединения, предварительную затяжку путем воздействия вынужденными колебаниями на резьбовое соединение и окончательную затяжку с контролем качества соединения (а.с. SU № 1505770, МПК В 25 В 21/00, 07.09.89. Бюл. № 33).

Недостатком известного устройства является низкое качество формируемого резьбового соединения.

В известном способе контроль качества соединения проводят по изменению знака приращения крутящего момента, т.е. при наступлении пластических деформаций. Такое соединение теряет свои жесткостные характеристики, “течет”. Кроме того, крутящий момент, как косвенный показатель качества, указывает на затраченные усилия, а не на полученный конечный результат (Корсаков B.C. Автоматизация производственных процессов. - М.: Высш.школа, 1978, с.232-234, 238).

Технический результат изобретения заключается в повышении качества формируемых резьбовых соединений.

Технический результат достигается тем, что в способе сборки резьбовых соединений, включающем обжатие сопрягаемых деталей, наживление, навинчивание подвижного на неподвижный элемент резьбового соединения, предварительную затяжку путем воздействия вынужденными колебаниями на резьбовое соединение и окончательную затяжку с контролем качества соединения, дополнительно изменяют частоту вынужденных колебаний, обеспечивая резонанс, преобразуют механические колебания в электрический сигнал, регистрируют в виде параметра качества величину добротности в процессе формирования соединения, а окончательную затяжку осуществляют в момент обжатия сопрягаемых деталей до достижения эталонного значения добротности.

Механические колебания используются одновременно для осуществления двух полезных функций: во-первых, возбуждение резонансных колебаний приводит к снижению трения, устраняет перекосы и деформации в процессе свинчивания; во-вторых, механические колебания являются источником информации о параметрах динамического качества колебательной механической системы (Пановко Я.Г. Введение в теорию механических колебаний. - М.: Наука, 1980, 272 с.).

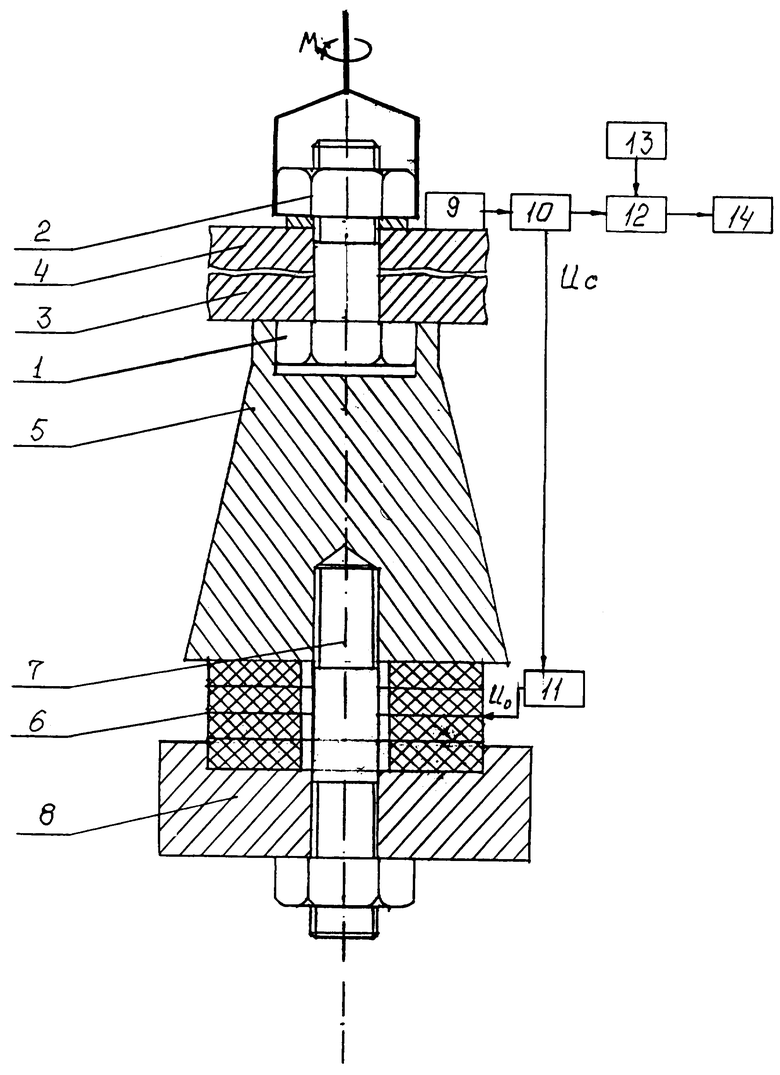

На чертеже изображена структурная схема устройства для реализации предлагаемого способа.

Устройство содержит неподвижный элемент 1 резьбового соединения (болт), подвижный элемент 2 резьбового соединения (гайку), собираемые детали 3 и 4, концентратор 5 колебаний, пьезокерамический преобразователь 6, набранный из дискретных шайб осевой поляризации, который зажат посредством шпильки 7 между концентратором 5 и частотопонижающим элементом 8 (демпфером). На одной из собираемых деталей 4 закреплен датчик вибрации 9, выход которого подключен к усилителю 10, один из выходов которого соединен с блоком возбуждения 11, а второй выход подключен к первому входу схемы сравнения 12, ко второму входу которой подключен блок эталонных значений 13, а выход схемы сравнения 12 соединен с индикатором 14. Выход блока возбуждения колебаний 11 подключен к пьезокерамическому преобразователю 6.

Способ сборки резьбовых соединений реализуют следующим образом.

Производят предварительную затяжку резьбового соединения. В контролируемом изделии, состоящем из собираемых деталей 3 и 4, в процессе свинчивания возбуждают и принимают колебания, добиваясь резонанса. Колебания возбуждают пьезокерамическим преобразователем 6 и усиливают по амплитуде концентратором 5. Колебания, прошедшие через испытуемое соединение (болт 1, гайка 2 и собираемые детали 3 и 4), воспринимаются вибродатчиком 9 и преобразуются в электрический сигнал, который после усиления в усилителе 10 поступает на вход блока возбуждения колебаний 11, который представляет собой перестраиваемый по частоте генератор. С помощью усилителя 10 и блока возбуждения 11 подбирают условия, обеспечивающие возбуждение колебаний на собственной частоте контролируемого соединения. Учитывая, что амплитуда сигнала Uо на выходе блока возбуждения колебаний 11 поддерживается постоянной, то амплитуда сигнала Uc на выходе усилителя 10 будет прямо пропорциональна величине добротности Qt колебательной системы (Новопашенный Г.Н., Новицкий П.В. Электронные измерительные приборы. - М.-Л.: Энергия, 1966, С.169-170):

Uc=Qt·Uо.

В процессе навинчивания гайки на болт резьбового соединения происходит обжатие собираемых деталей 3 и 4, что приводит к увеличению площади контактирования деталей и изменению жесткости и демпфирования колебательной механической системы. А это в свою очередь ведет к изменению резонансной частоты и добротности. В схеме сравнения 12 происходит сравнение текущего значения добротности с эталонным, хранящимся в блоке эталонных значений 13. Индикатор 14 фиксирует совпадение текущего и эталонного значения добротности.

Предлагаемый способ сборки резьбовых соединений позволяет обеспечить гарантированное качество каждого соединения без ужесточения технологии изготовления и сборки деталей за счет соответствующих средств контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2277041C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2502591C2 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2414339C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2319603C2 |

| Способ контролируемой сборки резьбовых соединений и устройство для его осуществления | 2020 |

|

RU2773228C2 |

| Способ сборки резьбовых соединений | 1987 |

|

SU1505770A1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| Способ неразрушающего контроля соединений | 1990 |

|

SU1805379A1 |

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

Изобретение относится к области машиностроения и может быть использовано при сборке резьбовых соединений. Способ сборки резьбовых соединений включает обжатие сопрягаемых деталей, наживление, навинчивание подвижного на неподвижный элемент резьбового соединения, предварительную затяжку путем воздействия вынужденными колебаниями на резьбовое соединение и окончательную затяжку с контролем качества соединения. Дополнительно изменяют частоту вынужденных колебаний, обеспечивая резонанс, преобразуют механические колебания в электрический сигнал, регистрируют в виде параметра качества величину добротности в процессе формирования соединения. Окончательную затяжку осуществляют в момент обжатия сопрягаемых деталей до достижения эталонного значения добротности. В результате повышается качество. В результате повышается качество формуемых резьбовых соединений. 1 ил.

Способ сборки резьбовых соединений, включающий обжатие сопрягаемых деталей, наживление, навинчивание подвижного на неподвижный элемент резьбового соединения, предварительную затяжку путем воздействия вынужденными колебаниями на резьбовое соединение и окончательную затяжку с контролем качества соединения, отличающийся тем, что дополнительно изменяют частоту вынужденных колебаний, обеспечивая резонанс, преобразуют механические колебания в электрический сигнал, регистрируют в виде параметра качества величину добротности в процессе формирования соединения, а окончательную затяжку осуществляют в момент обжатия сопрягаемых деталей до достижения эталонного значения добротности.

| Способ сборки резьбовых соединений | 1987 |

|

SU1505770A1 |

Авторы

Даты

2004-05-10—Публикация

2002-09-09—Подача