Известные машины для контактной стыковой сварки содержат два клещевых зажимных устройства, надетых на общую ось, для установки и закрепления свариваемых изделий сварочные трансформаторы с токоподводящими зажимными губками и гидроприводы зажатия и перемещения изделий при оплавлении и осадке.

Однако в известных машинах зажимные устройства перемещаются недостаточно плавно вследствие возможного изгиба их общей оси под действием больших усилий осадки, что нарушает устойчивость процесса непрерывного оплавления при сварке и ухудшает качество сварного соединения.

При сварке изделий с неодинаковой толщиной происходит перекос зажимных устройств, что также нарушает плавность перемещения их и снижает качество сварного соединения.

В известных машинах токоведущиеэлементы, соединяющие трансформатор с зажимными губками, удалены от свариваемого изделия и не расположены в одной плоскости с ним, поэтому сопротивление такой машины велико. Кроме того, токоведущие элементы не защищены от брызг расплавленного металла во время сварки, что приводит к их преждевременному выходу из строя. Известные сварочные машины не обеспечивают также достаточную точность центровки свариваемых изделий,

имеющих заметные отклонения в размерах профиля.

Предлагаемая машина отличается тем, что зажимные устройства соединены между собой с помощью трех штоков. Два из них расположены симметрично относительно изделия в одной плоскости с ним, а третий центральный шток, служащий осью вращения рычагов одного из клещевых зажимных устройств, проходит внутри гильзы. Последняя является осью вращения рычагов второго зажимного устройства, причем центральный шток вместе с гильзой служат направляющими для относительного перемещения зажимных устройств.

Для плавного перемещения свариваемых изделий один из двух штоков, расположенных в одной плоскости с изделием, имеет плавающее соединение с зажимным устройством.

Гидропривод перемещения изделий при оплавлении и осадке выполнен в виде двух гидроцилиндров, установленных на упомянутых двух штоках в плоскости изделий и управляемых с помощью гидроследящего золотника, корпус которого установлен во внутренней полости центрального штока. Шток золотника посредством двух электромагнитов соединен с винтом электромеханического привода, установленного на гильзе центрального штока.

мя парами токоподводящих губок, каждая из которых соединена со вторичной обмоткой отдельного сварочного трансформатора токоведущими элементами, расположенными в плоскости свариваемого изделия в непосредственной близости от него.

Для надежной защиты вторичного контура сварочных трансформаторов от брызг расплавленного металла при сварке, предлагается в качестве токоведущих элементов, соединяющих губки мащины со вторичной обмоткой сварочных трансформаторов, использовать соединяющие зажимные устройства мащииы щтоки, выполненные из биметалла в виде стального сердечника с бронзовой гильзой.

Для точной центровки изделий при сварке предлагается зажимные токоподводящие губки сварочной мащины снабдить пружинящими толкателями, прижимающими изделия при их зажатии в мащине к регулируемым упорам.

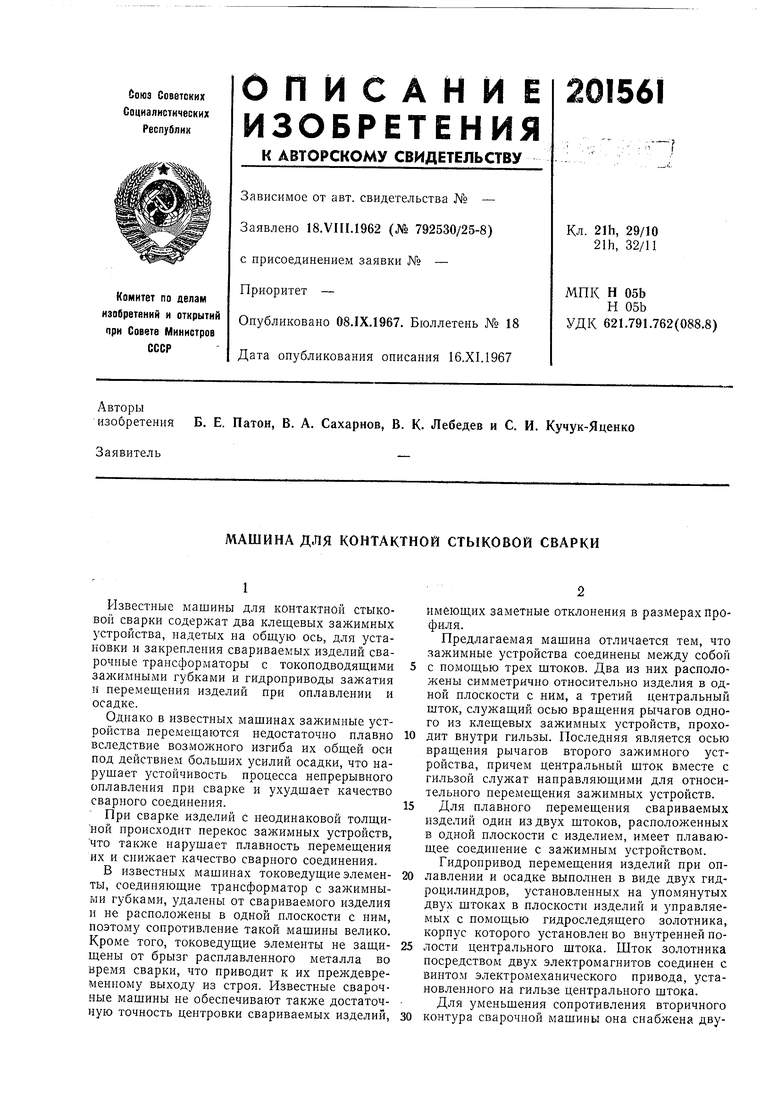

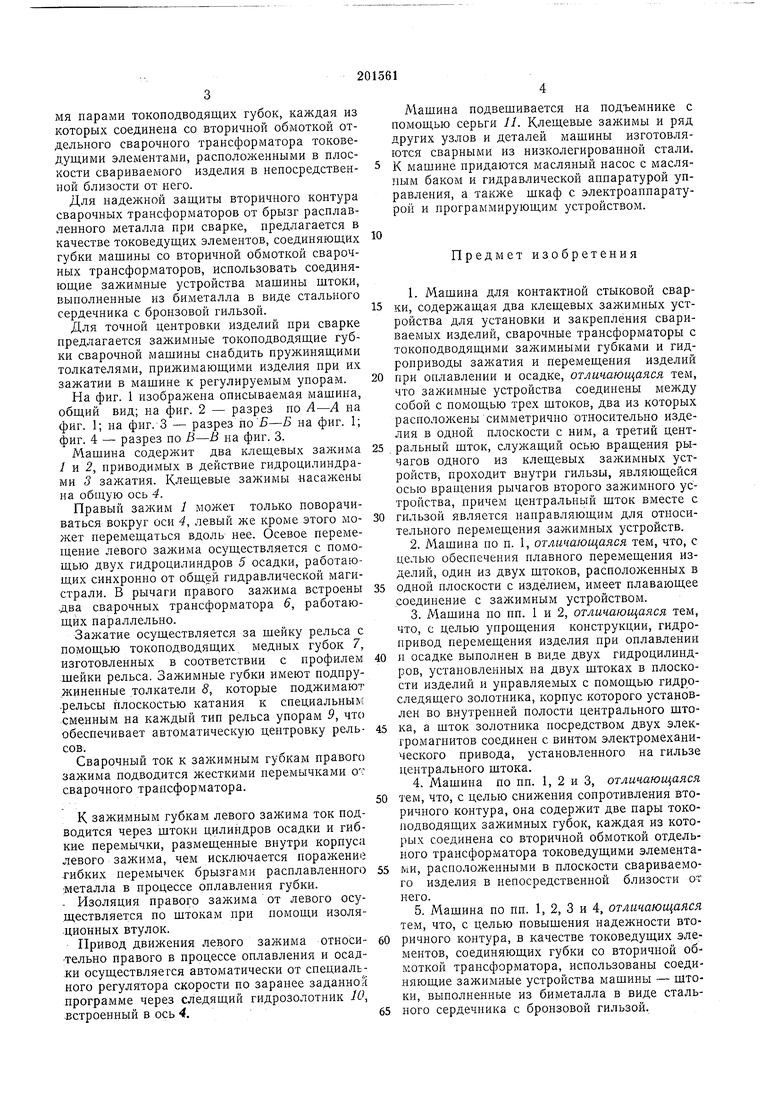

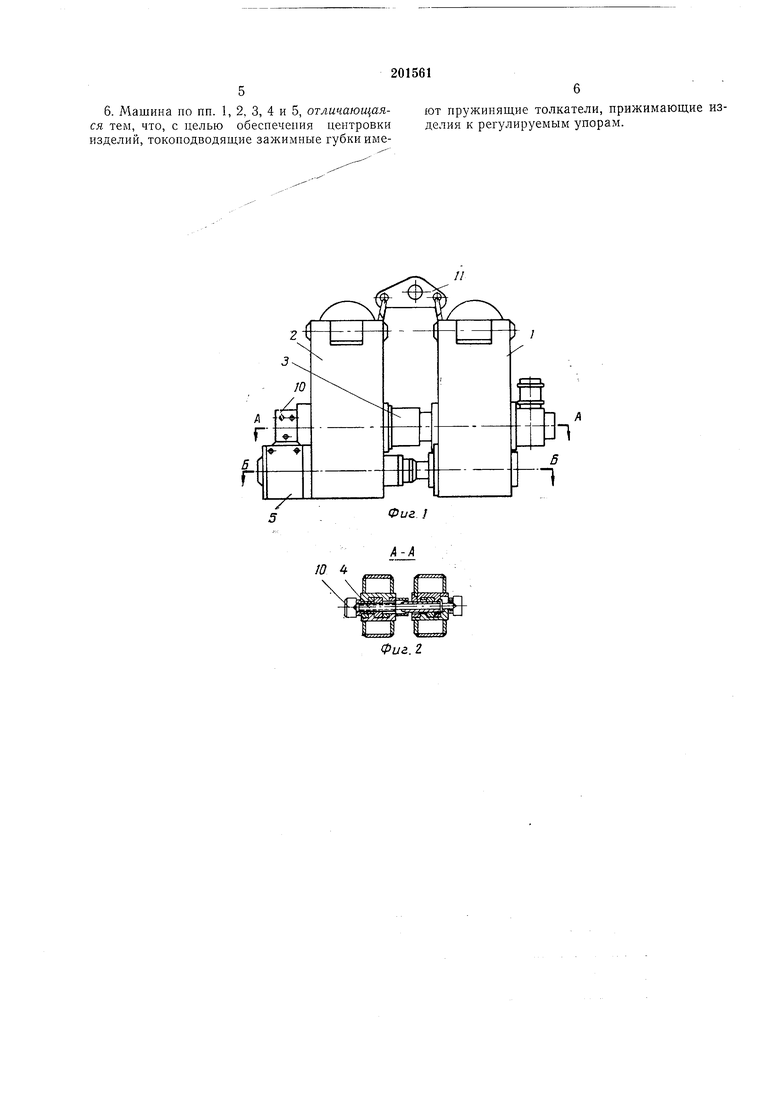

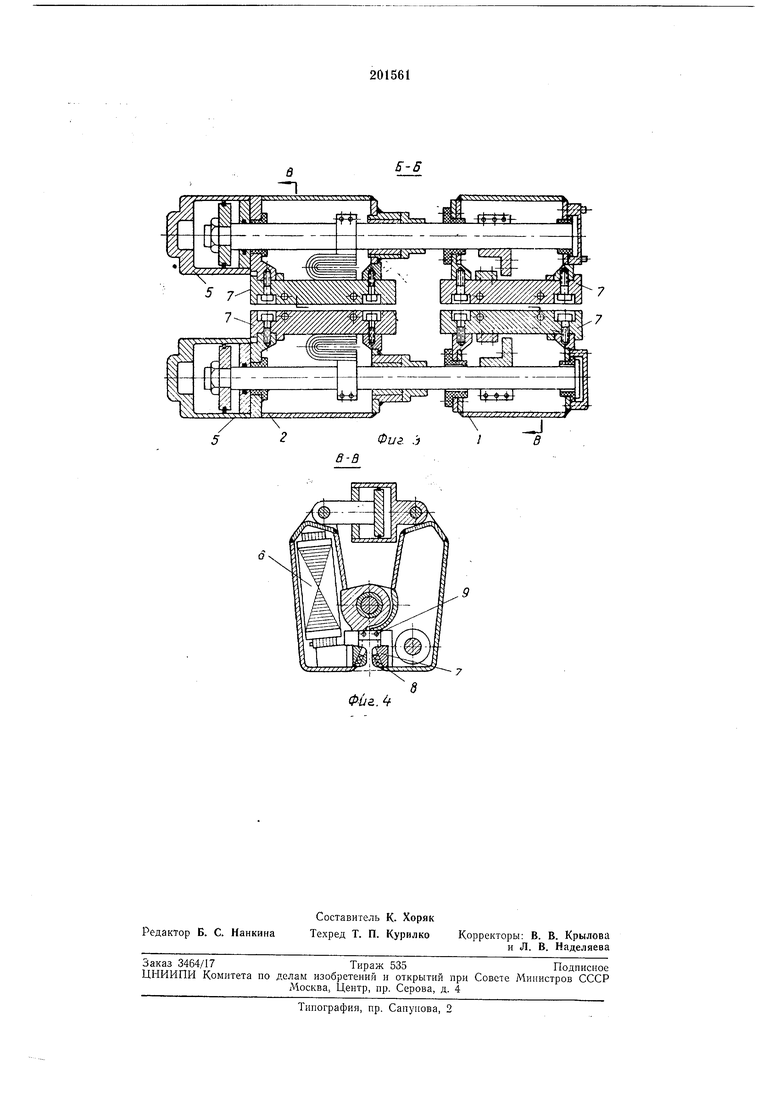

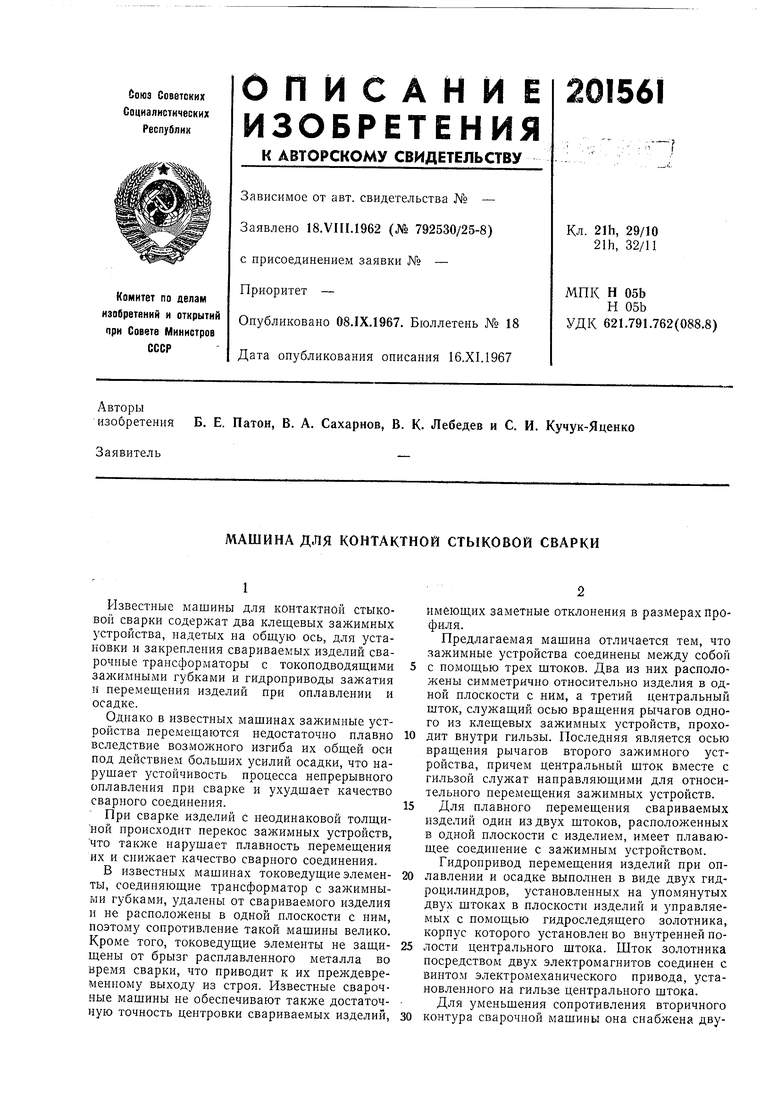

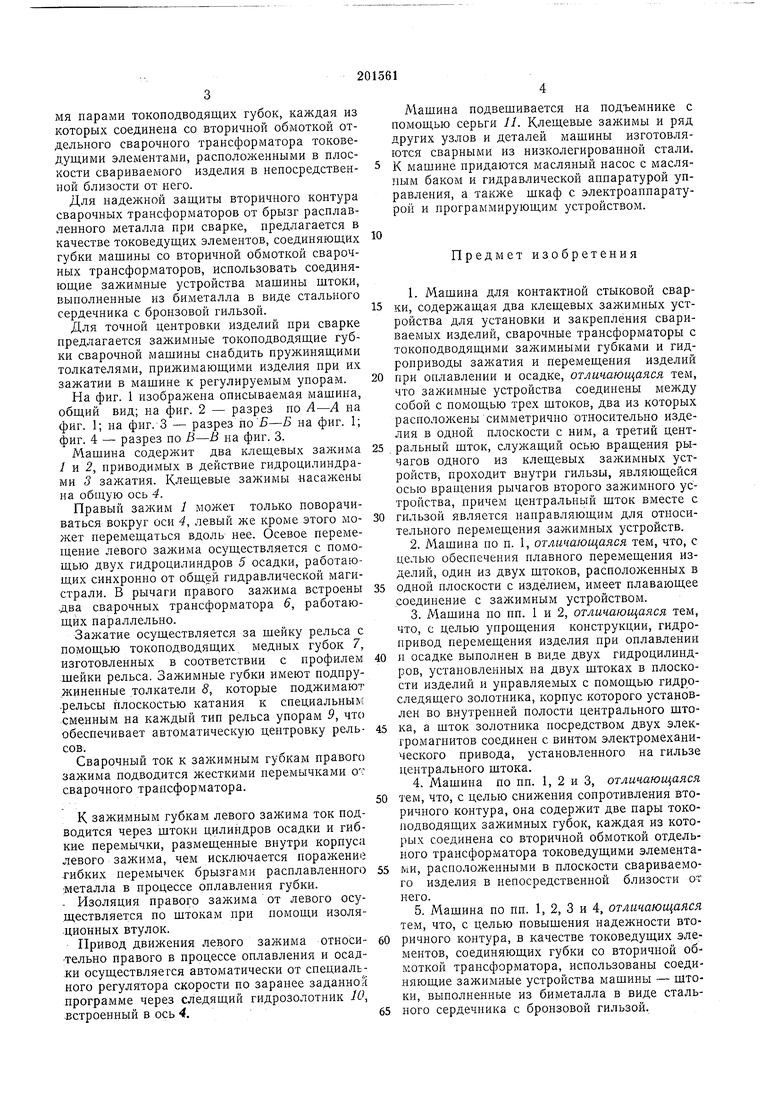

На фиг. 1 изображена описываемая мащина, общий вид; на фиг. 2 - разрез по Л-А на фиг. 1; на фиг. 3 - разрез на фиг. 1; фиг. 4 - разрез по В-В на фиг. 3.

Машина содержит два клещевых зажима 1 и 2, приводимых в действие гидроцилиндрами 3 зажатия. Клещевые зажимы -насажены на общую ось 4.

Правый зажим 1 может только поворачиваться вокруг оси 4, левый же кроме этого может перемещаться вдоль нее. Осевое перемещение левого зажима осуществляется с помощью двух гидроцилиндров 5 осадки, работающих синхронно от общей гидравлической магистрали. В рычаги правого зажима встроены .два сварочных трансформатора 6, работающих параллельно.

Зажатие осуществляется за шейку рельса с помощью токоподводящих медных губок 7, изготовленных в соответствии с профилем .шейки рельса. Зажимные губки имеют подпружиненные толкатели 8, которые поджимают .рельсы плоскостью катания к специальным сменным на каждый тип рельса упорам 9, что обеспечивает автоматическую центровку рельсов.

Сварочный ток к зажимным губкам правого зажима подводится жесткими перемычками от сварочного трансформатора.

К зажимным губкам левого зажима ток подводится через щтоки цилиндров осадки и гибкие перемычки, размещенные внутри корпуса левого зажима, чем исключается поражение .гибких перемычек брызгами расплавленного металла в процессе оплавления губки. - Изоляция правого зажима от левого осуществляется по штокам при помощи изоляционных втулок.

Привод движения левого зажима относительно правого в процессе оплавления и осад-ки осуществляется автоматически от специального регулятора скорости по заранее заданной программе через следящий гидрозолотник 10, .встроенный в ось 4.

Машина подвещивается на подъемнике с помощью серьги //. Клещевые и ряд других узлов и деталей машины изготовляются сварными из низколегированной стали. К мащине придаются масляный насос с масляным баком и гидравлической аппаратурой управления, а также шкаф с электроаппаратурой и программирующим устройством.

Предмет изобретения

1.Машина для контактной стыковой сварки, содержащая два клещевых зажимных устройства для установки и закрепления свариваемых изделий, сварочные трансформаторы с токоподводящими зажимными губками и гидроприводы зажатия и перемещения изделий

при оплавлепии и осадке, отличающаяся тем, что зажимные устройства соедипены между собой с помощью трех штоков, два из которых располол ены симметрично относительно изделия в одной плоскости с ним, а третий центральный шток, слулсащий осью вращения рычагов одного из клещевых зажимных устройств, проходит внутри гильзы, являющейся осью вращения рычагов второго зажимного устройства, причем центральный шток вместе с

гильзой является направляющим для относительного перемещения за.жимных устройств.

2.Машина по п. 1, отличающаяся тем, что, с целью обеспечепия плавного перемещения изделий, один из двух щтоков, расположенных в

одной плоскости с изделием, имеет плавающее соединение с залсимным устройством.

3.Мащина по пп. 1 и 2, отличающаяся тем, что, с целью упрощения конструкции, гидропривод перемещения изделия при оплавлении

и осадке выполнен в виде двух гидроцилиндров, установленных на двух щтоках в плоскости изделий и управляемых с помощью гидроследящего золотника, корнус которого установлен во внутренней полости центрального штока, а шток золотника посредством двух электромагнитов соединен с винтом электромеханического привода, установленного на гильзе центрального штока.

4.Машина по пп. 1, 2 и 3, отличающаяся тем, что, с целью снижения сопротивления вторичного контура, она содержит две пары токолодводящих зажимных губок, каждая из которых соединена со вторичной обмоткой отдельного трансформатора токоведущими элементами, расположенными в плоскости свариваемого изделия в непосредственной близости от него.

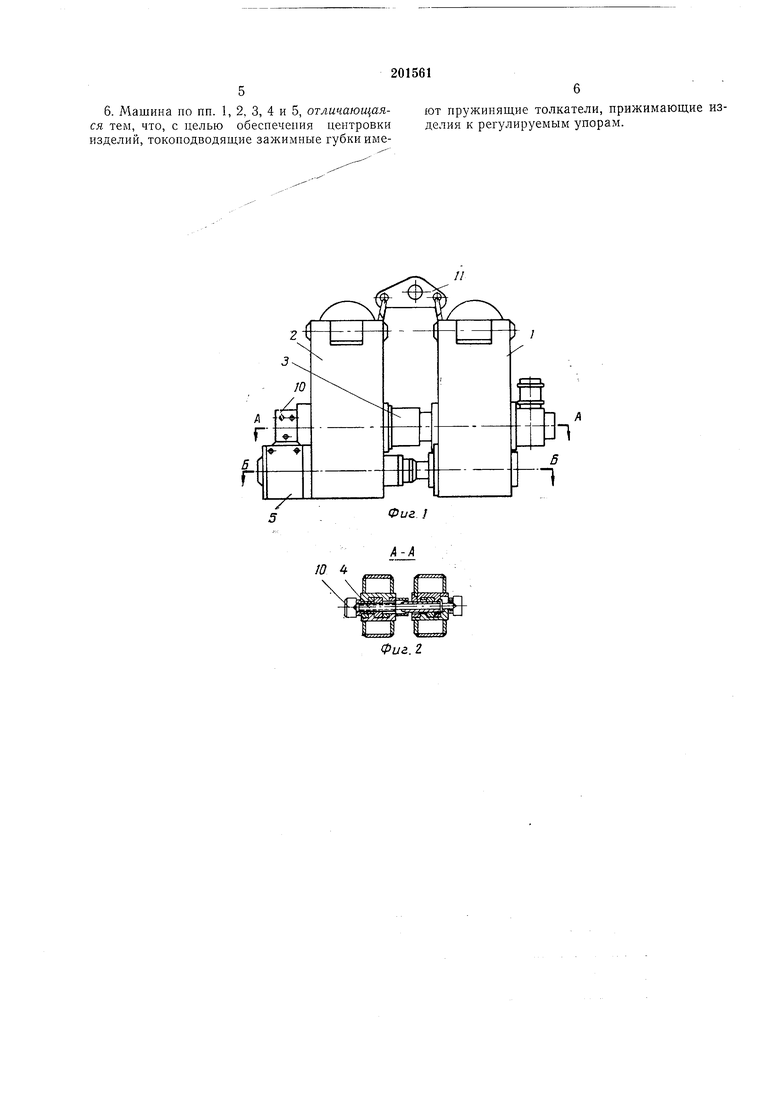

5.Машина по пп. 1, 2, 3 и 4, отличающаяся тем, что, с целью повыщения надежности вторичного контура, в качестве токоведущих элементов, соединяющих губки со вторичной обмоткой трансформатора, использованы соединяющие зажимные устройства машины - щтоки, выполненные из биметалла в виде сталь6. Машина по пп. 1, 2, 3, 4 и 5, отличающаяся тем, что, с целью обеспечения центровки изделий, токоподводящие зажимные губки имеют пружинящие толкатели, прижимающие изделия к регулируемым упорам.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU200048A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2011 |

|

RU2503525C2 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1973 |

|

SU361033A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| Машина для контактной стыковой сварки | 1974 |

|

SU554971A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ТРУБ И ВАЛОВДАВЛЕНИЕМ | 1966 |

|

SU178425A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

Ю ftФиг

Фиг.г

Б-S

Фиг.. 4«

Авторы

Даты

1967-01-01—Публикация