Изобретение относится к деформационно-термической формообразующей обработке сплавов с эффектом памяти формы (ЭПФ), в частности сплавов на основе интерметаллического соединения TiNi, с целью значительного повышения их механических и функциональных свойств, и может быть использовано в металлургии, машиностроении и медицине. Особенно привлекательно его использование в медицинских устройствах для травматологии, ортопедии, стоматологии, минимально-инвазивной хирургии и в других хирургических устройствах в виде имплантатов и инструментов.

Известен способ изготовления сверхупругого сплава никель-титан (JP 6065741, МПК C22F 1/10, опубл. 24.08.94 г.), согласно которому сплав, содержащий 50-51 ат.% никеля, остальное - титан, подвергают отжигу, холодной деформации со степенью деформирования 15-60%, а затем фиксируют определенную форму сплава и нагревают его до 175-600°С.

Недостатком способа является использование лишь одного механизма повышения комплекса свойств сплавов - создание полигонизованной дислокационной субструктуры, что ограничивает возможность одновременного улучшения их механических (прочностных и пластических) характеристик и функциональных свойств, таких как максимальная обратимая деформация и максимальное реактивное напряжение.

Известен способ получения сверхупругого титан-никелевого сплава (JP 58161753, МПК C22F 1/10, опубл. 26.09.83 г), включающий предварительную закалку крупнозернистого сплава, последующую холодную деформацию прокаткой со степенью деформации ≥20% и отжиг при температуре 250-550°С.

Недостатками способа являются относительно низкие степени деформации (е<1) и ограничения по степени измельчения микроструктуры, не позволяющие достигать наиболее высоких механических и функциональных свойств.

Наиболее близким к предложенному является способ получения ультрамелкозернистых сплавав «титан-никель» с эффектом памяти формы, включающий термомеханическую обработку, сочетающую деформацию и дорекристаллизационный отжиг. Перед термомеханической обработкой осуществляют предварительную закалку сплава, а деформацию осуществляют в два этапа, причем на первом этапе проводят интенсивную пластическую деформацию с накопленной истинной степенью деформации е>4 в интервале температур 300-550°С, а на втором этапе проводят деформацию прокаткой или экструзией, или волочением со степенью деформации не менее 20% при температурах 20-500°С, а отжиг проводят при температурах 350-550°С в течение 0,5-2,0 часов. (Патент РФ №2266973 МПК C22F 1/18, опубл. 27.12.2005 г.)

Недостатком известного способа является высокая степень анизотропии структуры и свойств материала из-за неоднородной морфологии зерен в продольном и поперечном сечении заготовки, большая доля малоугловых границ. Такой материал обладает повышенной прочностью, но ограниченной пластичностью, не обеспечивающий высокой стойкости к усталостному разрушению.

Задачей изобретения является повышение механических характеристик сплавов титан-никель с эффектом памяти формы с одновременным улучшением функциональных свойств за счет создания нанокристаллической структуры.

Поставленная задача решается наноструктурным сплавом титан-никель с эффектом памяти формы, характеризующимся структурой из наноскристаллических аустенитных зерен В2 фазы, в которой объемная доля зерен с размером не более 0,1 мкм и с коэффициентом формы зерен не более 2 во взаимно перпендикулярных плоскостях составляет не менее 90%, причем более чем 50% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы от 15° до 90°.

Поставленная задача решается способом получения прутка из сплава титан-никель с нанокристаллической структурой, включающим термомеханическую обработку, сочетающую интенсивную пластическую деформацию и дорекристаллизационный отжиг, причем интенсивную пластическую деформацию проводят в два этапа, на первом этапе осуществляют равнока-нальное угловое прессование с достижением накопленной степени деформации е≥4, а на втором этапе осуществляют деформацию кузнечной вытяжкой и/или волочением, а отжиг проводят в процессе и/или после каждого этапа деформации, в котором в отличие от прототипа равноканальное угловое прессование проводят при температуре не выше 400°С, кузнечную вытяжку и волочение проводят с общей накопленной деформацией е более 60% при постепенном снижении температуры в интервале t=450-200°C, а отжиг проводят при температуре, равной t=400-200°C.

Предложенное изобретение позволяет получить более высокий уровень механических и усталостных свойств в сочетании с хорошими функциональными свойствами - эффект памяти формы.

Повышение прочности материала обусловлено очень малым размером зерна (не более 0,1 мкм) в структуре, что обеспечивает увеличение напряжения течения при пластической деформации согласно известному соотношению Холло-Петча (Большие пластические деформации и разрушение металлов. Рыбин В.В. М.: Металлургия, 1986, 224 с). Значительное повышение прочности достигается также большим количеством зерен с большеугловыми границами (не менее 50%), которые в сравнении с малоугловыми и специальными границами обеспечивают наибольший вклад в упрочнение (Р.З. Валиев, И.В. Александров. Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007. - 398 с.). При этом формирование зерен с коэффициентом формы не более 2 (соотношение ширины и длины зерна 1:2) снижает неоднородность пластического течения металла, уровень микронапряжений, тем самым предотвращает раннюю локализацию деформации, приводящую к разрушению материала.

Способ осуществляют следующим образом.

Заготовку из сплавав титан-никель в виде цилиндрического прутка подвергают интенсивной пластической деформации равноканальным угловым прессованием (РКУП) при температуре не выше 400°С в несколько проходов, количество проходов определяется исходя из достижения истинной накопленной степени деформации е≥4. При этом заготовку после каждого прохода поворачивают вокруг своей продольной оси по часовой стрелке на угол 90° для равномерности проработки структуры. Для повышения технологической пластичности и формирования микроструктуры преимущественно зеренного типа осуществляют промежуточный отжиг между проходами или окончательный отжиг после последнего прохода при температуре 400-200°С.

Чем выше накопленная степень деформации РКУП, тем ниже температура отжига. Отжиг при температуре выше 400°С снижает эффект упрочнения от РКУП.

На данном этапе происходит основное измельчение микроструктуры в объеме заготовки без изменения ее размеров. На начальных стадиях пластической деформации (е=1 после первого прохода РКУП) исходные зерна фрагментируются за счет образования малоугловых дислокационных границ. С увеличением истинной накопленной деформации до е=4 (после 4 прохода РКУП) в структуре происходит фрагментация зерен и формирование ячеистой структуры. Одновременно дислокационные стенки ячеек становятся более узкими и упорядоченными, увеличивается угол их разориентации, что способствует трансформации ячеистой структуры в зеренную. В результате эволюции структуры в процессе РКУП в материале формируется зеренно/субзеренная структура, характеризующаяся сильно неравновесными границами и высокой плотностью зернограничных и решеточных дислокации с размером зерен в диапазоне 0,1-0,5 мкм.

На следующем этапе осуществляют пластическую деформацию заготовки кузнечной вытяжкой и/или волочением. Обработку проводят с общей накопленной деформацией более 60% при постепенном снижении температуры в интервале t=450-200°C. Степень деформации менее 60% не приводит к существенному изменению структуры. Промежуточные отжиги на различных стадиях деформации в диапазоне температур 400-200°С служат для повышения деформируемости массивной заготовки, а выбор температуры отжига зависит от предварительной накопленной степени деформации. На конечных стадиях деформации с целью формирования однородной нанокристаллической структуры по всему сечению прутка с размером зерен 0,09-0,1 мкм используют промежуточные низкотемпературные отжиги при температуре не более 200°С. Промежуточные отжиги при температуре более 200°С приводят к интенсификации процессов возврата и не позволяют сформировать нанокристаллическую структуру.

Сочетание пластической деформации и промежуточных отжигов способствует дальнейшей эволюции полученной после РКУП структуры: формированию новых субзеренных границ, их трансформации в зеренные, тем самым увеличению доли большеугловых границ, формированию новых нанокристаллических зерен, снижению плотности решеточных дислокации за счет одновременно протекающих процессов возврата и динамической рекристаллизации.

Пример конкретной реализации изобретения.

В качестве заготовки использовали цилиндрический пруток (100×20) мм сплава Ti49.4Ni50.6. На первом этапе обработки проводили РКУП заготовки при температуре 400°С, количество проходов n=8. При этом заготовку после каждого прохода поворачивали вокруг своей продольной оси по часовой стрелке на угол 90° для обеспечения равномерности проработки структуры. Между проходами осуществляли отжиг при температуре 400°С. В общей сложности накопленная степень деформации составила e=6,4. В результате была получена цельная заготовка длиной 80 мм и диаметром 18 мм.

После РКУП заготовку подвергали ТМО, в процессе которой осуществляли пластическую деформацию в несколько стадий кузнечной вытяжкой и волочением при постепенном снижении температуры в интервале t=450-200°С. Общая накопленная деформация ε после кузнечной вытяжки и волочения составила 90%

В результате обработки получили пруток диаметром 5,9 мм длиной 800 мм.

Из полученного прутка были изготовлены образцы для исследования микроструктуры методом просвечивающей электронной микроскопии (ПЭМ), которую проводили на микроскопе JEM-2100 b. Образцы для исследований были вырезаны электроэрозионным методом в виде пластин в поперечном и продольном сечениях прутка. Для приготовления тонких фольг пластины подвергались механическому утонению до толщины 150 мкм и последующему электролитическому полированию на установке Tenupol-5 (Struers) при комнатной температуре в электролите, состоящем из хлорной кислоты (HClO4) и бутанола (C4H9OH).

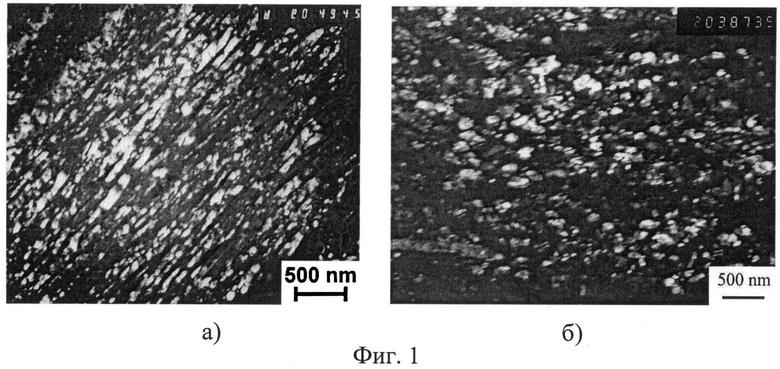

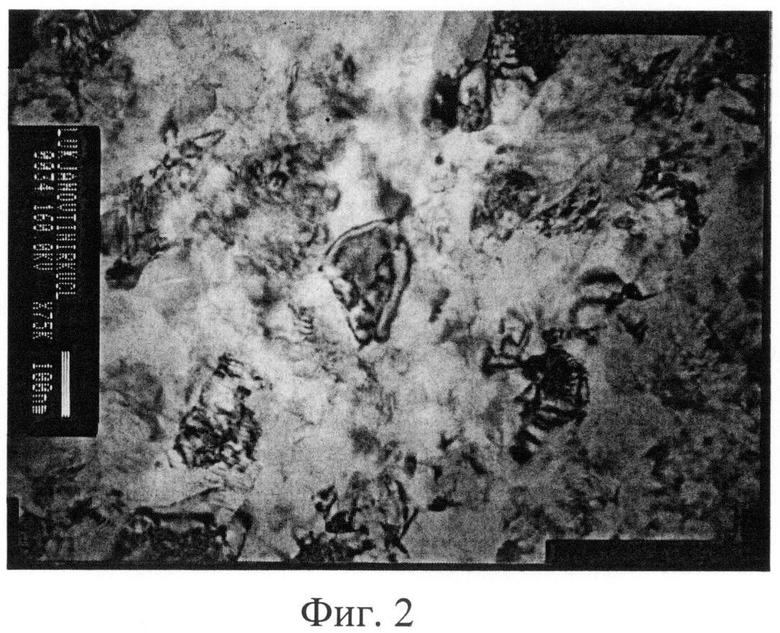

Исследования микроструктуры методом ПЭМ показывают, что в результате обработки по предложенному способу в сплаве титан-никель происходит существенное измельчение структуры и формируется нанокристаллическая структура, в которой до 90% составляют зерна В2 фазы со средним размером 0,09-0,1 мкм по светлому и темному полю и с коэффициентом формы зерен не более 2 во взаимно-перпендикулярных плоскостях. Погрешность измерений составила не более 5%.

Микроструктура сплава после РКУП, кузнечной вытяжки и волочения иллюстрирована фотографиями: на фиг.1 - микроструктура в продольном (а) и в поперечном (б) сечениях при увеличении в 20000 раз, на фиг.2 - в поперечном сечении при увеличении в 75000 раз. Согласно структурным исследованиям доля болыыеугловых границ составила не менее 50%, что позволяет в существенной степени повысить механические свойства. Исследования показали, что предложенный способ термомеханической обработки сплава титан-никель, сочетающий РКУП и последующую кузнечную вытяжку и волочение (ε=90%) с отжигами в процессе обработки при заданных температурно-временных параметрах позволил получить следующие характеристики материала: предел прочности до 1460 МПа при пластичности 35%, максимальное реактивное напряжение - 1000 МПа, максимальная обратимая деформация - 9%. Достигнутые показатели по совокупности механических и функциональных свойств превосходят показатели, обеспечиваемые по прототипу.

Таким образом, предложенное изобретение позволяет сформировать в сплаве титан-никель с эффектом памяти формы нанокристаллическую структуру В2 фазы, обеспечивающую материалу повышенную прочность, пластичность и улучшенные эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноструктурной проволоки из сплава титан-никель-тантал с эффектом памяти формы | 2016 |

|

RU2621535C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| Способ получения объёмных наноструктурированных полуфабрикатов из сплавов с памятью формы на основе никелида титана (варианты) | 2019 |

|

RU2717764C1 |

| Способ получения заготовки из наноструктурного сплава Ti49,3Ni50,7 с эффектом памяти формы | 2016 |

|

RU2641207C1 |

| Способ получения длинномерных прутков ультрамелкозернистых сплавов титан-никель с эффектом памяти формы | 2017 |

|

RU2685622C1 |

| НАНОСТРУКТУРНЫЙ ТЕХНИЧЕСКИ ЧИСТЫЙ ТИТАН ДЛЯ БИОМЕДИЦИНЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2008 |

|

RU2383654C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367712C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

Изобретение относится к деформационно-термической обработке сплавов с эффектом памяти формы, в частности сплавов на основе TiNi. Наноструктурный сплав титан-никель с эффектом памяти формы характеризуется структурой из наноскристаллических аустенитных зерен В2 фазы, в которой объемная доля зерен с размером менее 0,1 мкм и с коэффициентом формы зерен не более 2 во взаимно перпендикулярных плоскостях составляет не менее 90%. Более чем 50% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы от 15° до 90°. Способ получения прутка из наноструктурированного сплава титан-никель с эффектом памяти формы включает термомеханическую обработку, сочетающую интенсивную пластическую деформацию и дорекристаллизационный отжиг. Интенсивную пластическую деформацию проводят в два этапа, на первом этапе осуществляют равноканальное угловое прессование с достижением накопленной степени деформации е≥4. На втором этапе осуществляют деформацию кузнечной вытяжкой и/или волочением. Отжиг проводят в процессе и/или после каждого этапа деформации. Равноканальное угловое прессование проводят при температуре не выше 400°С. Кузнечную вытяжку и волочение проводят с общей накопленной деформацией ε более 60% при постепенном снижении температуры в интервале t=450-200°C, а отжиг проводят при температуре, равной t=400-200°C. Повышаются механические и функциональные свойства сплава. 2 н.п. ф-лы, 2 ил., 1 пр.

1. Наноструктурный сплав титан-никель с эффектом памяти формы, характеризующийся структурой из наноскристаллических аустенитных зерен В2 фазы, в которой объемная доля зерен с размером менее 0,1 мкм и с коэффициентом формы зерен не более 2 во взаимно перпендикулярных плоскостях составляет не менее 90%, причем более чем 50% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы от 15° до 90°.

2. Способ получения прутка из наноструктурированного сплава титан-никель с эффектом памяти формы по п.1, включающий термомеханическую обработку заготовки из сплава титан-никель, сочетающую интенсивную пластическую деформацию и дорекристаллизационный отжиг, причем интенсивную пластическую деформацию проводят в два этапа, на первом этапе осуществляют равноканальное угловое прессование с достижением накопленной степени деформации е≥4, а на втором этапе осуществляют деформацию кузнечной вытяжкой и/или волочением, а отжиг проводят в процессе и/или после каждого этапа деформации, при этом равноканальное угловое прессование проводят при температуре не выше 400°С, кузнечную вытяжку и волочение проводят с общей накопленной деформацией ε более 60% при постепенном снижении температуры в интервале t=450-200°C, а отжиг проводят при температуре, равной t=400-200°C.

| НАНОСТРУКТУРНЫЙ ТЕХНИЧЕСКИ ЧИСТЫЙ ТИТАН ДЛЯ БИОМЕДИЦИНЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2008 |

|

RU2383654C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2000 |

|

RU2175685C1 |

| Устройство для электрошлаковой наплавки | 1968 |

|

SU266973A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| US 2003111147 A, 19.06.2003. | |||

Авторы

Даты

2014-01-10—Публикация

2012-11-14—Подача