Изобретение относится к деформационно-термической обработке сплавов с эффектом памяти формы (далее: ЭПФ) на основе интерметаллического соединения TiNi, с целью значительного повышения их механических и функциональных свойств, и может быть использовано в машиностроении, технике и медицине. Особенно привлекательно его использование в медицинских приборах и устройствах для травматологии, ортопедии, стоматологии, минимально-инвазивной хирургии и в других изделий в виде имплантатов и инструментов.

Известен способ изготовления сверхупругого сплава никель-титан [1], согласно которому сплав, содержащий 50-51 ат. % никеля, остальное - титан, подвергают отжигу, холодной деформации со степенью деформирования 15-60%, а затем фиксируют определенную форму сплава и нагревают его до 175-600°С. Однако недостатком данного способа является ограниченная возможность одновременного повышения механических (прочностных и пластических) свойств и функциональных характеристик, таких как обратимая деформация и реактивное напряжение.

Известен также способ получения ультрамелкозернистых (далее: УМЗ) сплавов титан-никель с ЭПФ [2] наиболее близкий аналог к заявленному изобретению. Он включает термомеханическую обработку, сочетающую деформацию и дорекристаллизационный отжиг, отличающийся тем, что перед термомеханической обработкой осуществляют предварительную закалку сплава, деформацию осуществляют в два этапа, причем на первом этапе проводят интенсивную пластическую деформацию путем равноканального углового прессования (далее: РКУП) с накопленной степенью деформации больше 4 в интервале температур 300-550°С, а на втором этапе проводят деформацию прокаткой, или экструзией, или волочением со степенью деформации не менее 20% при температурах 20-500°С, а отжиг проводят при температурах 350-550°С в течение 0,5-2,0 ч. Недостатком прототипа являются невозможность достижения высоких прочностных свойств и реактивного напряжение, требуемого для современных изделий, а также получения длинны прутков, необходимой для изготовления некоторых изделий и устройств из сплавов титан-никель с ЭПФ (например, актуаторов или проволочных направителей).

Известен также способ непрерывного РКУП (принятое в технике название схемы: «РКУП-Конформ»), который включает подачу цельной металлической заготовки в виде прутка в один конец пропускного канала, образованного между окружной канавкой вращающегося диска и неподвижной ограничивающей основой, окружающей вращающийся диск, продвижение заготовки за счет сил трения и вращения диска в направлении к выпускному отверстию, выполненному в ограничивающей основе с возможностью осуществления РКУП. Однако недостатком данного способа является его применения для обработки алюминиевых прутков, которые имеют относительно низкие напряжения течения при деформации и высокую пластичность, что делает их легкодеформируемыми материалами при деформационно-термической обработке, по сравнению со сплавами титан-никель с ЭПФ.

Техническая задача, на решение которой направлено изобретение, заключается в более существенном измельчении микроструктуры и, за счет этого, в повышении механических свойств и функциональных характеристик сплавов титан-никель с ЭПФ в длинномерных прутках.

Технический результат, достигаемый новым способом обработки, заключается в получении одновременно высоких по сравнению с прототипом, предела текучести и реактивного напряжения сплавов титан-никель с ЭПФ в виде длинномерных прутков, пригодных для изготовления изделий и медицинского инструмента повышенной длины.

Указанный технический результат достигается тем, что в известном способе получения УМЗ сплава титан-никель с эффектом памяти формы, включающем термомеханическую обработку прутков сплавов титан-никель, сочетающую интенсивную пластическую деформацию, пластическую деформацию и отжиг, в соответствии с заявленным изобретением, интенсивную пластическую деформацию проводят путем непрерывного РКУП с накопленной степенью деформации более 6, рассчитанную по формуле εN=N(2ctg(ϕ/2)/√3), где N - число проходов, ϕ - угол пересечения каналов оснастки, в интервалах температур 200-299°C и 551-600°C, пластическую деформацию осуществляют прокаткой со степенью деформации не менее 30% при температурах 501-600°C, а отжиг осуществляют при температурах 250-349°C.

Сущность заявленного способа состоит в применении комбинированной деформационно-термической обработки сплавов титан-никель с ЭПФ, включающей

непрерывное РКУП-Конформ на первом этапе, деформацию прокаткой на втором и изотермический отжиг на третьем этапе. Указанная последовательность операций обеспечивает сильное измельчение микроструктуры и за счет этого формирование высоких механических свойств и функциональных характеристик. Интенсивной пластической деформаций непрерывным РКУП-Конформ сплавов титан-никель с ЭПФ формируем однородную УМЗ структуру с размером зерна 200-250 нм, последующей прокаткой дополнительно измельчаем структуру и накапливаем повышенную плотность дислокаций, а отжигом на последнем этапе снимаем избыточные микронапряжения и/или создаем УМЗ состояние с размером зерна/субзерна около 100 нм. Применением непрерывного РКУП-Конформ на первом этапе получаем длинномерный пруток, т.к. за счет особенностей схемы и оборудования длинна получаемых заготовок может быть до нескольких метров, в отличии от обычного РКУП, при котором длинна заготовок ограничена 200 миллиметров.

Способ осуществляют следующим образом. Перед термомеханической обработкой осуществляют предварительную закалку сплава титан-никель. На первом этапе исходную заготовку из сплава титан-никель в крупнозернистом состоянии подвергают интенсивной пластической деформации путем непрерывного РКУП-Конформ. Пруток помещают в устройство для непрерывного РКУП-Конформ и осуществляют многократное продавливание с целью накопления высокой степени деформации (εN) более 6 при определенной температуре в интервалах 200-299°C и 551-600°C. Количество проходов (накопленная степень деформации) определяется требуемыми параметрами структуры для достижения тех или иных свойств. На следующем этапе подвергают пластической деформации прокаткой при температурах 501-600°C. Деформация заготовки по сечению составляет не менее 30%. На последнем этапе заготовку подвергают окончательному отжигу в интервале температур 250-349°C.

Заявленный способ апробирован в Санкт-Петербургском государственном университете и в Уфимском государственном авиационном техническом университете.

Результаты апробации подставлены в виде конкретных примеров реализации.

Пример №1

Исходным материалом является пруток диаметром 10 мм и длиной 1000 мм сплава Ti49,2Ni50,8. Пруток первоначально подвергали гомогенизации при температуре 800°C в течение 1 часа и последующей закалке в воде. Затем пруток подвергали непрерывному РКУП-Конформ при температуре 200°C до достижения накопленной степени деформации более 6. На следующем этапе пруток подвергали прокатке на стане с ручьевыми валками,

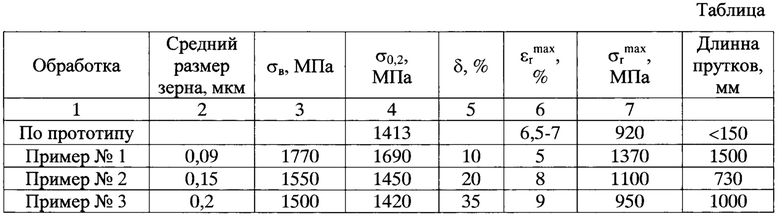

заготовку подвергали отжигу при температуре 250°С для снятия избыточных микронапряжений. После проведения обработок проводили контроль микроструктуры, механических и функциональных свойств. В результате реализации способа получен пруток УМЗ сплава Ti49,2Ni50,8 диаметром 8,1 мм и длинной 1500 мм. Данные о микроструктуре, механических свойствах и функциональных характеристиках приведены в Таблице.

Пример №2.

Исходным материалом является пруток диаметром 10 мм и длиной 500 мм сплава Ti49,7Ni50,3. Пруток первоначально подвергали гомогенизации при температуре 800°С в течение 1 часа и последующей закалке в воде. Затем пруток подвергали непрерывному РКУП-Конформ при температуре 450°С до достижения накопленной степени деформации более 8. На следующем этапе пруток подвергали прокатке на стане с ручьевыми валками при комнатной температуре до достижения степени деформации 30%. На последнем этапе заготовку подвергали кратковременному отжигу при температуре 550°С для снятия избыточные микронапряжений и создания УМЗ структуры. После проведения обработок проводили контроль микроструктуры, механических и функциональных свойств. В результате реализации способа получен пруток УМЗ сплава Ti49,7Ni50,3 диаметром 8,3 мм и длинной 730 мм. Данные о микроструктуре, механических свойствах и функциональных характеристиках приведены в Таблице.

Пример №3.

Исходным материалом является пруток диаметром 10 мм и длиной 500 мм сплава Ti49,8Ni50,2. Пруток первоначально подвергали гомогенизации при температуре 800°С в течение 1 часа и последующей закалке в воде. Затем пруток подвергали непрерывному РКУП-Конформ при температуре 600°С до достижения накопленной степени деформации более 10. На следующем этапе пруток подвергали прокатке на стане с ручьевыми валками при температуре 600°С до достижения степени деформации 50%. На последнем этапе заготовку подвергали отжигу при температуре 250°С для снятия избыточных микронапряжений. После проведения обработок проводили контроль микроструктуры, механических и функциональных свойств. В результате реализации способа получен пруток УМЗ сплава Ti49,8Ni50,2 диаметром 7,1 мм и длинной 1000 мм. Данные о микроструктуре, механических свойствах и функциональных характеристиках приведены в Таблице.

Механические свойства, функциональные характеристики и длинна прутков сплава титан-никель с ЭПФ, получаемых в результате реализации способа

В Таблице представлены, способы обработки, средний размер зерна, механические свойства, функциональные характеристики и длинна полученных прутков сплава титан-никель, где σв - предел прочности, σ0,2 - предел текучести, δ - относительное удлинение, εrmax - максимальная обратимая деформация, σrmax - максимальное реактивное напряжение. Для сравнения приведены данные из прототипа.

Как показывают примеры и результаты, приведенные в Таблице, заявленная обработка позволяет формировать УМЗ состояние в длинномерных прутках сплавов титан-никель и одновременному повышению их прочности и реактивного напряжения по сравнению с прототипом.

Технико-экономический эффект заявленного способа состоит в том, что предложенный способ позволяет получать длинномерные прутки УМЗ сплавов титан-никель с ЭПФ с существенно повышенными одновременно механическими свойствами и функциональными характеристиками, которые можно использовать для изготовления медицинских изделий значительной длинны, например, актуаторов или проволочных направителей. Применение данного способа в деформационно-термической обработке сплавов титан-никель с ЭПФ будет способствовать импортозамещению, т.к. позволит получать в России материал для изготовления высокотехнологичных медицинских изделий, которые в настоящее время закупаются за рубежом.

Список использованной литературы 1. JP 6065741, МПК C22F 1/10, опубл. 24.08.94 г., ИСМ, вып. 48, №10/97.

2. Патент РФ №2266973 Опубл. 27.12.2005. Бюл. 36. (прототип).

3. US №7152448, МПК В21С 3/00, опубл. 26.12.2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

| Способ получения заготовки из наноструктурного сплава Ti49,3Ni50,7 с эффектом памяти формы | 2016 |

|

RU2641207C1 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| НАНОСТРУКТУРНЫЙ ТЕХНИЧЕСКИ ЧИСТЫЙ ТИТАН ДЛЯ БИОМЕДИЦИНЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2008 |

|

RU2383654C1 |

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА | 2010 |

|

RU2417857C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

Изобретение относится к области деформационно-термической обработки сплавов титан-никель с эффектом памяти формы и может быть использовано в машиностроении, медицине и технике. Способ получения длинномерных прутков ультрамелкозернистых сплавов титан-никель с эффектом памяти формы включает термомеханическую обработку прутков сплавов титан-никель, сочетающую интенсивную пластическую деформацию, пластическую деформацию и отжиг. Интенсивную пластическую деформацию проводят путем непрерывного равноканального углового прессования с накопленной степенью деформации более 6 в интервалах температур 200-299°C и 551-600°C. Пластическую деформацию осуществляют прокаткой со степенью деформации не менее 30% при температурах 501-600°C, а отжиг осуществляют при температурах 250-349°C. В результате обеспечивается получение длинномерных прутков сплавов титан-никель с эффектом памяти формы с одновременно повышенными механическими свойствами и функциональными характеристиками за счет создания ультрамелкозернистой структуры. 1 табл., 3 пр.

Способ получения длинномерных прутков ультрамелкозернистого сплава титан-никель с эффектом памяти формы, включающий термомеханическую обработку прутков сплавов титан-никель, сочетающую интенсивную пластическую деформацию, пластическую деформацию и отжиг, отличающийся тем, что интенсивную пластическую деформацию проводят путем непрерывного равноканального углового прессования с накопленной степенью деформации более 6 в интервалах температур 200-299°C и 551-600°C, пластическую деформацию осуществляют прокаткой со степенью деформации не менее 30% при температуре 501-600°C, а отжиг осуществляют при температуре 250-349°C.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367712C2 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| JP 58161753 A, 26.09.1983 | |||

| US 3686041 A1, 22.08.1972. | |||

Авторы

Даты

2019-04-22—Публикация

2017-12-12—Подача