Изобретение относится к металлургическому производству, конкретно к получению прутков из сплавов с памятью формы (СПФ) на основе никелида титана марки ТН-1, и может быть использовано в промышленности, медицине и технике. Особенно актуально использование полученных результатов для производства изделий и устройств с повышенными требованиями к функциональным характеристикам. Использование наноструктурированных полуфабрикатов из никелида титана позволит существенно повысить надежность и долговечность существующих устройств (в медицине: е хирургические клипсы, скобки, фиксаторы, имплантаты; в технике: термочувствительные элементы, актуаторы и др.), действующих на основе эффекта памяти формы, снизить их металлоемкость и значительно расширить сферу применения данной группы сплавов.

Известен способ получения длинномерных прутков из сплавов на основе никелида титана, заключающийся в применении ротационной ковки в интервале температур 300-500°С с суммарной степенью деформации 40-90%.

Недостатком данного способа можно считать температурно-деформационные режимы обработки никелида титана, не позволяющие сформировать близкую к нанокристаллической структуру, что обуславливает пониженный по сравнению с предлагаемым способом комплекса свойств. (Патент РФ №2536614, МПК C22F 1/10 C22F 1/18 С22С 1/02, 2013 г.)

Известен способ получения прутка наностуктурного сплава титан-никель с эффектом памяти формы с размером зерна менее 0,1 мкм и высокоугловой разориентировкой зерен (не менее 50% зерен) заключающийся в следующем. Предварительно отоженную заготовку подвергают интенсивной пластической деформации методом равноканального углового прессования (РКУП) со степенью накопленной деформации не менее 4 при температуре не выше 400°С, а затем деформации кузнечной вытяжкой и/или волочением с суммарной накопленной степенью деформации не менее 60% в интервале температур 450-200°С. (Патент РФ №2503733, МПК C22F 1/16 B82Y 40/00 B21J 5/00, 2018 г.).

Недостатки данного способа заключаются в том, что непосредственно после РКУП в СПФ Ti-Ni не удается сформировать структуру, близкую к нанокристаллической. Кроме того, кузнечная вытяжка приводит к неравномерному распределению деформации по сечению заготовки, а волочение возможно производить только после получения заготовки малого диаметра (менее 5 мм).

Ближайшим аналогом к предлагаемому изобретению является способ получения заготовки из сплава Ti49,3Ni50,7, заключающийся в комбинировании РКУП и осадки с целью формирования нанокристаллической структуры в объемных образцах (Патент РФ №2641207, МПК C22F 1/16 B82Y 40/00 B21J 5/00, 2018 г.).

Недостатки данного способа состоят в том, что, во-первых, получение наноструктурного состояния и заметное улучшение комплекса свойств наблюдается только после осадки. Непосредственно после РКУП получить подобную структуру не удается. Во-вторых, к недостаткам процесса осадки можно отнести кривизну конечного геометрического профиля изделия ввиду бочкообразования и неравномерность деформации, приводящую к анизотропии свойств. В-третьих, в данном способе отсутствует возможность получения длинномерных заготовок круглого сечения, которые обычно используются для изготовления различных изделий медицинского и технического назначения.

Технический результат, решаемый изобретением, заключается в получении объемных и длинномерных наноструктурированных полуфабрикатов из СПФ Ti-Ni круглого сечения, сочетающих высокие значения механических и функциональных свойств.

Технический результат достигается тем, что равноканальное угловое прессование горячекатаной заготовки после закалки в воду в интервале температур 700-800°С проводят в кавазинепрерывном режиме в интервале температур 350-450°С за 5-7 проходов с углом пересечения каналов 110-120 град, далее осуществляют последеформационный отжиг в течение 1-2 часов при температуре 350-450°С. После применения равноканального углового прессования и перед отжигом при необходимости получения прутков меньшего диаметра осуществляют ротационную ковку в интервале температур 350-400°С с единичными обжатиями 1-15% до требуемого конечного диаметра заготовки.

Сущность заявленного способа заключается в проведении РКУП в квазинепрерывном режиме на первом этапе, ротационной ковки (при необходимости) на втором этапе, и последеформационного отжига, на заключительном этапе. РКУП горячекатаной заготовки осуществляют в квазинепрерывном режиме, т.е. без пауз и дополнительных подогревов между проходами, что позволяет заметно уменьшить разупрочнение заготовки между проходами, и приводит к формированию смешанной нанокристаллической и наносубзеренной структуры непосредственно после РКУП, что позволяет исключить необходимость проведения последующих технологических операций для дополнительного измельчения структуры. РКУП в квазинепрерывном режиме проводят в интервале температур 350-450°С. Проведение РКУП при температуре выше 450°С приводит к значительному динамическому разупрочнению заготовки, которое не позволяет сформировать требуемую структуру. Проведение РКУП при температуре ниже 350°С приводит к преждевременному разрушению заготовки. Ротационную ковку после РКУП следует проводить только с целью получения требуемого конечного диаметра заготовки. Она может быть исключена из технологического цикла, в том случае, когда для производства изделий медицинского или технического назначения подходит заготовка непосредственно после РКУП. Последеформационный отжиг может производиться как непосредственно после изготовления наноструктурной заготовки, так и после изготовления из нее требуемого изделия на этапе запоминания требуемой формы.

Проведение РКУП в квазинепрерывном режиме в интервале температур 350-450°С и последующий отжиг при температуре деформации позволяет сформировать в объемной заготовке смешанную нанокристаллическую и наносубзеренную структуру, обеспечивающую значение полностью обратимой деформации 9.5%.

По первому варианту способ осуществляется следующим образом. Горячекатаная или литая заготовки из сплава Ti-Ni подвергается закалке в диапазоне температур 700-850°С с охлаждением в воде. Далее проводят РКУП в казинепрерывном режиме в интервале температур 350-450°С за 5-7 проходов с углом пересечения каналов 110-120 градусов. Последеформационный отжиг проводят в интервале температур 350-450°С либо непосредственно после изготовления наноструктурной заготовки, либо на этапе запоминания требуемой формы конечным изделием.

По второму варианту способ осуществляется следующим образом. Горячекатаная или литая заготовки из сплава Ti-Ni подвергается закалке в диапазоне температур 700-850°С с охлаждением в воде. Далее проводят РКУП в казинепрерывном режиме в интервале температур 350-450°С за 5-7 проходов с углом пересечения каналов 110-120 градусов. Далее проводят ротационную ковку в интервале температур (350-400°С) до требуемого конечного диаметра, с промежуточными нагревами до температуры деформации, не превышающими 15-25 мин, и с относительной степенью деформации за проход 1-15% во избежание разрушения заготовки. Последеформационный отжиг проводят в интервале температур 350-450°С либо непосредственно после изготовления наноструктурной заготовки, либо на этапе запоминания требуемой формы конечным изделием.

Результаты апробации заявленного способа приведены в виде конкретных примеров.

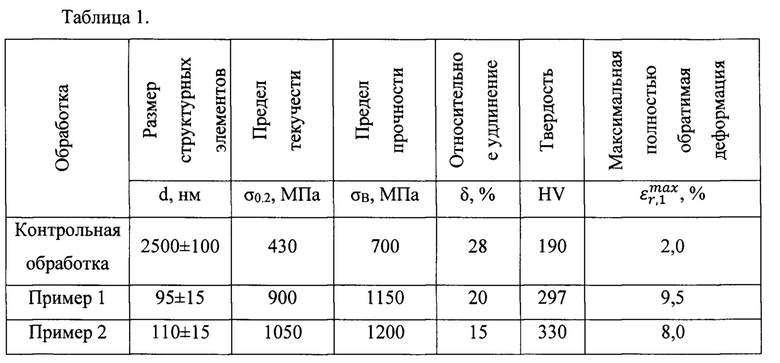

Пример №1. Исходным материалом служил пруток из сплава Ti-50.2 ат. % Ni диаметром 20 мм и длиной 90 мм, полученный горячей поперечно-винтовой прокаткой. Перед процессом РКУП образец отжигали в течение 30 минут при температуре 750°С с охлаждением в воде. Далее осуществляли РКУП с углом пресечения каналов 120 градусов в квазинепрерывном режиме при температуре 400°С за 7 проходов. После этого осуществляли последеформационный отжиг при температуре 400°С в течение 1 часа с охлаждением в воде. В результате применения данного способа в заготовке диаметром 20 мм и длиной 90 мм была сформирована смешанная нанокристаллическая и наносубзеренная структура со средним размером структурных элементов 95±15 нм и заметно увеличен комплекс свойств. Полученные в результате применения данного способа механические и функциональные свойства приведены в таблице 1. В качестве контрольной обработки использовали пруток, подвергнутый отжигу при температуре 750°С в течение 30 минут с охлаждением в воде.

Пример №2. Исходным материалом служил пруток из сплава Ti-50.0 ат. % Ni диаметром 20 мм и длиной 100 мм, полученный горячей поперечно-винтовой прокаткой. Перед процессом РКУП образец отжигали в течение 30 минут при температуре 750°С с охлаждением в воде. Далее осуществляли процесс РКУП с углом пресечения каналов 120 градусов в квазинепрерывном режиме при температуре 400°С за 5 проходов. После этого осуществляли ротационную ковку до диаметра 12 мм при температуре 350°С с единичными частными обжатиями 1-10%. После этого заготовка подвергалась последеформационному отжигу при температуре 400°С в течение 1 часа с охлаждением в воде. В результате применения данного способа в заготовке была получена смешанная нанокристаллическая и субмикрокристаллическая структура со средним размером структурных элементов 110±15 нм с улучшенным комплексом свойств. Полученные в результате применения данного способа механические и функциональные свойства приведены в таблице 1.

Исходя из представленных примеров можно заключить, что благодаря заявленному способу удалось получить объемные и длинномерные качественные прутки из СПФ Ti-Ni с сочетанием высоких механических и функциональных свойств. Из полученных прутков возможно изготовление изделий, технического и медицинского назначения, действующих на основе эффекта памяти формы.

Технико-экономический эффект заявленного способа состоит в обеспечении возможности получения объемных наноструктурных полуфабрикатов из СПФ Ti-Ni с улучшенными механическими и функциональными свойствами. Использование данных полуфабрикатов позволит существенно повысить надежность и долговечность существующих устройств (в медицине: самоизвлекаемые хирургические скобки, сосудистые стенты, имплантаты; в технике: термочувствительные элементы, актуаторы и др.), действующих на основе эффекта памяти формы, снизить их металлоемкость и значительно расширить сферу применения данного сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения объемных образцов никелида титана с нанокристаллической структурой | 2024 |

|

RU2841569C1 |

| Способ термомеханической обработки объемных образцов из сплава с памятью формы на основе никелида титана | 2024 |

|

RU2836711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| Способ получения бесшовных труб из сплавов с памятью формы на основе никелида титана | 2024 |

|

RU2827567C1 |

| Способ получения длинномерных полуфабрикатов из сплавов TiNiHf с высокотемпературным эффектом памяти формы | 2021 |

|

RU2771342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| НАНОСТРУКТУРНЫЙ ТЕХНИЧЕСКИ ЧИСТЫЙ ТИТАН ДЛЯ БИОМЕДИЦИНЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2008 |

|

RU2383654C1 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| Способ получения заготовок из технически чистого титана с размером зерна менее 0,4 мкм | 2015 |

|

RU2622536C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКООТВЕТСТВЕННЫХ ИЗДЕЛИЙ ИЗ ТРЕХКОМПОНЕНТНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2532700C2 |

Изобретение относится к металлургии, а именно к получению прутков из сплава с памятью формы на основе никелида титана (Ti-Ni), и может быть использовано при производстве объемных и длинномерных полуфабрикатов из сплавов на основе никелида титана с памятью формы. Способ получения объемных наноструктурированных прутков из сплавов с памятью формы на основе никелида титана включает равноканальное угловое прессование горячекатаной заготовки после закалки в интервале температур 700-800°С с охлаждением в воде. Равноканальное угловое прессование проводят в квазинепрерывном режиме в интервале температур 350-450°С за 5-7 проходов с углом пересечения каналов 110-120°, далее осуществляют последеформационный отжиг при температуре 350-450°С в течение 1-2 часов. После равноканального углового прессования может быть проведена ротационная ковка в интервале температур 350-400°С с единичными обжатиями 1-15% до требуемого конечного диаметра заготовки. Обеспечивается повышение механических и функциональных свойств полуфабрикатов из Ti-Ni путем формирования в них УМЗ структуры: смешанной нанокристаллической и наносубзеренной после РКУП и после деформационного отжига, смешанной наносубзеренной и субмикрокристаллической после равноканального углового прессования, ротационной ковки и последеформационного отжига. 2 н.п. ф-лы, 1 табл., 2 пр.

1. Способ получения объемных наноструктурированных прутков из сплавов на основе никелида титана с памятью формы, включающий равноканальное угловое прессование горячекатаной заготовки после закалки в интервале температур 700-800°С с охлаждением в воде, отличающийся тем, что равноканальное угловое прессование проводят в квазинепрерывном режиме в интервале температур 350-450°С за 5-7 проходов с углом пересечения каналов 110-120°, далее осуществляют последеформационный отжиг при температуре 350-450°С в течение 1-2 часов.

2. Способ получения объемных наноструктурированных прутков из сплавов на основе никелида титана с памятью формы, включающий равноканальное угловое прессование горячекатаной заготовки после закалки в интервале температур 700-800°С с охлаждением в воде, отличающийся тем, что равноканальное угловое прессование проводят в квазинепрерывном режиме в интервале температур 350-450°С за 5-7 проходов с углом пересечения каналов 110-120°, после чего осуществляют ротационную ковку в интервале температур 350-400°С с единичными обжатиями 1-15% до требуемого конечного диаметра заготовки, далее проводят последеформационный отжиг при температуре 350-450°С в течение 1-2 часов.

| Способ получения заготовки из наноструктурного сплава Ti49,3Ni50,7 с эффектом памяти формы | 2016 |

|

RU2641207C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| Способ получения длинномерных прутков ультрамелкозернистых сплавов титан-никель с эффектом памяти формы | 2017 |

|

RU2685622C1 |

| CN 102828066 A, 19.12.2012 | |||

| CN 107475652 B, 05.03.2019. | |||

Авторы

Даты

2020-03-25—Публикация

2019-12-24—Подача