Изобретение относится к металлургии, может быть использовано для производства конструкционных марок стали с высокой обрабатываемостью резанием, применяемых для изготовления деталей в машиностроении.

Известна сталь АС14 по ГОСТ 1414, содержащая (с учетом допускаемых отклонений), мас. %: углерод 0,10-0,17 (0,09-0,18); кремний не более 0,12 (0,14); марганец 1,00-1,30 (0,97-1,33), хром не более 0,25 (не более 0,27), никель не более 0,25 (не более 0,29), сера 0,15-0,30 (0,14-0,32), фосфор не более 0,10 (не более 0,11), свинец 0,15-0,30 (0,15-0,33), медь не более 0,25.

Недостатком данной стали является отсутствие стабильности по обрабатываемости. При механической обработке отдельных партий металлопроката, удовлетворяющих требованиям нормативной документации по химическому составу, отмечают ухудшение качества обработки и снижение стойкости металлорежущего инструмента. Обрабатываемость стали, при прочих равных условиях, определяется морфологией сульфидных включений. Низкая обрабатываемость резанием обусловлена наличием сульфидов (пленочной) морфологии. Для получения благоприятных для механической обработки глобулярных сульфидов должно быть выдержано условие слабой раскисленности металла, уровень которой определяется содержанием в стали, таких элементов как кремний, алюминий и т.п. Морфология сульфидных включений в рамках химического состава стали AC14 по ГОСТ 1414 является неуправляемым фактором. Периодически при переработке проката этой стали отмечается повышенный уровень отбраковки готовых деталей по дефектам металла в виде трещин напряжения. Установлена связь повышенной дефектности автоматной стали с высоким содержанием в металле кальция, кремния, объясняемого использование при выплавки стали в качестве раскислителя силикокальция. Очагом зарождения трещин, как правило, являются полости, насыщенные указанными элементами, входящими в состав труднодеформируемых конгломератов на основе алюминатов кальция и алюмосиликатных включений.

Известна сталь АС13Г2 по патенту RU №2080411, выбранная в качестве прототипа, содержащая, мас. %: углерод 0,06-0,15; марганец 1,31-1,60, сера 0,15-0,30, свинец 0,15-0,30. Данная сталь характеризуется как обладающая повышенной пластичностью, что снижает брак в виде трещин. К недостаткам данной марки можно отнести повышенный расход легирующих элементов при ее производстве. Данной марке также присущи недостатки аналога - при производстве стали в указанном диапазоне химического состава возможны значительные перепады как по обрабатываемости, так и по качеству проката.

Задачей, на решение которой направлено изобретение, является повышения качества низкоуглеродистой автоматной стали с обеспечением стабильно высокого уровня обрабатываемости резанием и отсутствием дефектов проката в виде трещин напряжения за счет гарантированного обеспечением в структуре проката сульфидов бочкообразной (глобулярной) формы.

Поставленная задача достигается за счет того, что предлагается автоматная сталь, содержащая углерод, марганец, хром, серу, свинец, а также кремний в качестве примеси, отличающаяся тем, что для обеспечения требуемой морфологии неметаллических включений, повышения обрабатываемости и снижения дефектности, дополнительно содержит никель, алюминий, кальций и при следующем соотношении, мас. %: углерод 0,09-0,14; марганец 1,20-1,43; кремний не более 0,05; свинец 0,15-0,30; алюминий не более 0,007; сера 0,20-0,35; хром не более 0,25; никель не более 0,20; кальций не более 0,001; железо остальное, при этом соотношение углерода к максимальному значению алюминия должно быть не более 20, отношение кремния к алюминию - не более 10. соотношение марганца к сере - не менее 4.

Снижение содержания углерода позволяет повысить пластичность металла для исключения дефектов прокатки и калибровки.

Повышение содержания марганца с учетом увеличения уровня содержания серы для повышения обрабатываемости обеспечивает требуемое соотношение содержания марганца и серы (не менее 4 к 1) для обеспечения условий образования в металле сульфидов марганца и снижения красноломкости металла.

Ограничение по верхнему пределу содержания кремния, алюминия, кальция обеспечивает требуемые условия раскисления стали за счет ограничения использования алюминия и силикокальция, что создает условия для образования глобулярных сульфидов и отсутствия включений на основе алюминатов кальция и алюмосиликатных включений, провоцирующих возникновение трещин напряжения в прокате.

Экспериментальное опробование предложенного химического состава низкоуглеродистой автоматной стали проведено при производстве проката стали АС14 на ОАО «Металлургический завод им. А.К. Серова» и переработке на ОАО «АВТОВАЗ». Сравнивали характеристики проката трех вариантов:

1) сталь АС14 по ГОСТ 1414 без ограничения содержания алюминия, кремния;

2) сталь АС14 по ТУ 14-1-1256-2012 с ограничением содержания алюминия не более 0,01%;

3) сталь АС14 с предложенным химическим составом с ограничением содержания кремния не более 0,05%, алюминия - не более 0,007%.

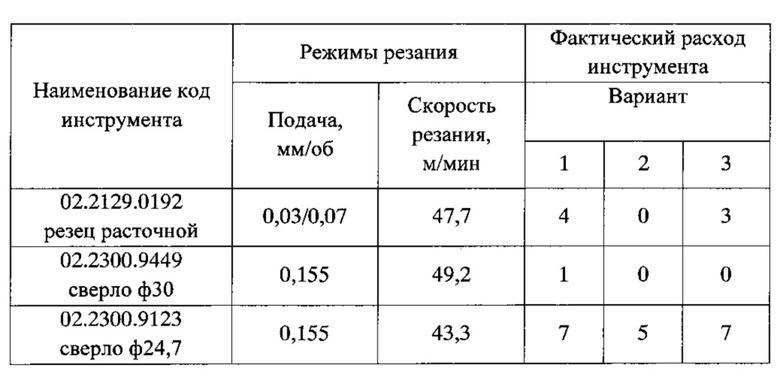

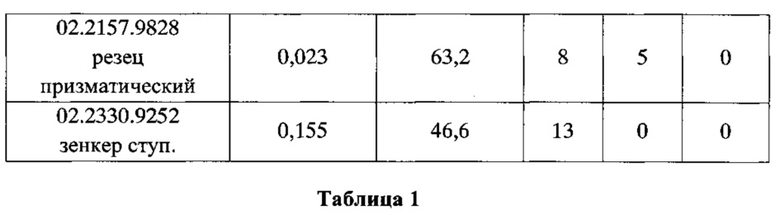

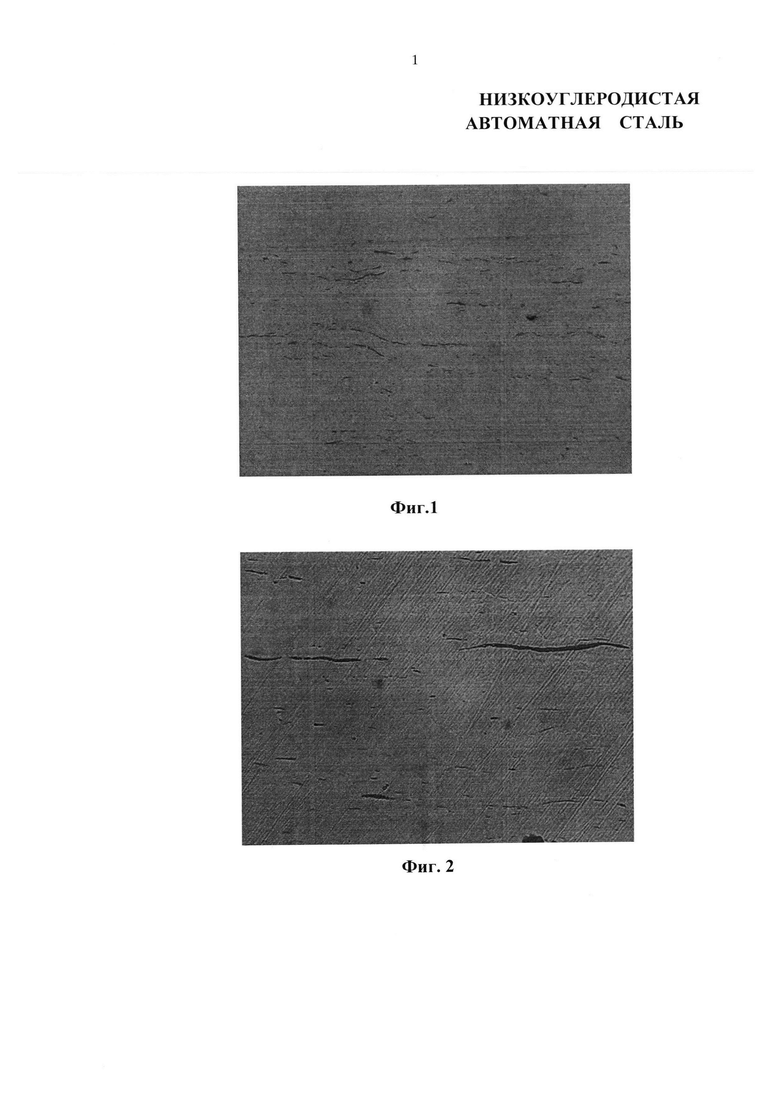

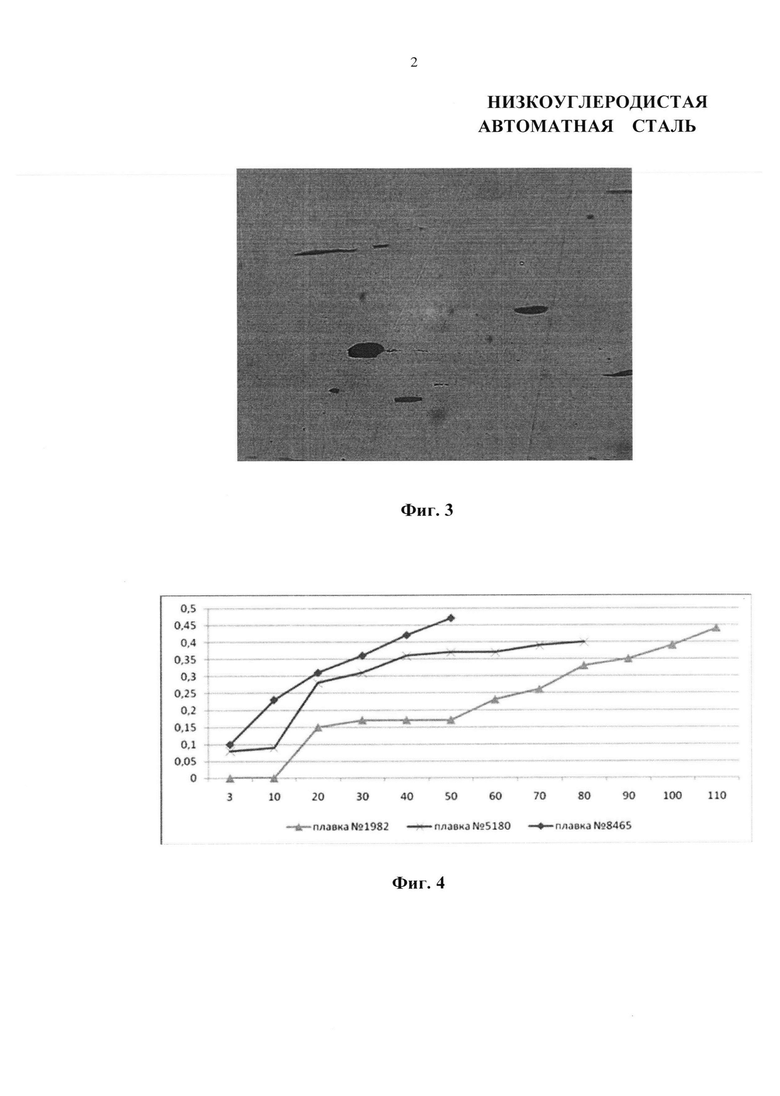

Наблюдение за промышленными плавками подтвердило, что при производстве стали предлагаемого химического состава обеспечивается: а) бочкообразная морфология сульфидных включений, б) высокая обрабатываемость резанием, в) отсутствие трещин прутков. Бочкообразная морфология сульфидных включений приведена на графических материалах, что показано на фиг. 1, фиг. 2 и фиг. 3, где на фиг. 1 (увеличение x 500) - сульфиды в стали АС14 по ГОСТ 1414 (содержание кремния - 0,10%, алюминия - 0,12%, серы - 0,15%), на фиг. 2 (увеличение x 500) - сульфиды в стали АС14 по ТУ 14-1-1256-2012 (содержание кремния - 0,10%, алюминия - 0,01%, серы - 0,20%), на фиг. 3 (увеличение x 500) - сульфиды в стали АС14 предлагаемого состава (содержание кремния - 0,05%, алюминия - 0,004%, серы - 0,21%). Высокая обрабатываемость резанием, подтвержденная на ОАО «АВТОВАЗ» как в лабораторных (на фиг. 4 приведена зависимость износа резца из стали Р6М5 от времени обработки при продольном точении на скорости резания 15 м/мин сравниваемых вариантов стали; вариант 1 - плавка 8465, вариант 2 - плавка 5180, вариант 3 - плавка 1982), так и производственных условиях; в таблице 1 показан сравнительный расход режущего инструмента при обработке детали 2110-1601186 «втулка муфты подшипника выключения сцепления», стали АС14 сравниваемых вариантов;

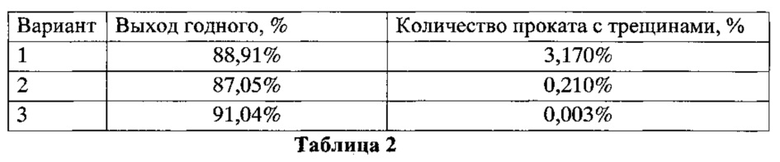

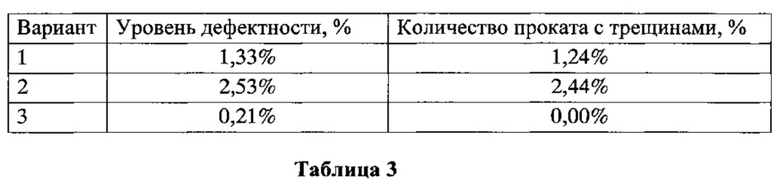

Отсутствие трещин прутков приведено в данных таблицы 2 и таблицы 3, где в таблице 2 приведено сравнение выхода годного металла на ОАО «Металлургический завод им. А.К. Серова», а в таблице 3 показан уровень отбраковки стали АС14 на ОАО «АВТОВАЗ».

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2023 |

|

RU2814575C1 |

| АВТОМАТНЫЕ ВИСМУТСОДЕРЖАЩИЕ СТАЛИ | 2012 |

|

RU2503737C1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2014 |

|

RU2544981C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1998 |

|

RU2135624C1 |

| АВТОМАТНАЯ СТАЛЬ | 1998 |

|

RU2135627C1 |

| АВТОМАТНАЯ СТАЛЬ | 1996 |

|

RU2106427C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128724C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128727C1 |

Изобретение относится к области металлургии, а именно к конструкционной низкоуглеродистой стали, используемой для изготовления деталей машиностроения. Сталь содержит, мас.%: углерод 0,09-0,14, марганец 1,20-1,43, кремний не более 0,05, свинец 0,15-0,30, алюминий не более 0,007, сера 0,20-0,35, хром не более 0,25, никель не более 0,20, кальций не более 0,001, железо остальное. Отношение содержания углерода к максимальному значению содержания алюминия составляет не более 20, отношение содержания кремния к содержанию алюминия составляет не более 10, а отношение содержания марганца к содержанию серы составляет не менее 4. Обеспечивается высокая обрабатываемость резанием и отсутствие дефектов проката в виде трещин напряжения. 4 ил., 3 табл.

Низкоуглеродистая автоматная сталь, содержащая углерод, марганец, хром, серу, свинец, кремний и железо, отличающаяся тем, что она дополнительно содержит никель, алюминий и кальций при следующем соотношении, мас.%: углерод 0,09-0,14, марганец 1,20-1,43, кремний не более 0,05, свинец 0,15-0,30, алюминий не более 0,007, сера 0,20-0,35, хром не более 0,25, никель не более 0,20, кальций не более 0,001, железо остальное, при этом отношение содержания углерода к максимальному значению содержания алюминия составляет не более 20, отношение содержания кремния к содержанию алюминия составляет не более 10, а отношение содержания марганца к содержанию серы составляет не менее 4.

| US 3973950 A, 10.08.1976 | |||

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2007 |

|

RU2383651C2 |

| АВТОМАТНАЯ СТАЛЬ | 1995 |

|

RU2080411C1 |

| US 6635129 B1, 21.10.2003 | |||

| US 4056387 A1, 01.11.1977 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2017-06-27—Публикация

2015-12-31—Подача