Родственные заявки

Настоящая заявка испрашивает приоритет по заявке США порядковый номер 60/984366 от 31 октября 2007 года, которая полностью включена в настоящее описание посредством ссылки.

Линейные опоры или направляющие использовались для обеспечения плоского направляющего узла или плитообразных опорных элементов для конструктивных элементов клетей прокатного стана. Эти опоры типично имеют, по меньшей мере, одну опорную поверхность скольжения в контакте с другой опорной поверхностью и чрезвычайно подвержены изнашиванию и истиранию в тяжелых условиях прокатки. Варианты линейных направляющих опор раскрыты в заявках РСТ: РСТ/ЕР02/03010 и РСТ/ЕР03/014573, при этом каждый документ включен в настоящее описание посредством ссылки.

Для получения точно прокатанных изделий, все зазоры в прокатной системе должны быть определены и поддерживаться в наиболее жестких возможных допусках. Невыполнение поддержания зазоров у подшипниковых опор часто приводит к существенному снижению экономической эффективности получения изделия, увеличенным затратам на техническое обслуживание и ремонт, чрезмерному изнашиванию элементов и к другим опасным условиям.

Было признано, что износ подшипниковых опор часто определяется внешними факторами и механическими воздействиями, такими как абразивное изнашивание, изнашивание краев и изнашивание установочных поверхностей. Абразивное изнашивание может происходить вследствие появления окалины и абразивных частиц, сильного износа опорных поверхностей при каком-либо относительном перемещении между подушкой и станиной, коррозии и локальных перегрузок. Изнашивание краев может привести к повреждению краев, уменьшенной площади опорной поверхности, неточному направлению при нагружении подушек и открытым проходам для воды и абразивных частиц. Коррозия (или эрозия) может быть вызвана химикатами, содержащимися в охлаждающей воде, использованием воды под высоким давлением для удаления окалины или регулировкой прокладками. Коррозия может привести к вымыванию смазки, повышенной влажности, повреждениям от коррозионного истирания и местному расслаиванию материала направляющих. Изнашивание направляющих также может происходить вследствие больших ударных нагрузок, таких как стук, локальных перегрузок и коррозии/эрозии.

Обеспечивая устранение недостатков предшествующего уровня техники, варианты осуществления в соответствии с настоящим изобретением решают многие проблемы линейных опор рациональным, экономически эффективным образом. Настоящее изобретение относится к клети стана с линейной направляющей плитой, имеющей множество каналов и отверстий для смазки, и устройством для подачи смазки к плитам. Система может включать в себя централизованный источник подачи смазки или множество отдельных источников подачи смазки.

В вышеизложенном довольно широко были описаны признаки и технические преимущества настоящего изобретения для того, чтобы подробное описание изобретения, которое следует ниже, могло быть лучше понято. В дальнейшем будут описаны дополнительные признаки и преимущества изобретения, которые образуют объект формулы изобретения. Для специалистов в данной области должно быть понятным, что концепция и конкретный раскрытый вариант осуществления могут быть легко использованы в качестве базиса для изменения или проектирования других конструкций для осуществления тех же самых целей настоящего изобретения. Для специалистов в данной области также должно быть понятным, что такие эквивалентные конструкции не выходят за пределы идеи и объема изобретения, как определено в приложенной формуле изобретения. Новые признаки, которые представлены как отличительные признаки изобретения, как в отношении его устройства, так и способа работы, вместе с дополнительными целями и преимуществами будут лучше понятными из нижеследующего описания при рассмотрении в сочетании с сопровождающими фигурами. Однако, следует четко понимать, что каждая из фигур предусмотрена только с целью иллюстрации и описания и не предназначена для ограничения настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На сопровождающих чертежах, которые образуют часть описания изобретения, аналогичные цифры и символы указывают на аналогичные элементы, где бы они ни встречались.

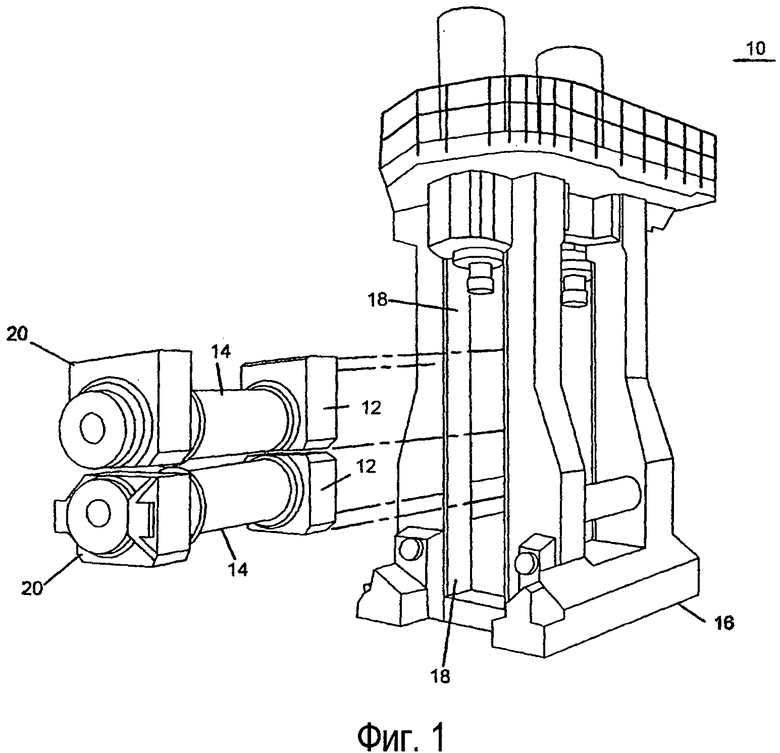

Фиг.1 представляет собой перспективное изображение клети стана и связанных элементов.

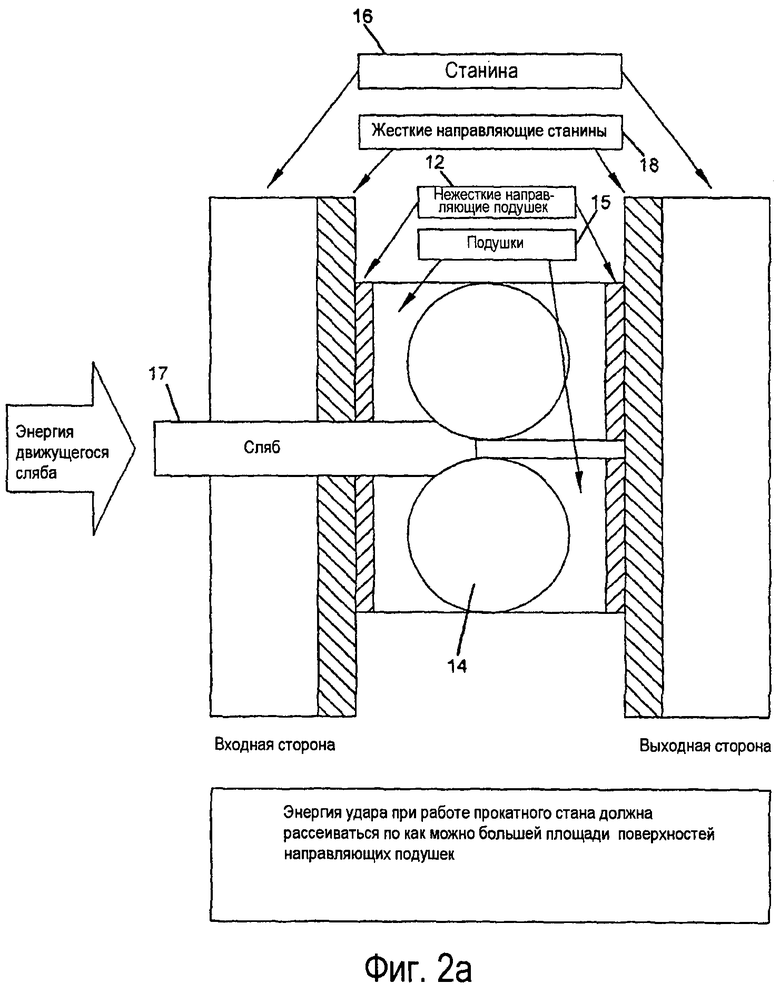

Фиг.2 (а, b) представляют собой изображение клети стана в неизношенном состоянии.

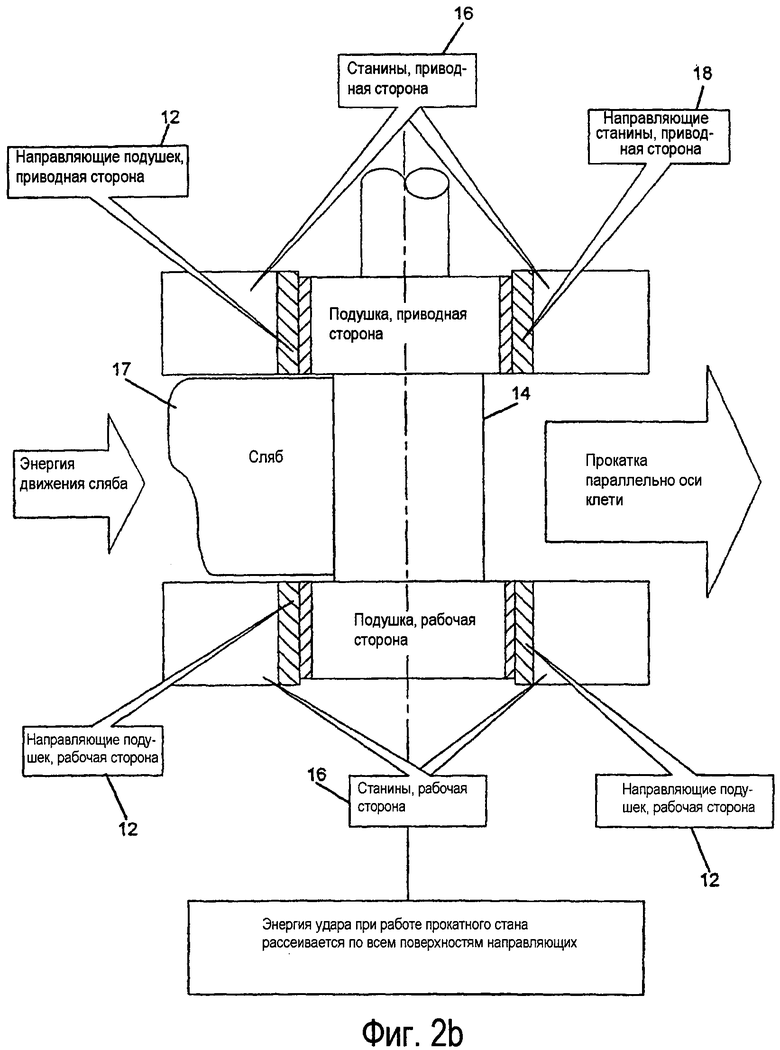

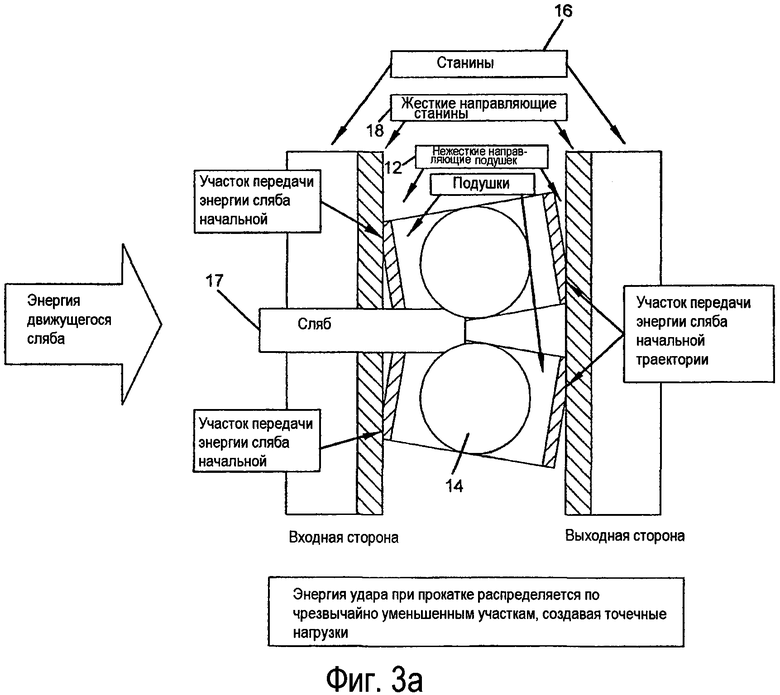

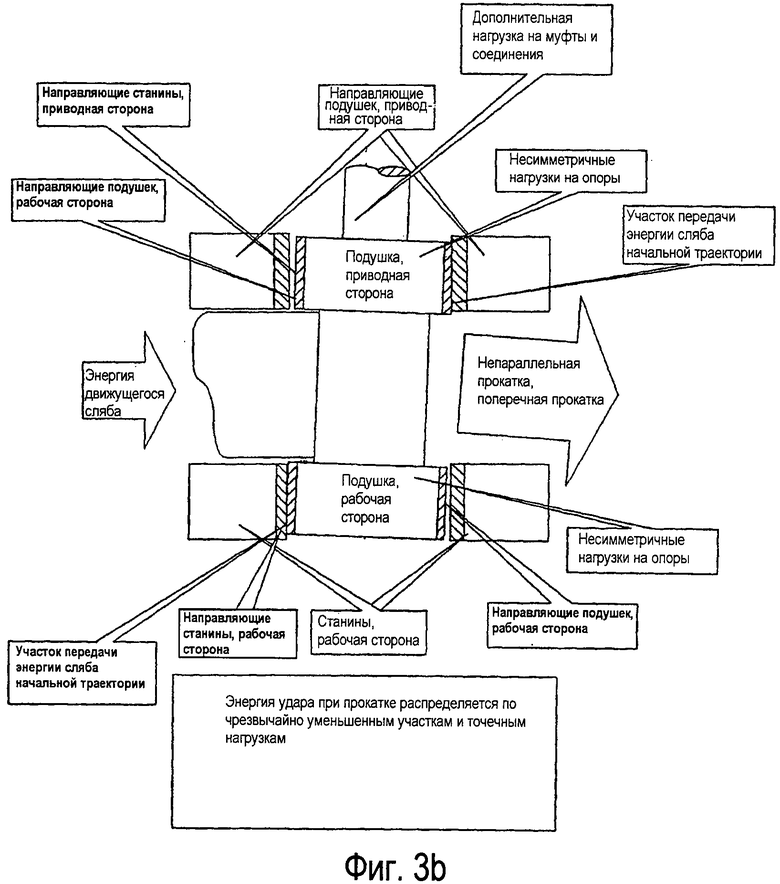

Фиг.3 (а, b) представляют собой изображение клети стана по фиг.2 в изношенном состоянии.

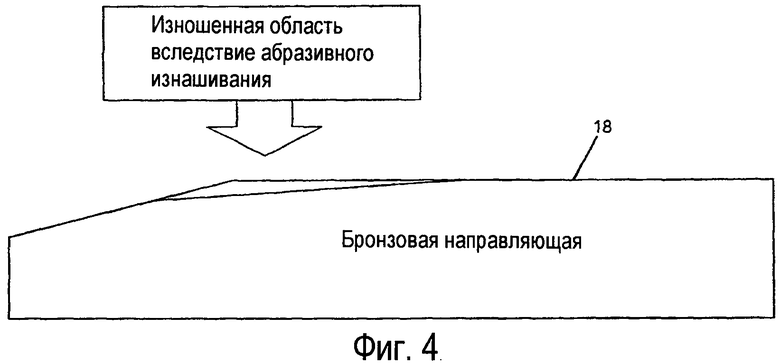

На фиг.4 показан типичный характер износа линейной направляющей плиты.

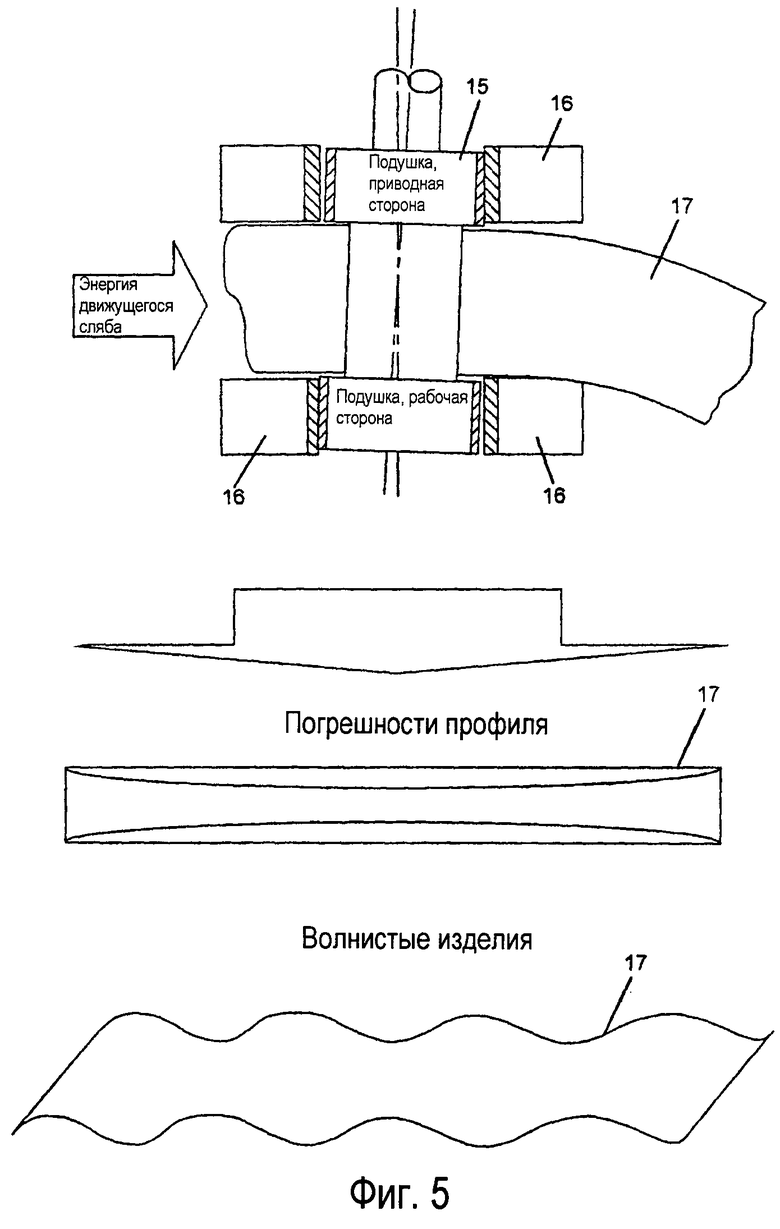

На фиг.5 показан выход продукции низкого качества из изношенной клети стана.

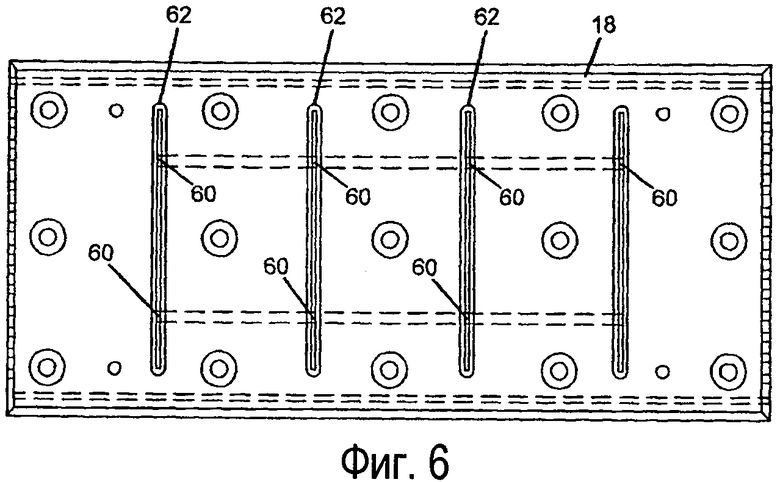

Фиг.6 представляет собой вид сверху линейной направляющей плиты, подходящей для применения с клетью по фиг.1.

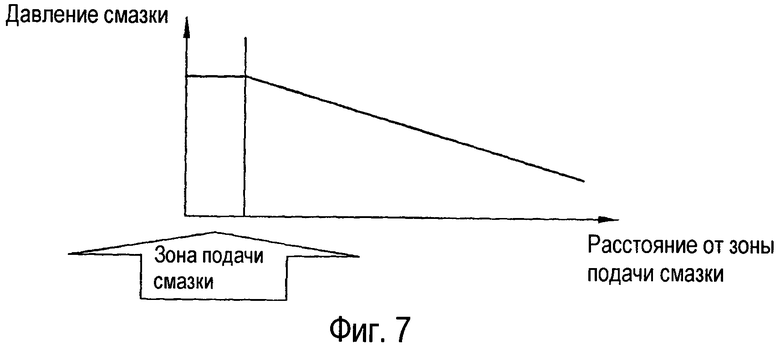

Фиг.7 представляет собой график, показывающий зависимость между давлением смазки и расстоянием от выпускного отверстия для смазки на линейной направляющей плите.

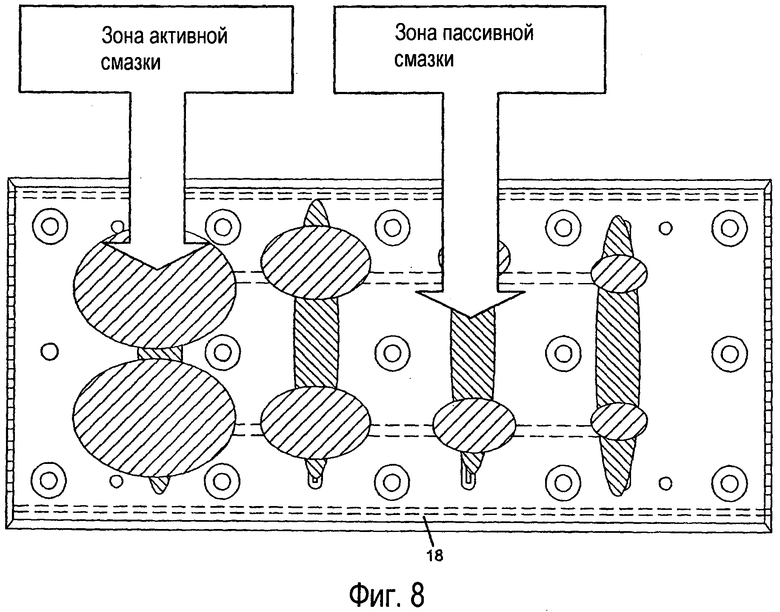

На фиг.8 показаны зоны активной и пассивной смазки на линейной направляющей плите.

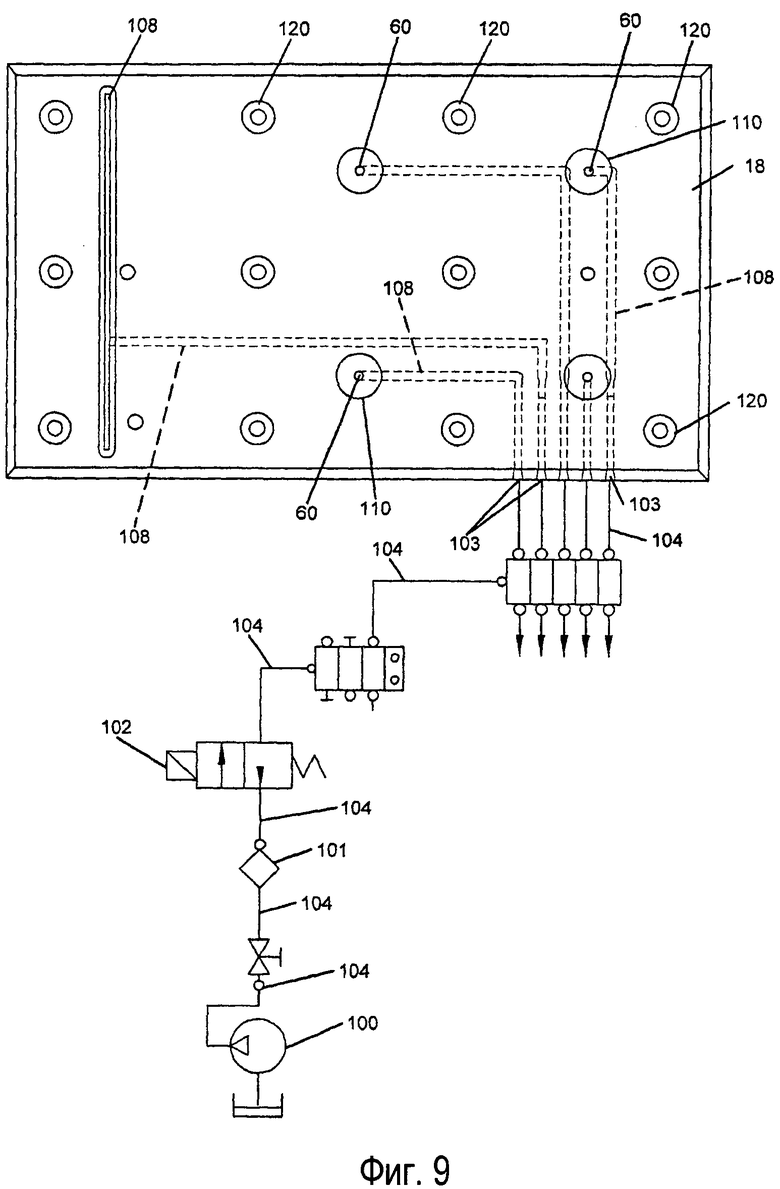

На фиг.9 показана система для подачи смазки к линейной направляющей плите.

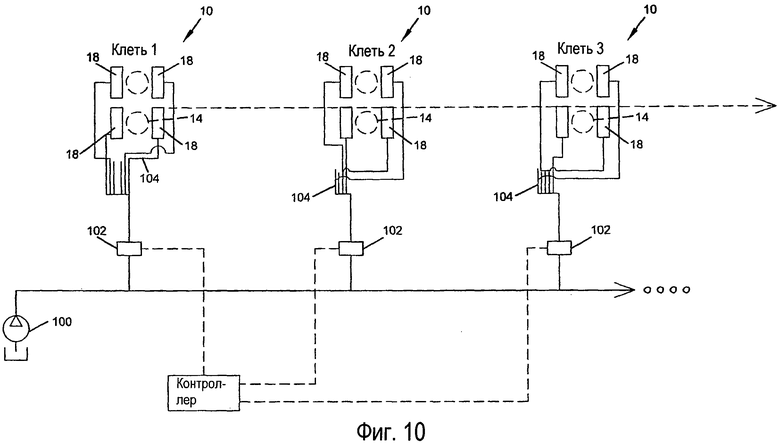

На фиг.10 показано устройство для прокатки, имеющее множество клетей стана и централизованную систему смазки.

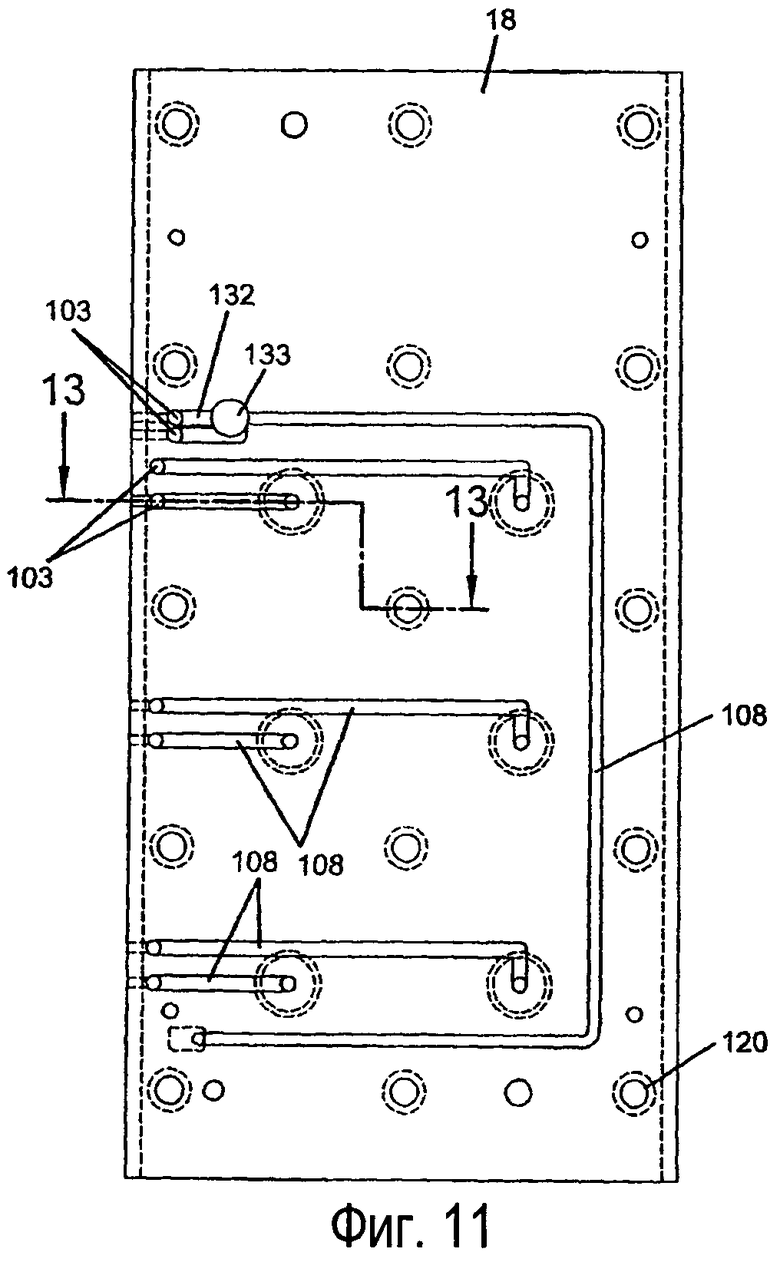

Фиг.11 представляет собой вид сверху одной стороны линейной направляющей плиты в соответствии с настоящим изобретением.

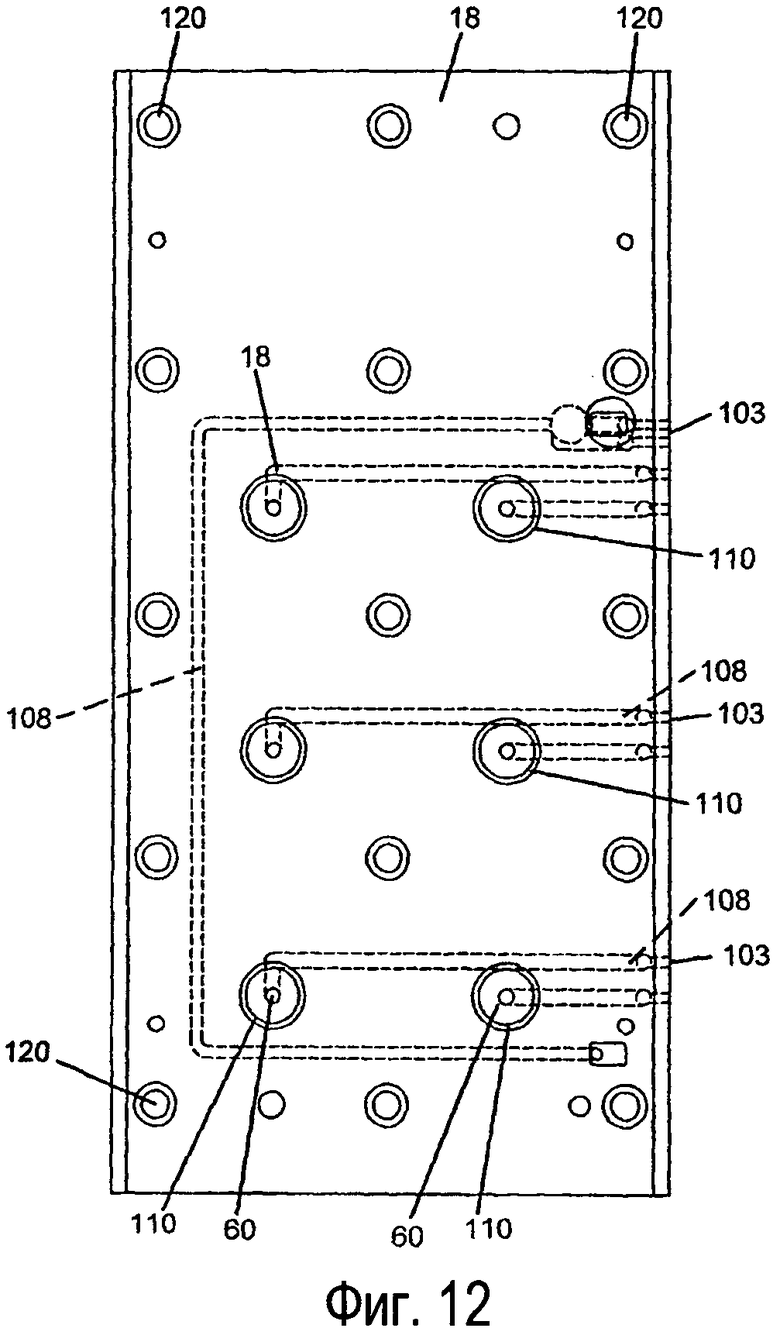

Фиг.12 представляет собой вид сверху другой стороны линейной направляющей плиты по фиг.11.

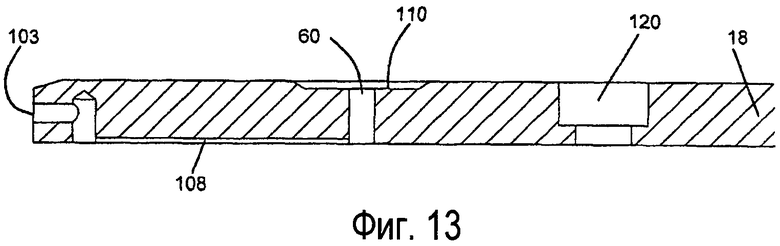

Фиг.13 представляет собой сечение, по линиям Д-А на фиг.11.

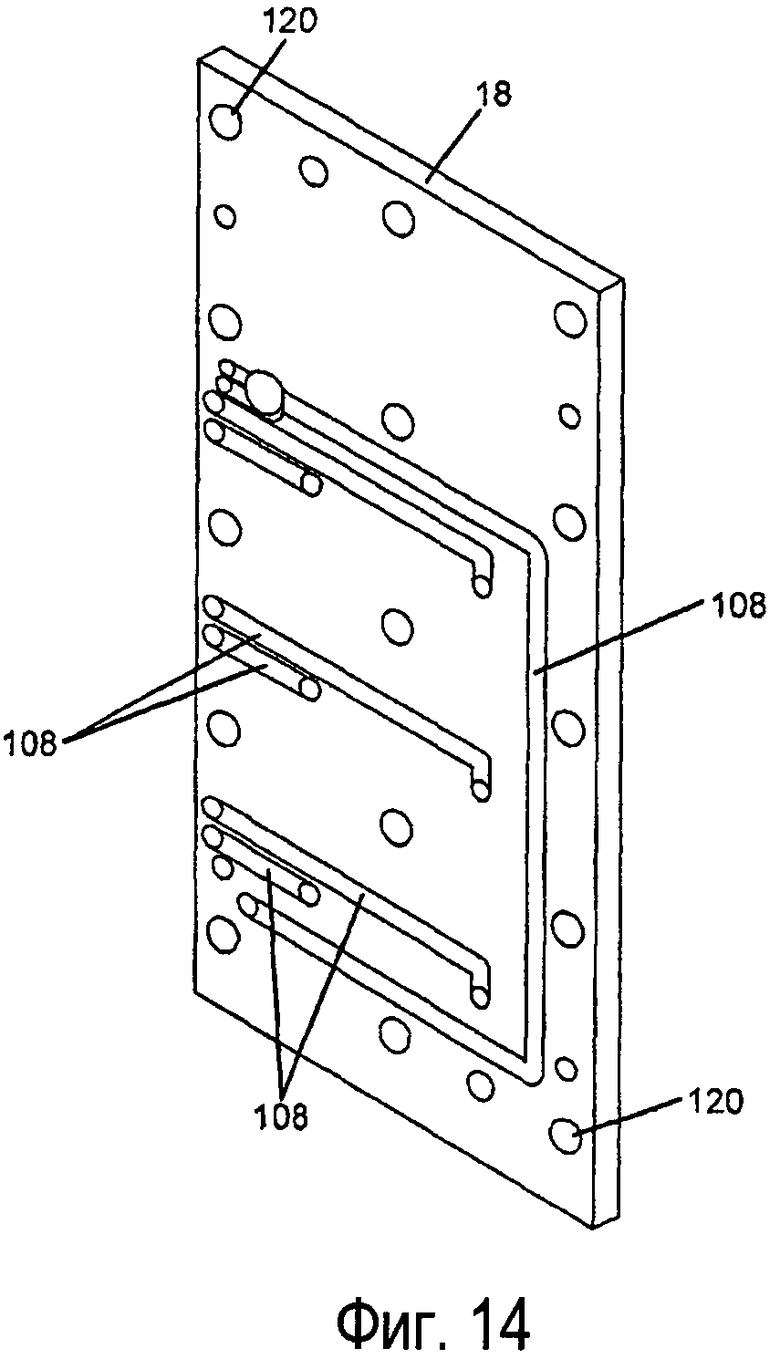

Фиг.14 представляет собой перспективный вид линейной направляющей плиты по фиг.11.

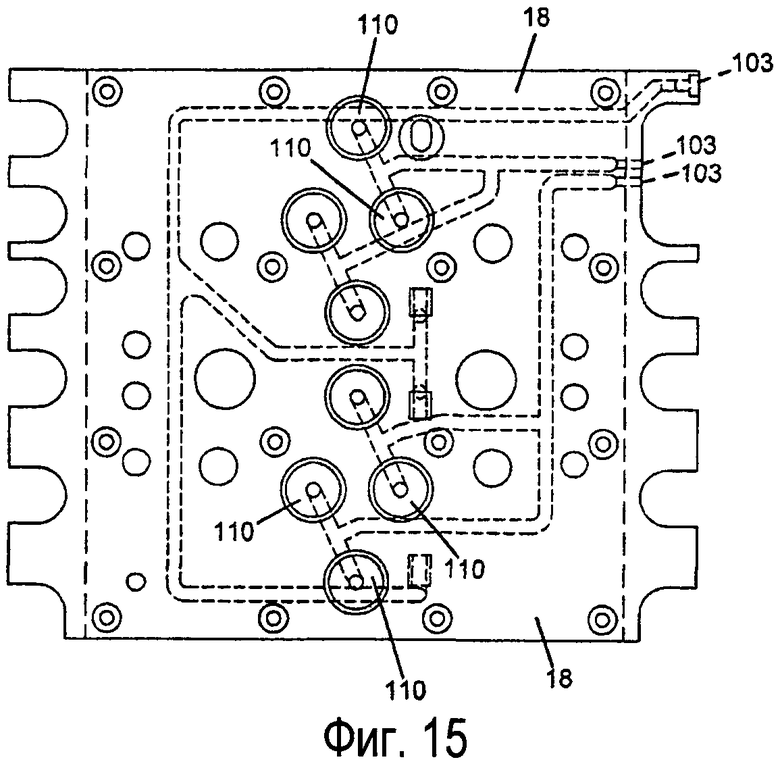

Фиг.15 представляет собой вид сверху одной стороны другого варианта осуществления линейной направляющей плиты в соответствии с настоящим изобретением.

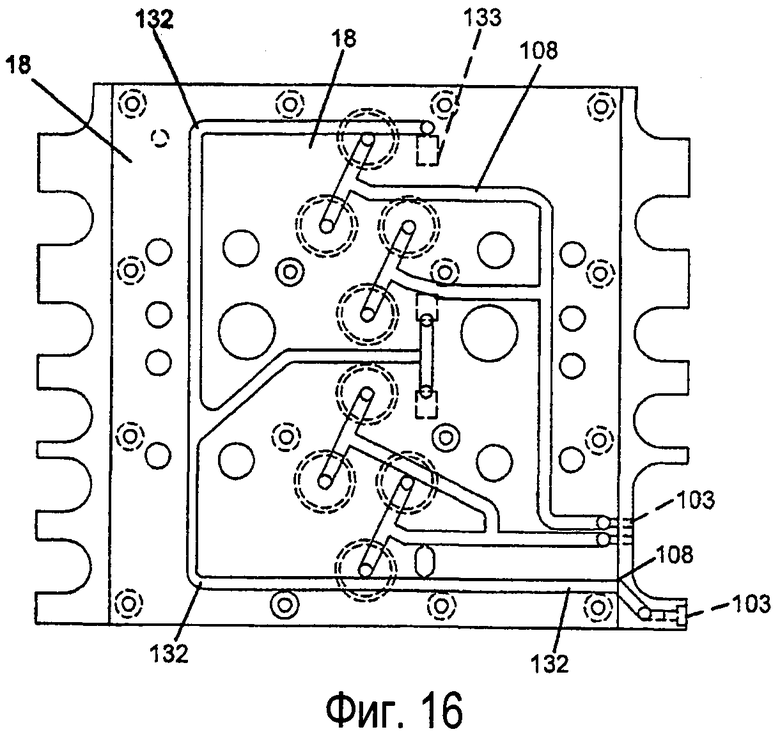

Фиг.16 представляет собой вид сверху другой стороны линейной направляющей плиты по фиг.15.

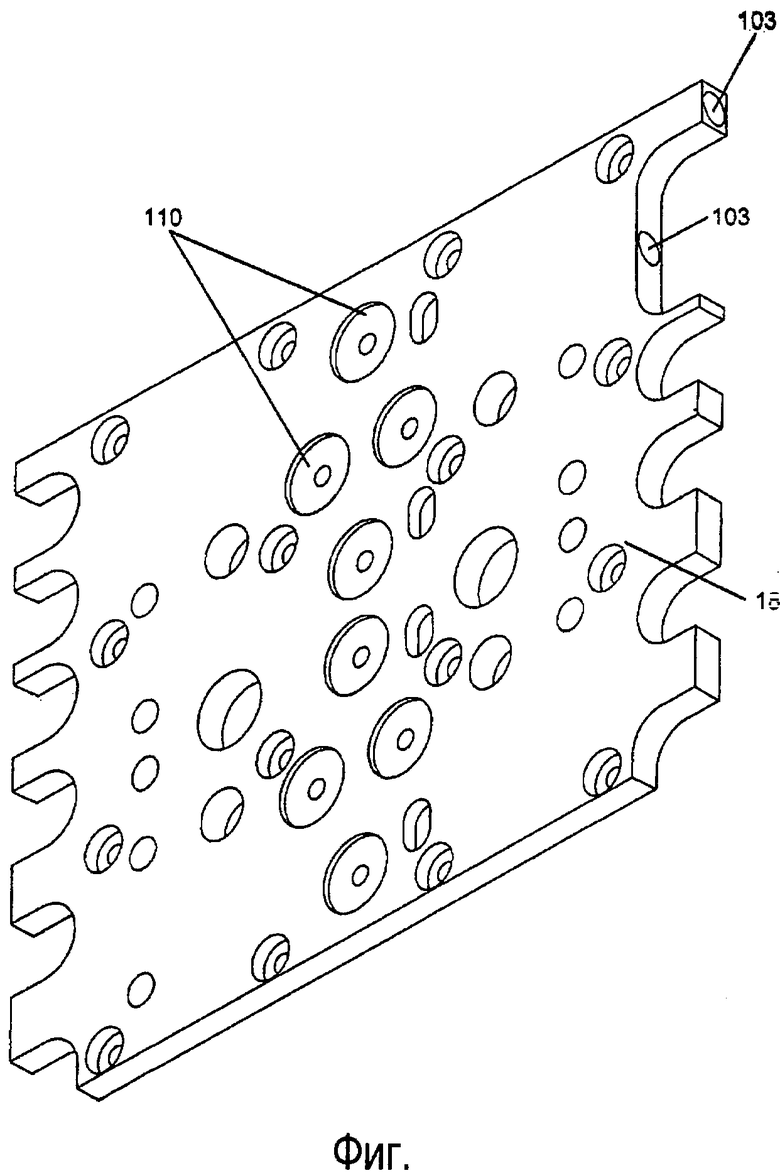

Фиг.17 представляет собой перспективный вид линейной направляющей плиты по фиг.16.

На фиг.1 представлен перспективный вид клети 10 стана, включающей в себя линейные направляющие опоры (или направляющие) 12, имеющие подвижную опорную поверхность подушки валка, при этом пара рабочих валков 14 и комплект 15 подушек прокатного стана изображены в демонтированном состоянии относительно станины 16 клети (или корпуса клети). При использовании, линейные направляющие опоры 12 соединены с жесткими направляющими плитами 18, объединенными со станиной 16 клети, для ограничения перемещения валков 14, в общем смысле, в горизонтальном направлении. Направляющие плиты 18 включают в себя смазочные отверстия, питающиеся от системы подачи смазки, как дополнительно подробно описано здесь. Варианты осуществления линейных валковых опор раскрыты в заявках РСТ, РСТ/ЕР02/03010 и РСТ/ЕР03/014573, при этом каждый документ включен в настоящее описание посредством ссылки. Дополнительные линейные опоры, подходящие для применения в системе в соответствии с настоящим изобретением, могут быть предоставлены Josua CORTS Sohn, Bearing Technology Division Remscheid, Германия.

На фиг.2а представлено изображение вида сбоку в разрезе клети стана, включающей в себя линейные направляющие опоры. Клеть стана на фиг.2а имеет элементы в относительно новом, неизношенном состоянии. Прокатный валок 14 поддерживается между станинами клети стана посредством подушек 15 и пар линейных направляющих опор, образованных станиной 16. Подушки и направляющие подушек перемещаются вертикально во время работы, при этом направляющие подушек находятся в скользящем контакте с направляющими станины. Как изображено, слябовый продукт 17 перемещается через станину 16 клети. В таком состоянии, энергия удара при работе прокатного стана рассеивается по существенному участку поверхностей направляющих.

Фиг.2b представляет собой изображение вида сверху в разрезе клети стана на фиг.2а. Направление перемещения сляба показано стрелками. На фиг.2b показана клеть стана в оптимальном состоянии, когда удар сляба по клети стана рассеивается по всей площади поверхностей направляющих.

Клеть стана, включающая в себя изношенные линейные направляющие опоры, показана на фиг.3а. Клеть стана на фиг.3а изображает опорные элементы в изношенном состоянии. В таком состоянии, удар сляба по клети стана рассеивается по относительно небольшому участку поверхностей направляющих, создавая «точечные нагрузки». Точечные нагрузки могут нежелательно приводить к локальному механическому повреждению. Фиг.3b представляет собой изображение вида сверху клети стана на фиг.3а, показывающее дефект непараллельного сляба, вызванный изношенными направляющими.

Фиг.4 представляет собой изображение износа края на бронзовой плите направляющей. При использовании направляющих, существенный износ края также может быть вызван контактом во время процесса замены валка.

На фиг.5 показаны результаты непрямоугольной прокатки вследствие износа. В изделиях обнаруживаются погрешности профиля, которые проявляются в виде волнистости, разнотолщинности, следов вибрации и других дефектов. Изделие, изготовленное с такими недостатками, имеет значительно меньшую цену за тонну. Аналогичным образом, экономические последствия непрямоугольной прокатки вследствие увеличенных зазоров направляющих являются существенными. Профильные и другие дефекты приводят к изделиям более низкого качества, увеличенному количеству отходов и остановок, увеличенным затратам на техническое обслуживание и ремонт - все приводит к существенному снижению цены изделия.

Направляющая плита 18 (жесткая линейная направляющая опора), включающая в себя элементы системы смазки настоящего изобретения, показана на фиг.6. Во время работы смазка под давлением выходит из отверстий 60 в углубления 62 и передается на участки поверхности направляющей. Используя такую систему смазки, может быть получено существенное уменьшение коэффициента трения. Как показано на фиг.7, давление смазки уменьшается снаружи зоны подачи смазки по мере увеличения расстояния от отверстия подачи смазки. На фиг.8 показаны зоны активной смазки и пассивной смазки для направляющей плиты 18, использующейся в соответствии с настоящим изобретением.

Вариант осуществления элементов системы смазки для подачи смазки к направляющей плите 18 показан на фиг 9. Насос 100 направляет смазку под давлением через фильтр 101 по каналу 104 и через управляющие клапаны 102 потока для подачи к впускным отверстиям 103 направляющей. Смазка под давлением направляется через направляющую плиту 18 по множеству каналов 108. Каналы 108 могут быть заданы множеством желобов, полученных посредством механической обработки или иным образом образованных на задней или передней поверхности направляющей плиты 18. При установке в станину 16 клети, желоба взаимодействуют с поверхностью станины 16 (или комплектом подушек прокатного стана) для образования множества закрытых каналов для подачи смазки к множеству отверстий 60. Впускное отверстие 103 показано на боковой поверхности направляющей плиты 18, хотя в альтернативных вариантах осуществления впускное отверстие может находиться на других поверхностях направляющей.

Дополнительные элементы централизованной системы смазки в соответствии с настоящим изобретением показаны на фиг.10. Централизованная система смазки обеспечивает смазочную пленку между поверхностями направляющих плит 18 в множестве станин клетей 10, достигая уменьшения температуры внутри направляющей и ограничивая проникновение охлаждающей воды или других загрязняющих веществ в подшипниковую опору.

Во время работы, централизованный насос 100 и регуляторы 102 потока могут управляться посредством контроллера для распределения смазки к различным направляющим плитам 18 в устройстве. Хотя в варианте осуществления на фиг.10 показан единый источник подачи смазки, альтернативные системы могут использовать множество различных смазок и подавать различные смазки к различным направляющим в устройстве или в различные моменты времени в процессе прокатки. В другом примере, множество точечных источников подачи смазки может быть размещено в непосредственной близости от данных клетей стана. Например, бак емкостью 55 галлонов со смазкой может быть связан с одной клетью стана для подачи заданной смазки к поверхностям направляющих. Насос 100 подает смазку непосредственно или через распределитель к направляющим плитам 18. Таким образом, из поданной смазки образуется масляная пленка. Преимущества централизованной системы смазки включают уменьшение расхода смазки, повышенную долговечность подшипников, уменьшение затрат на удаление отходов и техническое обслуживание и ремонт и точное дозирование смазки.

На фиг.11-14 показана линейная направляющая плита 18, использующаяся в соответствии с настоящим изобретением. Плита 18 включает в себя множество отверстий 120 для ее прикрепления к станине 16 клети и множество отверстий 60 для выдачи смазки. Отверстия 60 для смазки соединены с внутренним каналом 108, с впускным отверстием, показанным здесь расположенным на боковой поверхности направляющей плиты 18.

Каналы 108 для передачи смазки могут быть связаны с одним смазочным отверстием 60 или могут быть связаны с более чем одним смазочным отверстием 60. Смазочные отверстия включают в себя чашеобразное, в общем смысле, цилиндрическое углубление 110, пригодное для размещения некоторого объема смазки при использовании. Одним преимуществом распределенных смазочных отверстий 60 является выравнивание давления по поверхности направляющей плиты 18 во время работы. Благодаря поддержанию выровненного давления, неравномерный износ поверхности направляющей плиты 18 может быть уменьшен до минимума.

Внутренние каналы могут быть образованы механической обработкой, посредством которой на поверхности плиты направляющей вырезается желоб. При работе, желоб и прилегающий участок направляющей вместе образуют, в общем смысле, закрытый канал, способный направлять поток смазки контролируемым образом к выпускным отверстиям для смазки.

Как описано выше, смазка вводится в направляющую плиту 18 через впускные отверстия. Эти отверстия могут питаться от находящейся под давлением, распределительной системы, как описано выше. Во впускные отверстия может вводиться одна и та же смазка, или в разные впускные отверстия могут вводиться разные смазки.

На направляющей по фиг.11-14 также показан канал 132 для электропровода датчика, проходящий по части поверхности направляющей плиты 18. Электропровод датчика (не показан) размещается в канале 132 и соединяется на одном конце с датчиком и с соединителем на другом конце. Датчик может представлять собой датчик 133 зазора для определения смещения между плитой направляющей и другой поверхностью.

На фиг.15-17 показан другой вариант осуществления линейной направляющей плиты 18, подходящей для применения в системе в соответствии с настоящим изобретением.

Хотя настоящее изобретение и его преимущества были подробно описаны, следует понимать, что различные модификации, замены и изменения могут быть осуществлены в нем, не отступая от идеи и объема изобретения, как определено приложенной формулой изобретения. Более того, объем настоящей заявки не ограничиваться конкретными вариантами осуществления процесса, машины, производства, смеси веществ, средств, способов и этапов, описанных в описании изобретения. Как будет легко понятным для среднего специалиста в данной области из описания настоящего изобретения, процессы, машины, производство, смеси веществ, средства, способы или этапы, существующие в настоящее время или которые будут разработаны в будущем, которые выполняют, по существу, ту же самую функцию или достигают, по существу, того же самого результата, что и соответствующие варианты осуществления, описанные здесь, могут быть использованы в соответствии с настоящим изобретением. Следовательно, приложенная формула изобретения подразумевается включать в ее объем притязаний такие процессы, машины, производство, смеси веществ, средства, способы или этапы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЧИ И НЕСУЩИЕ ЭЛЕМЕНТЫ ДЛЯ ПРОКАТНОГО СТАНА | 2008 |

|

RU2474859C2 |

| ВЫРАВНИВАЮЩАЯСЯ ТЕКУЧЕЙ СРЕДОЙ ОПОРНАЯ ПЛИТА | 2011 |

|

RU2605027C2 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2012 |

|

RU2613129C2 |

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

| СТАН ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ, ЛИНИЯ СТАНА ГОРЯЧЕЙ ПРОКАТКИ, СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И СПОСОБ МОДЕРНИЗАЦИИ ПРОКАТНОГО СТАНА | 1992 |

|

RU2126729C1 |

| СФЕРИЧЕСКИЙ ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2016 |

|

RU2710403C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 2005 |

|

RU2308328C2 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ СОСТОЯНИЯ ИЗНОСА ЭЛЕМЕНТОВ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ ИЛИ НАПРАВЛЯЮЩИХ ЭЛЕМЕНТОВ | 2019 |

|

RU2770308C1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

Изобретение предназначено для повышения точности размеров проката. Линейная направляющая плита опорного узла валка прокатной клети содержит плиту, прикрепленную к станине прокатной клети. Поддержание зазоров в подшипниковых опорах в жестких допусках обеспечивается за счет того, что плита имеет опорную поверхность, которая соединяется с подвижной опорной поверхностью направляющей подушки валка во время работы, и множество каналов для смазки, причем каждый из множества упомянутых каналов образован желобом на поверхности направляющей плиты и поверхностью станины прокатной клети, при этом упомянутое множество каналов для смазки обеспечивает жидкостное сообщение между, по меньшей мере, одним выпускным отверстием плиты и, по меньшей мере, одним впускным отверстием плиты, причем смазка под давлением подается из упомянутого, по меньшей мере, одного выпускного отверстия плиты для обеспечения смазки между упомянутой опорной поверхностью направляющей плиты и упомянутой подвижной опорной поверхностью направляющей подушки валка в процессе прокатки, а направляющая плита крепится к поверхности станины прокатной клети посредством множества резьбовых крепежных элементов, проходящих через отверстия плиты. В устройстве для прокатки используются соответствующие направляющие плиты. 2 н. и 13 з.п. ф-лы, 17 ил.

1. Линейная направляющая плита опорного узла валка прокатной клети, содержащая плиту, прикрепленную к станине прокатной клети и имеющую опорную поверхность, которая соединяется с подвижной опорной поверхностью направляющей подушки валка во время работы и множество каналов для смазки, причем каждый из множества упомянутых каналов образован желобом на поверхности направляющей плиты и поверхностью станины прокатной клети, при этом упомянутое множество каналов для смазки обеспечивает жидкостное сообщение между, по меньшей мере, одним выпускным отверстием плиты и, по меньшей мере, одним впускным отверстием плиты, причем смазка под давлением подается из упомянутого, по меньшей мере, одного выпускного отверстия плиты для обеспечения смазки между упомянутой опорной поверхностью направляющей плиты и упомянутой подвижной опорной поверхностью направляющей подушки валка в процессе прокатки, а направляющая плита крепится к поверхности станины прокатной клети посредством множества резьбовых крепежных элементов, проходящих через отверстия плиты.

2. Линейная направляющая плита по п.1, дополнительно содержащая канал датчика, проходящий в плите.

3. Линейная направляющая плита по п.2, в которой канал датчика соединен с датчиком, размещенным в плите.

4. Линейная направляющая плита по п.1, в которой плита выполнена с возможностью получения смазки от источника смазки, выполненного с возможностью осуществления централизованной смазки множества клетей.

5. Линейная направляющая плита по п.1, в которой плита выполнена с возможностью получения смазки от источника смазки, который обеспечивает возможность подачи множества разных смазок, распределяемых к разным клетям прокатного стана.

6. Линейная направляющая плита по п.1, в которой множество отверстий расположено в смазочных желобах или чашеобразных выемках.

7. Линейная направляющая плита по п.6, в которой смазочные чашеобразные выемки имеют в основном цилиндрическую форму.

8. Устройство для прокатки, содержащее множество линейных направляющих плит, множество прокатных клетей, при этом каждая прокатная клеть имеет, по меньшей мере, один валок, поддерживаемый по меньшей мере одной линейной направляющей плитой опорного узла из множества линейных направляющих плит, при этом каждая линейная направляющая плита имеет опорную поверхность, выполненную с возможностью соединения с подвижной опорной поверхностью направляющей подушки по меньшей мере одного валка в процессе прокатки, при этом указанная направляющая плита имеет множество внутренних каналов, обеспечивающих жидкостное сообщение между, по меньшей мере, одним выпускным отверстием направляющей плиты и, по меньшей мере, одним впускным отверстием направляющей плиты, причем множество каналов для смазки образованы желобами на поверхности направляющей плиты и участком внешней поверхности станины прокатной клети, а направляющая плита крепится к внешней поверхности станины прокатной клети посредством множества резьбовых крепежных элементов, проходящих через отверстия плиты.

9. Устройство по п.8, дополнительно содержащее источник подачи смазки и множество внешних каналов в жидкостном сообщении с источником подачи смазки и впускным отверстием направляющей плиты и по меньшей мере, одно устройство управления для выборочного управления потоком смазки под давлением через один или более из множества внешних каналов и внутренних каналов линейной направляющей плиты, при этом указанная смазка под давлением подается из, по меньшей мере, одного выпускного отверстия для обеспечения смазки между упомянутой опорной поверхностью направляющей плиты и подвижной опорной поверхностью направляющей подушки.

10. Устройство по п.9, дополнительно содержащее насос для подачи смазки под давлением.

11. Устройство по п.10, в котором насос и, по меньшей мере, одно устройство управления управляются посредством контроллера клети.

12. Устройство по п.9, в котором источник подачи смазки является централизованным источником подачи смазки.

13. Устройство по п.9, в котором источник подачи смазки обеспечивает множество разных смазок, при этом разные смазки распределяются к разным клетям прокатного стана.

14. Устройство по п.8, дополнительно содержащее, по меньшей мере, один канал датчика, образованный на поверхности направляющей плиты.

15. Устройство по п.8, имеющее множество впускных отверстий плиты, при этом разные впускные отверстия направляющей плиты для смазки находятся в жидкостном сообщении с разными выпускными отверстиями направляющей плиты.

| DE 10037413 С, 03.01.2002 | |||

| Сталеполимерный податливый анкер | 1988 |

|

SU1583619A1 |

| US 3076524 А, 05.02.1963 | |||

| Устройство для защиты электроустановки от изменения чередования и обрыва фазы | 1981 |

|

SU991547A1 |

| US 2004042689 А1, 04.03.2004 | |||

| Прокатная клеть | 1985 |

|

SU1292853A1 |

| СИСТЕМА ПОДВОДЯЩИХ, ОТВОДЯЩИХ И РАСПРЕДЕЛИТЕЛЬНЫХ ТРУБОПРОВОДОВ, В ЧАСТНОСТИ, ДЛЯ ЖИДКИХ РАБОЧИХ СРЕД НА ПРОКАТНЫХ КЛЕТЯХ | 1999 |

|

RU2220015C2 |

Авторы

Даты

2014-01-20—Публикация

2008-10-31—Подача