Настоящее изобретение касается втулки, предназначенной для плотной посадки вокруг вала гидравлической машины для образования части гидростатического или гидродинамического подшипника. Изобретение касается также гидравлической машины, содержащей в числе других деталей такую втулку. Наконец, изобретение касается способа установки такой втулки на валу гидравлической машины для образования части гидростатического или гидродинамического подшипника.

Гидравлическая машина содержит вращающуюся часть, такую как колесо турбины или турбонасоса, через которую проходит форсированный поток, являющийся приводом, когда машина работает в режиме турбины, и увлекаемый поток, когда машина работает в режиме насоса. В такой машине может быть предусмотрен радиальный гидростатический или гидродинамический подшипник вокруг вала, на котором установлено колесо, с функцией восприятия радиальных усилий, действующих на этот вал. Внутреннюю радиальную часть такого подшипника иногда выполняют в виде металлической втулки, образующей бандаж в том смысле, что ее плотно затягивают вокруг вала. Как правило, эта втулка является моноблочной, то есть выполнена в виде единой детали и расположена на 360° вокруг вала, что обеспечивает непрерывность ее наружной радиальной поверхности, которая образует внутреннюю радиальную поверхность подшипника. Выполнение втулки в виде единой детали создает трудности в разработке и в монтаже.

Можно также предусмотреть металлические втулки из нескольких частей, которые собирают вокруг вала и соединяют сваркой или при помощи механических средств. Для обеспечения хорошей непрерывности и максимально точной окружности наружной радиальной поверхности такой втулки ее необходимо подвергать механической обработке в несколько приемов после ее сборки вокруг вала и после заполнения отверстий для прохождения средств соединения, таких как болты. На практике, эти операции механической обработки, выполняемые на месте сборки, являются долгими и трудоемкими и в то же время не гарантируют непрерывности и точной окружности наружной поверхности втулки.

Кроме того, существуют втулки из керамического материала, которые невозможно соединять сваркой и для которых использование механических средств соединения привело бы к прерывности материала на их наружной поверхности. По этой причине эти втулки всегда выполняют моноблочными, что требует их установки на валу гидравлической машины через его конец, который должен иметь поперечные размеры, меньшие размеров центрального отверстия втулки. Это может оказаться проблематичным в случае, когда вал содержит нижний и верхний концы, называемые «ножкой» и «головкой», которые выполнены расширенными для взаимодействия соответственно с колесом турбины и/или входным валом генератора переменного тока.

Настоящее изобретение призвано устранить эти недостатки и предложить новую втулку, монтаж которой вокруг вала гидравлической машины облегчен и не приводит к существенной разрыву непрерывности ее наружной радиальной поверхности, что позволяет ей образовать внутреннюю часть гидростатического или гидродинамического подшипника без необходимости в дополнительной механической обработке.

В этой связи, объектом настоящего изобретения является втулка, предназначенная для плотной посадки вокруг вала гидравлической машины с целью образования части гидростатического или гидродинамического подшипника, отличающаяся тем, что в окружном направлении содержит, по меньшей мере, один первый участок и, по меньшей мере, один второй участок, а также средства установки первого и второго участков вокруг вала, тем, что каждый участок содержит наружную радиальную поверхность, внутреннюю радиальную поверхность и два торца, соединяющие эти наружную и внутреннюю радиальные поверхности, тем, что первый участок оборудован, по меньшей мере, одной резьбовой частью, доступной через один из его торцов и выполненной с возможностью принимать винт, частично выступающий из торца второго участка, тем, что винт или каждый винт оборудован на части своего стержня, выступающего из торца второго участка, по меньшей мере, одним рельефным элементом для выполнения вращения стержня вокруг продольной оси этого стержня для завинчивания или отвинчивания винта в резьбе, тем, что винт или каждый винт оборудован поршнем, перемещающимся скольжением в гнезде, выполненном во втором участке, при этом гнездо выходит на торец второго участка и изолировано от наружного пространства подшипником, в котором может перемещаться скольжением стержень винта, и тем, что второй участок оборудован средствами подачи текучей среды под давлением в камеру переменного объема, образованную между поршнем и подшипником внутри упомянутого гнезда.

Благодаря изобретению, оба участка втулки, образующие бандаж, устанавливаемый на валу гидравлической машины, можно соединить, вставив стержень каждого из винтов, выступающий из второго участка, в соответствующую резьбу первого участка, затем воздействовать на этот винт для его завинчивания в резьбу при помощи рельефного(ых) элемента(ов), выполненного(ых) на стержне. После завершения этого первого этапа можно окончательно затянуть втулку-бандаж вокруг вала гидравлической машины путем нагнетания текучей среды под давлением в каждую камеру, частично ограниченную поршнями винтов, в результате чего создают усилие натяжения, передаваемое на первый участок. Это позволяет плотно прижать торец первого участка к торцу второго участка. Конструкция втулки отличается тем, что резьба, с одной стороны, и гнездо, с другой стороны, выходят на торцы первого и второго участков, поэтому, когда эти торцы опираются друг на друга, эти полые объемы не создают разрывов непрерывности на наружной радиальной поверхности втулки-бандажа. Эта поверхность может, таким образом, образовать внутреннюю радиальную поверхность гидростатического или гидродинамического подшипника без какой либо дополнительной механической обработки. Выполнение втулки из нескольких частей облегчает разработку и предоставляет многочисленные возможности использования, в частности, для ремонтных работ, при которых необходимо учитывать геометрию вала турбины.

Согласно предпочтительным, но не ограничительным вариантам выполнения изобретения, описанная выше втулка может содержать один или несколько следующих отличительных признаков, которые можно насматривать в любой технически допустимой комбинации:

- каждый участок оборудован на первом торце, по меньшей мере, одной резьбой для завинчивания винта, выступающего из первого торца другого участка, и на втором торце - выступающим винтом, предназначенным для завинчивания в резьбу, доступную из второго торца другого участка. Согласно этому аспекту изобретения, каждый участок содержит, таким образом, резьбу и винты, соответственно взаимодействующие с винтами и резьбой другого участка;

- каждый первый участок оборудован несколькими резьбовыми частями, распределенными по высоте его торца, взятой параллельно центральной оси его внутренней радиальной поверхности, тогда как каждый второй участок оборудован несколькими выступающими винтами в количестве, равном количеству резьбовых частей первого участка, причем эти винты распределены по высоте его торца, взятой параллельно центральной оси его внутренней радиальной поверхности;

- каждый поршень винта расположен в соответствующем гнезде, и средства подачи текучей среды под давлением в камеры разных гнезд, являются общими, по меньшей мере, для двух таких камер;

- средства подачи содержат, по меньшей мере, один канал, соединяющий, по меньшей мере, две камеры, в которых расположены поршни двух разных винтов;

- в собранной конфигурации первого и второго участков, камера или каждая камера, в которой расположен поршень винта, по меньшей мере, частично заполнена твердым материалом;

- предусмотрены средства подачи текучей среды под давлением во вторую камеру переменного объема, ограниченную поршнем внутри гнезда противоположно подшипнику.

Объектом изобретения является также гидравлическая машина, которая содержит вращающийся орган, установленный на валу, вокруг которого расположен гидростатический или гидродинамический подшипник, при этом машина отличается тем, что содержит описанную выше втулку, установленную вокруг упомянутого вала и образующую внутреннюю радиальную поверхность гидростатического или гидродинамического подшипника.

Такую машину легче устанавливать и обслуживать, чем известные машины.

Наконец, объектом изобретения является способ установки втулки на валу гидравлической машины для образования части гидростатического или гидродинамического подшипника, при этом способ содержит следующие этапы:

а) приближают друг к другу, по меньшей мере, первый окружной участок и, по меньшей мере, второй окружной участок, каждый из которых содержит наружную радиальную поверхность, внутреннюю радиальную поверхность и два торца, соединяющие наружные и внутренние радиальные поверхности, располагая, по меньшей мере, первый торец первого участка напротив первого торца второго участка,

б) в резьбу, доступную через первый торец первого участка, вставляют, по меньшей мере, один винт, выступающий относительно первого торца второго участка,

с) винт завинчивают в резьбу, вращая его вокруг продольной оси его стержня путем воздействия на рельефный элемент этого стержня, находящийся между торцами первого и второго участков, и

d) текучую среду подают под давлением в камеру переменного объема, ограниченную поршнем, неподвижно соединенным с винтом и перемещающимся скольжением в гнезде, выполненном во втором участке.

Благодаря способу в соответствии с настоящим изобретением, получают плотное соединение участков втулки вокруг вала гидравлической машины, не создавая существенных разрывов непрерывности на наружной поверхности этой втулки.

Согласно предпочтительному варианту изобретения, текучая среда под давлением затвердевает после ее нагнетания в камеру переменного объема. Масса затвердевшего материала стопорит при этом поршень в конфигурации затягивания участков втулки вокруг вала гидравлической машины.

Настоящее изобретение и его другие преимущества будут более очевидны из нижеследующего описания варианта выполнения втулки, гидравлической машины и способа установки в соответствии с настоящим изобретением, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 - вид в осевом разрезе установки, содержащей машину в соответствии с настоящим изобретением.

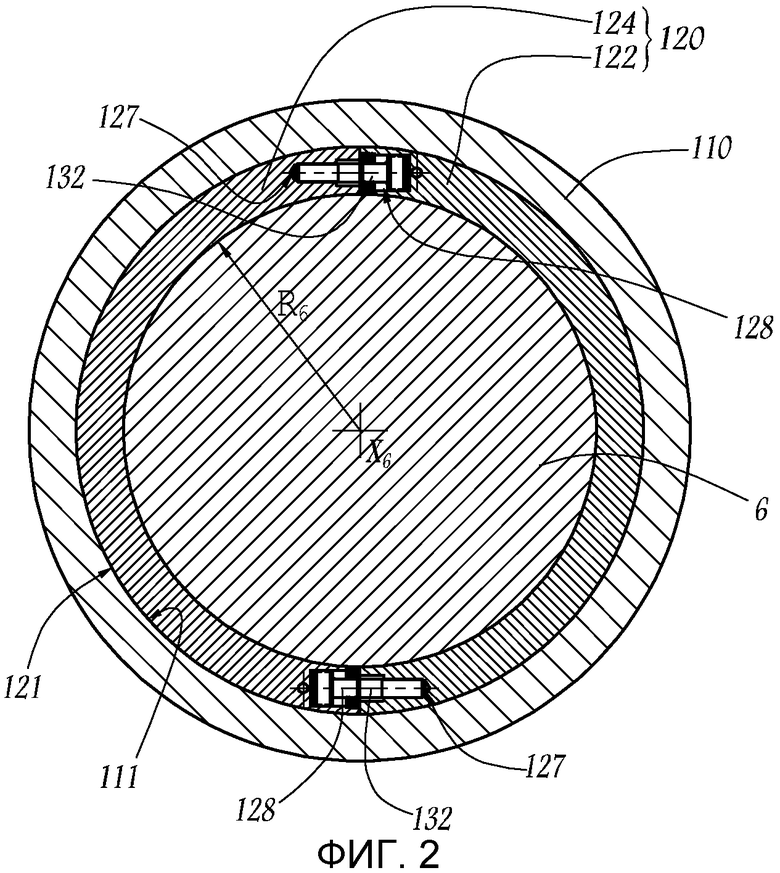

Фиг. 2 - увеличенный вид в разрезе по линии II-II фиг. 1.

Фиг. 3 - вид сверху втулки из двух частей, используемой в установке, показанной на фиг. 1, перед сборкой и с частичным вырезом.

Фиг. 4 - увеличенный вид детали IV фиг. 3.

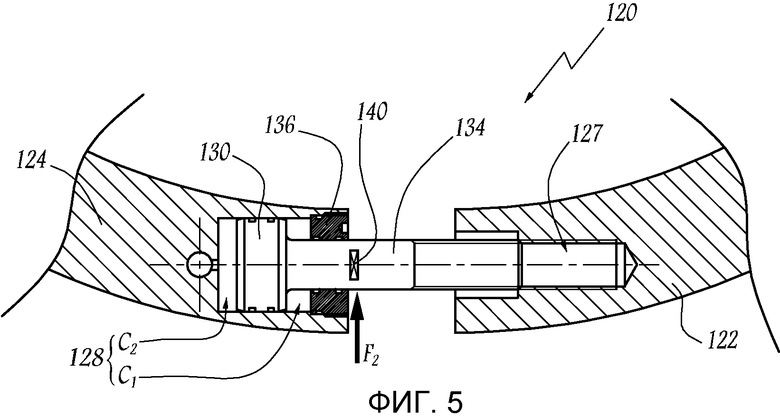

Фиг. 5 - вид, аналогичный фиг. 4, во время первого этапа сборки втулки.

Фиг. 6 - вид, аналогичный фиг. 4, во время второго этапа сборки втулки.

Фиг. 7 - уменьшенный вид в разрезе по линии VII-VII фиг. 6.

Фиг. 8 - увеличенный вид детали VIII фиг. 7.

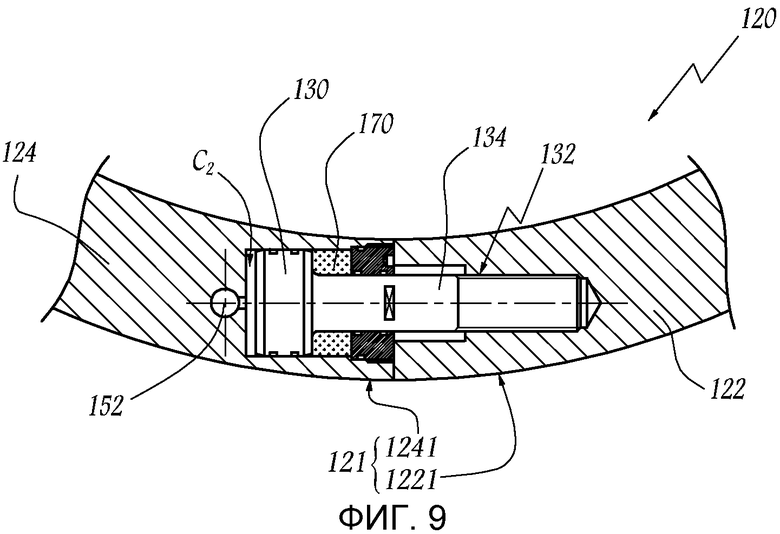

Фиг. 9 - вид, аналогичный фиг. 4, когда втулка находится в затянутом положении вокруг вала машины, показанной на фиг. 1.

Установка 1, показанная на фиг. 1, содержит турбину Фрэнсиса 2, колесо которой 3 питается из резервуара 4, с которым сообщается трубопровод 5 принудительной подачи.

Трубина 2 содержит также вал 6, на котором установлено колесо 3 и который вращается вместе с ним вокруг вертикальной оси Х6, которая является также продольной осью вала 6. Вал 6 вращается вместе с другим валом 7, с которым он соединен, и который образует приводной орган генератора 8 переменного тока.

Между резервуаром 4 и колесом 3 расположен ряд предварительных направляющих 9 и направляющих 10, которые направляют поток Е, поступающий из трубопровода 5 и резервуара 4 и предназначенный для прохождения через колесо 3 в направлении всасывающего трубопровода 11.

Колесо 3 содержит лопатки 31, расположенные между сводом 32 и поясом 33.

Колесо 3 закреплено на нижнем конце 61 вала 6, иногда называемом «ножкой вала». Ножка 61 вала может быть выполнена монолитно вместе с остальной частью вала 6 или может быть с ним соединена. Установку колеса 3 на ножке 61 вала осуществляют при помощи известных средств, таких как не показанные на фигуре винты.

Вокруг вала 6 над ножкой 61 вала выполнен гидростатический подшипник 100, предназначенный для восприятия поперечных усилий, действующих на вал 6 во время вращения подвижных частей 3 и 6 турбины 2 вокруг оси Х6.

В варианте подшипник 100 может быть гидродинамическим подшипником.

Этот подшипник 100 образован между неподвижной прокладкой 110 и втулкой 120, образующей бандаж, то есть плотно посаженной вокруг вала 6. Прокладка 110 является неподвижной в том смысле, что она не вращается вокруг оси Х6, когда вращаются колесо 3 и вал 6. Таким образом, прокладка 110 остается неподвижной относительно конструкции турбины 2, которая содержит, в частности, элементы 4 и 5.

Подшипник 100 ограничен между внутренней радиальной поверхностью 111 прокладки 110 и наружной радиальной поверхностью 121 втулки 120, причем обе эти поверхности являются цилиндрическими, круглыми и центрованными по оси Х6 в собранной конфигурации турбины 2.

Линия 160 питания позволяет подавать чистую воду под давлением в зазор, соответствующий подшипнику 100, между поверхностями 111 и 121 через прокладку 110.

Учитывая движение вращения между поверхностью 121 и поверхностью 111, необходимо, чтобы поверхность 121 была максимально непрерывной и не содержала неровностей и шероховатостей.

Для облегчения установки вокруг вала 6 втулка 120 выполнена из двух участков 122 и 124, которые соединяются вокруг вала 6, под действием центростремительного усилия таким образом, чтобы втулка 120 образовала бандаж для вала 6.

Конструкция втулки 120 показана на фиг. 2-9.

Участок 122 представляет собой половину окружности и содержит наружную радиальную поверхность 1221, внутреннюю радиальную поверхность 1222 и два торца 1223 и 1224, соединяющие соответственно поверхности 1221 и 1222. Точно также, участок 124 ограничен между наружной радиальной поверхностью 1241, внутренней радиальной поверхностью 1242 и двумя торцами 1243 и 1244, которые соединяют поверхности 1241 и 1242. Вместе, поверхности 1221 и 1241 образуют поверхность 121 втулки 120. Участки 122 и 124 являются окружными в том смысле, что их внутренние поверхности 1222 и 1242 стыкуют для получения внутренней окружной поверхности 121 втулки 120. Поверхности 1222 и 1242 имеют, каждая, радиус R1222 или R1242, равный и даже немного меньший радиуса R6 вала 6, в своей части, вокруг которой установлена втулка 120.

Между втулкой 120 и валом 6 осуществляют, таким образом, затягивание, чтобы избежать относительного движения между этими элементами. Это затягивание предпочтительно является «легким» в том смысле, что не обязательно является достаточным для восприятия момента заедания в случае поломки на подшипнике 100. Это затягивание определяют таким образом, чтобы воспринимать усилия расширения, связанные с температурным градиентом между валом 6 и втулкой 120, а также усилия расширения, связанные с центробежным воздействием. Умеренный нагрев деталей 6, 122 и 124 позволяет облегчить установку втулки 120 вокруг вала. Момент заедания, который является более значительным, может восприниматься не показанной на фигурах шпонкой, установленной между валом и втулкой.

Участок 122 содержит отверстие 126, которое выходит на торец 1223 и которое противоположно этому торцу продолжено резьбой 127 с центром на оси Х127, перпендикулярной к торцу 1223. Таким образом, резьба 127 является доступной с торца 1223 через отверстие 126, и можно считать, что резьба 127 выходит на торец 1223 через отверстие 126.

Кроме того, участок 124 оборудован гнездом 128, которое выходит на торец 1243 этого участка и в которое заходит головка 130 в виде поршня, которая принадлежит винту 132, стержень которого обозначен позицией 134.

Стержень 134 винта 132 походит через подшипник 136, завинченный в устье гнезда, которое он таким образом изолирует снаружи. Размеры подшипника 136 и стержня 134 определяют таким образом, чтобы этот стержень мог перемещаться скольжением в этом подшипнике вдоль продольной оси Х132.

Прокладки 138 обеспечивают герметичность, с одной стороны, между подшипником 136 и стержнем 134 и, с другой стороны, между подшипником 136 и участком 124.

По обе стороны поршня 130 винта 32 внутри соответствующего гнезда 128 образованы две камеры С1 и С2. Камера С1 ограничена между подшипником 136 и поршнем 130, тогда как камера С2 ограничена между поршнем 130 и дном 1281 гнезда 128, противоположном подшипнику 136.

Стержень 134 содержит резьбу на части своей длины вблизи своего конца, противоположного головке 130. В своей промежуточной части 135, находящейся между резьбовой частью и его головкой или поршнем 130, стержень 134 оборудован двумя лысками 140, диаметрально противоположными вокруг оси Х132. Эти лыски позволяют приводить во вращение стержень 134 вокруг оси Х132, когда необходимо завинчивать или отвинчивать винт 132 в резьбе 127.

Как показано, в частности, на фиг. 7, участок 122 содержит пять отверстий 126 и пять резьбовых частей 127 на своей высоте Н122, то есть на своем размере, взятом параллельно оси симметрии Х1222 поверхности 1222, которая совпадает с осью Х6 в смонтированном состоянии втулки 120. Точно так же, участок 124 содержит пять гнезд 128, пять подшипников 136 и пять винтов 132, установленных друг над другом и предназначенных для одновременного захождения в отверстия и гнезда 126 и 127 участка 122. Эти гнезда 128 распределены по высоте Н124 участка 124, то есть на его размере, параллельном оси симметрии Х1242 поверхности 1242, причем эта ось совпадает с осью Х6 в смонтированном состоянии втулки вокруг вала 6. Высоты Н122 и Н124 имеют одинаковое значение.

Число гнезд 128 адаптируют к высоте Н122 или Н124 и к диаметру головок 130.

Первый канал 150 проходит в участке 124 параллельно высоте Н124. Этот канал соединяет между собой камеры С1 различных гнезд 128.

Второй канал 152 проходит по высоте Н124 участка 124 параллельно участку 150. Этот канал 152 соединен отводами 154 с каждой из камер С2.

Каналы 150 и 152 оборудованы штуцерами, соответственно 156 и 158, позволяющими питать их текучей средой под давлением, в частности, полимеризующейся смолой. Штуцеры 157 и 159 установлены соответственно на концах каналов 150 и 152, противоположных штуцерам 156 и 159, и позволяют соединить эти каналы с контурами удаления или рециркуляции избыточной среды под давлением.

На практике, участок 122 оборудован также на уровне своего торца 1244 пятью гнездами 128, пятью подшипниками 136 и пятью винтами 132, тогда как участок 124 содержит пять отверстий 126 и пять резьбовых частей 127. Иначе говоря, на уровне торцов 1224 и 1244 реализуют тот же тип взаимодействия, что и тип взаимодействия между торцами 1223 и 1243, при этом конструкция является просто обратной тому, что принадлежит участку 122, и тому, что принадлежит участку 124.

Таким образом, участки 122 и 124 являются идентичными, что является преимуществом с точки зрения изготовления и логистики запасных частей.

Для упрощения чертежей, на фиг. 4-9 вал 6 не показан.

Когда необходимо собрать втулку 120 вокруг вала 6, участки 122 и 124 располагают вокруг этого вала, подводя друг против друга соответственно торцы 1223 и 1243, с одной стороны, и торцы 1224 и 1244, с другой стороны. При этом получают конфигурацию, показанную на фиг. 4, в которой участок 124 можно переместить к участку 122 в направлении стрелки F1 параллельно осям Х127 и Y132, которые при этом находятся на одной линии, в результате чего стержень можно вставить в отверстие 126 и наживить на резьбу 127.

В этой конфигурации, показанной на фиг. 5, лыски 140 доступны для инструмента, такого как ключ, который вставляют в направлении стрелки F2 между торцами 1223 и 1243. Этот инструмент позволяет привести во вращение стержень 134 вокруг оси Х132, чтобы затянуть винт 132 в резьбе 127. Это приводит к обоюдному сближению торцов 1223 и 1243 и позволяет получить конфигурацию, показанную на фиг. 6.

Для винтов 132, расположенных на уровне торца 1224, производят такие же операции.

В конфигурации, показанной на фиг. 6, в канал 150 нагнетают термореактивную смолу под давлением примерно 1500 бар. Эта смола растекается вокруг винтов 132 в различных камерах С1 участка 124, и ее давление является таким, что она действует на различные поршни 130 усилием, показанным стрелкой F3, достаточным, чтобы переместить каждый поршень в направлении дна 1281, в результате чего получают конфигурацию, показанную на фиг. 9, в которой торцы 1223 и 1243 плотно прилегают друг к другу.

В время движения поршней 130 в направлении дна 1281 гнезд 128 воздух, присутствующий в камерах С2, вытесняется через отводы 154 и канал 152.

Давление подачи смолы сохраняют в течение времени, достаточного для ее полимеризации, чтобы эта смола превратилась в твердую массу 170, которая блокирует поршни 130 в конфигурации, показанной на фиг. 9, в которой наружные поверхности 1221 и 1241 смыкаются без видимых разрывов непрерывности, поэтому поверхность 121 не содержит существенных неровностей.

Понятно, что питание камер С1 полимеризующейся смолой происходит одновременно вблизи торца 1243 участка 124 и торца 1224 участка 122, в результате чего получают равномерное усилие затягивания участков 122 и 124 вокруг вала 6.

Это усилие сохраняется, пока камеры С1 заполнены полимеризующейся смолой. Таким образом, достигают «механического» стопорения винтов 132 в гнездах 126 в конфигурации, в которой торцы 1223 и 1243, с одной стороны, и торцы 1224 и 1244, с другой стороны, плотно упираются друг в друга. Пока масса 170 полимеризованной смолы сохраняет свои свойства, винты 132 не могут перемещаться в гнездах 128.

Иногда возникает необходимость в демонтаже втулки 120, например, при операции обслуживания. В этом случае участки 122 и 124 нагревают вблизи гнезд 128, чтобы опять добиться текучести смолы, присутствующей в камерах С1. После этого в камеры С2 через канал 152 и отводы 154 можно подать другую текучую среду под давлением, которая переместит различные поршни 130 в направлении подшипников 136, в результате чего торцы 1223 и 1243, с одной стороны, и торцы 1224 и 1244, с другой стороны, отойдут друг от друга, освободив доступ к лыскам 140, которые позволят воздействовать на винты в резьбе 127для их отвинчивания.

Таким образом, можно разъединить участки 122 и 124.

Смолу, ставшую текучей, удаляют через канал 150 и один из штуцеров 156 или 157.

Таким образом, изобретение позволяет эффективно и надежно неподвижно соединять два участка 122 и 124, образующие втулку 120, причем наружная радиальная поверхность 121 не имеет существенных разрывов непрерывности, так как после прижатия друг к другу торцов 1223 и 1243, с одной стороны, и торцов 1224 и 1244, с другой стороны, гнезда и отверстия оказываются полностью закрытыми.

Предпочтительно усилие затягивания, прикладываемое каждым винтом 132, действует вблизи нейтрального слоя каждого из участков 122 и 124.

Кроме того, это усилие можно распределить по высоте участков 122 и 124 за счет распределения резьбовых частей 127 и гнезд 128 по высоте этих участков. Это является существенным преимуществом по сравнению со стяжными болтами, которые устанавливают над верхним краем и под нижним краем комбинированной втулки из нескольких частей.

Настоящее изобретение было представлено для случая гидростатического подшипника. Однако его можно применять и для втулки, образующей часть гидродинамического подшипника.

Заявленная втулка предназначена для плотной посадки вокруг вала гидравлической машины с целью образования части гидростатического или гидродинамического подшипника. Она содержит, по меньшей мере, один первый участок, по меньшей мере, один второй участок и средства установки первого и второго участков вокруг вала. Каждый участок содержит два торца, соединяющие наружную и внутреннюю радиальные поверхности. Первый участок оборудован, по меньшей мере, одной резьбовой частью, доступной через торец и выполненной с возможностью приема винта, выступающего из торца второго участка. Винт оборудован на части своего стержня, выступающего из второго участка, по меньшей мере, одним рельефным элементом для выполнения вращения стержня для его завинчивания или отвинчивания в резьбе. Винт оборудован поршнем, перемещающимся скольжением в гнезде, выполненном во втором участке и выходящем на торец второго участка и изолированном от наружного пространства подшипником. Второй участок оборудован средствами подачи текучей среды под давлением в камеру переменного объема, образованную между поршнем и подшипником внутри гнезда. Это позволяет облегчить монтаж втулки с образованием внутренней части гидростатического или гидродинамического подшипника без необходимости в дополнительной механической обработке. 3 н. и 7 з.п. ф-лы, 9 ил.

1. Втулка (120), предназначенная для плотной посадки вокруг вала (6) гидравлической машины (2) с целью образования части гидростатического или гидродинамического подшипника (100), отличающаяся тем, что:

- в окружном направлении содержит, по меньшей мере, один первый участок (122) и, по меньшей мере, один второй участок (124), а также средства (132) установки первого и второго участков вокруг вала,

- каждый участок (122, 124) содержит наружную радиальную поверхность (1221, 1241), внутреннюю радиальную поверхность (1222, 1242) и два торца (1223, 1224, 1243, 1244), соединяющие эти наружную и внутреннюю радиальные поверхности,

- первый участок (122) оборудован, по меньшей мере, одной резьбовой частью (127), доступной через один (1223) из его торцов и выполненной с возможностью принимать винт (132), выступающего из торца (1243) второго участка (124),

- винт или каждый винт (132) оборудован на части своего стержня (134), выступающего из торца (1243) второго участка (124), по меньшей мере, одним рельефным элементом (140) для выполнения вращения стержня (134) вокруг продольной оси (Х132) этого стержня для завинчивания или отвинчивания винта в резьбовой части (127),

- винт или каждый винт (132) оборудован поршнем (130), перемещающимся скольжением в гнезде (128), выполненном во втором участке (124) и выходящем на торец (1243) второго участка и изолированном от наружного пространства подшипником (136), в котором может перемещаться скольжением стержень винта, и

- второй участок (124) оборудован средствами (150, 156) подачи текучей среды под давлением в камеру (С1) переменного объема, образованную между поршнем (130) и подшипником (136) внутри гнезда (128).

2. Втулка по п.1, отличающаяся тем, что каждый участок (122, 124) оборудован на первом торце (1223, 1244), по меньшей мере, одной резьбовой частью (127) для приема винта (132), выступающего из первого торца (1243, 1224) другого участка, и на втором торце (1224, 1243) - выступающим винтом (132), предназначенным для завинчивания в резьбовую часть (127), доступную со второго торца (1223, 1244) другого участка.

3. Втулка по одному из предыдущих пунктов, отличающаяся тем, что каждый первый участок (122) оборудован несколькими резьбовыми частями (127), распределенными по высоте (Н122) его торца, взятой параллельно центральной оси (Х1222) его внутренней радиальной поверхности (1222), тогда как каждый второй участок (124) оборудован несколькими выступающими винтами (132) в количестве, равном количеству резьбовых частей первого участка, причем эти винты распределены по высоте (Н124) его торца, взятой параллельно центральной оси (Х1242) его внутренней радиальной поверхности (1242).

4. Втулка по п.3, отличающаяся тем, что каждый поршень (130) винта (132) расположен в соответствующем гнезде (128), и тем, что средства подачи (150, 156) текучей среды под давлением в камеры этих гнезд, являются общими, по меньшей мере, для двух камер (С1).

5. Втулка по п.4, отличающаяся тем, что средства подачи содержат, по меньшей мере, один канал (150), соединяющий, по меньшей мере, две камеры (С1), в которых расположены поршни (130) двух разных винтов (132).

6. Втулка по одному из пп.1 или 2, отличающаяся тем, что в собранной конфигурации первого и второго участков (122, 124) камера или каждая камера (C1), по меньшей мере, частично заполнена твердым материалом.

7. Втулка по одному из пп.1 или 2, отличающаяся тем, что содержит средства подачи (152, 154) текучей среды под давлением во вторую камеру (С2) переменного объема, ограниченную поршнем (130) внутри гнезда (128) противоположно подшипнику (136).

8. Гидравлическая машина (2), содержащая вращающийся орган (3), установленный на валу (6), вокруг которого расположен гидростатический или гидродинамический подшипник (100), отличающаяся тем, что содержит втулку (120) по одному из предыдущих пунктов, установленную вокруг вала и образующую внутреннюю радиальную поверхность (121) гидростатического или гидродинамического подшипника.

9. Способ установки втулки (120) на валу (6) гидравлической машины для образования части (121) гидростатического или гидродинамического подшипника (100), отличающийся тем, что содержит следующие этапы:

а) приближают друг к другу, по меньшей мере, первый окружной участок (122) и, по меньшей мере, второй окружной участок (124), каждый из которых содержит наружную радиальную поверхность (1221, 1241), внутреннюю радиальную поверхность (1222, 1242) и два торца (1223, 1224, 1243, 1244), соединяющие наружные и внутренние радиальные поверхности, располагая, по меньшей мере, первый торец (1223) первого участка (122) напротив первого торца (1243) второго участка (124),

б) в резьбу (127), доступную через первый торец (1223) первого участка (122), вставляют (F1), по меньшей мере, один винт (132), выступающий относительно первого торца (1243) второго участка (124),

с) винт (132) завинчивают в резьбу (127), вращая его вокруг продольной оси (X132) его стержня (134) путем воздействия на рельефный элемент (140) стержня, находящийся между торцами (1223, 1243) первого и второго участков (122, 124), и

d) текучую среду подают под давлением в камеру (C1) переменного объема, ограниченную поршнем (130), неподвижно соединенным с винтом и перемещающимся скольжением в гнезде (128), выполненном во втором участке (124).

10. Способ по п.9, отличающийся тем, что текучая среда под давлением затвердевает после ее нагнетания в камеру (C1) переменного объема.

| US 3738717, 12.06.1973 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4142811, 06.03.1979 | |||

| US 4428697, 31.01.1984 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ УВЛАЖНИТЕЛЬНОГО МОДУЛЯ, УВЛАЖНИТЕЛЬНЫЙ МОДУЛЬ И КЛИМАТИЧЕСКИЙ ШКАФ, ИМЕЮЩИЙ УВЛАЖНИТЕЛЬНЫЙ МОДУЛЬ | 2018 |

|

RU2711938C2 |

| US 3549215 A, 22.12.1970 | |||

| US 3317254 A, 02.05.1967 | |||

| Радиальный подшипник скольжения с самоустанавливающимися сегментами | 1983 |

|

SU1557380A1 |

Авторы

Даты

2014-01-20—Публикация

2009-11-16—Подача