Изобретение относится к области химической технологии, а именно к реакторам каталитической перегруппировки в технологии получения олигоорганосилоксанов, применяемых в качестве приборных жидкостей, основ консистентных смазок, теплоносителей, рабочих жидкостей различных гидравлических систем, модификаторов синтетического волокна и др.

Известно аппаратурное оформление стадии каталитической перегруппировки в способе получения олигодиэтилсилоксанов, представляющее каскад из трех реакторов с неподвижным слоем сульфокатионита (а.с. СССР №438668, МПК C08G 31/09, 1974 г.) Реакцию каталитической перегруппировки проводят при температуре 95÷105°С в аппарате емкостного типа с последующей отдувкой воды и этилового спирта азотом в обогреваемой до 130÷150°С полой трубе. Такое аппаратурное оформление обеспечивает непрерывность процесса и дает возможность получить удовлетворительное качество олигодиэтилсилоксанов.

Однако аппаратурное оформление в описанном способе обладает недостаточно высокой производительностью, поскольку каждый каскад содержит два отдельных аппарата с различными условиями работы в каждом из них. При переходе жидкой технологической среды из аппарата в аппарат требуется определенное время для достижения средой необходимых технологических параметров, задаваемых в каждом аппарате, что снижает эффективность процесса.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному устройству является техническое решение (а.с. СССР №887586, МПК C08G 77/06, 1981 г.), принятое за прототип, согласно которому реактор каталитической перегруппировки представляет вертикальный емкостный аппарат, снабженный патрубками ввода и вывода жидкой, твердой и газовой фаз, состоящий из двух камер, соединенных через конический переходник: нижней - цилиндрической реакционной камеры, ограниченной снизу днищем, и верхней - сепарационной камеры, ограниченной сверху крышкой. Для удержания катализатора внутри реакционной камеры реактора жестко вмонтирована опорная решетка, представляющая собой металлическую сетку. Жидкость (продукт каталитической перегруппировки) через переливной патрубок стекает в нижнюю часть реакционной камеры, откуда выводится из реактора для последующей переработки.

Реактор работает в режиме псевдоожижения на системе «газ - жидкость - твердое тело» и обеспечивает высокую эффективность проведения процесса каталитической перегруппировки за счет высокоразвитой поверхности контакта фаз. Проведение процесса в одном аппарате и при одной температуре значительно упрощает аппаратурное оформление процесса и делает его более эффективным.

Вместе с тем, режим псевдоожижения, создаваемый при прохождении газовой фазы через жидкость, содержащую твердую фазу, является неорганизованным, что проявляется в локальном прорыве газовых струй и пузырей, приводящих к фонтанированию фазовой смеси в одном месте и образованию застойных зон твердой фазы (катализатора) в другом. Наиболее остро это проявляется на промышленных аппаратах больших поперечных размеров, что является существенным недостатком. Кроме того, наличие полости сбора жидкости под сеткой в реакционной камере без катализатора, по существу, сокращает объем реакционного пространства в реакторе. Ввод в реактор жидкой и твердой фаз производится через патрубки, концы которых не попадают в циркуляционный контур, из-за чего вводимые потоки исходной жидкости и катализатора могут сразу попасть в выводимый из реактора поток жидкости, практически не участвуя в реакции каталитической перегруппировки. Металлическая сетка, выполняющая функцию устройства удержания катализатора в объеме реактора, не предотвращает выноса фрагментов катализатора из реактора с выводимой жидкой фазой, что приводит к необходимости использования отдельной аппаратуры выделения катализатора из потока выходящей жидкости и возврата его в реактор. Это существенно усложняет аппаратурное оформление процесса каталитической перегруппировки и снижает в целом его эффективность.

Задачей настоящего изобретения является повышение эффективности аппаратурного оформления реакции каталитической перегруппировки за счет устранения указанных недостатков.

Поставленная задача решается тем, что предложен новый реактор каталитической перегруппировки для получения олигоорганосилоксанов, представляющий вертикальный емкостный аппарат, снабженный патрубками ввода и вывода жидкой, твердой и газовой фаз, состоящий из двух камер, соединенных через конический переходник: нижней - цилиндрической реакционной камеры, ограниченной снизу днищем, и верхней - сепарационной камеры, ограниченной сверху крышкой, отличающийся тем, что внутри реакционной камеры по оси аппарата с зазором к днищу установлена циркуляционная труба, причем отношение диаметра циркуляционной трубы к диаметру реакционной камеры составляет величину от 0,4 до 0,7, а отношение высоты циркуляционной трубы к ее диаметру - от 1 до 10, при этом циркуляционная труба верхним своим обрезом заходит в конический переходник на величину от 0,5 до 2 своих диаметров, а зазор между нижним обрезом циркуляционной трубы и днищем составляет величину, определяемую по формуле g=(0,20÷0,25)D2/d, где g - зазор, D - диаметр реакционной камеры, d - диаметр циркуляционной трубы; патрубки ввода жидкой и твердой фаз укреплены на крышке сепарационной камеры, при этом своими нижними концами опущены ниже уровня верхнего обреза циркуляционной трубы, а патрубок ввода газовой фазы укреплен в днище по оси циркуляционной трубы, при этом расстояние от верхнего обреза патрубка до нижнего обреза циркуляционной трубы составляет величину, равную (0,3÷0,8)g. В предложенном реакторе патрубок вывода жидкой фазы укреплен на сепарационной камере и оснащен фильтровальным элементом, расположенным над верхним обрезом циркуляционной трубы на расстоянии от 0,5 до 2 диаметров циркуляционной трубы, причем фильтровальный элемент может быть выполнен в виде ряда фильтровальных патронов из пористой металлокерамики, соединенных с патрубком через коллектор; вплотную к днищу, по оси реактора, может быть укреплен обтекатель, охватывающий патрубок ввода газовой фазы, выполненный в виде усеченной конической обечайки, а верхний конец патрубка ввода газовой фазы может быть оснащен обратным клапаном.

Сущность предложенного технического решения поясняется чертежами.

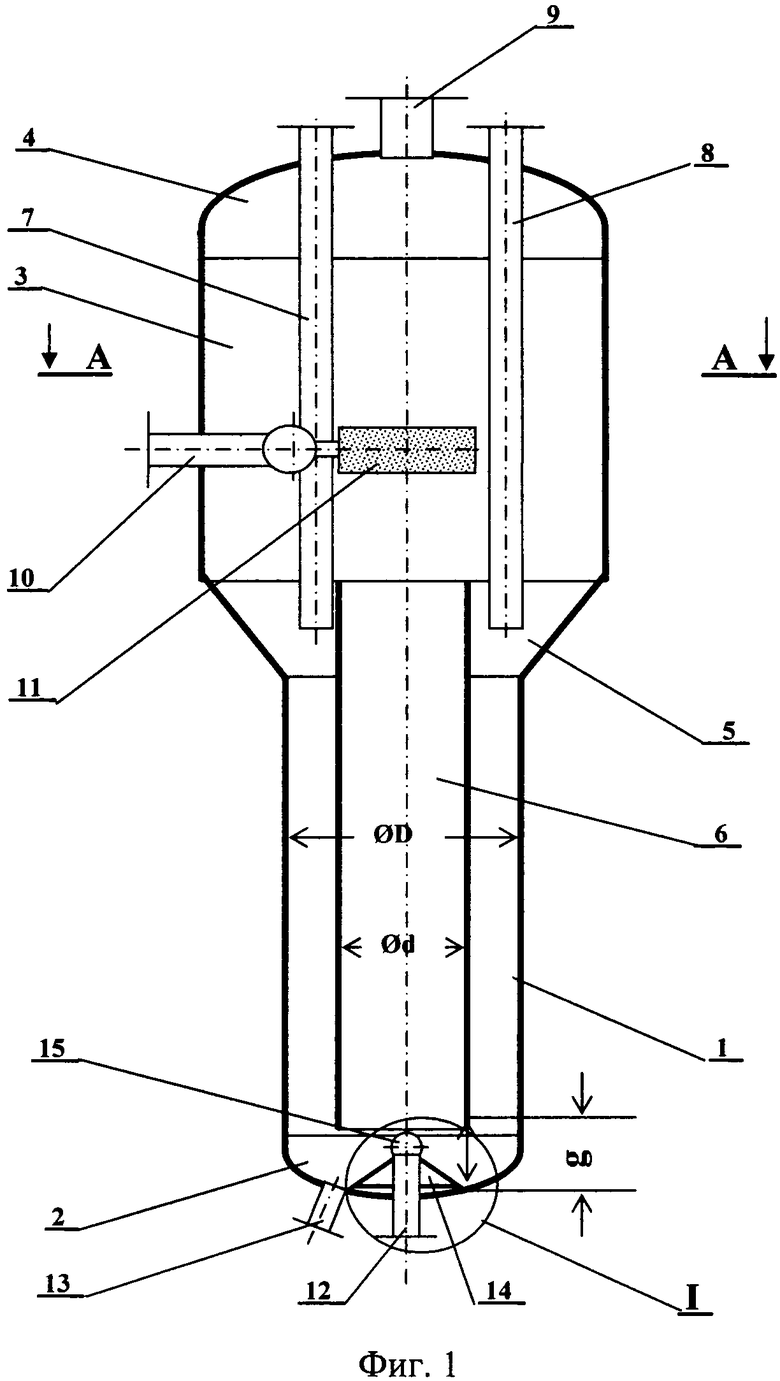

Фиг.1 - общий вид предлагаемого реактора в разрезе;

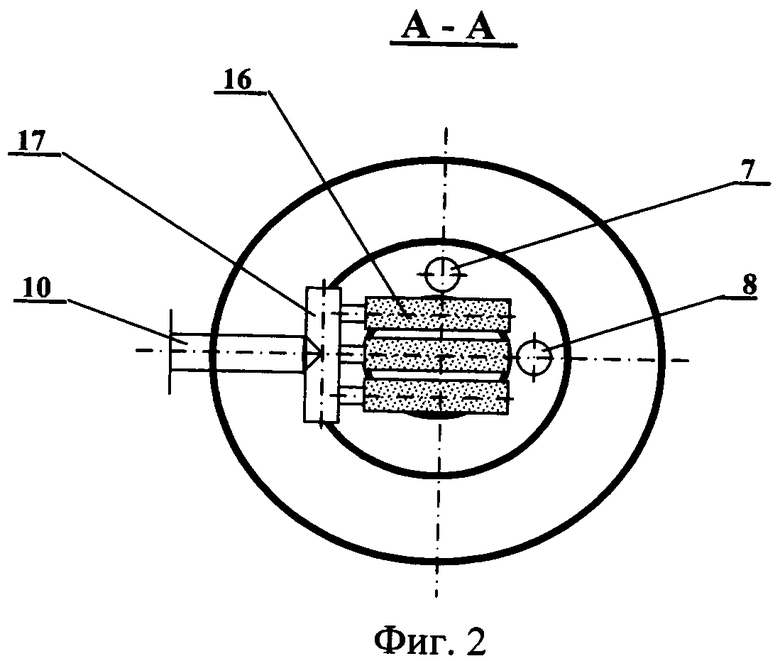

Фиг.2 - разрез предлагаемого реактора по сечению А-А;

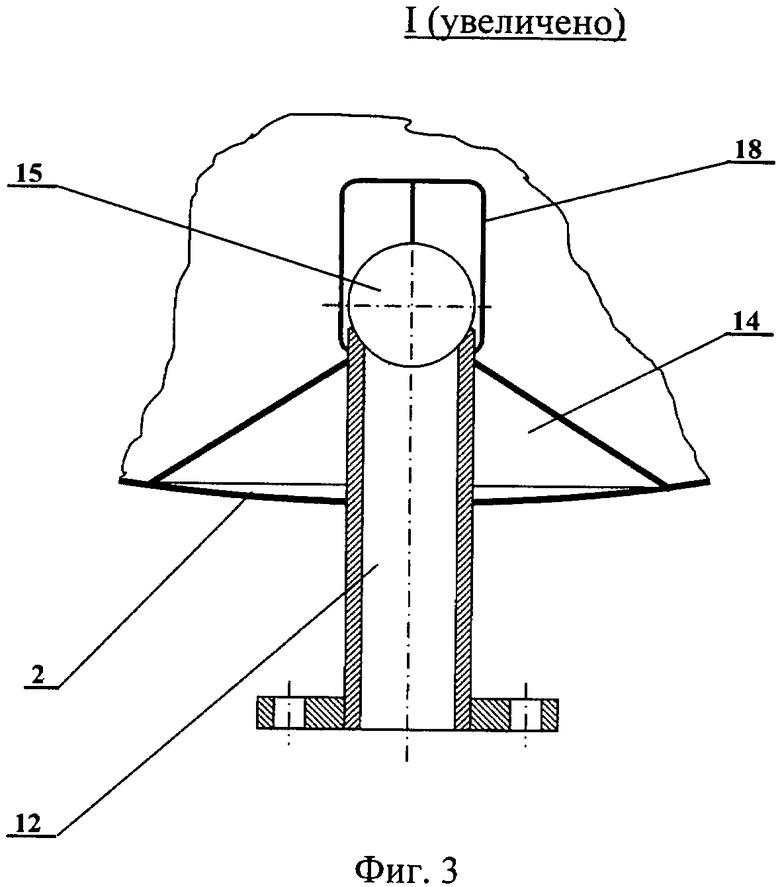

Фиг.3 - увеличенное изображение узла ввода газовой фазы.

Реактор представляет собой (см. Фиг.1) вертикальный емкостный аппарат, состоящий из двух камер: нижней - цилиндрической реакционной камеры 1, ограниченной снизу днищем 2, и верхней - сепарационной камеры 3, ограниченной сверху крышкой 4. Камеры соединены между собой с помощью конического переходника 5. Внутри реакционной камеры по оси аппарата с зазором g к днищу установлена циркуляционная труба 6, при этом циркуляционная труба верхним своим обрезом заходит в конический переходник. На крышке 4 укреплены патрубки ввода жидкой и твердой фаз, поз.7 и 8, и отвода газовой фазы 9, при этом патрубки 7 и 8 своими нижними концами опущены ниже уровня верхнего обреза циркуляционной трубы. На боковой поверхности сепарационной камеры 3 закреплен патрубок отвода жидкой фазы 10, оснащенный фильтровальным элементом 11, поднятым над верхним обрезом циркуляционной трубы. В днище 2 укреплены патрубки ввода газовой фазы 12 и вывода твердой фазы 13. Вплотную к днищу, по оси реактора, расположен обтекатель 14, выполненный в форме усеченного конуса и охватывающий патрубок ввода газовой фазы, оснащенный обратным клапаном 15. Клапан показан в исходном закрытом состоянии.

Фильтрующие патроны 16 (Фиг.2), выполненные из металлокерамики, соединены с патрубком вывода жидкой фазы через коллектор 17.

Ограничитель 18 обратного клапана (Фиг.3) выполнен их пруткового материала и предназначен для ограничения перемещения клапана.

Реактор работает следующим образом.

Исходное жидкое сырье подают в реактор через патрубок 7 и включают подачу газовой фазы (азота) в патрубок 12. При этом газ открывает обратный клапан и обтекает шаровое тело клапана со всех сторон, распределяясь вокруг него. При выходе газовых струй вверх в циркуляционной трубе образуется газожидкостная смесь, которая поднимается вверх по трубе 6 и, попадая в сепарационную камеру 3, поперечное сечение которой значительно больше, чем сечение циркуляционной трубы 6, разделяется на газ и жидкость. Жидкость, имея более высокую плотность по сравнению с газожидкостной смесью, опускается вниз по кольцевому каналу, образованному между стенками реакционной камеры 1 и циркуляционной трубой 6. Очищенная в сепарационной камере 3 от капель жидкости газовая фаза выводится из реактора через патрубок 9.

Твердую фазу (катализатор) загружают в реактор через патрубок 8, при этом катализатор сразу попадает в нисходящий поток циркулирующей жидкости и опускается вниз, где пройдя через зазор g вместе с жидкостью, вовлекается в восходящий поток газожидкостной смеси, поднимающейся вверх по циркуляционной трубе 6. Конический обтекатель 14 изменяет направление потока суспендированного катализатора, направляя его в циркуляционную трубу. Таким образом твердый катализатор постоянно находится во взвешенном состоянии на протяжении всего процесса каталитической перегруппировки.

Из сепарационной камеры 3 жидкий продукт каталитической перегруппировки отводится из реактора через фильтровальный элемент 11, при этом за счет смыва циркулирующей жидкостью слоя катализатора с поверхности элемента катализатор постоянно удерживается в реакторе. По окончании процесса содержимое реактора сливается через патрубок 13.

Размещение внутри реакционной камеры по оси аппарата с зазором к днищу циркуляционной трубы, при котором отношение диаметра циркуляционной трубы к диаметру реакционной камеры составляет величину от 0,4 до 0,7, а отношение высоты циркуляционной трубы к ее диаметру - от 1 до 10; при условии, что циркуляционная труба верхним своим обрезом заходит в конический переходник на величину от 0,5 до 2 своих диаметров, а зазор между нижним обрезом циркуляционной трубы и днищем составляет величину, определяемую по формуле g=(0,20÷0,25)D2/d, где g - зазор, D - диаметр реакционной камеры, d - диаметр циркуляционной трубы; и при том условии, что патрубки ввода жидкой и твердой фаз укреплены на крышке сепарационной камеры и при этом своими нижними концами опущены ниже уровня верхнего обреза циркуляционной трубы, а патрубок ввода газовой фазы укреплен в днище по оси циркуляционной трубы, при этом расстояние от верхнего обреза патрубка до нижнего обреза циркуляционной трубы составляет величину, равную (0,3÷0,8)g, позволяет осуществить в реакционной камере организованную эффективную циркуляцию реакционной среды с минимальными гидравлическими потерями в циркуляционном контуре, исключающую образование застойных зон для катализатора и обеспечивающую активное взаимодействие реагентов с катализатором. Указанные выше пределы изменения величин соотношения конструктивных элементов выбраны с учетом свойств и соотношений потоков жидких, твердых и газообразных участников процесса каталитической перегруппировки и поэтому обеспечивают оптимальное сочетание конструктивных параметров, дающее наилучшие результаты для технологических режимов стадии каталитической перегруппировки процессов получения олигоорганосилоксанов.

Укрепление патрубка вывода жидкой фазы на сепарационной камере предложенного реактора и оснащение этого патрубка фильтровальным элементом, расположенным над верхним обрезом циркуляционной трубы на расстоянии от 0,5 до 2 диаметров циркуляционной трубы, позволяет эффективно удерживать катализатор внутри реактора. Авторами предлагаемого технического решения установлено, что на расстоянии 0,5 диаметра циркуляционной трубы поток суспензии начинает тормозиться за счет распада выходящего из циркуляционной трубы потока, что способствует гравитационной сепарации твердой и жидкой фаз. Приближение фильтровального элемента к верхнему обрезу циркуляционной трубы ближе указанного минимального предела, равного 0,5 диаметра трубы, может отрицательно повлиять на циркуляцию. С другой стороны, увеличение высоты расположения фильтров свыше величины, равной 2 диаметрам, нецелесообразно, поскольку это потребует поддержания высокого уровня жидкости в сепарационной камере, что будет способствовать сокращению сепарационного пространства для отделения отводимой из реактора газовой фазы от капельной жидкости.

Выполнение фильтровального элемента в виде ряда фильтровальных патронов из пористой металлокерамики, соединенных с патрубком вывода жидкого продукта через коллектор, развивает площадь фильтрации и тем самым снижает гидравлическое сопротивление выводу жидкой фазы. Гладкая внешняя поверхность фильтровальных патронов, выполненных из металлокерамики, не позволяет фрагментам катализатора, образующимся в процессе каталитической перегруппировки, протекающем в интенсивном гидродинамическом режиме, удерживаться на ней и способствует их смыву циркулирующим потоком жидкости. Фильтрование при этом протекает в так называемом «динамическом режиме», при котором осадок твердой фазы не может образовываться на фильтровальной поверхности за счет постоянного смыва фильтруемой средой. Такой динамический режим способствует сохранению постоянного гидравлического сопротивления выходу жидкой фазы из реактора.

Укрепление вплотную к днищу, по оси реактора, обтекателя, охватывающего патрубок ввода газовой фазы, выполненного в виде усеченной конической обечайки, способствует плавному изменению направления потока суспендированного катализатора, исключая удары гранул катализатора о патрубок и снижая гидравлическое сопротивление изменению на 180 градусов направления потока в этом месте. Кроме того, в обтекатель исключает образование застойных зон для твердой фазы в нижней части реакционной камеры. Вполне понятно для специалистов, что оптимальная, с точки зрения гидродинамики, форма обтекателя может несколько отличаться от конической, особенно если эта форма выбирается по результатам моделирования с использованием средств вычислительной гидродинамики. В настоящем техническом решении дается пример формы обтекателя, оптимальной с точки зрения простоты изготовления.

Оснащение верхнего конца патрубка ввода газовой фазы обратным клапаном, с одной стороны, предотвращает попадание катализатора в линию подачи газовой фазы, например в случае внезапного прекращения ее подачи, а с другой стороны, способствует распределению потока газовой фазы по окружности тела клапана, исключая опасность образования фонтанных режимов, особенно на промышленных аппаратах большого поперечного сечения. В настоящем техническом решении в качестве примера приведен обратный клапан наиболее оптимальной - шаровой формы, широко распространенной во многих отраслях промышленности, что не исключает использование других обратных клапанов с отличной от шаровой формы тела клапана.

Таким образом, перечисленные выше и приведенные в формуле изобретения конструктивные отличительные признаки устраняют имеющиеся недостатки реактора, описанные в прототипе, и способствуют повышению эффективности проведения реакции каталитической перегруппировки в процессах получения олигоорганосилоксанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1980 |

|

SU993997A1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1989 |

|

RU2061538C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ | 2002 |

|

RU2213613C1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1994 |

|

RU2096076C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1994 |

|

RU2107540C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| РЕАКТОР ДЛЯ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2495910C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2008 |

|

RU2366500C1 |

Изобретение относится к области химической технологии, а именно к реакторам каталитической перегруппировки в технологии получения олигоорганосилоксанов. Реактор представляет собой вертикальный емкостный аппарат, снабженный патрубками ввода и вывода жидкой, твердой и газовой фаз, и состоит из двух камер, соединенных через конический переходник: нижней - цилиндрической реакционной камеры, ограниченной снизу днищем, и верхней - сепарационной камеры, ограниченной сверху крышкой, при этом внутри реакционной камеры по оси аппарата с зазором к днищу установлена циркуляционная труба. Отношение диаметра циркуляционной трубы к диаметру реакционной камеры составляет величину от 0,4 до 0,7, а отношение ее высоты и диаметра - от 1 до 10, при этом циркуляционная труба верхним своим обрезом заходит в конический переходник на величину от 0,5 до 2 своих диаметров. Зазор между нижним обрезом циркуляционной трубы и днищем составляет величину g=(0,20÷0,25)D2/d, где g - зазор, D - диаметр реакционной камеры, d - диаметр циркуляционной трубы. Патрубки ввода жидкой и твердой фаз укреплены на крышке сепарационной камеры, при этом своими нижними концами опущены ниже уровня верхнего обреза циркуляционной трубы. Патрубок ввода газовой фазы укреплен в днище по оси циркуляционной трубы, при этом расстояние от верхнего обреза патрубка до нижнего обреза циркуляционной трубы составляет величину, равную (0,3÷0,8)g. Изобретение обеспечивает повышение эффективности аппаратурного оформления реакции каталитической перегруппировки. 4 з. п. ф-лы, 3 ил.

1. Реактор каталитической перегруппировки для получения олигоорганосилоксанов, представляющий вертикальный емкостный аппарат, снабженный патрубками ввода и вывода жидкой, твердой и газовой фаз, состоящий из двух камер, соединенных через конический переходник: нижней - цилиндрической реакционной камеры, ограниченной снизу днищем, и верхней - сепарационной камеры, ограниченной сверху крышкой, отличающийся тем, что внутри реакционной камеры по оси аппарата с зазором к днищу установлена циркуляционная труба, причем отношение диаметра циркуляционной трубы к диаметру реакционной камеры составляет величину от 0,4 до 0,7, а отношение высоты циркуляционной трубы к ее диаметру - от 1 до 10, при этом циркуляционная труба верхним своим обрезом заходит в конический переходник на величину от 0,5 до 2 своих диаметров, а зазор между нижним обрезом циркуляционной трубы и днищем составляет величину, определяемую по формуле g=(0,20÷0,25)D2/d, где g - зазор, D - диаметр реакционной камеры, d - диаметр циркуляционной трубы; патрубки ввода жидкой и твердой фаз укреплены на крышке сепарационной камеры, при этом своими нижними концами опущены ниже уровня верхнего обреза циркуляционной трубы, а патрубок ввода газовой фазы укреплен в днище по оси циркуляционной трубы, при этом расстояние от верхнего обреза патрубка до нижнего обреза циркуляционной трубы составляет величину, равную (0,3÷0,8)g.

2. Реактор по п.1, отличающийся тем, что патрубок вывода жидкой фазы укреплен на сепарационной камере и оснащен фильтровальным элементом, расположенным над верхним обрезом циркуляционной трубы на расстоянии от 0,5 до 2 диаметров циркуляционной трубы.

3. Реактор по п.2, отличающийся тем, что фильтровальный элемент выполнен в виде ряда фильтровальных патронов из пористой металлокерамики, соединенных с патрубком через коллектор.

4. Реактор по п.1, отличающийся тем, что вплотную к днищу, по оси реактора, укреплен обтекатель, охватывающий патрубок ввода газовой фазы, выполненный в виде усеченной конической обечайки.

5. Реактор по п.1, отличающийся тем, что верхний конец патрубка ввода газовой фазы оснащен обратным клапаном.

| Способ получения олигодиэтилсилоксанов | 1979 |

|

SU887586A1 |

| Способ получения олигодиэтилсилоксанов | 1972 |

|

SU438668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2034865C1 |

| US 3989733 A, 02.11.1976. | |||

Авторы

Даты

2014-01-27—Публикация

2012-10-02—Подача