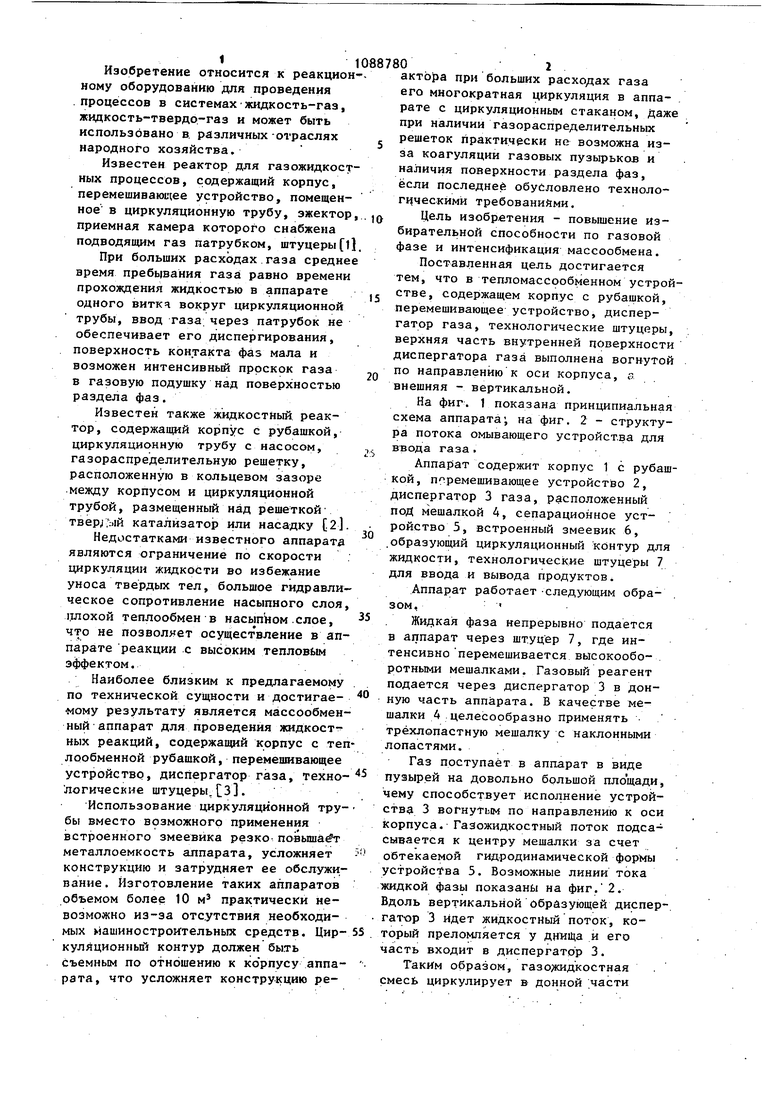

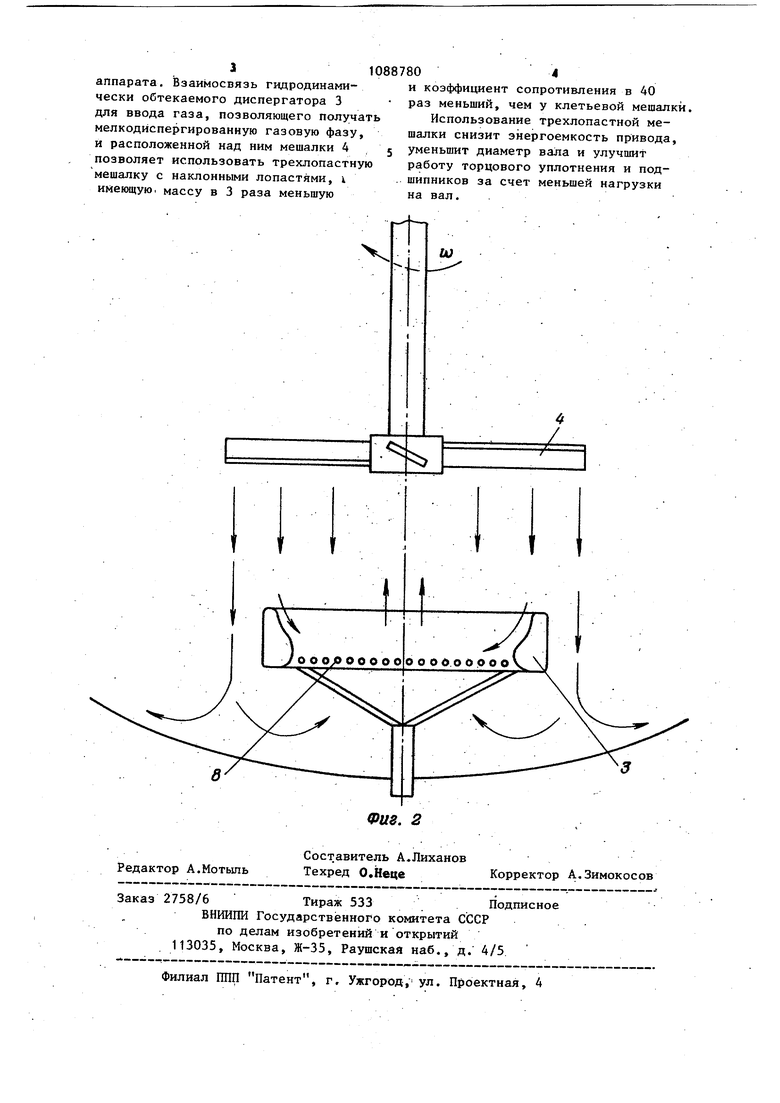

Изобретение относится к реакцион ному оборудованию для проведения .процессов в системах жидкость-газ, жидкость-твердо-газ и может быть использовано в. различных -отраслях народного хозяйства. Известен реактор для газожидкост ных процессов, содержащий корпус, перемешивающее устройство, помещенное в циркуляционную трубу, эжектор приемная камера которого снабжена подводящим газ патрубком, штуцеры 1 При больших расходах.газа средне время пребывания газа равно времени прохождения жидкостью в аппарате одного виткч вокруг циркуляционной трубы, ввод газа через патрубок не обеспечивает его диспергирования, поверхность контакта фаз мала и возможен интенсивный проскок газа в газовую подушку над поверхностью раздела фаз. Известен также жидкостный реактор, содержащий корпус с рубашкой, циркуляционную трубу с насосом, газораспределительную решетку, расположенную в кольцевом зазоре между корпусом и циркуляционной трубой, размещенный над решеткой твер;.;.1й катализатор или насадку 2 Недостатками известного аппарата являются ограничение по скорости циркуляции жидкости во избежание уноса твердых тел, большое гидравлическое сопротивление насыпного слоя 1.1ЛОХОЙ теплообмен в насыпном .слое, что не позволяет осуществление в аппарате реакции с высоким тепловым эффектом. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является массообмен ный аппарат для проведения жидкостиных реакций, содержащий корпус с те лообменной рубашкой, перемешивающее устройство, диспергатор газа, техно логические штуцеры.3. Использование циркуляционной трубы вместо возможного применения встроенного змеевика резко-повьш1а металлоемкость аппарата, усложняет конструкцию и затрудняет ее обслуживание. Изготовление таких аппаратов объемом более 10 м практически невозможно из-за отсутствия необходимых машиностроительных средств. Циркуляционньй контур должен быть Съемным по отношению к корпусу аппа рата, что усложняет конструкцию ре0aKTojia при больших расходах газа его многократная циркуляция в аппарате с циркуляционным стаканом, даже при наличии газораспределительных решеток практически не возможна изза коагуляции газовых пузырьков и наличия поверхности раздела фаз, если последнее обусловлено технологцческимй требованийми. Цель изобр.етения - повышение избирательной способности по газовой фазе и интенсификация массообмена. Поставленная цель достигается тем, что в тепломассообменном устройстве, содержащем корпус с рубашкой. Перемешивающее устройство, диспергатор газа, технологические штуцеры, верхняя часть внутренней поверхности диспергатора газа выполнена вогнутой по направлению к оси корпуса, а внешняя - вертикальной. На фиг. 1 показана принципиальная схема аппарата; на фиг. 2 - структура потока омывающего устройства для ввода газа. Аппарат содержит корпус 1 с рубашкой, перемешивающее устройство 2, диспергатор 3 газа, расположенный под мешалкой 4, сепарационное устройство 5, встроенный змеевик 6, образующий циркуляционный контур для жидкости, технологические штуцеры 7 для ввода и вывода продуктов. Аппарат работает -следующим образом, Жидкая фаза непрерывно подается в аппарат через штуцер 7, где интенсивно перемешивается высокообо- . ротными мешалками. Газовый реагент подается через диспергатор 3 в донную часть аппарата. В качестве мешалки 4 целесообразно применять трёхлопастную мешалку с наклонными лопастями. Газ поступает в аппарат в виде пузырей на довольно большой площади, чему способствует исполнение устройства 3 вогнутым по направлению к оси Корпуса. Газожидкостный поток подсасывается к центру мешалки за счет обтекаемой гидродинамической формы устройства 5. Возможные линии тока идкой фазы показаны на фиг. 2. доль вертикальной образующей диспер-. гатор 3 Идет жидкостныйпоток, который преломляется у днища и его асть входит в диспергатор 3. Таким образом, газожидкостная смесь циркулирует в донной части

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU993969A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Газожидкостной реактор | 1984 |

|

SU1200965A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

| Установка для массообменных процессов в гетерогенных средах | 1987 |

|

SU1445746A1 |

| Газожидкостный реактор | 1985 |

|

SU1263338A1 |

| БИОРЕАКТОР ВЫТЕСНЕНИЯ С МЕМБРАННЫМ УСТРОЙСТВОМ ПОДВОДА И СТЕРИЛИЗАЦИИ ГАЗОВОГО ПИТАНИЯ | 2009 |

|

RU2415913C1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| БИОРЕАКТОР ВЫТЕСНЕНИЯ С МЕМБРАННЫМ УСТРОЙСТВОМ ПОДВОДА ГАЗОВОГО ПИТАНИЯ | 2010 |

|

RU2446205C1 |

ТЕПЛОМАССООБМЕННЫЙ АППАРАТ, содержащий корпус с рубашкой, перемешивающее устройство, диспергатор газа, технологические штуцеры, о тли ч ающи и с я тем, что, с целью повышения избирательной способности по газовой фазе и интёнсифит нации массообмена, верхняя часть внутренней поверхности диспергатора газа выполнена вогнутой по направлению к оси аппарата, а внешняя вертикальной. . (Л 00 00 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 0 |

|

SU327938A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1981-08-05—Подача