Область техники, к которой относится изобретение

Область техники, к которой относится данное изобретение, представляет собой каталитическое дегидрирование углеводородов. Говоря более конкретно, изобретение представляет собой способ дегидрирования углеводородов, в том числе парафинов и алкилароматики.

Уровень техники

Модернизация существующей аппаратуры каталитического дегидрирования, не обладающей возможностью окислительного повторного нагревания, для увеличения производительности, ограничена внутренними скоростями в реакторе и максимальными температурами в транспортных линиях реактора. Вследствие данных ограничений для существующей аппаратуры максимально возможное увеличение производительности в результате простого увеличения пропускной способности в существующие реакторы составляет 35 процентов.

Дегидрирование углеводородов хорошо известно, при этом как ациклические, так и ароматические углеводороды, в результате превращаются в соответствующие менее насыщенные продукты. Например, дегидрирование коммерчески проводят для получения стирола из этилбензола. В публикациях US 3,515,766 и US 3,409,689 описываются способы каталитического парового дегидрирования алкилароматики, в том числе этилбензола. В данных ссылках описывается перемешивание перегретого водяного пара и углеводородного исходного сырья и примешивание дополнительных количеств перегретого водяного пара с реагентами между последовательными слоями катализатора дегидрирования для повторного нагревания реагентов.

На предшествующем уровне техники также предлагается подавать кислород в зону дегидрирования для проведения реакции между кислородом и водородом, выделяющимся во время прохождения реакции дегидрирования, для высвобождения, тем самым, тепла и поглощения водорода. В способах, известных использованием данной методики, применяют катализатор окисления водорода в попытке селективного окисления водорода, а не углеводородных исходного сырья или продуктов, также присутствующих в зоне дегидрирования.

Раскрытие изобретения

Настоящее изобретение предлагает средства увеличения производительности существующего двухреакторного способа дегидрирования, который действует без окислительного повторного нагревания. В соответствии с этим, углеводородное исходное сырье первоначально разделяют и первую часть углеводородного исходного сырья вводят в первую зону реакции дегидрирования, которая функционирует без окислительного повторного нагревания, а получающийся в результате отходящий поток после этого повторно нагревают и вводят во вторую зону реакции дегидрирования, которая также функционирует без окислительного повторного нагревания. Получающийся в результате отходящий поток из второй зоны реакции дегидрирования вводят совместно со второй частью углеводородного исходного сырья в третью зону реакции дегидрирования, которая функционирует с окислительным повторным нагреванием.

Часть исходного сырья, которая обходит по байпасу первые две зоны реакции дегидрирования, представляет собой по существу количество исходного сырья, обеспечивающее достижение требуемого увеличения производительности. Например, в случае обхода по байпасу 33 процентов совокупного углеводородного исходного сырья в результате получится 50-процентное увеличение совокупной производительности установки, если начинать с двух зон реакции и переходить к трем зонам реакции. При реализации совокупного способа данным образом отсутствует изменение расхода и температуры водяного пара для пароперегревателя, и объединенное исходное сырье для существующей первой зоны реакции дегидрирования остается неизменным в сопоставлении с тем, что имеет место в первоначальной компоновке, так что на критические компоненты оборудования, то есть, на пароперегреватель и два существующих реактора, увеличение производительности непосредственного неблагоприятного воздействия не оказывает. При использовании способа настоящего изобретения возможно увеличение производительности на 50-60 процентов.

Краткое описание чертежа

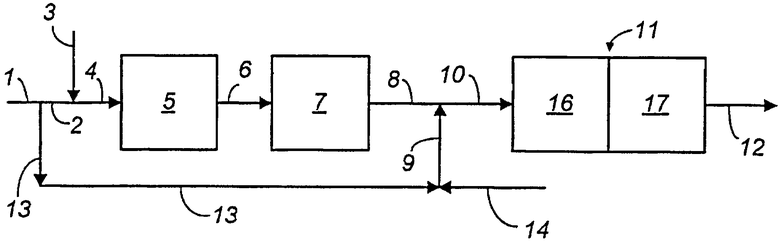

Чертеж представляет собой упрощенную схему технологического процесса для предпочтительного варианта осуществления настоящего изобретения. Чертеж предполагает схематическое иллюстрирование настоящего изобретения и не является его ограничением.

Осуществление изобретения

Способы дегидрирования ароматических углеводородов находят себе широкое коммерческое применение. Например, большие количества стирола получают в результате дегидрирования этилбензола. Получающийся в результате стирол может быть заполимеризован сам по себе, или он может быть сополимеризован с бутадиеном, изопреном, акрилонитрилом и тому подобным. Другие углеводороды, которые могут быть дегидрированы во многом тем же самым образом, включают диэтилбензол, этилтолуол, пропилбензол и изопропилбензол. Рассматриваемый способ также может быть использован для дегидрирования и других типов углеводородов, в том числе относительно чистых или смешанных потоков С2-С16 парафинов. Поэтому способ может быть использован для дегидрирования пропана, бутанов, гексанов или нонанов. Однако вследствие использования подавляющего большинства существующих в настоящее время коммерческих способов дегидрирования для дегидрирования этилбензола следующее далее описание рассматриваемого изобретения будет представлено в первую очередь в связи с дегидрированием этилбензола. Это не предполагает исключения из объема рассматриваемого изобретения тех алкилароматических и ациклических углеводородов, которые были представлены выше, или тех, которые обладают другими структурами кольца, в том числе бициклических соединений.

Реакция дегидрирования является высокоэндотермической. Поэтому пропускание реагентов через слой катализатора дегидрирования в результате приводит к уменьшению температуры реагентов. Эндотермичность реакции такова, что уменьшение температуры выводит реагенты из требуемого температурного диапазона. Реагенты фактически охлаждаются в такой степени, что требуемая реакция никоим образом не проходит в коммерчески целесообразной степени. Поэтому в результате простого введения реагентов в контакт с одним слоем катализатора дегидрирования требуемая или коммерчески необходимая степень превращения за один проход не может быть достигнута. По этой причине стандартной коммерческой практикой становится проведение каким-либо образом межстадийного повторного нагревания. При межстадийном повторном нагревании отходящий поток реагентов из первого слоя катализатора нагревают до температуры, требуемой на входе в расположенный дальше по ходу технологического потока второй слой катализатора. Данное повторное нагревание может быть проведено в результате прямого теплообмена, например при примешивании высокотемпературного водяного пара к потоку реагентов, выходящему из первого слоя катализатора.

Предпочтительный способ межстадийного повторного нагревания включает использование непрямого теплообмена. В данном способе отходящий поток из зоны дегидрирования пропускают через теплообменник, в котором его нагревают, и после этого реагенты подают в последующую зону дегидрирования. Высокотемпературная текучая среда, использующаяся при данном способе непрямого теплообмена, может представлять собой высокотемпературный водяной пар, газообразные продукты сгорания, высокотемпературный технологический поток или другие легко доступные высокотемпературные текучие среды.

В соответствии с настоящим изобретением первую часть дегидрируемого углеводородного исходного сырья нагревают и вводят, предпочтительно совместно с водяным паром, в первую зону реакции дегидрирования, функционирующую без окислительного повторного нагревания, для получения отходящего потока, который повторно нагревают и вводят во вторую зону реакции дегидрирования. Получающийся в результате отходящий поток из второй зоны реакции дегидрирования содержит водород, полученный во время дегидрирования, который после этого становится доступным для каталитического окисления при получении тепла для повторного нагревания реагентов перед подачей на находящийся по ходу технологического потока дальше катализатор дегидрирования. Получающийся в результате отходящий поток из второй зоны реакции дегидрирования, вторую часть дегидрируемого углеводородного исходного сырья, кислород и при необходимости водяной пар вводят в реакцию в третьей зоне реакции дегидрирования, функционирующей с окислительным повторным нагреванием.

Вторую часть дегидрируемого углеводородного исходного сырья, кислород и при необходимости водяной пар предпочтительно перемешивают до их поступления в третью зону реакции дегидрирования для обеспечения подачи на катализатор окислительного повторного нагревания гомогенного исходного сырья в целях достижения требуемой температуры реакции перед введением в контакт с катализатором дегидрирования. Данная гомогенность также исключает и возможность получения взрывоопасных концентраций углеводородов.

Побудительный мотив использования окислительного повторного нагревания заключается в признании того, что сжигание водорода, генерированного в зонах реакции дегидрирования, реализует две функции, которые являются выгодными для способа дегидрирования. Во-первых, вырабатывание водорода является выгодным при смещении равновесия реакции дегидрирования в сторону благоприятствования повышенным степеням дегидрирования. Во-вторых, селективное сжигание водорода будет высвобождать тепло, достаточное для повторного нагревания реагентов до требуемых условий дегидрирования.

Окисление предпочтительно осуществляют в присутствии катализатора, который селективно промотирует окисление водорода в сопоставлении с деструктивными сгоранием или окислением более ценных углеводородного исходного сырья и продуктов. Способ селективного сжигания при межстадийном повторном нагревании является более экономичным способом дегидрирования.

Несмотря на прогресс, который был достигнут на современном уровне техники катализа и конверсии углеводородов, наибольшая степень превращения, которая была достигнута во время одного прохода через зону дегидрирования, ограничена величиной, меньшей, чем в случае полной конверсии. То есть, невозможно добиться 100%-ной степени превращения углеводородного исходного сырья в соответствующий углеводородный продукт дегидрирования. Основное ограничение степени превращения, которая может быть достигнута в любых способах дегидрирования, заключается в равновесной концентрации различных реагентов при использующихся температурах. Поэтому отходящий поток из зоны каталитического дегидрирования будет содержать смесь из углеводородного исходного сырья, углеводородного продукта дегидрирования и водорода. В общем случае необходимо отделять и извлекать углеводородный продукт дегидрирования и отправлять неконвертированное углеводородное исходное сырье на рецикл. Чем большей будет степень превращения, которая достигается в зоне дегидрирования, тем меньшим будет количество неконвертированного материала, который необходимо отправлять на рецикл. Разделение продукта и непрореагировавших углеводородов требует использования затратного по капиталовложениям оборудования и расходования в больших количествах энергетических ресурсов в форме тепла и электрической энергии. Поэтому желательно увеличить степень превращения, которую достигают за один проход в зоне дегидрирования, и, тем самым, уменьшить количество материала, которое необходимо отделять и отправлять на рецикл. Более высокая степень превращения за один проход также сделает возможным и использование в способе меньшей зоны реакции при сопутствующем уменьшении расходов на реакторы, катализатор и стоимости энергетических ресурсов при функционировании зоны реакции. По данным причинам исключительно желательным является достижение повышенных степеней полного превращения во время прохода потока исходного сырья зоны дегидрирования через многослойную зону дегидрирования.

В способе окислительного повторного нагревания к отходящему потоку из предшествующей зоны реакции дегидрирования предпочтительно примешивают поток кислородсодержащего газа и получающуюся в результате смесь совместно с частью дегидрируемого углеводородного исходного сырья подают в слой катализатора селективного окисления водорода. Для достижения оптимальных уровней эксплуатационных характеристик и безопасности в данном способе необходимо тщательно контролировать расход, при котором в способ данным образом подают кислород.

Недостаточное количество кислорода в результате будет приводить к получению меньшего, чем желательное вырабатывания водорода, а что более важно, меньшего, чем желательное повторного нагревания потока реагентов. Результатом будет уменьшение степени дегидрирования, достигаемой во время прохождения через совокупную зону реакции. Обычно не является желательным нагнетание избыточного количества кислорода в какую-либо часть зоны дегидрирования, большего того, которое необходимо для реализации желательной степени сжигания водорода.

Подача избыточного количества кислорода в зону дегидрирования также будет оказывать неблагоприятное воздействие и на долговременное функционирование способа. Например, кислород обычно будет выполнять функцию дезактивации или отравления определенного коммерчески использующегося катализатора дегидрирования. Поэтому нежелательно иметь выход остаточного кислорода из слоя катализатора окисления и после этого его попадание в контакт с катализатором дегидрирования. Также нежелательным является и функционирование зоны дегидрирования по способу, который не приводит в результате к полному вырабатыванию кислорода, вследствие очевидной взрывоопасной природы смесей кислород-углеводород. Однако взрывоопасная природа данных смесей может быть по существу нейтрализована при надлежащей работе способа во избежание присутствия смесей, находящихся в области взрывоопасных концентраций, такой как в результате использования разбавителей и намеренно низких расходов при добавления кислорода и присутствия количества твердого материала, достаточного для выполнения функции средства подавления взрыва. В конце концов, присутствие кислорода обычно не является желательным в емкостях, содержащих углеводороды, поскольку кислород может вступать в реакцию с углеводородами с образованием различных нежелательных окисленных соединений.

Структуру зон реакции дегидрирования можно варьировать в результате изменения типа слоя катализатора, который используют. Например, радиальное течение через кольцевые слои катализатора, а также вертикальное течение через цилиндрические слои катализатора. Необходимо отметить то, что в случае радиального течения слои катализатора дегидрирования и катализатора окисления могут быть расположены концентрично на одном и том же уровне по высоте в емкости или емкостях. Либо катализатор окисления, либо катализатор дегидрирования могут быть расположены во внешнем слое данной компоновки. После этого течение газа проходило бы через цилиндрические области центральной трубы, расположенные в середине слоев катализатора с радиальным течением, и через кольцевые свободные объемы полостей для сбора и распределения газа, расположенных между наружной поверхностью слоев катализатора и внутренней стенкой емкости. Также возможно и варьирование количества слоев катализатора, которое может быть использовано. Подходящие системы размещения катализатора могут быть сконфигурированы в соответствии с тем, что представлено в публикациях US 3,498,755; US 3,515,763; и US 3,751,232.

Катализаторы дегидрирования в общем случае состоят из одного или нескольких металлических компонентов, выбираемых из групп VI и VIII периодической таблицы. Один типичный катализатор дегидрирования алкилароматики содержит 85% (масс.) оксида трехвалентного железа, 2% (масс.) оксида хрома, 12% (масс.) гидроксида калия и 1% (масс.) гидроксида натрия. Второй катализатор дегидрирования, который используют коммерчески, состоит из 87-90% (масс.) оксида трехвалентного железа, 2-3% (масс.) оксида хрома и 8-10% (масс.) оксида калия. Третий типичный катализатор содержит 90% (масс.) оксида железа, 4% (масс.) оксида хрома и 6% (масс.) карбоната калия. Способы получения подходящих катализаторов хорошо известны на современном уровне техники. Это продемонстрировано в положениях публикации US 3,387,053, в которой описывается изготовление каталитического композита из, по меньшей мере, 35% (масс.) оксида железа в качестве активного агента катализатора, 1-8% (масс.) оксида цинка или меди, 0,5-50% (масс.) щелочного промотора и 1-5% (масс.) оксида хрома в качестве стабилизатора и связующего. В публикации US 4,467,046 также описывается катализатор дегидрирования этилбензола в присутствии водяного пара. Данный катализатор содержит от 15, до 30% (масс.) оксида калия, от 2 до 8% (масс.) оксида церия, от 1,5 до 6% (масс.) оксида молибдена, от 1 до 4% (масс.) карбоната кальция, при этом остаток составляет оксид железа.

Условия дегидрирования в общем случае включают температуру в диапазоне от 500° до 750°C, а предпочтительно от 565° до б75°C. Температура, необходимая для эффективной работы любого конкретного способа дегидрирования, будет зависеть от углеводородного исходного сырья и активности использующегося катализатора. Давление, выдерживаемое в зоне дегидрирования, может находиться в диапазоне от 100 до 750 мм ртутного столба, при этом предпочтительный диапазон давлений заключен в пределах от 250 до 700 мм ртутного столба. Рабочее давление в зоне дегидрирования измеряют на входе, в среднем сечении и на выходе зоны, тем самым получая среднее давление. Поток исходного сырья в зону дегидрирования загружают при часовой объемной скорости жидкости в диапазоне от 0,1 до 2,0 час-1, а предпочтительно от 0,1 до 1,0 час-1, в расчете на совокупный жидкий углеводород, загруженный при 15,6°C.

К дегидрируемому углеводородному исходному сырью предпочтительно примешивают перегретый водяной пар для противодействия эффекту уменьшения температуры, обусловленному эндотермической реакцией дегидрирования. Присутствие водяного пара также описывалось как благоприятствующее стабильности катализатора дегидрирования благодаря предотвращению накопления отложений углерода. Предпочтительно водяной пар примешивают к другим компонентам потока исходного сырья при расходе в диапазоне от 0,5 до 1,5 фунтов водяного пара на один фунт углеводородного исходного сырья. При необходимости после одного или нескольких последующих слоев катализатора дегидрирования могут быть добавлены другие количества водяного пара. Однако отходящий поток из зоны дегидрирования должен содержать менее, чем 3 фунта водяного пара на один фунт углеводородного продукта, а предпочтительно менее, чем 2 фунта водяного пара на один фунт углеводородного продукта.

Отходящий парообразный поток из последней зоны дегидрирования может участвовать в теплообмене с потоком водного пара, потоком реагентов данного или другого способа или использоваться в качестве источника тепла для фракционирования. В коммерческом плане отходящий поток зачастую пропускают через несколько теплообменников, тем самым, нагревая несколько других потоков и охлаждая отходящий поток. Данный теплообмен осуществляют при условии действия представленных выше ограничений. Предпочтительно охлаждение является достаточным для конденсации, по меньшей мере, 95 мольных процентов С6+ углеводородов, то есть, углеводородов, содержащих 6 и более атомов углерода на одну молекулу, и, по меньшей мере, 95 мольных процентов водяных паров в отходящем потоке из зоны дегидрирования. Тем самым, в жидкости превращаются по существу весь дегидрированный углеводородный продукт, такой как стирол, основное количество воды и другие легко конденсируемые соединения, присутствующие в отходящем потоке. Это создает поток со смесью фаз, который подают в емкость фазового разделения. Данный способ делает возможным легкое разделение сырых продуктов в результате декантирования углеводородов с отделением их от воды и водорода, присутствующих в отходящем потоке. Дегидрированный углеводородный продукт, присутствующий в отходящем потоке из зоны дегидрирования, становится частью углеводородного потока, который отбирают из сепарационной емкости и переводят в надлежащую сепарационную аппаратуру. Дегидрированный углеводородный продукт предпочтительно извлекают из углеводородного потока при использовании одной из нескольких систем фракционирования, известных на современном уровне техники. Данное фракционирование предпочтительно будет приводить к получению относительно чистого потока неконвертированного углеводородного исходного сырья, такого как этилбензол, которое может быть отправлено на рецикл для получения улучшенных экономических характеристик. Во время фракционирования продуктов также может быть получен и дополнительный углеводородный поток, содержащий побочные продукты реакции дегидрирования. Например, при получении стирола из этилбензола могут быть извлечены бензол и толуол, которые могут быть отчасти отправлены на рецикл в соответствии с положениями публикаций US 3,409,689 и GB 1,238,602 или полностью выведены из способа. При необходимости для извлечения дегидрированного углеводородного продукта могут быть использованы способы, отличные от фракционирования. Например, в публикации US 3,784,620 сообщается о разделении стирола и этилбензола в результате использования полиамидной проницаемой мембраны, такой как в случае найлона-6 и найлона 6,10. В публикации US 3,513,213 сообщается о способе разделения при использовании жидкостно-жидкостного экстрагирования, в котором в качестве растворителя используют безводный фторборат серебра. Подобные способы разделения, использующие фторбораты одновалентной меди и фторфосфаты одновалентной меди, описываются в публикациях US 3,517,079; US 3,517,080; и US 3,517,081.

Поток подачи кислорода в способ может представлять собой воздух, но предпочтительно представляет собой газ, характеризующийся более высоким уровнем содержания кислорода, чем воздух. Предпочтительно, чтобы поток подачи кислорода характеризовался бы уровнем содержания азота, меньшим, чем 10 мольных процентов, при этом использование по существу чистого кислорода будет в высшей степени предпочтительным в случае его рентабельности. Предпочтительная концентрация кислорода в потоке подачи кислорода главным образом представляет собой вопрос экономичности и может быть определенна в результате сопоставления преимущества от наличия чистого кислорода и расходов на получение кислорода. Основные недостатки присутствия азота заключаются в разбавлении потока водородсодержащего газа, удаленного из емкости разделения продуктов, и прохождение азота через зону дегидрирования, что, тем самым, увеличивает падение давления на слое катализатора и сохраняет абсолютное давление в зоне дегидрирования. С другой стороны, присутствие азота оказывает благоприятное воздействие на равновесный уровень конверсии благодаря выполнению функции разбавителя.

Катализатором окисления, использующимся в зоне окислительного повторного нагревания или окисления для промотирования окисления водорода, может быть любой коммерчески подходящий катализатор. Катализатор окисления будет иметь другой состав в сопоставлении с катализатором дегидрирования. Предпочтительно катализатор окисления будет характеризоваться высокой селективностью окисления водорода при одновременном окислении только небольших количеств углеводородов исходного сырья или продуктов. Один предпочтительный катализатор окисления содержит благородный металл из групп 7, 8 или 9 по ИЮПАК и, по меньшей мере, один другой металл или катион металла, при этом оба данных материала присутствуют в небольших количествах на огнеупорном твердом носителе. Предпочтительные благородные металлы представляют собой платину и палладий, но предусматривается также и использование рутения, родия, осмия и иридия. В одном варианте осуществления благородный металл присутствует в количестве в диапазоне от 0,01 до 5,0% (масс.) от массы конечного катализатора. Металл или катион металла предпочтительно выбирают из групп 1 или 2 по ИЮПАК, и они присутствуют в количестве в диапазоне от 0,01 до 20% (масс.) от массы конечного катализатора. Металл или катион металла могут быть выбраны из группы, состоящей из лития, калия, рубидия и цезия. В одном варианте осуществления металл или катион металла представляют собой литий или калий. Еще один необязательный компонент катализатора окисления может быть выбран из группы 14 по ИЮПАК.

В одном предпочтительном варианте осуществления огнеупорный твердый носитель катализатора окисления представляет собой оксид алюминия, характеризующийся площадью удельной поверхности в диапазоне от 1 до 300 м2/г; кажущейся объемной плотностью в диапазоне от 0,2 до 1,5 г/куб.см; и средним размером пор, большим, чем 20 ангстремов. Металлсодержащие компоненты предпочтительно импрегнируют в твердые частицы твердого носителя в результате погружения в водный раствор с последующим высушиванием и прокаливанием при температуре в диапазоне от 500°C до 1200°C на воздухе. Носитель может иметь форму сфер, гранул или экструдатов. Совокупное количество катализатора окисления, присутствующего в зоне дегидрирования, предпочтительно является меньшим, чем 30% (масс.) от совокупного количества катализатора дегидрирования, а более предпочтительно находится в диапазоне от 5 до 15% (масс.) от совокупного количества катализатора дегидрирования.

Условия, использующиеся во время введения потока реагентов в контакт со слоем катализатора окисления, в значительной степени будут заданы описывавшимися прежде условиями дегидрирования. Предпочтительная температура на выходе из катализатора окисления соответствует предпочтительному входу на расположенный по ходу технологического потока дальше слой катализатора дегидрирования. Увеличение температуры по катализатору окисления предпочтительно регулируют по степени превращения водорода по катализатору окисления. Часовая объемная скорость жидкости исходя из загрузки жидкого углеводорода при 15,6°C предпочтительно находится в диапазоне от 2 до 20 час-1.

Подробное описание чертежа

На чертеже способ настоящего изобретения проиллюстрирован при использовании упрощенной схемы технологического процесса, на которой такие детали, как насосы, контрольно-измерительные приборы, контуры теплообменников и рекуперации тепла, компрессоры и подобное аппаратное обеспечение, удалены как несущественные для понимания использующегося способа. Использование такого вспомогательного оборудования различного назначения вполне соответствует компетенции специалиста в соответствующей области техники.

Как можно сказать, обращаясь теперь к чертежу, поток углеводородного исходного сырья, содержащий С3+ углеводородное исходное сырье, то есть, углеводород, содержащий 3 и более атомов углерода на одну молекулу, вводят в способ по линии 1 и разделяют надвое для получения первой части и второй части. Первую часть потока исходного сырья направляют по линии 2 и объединяют с водяным паром, подаваемым по линии 3, и получающуюся в результате смесь направляют по линии 4 и вводят в зону 5 реакции дегидрирования. Зона 5 дегидрирования функционирует без окислительного повторного нагревания, и получающийся в результате отходящий поток направляют по линии 6, нагревают в результате непрямого теплообмена (не показано) и вводят в зону 7 реакции дегидрирования. Зона 7 дегидрирования функционирует без окислительного повторного нагревания, и получающийся в результате отходящий поток транспортируют по линии 8 и объединяют со второй частью потока исходного сырья, который направляют по линиям 13 и 9. Получающийся в результате отходящий поток из зоны 7 дегидрирования, направляемый по линии 8, также объединяют со смесью из кислорода и водяного пара, подаваемой по линиям 14 и 9. Данную получающуюся в результате смесь направляют по линии 10 и вводят в зону 11 реакции дегидрирования, которую проводят с окислительным повторным нагреванием. Зона 11 реакции дегидрирования включает зону 16 окисления и зону 17 дегидрирования. Получающийся в результате отходящий поток из зоны 11 реакции дегидрирования содержит углеводородный продукт дегидрирования, который направляют по линии 12 и извлекают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛЬНОГО МОНОМЕРА ОКИСЛИТЕЛЬНЫМ ДЕГИДРИРОВАНИЕМ ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ CO В КАЧЕСТВЕ МЯГКОГО ОКИСЛИТЕЛЯ | 2009 |

|

RU2446137C1 |

| Способ получения стирола | 1986 |

|

SU1581215A3 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ КРЕКИНГА С ПСЕВДОСЖИЖЕННЫМ КАТАЛИЗАТОРОМ И ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ПРОПАНА | 2018 |

|

RU2702895C1 |

| ДЕГИДРИРОВАНИЕ АЛКАНОВ ДО АЛКЕНОВ | 2015 |

|

RU2692254C2 |

| ПОЛУЧЕНИЕ 4-ВИНИЛЦИКЛОГЕКСЕНА, ЭТИЛБЕНЗОЛА И СТИРОЛА | 2003 |

|

RU2350593C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1999 |

|

RU2166494C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ГАЛОГЕНИРОВАНИЯ И НЕОБЯЗАТЕЛЬНОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ ОТ C ДО C (ВАРИАНТЫ) | 2002 |

|

RU2284984C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| УЛУЧШЕННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ МОНОМЕРОВ | 2006 |

|

RU2417209C2 |

Изобретение относится к каталитическому дегидрированию углеводородов. Изобретение касается способа, в котором углеводородное исходное сырье первоначально разделяют и первую часть исходного сырья вводят в первую зону реакции дегидрирования, функционирующую без окислительного повторного нагревания, а получающийся в результате отходящий поток вводят во вторую зону реакции дегидрирования, функционирующую без окислительного повторного нагревания. Получающийся в результате отходящий поток из второй зоны реакции дегидрирования совместно со второй частью исходного сырья вводят в третью зону реакции дегидрирования, функционирующую с окислительным повторным нагреванием. Технический результат - увеличение производительности способа. 9 з.п. ф-лы, 1 ил.

1. Способ каталитического дегидрирования С3+ углеводородного исходного сырья, включающий:

(a) пропускание первой части потока исходного сырья, содержащего С3+ углеводородное исходное сырье, через первый слой катализатора дегидрирования в условиях дегидрирования в первой зоне дегидрирования и получение отходящего потока первой зоны дегидрирования, содержащего водород, С3+ углеводородное исходное сырье и С3+ углеводородный продукт;

(b) нагревание и подачу, по меньшей мере, части отходящего потока первой зоны дегидрирования через второй слой катализатора дегидрирования в условиях дегидрирования во второй зоне дегидрирования и получение отходящего потока второй зоны дегидрирования, содержащего водород, С3+ углеводородное исходное сырье и С3+ углеводородный продукт;

(c) подачу, по меньшей мере, части отходящего потока второй зоны дегидрирования, второй части потока исходного сырья, содержащего С3+ углеводородное исходное сырье, и кислорода в отдельный слой селективного катализатора окисления водорода в условиях окисления в зоне окисления для получения отходящего потока зоны окисления;

(d) пропускание, по меньшей мере, части отходящего потока зоны окисления через третий слой катализатора дегидрирования в условиях дегидрирования в третьей зоне дегидрирования для получения отходящего потока третьей зоны дегидрирования, который содержит углеводородный продукт; и

(е) извлечение углеводородного продукта.

2. Способ по п.1, дополнительно включающий перемешивание водяного пара с первой частью потока исходною сырья перед пропусканием первой части потока исходного сырья и водяного пара через первый слой катализатора дегидрирования.

3. Способ по п.2, в котором количество водяного пара находится в диапазоне от 0,5 до 1,5 фунтов на один фунт С3+ углеводородного исходного сырья в первой части потока исходного сырья.

4. Способ по любому одному из пп.1 или 2, в котором водяной пар перемешивают с частью отходящего потока второй зоны дегидрирования, второй частью потока исходного сырья и кислородом перед подачей части отходящего потока второй зоны дегидрирования, второй части потока исходного сырья, кислорода и водяного пара в отдельный слой селективного катализатора окисления водорода.

5. Способ по любому одному из пп.1 или 2, в котором С3+ углеводородное исходное сырье представляет собой алкилароматический углеводород.

6. Способ по любому одному из пп.1 или 2, в котором С3+ углеводородное исходное сырье представляет собой этилбензол.

7. Способ по любому одному из пп.1 или 2, в котором C3+ углеводородное исходное сырье представляет собой пропан.

8. Способ по любому одному из пп.1 или 2, в котором С3+ углеводородное исходное сырье представляет собой бутан.

9. Способ по любому одному из пп.1 или 2, в котором условия дегидрирования включают температуру в диапазоне от 500°C до 750°C и давление в диапазоне от 100 до 750 мм ртутного столба.

10. Способ по п.9, в котором условия дегидрирования включают давление в диапазоне от 250 до 700 мм ртутного столба.

| US 5997826 A, 07.12.1999 | |||

| US 5527979 A, 18.06.1996 | |||

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2208623C2 |

Авторы

Даты

2014-01-27—Публикация

2009-03-05—Подача