Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции герметизирующего средства, отверждаемой высокоактивным излучением, и к детали, предоставляемой с герметизирующим слоем, состоящим из отвержденного продукта композиции герметизирующего средства, отверждаемой высокоактивным излучением.

Композиция герметизирующего средства, отверждаемая высокоактивным излучением, согласно настоящему изобретению пригодна для герметизации контейнера с электронной деталью, предназначенного для содержания прецизионного элемента электронной схемы или прецизионной электронной детали; данная композиция особенно подходит для уплотняющей прокладки блока магнитного жесткого диска (HDD), применяемого в качестве запоминающего устройства, такого, как, например, компьютер.

Предпосылки создания изобретения

До настоящего времени герметизирующее средство или уплотняющую прокладку применяли для герметизации контейнера электронной детали, предназначенного для содержания прецизионного элемента электронной схемы или прецизионной электронной детали, такого, как, например, блок магнитного жесткого диска, чтобы защищать прецизионный элемент электронной схемы или прецизионную электронную деталь от загрязнения, обусловленного проникновением пыли или влаги.

В последние годы в качестве вышеуказанного герметизирующего средства и уплотняющей прокладки, для снижения капиталовложений в производственные фонды и уменьшения технологических издержек, наиболее широко применяют прокладки, которые получают, нанося на деталь композицию герметизирующего средства, отверждаемую активными лучами, используя дозатор или другое средство и затем облучая композицию герметизирующего средства, нанесенную таким образом, ультрафиолетовым лучом. В качестве композиции герметизирующего средства, отверждаемой активными лучами, применяют такие композиции, которые преимущественно состоят из уретан-акрилатного олигомера, обладающего низкой твердостью и высокой гибкостью, для получения герметизации, достаточной для уплотняющей прокладки (смотрите, например, международную публикацию WO96/10594).

Уретан-акрилатный олигомер имеет структуру, в которой полиольный ингредиент, такой как полимерный сложный эфир высокомолекулярного спирта, полимерный простой эфир высокомолекулярного спирта или полимерный карбонат высокомолекулярного спирта, диизоцианатный ингредиент и мономерный ингредиент, содержащий гидроксильную группу и имеющий радикально полимеризуемую ненасыщенность, химически связаны между собой.

Для получения герметизирующего средства, обладающего низкой твердостью и повышенной гибкостью и повышенным удлинением при разрыве, в том случае, когда вышеуказанный уретан-акрилатный олигомер применяют в качестве главного ингредиента композиции герметизирующего средства, отверждаемой высокоактивным излучением, предназначенного для герметизации контейнера электронной детали, такого как блок магнитного жесткого диска, структура смолы, состоящая из повторяющихся единиц в уретан-акрилатном олигомере, должна быть высокополимеризованной. Однако, в тех случаях, когда структура смолы, состоящей из уретан-акрилатного олигомера, является высокополимеризованной, в уретан-акрилатном олигомере уменьшается содержание мономерного ингредиента, содержащего радикально полимеризуемые группы и обладающего гидроксильной группой, связанной с концевым фрагментом структуры смолы, а именно, в уретан-акрилатном олигомере снижается степень ненасыщенности. Это снижение степени ненасыщенности ведет к ухудшению характеристик отверждения, такому как уменьшение срока службы и неполное отверждение композиции герметизирующего средства, отверждаемой активными лучами, преимущественно состоящей из уретан-акрилатного олигомера, и недостаточная плотность его поперечного связывания. Ухудшение характеристик отверждения обуславливает снижение таких качеств композиции герметизирующего средства, отверждаемой высокоактивным излучением, как физическая и механическая прочность и срок службы.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

Принимая во внимание вышеизложенное, первичной целью настоящего изобретения является предоставление композиции герметизирующего средства, отверждаемой высокоактивным излучением, демонстрирующей высокую эффективность отверждения и дающей отвержденную композицию герметизирующего средства, обладающую низкой твердостью и повышенной гибкостью и повышенным удлинением при разрыве и имеющую улучшенную физическую и механическую прочность и повышенный срок службы.

Другой целью настоящего изобретения является предоставление детали, предоставленной с герметизирующим слоем, который демонстрирует низкую твердость и повышенную гибкость и повышенное удлинение при разрыве и имеет улучшенную физическую и механическую прочность и повышенный срок службы.

Средства для решения данных задач

Авторы настоящего изобретения провели обширные исследования для решения вышеуказанных задач и нашли, что эти задачи можно решить посредством композиции герметизирующего средства, отверждаемой высокоактивным излучением, преимущественно состоящей из (А) уретановой смолы, содержащей ненасыщенные группы и имеющей среднечисловую молекулярную массу от 1000 до 100000 и степень ненасыщенности от 0,1 до 1 моль/кг, которую получают посредством реакции (а) поликарбонатдиола, имеющего среднечисловую молекулярную массу от 500 до 3000, (b) бифункционального эпоксиакрилата или бифункционального эпоксиметакрилата, причем указанные эпоксиакрилат и эпоксиметакрилат имеют две гидроксильные группы и две этиленово-ненасыщенные группы в каждой молекуле, и (с) полиизоцианата; и (В) мономера сложного эфира акриловой кислоты или мономера сложного эфира метакриловой кислоты. На основании этого открытия было создано настоящее изобретение.

Таким образом, согласно настоящему изобретению, предоставлена композиция герметизирующего средства, отверждаемая высокоактивным излучением, характеризующаяся тем, что она содержит:

(А) уретановую смолу, содержащую ненасыщенные группу, и имеющую среднечисловую молекулярную массу в диапазоне от 1000 до 100000 и степень ненасыщенности в диапазоне 0,1 до 1 моль/кг, которую получают посредством реакции (а) поликарбонатдиола, имеющего среднечисловую молекулярную массу в диапазоне от 500 до 3000, (b) бифункционального эпоксиакрилата или бифункционального эпоксиметакрилата, причем указанные эпоксиакрилат и эпоксиметакрилат имеют две гидроксильные группы и две этиленово-ненасыщенные группы в каждой молекуле, и (c) полиизоцианата;

(B) мономер сложного эфира акриловой кислоты или мономер сложного эфира метакриловой кислоты, где спиртовой остаток в каждом мономере, который сложноэфирно связан с акрилоильной группой или метакрилоильной группой, представляет собой углеводородную группу, содержащую или не содержащую атом кислорода, которая имеет от 1 до 20 атомов углерода и молекулярную массу не более 1000; и

(C) инициатор фотополимеризации.

Кроме того, согласно настоящему изобретению, предоставлена деталь, предоставленная с герметизирующим слоем, который получают, нанося на деталь вышеуказанную композицию герметизирующего средства, отверждаемую высокоактивным излучением и затем облучая высокоактивным излучением нанесенную таким образом композицию герметизирующего средства, тем самым отверждая покрытие.

Эффект изобретения

Композиция герметизирующего средства, отверждаемая высокоактивным излучением, согласно настоящему изобретению демонстрирует высокую эффективность отверждения после облучения лучом с активной энергией и дает отвержденный продукт, имеющий низкую твердость и повышенную гибкость и повышенное удлинение при разрыве. Поэтому композиция герметизирующего средства, отверждаемая высокоактивным излучением, пригодна для герметизации контейнера электронной детали, предназначенного для содержания прецизионного элемента электронной схемы или прецизионной электронной детали, для которых требуется высокая надежность.

Краткое описание чертежей

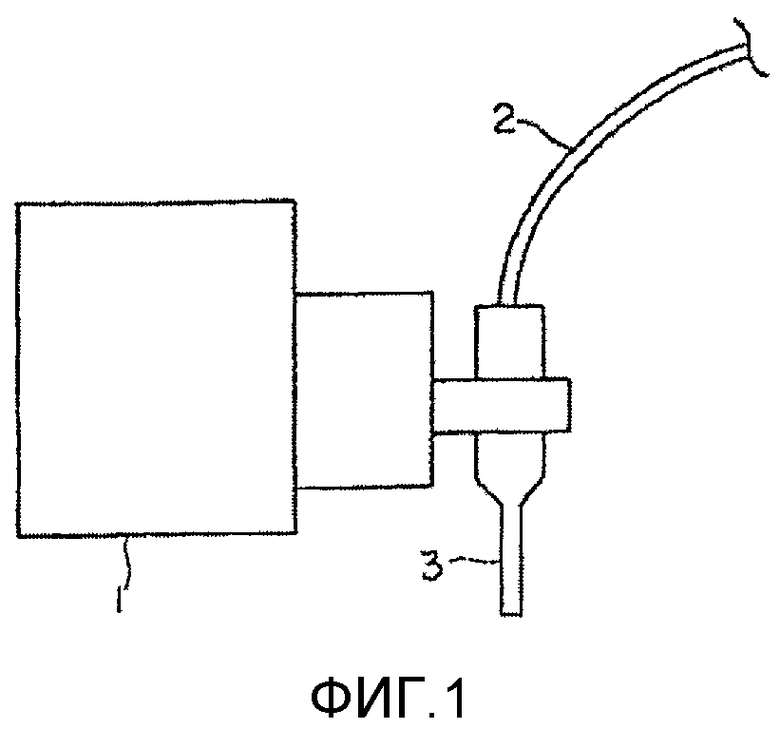

Фиг.1 представляет собой вертикальную проекцию, иллюстрирующую пример аппарата, выпускающего и формующего композицию герметизирующего средства, отверждаемую высокоактивным излучением, согласно настоящему изобретению.

Фиг.2 представляет собой горизонтальную проекцию детали, предоставленной с герметизирующим слоем (т.е. пылезащитную покровную деталь), изготовленную в примере 9.

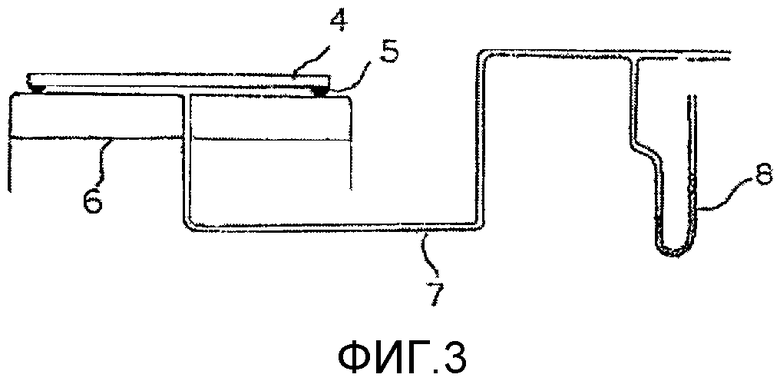

Фиг.3 представляет собой схематическую вертикальную проекцию, показывающую аппарат для оценки воздухонепроницаемой герметичности.

Объяснение номеров позиций на чертежах

1. Контрольное устройство роботизированного привода перемещения по осям X-Y-Z

2. Подающая трубка отверждаемой композиции

3. Дозатор

4. Металлическая пластина

5. Уплотняющая прокладка

6. Основание устройства для испытания воздухонепроницаемой герметичности

7. Подающая трубка

8. Водяной манометр

Наилучший способ осуществления изобретения

В данном разделе будет представлено подробное описание настоящего изобретения.

Уретановую смолу (А), содержащую ненасыщенные группы, применяемую в настоящем изобретении, получают посредством реакции (а) поликарбонатдиола, имеющего среднечисловую молекулярную массу в диапазоне от 500 до 3000 (далее в настоящем документе, когда это уместно, указанный поликарбонатдиол называется «ингредиентом (а)»), (b) бифункционального эпоксиакрилата или бифункционального эпоксиметакрилата, причем указанные эпоксиакрилат и эпоксиметакрилат имеют две гидроксильные группы и две этиленово-ненасыщенные группы в каждой молекуле (далее в настоящем документе, когда это уместно, указанные эпоксиакрилат или метакрилат называются «ингредиентом (b)»), и (с) полиизоцианата (который далее в настоящем документе, когда это уместно, называется «ингредиентом (с)»).

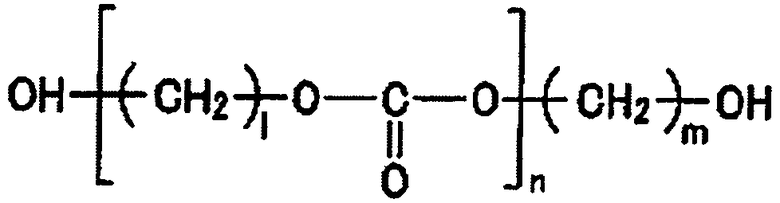

Поликарбонатдиол (а) имеет структуру, имеющую полимерную цепь, составленную из углеводородных групп, произведенных из высокомолекулярного спирта и связанных посредством карбонатной связи, и гидроксильные группы, связанные с концевыми фрагментами полимерной цепи. Поликарбонатдиол (а) включает в себя, например, поликарбонатдиол, представленный следующей формулой (а-1).

Формула (a-1):

В формуле (а-1) l, m и n представляют собой целые числа, выбранные так, что поликарбонатдиол (а) имеет среднечисловую молекулярную массу в диапазоне от 500 до 3000. Если поликарбонатдиол (а) имеет среднечисловую молекулярную массу менее вышеуказанного диапазона, получаемая в результате отвержденная композиция герметизирующего средства часто имеет высокую твердость и неудовлетворительную гибкость и неудовлетворительное удлинение при разрыве. В отличие от этого, если поликарбонатдиол (а) имеет среднечисловую молекулярную массу более вышеуказанного диапазона, такой поликарбонатдиол (а) проявляет тенденцию к нежелательно высокой кристаллизуемости и высокой вязкости и его технологические свойства часто становятся неудовлетворительными.

Целые числа l, m и n в формуле (а-1) зависят от вида высокомолекулярного спирта, применяемого в качестве сырьевого материала. К таким высокомолекулярным спиртам относятся прямоцепочечные двухатомные спирты с 2-10 атомами углерода и разветвленные двухатомные спирты с 2-10 атомами углерода, в качестве их конкретных примеров можно назвать этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 3-метил-1,5-пентандиол, неопентилгликоль, 2-метил-1,8-октандиол и 1,4-циклогександиметанол. Эти двухатомные спирты можно применять либо отдельно, либо в виде комбинации по меньшей мере с двумя из них. Из этих двухатомных спиртов предпочтительно применяют 1,5-пентандиол и/или 1,6-гександиол.

Ингредиент (а) можно применять либо отдельно, либо в виде комбинации по меньшей мере двух из них.

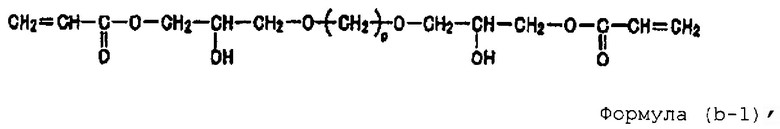

К бифункциональным эпоксиакрилатам или метакрилатам (b), имеющим две гидроксильные группы и две этиленово-ненасыщенные группы в молекуле, относится, например, бифункциональный эпоксиакрилат, представленный следующей формулой (b-1), или соответствующий ему бифункциональный метакрилат, соответственно.

Формула (b-1):

В формуле (b-1), p представляет собой целое число, и предпочтительно, целое число от 2 до 6.

В качестве конкретных примеров бифункционального эпоксиакрилата, представленного формулой (b-1), и соответствующего ему метакрилата можно назвать продукт присоединения акриловой кислоты или метакриловой кислоты к диглицидиловому простому эфиру пропиленгликоля (далее в настоящем документе, где это уместно, акриловая кислота и метакриловая кислота даны под общим названием «(мет)акриловая кислота»; и далее в настоящем документе, где это уместно, акрилат и метакрилат даны под общим названием «(мет)акрилат»), продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру 1,6-гександиола, продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру этиленгликоля, продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру 1,4-бутандиола, продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру 1,5-пентандиола, продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру 1,7-гептандиола, продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру 1,8-октандиола, продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру неопентилгликоля, продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру бисфенола A и продукт присоединения (мет)акриловой кислоты к гидратированному диглицидиловому простому эфиру бисфенола A. Из этих веществ предпочтительными являются продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру пропиленгликоля и продукт присоединения (мет)акриловой кислоты к диглицидиловому простому эфиру 1,6-гександиола.

Ингредиент (b) можно применять либо отдельно, либо в виде комбинации по меньшей мере двух из них.

Полиизоцианаты (c) конкретно не ограничены и к ним относятся, например, диизоцианатные соединения, такие как алифатические диизоцианатные соединения, алициклические диизоцианатные соединения и ароматические диизоцианатные соединения.

В качестве конкретных примеров диизоцианатных соединений можно назвать толилендиизоцианат, 4,4-дифенилметандиизоцианат, ксилилендиизоцианат, ксилолдиизоцианат, гексаметилендиизоцианат, лизиндиизоцианат, 4,4′-метиленбис(циклогексилизоцианат), метилциклогексан-2,4-диизоцианат, метилциклогексан-2,6-диизоцианат, 1,3-(изоцианат-метил)циклогексан, изофорондиизоцианат, триметилгексаметилендиизоцианат, диизоцианат димерной кислоты, дианизидиндиизоцианат, фенилдиизоцианат, галогенфенилдиизоцианат, метилендиизоцианат, этилендиизоцианат, бутилендиизоцианат, пропилендиизоцианат, октадецилендиизоцианат, 1,5-нафталиндиизоцианат, полиметилен-полифенилен-диизоцианат, трифенилметантриизоцианат, полимер толилендиизоцианата, полимер дифенилметандиизоцианата, полимер гексаметилендиизоцианата, 3-фенил-2-этилендиизоцианат, кумол-2,4-диизоцианат, 4-метокси-1,3-фенилендиизоцианат, 4-этокси-1,3-фенилендиизоцианат, простой 2,4′-диизоцианат-дифениловый эфир, 5,6-диметил-1,3-фенилендиизоцианат, простой 4,4′-диизоцианат-дифениловый эфир, бензидиндиизоцианат, 9,10-антрацендиизоцианат, 4,4′-диизоцианат-бензил, 3,3′-диметил-4,4′-диизоцианат-дифенилметан, 2,6′-диметил-4,4′-диизоцианат-дифенил, 3,3′-диметокси-4,4′-диизоцианат-дифенил, 1,4-антрацендиизоцианат, фенилендиизоцианат, 2,4,6-толилентриизоцианат, простой 2,4,4′-триизоцианат-дифениловый эфир, 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 1,10-декаметилендиизоцианат, 1,3-циклогексилендиизоцианат и 4,4′-метилен-бис(циклогексилизоцианат).

Кроме диизоцианатных соединений, к полиизоцианатам (с) также относятся, например, полиизоцианатные соединения, имеющие не менее трех изоцианатных групп, такие как трифенилметан-4,4′,4′′-триизоцианат, 1,3,5-триизоцианатобензол, 2,4,6-триизоцианатотолуол и 4,4′-диметилдифенилметан-2,2′,5,5′-тетраизоцианат; продукты присоединения, получаемые по реакции полиизоцианатных соединений с многоатомным спиртом, таким как этиленгликоль, пропиленгликоль, 1,4-бутиленгликоль, полиалкиленгликоль, триметилолпропан и гексантриол, при таком отношении, что изоцианатные группы в полиизоцианатном соединении являются избыточными по отношению к гидроксильным группам в многоатомном спирте; аддукты типа buret, такие как гексаметилендиизоцианат, изофорондиизоцианат, толилендиизоцианат, ксилилендиизоцианат, 4,4′-дифенилметандиизоцианат и 4,4′-метиленбис(циклогексилизоцианат); и аддукты типа изоцианурового кольца.

Полиизоцианатные ингредиенты (c) можно применять либо отдельно, либо в виде комбинации по меньшей мере двух из них.

Для получения вышеуказанной уретановой смолы (А), содержащей ненасыщенные группы, проводят реакцию полиизоцианатного ингредиента (с) с комбинацией вышеуказанного поликарбонатдиола (а) с бифункциональным эпоксиакрилатом или бифункциональным эпоксиметакрилатом (b), которые имеют две гидроксильные группы и две этиленово-ненасыщенные группы в каждой молекуле. Полученная таким образом уретановая смола (А), содержащая ненасыщенные группы, дает отвержденную композицию герметизирующего средства, демонстрирующую повышенную отверждаемость и имеющую хорошую физическую и механическую прочность и повышенный срок службы (свойства, приписываемые ингредиенту (b)) и имеющую низкую твердость и повышенную гибкость и повышенное удлинение при разрыве (свойства, приписываемые ингредиенту (а)).

Если полиизоцианатный ингредиент (с) реагирует только с бифункциональным эпоксиакрилатом или бифункциональным эпоксиметакрилатом (b), получаемая в результате уретановая смола, содержащая ненасыщенные группы, имеет высокую степень ненасыщенности. Поэтому уретановая смола, содержащая ненасыщенные группы, демонстрирует высокую отверждаемость, но получаемая в результате отвержденная композиция герметизирующего средства имеет высокую твердость и недостаточную гибкость и недостаточное удлинение при разрыве, и качество ее герметизации является неудовлетворительным.

Если полиизоцианатный ингредиент (с) реагирует только с поликарбонатдиолом (а), получаемая в результате уретановая смола не имеет ненасыщенных связей, происходящих из ингредиента (b), и поэтому такую уретановую смолу трудно отверждать облучением высокоактивным излучением.

Если вместо ингредиента (а) применяют диолы, отличные от поликарбонатдиола (а), или если вместо ингредиента (b) применяют бифункциональный эпокси(мет)акрилат, который не имеет двух гидроксильных групп, получаемая в результате смола демонстрирует тенденцию к ухудшению отверждаемости и дает отвержденную композицию герметизирующего средства с неудовлетворительным качеством герметизации.

Уретановая смола (А), содержащая ненасыщенные группы, имеет среднечисловую молекулярную массу в диапазоне от 1000 до 100000, предпочтительно, от 10000 до 50000 и степень ненасыщенности в диапазоне от 0,1 до 1 моль/кг, предпочтительно, от 0,1 до 0,5 моль/кг. Если уретановая смола (А) имеет среднечисловую молекулярную массу менее вышеуказанного диапазона, отвержденная композиция герметизирующего средства имеет тенденцию к нежелательно высокой твердости и неудовлетворительной гибкости и неудовлетворительному удлинению при разрыве. В отличие от этого, если уретановая смола (А) имеет среднечисловую молекулярную массу более вышеуказанного диапазона, кристаллизуемость и вязкость уретановой смолы являются нежелательно высокими и продукционная стабильность часто является неудовлетворительной. Если уретановая смола (А) имеет степень ненасыщенности менее вышеуказанного диапазона, отверждаемая композиция герметизирующего средства имеет неудовлетворительные отверждающие свойства, отвержденная пленка демонстрирует низкую плотность поперечной сшивки и отвержденная композиция герметизирующего средства имеет тенденцию к неудовлетворительной физической и механической прочности и недостаточному сроку службы. В отличие от этого, если уретановая смола (А) имеет степень ненасыщенности более вышеуказанного диапазона, отверждаемая композиция герметизирующего средства демонстрирует удовлетворительные отверждающие свойства, но отвержденная композиция герметизирующего средства имеет тенденцию к нежелательно высокой твердости и недостаточной гибкости и недостаточному удлинению при разрыве.

Под термином «степень ненасыщенности», используемым в настоящем документе, авторы настоящего изобретения подразумевают величину, выражаемую произведением «α×β», где α представляет собой количество (число молей) ингредиента (b), требующееся для производства 1 кг уретановой смолы, содержащей ненасыщенные группы, и β представляет собой число радикально полимеризуемых ненасыщенных связей, содержащихся в одной молекуле ингредиента (b).

Вышеуказанную уретановую смолу (А), содержащую ненасыщенные группы, получают, проводя реакцию вышеуказанных трех ингредиентов (a), (b) и (c).

Реакцию можно проводить в присутствии или в отсутствие растворителя. В качестве растворителя применяют органический растворитель. К органическим растворителям относятся химически неактивные растворители, которые, например, выбирают из углеводородов, кетонов, простых эфиров и сложных эфиров. После завершения реакции применяемый растворитель удаляют из произведенной уретановой смолы, содержащей ненасыщенные группы, например, посредством отгонки при пониженном давлении.

Мономер (мет)акриловой кислоты (В) можно применять в качестве растворителя.

Мономер (мет)акриловой кислоты (В) подробно описан ниже в настоящем документе, и в качестве его конкретных примеров можно назвать 2-этилгексил(мет)акрилат, (мет)акрилат, тетрагидрофурфурил(мет)акрилат и (мет)акрилат феноксидиэтиленгликоля. Эти мономеры (мет)акриловой кислоты можно применять либо отдельно, либо в виде комбинации не менее двух из них. Однако мономеры (мет)акриловой кислоты, имеющие в молекуле гидроксильную группу, нельзя применять в качестве растворителя, поскольку такие мономеры (мет)акриловой кислоты нежелательно реагируют с ингредиентами (с) на стадии проведения совместной реакции ингредиентов (a), (b) и (c) для получения уретановой смолы (А), содержащей ненасыщенные группы.

Ингредиенты (a), (b) и (c) могут прямо реагировать друг с другом без применения мономера (мет)акриловой кислоты (В) или органического растворителя для получения уретановой смолы (А), содержащей ненасыщенные группы.

Температура реакции обычно находится в диапазоне от 20 до 250°C, предпочтительно, от 50 до 150°C. Реакцию можно соответствующим образом проводить до исчезновения изоцианатного остатка. Время реакции обычно находится в диапазоне от 10 минут до 48 часов.

Вышеуказанную реакцию можно проводить в отсутствие катализатора. Однако, при желании, для стимулирования реакции можно применять катализатор из группы изоцианатов с гидроксильной группой. Можно применять традиционные катализаторы, но в качестве катализатора предпочтительно применяют аминные соединения и органические соединения цинка, поскольку эти соединения не оказывают существенного неблагоприятного воздействия на работу устройств с магнитными жесткими дисками. В качестве конкретных примеров аминного соединения можно назвать триэтиламин, диметилциклогексиламин, тетраметилэтилендиамин, пентаметилдипропилендиамин, тетраметилгуанидин, триэтилендиамин, N-метилморфолин, 1,2-диметилимидазол, диметиламиноэтанол, диметиламиноэтоксиэтанол, триэтиламиноэтилэтаноламин, (2-гидроксиэтил)морфолин-эфирамин, N-метилпиперазин, N,N′-диметилпиперазин и N-эндоэтиленпиперазин. В качестве конкретных примеров органических соединений цинка можно назвать 2-этилкапроат цинка, октеноат цинка, октилат цинка и нафтенат цинка.

Когда применяют катализатор, его количество обычно находится в диапазоне от 0,005 до 0,5 части по массе в расчете на 100 частей по массе общего количества ингредиентов (a), (b) и (c).

В процессе реакции ингредиентов (a), (b) и (c) можно добавлять ингибитор полимеризации в количестве, соответствующем предотвращению или минимизации полимеризации ненасыщенных групп в (мет)акриловом мономере.

Количество применяемых ингредиентов (a), (b) и (c) определяют в зависимости от степени ненасыщенности и среднечисловой молекулярной массы и других характеристик, которые требуются для уретановой смолы (А), содержащей ненасыщенные группы, но количество (a), (b) и (c), предпочтительно, составляет от 60 до 90% по массе, от 2,5 до 15% по массе и от 5 до 25% по массе, соответственно, в расчете на общее количество ингредиентов (a), (b) и (c).

Мономер сложного эфира (мет)акриловой кислоты (В) представляет собой радикально полимеризуемый мономер сложного эфира (мет)акриловой кислоты, имеющий спиртовой остаток, сложноэфирно связанный с (мет)акрилоильной группой, причем этот остаток представляет собой углеводородную группу (содержащую или не содержащую атом кислорода), имеющую от 1 до 20 атомов углерода и молекулярную массу не более 1000. Мономер монофункционального сложного эфира (мет)акриловой кислоты, имеющий одну (мет)акрилоильную группу, предпочтительно, применяют для получения отвержденной композиции герметизирующего средства, демонстрирующей значительно пониженную твердость и достаточную гибкость и достаточное удлинение при разрыве.

В качестве конкретных примеров мономера монофункционального сложного эфира (мет)акриловой кислоты можно назвать цепочечные (мет)акрилаты, такие как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, 1-этилгептил(мет)акрилат, нонил(мет)акрилат, изононил(мет)акрилат, 1-бутиламил(мет)акрилат, лаурил(мет)акрилат и октадецил(мет)акрилат; (мет)акрилаты, имеющие циклическую структуру, такие как изоборнил(мет)акрилат, циклогексил(мет)акрилат, тетрагидрофурфурил(мет)акрилат, фенокси(мет)акрилат, феноксиэтил(мет)акрилат, алкилфенокси(мет)акрилаты, алкилфеноксиэтил(мет)акрилаты, дициклопентил(мет)акрилат, дициклопентанил(мет)акрилат, (мет)акрилат феноксидиэтиленгликоля и (мет)акрилат нонилфеноксиполиэтиленгликоля; гидроксиалкил(мет)акрилаты, такие как гидроксиметил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 2-гидроксибутил(мет)акрилат, 4-гидроксибутил(мет)акрилат, 6-гидроксигексил(мет)акрилат, 8-гидроксиоктил(мет)акрилат и 2-гидроксилаурил(мет)акрилат; и моно(мет)акрилаты олиго- и поли-оксиалкиленгликолей, такие как моно(мет)акрилат диэтиленгликоля, моно(мет)акрилат триэтиленгликоля, моно(мет)акрилат полиэтиленгликоля, моно(мет)акрилат дипропиленгликоля, моно(мет)акрилат триметиленгликоля и моно(мет)акрилат полипропиленгликоля.

Из этих мономеров монофункциональных сложных эфиров (мет)акриловой кислоты предпочтительными являются тетрагидрофурфурил(мет)акрилат, (мет)акрилат феноксидиэтиленгликоля, нонил(мет)акрилат, изоборнил(мет)акрилат, (мет)акрилат нонилфеноксиполиэтиленгликоля, циклогексил(мет)акрилат и дициклопентанил(мет)акрилат.

Мономеры сложных эфиров (мет)акриловой кислоты можно применять по отдельности или в виде комбинации не менее двух из них.

Инициатор фотополимеризации (С) имеет функцию генерирования радикала после облучением светом, причем данный радикал инициирует радикальную полимеризацию уретановой смолы (А), содержащей ненасыщенные группы, и мономера сложного эфира (мет)акриловой кислоты (В). При условии, что инициатор фотополимеризации (С) обладает этой функцией, на него не накладываются конкретные ограничения, и можно применять традиционные инициаторы фотополимеризации.

В качестве конкретных примеров инициатора полимеризации можно назвать бензоин, метиловый эфир бензоина, этиловый эфир бензоина, изобутиловый эфир бензоина, диэтоксиацетофенон, 2-гидрокси-2-метил-1-фенилпропан-1-он, бензилдиметилкеталь, 1-гидроксициклогексилфенилкетон, 2-метил-2-морфолино-(4-тиометилфенил)пропан-1-он, 2-бензил-2-диметиламино-1-(4-морфолинофенил)бутанон, 2,4,6-триметилбензоил-дифенилфосфиноксид, 2,4,6-триметилбензоилфенил-этоксифосфиноксид, бензофенон, метил-о-бензоилбензоат, гидроксибензофенон, 2-изопропилтиоксантон, 2,4-диметилтиоксантон, 2,4-диэтилтиоксантон, 2,4-дихлортиоксантон, 2,4,6-трис(трихлорметил)-8-триазин, 2-метил-4,6-бис(трихлорметил)-8-триазин, 2-(4-метоксифенил)-4,6-бис(трихлорметил)-8-триазин, ареновые комплексы железа и титаноценовые соединения.

Эти инициаторы фотополимеризации можно применять либо отдельно, либо в виде комбинации не менее двух из них.

Отношение вышеуказанных ингредиентов (A), (B) и (C), в расчете на общее количество ингредиентов (A), (B) и (C), предпочтительно, является следующим. Уретановая смола (А), содержащая ненасыщенные группы, - от 10 до 90% по массе, мономер сложного эфира (мет)акриловой кислоты - от 10 до 90% по массе и инициатор фотополимеризации - от 0,1 до 10% по массе.

Когда количество уретановой смолы (А), содержащей ненасыщенные группы, превышает 90% по массе, композиция герметизирующего средства демонстрирует тенденцию к избыточно высокой вязкости, и рабочие характеристики, такие как операция покрытия приклеиваемой детали композицией герметизирующего средства посредством дозатора или других аппликаторов, часто становятся трудновыполнимыми. В отличие от этого, когда количество уретановой смолы (А), содержащей ненасыщенные группы, составляет менее 10% по массе, отвержденная композиция герметизирующего средства проявляет тенденцию к нежелательно высокой твердости и неудовлетворительной гибкости и неудовлетворительному удлинению при разрыве.

Когда количество мономера сложного эфира (мет)акриловой кислоты (В) составляет более 90% по массе, отвержденная композиция герметизирующего средства демонстрирует тенденцию к нежелательно высокой твердости и неудовлетворительной гибкости и неудовлетворительному удлинению при разрыве. В отличие от этого, когда количество мономера сложного эфира (мет)акриловой кислоты (В) составляет менее 10% по массе, композиция герметизирующего средства имеет избыточно высокую вязкость, и рабочие характеристики, такие как операция покрытия приклеиваемой детали композицией герметизирующего средства посредством дозатора или других аппликаторов, часто становятся трудновыполнимыми.

Когда количество инициатора фотополимеризации (С) составляет более 10% по массе, композиция герметизирующего средства демонстрирует тенденцию к неудовлетворительной стабильности при хранении, отвержденная композиция герметизирующего средства демонстрирует тенденцию к неудовлетворительным физическим свойствам, а происходящее выделение газа неблагоприятно влияет на прецизионные качества электронных деталей и устройств, таких как устройство с магнитным жестким диском. В отличие от этого, когда количество инициатора полимеризации (С) составляет менее 0,1% по массе, снижается отверждаемость смолы посредством облучения высокоактивным излучением.

Если желательно, в композицию герметизирующего средства согласно настоящему изобретению можно включать наполнитель (D), предпочтительно, в количестве от 0,1 до 10 частей по массе в расчете на 100 частей по массе общего количества ингредиентов (А), (В) и (С). В качестве наполнителя (D) можно применять неорганические наполнители и органические наполнители, которые традиционно применяют для большинства композиций отверждаемых смол. Предпочтительно, наполнитель имеет форму тонких частиц. Неорганический наполнитель включает в себя, например, кремнезем, тонко измельченный кварц, карбонат кальция, слюду, тальк, диоксид титана, силикат алюминия, метасиликат кальция, сульфат кальция, сульфат бария, оксид цинка и стекловолокно. Органический носитель включает в себя тонкие частицы синтетических смол, таких как, например, акриловая смола, стирольная смола, фенольная смола, силиконовая смола и уретановая смола. Частицы тонкого наполнителя, предпочтительно, имеют средний диаметр первичных частиц в диапазоне от 1 нм до 20 мкм. Наполнитель можно применять либо отдельно, либо в виде комбинации не менее двух из них.

При необходимости, можно соответствующим образом применять такие добавки, как ингибитор полимеризации, теплостабилизатор, светостабилизатор, антиоксидант, средство, придающее адгезивность, диспергирующее средство, выравнивающее средство, пигмент, краситель, инициатор термической полимеризации и пластификатор, при условии, что не оказывается неблагоприятное влияние на эффект настоящего изобретения.

Способ получения композиции герметизирующего средства, отверждаемой высокоактивным излучением, согласно настоящему изобретению конкретно не ограничен, и можно применять традиционные способы. Например, композицию герметизирующего средства можно получать посредством совместного замешивания вышеуказанных ингредиентов (A), (B) и (C) или ингредиентов (A), (B), (C) и (D) с добавлением необязательных ингредиентов, применяя замешивание с контролем температуры или средства смешивания, такие как, например, одношнековый экструдер, двушнековый экструдер, планетарный смеситель, двухосный экструдер, двухосный смеситель и мешалку с большими сдвиговыми усилиями. Если мономер сложного эфира (мет)акриловой кислоты (В) применяют в качестве растворителя для получения уретановой смолы, содержащей ненасыщенные группы, реакционную смесь можно применять в виде смеси ингредиентов (A) и (B).

Лучи с активной энергией, применяемые для отверждения композиции герметизирующего средства, отверждаемой высокоактивным излучением, согласно настоящему изобретению конкретно не ограничены, и в качестве их конкретных примеров можно назвать ультрафиолетовые лучи, видимый свет и лазеры, включая ближние инфракрасные лучи, лазер видимого света и лазер ультрафиолетовых лучей. Доза облучения обычно находится в диапазоне от 0,2 до 15000 мДж/см2, предпочтительно, от 1 до 10000 мДж/см2.

Деталь с герметизирующим слоем, такую как деталь с герметизирующим слоем, используемую в блоке магнитного жесткого диска, получают, нанося на деталь композицию герметизирующего средства, отверждаемую высокоактивным излучением, согласно настоящему изобретению и затем облучая композицию герметизирующего средства, нанесенную таким образом, высокоактивным излучением, тем самым отверждая композицию герметизирующего средства. Нанесение композиции герметизирующего средства на деталь можно проводить посредством традиционной процедуры. Лучи с активной энергией, применяемые для отверждения, конкретно не ограничены, как указано выше, и они включают в себя, например, ультрафиолетовые лучи, видимый свет и лазеры, включая ближние инфракрасные лучи, лазер видимого света и ультрафиолетовый лазер. Доза облучения обычно находится в диапазоне от 0,2 до 15000 мДж/см2, предпочтительно, от 1 до 10000 мДж/см2.

ПРИМЕРЫ

Настоящее изобретение далее будет описано конкретно посредством следующих примеров.

Свойства отверждаемых композиций герметизирующего средства и отвержденных композиций герметизирующего средства оценивали способами, описанными в следующих ниже пунктах (1)-(7) программы испытаний, результаты оценки показаны ниже в таблице 1 и таблице 2.

Образцы, применяемые для оценки, получали следующим образом.

Для образцов, предназначенных для оценки отвержденных композиций герметизирующего средства по пунктам (2)-(5) программы испытаний, каждую из композиций, полученную в примерах и сравнительных примерах, наносили на пластину кварцевого стекла и затем на нее последовательно помещали прокладку толщиной 2 мм и кварцевую пластину. Составленный продукт облучали ультрафиолетовыми лучами при дозе 2000 мДж/см2, получая отвержденную композицию герметизирующего средства.

Для образцов, предназначенных для оценки отвержденных композиций герметизирующего средства по пунктам (6) и (7) программы испытаний, удаляли смазку с металлической пластины, применяемой в качестве пылезащитной крышки, предоставленной в блоке магнитного жесткого диска, имеющей размер 102×146 мм, и затем на периферии этой металлической пластины формировали уплотнительную прокладку. То есть каждую из композиций, полученных в примерах и сравнительных примерах, наносили на периферию металлической пластины 4 через подающую трубку 2 и дозатор 3, используя роботизированный аппликатор, предоставляемый с контрольным устройством 1 роботизированного привода перемещения по осям X-Y-Z, как проиллюстрировано на фиг.1, для образования уплотняющей прокладки 5, как проиллюстрировано на фиг.2. Композицию, нанесенную для уплотняющей прокладки, облучали ультрафиолетовыми лучами при дозе 2000 мДж/см2, получая пылезащитную крышку с уплотняющей прокладкой 5 из отвержденной композиции герметизирующего средства, как проиллюстрировано на фиг.2.

(1) Характеристики отверждения

Каждую из композиций, полученную в примерах и сравнительных примерах, наносили на пластину кварцевого стекла и формировали покрытие из данной композиции, имеющее толщину приблизительно 100 мкм, применяя аппликатор, и затем покрытие из данной композиции обучали ультрафиолетовыми лучами при дозе 2000 мДж/см2. Проверяли ощущение при прикосновении к поверхности образца для оценки характеристик отверждения. Результаты оценки выражали согласно следующим трем градациям.

Приемлемо (A): липкость не наблюдали.

Среднее состояние (M): наблюдали слабую липкость.

Неприемлемо (U): наблюдали явную липкость.

(2) Твердость

Твердость по Шору А измеряли согласно JIS K 6253. Оценку результатов выражали согласно следующим двум градациям.

Приемлемо (A): Твердость по Шору А составляла от 15 до 45.

Неприемлемо (U): Твердость по Шору А была более 45.

Твердость по Шору А в диапазоне от 15 до 45 является подходящей для отвержденной композиции герметизирующего средства.

(3) Удлинение при разрыве

Удлинение при разрыве измеряли согласно JIS K 6251. Оценку результатов выражали согласно следующим трем градациям.

Приемлемо (A): удлинение при разрыве не менее 200%.

Среднее состояние (M): удлинение при разрыве от 100% до 200%.

Неприемлемо (U): удлинение при разрыве не более 100%.

Чем больше удлинение при разрыве отвержденной композиции герметизирующего средства, тем более превосходными являются ее герметизирующие свойства.

(4) Прочность на растяжение

Прочность на растяжение измеряли согласно JIS K 6251. Численные значения прочности на растяжение показаны в таблицах 1 и 2. Чем больше значение прочности на растяжение, тем более превосходной является отвержденная композиция герметизирующего средства.

(5) Прочность на разрыв

Прочность на разрыв измеряли согласно JIS K 6252. Численные значения прочности на разрыв показаны в таблицах 1 и 2. Чем больше значение прочности на разрыв, тем более превосходной является отвержденная композиция герметизирующего средства.

(6) Воздухонепроницаемость

Воздухонепроницаемость уплотняющих прокладок оценивали, как проиллюстрировано на фиг.3, применяя испытательное приспособление, помещенное в камеру термостата, поддерживаемую при 25°С. То есть металлическую пластину 4, имеющую уплотняющую прокладку 5 на ее периферии, с помощью фиксатора (не показан) укрепляли на воздухонепроницаемом основании 6 приспособления для испытания герметичности, так чтобы уплотняющая прокладка 5 контактировала с верхней поверхностью основания 6 испытательного приспособления. В закрытое пространство между нижней поверхностью металлической пластины 4 и верхней поверхностью основания 6 через подающую трубку 7 нагнетали воздух, и когда внутреннее давление в закрытом пространстве достигало давления, равного 30 мм по водяному манометру, нагнетание воздуха прекращали. По истечении десяти минут водяным манометром 8 измеряли внутреннее давление.

Когда измеренное давление составляло 30 мм по водяному манометру, воздухонепроницаемость выражали как приемлемую (А). Когда измеренное давление уменьшалось даже лишь в очень слабой степени от 30 мм по водяному манометру, воздухонепроницаемость выражали как неприемлемую (U).

(7) Срок службы

Металлическую пластину 4, имеющую уплотняющую прокладку 5 на ее периферии, оставляли стоять в воздушной атмосфере, поддерживаемой при температуре 40°С и относительной влажности 90%, в течение 500 часов в состоянии, при котором уплотняющая прокладка была на верхней стороне металлической пластины. После этого металлическую пластину с уплотняющей прокладкой на 1 час помещали в термостат, поддерживаемый при 25°С. Затем оценивали воздухонепроницаемость посредством способа, указанного выше в пункте (6) программы испытаний. Оценку результатов испытания воздухонепроницаемости выражали по тем же двум градациям, т.е. «приемлемо» (А) и «неприемлемо» (U).

Пример 1

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 341 г поликарбонатдиола в качестве ингредиента (a), полученного с использованием 1,5-пентандиола и 1,6-гександиола («PDCL T-5652», доступно у Asahi Kasei Chemicals Corporation; среднечисловая молекулярная масса: 2000), 17 г продукта соединения акриловой кислоты с диглицидиловым простым эфиром 1,6-гександиола в качестве ингредиента (b) («Ripoxy SP-16LDA», доступно у Showa Denko K.K.) и 43 г изофорондиизоцианата в качестве ингредиента (c). Кроме того, в качестве ингредиента (B) добавляли 377 г тетрагидрофурфурилакрилата в качестве разбавителя. Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0,23 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 2

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 348 г поликарбонатдиола в качестве ингредиента (a), полученного с использованием 1,5-пентандиола и 1,6-гександиола («PDCL T-5652», доступно у Asahi Kasei Chemicals Corporation; среднечисловая молекулярная масса: 2000), 11 г продукта соединения акриловой кислоты с диглицидиловым простым эфиром 1,6-гександиола в качестве ингредиента (b) («Ripoxy SP-16LDA», доступно у Showa Denko K. K.) и 42 г изофорондиизоцианата в качестве ингредиента (c). Кроме того, в качестве ингредиента (B) добавляли 377 г тетрагидрофурфурилакрилата в качестве разбавителя. Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0,11 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 3

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 341 г поликарбонатдиола в качестве ингредиента (a), полученного с использованием 1,6-гександиола («Nippolan N-980R», доступно у Nippon Polyurethane Industry Co., Ltd.; среднечисловая молекулярная масса: 2000), 17 г продукта соединения акриловой кислоты с диглицидиловым простым эфиром 1,6-гександиола в качестве ингредиента (b) («Ripoxy SP-16LDA», доступно у Showa Denko K.K.) и 43 г изофорондиизоцианата в качестве ингредиента (c). Кроме того, в качестве разбавителя добавляли 401 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0,23 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 4

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 348 г поликарбонатдиола в качестве ингредиента (a), полученного с использованием 1,5-пентандиола и 1,6-гександиола («PDCL T-5652», доступно у Asahi Kasei Chemicals Corporation; среднечисловая молекулярная масса: 2000), 11 г продукта соединения акриловой кислоты с диглицидиловым простым эфиром пропиленгликоля в качестве ингредиента (b) («Epoxyester 70PA», доступно у Kyoei Kagaku Kogyo K.K) и 42 г изофорондиизоцианата в качестве ингредиента (c). Кроме того, в качестве разбавителя добавляли 377 г тетрагидрофурфурилакрилата в качестве ингредиента (В). Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0,11 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (В) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 5

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 278 г поликарбонатдиола в качестве ингредиента (a), полученного с использованием 1,5-пентандиола и 1,6-гександиола («PDCL T-5650J», доступно у Asahi Kasei Chemicals Corporation; среднечисловая молекулярная масса: 800), 34 г продукта соединения акриловой кислоты с диглицидиловым простым эфиром 1,6-гександиола в качестве ингредиента (b) («Ripoxy SP-16LDA», доступно у Showa Denko K. K.) и 88 г изофорондиизоцианата в качестве ингредиента (c). Кроме того, в качестве разбавителя добавляли 376 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом, получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 17000, и степень ненасыщенности, равную 0,47 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 6

Проводили такие же процедуры, как описано в примере 1, но вместо тетрагидрофурфурилакрилата в качестве ингредиента (B) применяли акрилат феноксидиэтиленгликоля при всех остальных условиях, остававшихся такими же.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0,23 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 7

Проводили такие же процедуры, как описано в примере 1, но вместо 377 г тетрагидрофурфурилакрилата в качестве ингредиента (B) применяли смесь 188,5 г тетрагидрофурфурилакрилата и 188,5 г акрилата феноксидиэтиленгликоля при всех остальных условиях, остававшихся такими же.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0,23 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 8

В планетарный смеситель емкостью два литра загружали 600 г такой же композиции герметизирующего средства, отверждаемой высокоактивным излучением, какую получали в примере 1, и 48 г порошка кремнезема («Aerosil 200», доступно у Nippon Aerosil Co., Ltd.) в качестве ингредиента (D). Содержимое перемешивали при 60°C в течение приблизительно 6 часов для получения композиции герметизирующего средства, отверждаемой высокоактивным излучением, состоявшей из 100 частей по массе суммы ингредиентов (A), (B) и (C) и 8 частей по массе наполнителя (ингредиент (D)).

Сравнительный пример 1

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 341 г поликапролактондиола («PCL-220N», доступно у Daicel Chemical Industries, Ltd.; среднечисловая молекулярная масса: 2000) в качестве ингредиента (a) вместо поликарбонатдиола, 17 г продукта соединения акриловой кислоты с диглицидиловым простым эфиром 1,6-гександиола в качестве ингредиента (b) («Ripoxy SP-16LDA», доступно у Showa Denko K.K.) и 43 г изофорондиизоцианата в качестве ингредиента (c). Кроме того, в качестве разбавителя добавляли 377 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.), с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0,23 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Сравнительный пример 2

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 280,2 г продукта соединения акриловой кислоты с диглицидиловым простым эфиром 1,6-гександиола в качестве ингредиента (b) («Ripoxy SP-16LDA», доступно у Showa Denko K.K.) и 120 г изофорондиизоцианата в качестве ингредиента (c). Поликарбонатдиол в качестве ингредиента (a) не применяли. Кроме того, в качестве разбавителя к содержимому добавляли 376,2 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, имеющей среднечисловую молекулярную массу, равную 4000, и степень ненасыщенности, равную 3,8 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Сравнительный пример 3

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 360 г поликарбонатдиола в качестве ингредиента (a), полученного с использованием 1,5-пентандиола и 1,6-гександиола («PDCL T-5652», доступно у Asahi Kasei Chemicals Corporation; среднечисловая молекулярная масса: 2000) и 40 г изофорондиизоцианата в качестве ингредиента (c). Бифункциональный эпокси(мет)акрилат, имеющий две гидроксильные группы и две этиленово-ненасыщенные группы в молекуле, в качестве ингредиента (b) не применяли. Кроме того, в качестве разбавителя добавляли 376 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, не содержащей ненасыщенных групп, имеющей среднечисловую молекулярную массу, равную 30000, и степень ненасыщенности, равную 0 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Сравнительный пример 4

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 325 г поликарбонатдиола в качестве ингредиента (a), полученного с использованием 1,5-пентандиола и 1,6-гександиола («PDCL T-5652», доступно у Asahi Kasei Chemicals Corporation; среднечисловая молекулярная масса: 2000), 25 г продукта соединения акриловой кислоты с глицидилметакрилатом («NK Ester 701A», доступно у Shin-Nakamura Chemical Co., Ltd.) вместо ингредиента (b) и 50 г изофорондиизоцианата в качестве ингредиента (c). Кроме того, в качестве разбавителя добавляли 376 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Содержимое перемешивали при 70°C в течение приблизительно 48 часов, когда ингредиенты реагировали друг с другом. Завершение реакции подтверждали по исчезновению остатка изоцианата посредством спектроскопического анализа поглощения в инфракрасном диапазоне.

После завершения реакции, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием в течение 30 минут для полного растворения всего содержимого.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретановой смолы, содержащей ненасыщенные группы, в качестве ингредиента (A), имеющей среднечисловую молекулярную массу, равную 15000, и степень ненасыщенности, равную 0,56 моль/кг, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Сравнительный пример 5

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 400 г уретан-акрилатного олигомера («Kayarad UX-3301», доступно у Nippon Kayaku Co., Ltd.; среднечисловая молекулярная масса: 6200) вместо ингредиента (A) и 376 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Кроме того, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием при 60°C в течение одного часа для полного растворения всего содержимого с получением однородного раствора.

Таким образом получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретан-акрилатного олигомера, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Сравнительный пример 6

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 400 г уретан-акрилатного олигомера («Kayarad UX-3204», доступно у Nippon Kayaku Co., Ltd.; среднечисловая молекулярная масса: 9200) вместо ингредиента (A) и 376 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Кроме того, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием при 60°C в течение одного часа для полного растворения всего содержимого с получением однородного раствора.

Таким образом, получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретан-акрилатного олигомера, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Сравнительный пример 7

В четырехгорлую колбу объемом один литр, оснащенную термометром, охлаждающей трубкой и мешалкой, загружали 400 г уретан-акрилатного олигомера («UA-344PZ-A», доступно у Shin-Nakamura Chemical Co., Ltd.; среднечисловая молекулярная масса: 13000) вместо ингредиента (A) и 376 г тетрагидрофурфурилакрилата в качестве ингредиента (B). Кроме того, добавляли 24 г инициатора фотополимеризации в качестве ингредиента (C) («Irgacure 184», доступно у Ciba Speciality Chemicals Inc.) с последующим перемешиванием при 60°C в течение одного часа для полного растворения всего содержимого с получением однородного раствора.

Таким образом, получали отверждаемую активной энергией композицию герметизирующего средства, которая состояла из 50% по массе уретан-акрилатного олигомера, 47% по массе мономера сложного эфира (мет)акриловой кислоты в качестве ингредиента (B) и 3% по массе инициатора фотополимеризации в качестве ингредиента (C).

Пример 9

Удаляли смазку с металлической пластины, применяемой в качестве пылезащитной крышки, предоставленной в блоке магнитного жесткого диска, имеющей размер 102Ч146 мм, и затем на периферии этой металлической пластины формировали уплотнительную прокладку. То есть композицию герметизирующего средства, отверждаемую высокоактивным излучением, полученную в примере 1, наносили на периферию металлической пластины 4 через дозатор 3, применяя роботизированный аппликатор, как проиллюстрировано на фиг.1. Композицию для уплотнительной прокладки, облучали ультрафиолетовыми лучами при дозе 2000 мДж/см2, получая пылезащитную крышку с уплотнительной прокладкой 5 из отвержденной композиции герметизирующего средства, как проиллюстрировано на фиг.2.

Уплотнительная прокладка 5, образованная на периферии металлической пластины 4, как проиллюстрировано на фиг.2, имела ширину 2 мм (на которой уплотнительная прокладка была в контакте с металлической пластиной) и высоту 1 мм от поверхности металлической пластины 4. Композицию герметизирующего средства для уплотнительной прокладки отверждали посредством облучения ультрафиолетовыми лучами, и уплотнительная прокладка имела поперечное сечение приблизительно полукруглой формы.

Прокладку прочно закрепляли в предопределенном положении одновременно с формовкой и таким образом ее можно изготавливать легко и эффективно.

Как видно из свойств отвержденной композиции герметизирующего средства, как оценено и выражено в таблице 1, пылезащитная крышка, имеющая уплотнительную прокладку, пригодна в качестве детали с герметизирующим слоем, предоставляемой в контейнере электронной детали, предназначенном для содержания прецизионного элемента электронной схемы или прецизионной электронной детали, таких, как, например, устройство магнитного жесткого диска.

Применимость в производственных условиях

Композиция герметизирующего средства, отверждаемая высокоактивным излучением, согласно настоящему изобретению демонстрирует высокую эффективность отверждения при облучении высокоактивным излучением и дает отвержденный продукт, имеющий низкую твердость и повышенную гибкость и повышенное удлинение при разрыве и имеющий улучшенную физическую и механическую прочность и повышенный срок службы.

С использованием вышеуказанных характеристик, композиция герметизирующего средства, отверждаемая высокоактивным излучением, подходит для герметизации контейнера электронной детали для содержания прецизионного элемента электронной схемы или прецизионной электронной детали, для которых требуется высокая надежность. Композиция герметизирующего средства особенно подходит для уплотнительной прокладки блока магнитного жесткого диска (HDD), применяемого в качестве запоминающего устройства, такого, как например, компьютер.

Изобретение относится к композиции герметизирующего средства, отверждаемой высокоактивным излучением, и к детали, предоставляемой с герметизирующим слоем, состоящим из отвержденного продукта композиции герметизирующего средства. Композиция включает (А) уретановую смолу, содержащую ненасыщенные группы, имеющую среднечисловую молекулярную массу, равную 1000-100000, и степень ненасыщенности, равную 0,1-1 моль/кг, (B) тетрагидрофурфурил(мет)-акрилат и (C) инициатор фотополимеризации. Уретановую смолу (A) получают посредством реакции (a) поликарбонатдиола, имеющего среднечисловую молекулярную массу, равную 500-3000, (b) бифункционального эпоксиакрилата или бифункционального эпоксиметакрилата, причем указанные эпоксиакрилат и эпоксиметакрилат имеют две гидроксильные группы и две этиленово-ненасыщенные группы в каждой молекуле, и (с) полиизоцианата. Композиция герметизирующего средства демонстрирует высокую эффективность отверждения и дает отвержденный продукт, имеющий низкую твердость, повышенную гибкость, повышенное удлинение при разрыве, улучшенную физическую и механическую прочность и повышенный срок службы. 2 н. и 6 з.п. ф-лы, 3 ил., 2 табл., 9 пр.

1. Композиция герметизирующего средства, отверждаемая высокоактивным излучением, отличающаяся тем, что она содержит:

(A) уретановую смолу, содержащую ненасыщенные группы, имеющую среднечисловую молекулярную массу в диапазоне от 1000 до 100000 и степень ненасыщенности в диапазоне от 0,1 до 1 моль/кг, которую получают посредством реакции (а) поликарбонатдиола, имеющего среднечисловую молекулярную массу в диапазоне от 500 до 3000, (b) бифункционального эпоксиакрилата или бифункционального эпоксиметакрилата, причем указанные эпоксиакрилат и эпоксиметакрилат имеют две гидроксильные группы и две этиленово-ненасыщенные группы в каждой молекуле, и (с) полиизоцианата;

(B) тетрагидрофурфурил(мет)акрилат; и

(C) инициатор фотополимеризации,

причем количества ингредиентов (А), (В) и (С) составляют от 10 до 89,9% по массе, от 10 до 89,9% по массе и от 0,1 до 10% по массе, соответственно, в расчете на общую массу ингредиентов (А), (В) и (С).

2. Композиция герметизирующего средства, отверждаемая высокоактивным излучением, по п.1, которая дополнительно содержит:

(D) наполнитель в количестве от 0,1 до 10 частей по массе в расчете на 100 частей по массе общего количества ингредиентов (А), (В) и (С).

3. Композиция герметизирующего средства, отверждаемая высокоактивным излучением, по п.1 или 2, где уретановую смолу (А), содержащую ненасыщенные группы, получают посредством взаимодействия 60-90% по массе ингредиента (а), 2,5-15% по массе ингредиента (b) и 5-25% по массе ингредиента (с), в расчете на общую массу ингредиентов (а), (b) и (с).

4. Композиция герметизирующего средства, отверждаемая высокоактивным излучением, по п.1 или 2, где поликарбонатдиол (а) является соединением, представленным следующей формулой (а-1):

где 1, m и n представляют собой целые числа, выбранные так, что поликарбонатдиол (а) имеет среднечисловую молекулярную массу в диапазоне от 500 до 3000.

5. Композиция герметизирующего средства, отверждаемая высокоактивным излучением, по п.1 или 2, где бифункциональный эпоксиакрилат или бифункциональный эпоксиметакрилат (b) является бифункциональным эпоксиакрилатом, представленным следующей формулой (b-1) или соответствующим ему бифункциональным метакрилатом соответственно:

где p представляет собой целое число от 2 до 6.

6. Композиция герметизирующего средства, отверждаемая высокоактивным излучением, по п.1 или 2, где полиизоцианат (с) представляет собой диизоцианатное соединение, выбранное из группы, состоящей из алифатических диизоцианатных соединений, алициклических диизоцианатных соединений и ароматических диизоцианатных соединений.

7. Деталь, содержащая герметизирующий слой, который получают, нанося на деталь композицию герметизирующего средства, отверждаемую высокоактивным излучением, по одному из пп.1-6, и затем облучая композицию герметизирующего средства, нанесенную таким образом, высокоактивным излучением, тем самым отверждая покрытие.

8. Деталь, содержащая герметизирующий слой, по п.7, которой оснащают контейнер электронной детали для содержания прецизионного элемента электронной схемы или прецизионной электронной детали.

| US 5945463 A1, 31.08.1999 | |||

| JP 2008127475 A1, 05.06.2008 | |||

| JP 2005060465 A1, 10.03.2005 | |||

| JP 2007314779 A1, 06.12.2007 | |||

| Герметизирующая композиция | 1990 |

|

SU1776268A3 |

| JP 2004035715 A1, 05.02.2004. | |||

Авторы

Даты

2014-01-27—Публикация

2009-06-17—Подача