Настоящее изобретение относится к полимерной композиции для нанесения покрытия на электрические провода, конкретнее на питающие провода, телефонные провода, провода для соединения между электронным оборудованием или внутри электронного оборудования и тому подобное.

Полиэтилен (PE), который обладает превосходными электрическими характеристиками и передающими характеристиками, используется в питающих проводах, электрических проводах, кабелях телефонных линий, проводах для соединения между электронным оборудованием или внутри электронного оборудования, автомобильной проводке и тому подобном в качестве изолятора, а PE и поливинилхлорид (PVC) применяются во внешней оболочке. В телевизионных проводящих проводах и тому подобном во внешней оболочке используются PE-покрытия или резина.

Кроме того, PVC, полиэтилентерефталат (PET), сшитый PE и тому подобное широко используются в покрытиях автомобильной проводки; смотри нерассмотренную опубликованную заявку на патент Японии № 2001-312925, нерассмотренную опубликованную заявку на патент Японии № 2005-187595, нерассмотренную опубликованную заявку на патент Японии № 2006-348137 и нерассмотренную опубликованную заявку на патент Японии № 2007-45952. Кроме того, раскрыты примеры использования отверждаемых излучением смол для покрытий проводов (смотри нерассмотренную опубликованную заявку на патент Японии № 2008-251435).

Однако в случае традиционных материалов для покрытий проводов существуют ситуации, когда производственная эффективность для слоя покрытия и адгезия с центральным проводником являются недостаточными, несмотря на то что существует строгое требование в отношении прочности для защитного материала. Было бы желательно предоставить полимерную композицию для покрытий проводов, которая обладает превосходной адгезией с центральным проводником, а также имеющую хорошую производственную эффективность для слоя покрытия и достаточную прочность, особенно высокое значение полного удлинения.

Таким образом, авторы настоящего изобретения сосредоточили внимание на отверждаемых излучением полимерных композициях на основе уретанового (мет)акрилата, чтобы разработать материалы для покрытия проводов с целью замены традиционных PVC и PE. В результате различных исследований авторы обнаружили, что материал для покрытия проводов, имеющий хорошее сцепление с центральным проводником, может быть получен даже при том, что производственная эффективность для слоя покрытия является хорошей и имеется достаточная прочность, если использовано сочетание уретанового (мет)акрилата с особой структурой, соединения, имеющего циклическую структуру и одну этиленненасыщенную группу, и особого соединения, имеющего структуру эфира фосфорной кислоты, и пришли к настоящему изобретению.

Другими словами, настоящее изобретение предоставляет отверждаемую излучением полимерную композицию для покрытия проводов, которая включает следующие ингредиенты (A), (B) и (D):

(A) уретановый (мет)акрилат, имеющий две или более структурные части, производные от алифатического полиола,

(B) соединение, имеющее циклическую структуру и одну этиленненасыщенную группу,

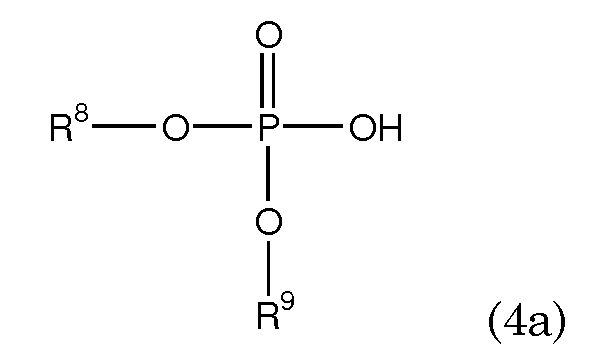

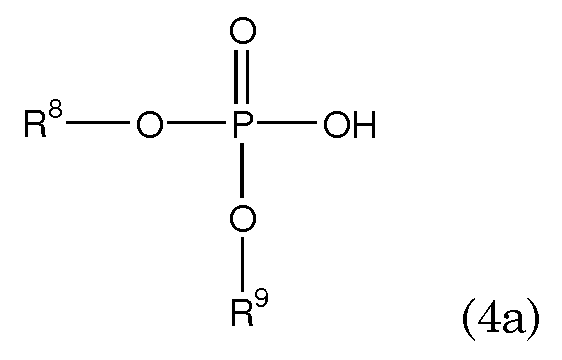

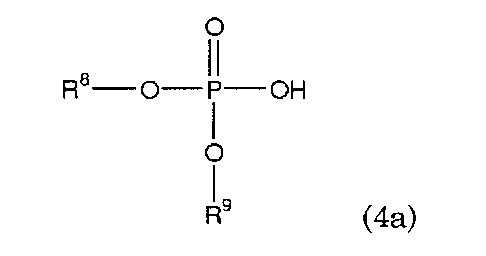

(D) соединение, представленное следующей формулой (4a)

в которой R8 представляет собой моновалентную органическую группу, имеющую этиленненасыщенную группу, и R9 представляет собой атом водорода или моновалентную органическую группу, которая может иметь этиленненасыщенную группу.

В настоящем изобретении слой покрытия проводов (может быть также просто назван слоем покрытия) представляет собой слой полимерного покрытия, использованного поверх провода. Если он представляет собой слой полимерного покрытия, расположенный снаружи центрального проводника, образованного металлическим проводом, таким как медь или алюминий, на него не накладываются особые ограничения. Он типично включает изолирующий слой в случае изолированного провода, имеющего изолирующий слой, который покрывает центральный проводник, слой оболочки в случае кабеля, который покрывает единственный или множество изолированных проводов со слоем оболочки, слой оболочки, расположенный снаружи защитного слоя кабеля, имеющего защитный слой, и тому подобное. Кроме того, материал покрытия проводов представляет собой полимерную композицию, используемую в производстве слоя покрытия проводов.

Если используется композиция настоящего изобретения, слой покрытия проводов, обладающий превосходной прочностью (конкретно прочностью, показываемой полным удлинением) и термостойкостью, может быть сформирован просто и равномерно действием излучения, такого как ультрафиолетовое излучение. Сцепление данного защитного слоя с центральным проводником превосходно и слой покрытия проводов может быть эффективно произведен. Поскольку провод, имеющий достаточную прочность даже с тонким слоем покрытия, может быть получен путем использования материала для нанесения отверждаемого излучением покрытия на провода по настоящему изобретению, он особенно подходит для применения в питающих проводах, например в обмотке электродвигателя и другой силовой проводке.

Ниже будут описаны различные ингредиенты, составляющие композицию настоящего изобретения.

Уретановый (мет)акрилат, который представляет собой ингредиент (A) настоящего изобретения, представляет собой уретановый (мет)акрилат, имеющий две или более структурные части, производные от алифатического полиола. Ингредиент (A) предпочтительно имеет структуру, представленную следующей формулой (α).

HA-(DI-aPOL-)m-DI-HA (α),

в которой aPOL представляет собой структурную часть, производную от алифатического полиола, DI - структуру, производную от диизоцианата, и HA - структуру, производную от (мет)акрилата, содержащего гидроксильную группу, m равно 2 или более и предпочтительно от 2 до 3.

Поскольку уретановый (мет)акрилат ингредиента (A) имеет две или более структурные части, производные от полиола, расстояние (расстояние между точками сшивки) от точки сшивки до точки сшивки увеличивается в ходе отверждения, поскольку расстояние между (мет)акрилатными группами, которые являются терминальными в обеих молекулах уретанового (мет)акрилата, больше чем в уретановом (мет)акрилате, имеющем одну структурную часть, производную от полиола с той же молекулярной массой. Может быть сформирован слой покрытия проводов с превосходной стойкостью к внешним напряжениям с большим полным удлинением. Кроме того, поскольку число уретановых связей в молекуле больше в случае ингредиента (A), чем в случае уретанового (мет)акрилата, имеющего одну частичную структуру, производную от полиола, который имеет удвоенную молекулярную массу полиола, использованного в ингредиенте (A), плотность сформированных водородных связей в отвержденном материале может быть увеличена. Может быть сформирован слой покрытия проводов с превосходной адгезией с центральным проводником в дополнение к способности формирования слоя покрытия проводов, который имеет большое значение полного удлинения, является превосходным по стойкости к внешнему напряжению и имеет превосходную термостойкость.

Уретановый (мет)акрилат, который представляет собой ингредиент (A), может быть получен взаимодействием (a) алифатического полиола, (b) полиизоцианата и (c) (мет)акрилата, содержащего гидроксильную группу.

Алифатический полиол (a) имеет алифатическую структуру и при условии, что он имеет алифатическую структуру, он не ограничен конкретно алифатическим диолом, примеры включают полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль, полигексаметиленгликоль или алифатические простые полиэфирполиолы, полученные сополимеризацией с раскрытием цикла двух или более полимеризуемых ионами циклических соединений и тому подобное. Примеры полимеризуемых ионами циклических соединений, упомянутых выше, включают этиленоксид, пропиленоксид, бутен-1-оксид, изобутеноксид, тетрагидрофуран, 2-метилтетрагидрофуран, 3-метилтетрагидрофуран и тому подобное. Примеры особых сочетаний двух или более полимеризуемых ионами циклических соединений, упомянутых выше, включают тетрагидрофуран и пропиленоксид, тетрагидрофуран и 2-метилтетрагидрофуран, тетрагидрофуран и 3-метилтетрагидрофуран, тетрагидрофуран и этиленоксид, пропиленоксид и этиленоксид, бутен-1-оксид и этиленоксид, терполимер тетрагидрофурана, бутен-1-оксида и этиленоксида и тому подобное. Среди них предпочтительными являются полипропиленгликоль и политетраметиленгликоль.

Предпочтительная молекулярная масса алифатического полиола (a) составляет от 500 до 1000 г/моль при определении как средняя молекулярная масса относительно полистирола, найденная гельпроникающей хроматографией, и более предпочтительно от 500 до 800 г/моль. Предпочтительный диапазон для механических характеристик, в частности полного удлинения, слоя покрытия проводов может быть получен в пределах данного диапазона молекулярной массы для полиола (a), упомянутого выше. Если молекулярная масса алифатического полиола (a) меньше 500, расстояние между точками сшивки в отвержденном материале уменьшается в результате уменьшения молекулярной массы ингредиента (A) и полное удлинение имеет тенденцию к уменьшению. Кроме того, если молекулярная масса алифатического полиола (a) превышает 1000 г/моль, расстояние между точками сшивки становится слишком большим в результате слишком большой молекулярной массы ингредиента (A) и модуль Юнга имеет тенденцию к уменьшению.

Примеры коммерческих продуктов в качестве алифатического полиола (a) включают PTMG650, PTMG1000, PTMG2000 (ранее произведены Mitsubishi Chemical Corp.), PPG-400, PPG1000, PPG2000, PPG3000, PPG4000, EXCENOL720, 1020, 2020 (ранее произведены Asahi Glass Urethane), PEG1000, Unisafe DC1100, DC1800 (ранее произведены NOF Corporation), PPTG2000, PPTG1000, PTG400, PTGL2000 (ранее произведены Hodogaya Chemical Co., Ltd.), Z-3001-4, Z-3001-5, PBG2000A, PBG2000B (ранее произведены Dai-ichi Kogyo Seiyaku Co., Ltd.) и тому подобное. Из данных коммерческих продуктов может быть выбран и использован продукт с подходящей молекулярной массой в соответствии с типом уретанового (мет)акрилата, намеченного к синтезу.

Примеры полиизоцианата (b), в особенности диизоцианата, включают 2,4-трилендиизоцианат, 2,6-трилендиизоцианат, 1,3-ксилилендиизоцианат, 1,4-ксилилендиизоцианат, 1,5-нафталендиизоцианат, м-фенилендиизоцианат, п-фенилендиизоцианат, 3,3'-диметил-4,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат, 3,3'-диметилфенилендиизоцианат, 4,4'-бифенилендиизоцианат, 1,6-гександиизоцианат, изофорондиизоцианат, метилен-бис(4-циклогексилизоцианат), 2,2,4-триметилгексаметилендиизоцианат, бис(2-изоцианатоэтил)фумарат, 6-изопропил-1,3-фенилдиизоцианат, 4-дифенилпропандиизоцианат, лизиндиизоцианат, гидрированный-дифенилметан-диизоцианат, гидрированный-ксилилен-диизоцианат, тетраметилксилилендиизоцианат, 2,5-бис(изоцианатометил)-бицикло[2.2.1]гептан, 2,6-бис(изоцианатометил)-бицикло[2.2.1]гептан и тому подобное. В частности, 2,4-толуолдиизоцианат, изофорондиизоцианат, ксилилендиизоцианат, метилен-бис(4-циклогексилизоцианат) и тому подобное являются предпочтительными. Данные полиизоцианаты могут быть использованы по отдельности или в сочетании двух или более.

Примеры (мет)акрилата (c), содержащего гидроксильную группу, включают 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 2-гидроксибутил(мет)акрилат, 2-гидрокси-3-фенилоксипропил(мет)акрилат, 1,4-бутанполиолмоно(мет)акрилат, 2-гидроксиалкил(мет)акрилоилфосфат, 4-гидроксициклогексил(мет)акрилат, 1,6-гексанполиолмоно(мет)акрилат, неопентилгликольмоно(мет)акрилат, триметилолпропанди(мет)акрилат, триметилолэтанди(мет)акрилат, пентаэритритолтри(мет)акрилат, дипентаэритритолпента(мет)акрилат и тому подобное. Кроме того, могут быть использованы соединения, полученные реакциями присоединения алкилглицидиловых простых эфиров, аллилглицидиловых простых эфиров, глицидил(мет)акрилата и других соединений, содержащих глицидильную группу, и (мет)акрилата. Из них предпочтительными являются (мет)акрилаты, содержащие гидроксильную группу, в частности 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат. Данные (мет)акрилатные соединения, содержащие гидроксильную группу, могут быть использованы по отдельности или в сочетании двух или более.

В реакции синтеза данных уретановых (мет)акрилатов, которые представляют собой ингредиент (A), предпочтительно использовать от 0,01 до 1 части по массе уретанового катализатора, такого как нафтенат меди, нафтенат кобальта, нафтенат цинка, дилаурат дибутилолова, триэтиламин, 1,4-диазобицикло[2.2.2]октан, 2,6,7-триметил-1,4-диазобицикло[2.2.2]октан, на 100 частей по массе суммарного количества реагентов. Кроме того, температура реакции обычно составляет от 10 до 90°C и взаимодействие при от 30 до 80°C является особенно предпочтительным.

Уретановый (мет)акрилат, имеющий две или более частичные структуры, производные от полиола, имеющего алифатическую структуру (A), синтезируют, регулируя количества алифатического полиола (a), полиизоцианата (b) и (мет)акрилата, содержащего гидроксильную группу, использованные согласно теоретическому молярному отношению, требуемому структурой желаемого уретанового (мет)акрилата (A).

Например, когда уретановый акрилат имеет структуру, представленную следующей формулой (α), предпочтительно устанавливать молярное отношение алифатический полиол (a):полиизоцианат (b):(мет)акрилат, содержащий гидроксильную группу, равным M:m+1:2 и проводить реакцию.

HA-(DI-aPOL-)m-DI-HA (α)

На порядок прибавления различного сырья при синтезе уретанового (мет)акрилата (A) не накладываются особые ограничения, но предпочтительно прибавлять (мет)акрилат (c), содержащий гидроксильную группу, после прибавления алифатического полиола (a) и полиизоцианата (b). Прибавление различного сырья в данном порядке затрудняет образование олигомеров, в которых полиолы и полиизоцианаты связаны, чередуясь друг с другом, по сравнению с тем, когда полиизоцианаты и (мет)акрилаты, содержащие гидроксильную группу, прибавляют в начале, и облегчает получение целевого ингредиента (A).

Уретановый (мет)акрилат, который представляет собой ингредиент (A), обычно вводят в смесь в количестве от 30 до 80% по массе суммарных 100% по массе композиции, с точки зрения механической прочности и кроющих свойств слоя покрытия проводов, и предпочтительной является смесь с содержанием от 40 до 70% по массе.

Соединение, имеющее циклическую структуру и одну этиленненасыщенную группу, которое представляет собой ингредиент (B), представляет собой полимеризуемое монофункциональное соединение, имеющее циклическую структуру. Механические характеристики слоя покрытия проводов, полученные с использованием композиции настоящего изобретения, регулируются использованием данного соединения в качестве ингредиента (B), и можно получить как сцепление с центральным проводником, так и механическую прочность. Примерами циклической структуры являются алициклическая структура, гетероциклическая структура, содержащая атом азота или атом кислорода, ароматическое кольцо или тому подобное, из них особенно предпочтительной является алициклическая структура.

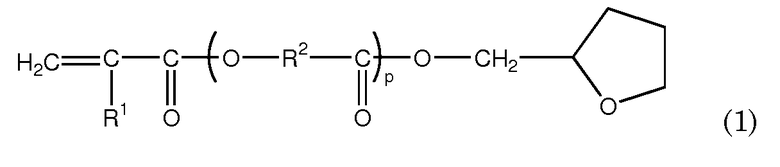

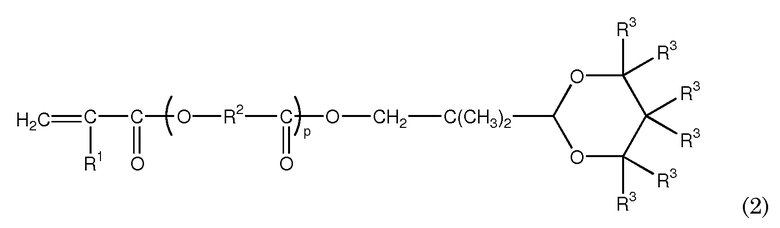

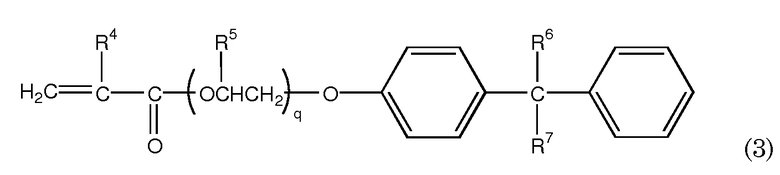

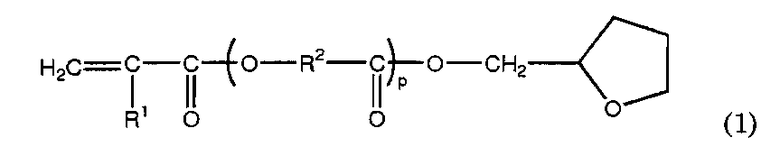

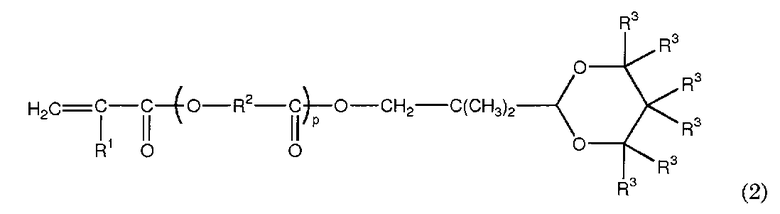

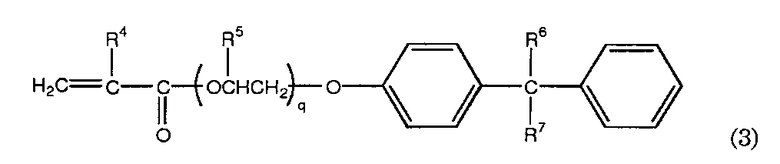

Примерами соединения (B), имеющего циклическую структуру и одну этиленненасыщенную группу, являются (мет)акрилаты, имеющие алициклическую структуру, такие как изоборнил(мет)акрилат, борнил(мет)акрилат, трициклодеканил(мет)акрилат и дициклопентанил(мет)акрилат; бензил(мет)акрилат, 4-бутилциклогексил(мет)акрилат, акрилоилморфолин, винилимидазол, винилпиридин и тому подобное. Более того, имеются соединения, представленные следующими формулами (1)-(3).

в которых R1 представляет собой атом водорода или метильную группу, R2 - алкиленовую группу, содержащую от 2 до 8 атомов углерода, предпочтительно от 2 до 5, R3 - атом водорода или метильную группу и p представляет собой число, предпочтительно от 1 до 4.

в которой R4, R5, R6 и R7 являются независимыми друг от друга и представляют собой атом водорода или метильную группу и q представляет собой число от 1 до 5.

Из данных полимеризуемых монофункциональных соединений (B) соединения, имеющие циклическую структуру, являются предпочтительными и среди них предпочтительными являются изоборнил(мет)акрилат и другие соединения, имеющие сшитые циклические структуры. Ингредиенты (B), имеющие циклические структуры, имеют жесткую структуру; следовательно, они могут предотвратить слишком сильное уменьшение модуля Юнга отвержденного материала, поскольку ингредиент (A) имеет гибкую структуру, и могут способствовать балансу модуля Юнга, подходящего для слоя покрытия проводов, и физических свойств прочности на разрыв и полного удлинения.

IBXA (произведено Osaka Organic Chemial Industry Co., Ltd.), Aronix M-111, M-113, M-114, M-117 и TO-1210 (ранее произведено Toagosei Co., Ltd.) могут быть использованы как коммерчески доступные продукты в качестве данных полимеризуемых монофункциональных соединений (B).

Данные монофункциональные соединения, имеющие циклическую структуру, которые представляют собой ингредиент (B), вводят в смесь в количестве от 15 до 60% по массе суммарных 100% по массе композиции, с точки зрения прочности покрытия проводов и сцепления с центральным проводником, и более предпочтительно в количестве от 25 до 50% по массе, причем наиболее предпочтительное количество составляет от 30 до 50% по массе. Однако в случае N-винилпирролидона и N-винилкапролактама, (мет)акрилатов и других лактамов, содержащих винил, предпочтительно вводить их в смесь в количестве 5% по массе или менее в расчете на суммарную композицию, даже если они представляют собой ингредиент (B), более предпочтительно - в количестве 2% по массе и наиболее предпочтительно вовсе их не вводить, поскольку они могут уменьшить стабильность при хранении композиции, если они присутствуют совместно с ингредиентом (D), который будет описан позднее. Кроме того, предпочтительно, чтобы ингредиент (B) содержал изоборнил(мет)акрилат, и количество изоборнил(мет)акрилата в смеси составляет более предпочтительно 50% по массе суммарных 100% по массе ингредиента (B). Отвержденный материал с превосходной механической прочностью может быть получен с использованием изоборнил(мет)акрилата.

Соединение (C), имеющее две или более этиленненасыщенные группы, может быть введено в смесь композиции настоящего изобретения в такой степени, в которой оно не устраняет эффекты изобретения. Соединение (C), имеющее две или более этиленненасыщенные группы, представляет собой полимеризуемое полифункциональное соединение. Примеры полимеризуемого полифункционального соединения (C) включают триметилолпропантри(мет)акрилат, триметилолпропантриоксиэтил(мет)акрилат, пентаэритритолтри(мет)акрилат, триэтиленгликольдиакрилат, тетраэтиленгликольди(мет)акрилат, трициклодекандиилдиметанолдиакрилат, 1,4-бутанполиолди(мет)акрилат, 1,6-гексанполиолди(мет)акрилат, неопентилгликольди(мет)акрилат, трипропиленгликольди(мет)акрилат, неопентилгликольди(мет)акрилат, аддукты (мет)акриловой кислоты и диглицидилового простого эфира бисфенола A по обоим концам молекулы, пентаэритритолтри(мет)акрилат, пентаэритритолтетра(мет)акрилат, ди(мет)акрилат сложного полиэфира, три(мет)акрилат трис(2-гидроксиэтил)изоцианурата, ди(мет)акрилат трис(2-гидроксиэтил)изоцианурата, трициклодекандиметанолди(мет)акрилат, ди(мет)акрилат этиленоксидного или пропиленоксидного аддитивного полиола гидрированного бисфенола A, эпокси(мет)акрилат, где (мет)акрилат присоединен к диглицидиловому простому эфиру бисфенола A, дивиниловый простой эфир триэтиленгликоля и тому подобное.

Данные соединения (C), имеющие две или более этиленненасыщенные группы, могут быть введены в смесь в количестве от 0 до 5% по массе суммарных 100% по массе композиции, но более предпочтительно в количестве от 0 до 2% по массе и наиболее предпочтительно их вовсе не вводят в смесь. Если их количество в смеси превышает 5% по массе, слой покрытия проводов может стать чрезмерно жестким и механическая прочность, а также сцепление с центральным проводником могут быть утрачены.

Ингредиент (D), использованный в композиции настоящего изобретения, представляет собой соединение, имеющее структуру, представленную следующей формулой (4a). Сцепление с центральным проводником улучшается за счет введения в смесь ингредиента (D). Предполагается, что сцепление улучшается за счет гидроксильной группы, которая связана с атомом фосфора в ингредиенте (D), координирующейся атомом металла, который образует центральный проводник, и этиленненасыщенной группы, связывающейся с матрицей смолы. Следовательно, соединение, в котором все гидроксильные группы, которыми располагает фосфорная кислота, являются этерифицированными, не дает эффекта улучшения сцепления, поскольку отсутствуют гидроксильные группы. Кроме того, если вместо эфира фосфорной кислоты ингредиента (D) использован эфир карбоновой кислоты, эффект улучшения сцепления слишком мал.

где R8 представляет собой моновалентную органическую группу, имеющую этиленненасыщенную группу, и R9 представляет собой атом водорода или моновалентную органическую группу, которая может иметь этиленненасыщенную группу.

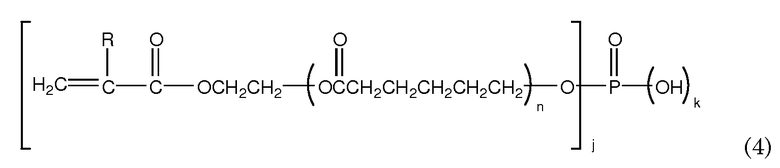

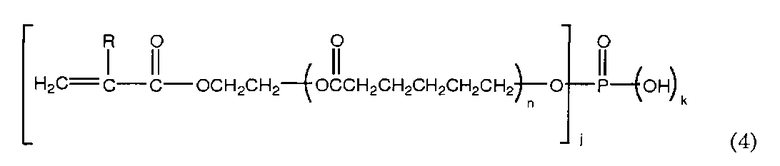

Ингредиент (D) представляет собой предпочтительно соединение, представленное следующей формулой (4).

в которой R представляет собой атом водорода или метильную группу и n составляет от 0 до 1, j составляет от 1 до 2 и k составляет 3-j.

Коммерческие продукты в качестве соединения, представленного приведенной выше формулой (4), включают KAYAMER PM-2 и PM21 (произведены Nippon Kayaku Co., Ltd.) и тому подобное.

Вводимое в смесь количество ингредиента (D) составляет от 0,01 до 1% по массе суммарных 100% по массе композиции с точки зрения сцепления с центральным проводником и прочности слоя покрытия проводов, более предпочтительно от 0,05 до 0,5% по массе.

Силиконовое соединение (E) может быть дополнительно введено в смесь композиции настоящего изобретения с точки зрения сцепления с центральным проводником и стойкости к погодным условиям слоя покрытия проводов. Примеры силиконового соединения включают силикон, модифицированный простым полиэфиром, алкилмодифицированный силикон, силикон, модифицированный уретаном-акрилатом, силикон, модифицированный уретаном, силикон, модифицированный метилстиролом, силикон, модифицированный простым эпоксиполиэфиром, силикон, модифицированный простым алкиларалкилполиэфиром, и тому подобное.

Более того, инициатор (F) полимеризации может быть введен в смесь композиции настоящего изобретения. Инициатор (F) полимеризации представляет собой предпочтительно фотоинициатор. Здесь примеры инициатора фотополимеризации включают 1-гидроксициклогексилфенилкетон, 2,2-диметокси-2-фенилацетофенон, ксантон, флуоренон, бензальдегид, флуорен, антрахинон, трифениламин, карбазол, 3-метилацетофенон, 4-хлорбензофенон, 4,4'-диметоксибензофенон, 4,4'-диаминобензофенон, кетон Михлера, пропиловый простой эфир бензоина, этиловый простой эфир бензоина, бензилметилкеталь, 1-(4-изопропилфенил)-2-гидрокси-2-метилпропан-1-он, 2-гидрокси-2-метил-1-фенилпропан-1-он, тиоксантон, диэтилтиоксантон, 2-изопропилтиоксантон, 2-хлортиоксантон, 2-метил-1-[4-(метилтио)фенил]-2-морфонопропан-1-он, 2,4,6-триметилбензоилдифенилфосфиноксид, бис-(2,6-диметоксибензоил)-2,4,4-триметилпентилфосфиноксид; IRGACURE 184, 369, 651, 500, 907, CGI 1700, CGI 1750, CGI 1850, CG24-61; Darocur 1116 и 1173 (ранее произведены Ciba Specialty Chemicals Co.); Lucirin TPO (произведено BASF); Ubecryl P36 (произведено UCB) и тому подобное. Кроме того, примеры фотосенсибилизаторов включают триэтиламин, диэтиламин, N-метилдиэтаноламин, этаноламин, 4-диметиламинобензойную кислоту, метил-4-диметиламинобензоат, этил-4-диметиламинобензоат, изоамил-4-диметиламинобензоат; Ubecryl P102, 103, 104 и 105 (произведены UCB) и тому подобное.

Инициатор (F) полимеризации вводят в смесь в количестве от 0,1 до 10% по массе суммарных 100% по массе композиции и количество от 0,3 до 7% по массе является особенно предпочтительным.

Различные типы добавок, такие как антиоксиданты, окрашивающие агенты, поглотители ультрафиолета, светостабилизаторы, агенты предотвращения термической полимеризации, выравниватели, поверхностно-активные вещества, стабилизаторы для удлинения срока хранения, пластификаторы, смазки, растворители, наполнители, агенты предотвращения старения, агенты улучшения смачивания и агенты улучшения покрытия поверхности, могут быть добавлены в композицию настоящего изобретения.

Более того, композицию настоящего изобретения отверждают излучением, но оно может представлять собой инфракрасное излучение, излучение видимого света, ультрафиолетовое излучение, рентгеновские лучи, электронные лучи, альфа-лучи, бета-лучи, гамма-лучи и так далее и типично представляет собой ультрафиолетовое излучение.

Вязкость композиции настоящего изобретения составляет от 0,5 до 10 Па·с при 25°C и более предпочтительно от 1 до 5 Па·с. Нанесение материала покрытия проводов при производстве провода осуществляется легко, поскольку вязкость находится в пределах данного диапазона и производственная эффективность для провода улучшается.

Модуль Юнга слоя покрытия проводов, полученного отверждением композиции настоящего изобретения, изменяется согласно типу слоя покрытия проводов, но для изолирующего слоя провода, имеющего покрытие, он составляет предпочтительно от 70 до 1000 МПа, более предпочтительно от 80 до 800 МПа и особенно предпочтительно от 90 до 500 МПа. Слой покрытия проводов, который обладает износостойкостью по отношению к внешнему напряжению, может быть получен при сохранении модуля Юнга в данном диапазоне.

Сопротивление разрыву и полное удлинение слоя покрытия проводов, полученного отверждением композиции настоящего изобретения, изменяется согласно типу слоя покрытия проводов, но для изолирующего слоя провода, имеющего покрытие, оно составляет предпочтительно от 20 до 60 МПа и более предпочтительно от 30 до 50 МПа. Полное удлинение от 110 до 250% является предпочтительным и более предпочтительно оно составляет от 140 до 200%. Провод с высокой износостойкостью к внешнему напряжению, такой как износостойкость при сгибании провода, имеющего покрытие, может быть получен при сохранении сопротивления разрыву и полного удлинения в данных диапазонах.

Композиция настоящего изобретения подходит для применения в качестве отверждаемой излучением полимерной композиции для нанесения покрытия на электрические провода, конкретно на питающие провода, телефонные провода, автомобильную проводку и тому подобное. Если композиция настоящего изобретения нанесена и подвергнута облучению, может быть сформирован слой покрытия проводов, который является однородным, обладая превосходной прочностью (конкретно прочностью, показываемой полным удлинением). Кроме того, слой покрытия проводов, сформированный по настоящему изобретению, обладает превосходной прочностью и сцепление с центральным проводником является превосходным; следовательно, проводка обладает превосходной работоспособностью.

Далее настоящее изобретение будет подробно описано на примерах, но настоящее изобретение не ограничено никоим образом данными примерами.

Примеры

Пример получения 1:

Синтез уретанового (мет)акрилата ингредиента (A)

0,24 г 2,6-ди-трет-бутил-п-крезола, 242,2 г 2,4-трилендиизоцианата и 649,1 г полипропиленгликоля со среднечисловой молекулярной массой 700 г/моль прибавляли в реакционный сосуд, снабженный мешалкой, и охлаждали до приобретения жидкостью температуры 15°C. После прибавления 0,80 г дилаурата дибутилолова перемешивали в течение одного часа так, чтобы температура не повышалась выше 40°C. Затем температура повышалась до 65°C и смесь перемешивали в течение еще одного часа. Затем ее охлаждали льдом при перемешивании до достижения температуры 15°C или менее, прибавляли по каплям 107,7 г гидроксиэтилакрилата, контролируя температуру при 20°C или ниже. Затем перемешивали в течение еще одного часа и осуществляли реакцию. Перемешивание продолжали в течение трех часов при температуре жидкости от 70 до 75°C и, когда количество остаточного изоцианата составляло 0,1% по массе или менее, реакцию прекращали. Полученный уретановый (мет)акрилат (A) называли UA-1. UA-1 содержит среднее двух структурных частей, производных от полипропиленгликоля, имеющего среднечисловую молекулярную массу 700 г/моль.

Пример получения 2:

Синтез уретанового (мет)акрилата ингредиента (A)

0,024 г 2,6-ди-трет-бутил-п-крезола, 25,40 г 2,4-трилендиизоцианата и 63,23 г политетраэтиленгликоля со среднечисловой молекулярной массой 650 г/моль прибавляли в реакционный сосуд, снабженный мешалкой, и охлаждали до приобретения жидкостью температуры 15°C. После прибавления 0,08 г дилаурата дибутилолова перемешивали в течение одного часа так, чтобы температура не повышалась выше 40°C. Затем температура повышалась до 65°C и смесь перемешивали в течение еще одного часа. Затем ее охлаждали льдом при перемешивании до достижения температуры 15°C или менее, прибавляли по каплям 11,29 г гидроксиэтилакрилата, контролируя температуру при 20°C или ниже. Затем перемешивали в течение еще одного часа и осуществляли реакцию. Перемешивание продолжали в течение трех часов при температуре жидкости от 70 до 75°C и, когда количество остаточного изоцианата составляло 0,1% по массе или менее, реакцию прекращали. Полученный уретановый (мет)акрилат (A) называли UA-2. UA-2 содержит среднее двух структурных частей, производных от политетраэтиленгликоля со среднечисловой молекулярной массой 650 г/моль.

Сравнительный пример получения 1:

Синтез уретанового (мет)акрилата, не соответствующего ингредиенту (A)

0,24 г 2,6-ди-трет-бутил-п-крезола, 271,7 г 2,4-трилендиизоцианата и 546,1 г полипропиленгликоля со среднечисловой молекулярной массой 700 г/моль прибавляли в реакционный сосуд, снабженный мешалкой, и охлаждали до приобретения жидкостью температуры 15°C. После прибавления 0,80 г дилаурата дибутилолова перемешивали в течение одного часа так, чтобы температура не повышалась выше 40°C. При перемешивании охлаждали до температуры 15°C или менее. Затем прибавляли по каплям 181,17 г гидроксиэтилакрилата, контролируя температуру при 20°C или ниже. Затем перемешивали в течение еще одного часа и осуществляли реакцию. Перемешивание продолжали в течение трех часов при температуре жидкости от 70 до 75°C и, когда количество остаточного изоцианата составляло 0,1% по массе или менее, реакцию прекращали. Полученный уретановый (мет)акрилат (A) называли UA-3. UA-3 содержит среднее одной структурной части, производной от полипропиленгликоля, имеющего среднечисловую молекулярную массу 700 г/моль.

Сравнительный пример получения 2:

Синтез уретанового (мет)акрилата, не соответствующего ингредиенту (A)

0,024 г 2,6-ди-трет-бутил-п-крезола, 13,48 г 2,4-трилендиизоцианата и 77,44 г полипропиленгликоля со среднечисловой молекулярной массой 2000 г/моль прибавляли в реакционный сосуд, снабженный мешалкой, и охлаждали до приобретения жидкостью температуры 15°C. После прибавления 0,08 г дилаурата дибутилолова перемешивали в течение одного часа так, чтобы температура не повышалась выше 40°C. Затем температура повышалась до 65°C и смесь перемешивали в течение еще одного часа. При перемешивании охлаждали до температуры 15°C или менее. Затем прибавляли по каплям 8,99 г гидроксиэтилакрилата, контролируя температуру при 20°C или ниже. Затем перемешивали в течение еще одного часа и осуществляли реакцию. Перемешивание продолжали в течение трех часов при температуре жидкости от 70 до 75°C и, когда количество остаточного изоцианата составляло 0,1% по массе или менее, реакцию прекращали. Полученный уретановый (мет)акрилат (A) называли UA-4. UA-4 содержит среднее одной структурной части, производной от полипропиленгликоля, имеющего среднечисловую молекулярную массу 2000 г/моль.

Сравнительный пример получения 3:

Синтез уретанового (мет)акрилата, не соответствующего ингредиенту (A)

0,024 г 2,6-ди-трет-бутил-п-крезола, 35,49 г 2,4-трилендиизоцианата и 40,75 г этиленоксидного аддукта-диола бисфенола A со среднечисловой молекулярной массой 400 г/моль прибавляли в реакционный сосуд, снабженный мешалкой, и охлаждали до приобретения жидкостью температуры 15°C. После прибавления 0,080 г дилаурата дибутилолова перемешивали в течение одного часа так, чтобы температура не повышалась выше 40°C. Затем температура повышалась до 65°C и смесь перемешивали в течение еще одного часа. При перемешивании охлаждали до температуры 15°C или менее. Затем прибавляли по каплям 23,66 г гидроксиэтилакрилата, контролируя температуру при 20°C или ниже. Затем перемешивали в течение еще одного часа и осуществляли реакцию. Перемешивание продолжали в течение трех часов при температуре жидкости от 70 до 75°C и, когда количество остаточного изоцианата составляло 0,1% по массе или менее, реакцию прекращали. Полученный уретановый (мет)акрилат (A) называли UA-5. UA-5 содержит среднее одной структурной части, производной от этиленоксидного аддукта-диола бисфенола A со среднечисловой молекулярной массой 400 г/моль.

Примеры 1-3 и сравнительные примеры 1-6

Ингредиенты с композициями, представленными в Таблице 1, помещали в реакционный сосуд, снабженный мешалкой, перемешивали в течение одного часа, контролируя температуру жидкость при 50°C, и получали жидкие отверждаемые полимерные композиции.

Пример испытаний

Отверждаемые жидкие полимерные композиции, полученные в вышеописанных примерах и сравнительных примерах, отверждали, используя следующий способ, и получали образцы для испытаний. Проводили различные оценочные испытания, описанные ниже. Результаты также показаны в Таблице 1.

1. Модуль Юнга

Отверждаемую жидкую полимерную композицию наносили на стеклянную пластину, используя брусок для нанесения с толщиной 250 мкм. Композицию отверждали действием ультрафиолетовых лучей с энергией 1 Дж/см2 на воздухе и получали пленку для измерения модуля Юнга. Образцы в виде полос вырезали из данной пленки так, чтобы иметь фрагмент для проведения вытягивания с шириной 6 мм и длиной 25 мм, испытания на растяжение проводили при температуре 23°C и влажности 50%. Скорость упругого напряжения составляла 1 мм/мин, модуль Юнга определяли из предела прочности на растяжение с деформацией 2,5%.

2. Предел прочности на разрыв и полное удлинение

Предел прочности на разрыв и полное удлинение образцов измеряли при следующих условиях проведения измерений, используя прибор для испытания на растяжение (Shimadzu Corp., AGS-50G).

Скорость упругого напряжения: 50 мм/мин

Базовая длина (расстояние измерения): 25 мм

Температура измерения: 23°C

Относительная влажность: 50% RH

3. Температура стеклования (Tg)

Жидкую смолу наносили на стеклянную пластину, используя устройство нанесения с толщиной 200 мкм, отверждали излучением 1,0 Дж/см2 и получали отвержденную пленку. Данную пленку нарезали на образцы 3 мм × 35 мм и измеряли динамическую вязкоупругость с помощью Rheovibron DDV-01FP, Orientec Co., Ltd. Температуру, показывающую максимальное значение для тангенса угла потерь (tan δ) для частоты колебаний 3,5 Гц, определяли как температуру стеклования и оценивали температуры стеклования.

4. Адгезия к меди и алюминию

Измеряли силу адгезии отвержденных материалов композиций, полученных в примерах и сравнительных примерах.

Жидкую композицию наносили на медную пластину, используя устройство нанесения с толщиной 190 мкм, подвергали действию ультрафиолетового излучения 0,5 Дж/см2 в атмосфере азота и получали отвержденную пленку с толщиной 130 мкм. Данный образец оставляли в состоянии покоя на 24 часа при температуре 23°C и влажности 50%.

Затем образцы в виде полос с шириной 10 мм формировали на медной пластине из данной отвержденной пленки.

Испытания на силу адгезии проводили для данных образцов согласно JIS Z0237, используя прибор для испытания на растяжение. Силу адгезии с металлом находили из предела прочности на растяжение при скорости упругого напряжения 50 мм/мин. Кроме того, таким же образом оценивали силу адгезии в случае, когда медную пластину заменяли алюминиевой пластиной.

тельный пример 3

тельный пример 4

тельный пример 5

тельный пример 6

В Таблице 1:

Изоборнилакрилат: IBXA (произведено Osaka Organic Chemical Industry Co., Ltd.)

Акрилоилморфолин: ACMO (произведено Kohjin Co., Ltd.)

Lucirin TPO: 2,4,6-триметилбензоилдифенилфосфиноксид (произведено BASF Japan)

Irgacure 184: 1-гидроксициклогексилфенилкетон (произведено Ciba Specialty Chemicals Co., Ltd.)

Irganox 254: триэтиленгликоль-бис-[3-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] (произведено Ciba Specialty Chemicals Co., Ltd.)

PM-21: соединение, где в предшествующей формуле (4) R=метильная группа, n=1, j=2 и k=1 (KAYAMER PM-21, произведено Nippon Kayaku Co., Ltd.)

Как ясно из Таблицы 1, отвержденный материал, сформированный из полимерной композиции настоящего изобретения, содержащей ингредиенты (A), (B) и (D), обладает превосходными характеристиками в качестве материала покрытия проводов и адгезия с центральным проводником является превосходной, так что она подходит для применения в качестве композиции для покрытия проводов. В сравнительном примере 1, содержащем уретановый акрилат, который не соответствует ингредиенту (A), вместо ингредиента (A) UA-3 имеет одну структурную часть, производную от алифатического полиола. Следовательно, модуль Юнга имеет значение выше, чем различные примеры, но полное удлинение уменьшено. Подобно этому в сравнительном примере 2, который не содержит ингредиента (A), UA-4 имеет одну структурную часть, производную от алифатического полиола с молекулярной массой 2000 г/моль. Следовательно, молекулярная масса уретанового акрилата схожа с различными примерами и модуль Юнга уменьшен. Подобно этому в сравнительном примере 3, который не содержит ингредиента (A), UA-5 имеет структурную часть, производную от полиола, имеющего жесткую циклическую структуру. Следовательно, значение модуля Юнга увеличивается, но полное удлинение уменьшено. Модуль Юнга был уменьшен в сравнительном примере 4, в котором в смесь вместо ингредиента (B) введен 2-этилгексилакрилат, который не соответствует ингредиенту (B), и прочность на разрыв уменьшена. Сравнительный пример 5, который не содержит ингредиента (D), имеет уменьшение силы адгезии для алюминиевой пластины и медной пластины. В сравнительном примере 6, в котором в смесь введена акриловая кислота вместо ингредиента (D), сила адгезии для алюминиевой пластины и медной пластины была также низкой и подтверждалось, что акриловая кислота не может заменить ингредиент (D).

Изобретение относится к отверждаемой излучением полимерной композиции для нанесения покрытия на электрические провода, конкретнее на питающие провода, телефонные провода, провода для соединения между электронным оборудованием или внутри электронного оборудования и тому подобное. Композиция включает 30-80 мас.% ингредиента (А), 15-60 мас.% ингредиента (В) и 0,01-1 мас.% ингредиента (D), в расчете на массу композиции, где (A) уретановый (мет)акрилат, имеющий две или более структурные части, производные от алифатического полиола, имеющего молекулярную массу от 500 до 1000 г/моль, (B) соединение, имеющее циклическую структуру и одну этиленненасыщенную группу, и (D) фосфорорганическое соединение. Полимерная композиция для покрытий проводов обладает превосходной адгезией с центральным проводником, а также имеет превосходную производственную эффективность для слоя покрытия и достаточную прочность. 3 н. и 5 з.п. ф-лы, 1 табл., 3 пр.

1. Отверждаемая излучением полимерная композиция для покрытия проводов, включающая от 30 до 80% по массе от суммарных 100% массы композиции ингредиента (А), от 15 до 60% по массе от суммарных 100% массы композиции ингредиента (В) и от 0,01 до 1% по массе от суммарных 100% массы композиции ингредиента (D), где ингредиенты (А), (В), (D) представляют собой:

(A) уретановый (мет)акрилат, имеющий две или более структурные части, производные от алифатического полиола, имеющего молекулярную массу от 500 до 1000 г/моль;

(B) соединение, имеющее циклическую структуру и одну этиленненасыщенную группу, выбранное из группы (мет)акрилатов, имеющих алициклическую структуру, таких как изоборнил(мет)акрилат, борнил(мет)акрилат, трициклодеканил(мет)акрилат и дициклопентанил(мет)акрилат; бензил(мет)акрилат, 4-бутилциклогексил(мет)акрилат, акрилоилморфолин, винилимидазол, винилпиридин, соединения, представленные следующими формулами (1)-(3)

в которых R1 представляет собой атом водорода или метильную группу, R2- алкиленовую группу, содержащую от 2 до 8 атомов углерода, предпочтительно от 2 до 5, R3- атом водорода или метильную группу и р представляет собой число предпочтительно от 1 до 4,

в которой R4, R5, R6 и R7 являются независимыми друг от друга и представляют собой атом водорода или метильную группу, и q представляет собой число от 1 до 5;

(D) соединение, представленное следующей формулой (4а)

в которой R8 представляет собой моновалентную органическую группу, имеющую этиленненасыщенную группу, и R9 представляет собой атом водорода или моновалентную органическую группу, которая может иметь этиленненасыщенную группу.

2. Отверждаемая излучением полимерная композиция для покрытия проводов по п.1, в которой указанный ингредиент (А) представляет собой уретановый (мет)акрилат, имеющий две или более структурные части, производные от алифатического полиола с молекулярной массой от 500 до 1000 г/моль.

3. Отверждаемая излучением полимерная композиция для покрытия проводов по п.1, в которой ингредиент (В) содержит изоборнил(мет)акрилат и его содержание составляет 50% по массе ингредиента (В).

4. Отверждаемая излучением полимерная композиция для покрытия проводов по п.1, в которой ингредиент (D) представляет собой соединение, представленное следующей формулой (4)

в которой R представляет собой атом водорода или метильную группу, n составляет от 0 до 1, j составляет от 1 до 2 и k составляет 3-j.

5. Отверждаемая излучением полимерная композиция для покрытия проводов по п.1, где композиция дополнительно содержит соединение (С), и содержание соединения (С), имеющего две или более этиленненасыщенных групп, которое выбрано из триметилолпропантри(мет)акрилата, триметилолпропантриоксиэтил(мет)акрилата, пентаэритритолтри(мет)акрилата, триэтиленгликольдиакрилата, тетраэтиленгликольди(мет)акрилата, трициклодекандиилдиметанолдиакрилата, 1,4-бутанполиолди(мет)акрилата, 1,6-гексанполиолди(мет)акрилата, неопентилгликольди(мет)акрилата, трипропиленгликольди(мет)акрилата, неопентилгликольди(мет)акрилата, аддуктов (мет)акриловой кислоты и диглицидилового простого эфира бисфенола А по обоим концам молекулы, пентаэритритолтри(мет)акрилата, пентаэритритолтетра(мет)акрилата, ди(мет)акрилата сложного полиэфира, три(мет)акрилата трис(2-гидроксиэтил)изоцианурата, ди(мет)акрилата трис(2-гидроксиэтил)изоцианурата, трициклодекандиметанолди(мет)акрилата, ди(мет)акрилата этиленоксидного или пропиленоксидного аддитивного полиола гидрированного бисфенола А, эпокси(мет)акрилата, где (мет)акрилат присоединен к диглицидиловому простому эфиру бисфенола А, дивинилового простого эфира триэтиленгликоля, составляет 5% по массе или менее всей композиции.

6. Отверждаемая излучением полимерная композиция для покрытия проводов по любому из пп.1-5, используемая в качестве изолирующего слоя изолированного провода.

7. Слой покрытия проводов, получаемый отверждением композиции по любому из пп.1-6.

8. Провод, имеющий слой покрытия по п.7.

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ФЕНОЛА В МАСЛАХ | 0 |

|

SU329441A1 |

| WO 9836325 A1, 20.08.1998 | |||

| WO 2008099666 A1, 21.08.2008 | |||

| СРЕДСТВО ПОКРЫТИЯ ПРОВОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2174993C2 |

| Способ получения лаковой смолы для изоляции проводов | 1974 |

|

SU582769A3 |

| US 5928778 A1, 27.07.1999 | |||

Авторы

Даты

2014-08-10—Публикация

2010-03-30—Подача