Изобретение относится к термическому обезвреживанию хлорорганических отходов методом огневой переработки и может быть использовано в химической, нефтехимической и других отраслях промышленности для переработки или уничтожения соответствующих твердых, жидких или газообразных промышленных отходов. Изобретение может быть использовано, например, для утилизации отработанного трансформаторного масла, для утилизации промышленных отходов, образующихся при уничтожении хлорсодержащих боевых отравляющих веществ таких, например, как люизит.

Переработка твердых отходов путем их сжигания может сопровождаться образованием таких супертоксичных веществ, как полихлорированные дибензо -n- диоксины (ПХДД), дибензофураны (ПХД) и бифенилы (ПХБ), представляющие особую опасность как для человека, так и для окружающей среды [1]. Диоксины и фураны представляют собой большую группу полихлорированных органических соединений. В монографии [2] подробно определены условия и приведены описания механизма образования и разложения диоксинов и фуранов. В частности, показано, что образование диоксинов и полиароматических углеводородов в технологических процессах утилизации ракетных двигателей твердого топлива методом сжигания практически невозможно из-за высоких температур продуктов сгорания твердого топлива.

Одной из основных проблем при огневой переработке хлорсодержащих отходов из-за неполноты сгорания перерабатываемых веществ в дымовых выбросах при определенных термофизических условиях переработки отходов возможно образование диоксинов и дибензофуранов [3]. В работе [3] отмечается, что максимальная скорость образования диоксинов и дибензофуранов наблюдается в диапазоне температур от 300°С до 800°С с возможным превышением предельно допустимых концентраций в области температур от 200°С до 1200°С. Учет этих процессов особенно важен при огневой переработке хлорсодержащих органических отходов, когда в начале процесса переработки образуются нехлорированные диоксины и дибензофураны, а далее при взаимодействии их с молекулярным хлором и хлористым водородом, возникающими в процессе сжигания отходов, образуются хлорированные диоксины и дибензофураны.

Физика сжигания твердых отходов в настоящее время крайне слабо изучена, поэтому оптимизировать процесс непосредственного сжигания таких материалов с точки зрения уменьшения экологической нагрузки на окружающую среду и человека, за счет полноты сгорания отходов, даже с учетом роста возможностей современной вычислительной техники в обозримом будущем не представляется возможным. На практике процесс сжигания твердых отходов производится в следующей последовательности: твердые отходы сжигаются в камере сжигания (в печи) установки термической переработки твердых отходов. Далее дымовые газы, являющиеся фактически продуктами неполного горения твердых отходов в камере сжигания, из камеры сжигания поступают в камеру дожигания. В камеру дожигания подаются жидкие или газообразные горючие высокоэнергетические компоненты (природный газ, дизельное топливо и т.д.). В камере дожигания происходит дожигание продуктов горения твердых отходов. Дымовые газы на выходе из камеры дожигания подвергаются «закалке» или резкому охлаждению, для того чтобы исключить повторное образование диоксинов и фуранов в дымовых газах. В результате, охлажденные дымовые газы, пройдя скруббер, выбрасываются в атмосферу. «Закалка» дымовых газов может производиться в так называемом аппарате резкого охлаждения дымовых газов.

Одним из вариантов технической реализации изложенного выше способа термохимической переработки твердых отходов является установка для термической переработки твердых отходов по патенту РФ на изобретение №2137044 [5], которая может быть взята за прототип. Установка по патенту №2137044 состоит из камерной печи (камеры сжигания) и камеры дожигания с газоходом для вывода отходящих газов, причем камерная печь сообщена с размещенной вертикально над ней и соосно с ней камерой дожигания посредством отверстия, выполненного в промежуточном своде. При этом газоход размещен перпендикулярно стенке камеры дожигания.

Камера дожигания продуктов неполного горения (углеродистой пыли, окиси углерода, водорода), выносимых из камеры сгорания, обеспечивает оптимальные условия для дожигания. Температура продуктов горения, подаваемых в скруббер, составляет 850-900°С, где продукты горения охлаждают (за счет распыления воды) до температуры 200-250°С, что, по мнению авторов изобретения, предотвращает рекомбинацию диоксинов и фуранов. Однако это возможно только при условии охлаждения всего объема дымовых газов, что требует определенной организации подвода охлаждающей жидкости. Более того, как отмечалось выше [3], при температурах более 200°С также велика возможность образования диксинов и фуранов, и, следовательно, нужна более глубокая «закалка» дымовых газов, более сильное охлаждение дымовых газов. При этом следует учитывать, что при подаче воды на охлаждение газового потока, вода не расширяется и плохо перемешивается с основным потоком, поэтому необходимо не только обеспечить достаточную глубину проникновения жидкости в поток, но и при расчетной глубине жидкость должна распадаться на капельки.

Особенно важно соблюдение этих требований при переработке материалов с большим содержанием хлора, что делает такие материалы потенциально опасными веществами с точки зрения образования диоксинов. Примером таких материалов могут быть боевые отравляющие вещества (иприт, люизит и т.д.), одним из способов утилизации которых является термическая утилизация. Поэтому в некоторых случаях при сжигании хлорорганических отходов процесс проводят в одну стадию. Именно так это имеет место быть по патенту РФ на изобретение №2119125 [6], в соответствии с которым процесс сжигания хлорорганических отходов совмещают с технологическим процессом доменного производства, причем подача хлорорганических отходов осуществляется в фурменную зону доменной печи на смешение с дутьем. Однако этот способ несмотря на свою простоту и эффективность не может быть использован повсеместно, ввиду эксклюзивности доменного производства.

В качестве аналога устройства для термической переработки бытовых отходов, позволяющего избежать повторного образования диоксинов, можно отметить установку для термической переработки бытовых отходов по патенту РФ на изобретение №2303746 [7]. В состав установки входит двухступенчатое газоочистное устройство и устройство повторного перегрева дымовых газов, которое выполнено в виде циклонного горелочного устройства для сжигания газообразного топлива, обеспечивающего нагрев дымовых газов до температуры 1300-1400 град°С и полное догорание продуктов неполного сгорания.

Тем самым можно сказать, что эффективность снижения экологически вредного воздействия установки термического обезвреживания хлорсодержащих органических отходов на окружающую среду относительно диоксинов будет определяться, главным образом, совершенством процессов «закалки» (охлаждения) дымовых газов. Устройство, в котором происходит охлаждение дымовых газов, обычно называют аппаратом резкого (быстрого) охлаждения дымовых газов.

В свою очередь, процессы, протекающие в аппарате резкого охлаждения дымовых газов, во многом определяются параметрами газа на входе в аппарат, которые зависят от процессов в камере дожигания. Модель термодинамических процессов, протекающих в камере дожигания, и некоторые результаты расчетов приведены, например, в работах [8, 9].

Однако любые заявления о степени эффективности той или иной конструктивно-компоновочной схемы установки термического обезвреживания промышленных хлорсодержащих органических отходов в первую очередь требуют оценки эффективности подавления образования в дымовых газах фуранов и диоксинов.

Как отмечается в монографии [2], современные методы расчета позволяют определить содержание диоксинов в продуктах сгорания любых веществ. Считается, что образование диоксинов наиболее интенсивно происходит в диапазоне температур от 400 до 1200 К. Поэтому в устройствах утилизации бытовых отходов путем их сжигания процесс сжигания проводят при температурах, превышающих температуру разложения диоксинов. Примером может быть способ термохимической переработки твердых отходов по патенту РФ на изобретение №2347138, в соответствии с которым смесь продуктов сгорания, пиролизных газов и водяных паров сжигают путем ее перемешивания с избыточным объемом воздуха, регенеративно нагретого до температуры, превышающей температуру разложения диоксинов [4].

Для охлаждения дымовых газов, для их «закалки» может быть использовано как пленочное охлаждение, так и центральное орошение в виде струй охлаждающей жидкости, подаваемой в дымовой поток, примерами могут быть авторские свидетельства [10, 11].

Так, по US №1151276 многоступенчатый абсорбер для очистки газов содержит корпус, разделенный перегородками на секции, в каждой из которых установлена труба Вентури с орошаемым устройством, а само орошающее устройство установлено соосно в каждой трубе Вентури и выполнено в виде трубки с отверстиями по периметру в зоне конфузора, а конец ее расположен в зоне горловины. Организация орошения по US №1151276 излишне сложна с точки зрения его организации. Вызывает сомнение даже сама идея подсасывания дымовых потоков струями жидкости, «за счет создающегося перепада давления часть газов поступает через отверстия 10 во внутрь трубки, смешивается с орошающей жидкостью и, выходя из отверстия трубки в зоне критического сечения, создает тонкий распыл жидкости». Для тонкого распыла жидкости необходимо создание соответствующего давления в трубке 9, тогда через отверстия 10 будет не подсасываться газ, а, наоборот, через эти отверстия будет поступать жидкость в центральную зону дымового потока. Но такая подача охлаждающей жидкости в центральную часть потока будет локальной. Разделение абсорбера на секции, в каждой из которых установлена своя трубка Вентури, не только усложняет конструкцию устройства, но и ухудшает тепломассообменные процессы в аппарате.

Относительно SU 1012953 можно сказать по аналогии с вышесказанным - устройство является излишне сложным. Более того, сечения трактов подобных устройств должны быть, по крайней мере, овальными (круглыми), а не иметь сечения в виде многоугольников, что отрицательно сказывается на тепломассообменных процессах. Согласно SU 1012953 используется центральное тело, названное авторами обтекателем, через щель в котором подается в центральную (осевую) зону жидкость, но с целью захвата этой жидкостью пыли, а не охлаждения каких-либо газов, в частности дымовых. Поскольку по US 1012953 не идет речи о каких-либо термодинамических процессах в трактах устройства для очистки газов, не идет речи и об оптимизации тепломассообменных процессов, то конфигурация центрального тела (обтекателя) является не столь существенным моментом для технического результата по US 1012953. Более того, локальная (кольцевая) подача жидкости, осуществляемая через щель в верхней части обтекателя, совершенно не позволит обеспечить равномерное охлаждение дымовых газов в центральной части потока при использовании этого решения в аппарате резкого охлаждения дымовых газов. Кроме того, само это центральное тело представляет собой не тело вращения, а состыкованные своими основаниями две пирамиды.

Можно рассматривать SU 1012953 и SU 1151276 как реализующие в совокупности способ подачи жидкости в газовый тракт по двум контурам - на периферию потока за счет пленочного орошения по поверхности конфузора; и за счет подачи жидкости в центральную зону потока, либо путем впрыска ее в критическое сечение (горло) конфузора-диффузора (SU 1151276), либо путем подачи ее через щель на плоскую поверхность обтекателя (центральное тело) в зоне, лежащей выше горла конфузора-диффузора. Однако такая организация подачи жидкости абсолютно неэффективна для резкого охлаждения потока дымовых газов и не позволяет добиться предотвращения повторного образования диоксинов. Об этом и не говорится в SU 1012953 [10], а только утверждается, что решение повышает эффективность очистки газов и сокращает удельные затраты на их очистку. Аналогично и по SU 1151276 [11] ничего не говорится о подавлении диксинов: «внедрение изобретения позволит повысить качество очистки абгазов стадии оксихлорирования этилена…». Тем самым оба указанные технические решения [10, 11] не могут быть эффективно использованы для подавления образования диоксинов.

Утверждения в устройстве-прототипе и в других аналогах о том, что «…при таких условиях практически не происходит обратного синтеза высокотоксичных веществ, таких как диксины и дибезофураны» (патент №2178117 [12] с.8 строки 17-21 левого столбца), или в том же столбце строки 27-34: «…как показывают кинетические расчеты, за время прохождения интервала температур от 1200 до 230°С не происходит образования хлорированных диоксинов и других особотоксичных веществ в концентрациях, предельно допустимых», являются абсолютно голословными.

Выше отмечалось, что процессы, протекающие в аппарате резкого охлаждения дымовых газов, во многом определяются параметрами газа на входе в аппарат, что в свою очередь определяется процессами в камере дожигания. В камере дожигания в процессе горения природного газа и впрыскиваемых высококалорийных отходов образуется факел пламени со струйным характером течения.

В аппарате резкого охлаждения дымовые газы могут охлаждаться до температуры в 85°С. При расчете газодинамических параметров в аппарате резкого охлаждения необходимо учитывать взаимодействие газового потока с охлаждающей жидкостью, движущейся по его стенкам [13].

Расчеты, проведенные для аппарата резкого охлаждения дымовых газов, установленного на установке утилизации промышленных отходов на одном из объектов уничтожения люизита, показали, что для сужающейся части аппарата резкого охлаждения характерно устойчивое и однородное течение.

Унос жидкости со стенок происходит вследствие испарения и уноса брызг. Температура смеси газа и пара вблизи стенки составляет около 50°С. В начале расширяющейся части конуса происходит срыв пленки жидкости высокоскоростным дымовым потоком. В расширяющемся конусе на стенке происходит отрыв пограничного слоя и образование вихревого течения, что еще более интенсифицирует тепло и массообменные процессы в аппарате.

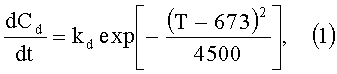

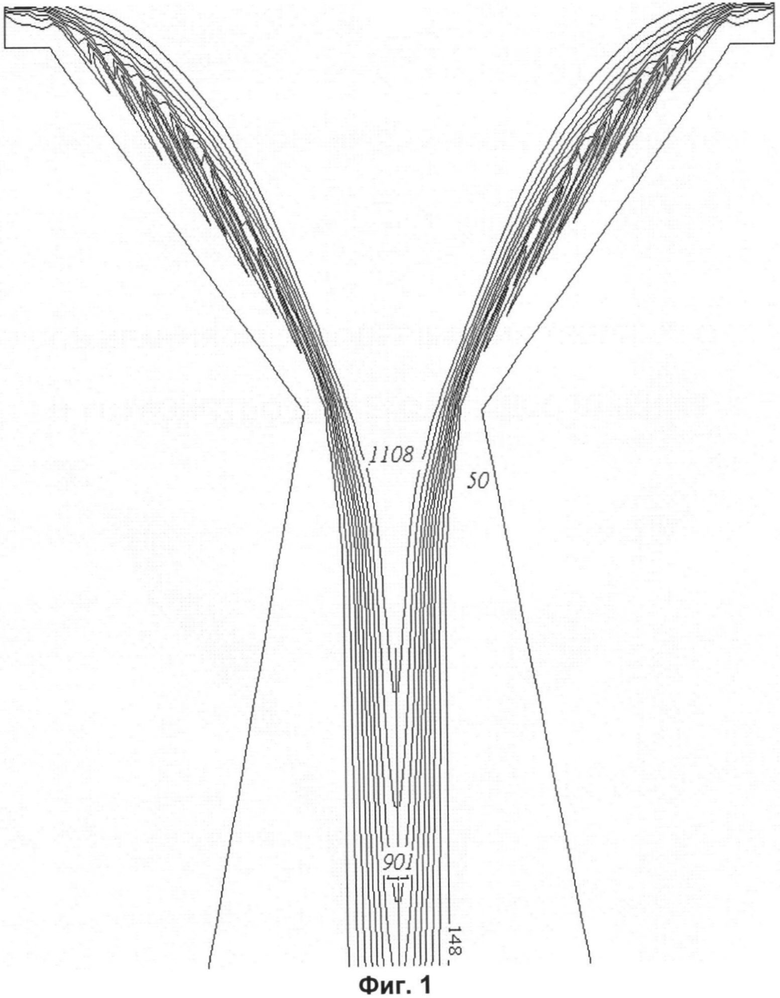

В отмеченной работе [13] приводится физико-математическая модель расчета термодинамических процессов в аппарате резкого охлаждения дымовых газов и результаты расчета температурных полей, которые представлены на фиг.1. Расчеты показали, что для сужающейся части аппарата охлаждения характерно устойчивое и однородное течение. Унос жидкости со стенок происходит вследствие испарения и уноса брызг. Результаты расчета изменения температуры смеси по длине аппарата резкого охлаждения вдоль различных координатных линий показаны на фиг 2. На фиг.2 координатная линия 1 соответствует оси, а 40 - пристеночной области. Из фиг.2 следует, что основная доля дымовых газов действительно достаточно быстро охлаждается. Однако часть газов (около 10%) довольно продолжительное время находится в зоне температур выше 200°С, в результате чего сохраняются благоприятные условия для образования диоксинов. Термодинамический одномерный расчет теплового баланса в аппарате резкого охлаждения не позволяет выявить этот эффект, так как средняя по сечению температура парогазовой смеси действительно составляет 80-90°С. Реальный выход диоксинов, образующихся в процессе охлаждения продуктов сгорания твердых и жидких отходов, может оказаться выше, чем это следует из термодинамических расчетов процесса охлаждения.

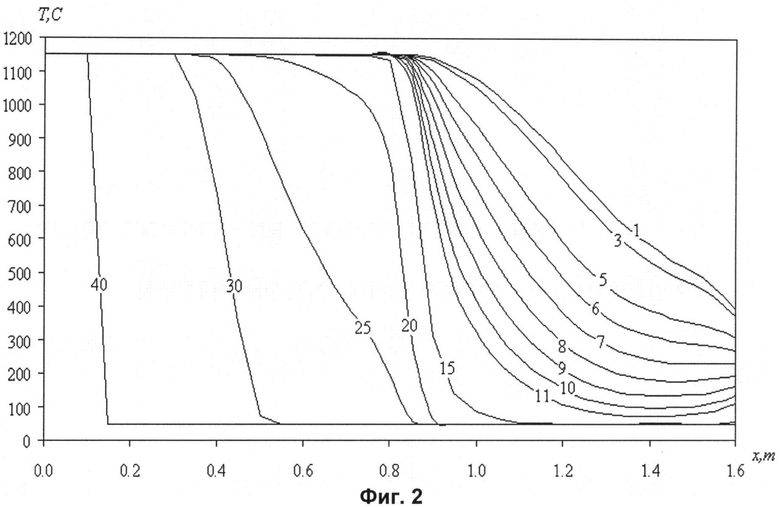

Более того, наличие частиц сажи и других веществ в дымовом потоке способствует повторному синтезу диоксинов. Для устранения или минимизации этой возможности необходимо выполнить конструктивные изменения в аппарате резкого охлаждения [13, 14] - ввести в его тракт центральное тело по аналогии с [10]. Через дренированную поверхность центрального тела, через верхнюю его поверхность, подается вода с целью образования на поверхности центрального тела жидкой пленки. При переходе на нижний участок центрального тела пленка срывается в виде капель, испарение которых снижает температуру за центральным телом [13, 14]. Результаты численных расчетов приведены на фиг.3.

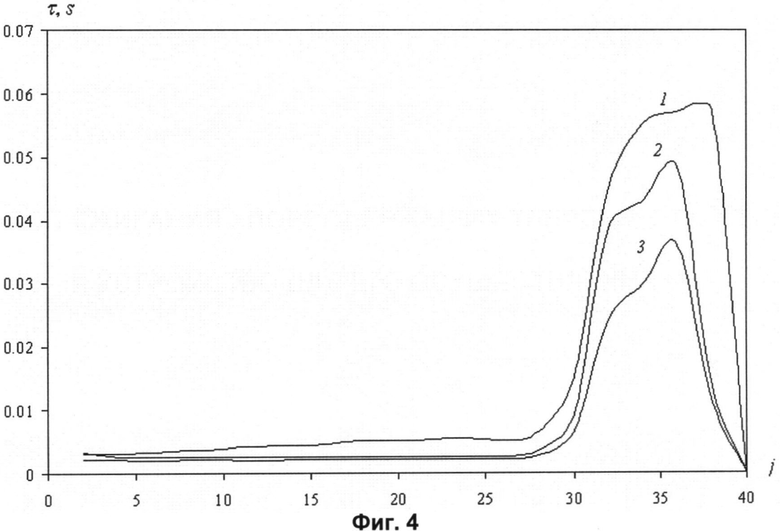

Позиционирование центрального тела относительно конфузорно-диффузорного участка аппарата резкого охлаждения существенно влияет на распределение температур по длине аппарата резкого охлаждения и на время нахождения продуктов сгорания - в опасном диапазоне температур, соответствующем условиям образования диоксинов. Результаты количественной оценки времени пребывания продуктов сгорания τ с расходом ΔGj в температурном интервале образования диоксинов ΔTdo приведены на фиг.4. На фиг.4 зависимость 1 соответствует исходной конструкции аппарата, 2 - конструкции с центральным телом, 3 - конструкции со смещенным центральным телом.

Скорость образования диоксинов зависит от температуры и достигает максимальных значений в критическом температурном диапазоне 500-800 К.

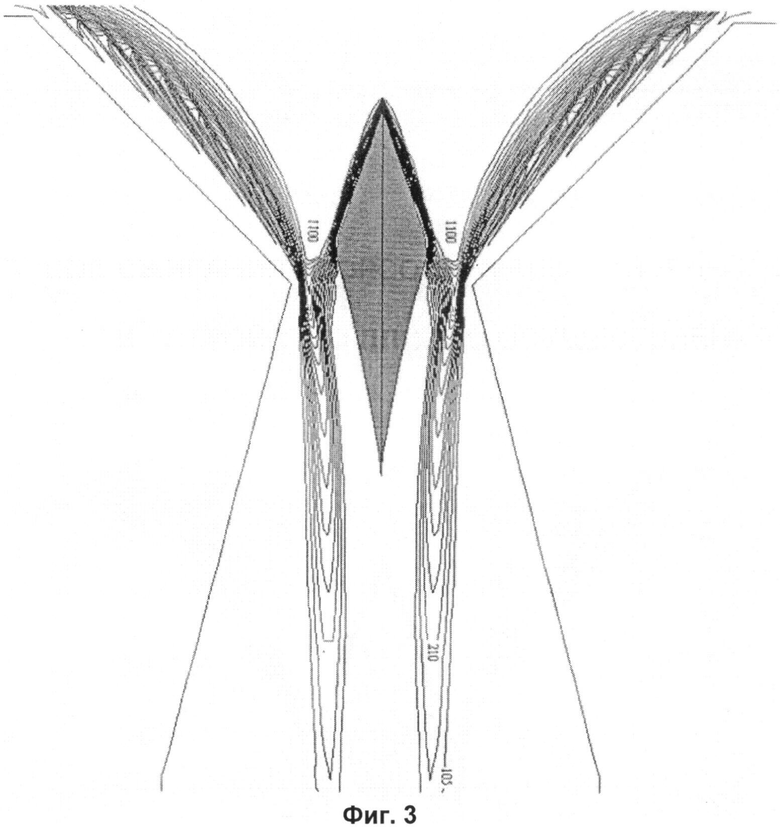

Используя кинетическую модель образования диоксинов и фуранов со скоростью [2]

математическую модель совместного движения продуктов сгорания и охлаждающей жидкости, аналогичную модели, примененной для расчета процессов в камере дожигания, и дополнив систему уравнений уравнением переноса и образования диоксинов, можно провести численный расчет концентрации диоксинов в тракте аппарата резкого охлаждения. В уравнении (1), которое является известным уравнением Синклера, обозначено: Cd - концентрация диоксина в газовой смеси, нг/м3; kd - эмпирический коэффициент, равный 4 нг/(м3с); Т - температура газовой смеси, град К.

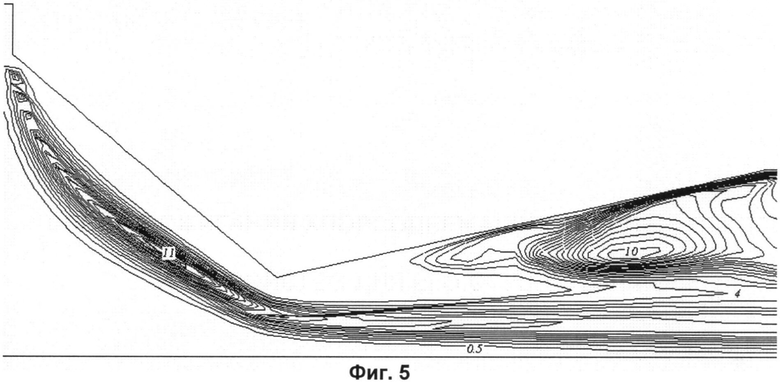

Рассчитанное поле распределения концентраций диоксинов в аппарате резкого охлаждения продуктов сгорания без центрального тела приведено на фиг.5. Линии равных концентраций соответствуют величинам, выраженным в ПДК (предельно допустимой концентрации) для диоксина (1ПДК - 0.5 пг в кубометре воздуха). Из фиг.5 видно, что в аппарате существуют протяженные области повышенной концентрации диоксина порядка 10ПДК. Область вихревого течения, образовавшаяся при отрыве потока от стенок в расширяющейся части аппарата, выступает в качестве отборника высоких концентраций из средней части течения и способствует накоплению диоксина в пристеночной зоне.

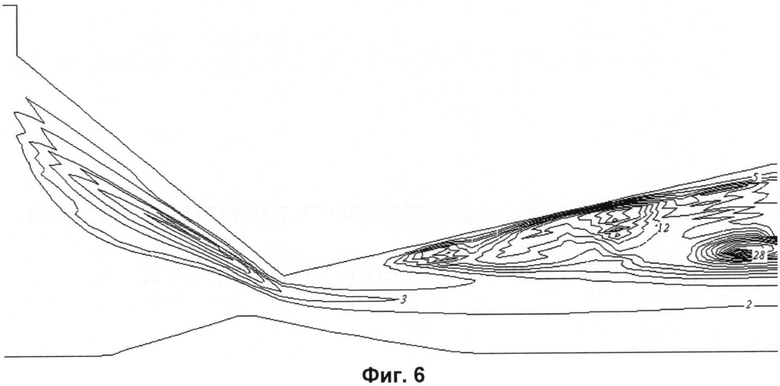

Поле концентраций диоксинов в аппарате с центральным телом, расположенным в горле аппарата, приведено на фиг.6. В такой конструкции аппарата осевая область освободилась от диоксинов, но в пристеночной зоне концентрация повысилась до 30 ПДК, что является совершенно недопустимым.

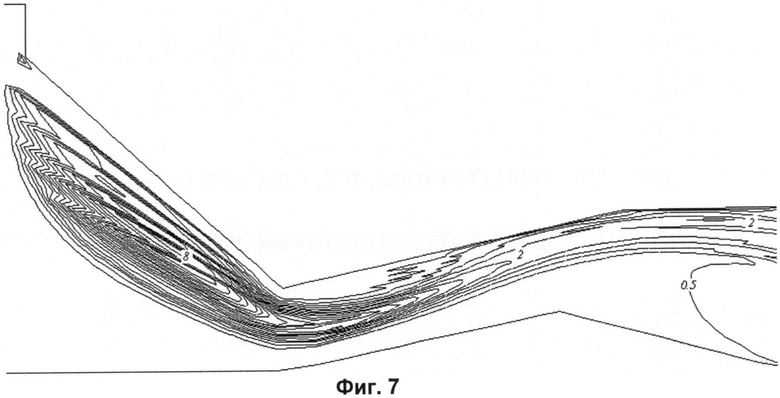

Таким образом, в конструкции аппарата охлаждения необходимо совместить два условия: быстрое охлаждение осевой зоны и устранение отрывного течения около стенки расширяющейся части аппарата. Для этого была рассмотрена конструкция проточного тракта аппарата быстрого охлаждения со сдвигом центрального тела в расширяющийся конус и с уменьшением диаметра расширяющегося конуса. Смещение центрального тела вниз по потоку приводит к стабилизации течения около внешней стенки. Отрыв потока происходит на внутреннем конусе. В этой зоне отсутствуют температурные условия для образования диоксинов, а расчетная концентрация диксинов для этого случая показана на фиг.7.

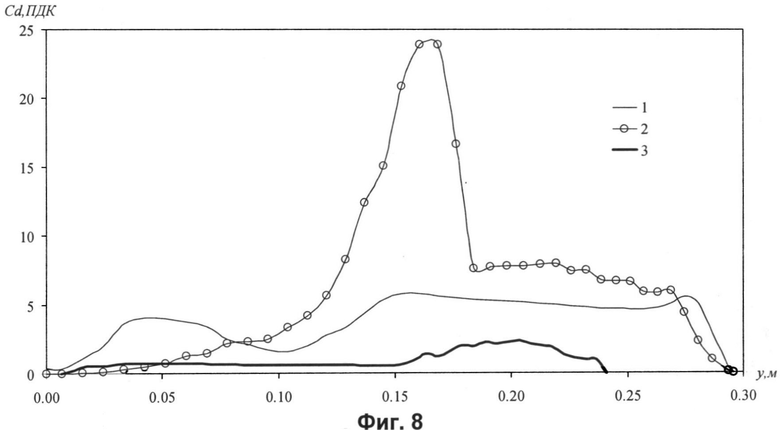

Для каждого из рассмотренных технических решений аппарата быстрого охлаждения имеются свои особенности распределения температуры и диоксинов в выходном сечении аппарата по его радиусу. Графики распределения концентраций диоксинов по радиусу в выходном сечении аппарата быстрого охлаждения показаны на фиг.8. На фиг.8 кривая с индексом 1 соответствуют исходной конструкции аппарата без центрального тела; зависимость с индексом 2 принадлежит конструкции с центральным телом, а зависимость 3 получена для аппарата со смещенным центральным телом. Как следует из фиг.8, вариант конструкции аппарата резкого охлаждения дымовых газов со смещенным центральным телом обеспечивает доведение средней величины концентрации ПДК на выходе из аппарата до уровня 1.2 ПДК, т.е. практически до безопасных значений.

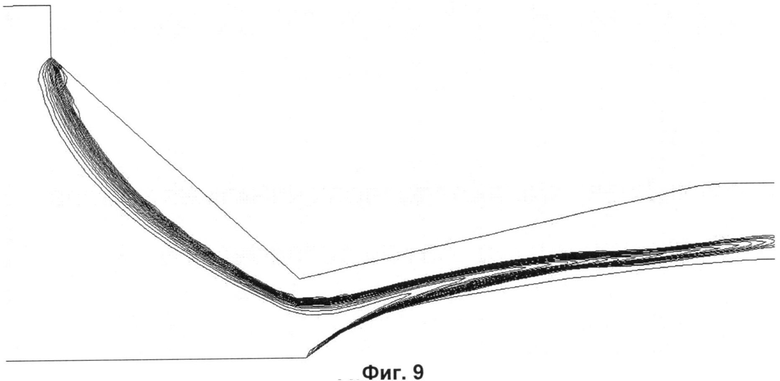

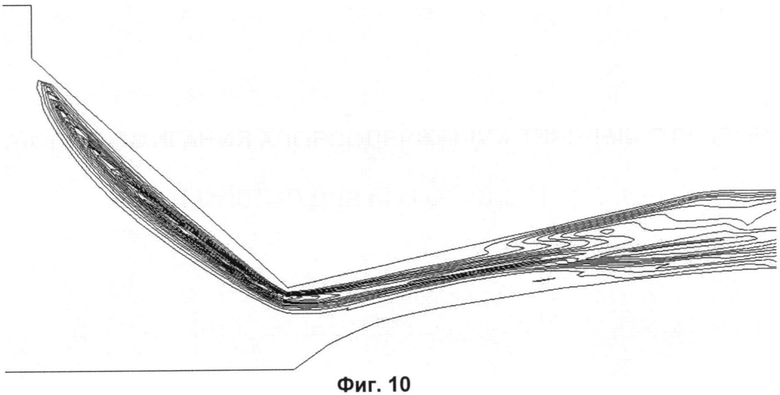

Профилирование тракта, по которому движутся продукты сгорания, позволяет еще более существенно снизить возможную концентрацию диоксинов в выхлопных газах. Этого можно добиться оптимизацией позиционирования центрального тела и профилированием его поверхности, что обеспечивало бы более устойчивый режим течения в аппарате. Типичное поле температур, возникающее при таком техническом решении центрального тела, показано на фиг.9, а распределение концентраций диоксинов в аппарате резкого охлаждения с профилированным охлаждаемым центральным телом приведено на фиг.10.

Таким образом, для эффективного сжигания твердых отходов, содержащих радикалы хлора, для снижения (подавления) образования диоксинов в дымовых газах необходима не только эффективная организация процесса сжигания, то есть эффективный способ, но и соответствующие эффективные технические решения узлов и агрегатов установки термического обезвреживания отходов, реализующие тот или иной способ утилизации.

Целью изобретения является снижение вероятности вторичного образования диоксинов при термической переработке хлорсодержащих твердых отходов.

Указанная цель достигается тем, что сжигание отходов производится в печи, например камерной, с дальнейшим дожиганием отходящих из печи дымовых газов в камере дожигания с подводом в ее рабочую полость жидких или газообразных горючих компонентов и воздуха. На выходе из камеры дожигания проводится резкое охлаждение дымовых газов («закалка» дымовых газов), путем подвода охлаждающей жидкости как в периферийные зоны дымового потока, так и в осевую его зону, а далее дымовые газы поступают в сепаратор, где производится улавливание твердых частиц (шлама), причем камера дожигания, аппарат резкого охлаждения дымовых газов и сепаратор образуют вертикаль, обеспечивая поступление дымовых газов сверху вниз.

Последовательное расположение в виде вертикали камеры дожигания, аппарата резкого охлаждения и сепаратора позволяет снизить процессы сажеосаждения в этих трактах установки. Возможность сажеосаждения в трактах установки, взятой за прототип [5], является одним из ее недостатков.

Непродуманное расположение узлов установки (камеры дожигания, аппарата резкого охлаждения газов и скруббера) в прототипе не только увеличивает габаритные размеры установки, но многочисленные повороты дымовых трактов приводят к ухудшению протекания газодинамических процессов, к наличию сажеосаждения на стенки трактов. Крайне неэффективно решение охлаждения продуктов сгорания за счет непродуманной организации подвода охлаждающей жидкости, что значительно увеличивает габаритные размеры аппарата резкого охлаждения дымовых газов, в частности существенно увеличивается длина такого аппарата по сравнению с длиной аппарата конфузорно-диффузорного типа.

Более того, в конструкции аппарата резкого охлаждения газов в прототипе на динамику процесса охлаждения дымовых газов будут отрицательно влиять пары жидкости, остающейся на дне скруббера 14. Всех этих недостатков лишено устройство, когда камера дожигания, аппарат резкого охлаждения и сепаратор (скруббер) образуют вертикаль. При этом аппарат резкого охлаждения газов выполнен в виде конфузорно-диффузорного устройства (участка). При этом, в отличие от RU 2137044, система охлаждения дымовых газов должна производится не только путем впрыска жидкости по периферии в поток дымовых газов, но и за счет подачи охлаждающей жидкости в осевую зону дымового потока. Это может быть осуществлено за счет пленочного орошения как поверхности конфузора, так и поверхности центрального тела, установленного в аппарате резкого охлаждения дымовых газов. Только при таком решении полностью используется свойство жидкости двигаться в направлении вектора гравитационных сил.

В аппарате резкого охлаждения дымовые газы за счет контакта с охлаждающей жидкостью быстро (резко) охлаждаются с температуры 1200°С до температуры насыщения в 85°С. Резкое охлаждение дымовых газов предотвращает образование диоксинов, образование которых возможно при сжигании хлорсодержащих отходов. В аппарате резкого охлаждения дымовые газы, поступающие сверху, охлаждаются, насыщаются водяными парами и через сепаратор поступают на установку очистки дымовых газов для отделения из состава дымовых газов аэрозолей и тонкодисперсной пыли, а также абсорбции кислых компонентов.

Тем самым этот эффект достигается за счет подачи охлаждающей жидкости также в два контура - на поверхность конфузора и на поверхность центрального тела. При этом центральное тело профилировано, то есть его орошаемая поверхность представляет собой поверхность тела вращения, причем это даже не конус или пирамида, как это имеет место быть по SU 1012953 [10], а оживальная поверхность. Вода подается через отверстия, выполненные по всей верхней части профилированного тела. Центральное тело может быть выполнено с полостью, а само центральное тело вывешивается на консолях по оси дымового тракта, по которым может осуществляться постоянный подвод охлаждающей жидкости на поверхность центрального тела. Подача охлаждающей жидкости не по щелевой зоне, как это имеет место по US 1012953, а равномерно по наружной поверхности центрального тела повышает эффективность тепломассообменных процессов в аппарате.

При этом, как показали расчеты, для подавления образования диоксинов второй контур охлаждения надо располагать не выше по потоку относительно горла устройства, как это имеет место быть по US 1012953, или в самом горле, как это имеет место быть по US 1151276, а ниже по потоку дымовых газов. Положение центрального тела относительно горла конфузора-диффузора определяется рядом параметров технологического процесса сжигания хлорсодержащих отходов, однако конкретное положение центрального тела относительно горла аппарата резкого охлаждения определяется в результате громоздких численных термодинамических расчетов по определению поля концентраций диоксинов в тракте аппарата.

Конструктивно аппарат резкого охлаждения целесообразно выполнить в виде конуса Вентури. При этом охлаждающая жидкость в пленочном режиме течет постоянно через кромку конуса Вентури и образует равномерный водяной слой по всей поверхности конуса, что приводит к непрерывному охлаждению аппарата. Соли, стекающие по стенкам камеры дожигания, на поверхности конуса Вентури разрываются на мелкодисперсные капли, растворяются или суспензируются в воде. Большая часть находящихся в дымовых газах частиц и вредных примесей растворяется, вследствие чего содержание солей и твердых веществ в охлаждающей жидкости увеличивается. В качестве охлаждающей жидкости может быть использован разбавленный солевой раствор, который может циркулировать по замкнутому контуру.

Тем самым предлагаемый способ сжигания твердых бытовых отходов отличается от прототипа, в основном, технологией быстрого охлаждения продуктов сгорания в камере дожигания за счет подачи охлаждающей жидкости не только на периферию потока проходящих через аппарат дымовых газов, но и за счет подачи охлаждающей жидкости в центральную часть потока. Техническое исполнение узла подачи охлаждающей жидкости в центральную часть потока определяет отличия конструкции предлагаемого устройства для сжигания хлорсодержащих твердых отходов от прототипа: охлаждающая жидкость подается через дренированную поверхность профилированного тела, позиционирование которого в проточном тракте аппарата резкого охлаждения определяется температурой дымов, подаваемых на охлаждение, и процентным содержанием в утилизируемых отходах хлорсодержащих материалов. Тем самым подача охлаждающей жидкости осуществляется в аппарат резкого охлаждения дымовых газов по двум контурам: один контур - по поверхности конуса Вентури, второй контур - через дренированную верхнюю поверхность профилированного центрального тела.

В результате предлагаемых технических решений, как показывают расчеты, подавляется процесс образования диоксинов в дымовых выбросах, и концентрация их не превышает предельно допустимых концентраций.

Последовательное размещение в виде вертикали таких элементов установки для термической утилизации хлорсодержащих промышленных отходов, как камера дожигания, аппарат резкого охлаждения дымовых газов и скруббер, позволяет не только снизить процесс сажеосаждения, а соответственно, и процесс образования диоксинов, но и увеличить производительность самой установки.

Источники информации

1. Федоров Л.А. Диоксины как экологическая опасность: ретроспективы и перспективы. М.: Наука, 1993. - 266 с.

2. Бурдюгов С.И., Корепанов М.А., Кузнецов Н.П., Кургузкин М.Г., Мелешко В.Ю., Мокрушин Б.С., Поник А.Н., Тененев В.А., Тухватуллин З.А. Утилизация твердотопливных ракетных двигателей (РДТТ) / Под общей редакцией Н.П.Кузнецова. - Москва - Ижевск: Институт компьютерных исследований, НИЦ «Регулярная и хаотическая динамика», 2008. - 512 с.

3. Chemosphere, Vol 19, №№1-6, PP 305-308, 1989, R.Dumier, H.Toma, D.Lenour, O.Hutziner.

4. Способ термохимической переработки твердых отходов // Патент РФ на изобретение №2347138 / Лебедев - Красин О.Ю., Цыбин Н.Г. / Опубл. 20.10.2006. МПК F23G 5/027.

5. Установка для термической переработки твердых отходов // Патент РФ на изобретение №2137044 / Попов А.Н., Лебедев А.В. и др. / Опубл. 10.09.1999. МПК F23G 5/14.

6. Способ сжигания хлорорганических отходов // Патент РФ на изобретение №2119125 / Дерновский А.В., Саменков Е.А. и др. / Опубл. 20.09.1998. МПК F23G 7/04.

7. Установка для термической переработки бытовых отходов // Патент РФ на изобретение №2303746 / Пурим В.Р. / Опубл. 27.07.2007. МПК F23G 5/14.

8. Хайбулин Р.Г., Тененев В.А. Результаты численного моделирования газодинамики в камере дожигания // Информационные технологии в науке, образовании, телекоммуникации и бизнесе. Материалы 34-й междунар. конф. - Украина, Крым, Ялта-Гурзуф: Прилож. к журн. «Открытое образование», 2007. - С.439-440.

9. Хайбулин Р.Г., Тененев В.А. Численное моделирование процессов в камере дожигания жидких отходов // Надежность и качество. Труды международного симпозиума: В 2-х томах / Под ред. Н.К.Юркова. - Пенза: Изд-во Пенз. гос. ун-та, 2008. - Т.1. - С.182-187.

10. Устройство для очистки газов // Авторское свидетельство СССР №1012953 / С.И.Волгин и др. / Опубл. 23.04.83. Бюл. №15.

11. Многоступенчатый абсорбер для очистки газов // Авторское свидетельство СССР №1151276 / С.Т.Вовк и др. / Опубл. 23.04.85. Бюл. №15.

12. Способ термического обезвреживания хлорсодержащих органических веществ и устройство для его осуществления // Патент РФ на изобретение №2178117 / Красник В.В. и др. // Опубл. 10.01.2002.

13. Хайбулин Р.Г. Анализ пространственной картины движения дымовых газов в аппарате резкого охлаждения // Надежность и качество. Труды международного симпозиума: В 2-х томах / Под ред. Н.К.Юркова. - Пенза: Изд-во Пенз. гос. ун-та, 2008. - Т.1. - С.96-98.

14. Хайбулин Р.Г. Влияние геометрии канала аппарата быстрого охлаждения в установке термического обезвреживания на условия образования диоксинов // Надежность и качество. Труды международного симпозиума: В 2-х томах / Под ред. Н.К.Юркова. - Пенза: Изд-во Пенз. гос. ун-та, 2007. - Т.1. - С.93-96.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для закалки и очистки высокотемпературных газов от твёрдых частиц | 2020 |

|

RU2760859C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 1993 |

|

RU2064506C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178117C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ | 2005 |

|

RU2303746C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479792C1 |

| КАМЕРА ДОЖИГАНИЯ ОТХОДОВ | 1994 |

|

RU2083923C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕСОРТИРОВАННЫХ ОТХОДОВ | 2013 |

|

RU2565610C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

Изобретение относится к экологически чистым способам и устройствам для сжигания твердых отходов, в том числе содержащих хлорорганические компоненты, с гарантированным подавлением образования в продуктах утилизации диоксинов. Способ сжигания твердых отходов состоит из сжигания отходов в печи, дожигания газообразных продуктов неполного сжигания отходов, путем подвода в зону дожигания высококалорийных горючих компонентов (газ, жидкость) и воздуха, с последующим резким охлаждением продуктов дожигания в аппарате резкого охлаждения путем подвода охлаждающей жидкости в режиме пленочного течения как в периферийные, так и в центральные зоны потока продуктов дожигания. Устройство, реализующее способ, состоит из камерной печи, газохода отвода отходящих газов, камеры дожигания с системой подвода в нее горючих компонент (газ, жидкость) и воздуха, аппарата резкого охлаждения продуктов дожигания и сепаратора для сбора мелкодисперсных твердых фракций, причем камера дожигания аппарата резкого охлаждения и сепаратор образуют вертикаль, обеспечивая поступление дымовых газов сверху вниз. Аппарат резкого охлаждения представляет собой конфузорно-диффузорный участок, по оси которого располагается профилированное центральное тело, сквозь дренированную поверхность верхней части которого и дренированную поверхность конфузора подается в пленочном режиме на охлаждение продуктов дожигания охлаждающая жидкость, а само центральное тела располагается вниз по потоку дымовых газов относительно горла конфузорно-диффузорного участка. Конкретное позиционирование центрального тела определяется температурой газов на выходе из камеры дожигания, их секундным расходом и содержанием хлорорганических составляющих в сжигаемых твердых отходах. Изобретение позволяет снизить вероятность вторичного образования диоксинов при термической переработке хлорсодержащих твердых отходов. 2 н.п. ф-лы, 10 ил.

1. Способ термической утилизации хлорсодержащих твердых отходов, состоящий из сжигания отходов в печи, из дожигания газообразных продуктов сжигания с подводом в зону дожигания высококалорийных горючих газов и воздуха, с последующим охлаждением продуктов дожигания охлаждающей жидкостью за счет ее подачи через два контура, один из которых обеспечивает подачу охлаждающей жидкости в периферийные зоны тракта отвода продуктов дожигания, а второй контур - в центральную зону движения продуктов дожигания, отличающийся тем, что второй контур смещен относительно первого контура вниз по потоку движения продуктов дожигания, а охлаждение продуктов дожигания в обоих контурах производится за счет пленочного орошения поверхностей.

2. Устройство для термической переработки хлорсодержащих твердых отходов, состоящее из камерной печи, дымохода для вывода отходящих газов, камеры дожигания с системой дополнительного подвода горючих компонентов (газ, жидкость) и воздуха, аппарата резкого охлаждения продуктов дожигания, представляющего собой конфузорно-диффузорный участок, и сепаратора для сбора твердых остатков, отличающееся тем, что камера дожигания, аппарат резкого охлаждения и сепаратор образуют вертикаль и дымовые газы поступают сверху вниз, а по оси аппарата резкого охлаждения продуктов дожигания установлено профилированное центральное тело, и охлаждающая жидкость подается в пленочном режиме как на поверхность конфузора, так и через дренированную поверхность верхней части центрального тела в центральную зону потока продуктов дожигания, причем центральное тело установлено ниже горла аппарата резкого охлаждения.

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| СПОСОБ РАБОТЫ СКОРОСТНОГО ГАЗОПРОМЫВАТЕЛЯ | 1971 |

|

SU418203A1 |

| Устройство для очистки газов | 1980 |

|

SU1012953A1 |

| Устройство для очистки газов | 1984 |

|

SU1233919A1 |

| СПОСОБ ОЧИСТКИ И ОТВОДА ДЫМОВЫХ ГАЗОВ | 1990 |

|

RU2022624C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2304742C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178117C2 |

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE 3615027 A1, 05.11.1987. | |||

Авторы

Даты

2014-02-10—Публикация

2012-05-22—Подача