Изобретение относится к способам и устройствам для переработки отходов.

Известен способ и устройство для термической переработки несортированных отходов согласно патенту РФ № 2347138, 1995 г.

Устройство содержит узел подачи отходов, узел нагрева отходов и узел вывода шлаковых продуктов. Однако данное устройство является достаточно сложным, что повышает его стоимость и снижает надежность.

Была поставлена задача создать такие устройство и способ для термической переработки несортированных отходов, которые бы характеризовались большей простотой и высокой надежностью в работе.

Поставленная задача решается настоящим изобретением.

Устройство для термической переработки несортированных отходов, включающее узел подачи отходов, узел нагрева отходов и узел вывода шлаковых продуктов, согласно изобретению содержит узел газификации углерода, при этом упомянутые узлы расположены в виде горизонтального расширяющегося канала в следующей последовательности: узел подачи отходов, узел нагрева отходов, узел газификации углерода и узел вывода шлаковых продуктов, причем узел нагрева отходов и узел газификации углерода расположены внутри газопроницаемой засыпки, канал содержит в зоне нагрева отверстия в верхней и нижней части для прохода газов, упомянутые отверстия связаны с каналом для отсоса газа, содержащим дымосос, упомянутый канал соединен с каналом сгорания и дожигания газа, выполненным с возможностью реверсивного перемещения газа и содержащим дымосос и переключатель направления потока газа, при этом канал сгорания и дожигания газа выполнен с возможностью передачи тепла в узел нагрева отходов и узел газификации углерода через ограничивающие засыпку стенки, при этом узел газификации содержит две части, соединенные кольцевым сборником газов, связанным с дымососом, а узел вывода твердых продуктов газификации содержит устройство для орошения продуктов и устройство для сбора рассола.

Устройство предпочтительно содержит толкатель для проталкивания перерабатываемых отходов и твердых продуктов переработки через горизонтальный расширяющийся канал.

Устройство также предпочтительно содержит элемент с функцией подпора и подъема на выходе из узла вывода шлаковых продуктов.

Предпочтительно узел нагрева отходов, узел газификации углерода установлены с насыпной теплоизоляцией.

Устройство также предпочтительно содержит нейтрализатор для подачи воды в разогретые шлаковые отходы.

Канал для отсоса газа предпочтительно смонтирован обтекающим узел нагрева отходов.

В способе термической переработки несортированных отходов, включающем нагрев подлежащих переработке отходов, пиролиз, вывод продуктов газификации, выгрузку шлаковых отходов, согласно изобретению отбирают газообразные продукты газификации, образующиеся на первых стадиях нагрева, а затем производят их дожигание для исключения подачи диоксинов потребителю, при этом полученное при дожигании тепло используют для последующего нагрева газифицируемой смеси с ее обработкой паровоздушной смесью с образованием продуктов газификации, подлежащих подаче потребителю.

Несортированные отходы в предпочтительном варианте осуществления изобретения принудительно проталкивают через зоны, обеспечивающие нагрев подлежащих переработке отходов, пиролиз, вывод продуктов газификации и вывод шлаковых продуктов.

На стадии выгрузки шлаковых отходов предпочтительно подпирают и поднимают выгружаемые продукты.

В предпочтительном варианте генерируют водяной пар посредством подачи воды на выгружаемые шлаковые отходы и упомянутый пар подают в узел газификации углерода.

Дожигание предпочтительно осуществляют при температуре, большей 1200°C, для обеспечения сгорания диоксинов, затем выдержку при этой температуре в течение более 6 сек и охлаждение в течение менее 0,5 сек

Для иллюстрации изобретения приведены следующие чертежи.

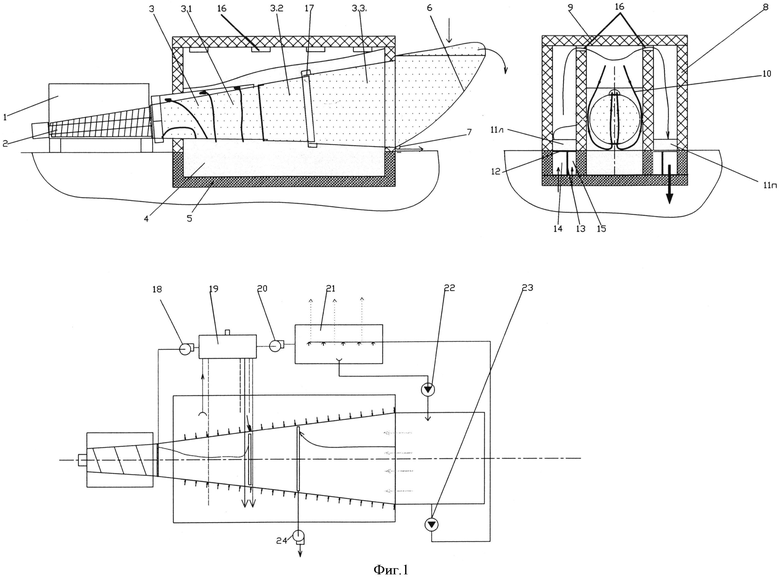

На Фиг. 1 приведен общий вид устройства.

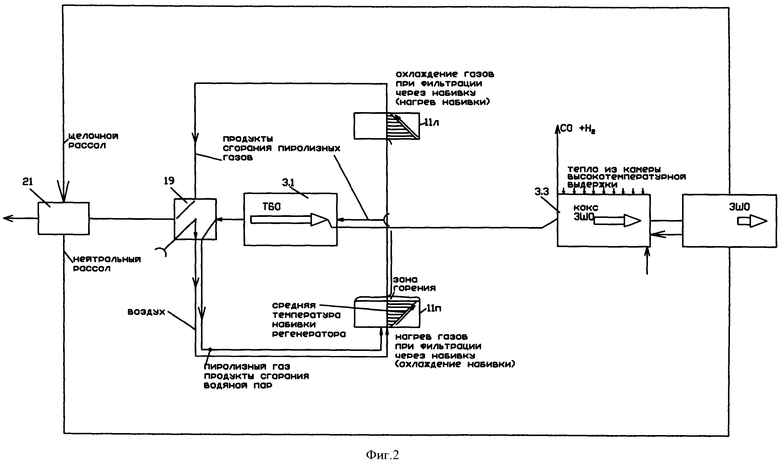

На Фиг. 2 показана схема газовых и жидкостных потоков при работе устройства при положении переключателя газовых потоков при одном выбранном положении переключателя.

Рабочий канал 3 выполняется из трех секций 3.1, 3.2, 3.3. Секция 3.1 вдвигается в секцию 3.2, обеспечивая соединение, в которое не могут попасть перерабатываемые отходы ввиду однонаправленного перемещения, но может поступать нагретый газ.

Одновременно это соединение наряду с опорной засыпкой 4 компенсирует термическое расширение материала канала. Вдоль нижней и верхней образующих секций выполнена перфорация, снабженная козырьками, препятствующими попаданию перемещаемого материала в отверстия. Верхние перфорации сообщаются со сборным газопроводом. Секция 3.2 соединяется с секцией 3.3 через упругий кольцевой пояс 17, предназначенный для вывода из канала продуктов газификации углерода.

Работа устройства обеспечивается внешним оборудованием: дымососом 18, переключателем газовых потоков 19, дымососом 20 и фильтром-нейтрализатором 21. Нейтральный рассол на орошение ЗШО в желобе 6 подается насосом 22, а подача щелочного рассола на орошение фильтра-нейтрализатора 21 осуществляется насосом 23.

Устройство работает следующим образом. Отходы поступают в загрузочный бункер 1 непосредственно с мусоровоза. Механизм подачи 2 обеспечивает перемещение всего объема обрабатываемого материала вдоль канала 3 от подаваемых ТБО (твердые бытовые отходы) до выталкивания смоченных ЗШО (золошлаковые отходы) из подъемного желоба 6. Возможность заклинивания исключается применением расширяющегося конуса рабочего канала 3, возможностью его неполного заполнения по высоте, наличием подъемного желоба 6, обеспечивающего необходимый подпор и позволяющего обеспечивать жидкостную обработку ЗШО и загрузку транспорта без дополнительного оборудования.

Подаваемые на вход секции 3.1 рабочего канала влажные отходы подвергаются сушке, средне- и высокотемпературному пиролизу. За счет разрежения, создаваемого дымососом в газоходе секции 3.1, формируется поток нагретых газов. Газы из верхней зоны средней секции через засыпку фильтруются вниз, омывая секцию 3.1, далее через нижнюю перфорацию газы поступают в объем ТБО и фильтруются вверх к газоходу. В процессе фильтрации вниз газы снижают температуру до допустимой величины за счет передачи тепла периферийным слоям ТБО сквозь стенки секции. В процессе фильтрации сквозь объем ТБО пиролизу подвергается преимущественно ядро потока. Жидкие продукты пиролиза стекают вниз, где подвергаются высокотемпературному пиролизу. Часть тепла подводится через стенки корпуса секции, причем температура корпуса ограничивается засыпкой 10. В процессе фильтрации смесь продуктов сгорания, образовавшихся пиролизных газов и паров воды охлаждается до температуры, допустимой для работы дымососа 18, обеспечивающего это движение. Весь контур фильтрации находится под разрежением, обеспечиваемым дымососом 20. Разрежение исключает поступление продуктов пиролиза в атмосферу.

На выходе секции 3.1 образуется смесь углерода с неорганическими примесями (около 30% массы исходного ТБО) и поступает в секцию 3.2. Секция исполняет роль разделителя между вводом газов в секцию 3.1 и отсосом продуктов газификации из упругого кольцевого пояса 17, образовавшихся в секции 3.3. Кроме этого, в процессе перемещения по секции происходит добавочный нагрев смеси сквозь стенки канала. Разрежение внутри корпуса устройства выбирается равным разрежению внутри кольцевого пояса 17, что минимизирует перетечки газов (нежелательные, но безопасные) вдоль секции 3.2.

В секции 3.3 происходит взаимодействие перегретого водяного пара с углеродом, образовавшимся при пиролизе. В результате реакции образуется смесь CO+H2, использующаяся в качестве топлива энергоустановки. Водяной пар образуется при взаимодействии ЗШО с фильтрующимся рассолом в желобе 6 под действием разрежения, создаваемого дымососом 24 в кольцевом поясе 17, происходит противоточная фильтрация во все более нагретые слои смеси углерода с ЗШО. Происходит перегрев пара и реакция взаимодействия. Одновременно тепло подводится сквозь стенки канала к периферийной зоне, где и происходит вывод продуктов газификации.

Дожигатель хлорсодержащих пиролизных газов является страховкой от образования диоксинов, которых в пиролизных газов быть не должно. Используется технология высокотемпературного сжигания газов (1350°C), высокотемпературная выдержка (6…8 сек) и высокоскоростное охлаждение (0,2…0,5 сек), препятствующее их восстановлению.

Работа дожигателя пиролизных газов основана на сжигании низкокалорийных газов - смесь продуктов сгорания, водяного пара и горючих газов - в регенеративно нагретом воздухе. Регенератор также обеспечивает высокоскоростное охлаждение продуктов сгорания при минимальных потерях тепла. Регенератор выполняется периодического действия с переключением направления газовых потоков. Для определенности рассмотрим сжигание газов в левой секции корпуса, а выход продуктов сгорания - из правой секции. Атмосферный воздух за счет разрежения, создаваемого дымососом 20, последовательно проходит сетку 12, набивку регенератора 11л, смешивается с подаваемыми по каналу 15 горючими газами, и после нагрева компонентов в набивке за счет ранее запасенного тепла происходит сгорание в нижней зоне, прилегающей к набивке 11л. Температура газов возрастает, продукты сгорания поднимаются и через два ряда окон 16 поступают в правую секцию корпуса 8. В процессе движения газа происходит высокотемпературная выдержка, позволяющая завершить термическое разложение диоксинов. В процессе прохождения камеры, расположенной над рабочим каналом, за счет разрежения, создаваемого дымососом 18, происходит отбор части продуктов сгорания, количество которых определяется производительностью дымососа 18. Газы обеспечивают пиролиз и сушку ТБО и возвращаются в регенератор в смеси с пиролизными газами. Газы, поступившие в правую секцию корпуса, проходят через набивку 11п в противоположном относительно 11л направлении и передают набивке выработанное тепло (при работе регенератора в набивке создается линейное распределение температуры, нижний слой набивки имеет температуру, близкую к атмосферной, верхний слой - температуру, близкую к температуре горения). В процессе прохождения набивки в различных направлениях проходящие газы приобретают температуру, близкую к текущей температуре набивки, а температура всех слоев набивки одновременно повышается при выходе нагретых газов на единицы градусов, а при прохождении атмосферного воздуха охлаждается на эту же температуру. Баланс поддерживается при приблизительном равенстве водяных эквивалентов (произведение массового расхода газа на его теплоемкость). В нашем случае баланс выдерживается при отборе части расхода газов на циркуляцию.

Продукты сгорания в процессе прохождения набивки быстро охлаждаются до температуры, исключающей восстановление диоксинов (менее 150°C), и дымососом 20 подаются в нижнюю зону фильтра-нейтрализатора 21.

По окончании цикла производится переключение направления газовых потоков на противоположные. При этом через нагретую продуктами сгорания набивку 11п проходят воздух и продукты пиролиза. Продукты сгорания проходят высокотемпературную выдержку, часть расхода идет на пиролиз, другая часть проходит ранее охлажденную набивку 11л, нагревая ее и быстро охлаждаясь при этом, и подается в фильтр-нейтрализатор.

Кислые дымовые газы фильтруются сквозь слой засыпки и выходят в атмосферу. Поверхность фильтра-нейтрализатора орошается щелочным рассолом. В процессе распыления происходит охлаждение жидкости. Далее происходит противоточная фильтрация жидкости относительно выходящих газов. Происходят следующие процессы: конденсируется пар, образовавшийся при сушке отходов и образующийся при сгорании пиролизных газов, оседает пыль на слое смачиваемой засыпки и химическая нейтрализация кислых газов на щелочном растворе. Фильтр-нейтрализатор является дополнительной страховкой по улавливанию диоксинов, которые при температуре ниже 200°C являются порошком. Большой объем засыпки фильтра-нейтрализатора на два порядка увеличивает время взаимодействия по сравнению с прототипом, и соответственно, улучшает качество очистки. Конденсация воды в фильтре-нейтрализаторе непрерывно разбавляет рассол; соли выводятся из устройства с ЗШО. Конденсация воды компенсирует ее вынос с продуктами сгорания и влажными ЗШО, а также расход воды на генерацию продуктов газификации углерода. По мере увеличения сопротивления фильтра-нейтрализатора производится его промывка специальным реагентом (экспериментально проверено), добавляемым в циркулирующий раствор.

Газификация углерода, являющегося твердым продуктом пиролиза, производится в секции 3.3 при взаимодействии углерода с перегретым водяным паром. Водяной пар образуется при контакте нагретых ЗШО с рассолом в подъемном желобе 6. Образующийся водяной пар поступает на проведение реакции; одновременно происходит растворение щелочных компонентов ЗШО, используемых для нейтрализации кислых дымовых газов (замеренный pH зольного рассола 12…12,5). Щелочной рассол собирается в нижней части канала, где в жалюзийной решетке жидкость отделяется от направленно перемещающихся ЗШО. Смоченные ЗШО выдавливаются вверх по наклонному желобу 6. В процессе вывоза ЗШО происходит и удаление порции рассола, то есть из устройства удаляются непрерывно образующиеся соли в сочетании с подводом воды из состава ТБО. Наклонный желоб предназначен для гарантии полного заполнения сечения секции 3.3 и одновременно загрузки сменных емкостей ЗШО без дополнительных транспортных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| УСТРОЙСТВО СЖИГАНИЯ ХЛОРСОДЕРЖАЩИХ ГАЗОВ И ЖИДКОСТЕЙ, В ЧАСТНОСТИ ПРОДУКТОВ ГАЗИФИКАЦИИ И ПИРОЛИЗА ОТХОДОВ | 2010 |

|

RU2428631C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| Установка для термического разложения несортированных твердых органических отходов | 2016 |

|

RU2645029C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ И ЖИДКИХ ОТХОДОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2575719C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

Изобретение относится к способу и устройству для переработки отходов. Техническим результатом является упрощение и повышение надежности. Устройство включает узел подачи отходов, узел нагрева отходов и узел вывода шлаковых продуктов. Устройство содержит узел газификации углерода, при этом упомянутые узлы расположены в виде горизонтального расширяющегося канала в следующей последовательности: узел подачи отходов, узел нагрева отходов, узел газификации углерода и узел вывода шлаковых продуктов. Причем узел нагрева отходов и узел газификации углерода расположены внутри газопроницаемой засыпки, канал содержит в зоне нагрева отверстия в верхней и нижней части для прохода газов, упомянутые отверстия связаны с каналом для отсоса газа, содержащим дымосос, упомянутый канал соединен с каналом сгорания и дожигания газа, выполненным с возможностью реверсивного перемещения газа и содержащим дымосос и переключатель направления потока газа. При этом канал сгорания и дожигания газа выполнен с возможностью передачи тепла в узел нагрева отходов и узел газификации углерода через ограничивающие засыпку стенки. При этом узел газификации содержит две части, соединенные кольцевым сборником газов, связанным с дымососом, а узел вывода твердых продуктов газификации содержит устройство для орошения продуктов и устройство для сбора рассола. Заявлен также способ термической переработки несортированных отходов. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Устройство для термической переработки несортированных отходов, включающее узел подачи отходов, узел нагрева отходов и узел вывода шлаковых продуктов, отличающееся тем, что устройство содержит узел газификации углерода, при этом упомянутые узлы расположены в виде горизонтального расширяющегося канала в следующей последовательности: узел подачи отходов, узел нагрева отходов, узел газификации углерода и узел вывода шлаковых продуктов, причем узел нагрева отходов и узел газификации углерода расположены внутри газопроницаемой засыпки, канал содержит в зоне нагрева отверстия в верхней и нижней части для прохода газов, упомянутые отверстия связаны с каналом для отсоса газа, содержащим дымосос, упомянутый канал соединен с каналом сгорания и дожигания газа, выполненным с возможностью реверсивного перемещения газа и содержащим дымосос и переключатель направления потока газа, при этом канал сгорания и дожигания газа выполнен с возможностью передачи тепла в узел нагрева отходов и узел газификации углерода через ограничивающие засыпку стенки, при этом узел газификации содержит две части, соединенные кольцевым сборником газов, связанным с дымососом, а узел вывода твердых продуктов газификации содержит устройство для орошения продуктов и устройство для сбора рассола.

2. Устройство по п. 1, отличающееся тем, что оно содержит толкатель для проталкивания перерабатываемых отходов и твердых продуктов переработки через горизонтальный расширяющийся канал.

3. Устройство по п. 1, отличающееся тем, что оно содержит элемент с функцией подпора и подъема на выходе из узла вывода шлаковых продуктов.

4. Устройство по п. 1, отличающееся тем, что узел нагрева отходов, узел газификации углерода установлены с насыпной теплоизоляцией.

5. Устройство по п. 1, отличающееся тем, что оно содержит нейтрализатор для подачи воды в разогретые шлаковые отходы.

6. Устройство по п. 1, отличающееся тем, что канал для отсоса газа смонтирован обтекающим узел нагрева отходов.

7. Способ термической переработки несортированных отходов, включающий нагрев подлежащих переработке отходов, пиролиз, вывод продуктов газификации, выгрузку шлаковых отходов, отличающийся тем, что отбирают газообразные продукты газификации, образующиеся на первых стадиях нагрева, а затем производят их дожигание для исключения подачи диоксинов потребителю, при этом полученное при дожигании тепло используют для последующего нагрева газифицируемой смеси с ее обработкой паровоздушной смесью с образованием продуктов газификации, подлежащих подаче потребителю.

8. Способ по п. 7, отличающийся тем, что несортированные отходы принудительно проталкивают через зоны, обеспечивающие нагрев подлежащих переработке отходов, пиролиз, вывод продуктов газификации и вывод шлаковых продуктов.

9. Способ по п. 7, отличающийся тем, что на стадии выгрузки шлаковых отходов подпирают и поднимают выгружаемые продукты.

10. Способ по п. 7, отличающийся тем, что генерируют водяной пар посредством подачи воды на выгружаемые шлаковые отходы и упомянутый пар подают в узел газификации углерода.

11. Способ по п. 7, отличающийся тем, что дожигание осуществляют при температуре, большей 1200°С, для обеспечения сгорания диоксинов, затем выдержку при этой температуре в течение более 6 сек и охлаждение в течение менее 0,5 сек.

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2005 |

|

RU2347138C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2076272C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| RU 2011105031 A, 20.08.2012 | |||

| АНТИТЕЛО К EphA4 | 2020 |

|

RU2816371C2 |

Авторы

Даты

2015-10-20—Публикация

2013-06-03—Подача