ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к упаковке. Более конкретно, настоящее изобретение относится к улучшенной упаковке, образованной упаковочным материалом на основе картона, например, многослойного упаковочного материала на основе картона, используемого для упаковки жидких пищевых продуктов.

УРОВЕНЬ ТЕХНИКИ

В рамках технологии упаковки, часто используются упаковки однократного использования одноразового типа, и очень большая группа этих, так называемых, однократно используемых одноразовых упаковок изготавливается из слоистого листового или лентообразного упаковочного материала, содержащего относительно толстый объемный слой, например, бумагу или картон, и наружные непроницаемые для жидкости покрытия из пластика. В некоторых случаях, в частности, при сочетании с особенно скоропортящимися и чувствительными к газообразному кислороду продуктами, упаковочный материал также демонстрирует наличие алюминиевой фольги, для того, чтобы придать упаковкам превосходные газо и светонепроницаемые свойства.

В рамках упаковки для пищевых продуктов, и особенно в рамках упаковки для жидких пищевых продуктов по предшествующему уровню техники, однократно используемые упаковки обычно, в целом, изготавливаются с помощью современных упаковочных и наполнительных машин такого типа, которые формируют, наполняют и запечатывают готовые упаковки из листового или полотнообразного упаковочного материала. Такой способ может, например, включать в себя первый этап преобразования полотна упаковочного материала в полую трубу. Труба затем наполняется соответствующим содержимым, и затем делится на закрытые, наполненные единицы упаковки. Единицы упаковки отделяются друг от друга и, наконец, приобретают требуемую геометрическую конфигурацию и форму посредством операции формования перед выгрузкой из упаковочной и наполнительной машины для дальнейшего процесса доводки или транспортировки и погрузочно-разгрузочных работ готовых упаковок.

Для того чтобы облегчить преобразование упаковочного материала в сформированные упаковки, упаковочный материал снабжен соответствующим рисунком ослабления материала или линиями сгиба, образующими линии сгиба. Кроме того, облегчающие сгибание линии сгиба в согнутом состоянии, также вносят вклад в механическую прочность и устойчивость готовых упаковок; упаковки, таким образом, могут быть согнуты и обработаны без риска деформации или иным образом разрушения при обычном обращении. В дополнение к этому, линии сгиба могут также учитывать определенные геометрические формы и внешний вид упаковок.

Были предложены некоторые различные способы обеспечения линий сгиба. Например, известен способ выполнения этапа введения упаковочного материала в зажим между двумя приводными роликами. Один из роликов снабжен рисунком из сгибающих планок, в то время как другой ролик снабжен соответствующим рисунком из углублений.

В упомянутых выше способах, упаковочный материал протягивается между жесткими планками/углублениями прижимных роликов. Упаковочный материал, следовательно, будет подвергаться воздействию значительных напряжений, в результате чего структура целлюлозных волокон упаковочного материала может быть частично распавшейся и, таким образом, ослабленной.

Качество готовой упаковки имеет большое значение, особенно когда речь идет об упаковке для жидких пищевых продуктов, и асептических упаковках. Упаковки подвержены очень высокими требованиям в целях обеспечения безопасности пищевых продуктов, в то же самое время упаковки должны быть прочными и геометрически четко определенными для улучшения хранения и обработки. Авторы настоящего изобретения поняли, что стабильность размеров упаковок может быть улучшена использованием технологий, выполненных с возможностью обеспечения острых краев и углов в местах линий сгиба. С помощью обычной технологии сгибания, более глубокий оттиск обеспечивает улучшенное сгибание и более высокую жесткость захвата упаковки, изготовленной с такими сложенными сгибами. При более глубоких оттисках линий сгиба, там будет, тем не менее, повышенный риск чрезмерного разрушения объемного слоя упаковочного материала и даже разрез его или значительное его ослабление. В том случае, когда упаковочный материал является многослойным с тонкой фольгой из алюминия, действующей в качестве барьера от кислорода, существует также повышенный риск образования трещин в алюминиевой фольге, обусловленный более глубокими оттисками, вызывающими захват воздуха, что делает алюминиевую фольгу слабее, из-за отсутствия поддержки смежных слоев.

Поэтому данное раскрытие обеспечит усовершенствованные способы и системы для обеспечения линий сгиба на упаковочном материале, которые позволят получить стабильность размеров готовых упаковок, а также улучшить, или по меньшей мере сохранить качество и сохранность конечных упаковок.

В процессе образования из ленты или трубы упаковки коробчатой формы, образовываются так называемые клапаны, которые сгибаются также вдоль диагональных линий сгиба. В идеале, угловая часть упаковочного материала должна иметь пересекающиеся линии сгиба с продольным, поперечным и диагональным направлениями. Тем не менее, способы сгибания по предшествующему уровню техники не могут быть приспособлены для пересечений двух или нескольких линий сгиба за одну единственную операцию. Окончательное сгибание угла по предшествующему уровню техники, следовательно, не полностью направляется по линиям сгиба, а также направляется по напряжениям в упаковочном материале для компенсации недостающих частей или концов линий сгиба. Как следствие, угол может демонстрировать нежелательные дефекты, приводящие к ухудшению внешнего вида упаковки. В некоторых случаях напряжения и деформации могут привести к образованию трещин в слое газового барьера, что может негативно повлиять на целостность упаковки, в том числе, например, на свойства газового барьера.

Следовательно, существует необходимость в усовершенствованной упаковке, преодолевающей упомянутые выше недостатки упаковок по предшествующему уровню техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение упаковки, такой как упаковка для жидких пищевых продуктов, преодолевающей упомянутые выше недостатки.

Дополнительной задачей настоящего изобретения является обеспечение упаковки, имеющей увеличенную захватную жесткость.

Идея настоящего изобретения состоит в обеспечении упаковки, например, одноразовой упаковки для жидких пищевых продуктов, сгибаемой вдоль заданных линий сгиба. В согнутом состоянии, каждая линия сгиба образует шарнир, имеющий одну ось вращения.

Согласно первому аспекту предусмотрена упаковка. Упаковка содержит упаковочный материал, имеющий объемный слой, и образована в трехмерный контейнер путем сгибания упомянутого упаковочного материала вдоль заданных линий сгиба. Упаковка содержит множество углов, при этом по меньшей мере один из упомянутых углов расположен в области упаковочного материала, в которой две или несколько линий сгиба пересекаются, или по существу пересекаются, до сгибания. Термин «пересекаются» имеет то значение, что линии сгиба являются четко различимыми посредством хорошо образованных оттисков на упаковочном материале, т.е. на всем пути через или близко к точке пересечения.

В то состоянии по меньшей мере одна из упомянутых линий сгиба, может образовывать излом, действующий в качестве шарнирного механизма, имеющего одну ось вращения.

Согласно варианту осуществления, упаковочный материал имеет волокнистый объемный слой, например, содержащий один или несколько однородных волокнистых слоев, или часть слоев цельного объема. Согласно варианту осуществления, волокнистый слой имеет плотность выше, чем 300 кг/м3 и индекс жесткости при изгибе от 6,0 до 24,0 Нм6/кг3, в соответствии с методом ISO 2493-1 и SCAN-P 29:95 (что эквивалентно 0,5 до 2,0 Нм7/кг3). Индекс жесткости при изгибе рассчитывается как геометрическое среднее значение для машинного и поперечного направления.

Упаковка может дополнительно содержать закрытый нижний конец, согнутый, например, в плоскую форму, вдоль по меньшей мере одной линии сгиба, образующей излом, действующую в качестве шарнирного механизма, имеющего единственную ось вращения.

По меньшей мере, одна из упомянутых линий сгиба, пересекающихся в области, может образовывать излом, действующий в качестве шарнирного механизма, имеющего единственную ось вращения. В других вариантах осуществления, все линии сгиба, пересекающиеся в области, образуют излом, действующий в качестве шарнирного механизма, имеющего единственную ось вращения.

Толщина излома в области, в которой две или несколько линий сгиба пересекаются, предпочтительно по существу равна толщине излома в другом месте.

В некоторых вариантах осуществления, излом, образующий шарнирный механизм, имеющий единственную ось вращения, продолжается вдоль всей линии сгиба.

Излом может содержать соединение между первой стороной упаковочного материала, и второй стороной упаковочного материала, при этом толщина излома является большей, чем толщина упаковочного материала на первой или второй сторонах.

Ширина излома может быть меньше, чем вдвое, толщины упаковочного материала на первой или второй сторонах, рассчитанная как среднее значение из по меньшей мере 20 различных измерений.

В некоторых вариантах осуществления излом, образующий шарнирный механизм, является симметричным относительно первой стороны и второй стороны. В некоторых вариантах осуществления излом, образующий шарнирный механизм, является не симметричным относительно первой стороны и второй стороны.

Упаковочный материал может содержать слоистый материал, имеющий слой объемного материала, покрытый пластиковыми покрытиями на каждой его стороне, и слоистый материал может дополнительно содержать барьерный слой для предотвращения диффузии кислорода через слоистый материал. В некоторых вариантах осуществления барьерный слой может содержать алюминий.

Согласно варианту осуществления, упаковочный материал находится в форме непрерывной полотна, по меньшей мере во время операции сгибания, но, возможно, также в процессе образования упаковочных контейнеров.

Следует отметить, что термин "упаковочный материал, имеющий объемный слой", в данной заявке, следует толковать в широком смысле, чтобы охватить одиночные слои объемных слоев, такие как бумага, бумажный картон, картон, или другой целлюлозный материал, а также многослойные слоистые материалы, содержащие по меньшей мере один слой объемного материала и дополнительные пластиковые слои. В дополнение к этому, термин также следует интерпретировать к покрывающим слоистым материалам, включающим различные барьеры, такие как алюминиевая фольга, пленки из защитного полимерного материала, пленки с защитным покрытием и т.д. "Упаковочный материал, имеющий объемный слой", является, таким образом, покрывающим материалом, готовым к использованию для наполнения или упаковки, а также материалом, который будет подвергаться дальнейшей обработке, такой как ламинирование, прежде чем быть готовым к использованию для целей упаковки.

В то время как упаковочный материал с линиями сгиба, внутри которых волокна сердцевины объемного слоя уплотнены и полностью или частично раздавлены, делает простым складывание, тем не менее, оказалось трудным изготовление привлекательных и штабелируемых упаковок с искомыми прямыми и хорошо образованными складывающимися краями, и желаемой механической захватной жесткостью. Проблемы, присущие не совсем прямым складывающимся краям, являются особенно серьезными в больших упаковках, где прямые сгибающиеся края необходимы для того, чтобы надежно укладывать упаковки друг на друга без чрезмерного риска, что вертикальные согнутые края расположенных внизу упаковок, которые принимают нагрузку в стопке, станут изогнутыми или деформированными во время транспортировки и обычных погрузочно-разгрузочных работ с уложенными упаковками.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты, признаки и преимущества, которые присущи изобретению, будут очевидны и ясны из последующего описания вариантов выполнения настоящего изобретения, при этом приводится ссылка на прилагаемые чертежи, на которых:

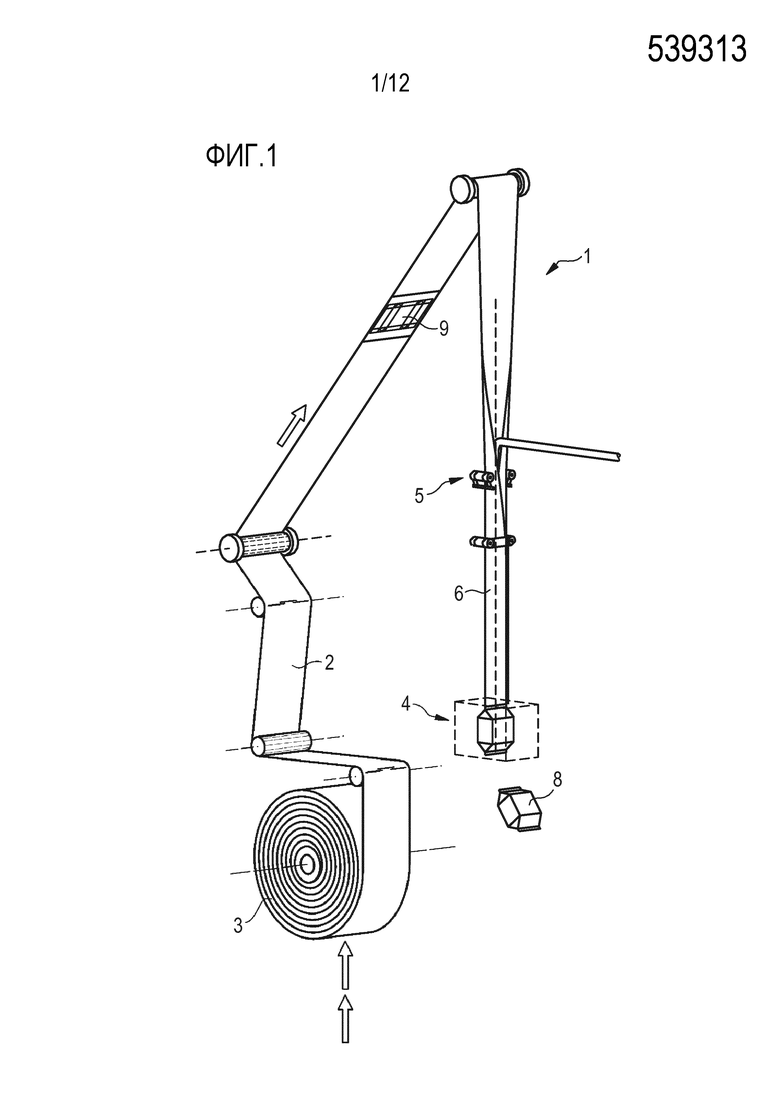

Фиг.1 представляет собой схематичный вид наполнительной машины для обеспечения индивидуальных упаковок;

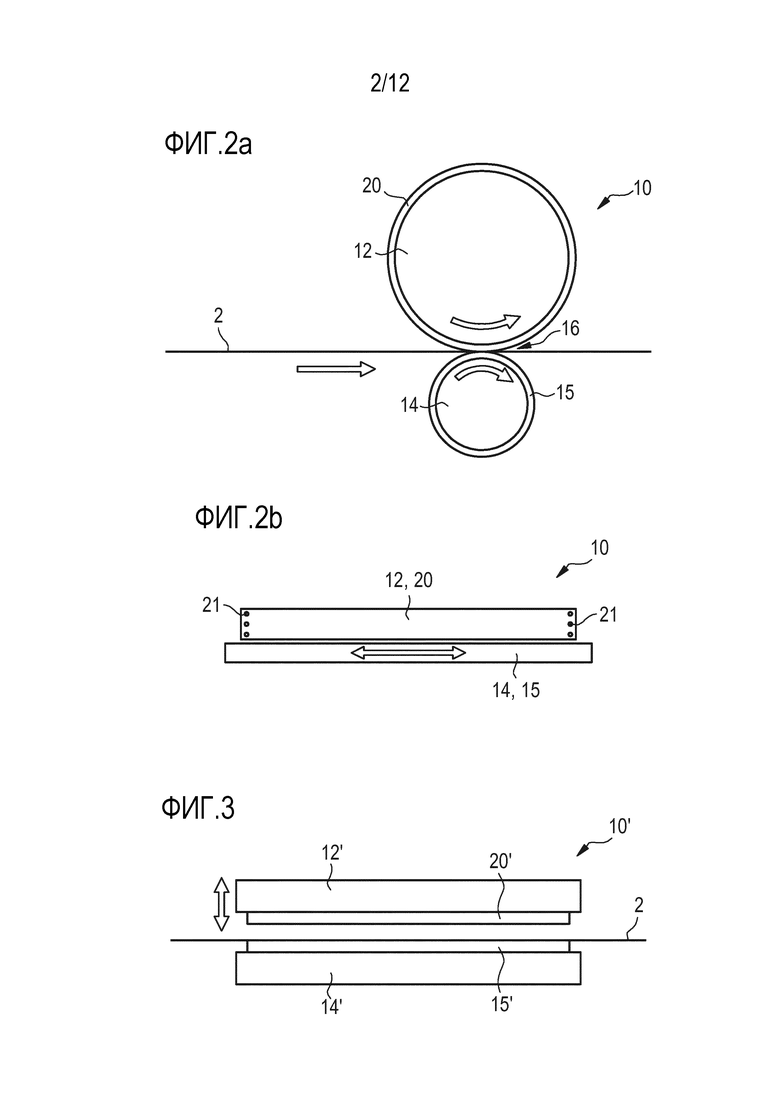

Фиг.2a представляет собой вид сбоку системы для обеспечения линий сгиба согласно варианту выполнения;

Фиг.2b представляет собой вид спереди системы, представленной на Фиг.2a;

Фиг.3 представляет собой вид сбоку системы для обеспечения линий сгиба согласно дополнительному варианту выполнения;

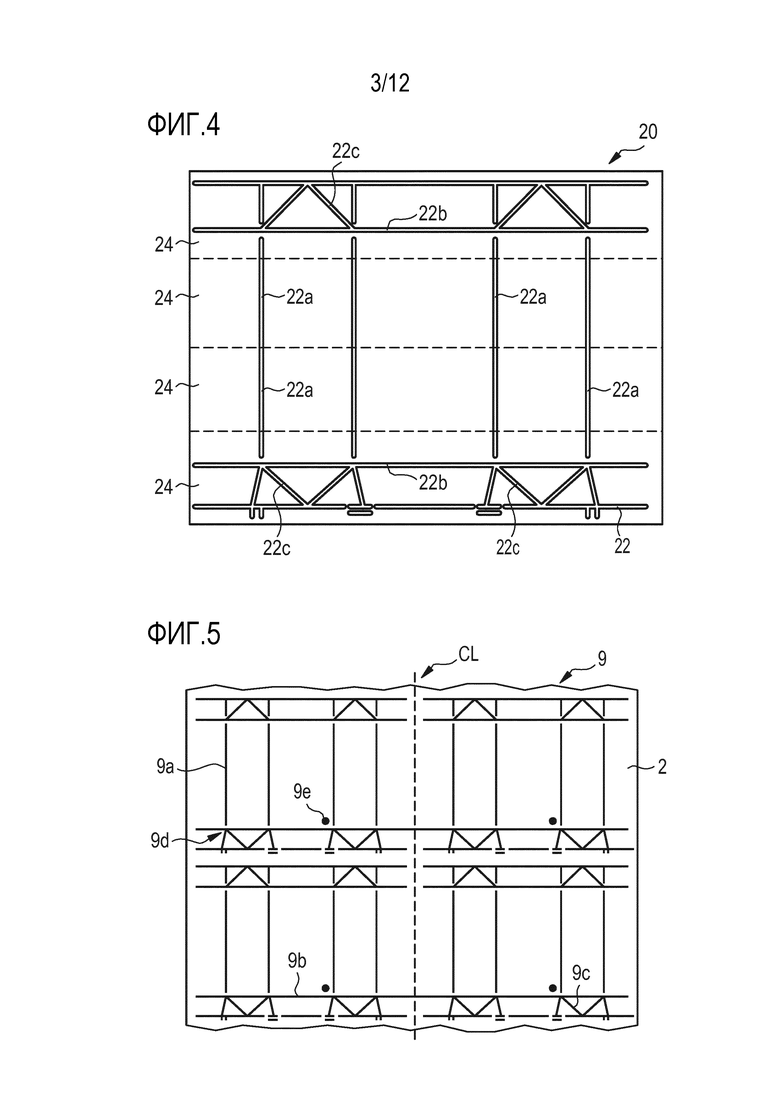

Фиг.4 представляет собой вид сверху прессового инструмента для линии сгиба согласно варианту выполнения;

Фиг.5 представляет собой вид сверху части полотна упаковочного материала;

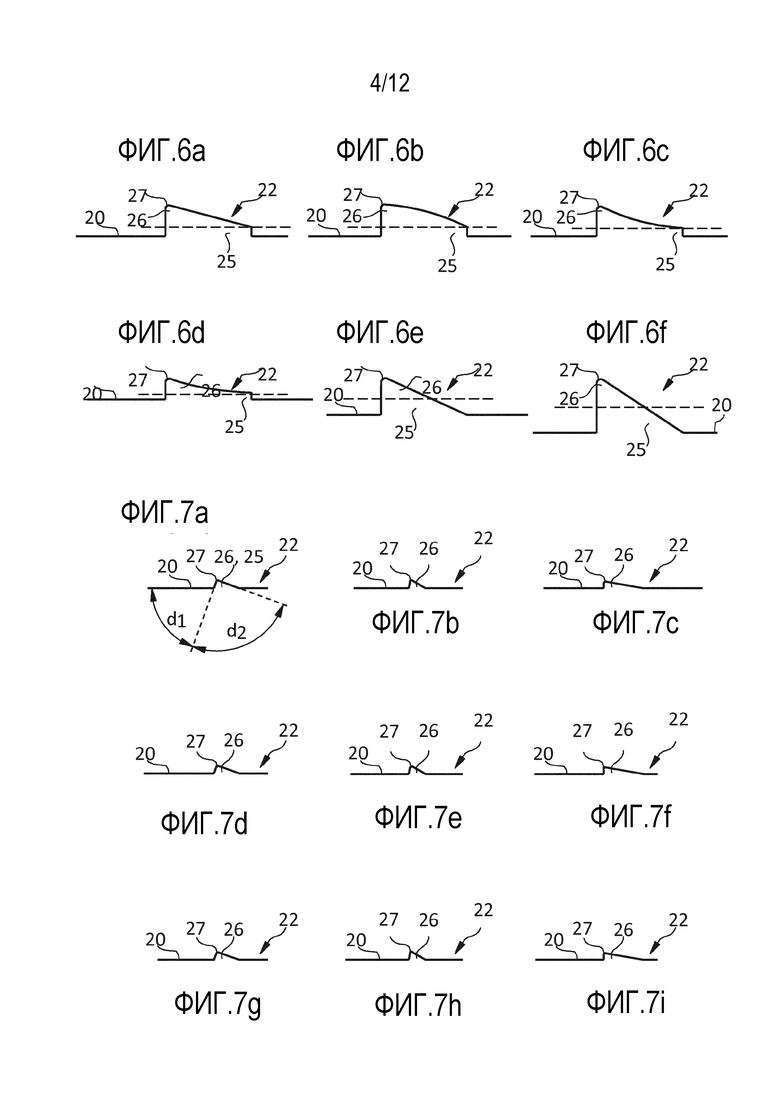

Фиг.6a-f представляют собой виды сечений гребня прессового инструмента для линии сгиба согласно различным вариантам выполнения;

Фиг.7a-i представляют собой виды сечений пластины прессового инструмента для линии сгиба согласно различным вариантам выполнения;

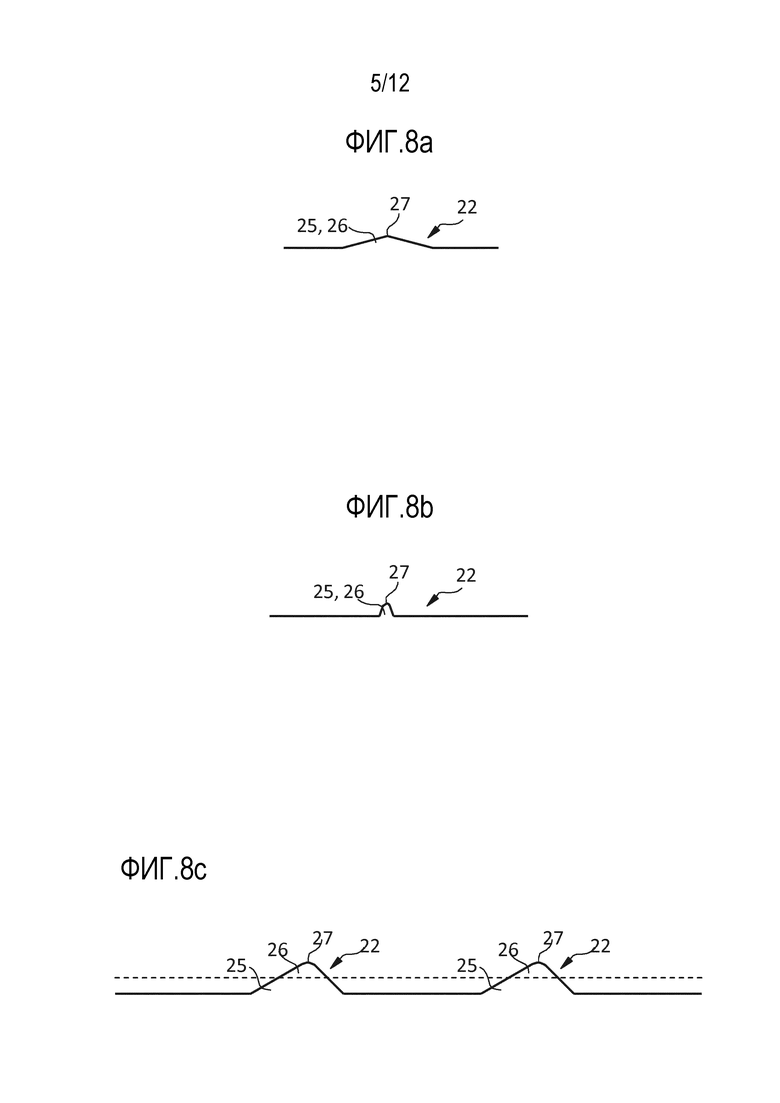

Фиг.8a-b представляют собой виды сечений пластины прессового инструмента для линии сгиба согласно дополнительным вариантам выполнения;

Фиг.8с представляет собой вид сечения пластины прессового инструмента согласно варианту выполнения;

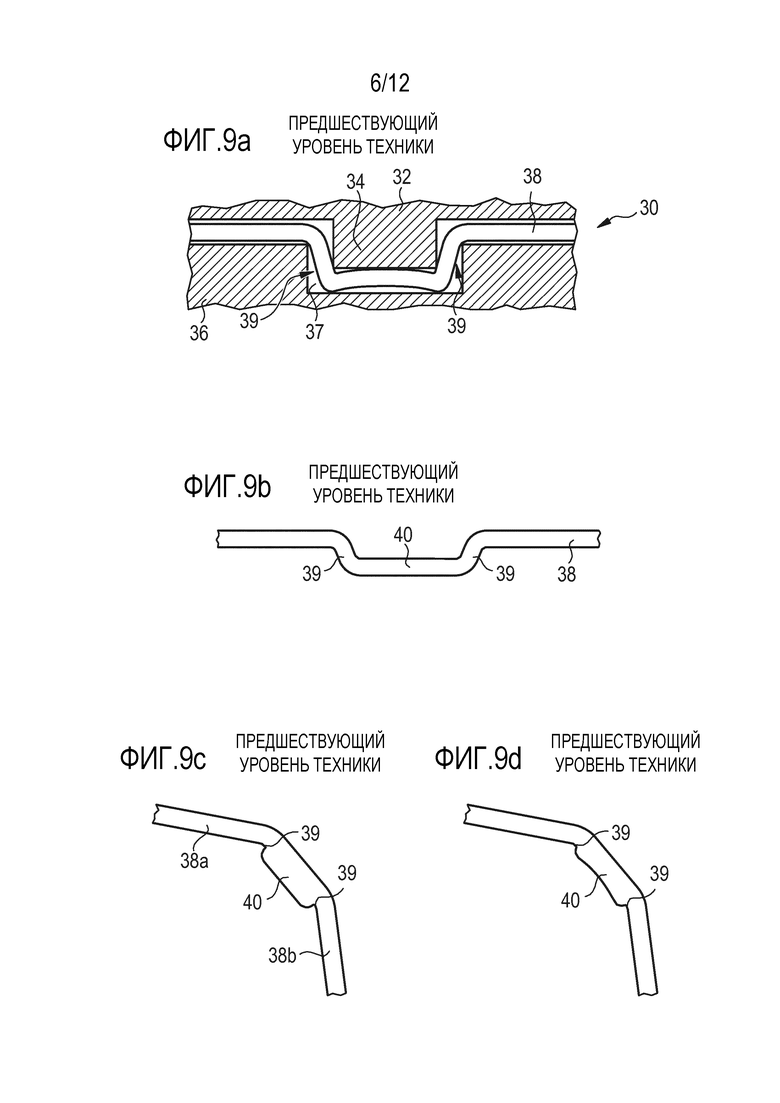

Фиг.9а представляет собой вид сечения системы по предшествующему уровню техники для обеспечения линий сгиба;

Фиг.9b представляет собой вид сбоку упаковочного материала, являющегося объектом известной системы по фиг.9а;

Фиг.9c-d представляют собой виды сечений линии сгиба по предшествующему уровню техники;

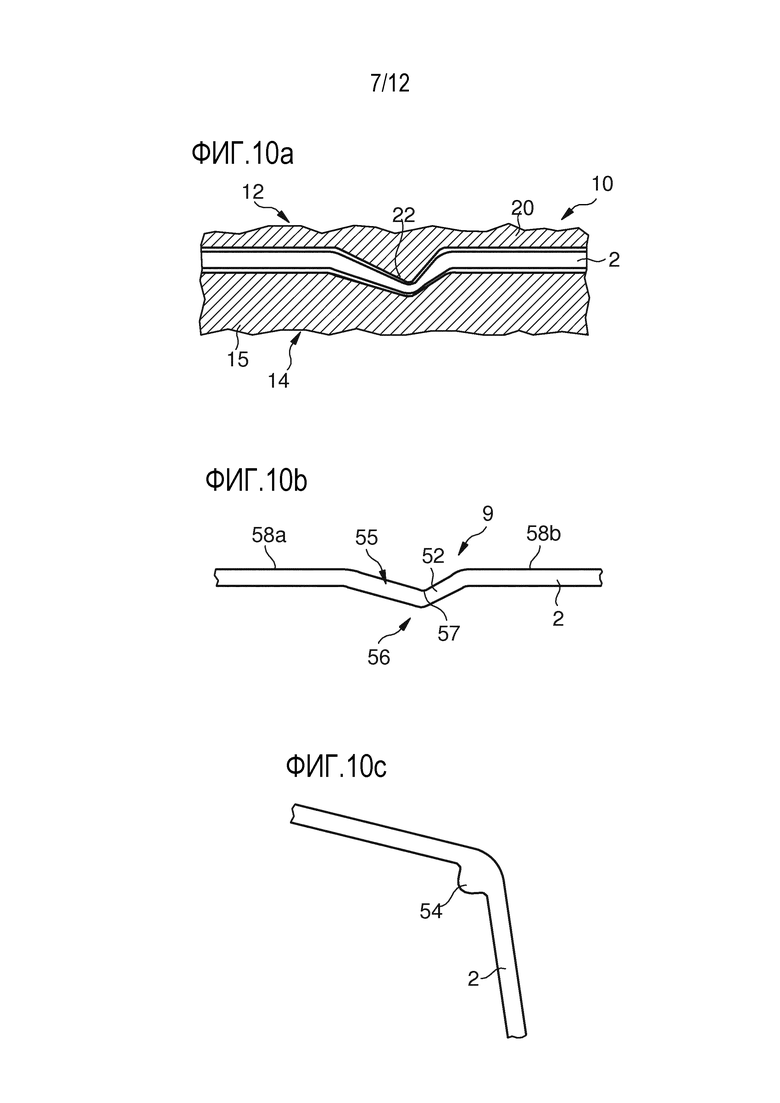

Фиг.10a представляет собой вид сечения системы для обеспечения линий сгиба согласно варианту выполнения;

Фиг.10b представляет собой вид сбоку упаковочного материала, являющегося объектом системы по фиг.10а;

Фиг.10с представляет собой вид сечения линии сгиба упаковочного материала, представленного на фиг.10b;

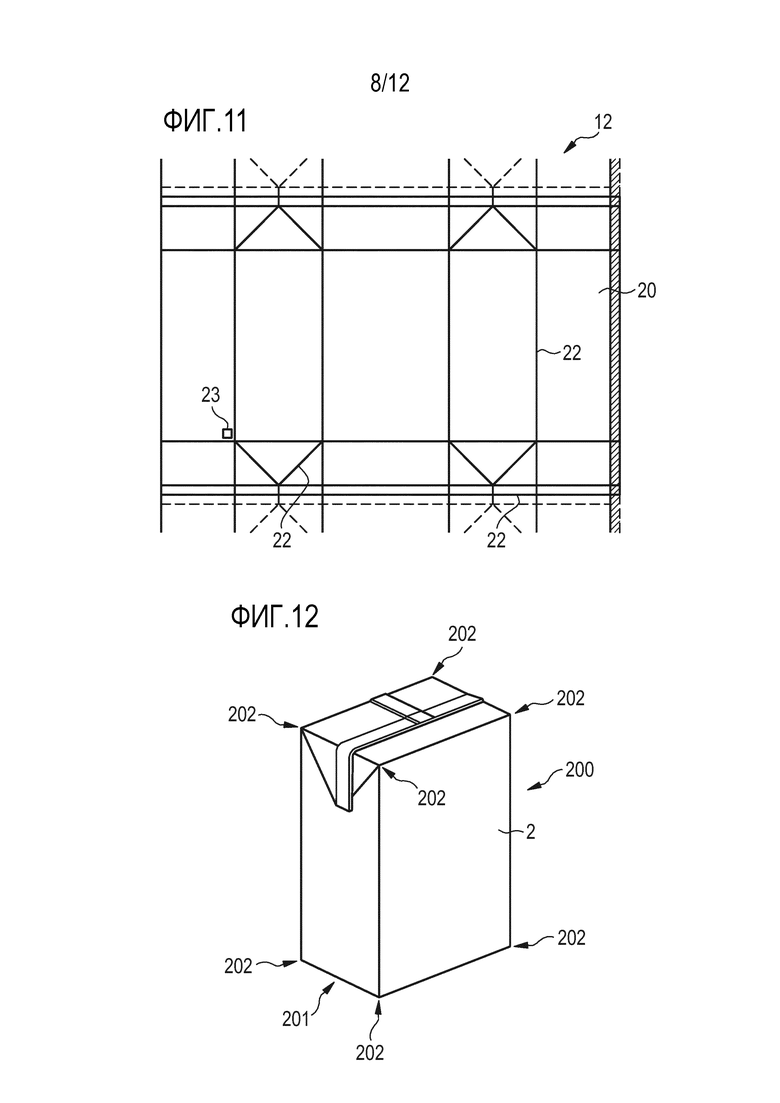

Фиг.11 представляет собой вид сверху упаковочного материала для использования со способом согласно варианту выполнения;

Фиг.12 представляет собой изометрический вид упаковки согласно варианту выполнения;

Фиг.13 представляет собой схематичный вид способа согласно варианту выполнения;

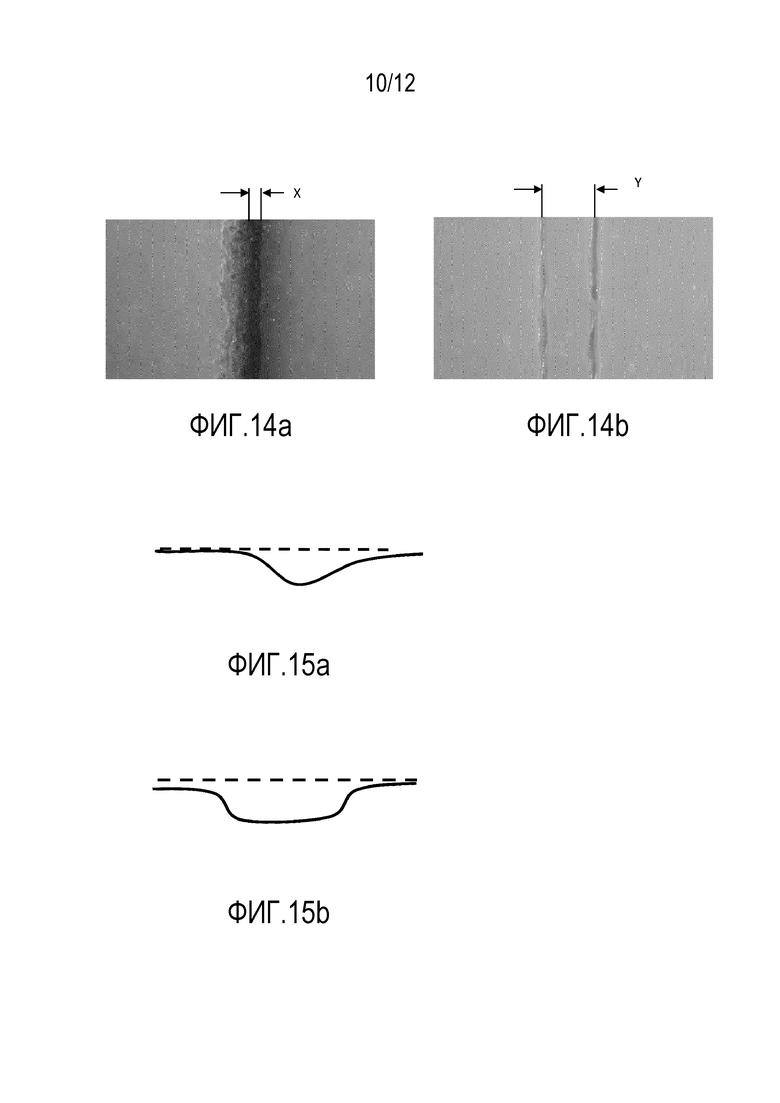

Фиг.14a представляет собой вид линии сгиба согласно изобретению, если смотреть с помощью микроскопа с 50-кратным увеличением со стороны декора, т.е. внешней стороны упаковочного материала, имеющего объемный слой;

Фиг.14b представляет собой вид линии сгиба по предшествующему уровню техники, если смотреть с помощью микроскопа с 50-кратным увеличением со стороны декора, т.е. внешней стороны упаковочного материала такого же вида, имеющего объемный слой;

Фиг.15а схематично представляет профиль сечения линии сгиба, согласно изобретению, по фиг.10а-с, оцененный с помощью инструмента Creasy;

Фиг.15b схематично представляет профиль сечения линии сгиба по известному уровню техники по фиг.9а-d, оцененный с помощью инструмента Creasy;

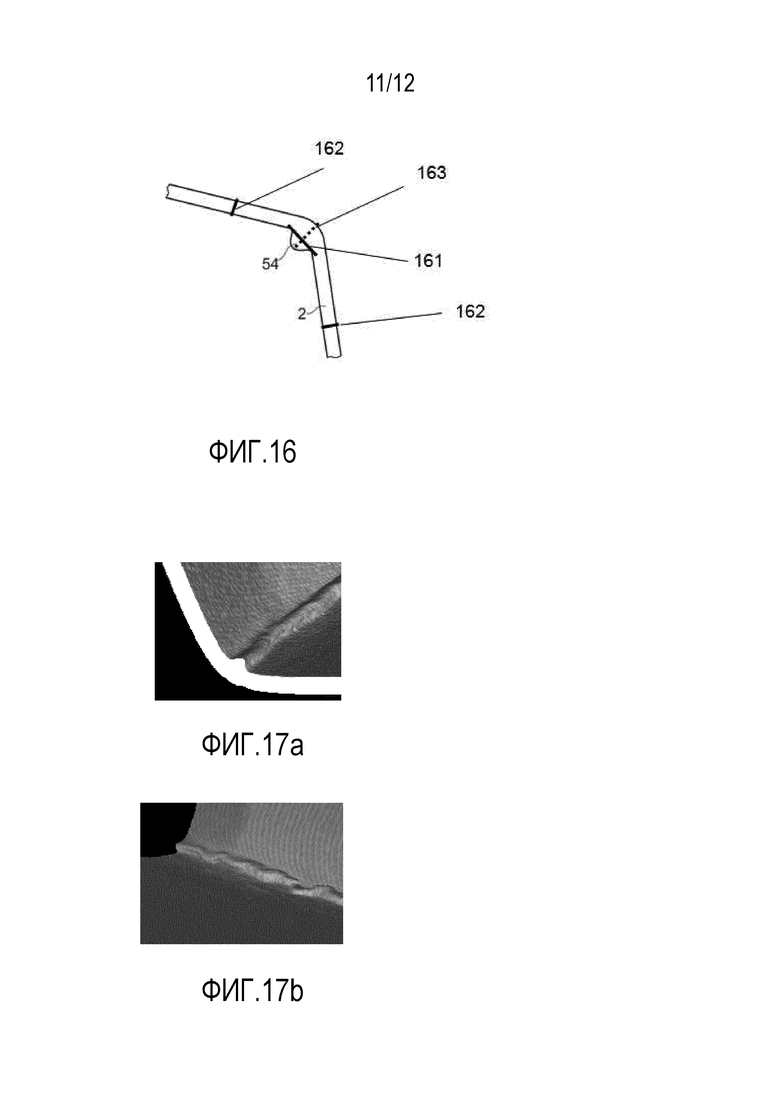

Фиг.16 представляет собой то же, что и фиг.10c с обозначением, как измерить ширину 161 излома 54, толщину 162 упаковочного материала и толщину 163 излома 54;

Фиг.17a иллюстрирует неповрежденные линии сгиба, как они должны выглядеть в свете микроскопа, прежде чем измерения проводятся для их оценки;

Рис.17b иллюстрирует поврежденные линии сгиба, которых следует избегать при измерении свойств, обсуждаемых в данной заявке;

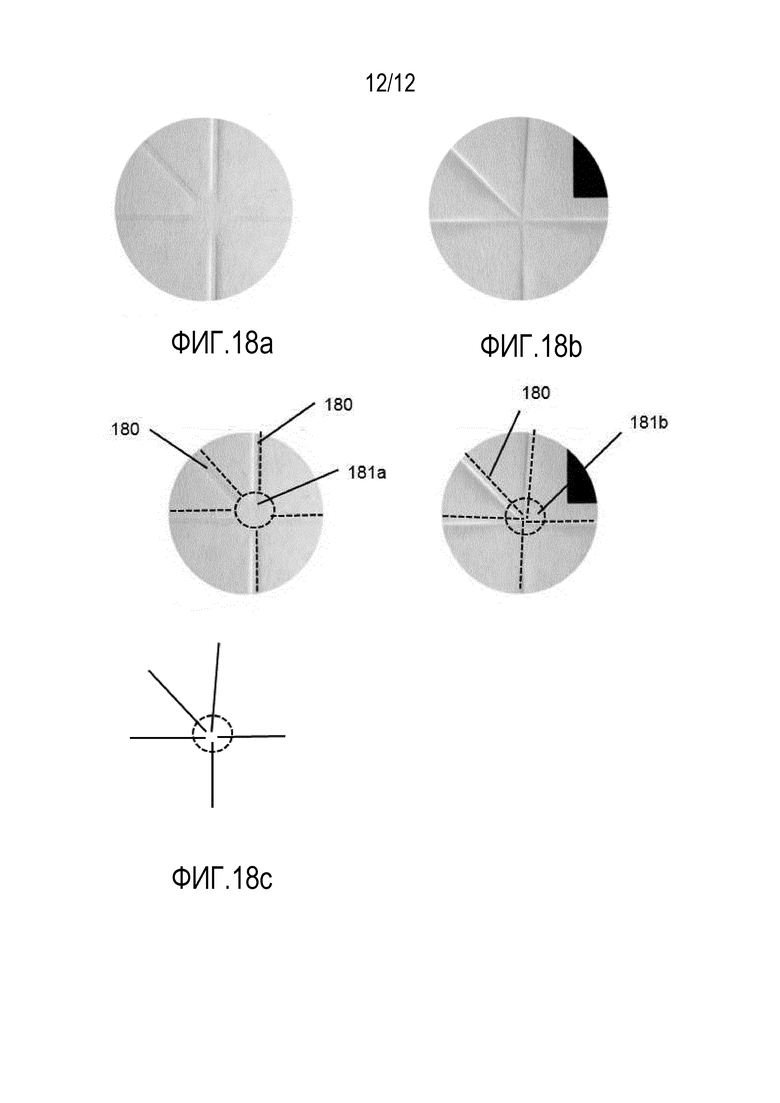

Фиг.18a представляет собой снимок, сделанный с помощью увеличительного объектива камеры, плашмя, пока еще нет сгиба, упаковочного материала по известному уровню техники в угловой области упаковки Tetra Brik;

Фиг.18b представляет собой снимок, сделанный с помощью увеличительного объектива камеры, плашмя, пока еще нет сгиба, упаковочного материала, согнутого согласно способу по изобретению, в угловой области упаковки Tetra Brik; а также

Фиг.18c является схематичной иллюстрацией смысла по существу пересекающихся линий сгиба по изобретению, то есть почти пересекающихся линий сгиба, т.е. линий сгиба, почти соединяющихся в точке пересечения таким образом, что они будут распространяться автоматически, а затем пересекаться при сгибании.

ПОДРОБНОЕ ОПИСАНИЕ

Упаковочный материал, имеющий объемный слой, может быть использован во многих различных применениях для обеспечения экономически эффективных, экологически чистых и технически превосходных упаковок для огромного количества продуктов. В упаковке для жидкого продукта, например, в упаковке для жидкого пищевого продукта, упаковочный материал на основе картона часто используется для образования окончательных индивидуальных упаковок. Упаковочный материал на основе картона выполнен с возможностью быть пригодным для упаковки жидкости, и имеет, согласно варианту выполнения, некоторые свойства, адаптированные для этой цели. Таким образом, упаковочный материал имеет объемный слой картона, который отвечает требованиям обеспечения жесткости и стабильности размера упаковочного контейнера, изготавливаемого из упаковочного материала. Картоны, обычно используемые, являются, таким образом, волокнистыми бумажными картонами, т.е. древесноволокнистыми, имеющими объемную сетевую структуру целлюлозных волокон, с подходящей плотностью, жесткостью, и способностью противостоять возможному воздействию влаги. Не волоконные картоны на основе целлюлозы, с другой стороны, типа гофрированного картона или сотового или пористого картонов, являются так называемыми структурными картонами и не пригодны для целей настоящего изобретения. Такие структурные картоны являются сгибаемыми и снабжены ослабляющими линиями для сгибания посредством других механизмов, чем по настоящему изобретению. Они построены по принципу I-образной балки, где структурный средний слой (например, гофрированный, сотовый, пористый пенный) находится чередующимися слоями между тонкими фланцами бумажных слоев. Из-за однородной природы структуры среднего слоя, внешние фланцы соединены с такой структурой среднего слоя только в ограниченных местах или точках, а не соединены к ней по всей своей поверхности. С такими объемными слоями, линия ослабления может быть получена путем простого разрушения структурного среднего слоя путем сжатия слоистого объемного материала вместе вдоль линии таким образом, что пустые внутренние пространства (например, пенистые клетки, сотовые клетки или области между волнами гофрированного рисунка) уплотняются и исключаются из структуры вдоль этих линий ослабления. В частности, волокнистый тип объемных слоев или картонов, или бумажных картонов, соответствующих упаковочным материалам и способам по настоящему изобретению, являются, таким образом, волокнистыми структурами из однородных волокнистых слоев, которые преимущественно также сконфигурированы в I-образную балку или слоистое расположение, однако с соответствующим средним слоем и фланцами, связанными друг с другом по всем их поверхностям, обращенным друг к другу. Типичные волокна, используемые для волокнистого объема, являются целлюлозными волокнам из химической волокнистой массы, CTMP (химической термомеханической целлюлозы), TMP (термомеханической целлюлозы), крафт-целлюлозы или тому подобного. Согласно варианту выполнения волокнистые объемные слои, бумажно-картонные или картонные, пригодные для цели изобретения, имеют плотность выше, чем 300 кг/м3 и индекс жесткости при изгибе от 6,0 до 24,0 Нм6/кг3, согласно методу ISO 2493-1 и SCAN-P 29:95 (что эквивалентно 0,5 до 2,0 Нм7/кг3). Индекс жесткости при изгибе рассчитан как геометрическое среднее значение для машинного и поперечного направления.

Фиг.1 представляет пример такой системы, т.е. общей установи наполнительной машины 1, используемой для заполнения жидкого пищевого продукта в упаковки 8 на основе картона. Упаковочный материал может быть предусмотрен в виде отдельных листов для создания отдельных упаковок в наполнительной машине, или как полотно материала 2, который подается в наполнительную машину, как представлено на фиг.1. Полотно упаковочного материала 2 обычно распределяется в большие рулоны 3, с которых наполнительная машина выполнена с возможностью подачи упаковочного материала 2 через различные участки обработки, такие как стерилизаторы, формовочные участки 4, участки 5 наполнения и участки распределения наполнительной машины.

Упаковочный материал 2 может быть образован в сквозную трубу 6. Труба 6 расположена вертикально в наполнительной машине 1 и подвергается непрерывному наполнению, когда упаковочный материал транспортируется через наполнительную машину. Когда упаковочный материал 2 и, следовательно, труба 6, движется, поперечные уплотнения предусмотрены для образования отдельных упаковок из трубы. Каждая упаковка отделяется от трубы посредством рабочего инструмента для запечатывания и отрезания для обеспечения поперечного уплотнения и соответствующего отрезания в области уплотнения, и индивидуальные упаковки 8 транспортируются, для обеспечения возможности последующим упаковкам быть отделенными от трубы.

Формовочный участок 4 также может быть выполнен с возможностью сгибания частей отдельных упаковок, например, для того, чтобы образовать откидные клапаны, плоские концы и т.д. Как можно видеть на фиг.1, формовочный участок 4 приспособлен трансформировать цилиндрическую форму трубы 6 в прямоугольное, или кубовидное или коробчатое тело, имеющее два замкнутых конца. Такое изменение формы обеспечивается путем сгибания запечатанной части трубы 6 вдоль заранее определенных линий 9 сгиба.

Линии 9 сгиба предусмотрены при изготовлении упаковочного материала. В некоторых вариантах выполнения, линии сгиба обеспечиваются непосредственно на картонном слое перед ламинированием, а в некоторых вариантах выполнения, линии сгиба обеспечиваются на упаковочном материале после ламинирования картонного слоя.

Следовательно, наполнительная машина 1 принимает упаковочный материал 2 уже снабженный линиями 9 сгиба. Следует, однако, понимать, что системы для обеспечения линий сгиба, описанные ниже, могут быть реализованы также в качестве участка сгибания в наполнительной машине.

Обращаясь теперь к фиг.2а-b, представлен вариант выполнения системы 10 для обеспечения линий сгиба для упаковочного материала, имеющего объемный слой. Система 10 содержит прессовый инструмент 12 для линий сгиба в виде ролика прессового инструмента и упора 14 в виде упорного ролика. По меньшей мере, один из роликов 12, 14 является приводным, так, что упаковочный материал 2 может быть подан в и проходить через зажим 16, образованный между роликами 12, 14. Как представлено на Фиг.2a, упаковочный материал 2 может для данного варианта выполнения, предпочтительно, быть предусмотрен в виде полотна, таким образом, позволяя непрерывную работу системы 10.

Прессовый инструмент 12 снабжен пластиной 20 охватывающей, по меньшей мере, часть наружной периферии ролика 12 прессового инструмента. Пластина 20 может, например, быть металлическим телом, которое может быть изогнуто, чтобы адаптироваться к цилиндрической форме ролика 12, или пластина 20 может быть образована посредством множества изогнутых сегментов, которые совместно образуют внешнюю оболочку ролика 12.

Пластина 20 содержит по меньшей мере один выступающий гребень 22 (см., например, фиг.6-8), продолжающийся в нормальном направлении, т.е. радиально наружу к упорному ролику 14.

Упор 14 образует ролик, имеющий внешний слой 15 из упругого материала, обратимо деформируемого, такого как композиционный материал, содержащий резину или полимер, имеющий упругие свойства. Предпочтительно, упругий материал покрывает всю поверхность ролика 14, находящуюся в контакте с упаковочным материалом, который должен быть согнут. Упругий материал может, например, быть резиновым материалом, имеющим толщину, приблизительно 2-50 мм и имеющим твердость от 70 единиц по шкале А Шора до 80 единиц по шкале D Шора, например, 60 единиц по шкале D Шора, или 95 единиц по шкале А Шора.

Предпочтительно, диаметр ролика 12 прессового инструмента не является одинаковым с диаметром упорного ролика 14. Как представлено на Фиг.2a, упорный ролик 14 имеет меньший диаметр, чем ролик 12 прессового инструмента, однако упорный ролик 14 может иметь больший диаметр, чем ролик 12 прессового инструмента в некоторых вариантах выполнения. Путем обеспечения различных диаметров роликов 12, 14, гребни пластины 20 прессового инструмента не сталкиваются с одними и теми же местами упорного ролика 14 во время работы, в результате чего обеспечивается повышенная долговечность упорного ролика 14. Таким образом, понятно, что в наиболее предпочтительном варианте выполнения диаметр одного из роликов 12, 14 отличается от диаметра другого ролика 12, 14, а также отличается от любых кратных окружностей другого ролика.

Фиг.2b представляет вид спереди системы 10, представленной на Фиг.2a. Пластина 20 прессового инструмента снабжена средством 21 для крепления пластины 20 к ролику 12 прессового инструмента; средство 21 может, например, быть предусмотрено в виде сквозных отверстий, которые могут быть выровнены с резьбовыми отверстиями в ролике 12 таким образом, что винты или аналогичные крепежные элементы могут быть использованы для закрепления пластины 20 к ролику 12. Средства 21, например, предусмотрены на боковых концах пластины 20.

По меньшей мере один из роликов 12, 14 может поддерживаться, в то же время допуская боковое смещение во время работы. На фиг.2b упорный ролик 14 представлен перемещаемым, в результате чего боковое положение может быть смещено для обеспечения того, чтобы гребень пластины 20 не оказывал воздействия на одно и то же боковое положение на упорном ролике 14. Предусмотрено средство (не показано), такое как линейные ступени, электрические двигатели или аналогичные, с тем, чтобы обеспечить боковое перемещение одного или обоих роликов 12, 14.

На фиг.3 представлен дополнительный вариант выполнения системы 10' для обеспечения линий сгиба для упаковочного материала, имеющего объемный слой. Подобно тому, что было описано со ссылкой на фиг.2a-b, система 10' содержит прессовый инструмент 12' и упор 14'. Тем не менее, для этого варианта выполнения, система 10' выполнена в виде пуансона с плоской платформой, посредством чего прессовый инструмент 12' предусмотрен в виде рамной структуры, которая может подниматься и опускаться относительно упора 14, также в виде рамной структуры. Прессовый инструмент 12' содержит плоскую пластину 20', имеющую по меньшей мере один выступающий гребень 22 (см., например, фиг.6-8), продолжающийся в нормальном направлении, т.е. к упорному ролику 14'. Упор 14', соответственно, снабжен упругим слоем 15'. Когда упаковочный материал, имеющий объемный слой 2, расположен между прессовым инструментом 12' и упором 14', прессовый инструмент 12' может управляться, чтобы опускаться и прижиматься против упора 14' - гребнями пластины 20', таким образом, обеспечивая оттиск на упаковочном материале, при этом оттиск образует линию сгиба для последующего сгибания.

Обращаясь теперь к фиг.4, представлена пластина 20. Пластина 20 снабжена несколькими гребнями 22, причем каждый один из гребней 22 образован как выступ, продолжающийся из поверхности пластины 20. Пластина 20, представленная на фиг.4, выполнена с возможностью образования линий сгиба, которые могут быть использованы для облегчения сгибания одной отдельной упаковки. Продольные гребни 22а будут образовывать линии сгиба, используемые для изменения формы цилиндрического трубчатого тела в прямоугольное, или кубовидное, или коробчатое тело. Поперечные гребни 22b будут образовывать линии сгиба, используемые для изменения формы концов прямоугольного тела в плоские поверхности, а диагональные гребни 22c предусмотрены для образования линий сгиба, которые позволят сгибание клапанов.

В случае если пластина 20 будет устанавливаться на ролик 12 прессового инструмента, пластина 20 может быть разделена на несколько сегментов 24, причем каждый сегмент образует часть периферии ролика 12. Пластина 20 может быть выполнена с возможностью содержания гребней, необходимых для образования линий сгиба одной отдельной упаковки. Тем не менее, пластина 20 может содержать гребни 22, используемые для образования линий сгиба нескольких упаковок. В таком варианте выполнения пластина 20, представленная на фиг.4, может быть продлена в любом направлении (в поперечном направлении в случае более широкого упаковочного материала, в продольном направлении в случае большего диаметра ролика). В некоторых вариантах выполнения пластина 20 может быть предусмотрена в виде втулки для покрытия наружной поверхности ролика 12.

Фиг.5 представляет пример участка упаковочного материала 2, имеющего множество линий 9 сгиба, обеспеченных посредством пластины 20. Линии 9 сгиба, представляющие несколько длин повторяющихся упаковок, то есть шаблонов, каждый из которых соответствует упаковочному контейнеру, расположены относительно одной или несколько режущих линий CL, в результате чего упаковочный материал 2 может быть разрезан вдоль линии CL разреза для образования двух или нескольких отдельных рулонов упаковочного материала перед наполнением и/или сгибанием. Таким образом, операция образования сгибов может быть выполнена на широком рулоне бумажного картона или упаковочного материала, который затем разделяется на отдельные упаковочные, повторяющиеся по длине рулоны, имеющие ширину только одного пакета, путем резки или продольной резки вдоль машинного направления рулона. При сравнении набора линий 9 сгиба упаковочного материала 2 с гребнями 22 пластины 20, представленной на фиг.4, очевидно, что рисунок гребня пластины 20 передается на упаковочный материал 2. Таким образом, упаковочный материал 2 содержит продольные линии 9а сгиба, которые помогают в преобразовании цилиндрического трубчатого тела в прямоугольное, или кубовидное, или коробчатое тело. Поперечные линии 9b сгиба будут помогать в преобразовании концов прямоугольного тела в закрытые нижнюю и верхнюю поверхности, в соответствии с некоторыми вариантами выполнения, являющиеся плоскими, а диагональные линии 9с сгиба предусмотрены для помощи в сгибании клапанов.

Линии 9 сгиба могут согласно одному варианту выполнения быть предусмотрены только на одной стороне упаковочного материала 2, то есть на стороне, которая будет образовывать наружную сторону окончательной упаковки. Согласно другому варианту выполнения, они могут быть предусмотрены на той стороне, которая будет образовывать внутреннюю сторону окончательной упаковки. В еще дополнительных вариантах выполнения, одна или несколько линий 9 сгиба могут быть расположены на одной стороне упаковочного материала, в то время как одна или несколько линий 9 сгиба могут быть предусмотрены на противоположной стороне упаковочного материала. Каждая линия сгиба имеет только одну линию инициирования излома, и каждая линия 9 сгиба на упаковочном материале на фиг.5 соответствует одному выступающему гребню 22 на прессовом инструменте на фиг.4. Обращаясь теперь к фиг.6-8, различные варианты выполнения гребня 22 будут описаны. Как уже упоминалось, гребень 22 образован как выступ, продолжающийся от плоской поверхности пластины 20 прессового инструмента. Выступ имеет длину, т.е. вытянут в направлении, соответствующем направлению линии сгибания, которая должна быть образована на упаковочном материале, а также ширину, то есть расширение в направлении, перпендикулярном к направлению длины и параллельном с плоскость пластины 20. В дополнение к этому гребень 22 также имеет высоту, посредством чего трехмерная форма гребня 20 будет передана в качестве оттиска в упаковочный материал.

Как будет понятно из приведенного ниже описания различных вариантов выполнения гребня 22, все варианты выполнения будут обеспечивать оттиск благодаря прижимному действию, в котором гребень 22 вдавливается в упаковочный материал, таким образом, что ширина оттиска непрерывно возрастает по мере того как гребень 22 прижимается против упора. Для этой цели гребень 22 содержит участок 25 основания и участок 26 впечатывания, при этом ширина участка 26 впечатывания непрерывно уменьшается от участка 25 основания к вершине 27. В целом, участок 26 впечатывания будет в данном описании интерпретироваться как часть гребня 22, которая фактически обеспечивает оттиск в упаковочном материале 2; то есть часть гребня 22, находящаяся в контакте с упаковочным материалом 2 в процессе образования сгиба.

Начиная с фиг.6a, представлен вариант выполнения гребня 22. Ребро 22 имеет участок 26 впечатывания, продолжающийся от участка 25 основания; при этом участок 25 основания расположен прилегающим к, и в качестве продолжения, поверхности пластины 20 (не показана). Высота гребня 22, то есть общая высота участка 26 впечатывания и участка 25 основания, составляет приблизительно 3 мм, в то время как ширина гребня 22 составляет приблизительно 4 мм. Вершина 27 является закругленной с радиусом приблизительно 0,2 мм, а угол при вершине 27 составляет приблизительно 75°. В процессе работы было установлено, что отклонение упругого упора составляет приблизительно 0,5 мм в местоположении, где обеспечивается максимальный сгиб, т.е. максимальное углубление в упругий упор, т.е. в местоположении вершины 27 гребней 22. Высота участка 26 впечатывания, предпочтительно, немного больше, чем 0,5 мм, например, находится в диапазоне 1-1,5 мм.

Фиг.6b представляет другой вариант выполнения гребня 22. Гребень 22 имеет участок 26 впечатывания, продолжающийся от участка 25 основания; при этом участок 25 основания расположен прилегающим к, и как продолжение поверхности пластины 20. Высота гребня 22 составляет приблизительно 3 мм, в то время как ширина гребня 22 составляет приблизительно 4 мм. Вершина 27 является закругленной с радиусом приблизительно 0,2 мм, а угол при вершине 27 составляет приблизительно 75°. Гребень 22 образует выпуклую форму, так, что наклонная поверхность от вершины 27 является искривленной. Высота участка 26 впечатывания может быть 1-1,5 мм.

Аналогичный вариант выполнения представлен на фиг.6c, однако выпуклая форма заменена на вогнутую форму. Высота гребня 22 составляет приблизительно 3 мм, в то время как ширина гребня 22 составляет приблизительно 4 мм. Вершина 27 является закругленной с радиусом приблизительно 0,2 мм, а угол при вершине 27 составляет приблизительно 75°. Высота участка 26 впечатывания может быть 1-1,5 мм.

На фиг.6d представлен еще один вариант выполнения гребня 22. Высота гребня 22 составляет приблизительно 3 мм, в то время как ширина гребня 22 составляет приблизительно 4 мм. Вершина 27 является закругленной с радиусом приблизительно 0,2 мм, а угол при вершине 27 составляет приблизительно 60°, однако уменьшающимся радиально до приблизительно 80°. Высота участка 26 впечатывания может быть 1-1,5 мм.

Фиг.6e и 6f представляют другие варианты выполнения гребня 22, аналогичные варианту выполнения, представленному на фиг.6a. Однако, на фиг.6e угол при вершине 27 составляет приблизительно 65°, а на фиг.6f угол при вершине 27 составляет приблизительно 55°. Высота участка 26 впечатывания может быть 1-1,5 мм.

Фиг.7a-i представляют другие варианты выполнения гребня 22, имеющего участок 26 впечатывания, продолжающийся от участка 25 основания к вершине 27. Для всех вариантов выполнения высота участка 26 впечатывания составляет приблизительно 1,5 мм. Размеры участка 26 впечатывания приведены ниже, для которых d1представляет собой угол между горизонтальной плоскостью и расширением одной из сторон треугольной формы (см. фиг.7а), d2 представляет собой угол при вершине 27, и d3 представляет собой радиус вершины 27.

Варианты выполнения по фиг.7a-i могут быть модифицированы таким образом, что участки 25 основания могут образовывать часть плоской или слегка изогнутой поверхности пластины 20 прессового инструмента.

Для всех вариантов выполнения, описанных со ссылкой на фиг.6 и 7, гребень 22 является асимметричным, т.е. d1≠(180-d2)/2. Эта конкретная конфигурация имеет некоторые преимущества, которые будут описаны ниже.

На фигурах 8a-b, представлены два варианта выполнения, в которых гребень 22 является симметричным вдоль средней линии, продолжающейся в нормальном направлении от пластины 20, т.е. d1=(180-d2)/2. Гребень 22 имеет высоту приблизительно 21,5 мм, из которых высота участка 25 основания составляет приблизительно 20 мм; следовательно, высота участка 26 впечатывания составляет приблизительно 1,5 мм. На фиг.8а d1=15°, в то время как радиус вершины составляет примерно 0,4 мм. На фиг.8b d1=70°, в то время как радиус вершины составляет приблизительно 0,4 мм. Варианты выполнения по фиг.8a-b могут быть модифицированы таким образом, что участки 25 основания могут образовывать часть плоской или слегка изогнутой поверхности пластины 20 прессового инструмента.

Фиг.8c представляет еще один вариант выполнения конфигурации гребня 22, включающий участок 25 основания, участок 26 впечатывания и вершину 27. Представленная пластина 20 содержит по меньшей мере два разнесенных гребня 22, каждый из которых продолжается для образования продольной структуры, подходящей для обеспечения линии сгиба на упаковочном материале. Сечение гребней 22 имеет треугольную форму, в результате чего участок 25 основания образован нижней частью гребня 22, то есть частью, расположенной прилегающей к плоской поверхности пластины 20. Участок 26 впечатывания, то есть часть гребня 22, находящаяся в контакте с упаковочным материалом 2 во время образования сгиба, продолжается от участка 25 основания к вершине 27.

Для того чтобы в полной мере объяснить преимущества использования описанных гребней 22 в способе или системе для обеспечения линий сгиба на упаковочном материале, имеющем объемный слой, некоторые комментарии будут даны по системе предшествующего уровня техники с использованием ранее известного типа гребня.

На фиг.9а представлена часть системы 30 по предшествующему уровню техники. Система имеет прессовый штамп 32 с брусом 34 для образования сгиба в виде прямоугольного профиля. Прессовый штамп 32 расположен прилегающим к упору 36, имеющему выемку 37, для сопряжения с брусом 34 для образования сгиба. Во время работы упаковочный материал 38 располагается между прессовым штампом 32 и упором 36, и когда прессовый штамп 32 стремится по направлению к упору 36, упаковочный материал 38 будет вынужден соответствовать форме бруса/выемки. Благодаря прямоугольной форме бруса 34 для сгибания, включающего вертикальные боковые стенки соответствующего участка впечатывания, ширина оттиска не будет непрерывно возрастать, когда брус прижимается против упора. Вместо того чтобы ширина оттиска будет существенно постоянной в течение действия прессования.

Этот способ обеспечения линий сгиба на упаковочном материале будет создавать два места 39 инициирования излома при сдвиге в упаковочном материале в положениях, соответствующих положениям вертикальных боковых стенок бруса 34 для образования сгиба. Место 39 инициирования излома при сдвиге в комбинации с телом материала 40 на линии сгиба будет уменьшать сопротивление изгибу на местном уровне, в результате чего большой излом 41 будет образован между двумя местами 39 инициирования излома, когда упаковочный материал впоследствии согнут. Это представлено на фиг.9b, на которой упаковочный материал 38 показан после того, как он был снабжен линиями сгиба посредством системы 30, представленной на фиг.9a. Полученная линия сгиба, т.е. излом 41, может быть описан как шарнир двойного действия, т.е. шарнир, имеющий более чем одну ось вращения. На фиг.9с представлен пример сгибания вдоль линии сгиба, таким образом, образующий излом 41. В связи с двумя местами 39 инициирования излома при сдвиге, каждый из которых образует ось вращения для сгибания, упаковочный материал 38а на первой стороне излома 41 может быть согнут отдельно и раздельно от упаковочного материала 38b на противоположной стороне излома 41. Линия сгиба 40, таким образом, приводит к излому 41 при сгибании, при котором излом, как правило, имеет ширину большую, чем в два раза толщины упаковочного материала, таким образом, позволяя различные сгибания; еще один пример представлен на фиг.9d, в котором упаковочный материал 38 согнут почти только в положении одного из мест 39 инициирования излома при сдвиге. На этой фигуре ширина излома 41 равна расстоянию между местами 39 инициирования излома при сдвиге. Как видно, ширина излома 41 более чем в два раза больше толщины материала после сгибания.

После сгибания, излом 41, таким образом, образует непрерывный шарнир, или рояльный шарнир, имеющий длину, соответствующую всей длине сгиба. Двойное действие, как правило, обеспечивается двумя осями, проходящими параллельно по всей длине, и соответствующими положению места 39 инициирования излома при сдвиге, вокруг которого может произойти сгибание. В некоторых исключительных случаях могут быть образованы два небольших излома рядом друг с другом, вместо одного большого излома между двумя местами 39 инициирования излома при сдвиге. Это не является типичным для сгиба по предшествующему уровню техники линий сгиба, и, если это наблюдается при измерениях, ширины двух меньших изломов должны быть суммированы и приняты в качестве одной общей ширины излома.

Каждый брус/выемка, таким образом, приводят к появлению линии сгиба, имеющей две зоны повышенного напряжения, напряжения, означающего индуцированную остаточную деформацию, или инициирования излома при сдвиге; зоны, продолжающиеся вдоль линии сгиба и разделенные телом материала, при этом ширина тела приблизительно такая же, как ширина бруса. Упаковочный материал будет, таким образом, сгибаться вдоль двух параллельных линий инициирования излома, расположенных на расстоянии друг от друга. Тело материала между линиями/зонами инициирования излома, как правило, превращается обычно в большой излом в согнутом состоянии, при этом излом образует шарнир двойного действия с двумя осями вращения. Сгибание может быть симметричным относительно этих двух линий излома, или быть асимметричным по отношению к одной или другой линии. Так как сгибание может произойти с равной вероятностью или по одной или по другой линии инициирования излома, обстоятельства будут решать, по какой линии упаковочный материал будет несимметрично согнут. Таким образом, упаковочный материал может быть согнут вдоль первой линии инициирования излома на некоторых участках линии сгиба, а затем перейти к сгибанию вдоль другой линии, и снова обратно непредсказуемым образом. Такое непредсказуемое и неточное сгибание будет приводить к менее чем желательному различимому сгибу в согнутой упаковке. Соответственно, при выполнении такого стандарта по предшествующему уровню техники образования линий сгибания, эффект ослабления находится по большей части, а практически полностью, по сдвигу и расслоению внутри излома и зон инициирования излома.

Обращаясь теперь к фиг.10a-с, представлена система 10 согласно варианту выполнения настоящего изобретения. Система 10 содержит пластину 20, или в виде плоского тела, используемого в пуансонах с плоской платформой, или в виде слегка изогнутого тела, соответствующего цилиндрической форме связанного прижимного ролика. Пластина 20 снабжена одним или несколькими гребнями 22 согласно приведенному выше описанию; при этом гребень 22 продолжается в нормальном направлении, и имеет участок основания и участок впечатывания, причем ширина участка впечатывания непрерывно уменьшается от участка основания к вершине. Пластина образует часть прессового инструмента 12. Система 10 дополнительно содержит упругий упор 14, например, в виде ролика. Упор 14 полностью покрыт упругим материалом 15, по меньшей мере, на участках, соответствующих местам, на которые гребни 22 будут надавливать. Часть упаковочного материала 2, имеющего объемный слой, располагается между прессовым инструментом 12 и упором 14. Упаковочный материал 2, имеющий объемный слой, является таким же, как упаковочный материал 38 по фиг.9a-d.

Во время работы упаковочный материал 2 располагается между прессовым инструментом 12 и упором 14, и когда прессовый инструмент 12 стремится по направлению к упору 14, упаковочный материал 2 будет вынужден соответствовать форме гребня 22. Упругий слой 15, таким образом, будет сжиматься, или деформироваться так, чтобы позволить упаковочному материалу 2 изменить его форму. Благодаря треугольной форме гребня 22, имеющего никакую или только одну вертикальную боковую стенку, ширина оттиска будет непрерывно возрастать, когда гребень 22 прижимается против упора 14. Отпечатанные линии сгиба на упаковочном материале, имеющем объемный слой, таким образом, будут образованы в виде удлиненной канавки, имеющей треугольный профиль. Каждая линия сгиба имеет только одну линию инициирования излома, обнаруживающую индуцированное напряжение. Объемный слой является волокнистым и содержащим один или несколько однородных волокнистых слоев. Треугольный профиль может быть оценен с помощью инструмента Creasy, который является портативной измерительной системой на основе камеры, используемой для измерения и документирования размеров, углов и симметрии сгиба и валика упаковочного материала. Прибор является коммерчески доступным от Peret/Bobst. Оценки, выполненные в связи с настоящим изобретением, с помощью этого оборудования, были сделаны в соответствии с предварительным руководством пользователя версии 1.5.9, от 27 мая 2014 года. Сечение профиля линий сгиба в машинном направлении, то есть в направлении наряду с волокнистым объемным слоем волокон, было, таким образом, оценено с внешней стороны, то есть декоративной стороны упаковочного материала, которая будет образовывать наружную поверхность упаковочного контейнера, изготовленного из него. Оценка была, таким образом, сделана на развернутом упаковочном материале, а также на линии сгиба, направленной вдоль волокон объемного слоя. Оценка была сделана на неповрежденных, прямых линиях сгиба, без печати или однородной печатью по и вокруг них.

Кроме того, отпечатанная линия сгиба имеет уменьшенную толщину от 5% до 25%, например, от 10% до 25% от не согнутой толщины упаковочного материала, которая также оценивается прибором Creasy.

Как видно на фиг.15а, линия сгиба согласно способу по изобретению имеет треугольный профиль, по сравнению с более прямоугольным профилем сгиба по предшествующему уровню техники, который представлен на фиг.15b, и как описан в связи с фиг.9. Прямоугольный профиль линии сгиба из предшествующего уровня техники соответствует инструменту образования сгиба, имеющему охватываемый гребень 34 и охватывающую канавку 37, оба - прямоугольной формы, как представлено на фиг.9а.

Способ обеспечения линий сгиба согласно изобретению на упаковочном материале, имеющем объемный слой, в отличие от способа по предшествующему уровню техники, описанному со ссылкой к фиг.9а, создает только одну существенную зону инициирования излома 52 при сдвиге в упаковочном материале 2 в положении, соответствующем положению боковой стенки участка впечатывания, особенно, когда используется асимметричный гребень 22 (как представлено на фиг.10a). Имея асимметричный оттиск участка впечатывания гребня, будет одна особенно хорошо определяемая область, в которой заметно происходит инициирование излома при сдвиге, что приводит к очень хорошо определяемому излому 54 при сгибании. Посредством работы прессового инструмента 12 приложенное усилие будет вызывать давление вниз на сторону упаковочного материала, обращенную к пластине 20.

Если используется симметричный участок впечатывания, наблюдается подобный эффект, то есть одна сосредоточенная и определенная зона инициирования излома становится очевидной. Симметричный оттиск в упаковочном материале, имеющем объемный слой, становится более простым, однако, и способ является критичным для регулировки в пределах узкого окна операции, для того, чтобы избежать просто прорезания через материал посредством симметричного треугольного бруска прессового штампа. Таким образом, несимметричные бруски для образования сгиба обеспечивают более четкие сгибы и позволяют более надежную работу образования сгиба. Надежность становится особенно важной при работающей вращательной операции образования сгиба при высокой скорости вращения, например, от 100 м/мин и выше, например, от 300 м/мин и выше, например, от 500 м/мин и выше.

Кроме того, при инициировании излома при сдвиге, там будет уменьшение толщины упаковочного материала 2 согласно этому способу, то есть путем треугольной формы гребня 22, не имеющего никакую или только одну вертикальную боковую стенку, и при ширине оттиска, непрерывно увеличивающейся, когда гребень 22 прижимается против упора 14.

Линии сгиба согласно изобретению, таким образом, обеспечивают уменьшение толщины имеющего оттиск или выпуклость упаковочного материала, по сравнению с не согнутым материалом, от приблизительно 5% до приблизительно 25%, например, от приблизительно 10% до приблизительно 25%. Типичный сгиб по предшествующему уровню техники по фиг.9, не будет иметь уменьшения толщины на отпечатанной линии сгиба ниже, чем 10%, например, ниже, чем 5%, так как нет, или фактически нет, уменьшения толщины упаковочного материала совсем.

Когда упаковочный материал впоследствии сгибается, место 52 инициирования излома будет уменьшать сопротивление изгибу локально, в результате чего один небольшой излом 54, в виде тела деформированного материала, будет создаваться прилегающим к месту 52 инициирования излома. Небольшой излом 54 образует шарнирный механизм, который из-за ограниченного расширения ширины оттиска, то есть поперечного размера сечения единственной линии сгибания, а также в связи с обеспечением только одного инициирования излома при сдвиге (или двух мест инициирования излома при сдвиге, расположенных очень близко друг к другу), будет обеспечивать только одну ось вращения. Это представлено на фиг.10b, на которой упаковочный материал 2 иллюстрирован после того, как снабжен линиями 9 сгиба посредством системы 10, представленной на фиг.10a. Образовавшийся излом 54, то есть формирование шарнирного механизма 54, может быть описан как шарнир одностороннего действия, т.е. шарнир, имеющий только одну ось вращения. На фиг.10с представлен пример сгибания вдоль линии сгиба, таким образом, образующий излом 54.

При сгибании плоского упаковочного материала по изобретению, можно видеть, что шарнирный механизм имеет только одну ось вращения посредством просмотра с помощью микроскопа с 50-кратным увеличением, с наружной стороны упаковочного материала, т.е. стороны декора, то есть стороны упаковочного материала, которая будет образовывать наружную поверхность упаковочного контейнера, изготовленного из него. На неповрежденной и не согнутой линии сгиба, которая направлена в машинном направлении, т.е. вдоль направления волокон волокнистого объемного слоя, можно видеть, что существует только одна узкая линия инициирования излома, видимая в пределах линии сгиба, ширина которой обозначена как X, как это видно на фотоснимке микроскопа по фиг.14a. Когда, с другой стороны, линия сгиба по предшествующему уровню техники согласно фиг.9 исследуется на аналогичном упаковочном материале, как хорошо видно на фотоснимке микроскопа по фиг.14b, эта линия сгиба содержит две линии инициирования излома, которые вместе образуют при сгибании более широкий излом, ширина которого указана как Y. Линию сгиба, следует, предпочтительно, исследовать относительно этой особенности, в свете, направленном диагонально к линии сгиба с двух противоположных направлений. Единственная и пара из двух линий инициирования излома на линии сгиба, показывает, что существуют одна и две оси вращения, соответственно. При сгибании упаковочного материала в установке сгибания для стандартизированного сгибания, наличие одной или двух точек поворота или осей вращения может быть дополнительно исследовано посредством исследований с помощью микроскопа с 50 кратным увеличением. Как можно видеть из фиг.10с, упаковочный материал имеет по существу постоянную толщину материала, за исключением места излома 54. Толщина излома и упаковочного материала, соответственно, измерена в z-направлении упаковочного материала, то есть в направлении "перпендикулярном к плоскости".

Ширина излома 54, то есть поперечный размер сечения единственной линии сгибания, будет всегда меньше, чем двойная толщина материала после сгибания. Это всегда бывает, когда используется упаковочный материал, содержащий волокнистый картон для жидкости, содержащий один или несколько однородных волокнистых слоев и, в частности, в случае, когда объемный слой имеет характеристики плотности выше, чем 300 кг/м3 и индекс жесткости при изгибе от 6,0 до 24,0 Нм6/кг3, согласно методу ISO 2493-1 и SCAN-P 29:95 (эквивалентно 0,5 до 2,0 Нм7/кг3). При измерении ширины излома, и толщины не согнутого упаковочного материала, следует соблюдать осторожность для измерения на не поврежденных линиях сгиба, и только прямо согнутых краях (без печати или равномерной печати на и вокруг линии сгиба), в согнутом состоянии под углом 90 градусов, в установке сгибания. Сгибание должно быть осуществлено с чистым изгибающим моментом, чтобы избежать перекошенных сгибов. Измерения могут быть выполнены с использованием USB-микроскопа с 20 кратным - 200 кратным увеличением. Полученное значение должно быть вычислено как среднее от минимум 20 различных измерений на каждом типе упаковочного материала, для того, чтобы получить статистически достоверный результат. Для каждого измерения образец полосы плоского упаковочного материала разрезают на 25 мм до 100 мм, и помещают в установку сгибания. Измерения производятся при сгибании до 90 градусов. Ширина излома может быть измерена по линиям сгиба во всех направлениях на образце, то есть в машинном (волокнистом) направлении, а также поперечном (волокнистом) направлении. Фиг.16 иллюстрирует, как измерить ширину 161 излома 54 (по фиг.10с), и толщину 162 упаковочного материала. Толщина излома 54, также обозначена как 163.

При исследовании согнутых линий сгиба на наполненном и запечатанном упаковочном контейнере, может быть использована рентгеновская технология для того, чтобы определить соотношение между шириной излома и удвоенной толщиной упаковочного материала. Это может быть осуществлено по линиям сгиба в любом направлении волокнистого объемного слоя.

Неповрежденные линии сгиба являются прямыми и согнутыми вдоль одной линии инициирования излома, как представлено на фиг.17а, которая показывает рентгеновский снимок линии сгиба согласно изобретению в упаковке Tetra Brik® Aseptic. Поврежденная такая линия сгиба, с другой стороны, представлена на соответствующем рентгеновском снимке на фиг.17b, где линия сгибания является "зигзагообразной" из-за случайных неравномерных свойств в картоне или объемном слое, таким образом, приводящим к изогнутому и нерегулярному распространению вдоль линии сгибания. В иллюстрированном варианте выполнения на фиг.10с, упаковочный материал согнут приблизительно на 90° для образования острого, хорошо выраженного продольного наружного края на готовой упаковке с одной линией сгибания, обращенной внутрь в упаковке. Боковой оттиск линии сгиба находится на внешней стороне упаковки.

Обращаясь теперь к фиг.11, представлен еще один вариант выполнения прессового инструмента 12 для линии сгиба. Прессовый инструмент 12 содержит пластину 20, имеющую один или несколько гребней 22 той же формы, как было описано ранее. В дополнение к этому, пластина 20 содержит один или несколько меток 23. Каждая метка 23 расположена в заданном положении относительно одного или нескольких гребней 22, и выполнен с возможностью обнаружения посредством блока датчиков во время дальнейшей обработки упаковочного материала, такой как наполнение или сгибание. Следовательно, каждая метка предусмотрена для обеспечения того, чтобы последующая обработка выполнялась точно, посредством чего положение метки 23, косвенно определяет положение линий сгиба. Метки 23 могут, например, быть реализованы в виде оптических знаков, таких как штриховые коды, QR-коды, цветовые коды и т.д. В дальнейших вариантах выполнения метки 23 могут быть реализованы в виде записанных магнитных меток. Путем обеспечения упаковочного материала метками 23, имеющими очень определенное положение относительно гребней для образования сгиба, точная работа и положение формовочного оборудования наполнительной машины, может быть точно определено. Следовательно, сгибание упаковочного материала будет точным вдоль линий сгиба. Упаковочный материал 2, представленный на фиг.5, содержит такие метки 9е, предусмотренные в фиксированном положении относительно множества линий сгиба для обеспечения возможности более точного сгибания упаковочного материала 2. Высокая точность линий сгиба по изобретению, в сочетании с высокой точностью в управлении положением благодаря улучшенной технологии маркировки, позволяют вместе более точную и строгую конструкцию шаблона линии сгиба, по сравнению с шаблонами по предшествующему уровню техники линии сгиба, для повторяющихся участков упаковки упаковочного материала. Допуски, в пределах которых линия сгиба располагается относительно других линий сгиба, и особенности упаковки, могут быть сделаны меньше, и, таким образом, полотно упаковочного материала или листовая заготовка, могут быть использованы более эффективно с целью конструирования упаковочных контейнеров заранее определенных объемов. Соответственно, будет меньше отходов материала от краев и углов в повторяющихся участках, полотнах и листовых заготовках, и/или то же самое количество упаковок может быть получено из меньшего количества упаковочного материала. Посредством перемещения одной или нескольких линий сгиба на несколько десятых долей миллиметра в пределах повторяющегося участка упаковки (т.е. повторяющейся линии сгиба для сгибания одного единичного упаковочного контейнера), слегка изменяя угол здесь или там в шаблоне машины и поперечное направление линий сгиба, такой же объем упаковки может быть реализован с меньшим количеством материала, например, с более узким полотном или более короткой листовой заготовкой упаковочного материала.

Кроме того, более узкая и более высокая точность линий сгиба по изобретению, потребляют меньше полотна упаковочного материала в направлении обработки, чем линии сгиба по предшествующему уровню техники, имеющие две зоны инициирования излома, которые расслаиваются при тиснении упаковочного материала. Таким образом, изобретение линий сгиба вызывает меньший феномен "расползания" упаковочного материала, имеющего волокнистый объемный слой. На полотне, намотанном на подающей бобине, такая экономия материала будет заметной, даже если не напрямую распознаваемо, на одном повторяющемся участке упаковки, или на более короткой части полотна.

Обращаясь теперь к фиг.12, представлен пример упаковки 200. Упаковка представляет собой запечатанную упаковку для жидких пищевых продуктов, и изготовлена путем сгибания и запечатывания упаковочного материала 2, имеющего объемный слой, подготовленного с линиями сгиба посредством системы 10 прессового инструмента, описанной выше.

Линии сгиба упаковочного материала 2 будут обеспечивать облегчение сгибания посредством того факта, что линии сгибания будут соответствовать фактической и желаемой линии сгибания, полученной в четко определенных и воспроизводимых формах угла упаковки. Хорошо определенные геометрические параметры упаковки получены заранее определенным образом. Преимуществами являются превосходные характеристики упаковки, исходя из свойств формоустойчивости, например, пригодности для использования, способности к штабелированию, давлению на верхнюю часть и захватной жесткости. Например, при расположении упаковок, которые должны транспортироваться на грузовом транспорте, они, как правило, укладываются поверх друг друга равномерным образом, послойно. Таким образом, контейнеры должны быть достаточно жесткими, чтобы обеспечить несколько слоев заполненных упаковок, которые будут согнуты таким образом, без раздавливания верхней части в нижнем слое упаковок.

Кроме того, когда линии сгиба упаковки будут позволять сгибание углов с более высокой точностью, упаковки могут быть сформированы при уменьшенном расходе материала, что, таким образом, позволяет экономию материала и экологические выгоды. Кроме того, начальная жесткость материала может быть уменьшена при сохранении потребительских свойств упаковки благодаря превосходной стабильности края упаковки.

Проведены эксперименты, в которых прочность на сжатие и жесткость при захватывании были измерены для четырех различных упаковок, все являющиеся 1 литровыми упаковками Tetra Brik Aseptic. Первая упаковка была изготовлена из упаковочного материала на основе картона с линиями сгиба, образованными посредством прессового инструмента, в котором гребни имеют прямоугольную форму, имеющую ширину 0,7 мм. Упор не имеет упругую поверхность, но вместо этого углубления, имеющие ширину приблизительно 1,6 мм для приема соответствующих гребней. Следовательно, система линии сгиба, использующая упаковочный материал на основе картона для первой упаковки, соответствует системе, представленной на фиг.9a. Вторая, третья и четвертая упаковки были изготовлены из упаковочного материала на основе картона с различными уровнями жесткости, выраженным изгибающим усилием, и с линиями сгиба, образованными прессовым инструментом, гребни которого имеют треугольную форму, в которой d1=90°, d2=75°, и d3=0,2°. Для этих упаковок упор имеет упругую поверхность. Следовательно, система линии сгиба, использующая упаковочный материал на основе картона для первой упаковки, соответствует системе, представленной на фиг.10a.

Изгибающее усилие было зарегистрировано в качестве заданного параметра материала.

Прочность на сжатие была измерена с использованием способа сжатия верхней части, применяя увеличивающееся усилие на верхний конец упаковки, и регистрируя усилие, при котором пакет разрушается. Таким образом, статическая, вертикальная сжимающая нагрузка прикладывалась к верхней части упаковки (в направлении высоты упаковки) и определялась нагрузка в месте повреждения. Место повреждения находилось, когда повреждение отмечалось постоянным, и с дефектами, не допустимыми в соответствии с внутренними установленными стандартами.

Жесткость захватывания была измерена с использованием способа, применяющего усилие к соответствующим краям боковых стенок упаковки и измерения смещения по краям боковых стенок. Усилие в 14Н было выбрано в соответствии с диапазоном жесткости картонов, используемых в тестируемых упаковках.

Измеренные значения были представлены в виде средних значений из измерений 20 упаковок.

Из приведенной выше таблицы видно, что изгибающее усилие упаковочного материала может быть уменьшено, если используются улучшенные линии сгиба согласно вариантам выполнения, описанными в настоящем документе, в то же время, обеспечивая такую же деформацию при захвате и прочность при сжатии, когда упаковка была образована с линиями сгиба по предшествующему уровню техники. Уменьшение изгибающего усилия обычно также подразумевает снижение массы в граммах, т.е. экономию материала.

Предлагаемая система и способ для обеспечения линий сгиба еще больше оказались особенно выгодными для углового сгибания. Как можно видеть на фиг.12 упаковка 200 содержит восемь углов 202. Каждый угол 202 образован путем сгибания упаковочного материала, имеющего объемный слой, вдоль пяти пересекающихся линий сгиба. Пересечение обеспечивается в областях 9d упаковочного материала (представленных на фиг.5). Нижние четыре угла 202 предусмотрены для обеспечения возможности сгибания закрытой нижней торцевой поверхности 201, имеющей плоскую форму. Сгибы, продолжающиеся между двумя смежными углами 202, выполнены вдоль линий 9 сгиба, в которых по меньшей мере одна образовывается шарнирным механизмом 54, имеющим одну ось вращения. В предпочтительном варианте выполнения, все линии 9 сгиба, используемые для образования закрытой нижней торцевой поверхности 201, а также противоположного верхнего конца, образуют шарнирный механизм 54, имеющий одну ось вращения.

Путем обеспечения каждой пересекающейся линии сгиба треугольной формой сечения в соответствии с приведенным выше описанием, в частности, со ссылкой на фиг.10а-с, эксперименты показали, что можно образовать отчетливые углы 202, так как острая вершина гребней 22 создает четко определенный оттиск также в точке пересечения. Термин пересекаются, таким образом, имеет значение, что линии сгиба являются четко различимыми посредством хорошо образованных оттисков, т.е. на всем пути через или близко до точки пересечения. Точка пересечения находится там, где линии сгиба пересекаются или, в основном пересекаются, или, по существу, продолжаются вверх к точке пересечения или соединения. Если линии сгиба фактически не пересекаются друг с другом, а пересекаются, как отпечатаны, они все равно почти соединяются в точке пересечения так, что они при сгибании автоматически и легко распространяются, а затем фактически пересекаются без появления бесконтрольных сгибов, или несовершенных, или дополнительных самостоятельно возникающих, и без необходимости каких-либо дополнительных вспомогательных сгибов. Почти соединяющиеся в точке пересечения, будет затем означать по существу соединение с разницей от десятых долей миллиметра до миллиметра, в случае нормального картона для жидкости, имеющего однородные и волокнистые слои, которые присутствуют на рынке сегодня. Это невозможно при использовании систем и способов для линий сгиба по предшествующему уровню техники, в которых прямоугольный профиль гребня будет размывать оттиск на пересечении, то есть в положении угла. Таким образом, в области угловых сгибов не представляется возможным создать место инициирования излома, т.е. линии сгиба, которые отчетливо пересекаются, с технологией по предшествующему уровню техники образования сгиба. Причина состоит в том, что линия сгиба области пересечения будет сжата и деформирована в уплощенное "слабое место" посредством сгибания прямоугольными сгибающими брусьями и углублениями, как можно видеть на фиг.18a, представляющей область еще не согнутого угла по предшествующему уровню техники упаковочного материала, предназначенного для упаковки Tetra Brik. В углу сгибов упаковки Tetra Brik, имеется, например, по меньшей мере четыре линии 180 сгиба, которые должны пересекаться, почему упаковочный материал является достаточно однородно деформирован в области 181а пересечения линии сгиба угла, которая может иметь радиус около 3 мм. Следовательно, область пересечения линии сгиба в традиционно согнутом упаковочном материале будет не в состоянии использовать линии сгиба или места инициирования излома при сдвиге для направления сгибов в операции сгибания углов полностью до конца к углам упаковки. Это справедливо, независимо от того, на какую сторону упаковочного материала такие линии сгиба наносятся. Предпочтительно, для наилучших возможных угловых сгибов, чтобы все линии сгиба были образованы пересекающимися согласно изобретению, как представлено на фиг.18b, где та же самая область 181b, очевидно, имеет четко определенные и различимые линии сгиба. Тем не менее, улучшенные угловые сгибы можно будет получить также, если только одна, или по меньшей мере одна, из линий сгиба при пересечении образовала излом в согнутом состоянии, который действует в качестве шарнирного механизма, имеющего одну ось вращения. Для того чтобы быть в состоянии четко различать, или линии сгиба угла должны пересекаться, или просто создавать уплощенную область пересечения без направляющих линий ослабления, снабженный линиями сгиба, но еще не согнутый упаковочный материал должен быть исследован. Если исследуется упаковочный материал повторно уплощенных углов упаковки, может быть обеспечена возможность показательно установить исходное расположение линий сгиба и распознать разницу в размере области пересечения, но это будет сложнее увидеть, когда линии сгиба были согнуты и повторно выровнены. При исследовании снабженного линиями сгиба, но еще не согнутого упаковочного материала, он предпочтительно, должен иметь прямые и неповрежденные линии сгиба, чтобы осуществить точное определение пересекающихся линий сгиба и размер области пересечения. Кроме того, не должно быть никакого печатного или однородного напечатанного декора (цвета и/или текста) на и вокруг линий сгиба. Для наилучших возможных исследований точки пересечения и пересекающихся линий сгиба, упаковочный материал должен быть исследован и задокументированы с помощью увеличительного объектива камеры со стороны оттиска, то есть с внешней стороны упаковочного материала, со стороны печатного декора, в свете, направленном под углом 90 градусов по отношению к линиям MD и CD сгиба, соответственно. Рекомендуемая система получения изображения состоит из камеры с объективом, штатива съемочной камеры, и системы освещения со стойками источника света.

Фиг.18c представляет пример линий 180 сгиба, по существу соединяющихся в точке пересечения так, что они будут автоматически и легко распространяться, а затем на самом деле пересекаться при сгибании, как описано выше.

Эксперименты дополнительно доказали, что сгибание вдоль плохо образованных линий сгиба увеличивает риск растрескиваний и неконтролируемого разрушения объемного слоя упаковочного материала. Таким образом, система и способ согласно настоящему изобретению позволит улучшить качество и надежность согнутых упаковок. Дополнительное преимущество связано с тем, что линия 9 сгиба, обеспечиваемая посредством прессового инструмента, описанного выше, будет иметь высоту на не отпечатанной стороне значительно меньше высоты на не отпечатанной стороне линии сгиба по предшествующему уровню техники. Деформация упаковочного материала, таким образом, снижается по сравнению с линиями сгиба по предшествующему уровню техники. Во время ламинирования внутреннего слоя упаковочного материала (который должен быть направлен внутрь, в упаковочном контейнере), там будет, следовательно, уменьшаться риск включения захваченного воздуха в место расположения линий сгиба. Более того, было замечено, что в упаковках, имеющих хорошо образованные и более точно согнутые углы, благодаря способу сгибания по изобретению, меньшее напряжение индуцируется в упаковочном материале в угловых областях, так, что барьерные свойства упаковочного материала вокруг угловых областей будут также улучшены.

Со ссылкой к фиг.13 способ 300 для обеспечения линий сгиба на упаковочном материале, имеющем объемный слой, будет описан. Способ включает в себя первый этап 302 размещения материала, который должен быть согнут, между упругим упором и прессовым инструментом, имеющим по меньшей мере один выступающий гребень, обращенный к упору, и последующий этап 304 прижатия гребня к упору так, что упаковочный материал будет подвергаться оттиску. На этапе 304, ширина оттиска постоянно увеличивается, когда гребень прижимается к упору. Этап 304 прижатия гребня к упору может быть либо выполнен таким образом, что ширина оттиска увеличивается симметрично вдоль средней линии оттиска, или таким образом, что ширина оттиска увеличивается несимметрично вдоль средней линии оттиска.

Этап 302 расположения упаковочного материала между упругим упором и прессовым инструментом может быть выполнен либо путем подачи упаковочного материала через зазор, образованный между упругим упорным роликом и роликом прессового инструмента, например, посредством привода по меньшей мере одного из упомянутых роликов, или посредством работы плоскопечатного пуансона.

Это будет очевидно из приведенного выше описания, что настоящее изобретение позволяет изготовление упаковок с прямыми, четко образованными сгибающимися краями, посредством чего упаковке может быть придана привлекательная геометрическая конфигурация, которую упаковка поддерживает на протяжении всего срока службы.

Это будет очевидно для специалиста в данной области техники, что настоящее изобретение не ограничивается исключительно линиями сгиба определенной геометрической ориентации. На практике такие линии сгиба могут быть ориентированы в любом направлении и с любым желаемым рисунком, который, в конечном счете, определяет требуемую внешнюю конфигурацию готовой упаковки. Линии сгиба согласно настоящему изобретению могут быть ориентированы как в поперечном, так и в осевом направлении на полотне упаковочного материала для получения поперечных или продольных облегчающих сгибание линии сгиба, соответственно, или диагональных линий сгиба для получения линий сгиба, облегчающих сгибание, например, клапанов.

Не является настоящее изобретение ограничивающим в отношении слоистой структуры упаковочного материала. Это будет очевидно для специалиста данной спецификации, что также могут быть использованы и другие слои материала, чем те, которые описаны выше, и может быть даже более предпочтительные, чем конкретно описанные выше. Окончательный выбор слоистой структуры и барьерных свойств в готовом упаковочном материале определяется продуктом или типом продукта, который должен быть упакован в упаковку, полученную из упаковочного материала.

Хотя настоящее изобретение было описано выше со ссылкой на отдельные варианты выполнения, оно не подразумевается ограниченным отдельными формами, изложенными в материалах настоящей заявки. Скорее всего, изобретение ограничено только прилагаемой формулой изобретения.

В формуле изобретения термин «содержит/содержащий» не исключают присутствия других элементов или этапов. Кроме того, хотя перечислены в индивидуальном порядке, множество средств, элементов или этапов способа могут быть реализованы, например, одним блоком или процессором. Дополнительно, хотя отдельные признаки могут быть включены в разные пункты формулы изобретения, таковые преимущественно могут комбинироваться, как только возможно, а включение в разные пункты формулы изобретения не подразумевает, что комбинация признаков не является выполнимой и/или полезной. Кроме того, упоминания в единственном числе не исключают множественности. Выражения единственного числа, «первый», «второй» и т.п., не устраняют множественности. Ссылочные позиции в пунктах формулы изобретения предусмотрены только в качестве проясняющих примеров и не должны трактоваться как ограничивающие объем формулы изобретения, каким бы то ни было образом.

Предусмотрена упаковка, содержащая упаковочный материал (2), имеющий объемный слой и сформированный в трехмерный контейнер посредством складывания упомянутого упаковочного материала вдоль заданных линий (9) сгиба, таким образом, образующих излом (54) вдоль упомянутых линий (9) сгиба. Упаковка содержит множество углов (202), при этом по меньшей мере один из упомянутых углов (202) расположен в области (9d) упаковочного материала (2), в которой две или несколько линий (9) сгиба пересекаются. 3 н. и 22 з.п. ф-лы, 18 ил.

1. Упаковка, содержащая упаковочный материал (2), имеющий волокнистый объемный слой, и образованная в трехмерный контейнер (8, 200) посредством сгибания упомянутого упаковочного материала (2) вдоль заданных линий (9) сгиба, при этом упаковка содержит множество углов (202) и объемный слой представляет собой волокнистый слой, имеющий плотность выше чем 300 кг/м3 и индекс изгибной жесткости от 6,0 до 24,0 Нм6/кг3 в соответствии с методом ISO 2493-1 и SCAN-P 29:95 (что эквивалентно от 0,5 до 2,0 Нм7/кг3), причем по меньшей мере один из упомянутых углов (202) расположен в области (9d) упаковочного материала (2), в которой две или несколько линий (9) сгиба отчетливо пересекаются посредством четко определенного оттиска в точке пересечения.

2. Упаковка по п.1, в которой по меньшей мере одна из упомянутых линий (9) сгиба в согнутом состоянии образует излом (54), действующий в качестве шарнирного механизма, имеющего единственную ось вращения.

3. Упаковка по любому из предшествующих пунктов, дополнительно содержащая закрытый нижний конец (201), согнутый, например, в плоскую форму, вдоль по меньшей мере одной линии (9) сгиба, образующей излом (54), действующий в качестве шарнирного механизма, имеющего единственную ось вращения.

4. Упаковка по любому из предшествующих пунктов, в которой по меньшей мере одна из упомянутых линий (9) сгиба, пересекающихся в области (9d), образует излом (54), действующий в качестве шарнирного механизма, имеющего единственную ось вращения.

5. Упаковка по п.4, в которой все из упомянутых линий (9) сгиба, пересекающихся в области (9d), образуют излом (54), действующий в качестве шарнирного механизма, имеющего единственную ось вращения.

6. Упаковка по любому из пп.3-5, в которой толщина излома (54) в области (9d), в которой две или несколько линий (9) сгиба пересекаются, является по существу равной толщине излома (54) в другом месте.

7. Упаковка по любому из предшествующих пунктов, в которой излом (54), образующий шарнирный механизм (54), имеющий единственную ось вращения, продолжается вдоль всей линии (9) сгиба.

8. Упаковка по любому из предшествующих пунктов, в которой упомянутый излом (54) содержит соединение между первой стороной (58a) упаковочного материала (2) и второй стороной (58b) упаковочного материала (2), при этом толщина излома (54) является большей, чем толщина упаковочного материала (2) в первой и второй сторонах (58a, 58b).

9. Упаковка по любому из предшествующих пунктов, в которой упомянутый излом (54) содержит соединение между первой стороной (58a) упаковочного материала (2) и второй стороной (58b) упаковочного материала (2), при этом ширина излома (54) является в два раза меньшей, чем толщина упаковочного материала (2) в первой или второй сторонах (58a, 58b), вычисленная как среднее арифметическое по меньшей мере 20 различных измерений.

10. Упаковка по п.8 или 9, в которой упомянутый излом (54) является симметричным относительно первой стороны (58a) и второй стороны (58b).

11. Упаковка по п.8 или 9, в которой упомянутый излом (54) является не симметричным относительно первой стороны (58a) и второй стороны (58b).

12. Упаковка по любому из предшествующих пунктов, в которой упаковочный материал содержит слоистый материал, имеющий слой объемного материала, покрытый пластиковыми покрытиями с каждой его стороны.

13. Упаковка по п.12, в которой слоистый материал дополнительно содержит барьерный слой для предотвращения диффузии кислорода через слоистый материал.

14. Упаковка по п.13, в которой барьерный слой содержит алюминий.

15. Упаковочный материал (2), имеющий волокнистый объемный слой, для формирования в трехмерный сложенный упаковочный контейнер (8, 200) путем складывания вдоль заданных линий (9) сгиба, при этом объемный слой представляет собой волокнистый слой, имеющий плотность выше чем 300 кг/м3 и индекс изгибной жесткости от 6,0 до 24,0 Нм6/кг3 в соответствии с методом ISO 2493-1 и SCAN-P 29:95 (что эквивалентно 0,5 до 2,0 Нм7/кг3), причем упаковочный материал имеет по меньшей мере одну область (9d), которая будет представлять собой угол (202) в согнутом упаковочном контейнере и в которой две или несколько линий сгиба отчетливо пересекаются посредством четко определенного оттиска в точке пересечения.

16. Упаковочный материал (2) по п.15, в котором по меньшей мере одна из упомянутых линий (9) сгиба, пересекающихся в области (9d), в согнутом состоянии образует излом (54), действующий в качестве шарнирного механизма, имеющего единственную ось вращения.

17. Упаковочный материал (2) по п.15, в котором каждая из упомянутых линий (9) сгиба, пересекающихся в области (9d), в согнутом состоянии образует излом (54), действующий в качестве шарнирного механизма, имеющего единственную ось вращения.