Изобретение относится к области выделения синтетических каучуков из латексов и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности.

Наиболее распространенным промышленным способом выделения синтетических каучуков из латексов, получаемых с использованием мыл карбоновых кислот в качестве эмульгаторов и диспергатора НФ (лейканола), является выделение каучуков с помощью хлорида натрия и серной кислоты. Расход хлорида натрия даже с рециклом серума составляет от 200 до 400 кг на одну тонну каучука. Весь хлорид натрия, а также бионеразлагаемый лейканол, вымываются в сточные воды и вызывают экологические проблемы. (П.А.Кирпичников, Л.А.Аверко-Антонович, Ю.О.Аверко-Антонович. Химия и технология синтетического каучука. Химия. Ленинградское отделение., 1970 г., с.395-399, 402-403).

Известен способ выделения синтетических каучуков из латексов минеральными кислотами в присутствии высокомолекулярных аминосодержащих коагулирующих добавок синтетического или природного происхождения:

- полиалкиленполиаминов (пат. США №3112299, кл. 260-94);

- лигната натрия и водорастворимого полиамина (пат. США №4025711, кл. С 08 F 6/22, опубл. 24.05.77);

- полигексаметиленгуанидингидрохлорида (метацида) (патент РФ №1700007, МПК С 08 С 1/15, опубл. 23.02.91).

Общим недостатком данных технических решений является необходимость выдерживания низких значений рН (1,5-2,5), что вызывает коррозию оборудования, повышенное содержание сульфатов в сточных водах, вымывание коагулянтов и антиоксидантов в серум.

Кроме того, данные аминные коагулянты являются водорастворимыми веществами и при коагуляции переходят в сточные воды, что значительно ухудшает экологические характеристики процесса.

Некоторые из них, например лигнат натрия, придают темную окраску каучукам, что не дает возможности использовать их при получении светлых марок каучуков.

Такой коагулянт как метацид является сильно гигроскопичным веществом, что затрудняет его хранение и приготовление рабочих растворов.

Известен также способ выделения бутадиен-стирольных (метил-стирольных) и бутадиеновых каучуков из латексов, в котором в качестве органического коагулянта используют продукт взаимодействия полиэтилен-полиамина (ПЭПА) с талловым маслом или с канифолью, или жирными кислотами, взятыми в массовом соотношении от 0,8:1 до 2:1 и подвергнутыми нагреванию при температуре 130-140°С в течение 60-80 мин в количестве 0,05-0,5 мас.ч. на выделяемый каучук (Пат. РФ №2186072 с приор. от 04.12.2000 г., опубл. 27.07.2002 г., БИ №21; МПК С 08 С 1/15, С 08 F 6/22, С 08 F 36/06). Этот способ позволяет исключить сброс бионеразлагаемого лейканола в сточные воды и при этом существенно сократить или полностью исключить использование минеральных солей.

Вместе с тем этот способ имеет существенный недостаток, заключающийся в том, что используемый органический коагулянт содержит в своем составе свободный ПЭПА, который биологически окисляется только на 30%, что с экологической точки зрения мало приемлемо.

Известен способ выделения синтетических каучуков из латексов действием органического коагулянта с последующим отделением образующейся крошки каучука от серума и ее промывки и сушки. В качестве органического коагулянта применяют белковый гидролизат коллагена с содержанием 0,07-20 мас.% карбоксильных групп (А.с. СССР №1065424 с приор. от 09.09.1982, МПК С 08 С 1/15, опубл. 07.01.1984), а также способы с применением смесей гидролизата коллагена или фенолоаминной смолы (продукта конденсации нонилфенола и гексаметилентетрамина с диэтаноламином) с антиагломераторами, хлоридом кальция, хлоридом магния или бишофитом (Патент РФ №2140928 с приор. от 04.02.98. МПК С 08 С 1/14, С 08 С 1/15; С 08 F 6/22, опубл. 10.11.99, БИ №31), а также с вводом уксусных антиагломераторов в различные аппараты каскада коагуляции и промывки крошки каучука, с дополнительным вводом гидроксида калия или гидроксида натрия и хлорида натрия (Патент РФ №2203287 с приор. от 24.06.02 г., МПК С 08 С 1/14, С 08 С 1/15, опубл. 27.04.2003, БИ №12).

Недостатками этих способов является способность белкового вещества животного происхождения подвергаться при хранении и транспортировке гниению с выделением легколетучих резко пахнущих продуктов разложения, таких как сероводород, аммиак и др. Кроме того, контакт рабочего персонала с белковым продуктом при его загрузке для проведения операции гидролиза может вызвать аллергические заболевания. ("Белкозин" представляет собой пылящий порошкообразный продукт).

Относительно высокий расход белковых коагулянтов объясняется тем, что белки как животного, так и растительного происхождения являются высокомолекулярными продуктами. В водных растворах микромолекулы, как правило, находятся в виде клубков или скрученных спиралей-фибрилл, и доступ к атомам азота затруднен. Так как эффективность коагуляции во многом определяется скоростью взаимодействия сульфогруппы лейканола с аминогруппой белка, то изоляция аминогруппы существенно замедляет скорость процесса и снижает эффективность коагулянта.

Существенным недостатком данных способов является также то, что водный раствор коагулянта имеет кислую среду. Введение его в латекс вызывает местную точечную преждевременную коагуляцию.

Дополнительное введение антиагломераторов, гидроксидов калия, натрия и хлорида натрия существенно усложняет аппаратурное оформление и технологию процесса выделения каучуков.

Основные достоинства и недостатки вышеуказанных и других способов приведены в работе В.Н.Папкова и др. авторов "Современные способы коагуляции синтетических латексов при производстве эмульсионных каучуков". "Производство и использование эластомеров". М., 2000, №6, стр.3-6.

Обобщение зарубежного и отечественного опыта показывает необходимость существенного изменения технологии и аппаратурного оформления бессолевого выделения каучуков.

До настоящего времени способы бессолевого выделения каучуков из латексов не внедрены в промышленном масштабе ни на одном заводе России.

Наиболее близким по техническому решению к предлагаемому является способ выделения синтетического каучука из латекса, стабилизированного мылами карбоновых кислот, воздействием минеральной кислоты при рН 3,0-3,5 и органического коагулянта, в качестве которого используют поли(N-3,5-дитретбутил-4окситолил)этиленимин в количестве 0,05-0,25% от веса каучука (Патент РФ №859377 с приор. 30.08.81 г., М.Кл.3 С 08 С 2/06; С 08 С 1/14, опубл. 01.09.81 г., БИ №32).

Основными недостатками известного способа являются следующие:

1. Недостаток времени, необходимого для равномерного распределения коагулянта в латексе. Его ввод в латекс в производственных условиях в столь малых количествах приводит к неоднородному распределению в объеме латекса и образованию неоднородной крошки, особенно для маслонаполненных каучуков.

2. Как антиоксидант этот продукт пригоден для ограниченного числа каучуков (только для маслонаполненных каучуков СКС(МС)-30АРКМ-15). Для большинства каучуков необходимая дозировка антиоксидантов составляет от 0,7 до 1,5% для обеспечения стабильности каучуков при переработке и длительном хранении.

3. При введении коагулянта в один прием не достигается оперативное управление коагуляцией, так как имеет место определенная инерция реакции взаимодействия коагулянта с лейканолом, формирование однородной по размеру и порообразованию крошки.

Содержание свободных органических кислот в каучуках находится на нижнем допустимом пределе, что связано, прежде всего, с неполнотой коагуляции и потерями мыл со сточными водами.

Технической задачей предлагаемого изобретения является улучшение экологических характеристик процесса за счет снижения потерь мыл карбоновых кислот со сточными водами и, соответственно, повышение содержания свободных органических кислот в каучуках; достижение более полного связывания коагулянтом бионеразлагаемого лейканола в нерастворимый комплекс и предотвращение загрязнения лейканолом сточных вод; получение однородной и пористой крошки каучука, ускорение ее сушки и повышение стабильности каучука при обработке.

Поставленная техническая задача достигается тем, что в заявляемом способе выделения синтетических каучуков из латексов, стабилизированных мылами карбоновых кислот, воздействием минеральной кислоты и органического аминного коагулянта латекс перед коагуляцией заправляют антиоксидантом, а коагулянт в количестве 0,01-1,0 мас.% на каучук подают в два приема, причем первую порцию коагулянта в количестве 50-90% от его общей дозировки вводят непосредственно в латекс, выдерживают при перемешивании и температуре 20-70°С не менее 0,5 часа, а вторую порцию коагулянта или его смесь с минеральной солью в массовом соотношении аминный коагулянт:минеральная соль от 1:0 до 1:1500 вводят в коагуляционный аппарат совместно с рециркулируемым серумом в массовом соотношении латекс:серум от 1:1 до 1:2.

Изменение дозировки второй порции коагулянта позволяет оперативно влиять на размер и пористость крошки каучука и полноту коагуляции.

Введение коагулянта в два приема обеспечивает следующие преимущества перед известными способами:

- введение первой порции коагулянта в латекс и выдерживание его при перемешивании определенное время при определенной температуре позволяют обеспечить его равномерное распределение в латексе по всему объему и частичную флокуляцию частиц латекса, что существенно ускоряет и усиливает действие второй порции коагулянта, вводимой с серумом. Так как массовое соотношение латекса и серума составляет от 1:1 до 1:2, то несмотря на небольшое количество второй порции, ее введение с большим количеством серума способствует быстрому и эффективному регулированию размера и пористости крошки и полноты коагуляции, характеризующейся полным переводом мыл в карбоновые кислоты, что особенно важно для бутадиен-стирольных и бутадиен-метилстирольных каучуков;

- вторая порция коагулянта способствует более полному связыванию лейканола в случае его наличия в серуме при однократном вводе, а в случае добавки минеральных солей существенному снижению липкости крошки к оборудованию;

- получение более однородной и пористой крошки существенно ускоряет время сушки каучука;

- комплекс коагулянта с лейканолом в сочетании с антиоксидантом повышает стабильность каучуков при обработке.

При осуществлении заявляемого способа используют органические аминные коагулянты:

продукт ОМП (поли(N-3,5-дитретбутил-4-окситолил)этиленимин) в виде 2-10% водной эмульсии, полученный по указанному ниже способу,

продукт взаимодействия полиэтиленполиамина с талловым маслом или с канифолью, или с жирными кислотами (коагулянт ТМП по патенту РФ №2186072) в виде 1-10% водной эмульсии,

костный клей по ГОСТ 2067-80 в виде 2-5% водного раствора,

хлорид натрия по ГОСТ 4233-78 в виде 20-24% водного раствора,

квасцы алюмокалиевые по ГОСТ 15028-77 или сульфат алюминия по ГОСТ 3758-65 в виде 1-4% водного раствора,

хлорид кальция по ГОСТ 450-77 в виде 5% раствора.

Полиаминный коагулянт поли(N-3,5-дитретбутил-4-окситолил)этиленимин (продукт ОМП) синтезируют по следующему рецепту (мас.ч.):

2,6-ди-трет-бутилфенол 1,0

полиэтиленполиамин 1,3

формальдегид 0,15

метиловый спирт 0,6

В реактор, снабженный мешалкой, рубашкой для обогрева и дозером, загружают расчетное количество 2,6-ди-трет-бутилфенола (2,6-диТБФ), туда же подают метанол. По окончании загрузки включают мешалку и смесь перемешивают в течение 30 минут. После растворения 2,6-диТБФ в метиловом спирте при работающей мешалке в реактор загружают полиэтиленполиамин (ПЭПА). Реакционную массу нагревают до 90°С и при постоянном перемешивании производят постепенное дозирование формальдегида, содержащего 37 мас.% формалина, в течение 2,5 часов. По окончании дозирования смесь выдерживают при постоянном перемешивании при 130°С до достижения полной конверсии 2,6-диТБФ. По завершении реакции проводят отгонку водно-спиртовой фракции, далее температуру снижают до 70°С и производят выгрузку поли(N-3,5-дитретбутил-4-окситолил)этиленимина(ОМП).

Эмульсию ОМП, содержащую 10% коагулянта, готовят в аппарате с мешалкой и рубашкой для обогрева. К 90 мас.ч. воды с температурой 60-65°С приливают при перемешивании 10 мас.ч. ОМП, нагретого до 60-65°С. Приготовление ведется при 60-65°С и перемешивании в течение 1 часа.

Однородность крошки каучука оценивают методом ситового анализа. 400 г промытой сырой крошки механически рассеивают на двух ситах с размером ячеек 7 и 2 мм. Крошку размером более семи и менее двух мм считают неоптимальной, так как в промышленных условиях мелкая крошка забивает щели рубашки экспеллеров и перфорацию конвейеров сушилок, а крупная крошка сохнет медленнее и в процессе сушки может пластифицироваться.

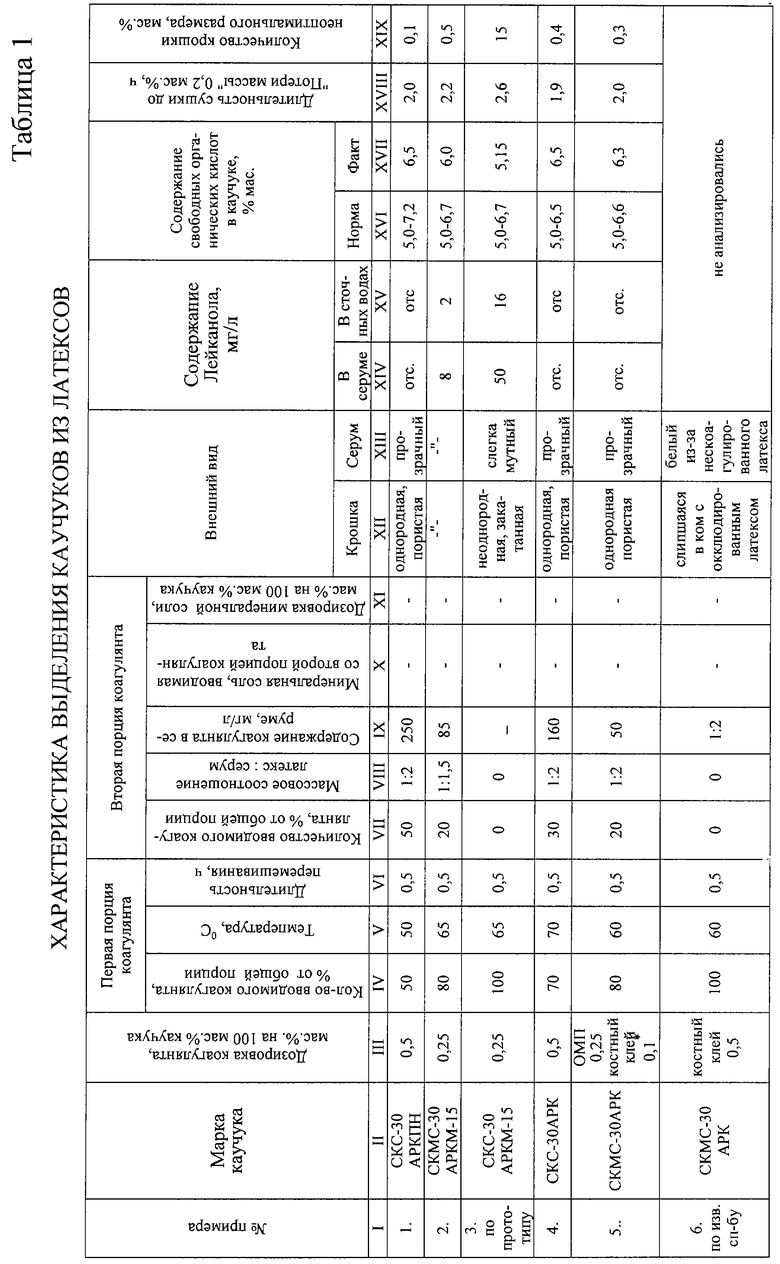

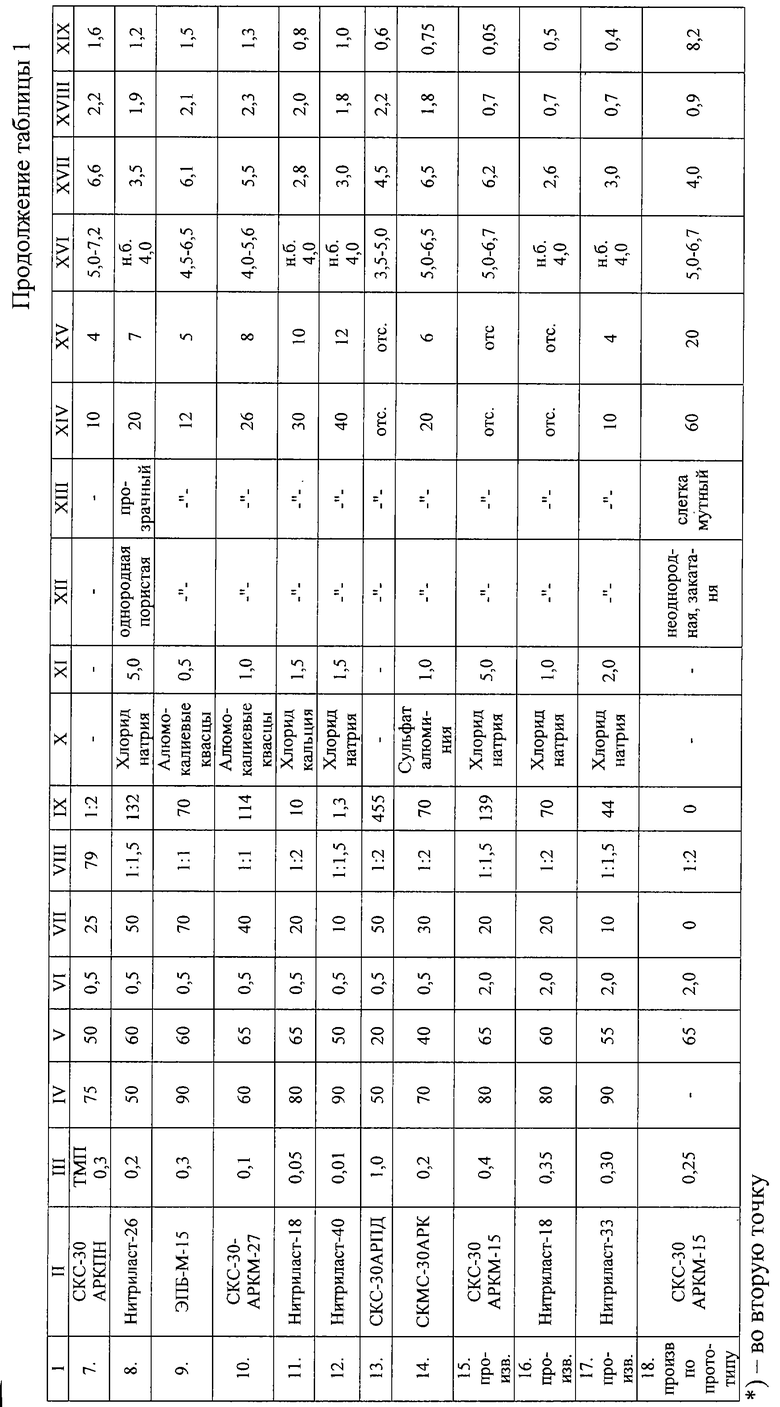

После просеивания каждую фракцию крошки высушивают и оценивают процентное содержание крошки неоптимального размера. Полученные данные приведены в таблице 1.

В примерах 1-14 выделение каучуков из латексов, стабилизированных мылами карбоновых кислот, проводят на пилотной установке в коагуляционном аппарате, снабженном быстроходной мешалкой и рубашкой для обогрева.

Примеры 15-18 - выделение каучуков из латексов, стабилизированных мылами карбоновых кислот, в производственных условиях.

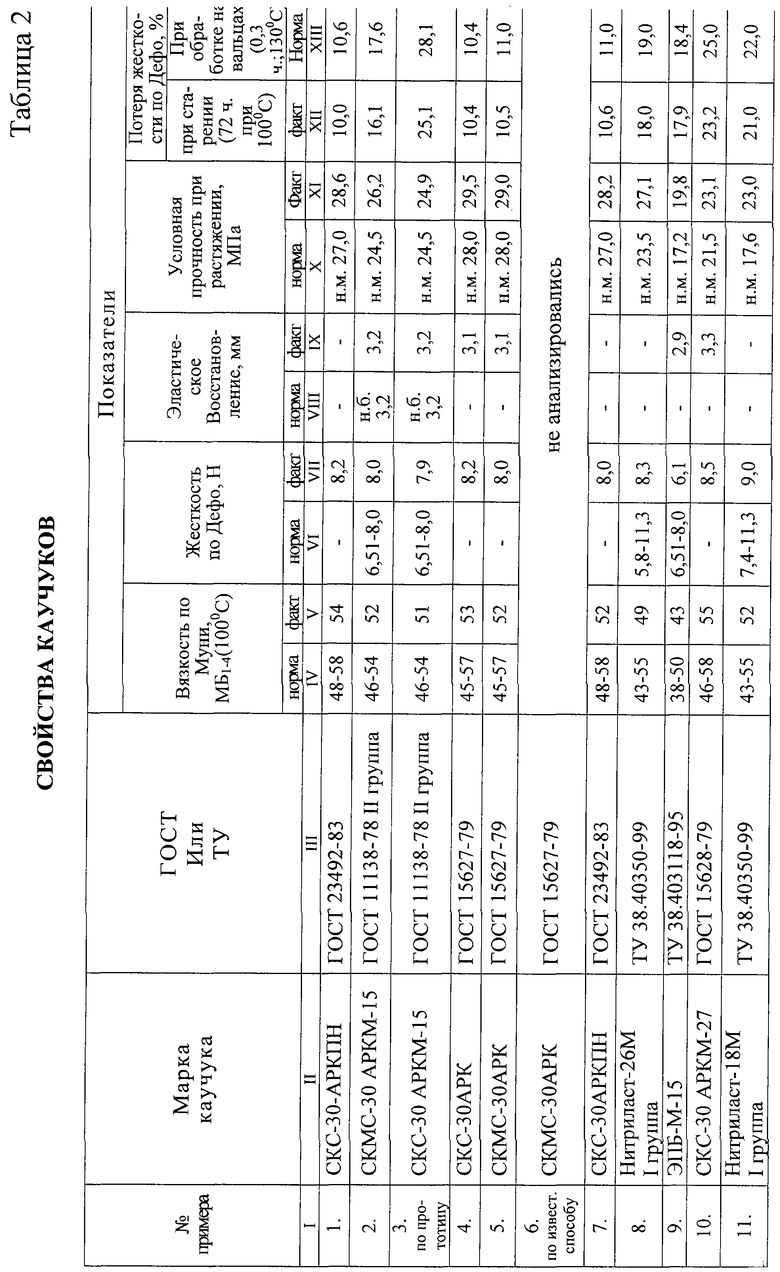

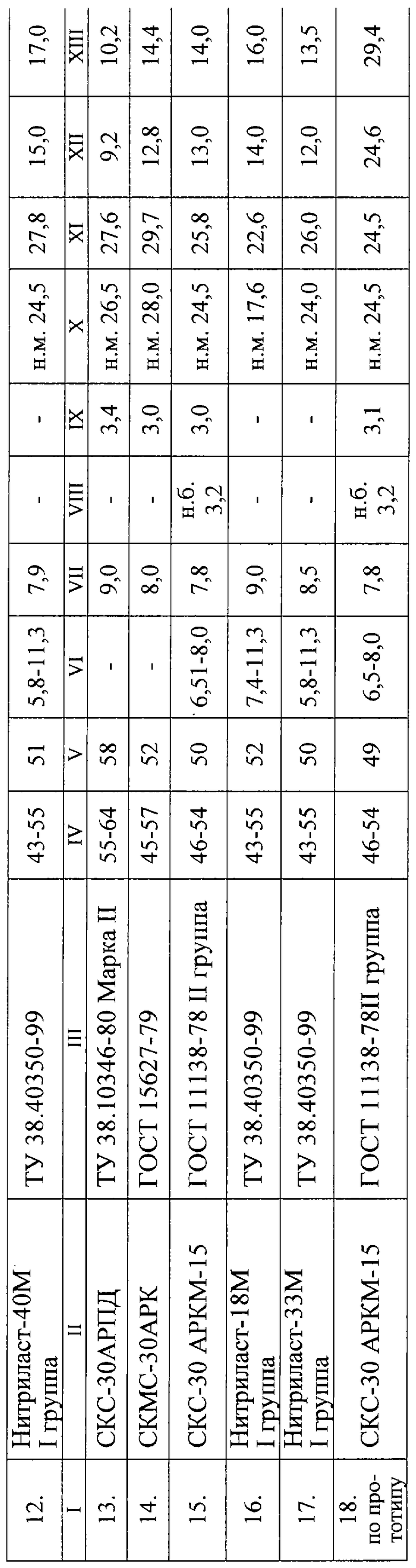

Характеристика выделения каучуков из латексов приведена в таблице 1, в таблице 2 - свойства каучуков.

Пример 1

К 5 кг бутадиен-стирольного каучукового латекса СКС-З0АРКПН, содержащего 20 мас.% сухого вещества, вводят при перемешивании 1 мас.% на массу каучука стабилизатор ВС-30А, первую порцию 0,025 кг 10% эмульсии коагулянта ОМП, что составляет 50% от общей дозировки коагулянта, равной 0,5 мас.%. на массу каучука, и выдерживают 0,5 часа при перемешивании и температуре 50°С. Далее латекс смешивают в коагуляционном аппарате с 10 кг серума, содержащего воду, серную кислоту и вторую порцию коагулянта ОМП 0,0025 кг (50% от общей дозировки коагулянта), где при рН 4 выделяют каучук из латекса в виде крошки. Каучук отделяют от серума, промывают умягченной водой и сушат в воздушной сушилке при 80°С.

Пример 2

К 3,95 кг бутадиен-метилстирольного каучукового латекса СКМС-30АРКМ-15, содержащего 21 мас.% сухого вещества, добавляют при перемешивании 0,02 кг 10%-ной эмульсии ОМП (первая порция), что составляет 80% коагулянта от общей дозировки ОМП, равной 0,25 мас.%. на массу маслонаполненного каучука, выдерживают 0,5 часа при перемешивании и температуре 65°С. После этого в латекс добавляют 0,17 кг масла-наполнителя ПН-6, содержащего 1,5 мас.% стабилизатора ВС-1, и дополнительно перемешивают 0,1 часа. Полученную латексно-масляную эмульсию смешивают в коагуляционном аппарате с 5,9 кг регулирующего серума, содержащего серную кислоту и вторую порцию коагулянта ОМП 0,0005 кг (20% от общего количества коагулянта), где при рН 3,2 выделяют каучук из латекса. Каучук отделяют от серума, промывают умягченной водой и сушат в воздушной сушилке при 80°С.

Пример 3 (по прототипу)

К 3,35 кг каучукового бутадиен-стирольного латекса СКС-30АРКМ-15, содержащего 24,8 мас.% сухого вещества, в коагуляционной ванне приливают 312 мл 0,8%-ного раствора поли(N-3,5-дитретбутил-4-окситолил)этиленимина (коагулянт ОМП), что составляет 0,25 мас.% от массы каучука. Латекс нагревают до 65°С и при перемешивании вводят 170 г масла ПН-6. Затем приливают 630 мл 1,5%-ного раствора серной кислоты. Значение рН среды 3,2. Скоагулированный полимер отделяют, промывают водой, сушат в воздушной сушилке при 80°С.

Пример 4

К 4,7 кг бутадиен-стирольного каучукового латекса СКС-30АРК, содержащего 21,3 мас.% сухого вещества, вводят при перемешивании 1 мас.% на массу каучука стабилизатор ВТС-150 и первую порцию коагулянта ОМП 0,035 кг 10%-ной эмульсии, что составляет 70% от общего количества коагулянта 0,5 мас.% на массу каучука. После перемешивания при 70°С в течение 0,5 часа латекс смешивают в коагуляционном аппарате с 9,4 кг серума, содержащего серную кислоту и вторую порцию коагулянта ОМП 0,0015 кг (30% от общего количества коагулянта), где при рН 3,4 выделяют каучук из латекса. Скоагулированный полимер отделяют от серума, промывают и сушат при 80°С.

Пример 5

К 5,0 кг бутадиен-стирольного каучукового латекса СКМС-30АРК, содержащего 20,0 мас.% сухого вещества, вводят при перемешивании 1 мас.% на массу каучука стабилизатор ВТС-150 и первую порцию коагулянта ОМП 0,02 кг 10%-ной эмульсии, что составляет 80% от общего количества коагулянта 0,25 мас.%. на массу каучука. После перемешивания при 60°С в течение 0,5 часа латекс смешивают в коагуляционном аппарате с 10 кг серума, содержащего серную кислоту, костный клей в количестве 0,001 кг (0,1 мас.%. на массу каучука) и вторую порцию коагулянта ОМП 0,0005 кг (20% от общего количества коагулянта), где при рН 3,5 выделяют каучук из латекса. Скоагулированный каучук отделяют от серума, промывают и сушат.

Пример 6.

К 5,0 кг бутадиен-метилстирольного латекса СКМС-30АРК, содержащего 20 мас.% сухого вещества, вводят при перемешивании 1,0 мас.% стабилизатора ВТС-150 и 0,25 кг 2%-ного водного раствора костного клея, что составляет 0,5 мас.% от массы каучука. После перемешивания при температуре 60°С в течение 0,5 часа латекс смешивают в коагуляционном аппарате с 10 кг рециркулирующего серума, содержащего серную кислоту. Коагуляция частичная, комовая, в липком каучуке окклюдирован латекс, белый серум содержит нескоагулированный латекс. Каучук не анализирован.

Пример 7

К 4,74 кг бутадиен-стирольного каучукового латекса СКС-30АРКПН, содержащего 21,1 мас.% сухого вещества, вводят при перемешивании 1,0 мас.% стабилизатора ВС-30А и первую порцию коагулянта ТМП (продукт взаимодействия таллового масла и полиэтиленполиамина, синтезированный по патенту РФ №2186072 от 04.12.2002 г.) в количестве 0,0225 кг 10%-ной эмульсии коагулянта ТМП, что составляет 75% от общей дозировки коагулянта, равной 0,3 мас.% от массы каучука. После перемешивания при температуре 50°С в течение 0,5 часа латекс смешивают в коагуляционном аппарате с 9,5 кг рециркулирующего серума, содержащего серную кислоту и вторую порцию коагулянта ТМП в количестве 0,00075 кг, что составляет 25% от его общей дозировки. Выделенный из латекса при рН 4 каучук отделяют от серума, промывают и сушат при 80°С.

Пример 8

К 5,05 кг бутадиен-нитрильного каучукового латекса Нитриласт-26, содержащего 19,8 мас.% сухого вещества, вводят при перемешивании 1,2 мас.% на каучук стабилизатор ВС-30А и первую порцию в количестве 0,01 кг 10%-ной эмульсии коагулянта ОМП, что составляет 50% от общей дозировки коагулянта, равной 0,2 мас.ч. на 100 мас.ч. каучука. После перемешивания в течение 0,5 часов при 60°С латекс смешивают в коагуляционном аппарате с 7,6 кг рециркулирующего серума, содержащего серную кислоту, хлорид натрия в количестве 0,05 кг (5 мас.ч. на каучук) и вторую порцию ОМП 0,001 кг, что составляет 50% от общей дозировки ОМП. Выделенный из латекса при рН 4 каучук отделяют, промывают и высушивают при 80°С.

Пример 9

К 4,3 кг полибутадиенового каучукового латекса ЭПБ-М-15, содержащего 19,3 мас.% сухого вещества, прибавляют при перемешивании первую порцию коагулянта ОМП в количестве 0,027 кг 10%-ной эмульсии, что составляет 90% от общей дозировки ОМП, равной 0,3 мас.% на массу маслонаполненного каучука. После 0,5 часов перемешивания при 60°С вводят 0,17 кг масла ПН-6, содержащего 1,5 мас.% стабилизатора ВС-1, и дополнительно перемешивают 0,1 часа при 60°С. Полученную латексно-масляную эмульсию смешивают в коагуляционном аппарате с 4,3 кг рециркулирующего серума, содержащего серную кислоту, алюмокалиевые квасцы в количестве 0,005 кг (0,5 мас.% на каучук) и вторую порцию коагулянта ОМП 0,0003 кг, что составляет 10% от общего количества ОМП. Выделенный из латекса при рН 3,7 каучук отделяют, промывают и сушат при 80°С.

Пример 10

К 3,5 кг бутадиен-стирольного каучукового латекса СКС-30АРКМ-27, содержащего 20,3 мас.% сухого вещества, прибавляют при перемешивании первую порцию коагулянта ОМП в количестве 0,006 кг 10%-ной эмульсии, что составляет 60% от общей дозировки ОМП, равной 0,1 мас.% на массу маслонаполненного каучука. После перемешивания в течение 0,5 часов при 65°С в латекс вводят 0,29 кг масла ПН-6, содержащего 1,5 мас.% стабилизатора ВС-1, и дополнительно перемешивают 0,1 часа. Латексно-масляную эмульсию смешивают в коагуляционном аппарате с 3,5 кг рециркулирующего серума, содержащего серную кислоту, алюмокалиевые квасцы в количестве 0,01 кг (1 мас.% на каучук) и вторую порцию коагулянта ОМП 0,0004 кг, что составляет 40% от общей дозировки ОМП. Выделенный каучук отделяют, промывают и сушат при 80°С.

Пример 11

К 5,05 кг бутадиен-нитрильного каучукового латекса Нитриласт-18, содержащего 19,8 мас.% сухого вещества, вводят при перемешивании 1,25 мас.% на массу каучука стабилизатор ВС-30А и первую порцию 0,004 кг 10%-ной эмульсии коагулянта ОМП, что составляет 80% от общей дозировки коагулянта ОМП, равной 0,05 мас.% на массу каучука, и перемешивают в течение 0,5 часа при 65°С. Далее латекс смешивают в коагуляционном аппарате с 10,1 кг рециркулирующего серума, содержащего серную кислоту, хлорид кальция в количестве 0,015 кг (1,5 мас.% на каучук) и вторую порцию коагулянта ОМП 0,0001 кг (20% от общего количества ОМП). Выделенный из латекса при рН 4 каучук отделяют, промывают и сушат при 80°С.

Пример 12

К 5,05 кг бутадиен-нитрильного каучукового латекса Нитриласт-40, содержащего 19,8 мас.% сухого вещества, вводят при перемешивании 1,25 мас.% на массу каучука стабилизатор ВС-30А и первую порцию 0,0045 кг 2%-ной эмульсии коагулянта ОМП, что составляет 90% от общей дозировки коагулянта, равной 0,01 мас.% на массу каучука. После перемешивания при 50°С в течение 0,5 часа латекс смешивают с 7,6 кг рециркулирующего серума, содержащего серную кислоту, хлорид натрия в количестве 0,15 кг (15 мас.% на каучук) и вторую порцию коагулянта ОМП в количестве 0,00001 кг (10% от общей дозировки). Выделенный из латекса при рН 3,8 каучук отделяют, промывают и сушат при 80°С.

Пример 13

К 5,5 кг бутадиен-стирольного каучукового латекса СКС-30АРПД, содержащего 18,2 мас.% сухого вещества, вводят при перемешивании 1,5 мас.% на массу каучука стабилизатор ВС-ЗОА и первую порцию коагулянта ОМП в количестве 0,05 кг 10%-ной эмульсии, что составляет 50% от общей дозировки коагулянта, равной 1 мас.%. на массу каучука. После перемешивания при 20°С в течение 0,5 часа латекс смешивают с 11 кг рециркулирующего серума, содержащего серную кислоту и вторую порцию коагулянта ОМП в количестве 0,005 кг (50% от общей дозировки). Выделенный из латекса при рН 3,0 каучук отделяют, промывают и сушат при 80°С.

Пример 14

К 4,33 кг бутадиен-метилстирольного каучукового латекса СКМС-30АРК, содержащего 23,1 мас.% сухого вещества, вводят при перемешивании 1,5 мас.% на массу каучука стабилизатор ВТС-150 и первую порцию коагулянта ОМП в количестве 0,014 кг 10%-ной эмульсии, что составляет 70% от общей дозировки коагулянта, равной 0,2 мас.% на массу каучука. После перемешивания при 40°С в течение 0,5 часа латекс смешивают в коагуляционном аппарате с 8,6 кг рециркулирующего серума, содержащего серную кислоту, сульфат алюминия в количестве 0,01 кг, что составляет 1 мас.% на каучук, и вторую порцию коагулянта ОМП в количестве 0,0006 кг, что составляет 30% от общей дозировки коагулянта. рН коагуляции 3,5. Выделенный каучук отделяют, промывают и сушат при 80°С.

Пример 15 (производственный)

В емкость-усреднитель к 259500 кг бутадиен-стирольного каучукового латекса СКС-30АРКМ-15, содержащего 21,7 мас.% сухого вещества, приливают при перемешивании 2554 кг 8,5%-ной эмульсии коагулянта ОМП, что составляет 80% от общей дозировки ОМП, равной 0,4 мас.% на массу маслонаполненного каучука. После перемешивания и циркуляции при 65°С в течение двух часов латекс непрерывно подают на коагуляцию. Перед первым коагуляционным аппаратом в латекс непрерывно вводят масло ПН-6 из расчета 170 кг на 830 кг сухого вещества латекса, содержащее 1,5 мас.% стабилизатора ВС-1. Затем в латексно-масляную эмульсию вводят раствор хлорида натрия в количестве 5,0 мас.% минеральной соли на массу маслонаполненного каучука. В коагуляционном аппарате при непрерывной подаче компонентов латексно-масляную эмульсию смешивают с рециркулирующим серумом в массовом соотношении латекс:серум=1:1,5, содержащим серную кислоту и вторую порцию коагулянта ОМП в количестве 0,8 кг коагулянта на 1 т маслонаполненного каучука, что составляет 20% от общей дозировки ОМП. рН коагуляции 3,2. Далее по традиционной схеме образовавшуюся пульпу подают в аппарат-дозреватель. Крошку каучука отделяют от серума в аппарате-концентраторе, промывают, отжимают в шнековой машине-экспеллере и высушивают в конвейерной воздушной сушилке при 100-115°С.

Пример 16 (производственный)

В емкость-усреднитель к 260000 кг бутадиен-нитрильного каучукового латекса Нитриласт-18, содержащего 20 мас.% сухого вещества, вводят при перемешивании 1,0 мас.% на массу каучука стабилизатор ВС-30А и первую порцию 1456 кг 10%-ной эмульсии коагулянта ОМП, что составляет 80% от общей дозировки ОМП, равной 0,35 мас.% на массу каучука. После перемешивания и циркуляции при 60°С в течение двух часов латекс подают в коагуляционный аппарат, куда вводят рециркулирующий серум в массовом соотношении латекс:серум = 1:2, содержащий серную кислоту, хлорид натрия в количестве 1 мас.% на массу каучука и вторую порцию коагулянта ОМП в количестве 0,7 кг на 1 т каучука, что составляет 20% от общей дозировки ОМП. рН коагуляции 3,3. Далее - по схеме примера 15.

Пример 17 (производственный)

В емкость-усреднитель к 256900 кг бутадиен-нитрильного каучукового латекса Нитриласт-33, содержащего 21,8 мас.% сухого вещества, вводят при перемешивании 1,0 мас.% на массу каучука стабилизатор ВС-30А и первую порцию 1512 кг 10%-ной эмульсии коагулянта ОМП, что составляет 90% от его общей дозировки, равной 0,3 мас.% на массу каучука. После перемешивания и циркуляции при 55°С в течение двух часов латекс подают в коагуляционный аппарат, куда вводят рециркулирующий серум в массовом соотношении латекс:серум = 1:1,5, содержащий серную кислоту, хлорид натрия в количестве 2 мас.% на массу каучука и вторую порцию коагулянта ОМП в количестве 0,3 кг на 1 т каучука, что составляет 10% от общей порции ОМП. рН коагуляции 4,0. Далее - по схеме примера 13.

Пример 18 (производственный, по прототипу)

К 244400 кг бутадиен-стирольного каучукового латекса СКС-30АРКМ-15, содержащего 21,3 мас.% сухого вещества, незаправленного стабилизатором, добавляют в качестве коагулянта-стабилизатора 1650 кг 9,5%-ной эмульсии поли(N-3,5-дитретбутил-4-окситолил)этиленимин - ПДЭ (продукта ОМП), что соответствует 0,25 мас.% от массы каучука, перемешивают при 65°С в течение двух часов и направляют на коагуляцию.

В поток латекса перед первым коагуляционным аппаратом непрерывно вводят масло ПН-6 из расчета 170 кг на 830 кг сухого вещества латекса. В коагуляционном аппарате латексно-масляную эмульсию смешивают с серумом в массовом соотношении латекс:серум = 1:2, содержащим серную кислоту. рН среды 3,2. Скоагулированный каучук отделяют, промывают и сушат.

Как видно из данных, приведенных в примерах 1-18 и таблицах 1 и 2, заявляемый способ обеспечивает более полную конверсию мыл в карбоновые кислоты, повышая их содержание в каучуке и сокращая их потери со сточными водами, сокращает продолжительность сушки каучука за счет более высокой однородности крошки, практически полностью исключает сброс со сточными водами биологически неразлагаемого лейканола за счет связывания его в нерастворимый в воде комплекс.

В сочетании с минеральными солями органические аминные коагулянты проявляют высокую эффективность. Применение коагулянтов совместно с используемыми стабилизаторами обеспечивает высокие физико-механические показатели каучуков и высокую стабильность каучуков к тепловому старению и механической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-(АЛЬФА-МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА ИЗ ЛАТЕКСА | 2010 |

|

RU2447087C2 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2067591C1 |

| Способ бессолевого выделения маслонаполненных бутадиен(метил)спирольных каучуков | 1987 |

|

SU1541219A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ ИЗ ЛАТЕКСОВ | 2011 |

|

RU2489446C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| СПОСОБ СТАБИЛИЗАЦИИ СИНТЕТИЧЕСКОГО КАУЧУКА | 1994 |

|

RU2071482C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1998 |

|

RU2140928C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННОГО КАУЧУКА ИЗ ЛАТЕКСА | 1994 |

|

RU2065450C1 |

Описывается способ выделения синтетических каучуков из латексов, стабилизированных мылами карбоновых кислот, заключающийся во воздействии минеральной кислоты и органического аминного коагулянта на каучуковый латекс, заправленный антиоксидантом, причем органический аминный коагулянт в количестве 0,01-1,0 мас.% подают в два приема: первую порцию в количестве 50-90 мас.% от его общей дозировки вводят непосредственно в латекс, выдерживают при перемешивании и температуре 20-70°С не менее 0,5 часа, а вторую порцию коагулянта или его смесь с минеральной солью в массовом соотношении органический аминный коагулянт: минеральная соль от 1:0 до 1:1500 вводят в коагуляционный аппарат совместно с рециркулируемым серумом в массовом соотношении латекс: серум от 1:1 до 1:2. Изобретение позволяет улучшить экологические характеристики процесса синтетических каучуков за счет снижения содержания мыл карбоновых кислот в сточных водах, обеспечивает предотвращение загрязнения сточных вод лейканолом, получение однородной и пористой крошки каучука, ускорение ее сушки и повышение стабильности при обработке. 2 табл.

Способ выделения синтетических каучуков из латексов, стабилизированных мылами карбоновых кислот, действием минеральной кислоты и органического аминного коагулянта, отличающийся тем, что латекс перед коагуляцией заправляют антиоксидантом, а коагулянт в количестве 0,01-1,0 мас.% на массу каучука подают в два приема, причем первую порцию коагулянта в количестве 50-90 мас.% от его общей дозировки вводят непосредственно в латекс, выдерживают при перемешивании и температуре 20-70°С не менее 0,5 ч, а вторую порцию коагулянта или его смесь с минеральной солью в массовом соотношении аминный коагулянт:минеральная соль от 1:0 до 1:1500 вводят в коагуляционный аппарат совместно с рециркулируемым серумом в массовом соотношении латекс:серум от 1:1 до 1:2.

| Способ выделения синтетического каучука из латекса | 1979 |

|

SU859377A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2067592C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| DD 235069 A1, 23.04.1986 | |||

| US 3112299 A, 26.11.1963 | |||

| US 4025711 A, 24.05.1977. | |||

Авторы

Даты

2005-06-10—Публикация

2004-05-13—Подача