ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения искусственного латекса, включающего синтетическую эмульсию каучука в воде. Более конкретно, изобретение относится к получению латекса полимеров из сопряженных диенов, в частности латекса изопренового каучука.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Латексы природного и синтетического каучуков представляют собой эмульсию каучука в воде. Эмульсии стабилизируют при помощи белков или поверхностно-активных веществ. Срединный диаметр частиц каучука варьируется в среднем от 0,5 до 2,0 микрон. Он может составлять 0,1 микрон для некоторых синтетических латексов и обычно бывает около 1 микрон для натурального латекса. Термин «латекс» используют как для синтетических, так и для натуральных продуктов, он ведет начало от ботанического названия млечной жидкости, образующейся в каучуконосных деревьях и являющейся источником природного каучука. Для водной среды используют термин «сыворотка».

Способы получения искусственных латексов известны давно. Например, способ согласно патентному документу US 2595797 предполагает следующие стадии:

1. приготовление раствора каучука в нерастворимом в воде летучем органическом растворителе с концентрацией, достаточной для эмульгирования;

2. введение раствора под давлением в воду, содержащую поверхностно-активное вещество;

3. добавление противовспенивателя (например, полисиликонового масла) и перемешивания смеси до получения эмульсии;

4. удаление растворителя путем мгновенного испарения (избегая при этом чрезмерного пенообразования) и

5. концентрирование сухого вещества латекса путем выстаивания его в течение 24 часов и удаление части сыворотки.

Аналогичный способ описан в патентном документе US 2799662. Способ состоит из нескольких объединенных стадий, включающих в себя растворение сухого полимерного материала в подходящем выбранном растворителе, диспергирование полученного таким образом раствора полимера в тщательно подобранной и уравновешенной системе вода-эмульгатор и, наконец, отделение растворителя с получением полимерной дисперсии в виде искусственного латекса. В соответствии с этим способом весьма желательным является присутствие двух эмульгаторов, один из которых растворим в углеводородах (например, нефтяные сульфонаты щелочных металлов, содержащие от 20 до 21 атомов углерода, расположенных в виде алкиларильной структуры), а другой относится к водорастворимому типу (например, щелочнометаллические сульфаты производных высших спиртов). Эмульгирование смеси растворителей полимеров проводят в условиях, предотвращающих испарение растворителя.

В патентном документе US 2871137, где описан способ получения эмульгирующих агентов на основе углеводородных полимеров, которые эмульгированы, рассматривается проблема стабильности эмульсии в процессе удаления растворителя.

Способ получения стабильных эмульсий полимерных или смолообразных материалов описан также в патентном документе US 2947715. Его осуществляют путем растворения каучука или смолы в подходящем растворителе, добавления коагулятора к полимерному раствору во время эмульгирования и отстаивания полученного латекса перед удалением растворителя, удаления растворителя и повторного отстаивания латекса, не содержащего растворителя.

В патентном документе US 2955094 в качестве эмульгаторов использованы ортофосфорная кислота и органические сульфаты. Как указано в данном документе, опыт показывает, что латексы являются относительно нестабильными и имеют тенденцию к коагулированию при механическом воздействии на них. Механическая нестабильность может вызываться простым движением мешалки, перемешивающей коллоидный раствор. Эксплуатационные расходы возрастают, поскольку оборудование покрывается скоагулированным каучуком, и, кроме того, теряется ощутимое количество каучука.

Другой пример нестабильности, с которой сталкиваются при работе с полимерными латексами, заключается в том, что во время проведения стадии удаления растворителя латексы выделяют масло и образуют коагулят.

В патентном документе US 3250737 описано получение концентрированных латексов синтетических эластомеров из их органических растворов при помощи способа, являющегося одновременно быстрым, эффективным и экономичным. Его осуществляют перемешиванием раствора синтетического эластомера в органическом растворителе, воды и эмульгирующего агента, гомогенизацией смеси, по меньшей мере, до получения стабильной эмульсии, отделением органического растворителя при повышенной температуре и давлении, которые находятся ниже параметров, при которых кипит вода, центрифугированием полученного разбавленного водного латекса, извлечением и рециклизацией водной сыворотки с указанной стадии центрифугирования и извлечением концентрированного латекса. Данный документ подробно описывает стадии испарения и центрифугирования, при этом не имеет значения, каким образом приготовлен раствор углеводородов.

Особый интерес представляют непрерывные способы получения искусственных латексов, включающие стадию непрерывного эмульгирования. Патентных документов, описывающих стадии непрерывного эмульгирования, множество; примеры их включают: патентные документы США №3622127; 4344859; 4243566; 3879327; 3862078; 3892698; 3879326; 3839258; 3815655; 3719572; 3652482; 3644263; 3294719; 3310515; 3277037; 3261792; 3249566; 3250737 и 2955094, а также GB 1384591; FR 2172455 и NL 7212608. Согласно указанным документам необходимо использовать оборудование для ультрадиспергирования или гомогенизаторы различных моделей.

Еще одной ссылкой, представляющей интерес с точки зрения этой технологической операции, является патентный документ ЕР 0863173, который относится к (пункт 1 формулы изобретения):

способу получения стабильных полимерных дисперсий с размером полимерных частиц от 0,1 до 10 мкм [d50 определено при ультрацентрифугировании], характеризующемуся тем, что эмульсию типа «вода-в-масле», включающую полимер, растворенный в органическом растворителе, не смешивающемся с водой (органическую фазу), и водную фазу, где: вязкость органической фазы лежит в пределах от 1,0 до 20000 мПа·с (измерено при температуре 25°С); поверхностное натяжение между органической и водной фазами составляет от 0,01 до 30 мН/м; размер частиц воды, эмульгированных в органической фазе, составляет от 0,2 до 50 мкм и объемное отношение органической фазы к водной фазе лежит в пределах от 80:20 до 20:80, подвергают сдвигающему усилию с мощностью сдвига от 1×103 до 1×108 Вт/см3, и где эмульсию типа «вода-в-масле» превращают в эмульсию типа «масло-в-воде». Способ в особенности ориентирован на дисперсии с очень малыми размерами частиц. Кроме того, оборудование, использованное согласно данному способу, является очень сложно масштабируемым до промышленных объемов.

Размер частиц и гравиметрический состав эмульсии типа «масло-в-воде», приготовленной на стадии эмульгирования, очень важны с точки зрения стабильности латекса, а также для последующего использования латекса компаниями, занимающимися изготовлением перчаток, презервативов и тому подобного. Кроме того, именно на этой стадии определяют размер частиц и гравиметрический состав конечной водной эмульсии. С другой стороны, установлено, что молекулярная масса изопренового каучука на этой стадии уменьшается в результате механической деструкции, что отрицательно сказывается на свойствах изделий, полученных из него. Таким образом, представляет интерес улучшенная (непрерывная) стадия эмульгирования, оказывающая незначительное воздействие либо не влияющая вовсе на молекулярную массу, в результате которой получается эмульсия типа «масло-в-воде», являющаяся стабильной и состоящая из частиц нужного размера и гравиметрического состава.

Для латекса ИК (изопренового каучука) подходящий размер частиц в искусственном латексе лежит в пределах приблизительно от 0,5 до 2 мкм, при этом данные частицы будут крупнее в первоначальной эмульсии типа «масло-в-воде» благодаря присутствию растворителя внутри эмульгированных частиц каучук/растворитель.

Таким образом, целью настоящего изобретения является предложение улучшенного способа получения эмульсии типа «масло-в-воде», используемой для получения искусственного латекса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предложен способ получения искусственного латекса, включающий стадии:

(a) получения пасты, где каучук растворяют в подходящем углеводородном растворителе;

(b) эмульгирования пасты, полученной на стадии (а), вместе с водным мыльным раствором с получением эмульсии типа «масло-в-воде»;

(c) удаления углеводородного растворителя, в результате чего получают латекс каучука, содержащий частицы со срединным размером в пределах приблизительно от 0,5 до 2,0 мкм, и, необязательно,

(d) концентрирования латекса с получением искусственного латекса с высоким содержанием сухих веществ,

отличающийся тем, что на стадии (b) сначала получают премикс (предварительно приготовленную смесь), который впоследствии гомогенизируют в эмульсию типа «масло-в-воде», при этом премикс получают путем смешения водного мыльного раствора с пастой при объемном отношении паста/водный мыльный раствор от 1,5 до 3 с использованием по меньшей мере одного гомогенизатора, включающего в себя статор и ротор, и работающего с окружной скоростью наружного кольца ротора в пределах от 8 до 16 м/с, причем премикс впоследствии гомогенизируют в роторно-статорном гомогенизаторе, работающем с окружной скоростью наружного кольца ротора в пределах от 16 до 35 м/с.

Согласно предпочтительному варианту осуществления используют комбинацию двух отдельных роторно-статорных гомогенизаторов. Согласно более предпочтительному варианту осуществления роторно-статорный гомогенизатор используют в сочетании со статическим смесителем в петле рециркуляции вместе с циркуляционным насосом и емкостью для выдержки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

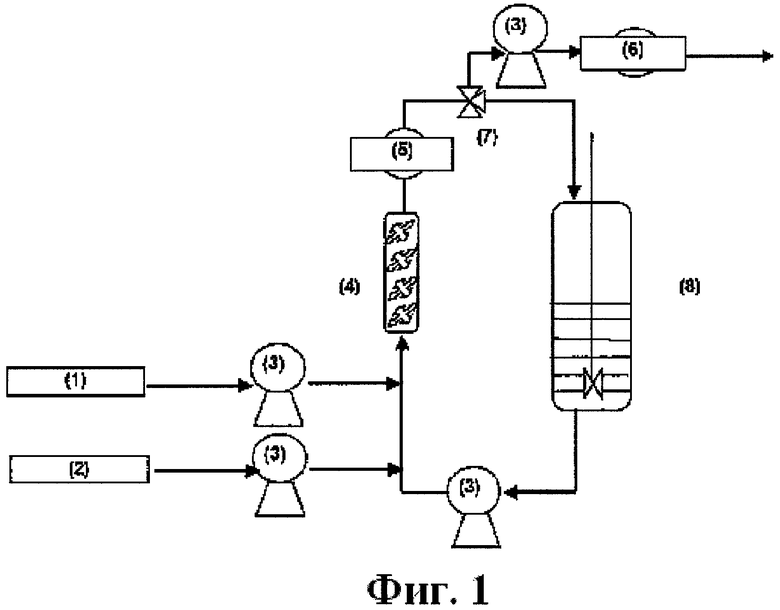

Приложенная фигура представляет собой схематическое изображение предпочтительного варианта осуществления способа настоящего изобретения. На Фигуре 1 показано введение мыла (1) и пасты (2), после чего получают премикс, используя насос (3), статический смеситель (4), а также первый гомогенизатор (5) и емкость (8) для выдержки. Статический смеситель, первый гомогенизатор, вентиль (7) и емкость (8) для выдержки расположены в петле рециркуляции. После получения премикса предпочтительно непрерывным способом его гомогенизируют во втором гомогенизаторе (6). Как показано на Фиг. 1, емкость для выдержки может представлять собой резервуар с перемешиванием. Однако это не является существенным признаком. Не показано, но приемлемая альтернатива, тем не менее, включает способ, при котором используют один гомогенизатор, работающий в полунепрерывном режиме сначала при низкой окружной скорости для получения премикса с последующим увеличением окружной скорости для получения стабильной эмульсии типа «масло-в-воде». Данное описание не предназначено для ограничения объема изобретения.

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Каучук, используемый для образования искусственного латекса, может быть любым эластомером или каучукоподобным полимером, известным в данной области техники. Сюда относятся, например, полиизобутилен и его сополимеры, поливиниловые соединения, такие как эфиры акриловой и метакриловой кислот и поливиниловые эфиры, а также производные целлюлозы, сополимеры стирола и сопряженных диенов и/или акрилонитрила и сополимеры диолефинов. Еще одним классом полимеров являются сополимеры, полученные из этилена и другого моноолефина, содержащего до 8 атомов углерода, такие как эластомерный сополимер этилена и пропилена, сополимер этилена и бутана-1, и тому подобное. Еще одним классом каучукоподобных полимеров являются терполимеры (тройные сополимеры), полученные из этилена, пропилена и диена, такого как 1,5-гексадиен, и тому подобное. Способ согласно настоящему изобретению представляет особый интерес в отношении полимеров, полученных путем полимеризации в углеводородном растворителе, тогда как он менее интересен в отношении полимеров, полученных при помощи эмульсионной полимеризации.

Особый интерес представляют сополимеры диолефинов, предпочтительно, сопряженных диолефинов, с бутадиеном и изопреном в качестве более предпочтительных представителей диолефинов. Предпочтительно, чтобы эти сополимеры были полимеризованы путем полимеризации в растворе и имели высокое содержание цис-1,4-звеньев (по меньшей мере порядка приблизительно 90%). Эти сополимеры также характеризуются (очень) высокой молекулярной массой, как правило, в пределах по меньшей мере 1000000 г/моль. Наиболее предпочтительно, чтобы они были получены анионной полимеризацией в присутствии литиевого катализатора, что обеспечивает достаточно низкое содержание зольного остатка. Однако они также могут быть синтезированы в присутствии катализатора Циглера. Наиболее предпочтительно, чтобы каучукоподобный полимер был изопреновым каучуком, например любым из сортов, коммерчески доступных полимеров фирмы Kraton Polymers.

Следует отметить, что способ согласно настоящему изобретению также может применяться в случае приготовления искусственного латекса с использованием брикетов природного каучука.

Каучук, предпочтительно изопреновый каучук, может быть растворен в любом подходящем углеводородном растворителе. Что касается выбора растворителя, он будет до некоторой степени зависеть от конкретной природы каучука и точки кипения самого растворителя. Необходимо, чтобы использовался растворитель, который будет (быстро и легко) растворять каучук. Для менее полярных полимеров, использованных в качестве каучука, применяют алифатические углеводородные растворители, содержащие приблизительно от 4 до 10 атомов углерода. К ним относятся изопентан, циклопентан, н-пентан, гексаны, гептаны, октан и тому подобное. Для изопренового каучука предпочтительным растворителем является н-пентан.

Количество каучука, растворенного в растворителе, будет зависеть и ограничиваться растворимостью полимера в растворителе. В случае изопренового каучука предпочтительное количество (выраженное в виде содержания сухого вещества) составляет менее приблизительно 20 мас.%, предпочтительно составляет приблизительно от 8 до 17 мас.%, более предпочтительно - приблизительно от 10 до 15 мас.%. Другой способ определения максимального количества каучука основан на вязкости пасты, которая предпочтительно должна быть ниже 20000 сП (при комнатной температуре).

Каучукоподобный полимер может быть растворен в углеводородном растворителе любым общепринятым способом. Например, его можно растворять в растворителе (ниже точки кипения последнего) в емкости с перемешиванием. Для этой подготовительной стадии не требуется каких-либо особых условий. Очевидно, что при этом следует соблюдать правила безопасности, указанные изготовителями оборудования, а также необходимо избегать деструкции каучука.

После образования пасты ее эмульгируют вместе с водным мыльным раствором с образованием эмульсии типа «масло-в-воде». Что касается используемого мыльного раствора, в принципе, может использоваться любое омыляющее вещество. Однако, поскольку одна из задач, лежащих в основе изобретения, заключается в том, чтобы обойтись без использования чужеродного материала, ограничивающего применение латекса, полученного таким способом, предпочтительно, чтобы омыляющее вещество было допущено к использованию в пищевой промышленности и безвредно для кожных покровов. Для получения ИК латекса предпочтительно использовать мыло канифольного типа.

Мыло можно использовать в концентрации от 0,5 до 5,0 мас.% в воде. Более предпочтительно его использовать в концентрации в пределах от 0,75 до 3,0 мас.% в воде, еще более предпочтительно от 1,0 до 2,0 мас.% в воде. Несмотря на то, что можно использовать и более концентрированные растворы, они, как правило, не дают каких-либо преимуществ. В этом отношении стоит отметить, что может быть важна жесткость воды, использованной для приготовления мыльного раствора. Предпочтительно, чтобы использовалась очень мягкая вода (0-4 dH (градусы жесткости воды)) или мягкая вода (4-8 dH). Для приготовления мыльного раствора используют любой общепринятый способ получения водного мыльного раствора.

Кроме того, предпочтительно, чтобы заранее было определено объемное соотношение мыльного раствора и пасты. Использование слишком маленького количества мыла приводит к инверсии фаз, тогда как использование значительного избытка будет приводить к проблемам на следующей стадии удаления углеводородного растворителя и последующей стадии концентрирования водной эмульсии. Обычно отношение паста/мыло лежит в пределах приблизительно от 1:1,5 до 1:3,0, предпочтительно от 1:2,0 до 1:2,5 по объему (это означает, что паста берется в избытке по отношению к водной фазе).

Как уже говорилось ранее, проводятся обширные исследования процесса эмульгирования для снижения нестабильности гравиметрического распределения частиц, для сохранения (ультравысокой) молекулярной массы каучукоподобного полимера и для обеспечения стабильности эмульсии, в то же время с сохранением размера частиц в заданных пределах (приблизительно от 0,5 до 2,0 мкм). Установлено, что эти противоречивые требования могут быть удовлетворены при использовании двухстадийного подхода, при котором применяют роторно-статорный гомогенизатор с двумя значительно различающимися окружными скоростями.

Роторно-статорные системы, используемые согласно данному способу, являются промышленными моделями типа, производимого, например, фирмами Janke & Kunkel GmbH & Co. (Ultra-Turrax), Silverson, Fryma (зубчатая коллоидная мельница), Cavitron (Cavitron) или Krupp (Supraton). Роторно-статорные системы могут быть сконструированы как камерные, полостные либо конические инструменты. Роторно-статорные гомогенизаторы, являющиеся, как было установлено, достаточно эффективными при выполнении данных операций, представляют собой гомогенизаторы, изготовленные и продаваемые фирмой Cavitron Verfahrenstechnick, в частности модели, которые продаются для переработки бумажной массы (модель серии CD). Подробное описание гомогенизатора Cavitron можно найти в патентном документе DE 10024813.

С целью масштабирования было установлено, что определяющим параметром является окружная скорость ротора с наибольшим диаметром, поскольку должно удовлетворяться требование, определенное в пункте формулы изобретения. Окружная скорость в интервале от 8 до 36 м/с соответствует гомогенизатору CD1000 (с ротором, имеющим диаметр 58 мм) с угловой скоростью вращения от 3000 до 12000 об/мин, тогда как в ротор-статоре большего размера (с диаметром ротора 136 мм) это соответствует от 1200 до 5000 об/мин. Гомогенизатор (или первый гомогенизатор в описанном ниже предпочтительном варианте осуществления) предпочтительно работает с окружной скоростью в пределах от 8 до 16 м/с, предпочтительно от 9 до 15 м/с.

В способе согласно настоящему изобретению следующая стадия включает в себя конверсию премикса в эмульсию типа «масло-в-воде». На этой стадии премикс гомогенизируют при повышенной окружной скорости в пределах от 16 до 35 м/с. Может быть использован тот же гомогенизатор. С другой стороны, согласно альтернативному и предпочтительному варианту осуществления установлено, что предпочтительно использовать второй гомогенизатор, например, после петли рециркуляции, включающей в себя первый роторно-статорный гомогенизатор, и перед стадией удаления растворителя. Это также может быть роторно-статорный гомогенизатор типа Cavitron® CD. Предпочтительно, чтобы премикс был гомогенизирован с окружной скоростью в пределах приблизительно от 18 до 30 м/с.

Хотя это и не является обязательным, при получении премикса весьма желательно использовать статический смеситель. Конкретная модель использованного статического смесителя не является обязательной. Доступно значительное количество смесителей и в масштабе испытаний, на опытной установке хорошо зарекомендовал себя статический смеситель, продаваемый под торговым знаком Primix.

Предпочтительно, чтобы статический смеситель и роторно-статорный гомогенизатор (#1) были частью петли рециркуляции, содержащей также емкость для выдержки и циркуляционный насос. Пасту и водный мыльный раствор вводят до (выше по потоку) статического смесителя и гомогенизатора, тогда как отвод продукта и емкость для выдержки расположены после гомогенизатора (ниже по потоку). Эта петля также показана на Фиг. 1.

Влияние температуры на стадии эмульгирования достаточно мало. Эту технологическую операцию, как правило, проводят при температуре от комнатной до температуры ниже, чем температура кипения углеводородного растворителя. С другой стороны, установлено, что важными параметрами для удовлетворения указанных выше требований являются среднее время пребывания и количество циклов. Работа при среднем времени пребывания от 5 до 20 минут, например от 5 до 15 минут, во всех случаях приводила к стабильным эмульсиям. При этом не наблюдалось какого-либо расслаивания после нескольких дней отстаивания при комнатной температуре в хорошо закрытом контейнере. Кроме того, когда эти эмульсии типа «вода-в-масле» использовали для приготовления латекса (путем удаления органического растворителя), наблюдалось небольшое изменение в размере частиц; как правило, величины оказывались близкими к целевым 1,2-1,3 мкм. С другой стороны, оказалось, что воздействие на сохранение молекулярной массы зависит от числа циклов. Что уже можно было наблюдать в эмульсии типа «масло-в-воде». Оптимальная степень гомогенности может быть достигнута при использовании более 5, предпочтительно более приблизительно 8 циклов. С другой стороны, а также по экономическим причинам, количество циклов не должно превышать 25, предпочтительно должно быть не более приблизительно 15. Хотя количество циклов и будет меняться с учетом времени пребывания и объема петли рециркуляции, а также скорости добавления, предпочтительным для сохранения молекулярной массы является количество циклов, в среднем составляющее около 10.

Последующие стадии удаления растворителя и концентрирования латекса могут проводиться аналогично любому из известных в данной области техники способов. Сюда включены каждая из ссылок на известный уровень техники, приведенных в параграфах с [0003] по [0009], включенных в настоящее описание посредством ссылки, а также патентные документы NL 287078; GB 1004441; US 3249566; US 3261792; US 3268501; US 3277037; US 3281386; US 3287301; US 3285869; US 3305508; US 3310151; US 3310516; US 3313759; US 3320220; US 3294719; GB 1162569; GB 1199325; US 3424705; US 3445414; SU 265434; US 3503917; US 3583967; GB 1327127; US 3644263; US 3652482; US 3808166; US 3719572; DE 2245370; JP 48038337; FR 2153913; GB 1296107; FR 2172455; US 3815655; US 3839258; US 3842052; GB 1384591; US 3879326; US 3892698; US 3862078; US 3879327; US 3886109; US 3920601; JP 51080344; JP 50127950; JP 54124042; JP 54124040; US 4243566; JP 56161424; US 4344859; SU 1014834; JP 58091702; SU 1375629; JP 1123834 SU 520769 и RO 102665; а также US 3007852; US 3622127; US 4160726 GB 2051086; JP 58147406; SU 1058974; ЕР 512736; JP 8120124 и US 6075073, также включенные в настоящее описание посредством ссылки.

Стадии удаления растворителя и концентрирования латекса описаны, например, в Chapter 9 of the Stanford Research Institute, PEP Report No.82 of December 1972 (Глава 9 Доклада PEP №82, декабрь 1972, Стэнфордского исследовательского института). Так, например, эмульсию полиизопрена/изопентана и водный мыльный раствор помещают в емкость для выдержки, где эмульсию выдерживают в течение 3 часов, давая возможность любым «сливкам» (эмульсии с частицами больше максимально допустимого размера) подниматься в верхнюю часть и быть рециклизованными. Из емкости для выдержки эмульсию перемещают в нагреватель, где значительную часть растворителя (но лишь незначительную часть воды) выпаривают в газообразные пузырьки, вызывающие образование пены, напоминающей взбитые сливки. Далее пену охлаждают, что приводит к конденсации растворителя и опадению пены. Сконденсированный растворитель образует жидкую фазу, отдельную от водной эмульсионной фазы. Смесь проходит через коагулятор, заполненный тонкой стальной стружкой, в сепаратор. Отделенный растворитель перемещают в уравнительный бак растворителя. Эмульсию центрифугируют и концентрируют на центрифуге. Это повторяют до тех пор, пока частицы полимера в концентрированной эмульсии продолжают содержать растворитель. Латекс согласно данной ссылке в конечном итоге концентрируют в центрифуге до 64%, после чего собирают и хранят в контейнере для хранения латексного продукта. Может быть использован этот способ либо любой другой аналогичный способ, описанный в литературе.

Следующие примеры дополнительно более подробно проиллюстрируют, каким образом может быть осуществлено настоящее изобретение, однако это не предполагает, что изобретение во всех случаях будет ограничено ими.

Пример 1

Полимерцемент получают растворением цис-полиизопрена с высоким содержанием цис-звеньев (молекулярная масса около 3 млн, получен анионной полимеризацией) в летучем углеводородном растворителе. Получение осуществляют при содержании сухого вещества около 10 мас.%. Водный мыльный раствор готовят, используя мыло канифольного типа с концентрацией приблизительно от 1-2 мас.%.

Опыты проводят при температуре 15-25°С на установке для эмульгирования ИК латекса, состоящей из роторно-статорного гомогенизатора (Cavitron CD1000 с конической роторно-статорной системой); емкости для выдержки (емкость для выдержки с двойными стеклянными стенками объемом 30 л, оборудованная системой перемешивания и системой для подачи инертного газа, максимальное давление 1 бар); статического смесителя (120 см длиной/2,54 см в диаметре с 24 перемешивающими элементами); и шестеренчатого насоса для нагнетания пасты, мыла и эмульсии вместе с дозирующей системой для измерения разных расходов.

Используют роторно-статорный гомогенизатор (#1) с окружной скоростью, варьирующейся в пределах 9-14 м/с. Кроме того, опыты проводят в пределах экспериментального интервала, где соотношение паста/мыло (об./об.) варьируют от 1,5 до 2,5; концентрацию мыльного раствора изменяют от 1 до 2 мас.%, и где содержание сухих веществ в пасте поддерживают около 11 мас.%.

Продукт рециклизуют несколько раз и затем направляют во второй роторно-статорный гомогенизатор, работающий со скоростью 18 м/с. Первую стадию называют стадией получения премикса, вторую - эмульгированием. Результаты эмульгирования представлены в Таблице 2. Следует отметить, что эмульсии используют для приготовления искусственного латекса путем удаления растворителя, при этом все они приводили к стабильным латексам с размером частиц в пределах требуемого интервала от 0,5 до 2,0 мкм.

где

- #1 = окружная скорость в гомогенизаторе #1, м/с

- #2 = окружная скорость в гомогенизаторе #2, м/с

- F = скорость подачи премикса (мыло + паста), л/мин

- С = скорость рециклизации, л/мин

- Nav = среднее число циклов приготовления премикса

где

- ММ сохр. #1 = сохранение (в %) молекулярной массы (ММ) после гомогенизатора #1;

- ММ сохр. #2 = сохранение (в %) ММ после гомогенизатора #2;

- стабильность эмульсии оценивают (визуальный контроль) спустя по меньшей мере 2 дня.

Сравнительный пример 2

Полимерцемент получают, как описано в Примере 1. В данном случае количество мыльного раствора переносят в емкость для выдержки. Полимерцемент непрерывно дозируют в установку для рециркуляции до тех пор, пока не было получено требуемое объемное соотношение мыло/паста. Дальнейшие опыты проводят только со статическим смесителем в рецикле. Из-за неблагоприятного обрастания и нестабильности эмульсии опыт пришлось прекратить. Латекс получен не был.

Сравнительный пример 3

Полимерцемент получают, как описано в Примере 1. В данном случае количество мыльного раствора переносят в емкость для выдержки. Полимерцемент непрерывно дозируют в установку для рециркуляции до тех пор, пока не было получено требуемое объемное соотношение мыло/паста. Дальнейшие опыты проводят без использования статического смесителя с одним только гомогенизатором #1, работающим со скоростью между 9 м/с и 18 м/с. Этот способ отличается от способа согласно настоящему изобретению, так как эмульсию не подвергают стадии гомогенизации с низкой окружной скоростью и высокой окружной скоростью, как это требуется согласно настоящему изобретению. Результаты представлены в Таблице 3.

Сравнительный пример 4

Полимерцемент получают, как описано в Примере 1. В данном случае количество мыльного раствора переносят в емкость для выдержки. Полимерцемент непрерывно дозируют в установку для рециркуляции до тех пор, пока не было получено требуемое объемное соотношение мыло/паста. Дальнейшие опыты проводят с использованием статического смесителя и только гомогенизатора #1, работающего со скоростью между 9 м/с и 18 м/с. Результаты представлены в Таблице 3.

где

- #1 = окружная скорость в гомогенизаторе #1, м/с;

- F = скорость подачи пасты, л/мин;

- С = скорость рециклизации, л/мин;

- ММ сохр. #1 = сохранение (в %) ММ после гомогенизатора #1;

- стабильность эмульсии оценивают (визуальный контроль) спустя по меньшей мере 2 дня.

Заключение

В Примере 1 стабильные эмульсии получают с незначительными потерями в пересчете на молекулярную массу каучука.

С другой стороны, в Сравнительном примере 2 не используется гомогенизатор. Использования одного статического смесителя оказалось явно недостаточным. В Сравнительном примере 3 для получения премикса используют только гомогенизатор и не используют статический смеситель. Сравнительный пример 4 представляет собой модификацию Примера 3, в нем использован статический смеситель. Несмотря на это, в некоторых отдельных случаях удалось получить стабильную эмульсию, работая с более высокой окружной скоростью #1. С другой стороны, при использовании высокой окружной скорости без низкой окружной скорости воздействие на молекулярную массу оказалось неблагоприятным и сильным. В этом плане следует обратить внимание на то, что стабильные эмульсии типа «масло-в-воде» могут использоваться на следующей стадии, где готовят искусственный латекс, однако снижение молекулярной массы на такой второй стадии невозможно обратить вспять. Таким образом, очевидно, что результаты Примера 1 превосходят даже лучшие из результатов Сравнительных примеров 3-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЛАТЕКСА | 2007 |

|

RU2437900C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЛАТЕКСА | 2009 |

|

RU2507218C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕТСКОЙ СМЕСИ | 2013 |

|

RU2615352C2 |

| ПОРОШКООБРАЗНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ЭТОЙ КОМПОЗИЦИИ | 2005 |

|

RU2374859C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ЦЕНТРОБЕЖНОГО РАСПЫЛИТЕЛЯ | 2014 |

|

RU2650571C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИИ ТИПА "МАСЛО В ВОДЕ", ЭМУЛЬСИЯ ТИПА "МАСЛО В ВОДЕ" И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИИ ТИПА "МАСЛО В ВОДЕ" | 2019 |

|

RU2769322C1 |

| ДВУХЭТАПНЫЙ СПОСОБ ЭМУЛЬГИРОВАНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МОЛОЧНОЙ СМЕСИ ДЛЯ ГРУДНЫХ ДЕТЕЙ | 2016 |

|

RU2673173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИЙ ПОЛИМЕРОВ СО СРЕДНИМ РАЗМЕРОМ ЧАСТИЦ 0,1 - 10 МКМ | 1998 |

|

RU2219197C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВЫХ ИСКУССТВЕННЫХ ПОЛИМЕРНЫХ ДИСПЕРСИЙ СИЛОКСАНОВЫХ КАУЧУКОВ | 2019 |

|

RU2709538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТСКОГО ПИТАНИЯ | 2013 |

|

RU2615357C2 |

Изобретение относится к способу получения искусственного латекса. Способ включает стадии: (а) получения пасты, где каучук растворяют в подходящем углеводородном растворителе; (b) эмульгирования пасты, полученной на стадии (а), вместе с водным мыльным раствором с получением эмульсии типа «масло-в-воде»; (с) удаления углеводородного растворителя с получением латекса каучука с частицами со срединным размером от 0,5 до 2,0 мкм. На стадии (b) сначала получают премикс, который гомогенизируют в эмульсию типа «масло-в-воде». Премикс получают смешением водного мыльного раствора с пастой при объемном соотношении паста/водный мыльный раствор от 1,5 до 3 с использованием, по меньшей мере, одного гомогенизатора, включающего статор и ротор, работающего с окружной скоростью наружного кольца ротора 8-16 м/с. Затем премикс гомогенизируют на роторно-статорном гомогенизаторе с окружной скоростью наружного кольца ротора 16-35 м/с. Способ необязательно включает стадию (d) концентрирования латекса с получением искусственного латекса с высоким содержанием сухих веществ. Изобретение позволяет улучшить стабильность и качество получаемого латекса. 9 з.п. ф-лы, 1 ил., 3 табл., 4 пр.

1. Способ получения искусственного латекса, включающий стадии:

(a) получения пасты, где каучук растворяют в подходящем углеводородном растворителе;

(b) эмульгирования пасты, полученной на стадии (а), вместе с водным мыльным раствором с получением эмульсии типа «масло-в-воде»;

(c) удаления углеводородного растворителя, в результате чего получают латекс каучука, содержащий частицы со срединным размером в пределах приблизительно от 0,5 до 2,0 мкм, отличающийся тем, что на стадии (b) сначала получают премикс, который впоследствии гомогенизируют в эмульсию типа «масло-в-воде», причем премикс получают путем смешения водного мыльного раствора с пастой при объемном отношении паста/водный мыльный раствор от 1,5 до 3 с использованием по меньшей мере одного гомогенизатора, включающего в себя статор и ротор, работающего с окружной скоростью наружного кольца ротора в пределах от 8 до 16 м/с, причем премикс затем гомогенизируют на роторно-статорном гомогенизаторе, работающем с окружной скоростью наружного кольца ротора в пределах от 16 до 35 м/с, причем способ необязательно включает стадию

(d) концентрирования латекса с получением искусственного латекса с высоким содержанием сухих веществ.

2. Способ по п.1, отличающийся тем, что при получении премикса дополнительно используют статический смеситель.

3. Способ по п.2, отличающийся тем, что статический смеситель и роторно-статорный гомогенизатор (#1) являются частью петли рециркуляции, дополнительно содержащей емкость для выдержки и рециркуляционный насос, при этом пасту и водный мыльный раствор вводят до статического смесителя и гомогенизатора, тогда как отвод продукта и емкость для выдержки расположены после гомогенизатора.

4. Способ по п.1, отличающийся тем, что для получения премикса используют роторно-статорный гомогенизатор (#1), а для последующего получения эмульсии типа «масло-в-воде» используют отдельный роторно-статорный гомогенизатор (#2).

5. Способ по п.1, отличающийся тем, что премикс получают в ходе непрерывного процесса и премикс рециклизуют более 5 раз, предпочтительно более приблизительно 8, но менее 25 раз, предпочтительно менее 15 раз.

6. Способ по п.1, отличающийся тем, что каучук является полиизопреновым каучуком.

7. Способ по п.6, отличающийся тем, что количество каучука, растворенного в растворителе, меньше приблизительно 20 мас.%, предпочтительно лежит в пределах приблизительно от 8 до 17 мас.%.

8. Способ по п.1, отличающийся тем, что мыло представляет собой мыло канифольного типа.

9. Способ по п.1, отличающийся тем, что концентрация мыла в воде составляет от 0,5 до 5 мас.%.

10. Способ по любому из пп.1-9, отличающийся тем, что объемное отношение мыльного раствора к пасте находится в пределах от 1:2,0 до 1:2,5.

| Устройство для выбивки литейных форм | 1979 |

|

SU863173A1 |

| US 3503917 А, 31.03.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИЙ ПОЛИМЕРОВ СО СРЕДНИМ РАЗМЕРОМ ЧАСТИЦ 0,1 - 10 МКМ | 1998 |

|

RU2219197C2 |

| US 4150004 A1, 17.04.1979 | |||

| РАМА КРЕПИ ДЛЯ ПОДЗЕМНОГО ШТРЕКА | 2005 |

|

RU2299330C2 |

| DE 10024813 A1, 22.11.2001. | |||

Авторы

Даты

2012-04-20—Публикация

2007-12-18—Подача