Настоящее изобретение относится к способу очистки сырых газов, в частности биогаза, для получения метана, при этом компоненты, содержащиеся в сыром газе или биогазе, такие как диоксид углерода, соединения серы и аммиака, отделяют в результате ряда различных этапов процесса, и к соответствующей системе для осуществления способа.

Биогаз образуется посредством анаэробного (бескислородного) расщепления органического материала и используется в качестве возобновляемого источника энергии. Производимые газы делятся на газ сточных вод, газ вторичной переработки, газ из органических отходов и биогаз в зависимости от соответствующих используемых сырьевых материалов, таких как шлам сточных вод, ил, навоз, отходы растительного или животного происхождения и биологическое сырье. Ссылки на биогаз, которые будут делаться в дальнейшем, будут включать все вышеперечисленные газы.

Сырые газы включают газ, основными компонентами которого являются СН4 и СО2, такие как метановый газ или факельный газ (попутный газ).

Основными компонентами биогазов являются метан и диоксид углерода вместе с неосновными компонентами, включающими азот, соединения серы, кислород, водород и аммиак. Для того чтобы использовать метан, содержащийся в биогазе, необходимо подвергнуть биогаз многостадийной переработке для того, чтобы удалить нежелательные соединения.

Обычные этапы процесса, которые, как правило, осуществляются раздельно, включают осушение (удаление воды), десульфурацию и удаление диоксида углерода и аммиака.

Известны биологические способы (с использованием микроорганизмов), так же как и способы химической адсорбции десульфурации, при которых сероводород разными способами преобразуется в элементарную серу.

Диоксид углерода, так же как и небольшие количества сероводорода, удаляется (физическими или химическими средствами), например, очисткой напором воды, мембранными процессами, процессом Selexol (под высоким давлением), адсорбцией с колебаниями давления или аминовой очисткой. Некоторые из этих способов также способствуют удалению воды или аммиака.

Большинство из вышеназванных способов являются энергоемкими и приводят к потерям метана.

Относительно высокие потери метана происходят при способах очистки напором воды и адсорбции с колебаниями давления, составляя примерно 2-5% метана, содержащегося в биогазе. Кроме того, этот метан, содержащийся в диоксиде углерода, который был удален, может использоваться в качестве топлива только при помощи вспомогательной сжигающей системы, поскольку он присутствует в таких малых концентрациях. К тому же из-за конструкции системы адсорбции с колебаниями давления происходят резкие колебания выделений метана, которые требуют сглаживания. Более того, сырой газ должен содержать только очень маленькую концентрацию H2S, и удаление использованного активированного угля является продолжительным и сложным.

Очистка при помощи очистного раствора, такая как аминовая очистка, экономически оправдана, только если загрязненный очистной раствор может быть регенерирован.

Из DE 10200051952 В3 известен процесс производства метана и жидкого диоксида углерода из нефтяного газа и/или биогаза. Сырой газ очищается на предварительном этапе (удаление примесей, таких как NH3, H2SO4, H2S, SO2 и COS) и затем подается в поглотительную колонну, в которой диоксид углерода, содержащийся в сыром газе, связывается в очистном растворе при давлении предпочтительно 5-30 бар, с использованием аминосодержащего очистного раствора. Накапливающийся очищенный газ содержит примерно 98% метана по объему и может непосредственно использоваться для других целей. Загрязненный очистной раствор проходит регенеративную обработку в испарительной колонне под давлением и при повышенных температурах (180-230°С).

Использующий давление способ требует высокого уровня расходов на оборудование.

Способ удаления метана и диоксида углерода из биогаза известен из WO 2008/034473 А1, позволяющий произвести удаление диоксида углерода без использования давления и позволяющий получить метановый газ с чистотой более 99,5%.

Как при любой аминовой очистке для регенерации очистного раствора потребляется относительно большое количество энергии, составляющее 0,5-0,8 кВт.ч/м3 биогаза при нормальных условиях.

Целью изобретения является разработка способа очистки сырого газа или биогаза для получения метана, который характеризуется низким потреблением энергии и позволяет увеличить содержание метана, по меньшей мере, на 10% при низких потерях метана. Кроме того, должна быть разработана соответствующая система для осуществления способа.

Вышеуказанная цель достигается согласно изобретению посредством признаков, указанных в п.1 формулы изобретения. Предпочтительные варианты осуществления способа являются объектами пунктов 2-14 формулы изобретения. Признаки системы для осуществления способа указаны в п.15. Предпочтительные разработки этой системы являются объектами пунктов 16-21 формулы изобретения.

Процесс очистки происходит согласно предложенному способу, по меньшей мере, в три очистных этапа, которые происходят сразу же один за другим, с использованием не содержащей примесей пресной воды, которая циркулирует в контуре. В качестве пресной воды может использоваться вода, забираемая из городской сети водоснабжения, скважин, или подготовленная дождевая вода. Используемая вода не содержит примесей. Три очистных этапа, которые необходимо осуществить, следующие.

Очищаемый сырой газ или биогаз, который отводится от биогазовой установки или другой установки, например установки для производства газа вторичной переработки, газа из сточных вод или газа из органических отходов, протекает через очистную колонну с фильтрующим слоем под стандартным давлением или при повышенном до 6 бар давлении, в противоток подаваемой пресной воде. В этом процессе диоксид углерода, сероводород, аммиак и другие органические водорастворимые вещества, содержащиеся в сыром газе, связываются в чистой воде. Десульфуризация сырого газа или биогаза предпочтительно происходит на первом этапе очистки. Метановый газ с содержанием метана, по меньшей мере, 65% отбирается у головы очистной колонны.

Эта очистка газа осуществляется, как правило, под стандартным давлением. В исключительных случаях, однако, система также может работать с повышенным, вплоть до 3-4 бар, давлением, подвергаясь максимальному давлению 6 бар. При более высоком давлении большее количество диоксида углерода, которое может быть в три раза больше при 3 бар, растворяется в очистном растворе. Количество требуемого очистного раствора, следовательно, меньше в три раза, а очистная колонна может быть меньших размеров из-за меньшего объема газа. Все традиционные способы очистки сжатым газом требуют давления более 6 бар для того, чтобы экономично производить метан с концентрацией более 96% по объему. Однако более высокое давление ведет к значительно более высокому потреблению энергии, поскольку система должна быть впоследствии снова декомпрессирована. Более того, происходят более высокие потери метана.

Два изложенных ниже очистных этапа, осуществляемые с использованием испарительных колонн, важны для обеспечения успешного осуществления способа. Загрязненный очистной раствор, выпущенный из очистного этапа, очищается в первой испарительной колонне, имеющей фильтрующий слой или набивку фильтра, аэрирующим воздухом под стандартным давлением, по принципу противотока при температурах до 80°С, при этом аэрирующий воздух и кислород или аэрирующий воздух и диоксид углерода подают или отдельно, или совместно в количествах, изменяющихся от 0,1 до 20%, основываясь на количестве подаваемого газа, при этом метан почти полностью удаляется (по меньшей мере, 90%) из очистного раствора, в котором он был растворен. В этом процессе в виде отработанного газа образуется кислородосодержащий аэрационный газ, имеющий качество топливного газа, с добавлением воздуха или кислорода в очистной раствор.

Добавление диоксида углерода, предпочтительно полученного из сырого газа, устраняет необходимость подачи газа-носителя.

Отработанный газ, образованный на втором очистном этапе, может быть либо возвращен в биореактор биогазовой установки, либо подан в поток метанового газа, удаляемого из очистной ступени, для повышения содержания метана, или использоваться в качестве топливного газа.

Первая испарительная колонна предпочтительно может также быть сконструирована в виде двухступенчатой колонны, при этом кислород подается в первую ступень, а аэрирующий воздух подается во вторую ступень, или vice versa, или в сочетании с диоксидом углерода. Это дает возможность получать два различных топливных газа, имеющих разное содержание кислорода. Топливный газ с высоким содержанием кислорода, например, может использоваться в качестве источника кислорода для биологической десульфурации биогаза внутри биореактора или снаружи.

Альтернативно, топливный газ, полученный в контуре, может быть повторно направлен в биореактор без подачи воздуха или кислорода в случае комбинации диоксида углерода.

Топливный газ, обогащенный СО2, может также быть получен посредством добавления CO2. На третьем очистном этапе загрязненный очистной раствор, выпускаемый из первой испарительной колонны, очищается предпочтительно под вакуумом, по принципу противотока или, при необходимости, по принципу параллельного потока во второй испарительной колонне, имеющей фильтрующий слой или набивку фильтра, при этом растворенный в очистном растворе диоксид углерода удаляется до остаточного содержания, по меньшей мере, менее 300 мг/л.

Давление для вакуума должно предпочтительно не превышать 0,01 бар. Чем выше значения вакуума, тем меньше остаточное содержание растворенного СО2 в очистном растворе. Целевое остаточное содержание СО2 будет достигнуто при вакууме, составляющем приблизительно 0,5 бар. Используемый вакуум должен быть, по меньшей мере, 100 миллибар.

Загрязненный очистной раствор очищают на этом этапе без добавления аэрирующего воздуха или с очень незначительными количествами аэрирующего воздуха.

Выполнение процесса под вакуумом предотвращает растворение аэрационного газа в очистном растворе или значительное снижение растворимости. Это применимо к СО2, воздуху, кислороду и метану. Содержание СО2 в очистном растворе может быть снижено без добавления воздуха посредством создания вакуума. Только небольшие количества воздуха могут быть растворены в очистном растворе.

Напротив, удаление СО2, растворенного в очистном растворе, может быть выполнено с определенными сложностями, когда выполнение процесса происходит под стандартным давлением. Более того, использование воздуха в качестве очищающей среды необходимо при стандартном давлении, что влечет за собой риск растворения воздуха в воде, и растворенный воздух в очистной колонне попадет в биометан.

Очищенный очистной раствор возвращается на очистную ступень газоочистителя, а отработанный газ выпускается в окружающую среду или используется для других целей.

Предлагаемый способ приводит к сравнительно небольшим потерям метана до 0,05%. Когда система работает при стандартном давлении, потребление энергии для этих трех этапов очистки составляет менее чем 0,04 кВт.ч/м3 при нормальных условиях биогаза, что дает системе возможность работать крайне экономично. Более того, отработанный газ, накапливающийся в первой испарительной ступени и имеющий качество топливного газа, может использоваться для производства энергии. Это особенно важно, если биогаз планируется использовать для подачи в газораспределительную сеть природного газа или для производства топлива, где отсутствует избыточное тепло от производства электроэнергии. Избыточного тепла от сжатия биометана недостаточно для нагревания биореактора, и в этом случае необходимо обеспечить дополнительное органическое топливо. Топливный газ, вырабатываемый в качестве побочного продукта, может найти хорошее применение для нагрева биореактора.

Альтернативно, очищенный биогаз, отбираемый из очистной колонны, для увеличения концентрации метана и вместимости биогаза в биореакторе может направляться непосредственно в биореактор биогазовой установки.

Таким образом, соединяя способ согласно изобретению с биогазовой установкой, можно вырабатывать биогаз со значительно более высоким содержанием метана в биореакторе, и вместимость биогаза может быть значительно увеличена. Тогда отбираемый из биореактора биогаз с увеличенной концентрацией метана становится доступным для непосредственного коммерческого использования без дальнейшей переработки.

Очищенный биогаз (метановый газ), отбираемый из очистной стадии, уже достаточно чист для непосредственного дальнейшего применения, например для подачи в газораспределительные сети природного газа или для работы теплоэлектростанций. Если требуется природный газ большей чистоты, этот метановый газ может быть доведен до требуемого уровня чистоты дальнейшей переработкой или очищением аминовой очисткой. Метановый газ может подаваться либо сам по себе, либо вместе с аэрационным газом (топливный газ), выпускаемым из первой испарительной колонны, на дальнейший этап переработки для увеличения содержания метана. Последующая аминовая очистка, как и регенерация очистного раствора, может выполняться со значительно меньшей затратой энергии и значительно меньшими потерями метана, поскольку основная часть примесей уже была удалена из биогаза.

Затем к первому очистному этапу, очистной колонне, подается пресная вода при температуре до 65°С, предпочтительно до 20°С. В качестве пресной воды может быть использована грунтовая вода при 10-15°С.

Чем меньше температура очистного раствора, тем выше способность удалять диоксид углерода. При высоких температурах окружающей среды очистной раствор, следовательно, должен охлаждаться до его направления в газоочиститель. Способность удалять диоксид углерода, растворенный в очистном растворе, может задаваться посредством таких параметров, как количество очистного раствора/ч и температура очистного раствора в очистной колонне. Большее количество очистного раствора и меньшая температура очистного раствора приводят к улучшению способности удалять диоксид углерода.

Отношение количества аэрирующего воздуха к количеству биогаза (сырого газа) на первом испарительном этапе должно, таким образом, составлять 1:50-1:1000, предпочтительно 1:100. Более высокая концентрация метана в аэрационном газе (отработанном газе) достигается при малом соотношении 1:50, чем при больших соотношениях. В то же время следует иметь в виду, что может возникнуть эмульсия метана. Предпочтительно в качестве аэрационного воздуха следует использовать обычный воздух, хотя подходят кислород, диоксид углерода и азот либо раздельно, либо в виде смеси.

Содержание серы в подаваемом биогазе должно быть доведено до <5 ppm перед его направлением на этап очистки или скорее в газоочиститель. Это может производиться посредством известной установки десульфуризации в биореакторе или посредством отдельной установки предварительной десульфуризации. Если содержание серы в загрязненном очистном растворе очистного этапа слишком высоко, например более 30 ppm, то может быть необходимо частично или полностью заменить пресной водой циркулирующий в контуре очистной раствор. Для того чтобы избежать этого, часть очистного раствора, отбираемая из основания второй испарительной колонны, может быть удалена из контура, и к указанному очистному раствору можно добавить реагент, связывающий сероводород, например хлорид железа (III) или оксид железа (III), посредством чего растворенный сероводород химически связывается и очистной раствор возвращается в контур после выпадения в осадок дисульфида железа (II). При концентрациях сероводорода в биогазе, превышающих 30 ppm, газоочистка может одновременно использоваться для внешней десульфуризации, в этом случае вниз по потоку аэрационного газа от второй испарительной ступени должна быть размещена соответствующая установка десульфуризации, например с использованием биофильтров.

Предложенная система осуществления способа имеет простую и недорогую конструкцию и более подробно описана ниже.

В графическом материале содержится следующее.

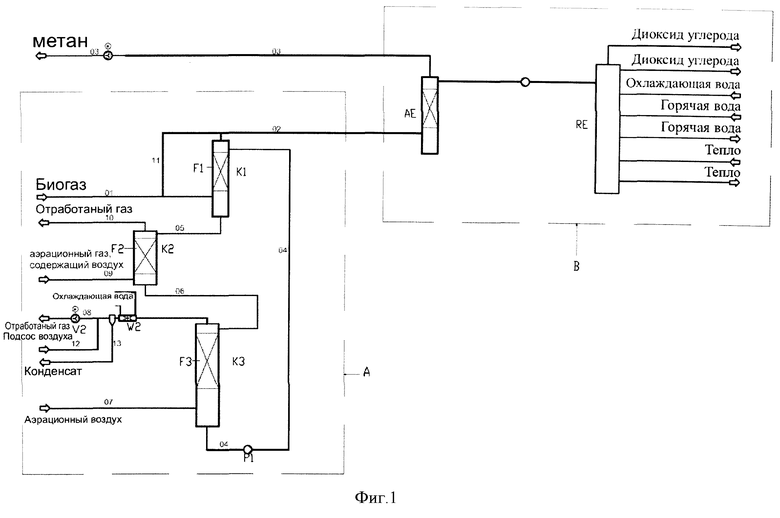

Фиг.1 - начальный вариант осуществления системы для осуществления способа, представленный упрощенно.

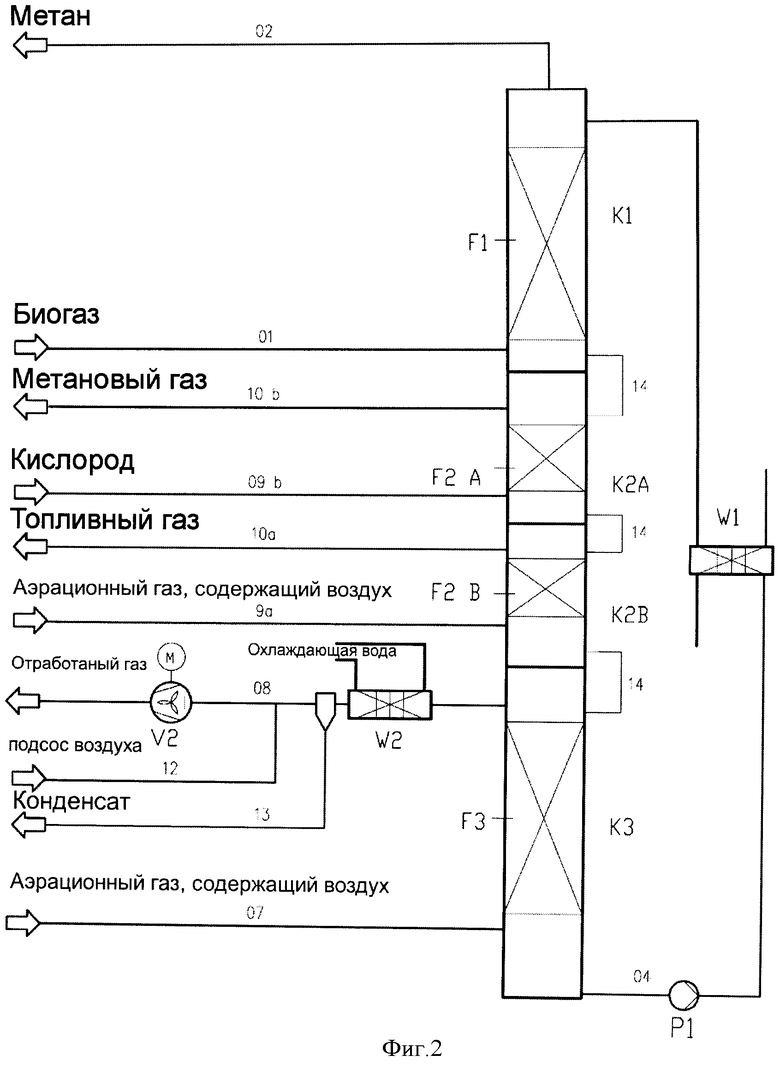

Фиг.2 - второй вариант осуществления очистной установки А, представленный упрощенно.

Система, показанная на фиг.1, включает очистительную установку А согласно изобретению для получения метана из сырого газа или биогаза и факультативно подсоединяемую установку В для последующей аминовой очистки известным способом. Основные составные элементы установки В для аминовой очистки включают абсорбционную установку АЕ для дальнейшего удаления диоксида углерода из биогаза, предварительно очищенного в очистной установке А и регенерационной установке RE для регенерации накапливающегося загрязненного очистного раствора, содержащего амины, пропускаемого через контур.

Очистительная установка А включает три очистные колонны, соединенные последовательно: очистная колонна (газоочиститель) К1, первая испарительная колонна К2 и вторая испарительная колонна К3, выполненная как вакуумная колонна, с такими компонентами, содержащимися в биогазе (сыром газе), как диоксид углерода, соединения серы, аммиака и других водорастворимых веществ, удаляемых в очистной колонне К1. Очистная колонна К1 содержит очистную башню с фильтрующим слоем или набивкой фильтра F1, выполненными из полиэтиленовых частиц с площадью поверхности 200-850 м2/м3 и высотой слоя 2-16 м в зависимости от требуемой степени удаления СО2.

Первая испарительная колонна К2 и вторая испарительная колонна К3, каждая, состоит из башни с фильтрующим слоем F2 и F3, выполненным из полиэтиленовых частиц соответственно. Первая испарительная колонна К2 содержит частицы полипропилена с площадью поверхности 250-900 м2/м3, предпочтительно 300-790 м2/м3 и высотой слоя 2-4 м. Во второй испарительной колонне К3 высота слоя составляет 2-8 м, при этом частицами из нержавеющей стали и полипропилена, имеющие площадь поверхности 100-480 м2/м3, используются в качестве набивки фильтра. Вторая испарительная колонна К3 выполнена как вакуумная испарительная колонна и предпочтительно выполнена из нержавеющей стали.

Очистные колонны К1, К2 и К3 соединены между собой посредством циркуляционной линии 04, 05, 06, при этом в линию 04 встроен насос Р1, который обеспечивает циркуляцию подаваемого очистного раствора, забираемого из скважины или городской сети водоснабжения, или собранной дождевой воды.

Очищаемый биогаз направляется в очистную колонну К1 через линию 01 ниже фильтрующего слоя F1. Очистной раствор подается у голову очистной колонны К1 через линию 04 и протекает через фильтрующий слой или набивку фильтра F1 в противоток подаваемому биогазу. Очищенный биогаз (метановый газ) отбирается у головы очистной колонны К1 через линию 02. Загрязненный очистной раствор отбирается у основания очистной колонны К1 через линию 05 и направляется к голове первой испарительной колонны К2. Первый поток аэрирующего воздуха входит в испарительную колонну К2 ниже фильтрующего слоя F2 указанной испарительной колонны через линию 09. Образующийся аэрационный газ (отработанный газ) отбирается у головы испарительной колонны К2 через линию 10. Загрязненный очистной раствор, накапливающийся у основания испарительной колонны К2, отбирается через линию 06 и направляется к голове второй испарительной колонны К3.

Давление очистного раствора, отбираемого из линии 06, понижено, чтобы сочетаться с пониженным давлением, преобладающим в вакуумной испарительной колонне К3, так чтобы аэрационный газ от испарительной колонны 2 не мог проникнуть через указанную вакуумную испарительную колонну (0.1 бар = 1 м погружения).

Второй поток аэрационного газа (например, воздух и/или диоксид углерода) подают ниже фильтрующего слоя F3 вакуумной испарительной колонны К3 через линию 07. Накопленный аэрационный газ (отработанный газ) отбирают в голове вакуумной испарительной колонны К3 при помощи линии 08 и вакуумного насоса V2, встроенного в указанную испарительную колонну.

Вакуум во второй испарительной колонне К3 создают вакуумным насосом V2. Захваченный воздух добавляют к вакуумному насосу V2 через линию 12 для создания заданного вакуума, необходимого в вакуумной колонне К3. Этот захваченный воздух может быть предварительно нагрет для предотвращения конденсации.

Кроме того, теплообменник W2 встроен в линию 08 для того, чтобы охлаждать и осушать аэрационный газ, отобранный из головы вакуумной колонны К3, при этом образованный конденсат отбирают через линию 13.

Очищенный очистной раствор, скапливающийся в основании испарительной колонны К3, откачивают через линию 04 к голове первой очистной колонны К1. Аэрационный газ и очистной раствор в очистных колоннах К2 и К3 приводятся в контакт посредством противотока или, если необходимо, посредством параллельного потока (испарительная колонна К3).

Обводная линия 11, присоединенная к абсорбционной установке АЕ, может быть встроена в линию 01 для подачи биогаза.

Очистительные процессы проходят под стандартным давлением (испарительная колонна К3) и вакуумом (испарительная колонна К3).

Альтернативно очистительные процессы осуществляются под стандартным давлением.

Если оператору необходимо дальнейшее обогащение метаном метанового газа, отбираемого через линию 02, этот газ может подаваться на находящуюся ниже по течению установку аминовой очистки (составной элемент В). После аминовой очистки метановый газ высокой степени чистоты отбирается у головы абсорбционной установки АЕ через линию 03, в которую встроен компрессор биометана. Также очистная установка А может работать без последующей аминовой очистки.

Разница между очистной установкой А, показанной на фиг.2, и очистной установкой А, показанной на фиг.1, состоит в том, что индивидуальные очистные этапы К1-К3 размещены в одноступенчатой башне и испарительная колонна К2 сконструирована в виде двух частей, разделенных на верхнюю секцию колонны К2А и нижнюю секцию колонны К2В, каждая из которых имеет фильтрующий слой F2A и F2B соответственно.

Кислород подается в секцию колонны К2А через линию 09b и воздух подается в секцию колонны К2В в качестве аэрирующей среды через линию 09а.

Если, например, только 0,5 м3/ч кислорода при нормальных условиях подается в секцию колонны К2А, 4 м3/ч растворенного метана при нормальных условиях удаляется из очистного раствора. Метановый газ с высоким содержанием кислорода, используемый в качестве источника кислорода для биологической десульфуризации биогаза (сырого газа), отбирается через линию 10b.

Остаточный метан, по-прежнему содержащийся в загрязненном очистном растворе, удаляется при помощи воздуха в расположенной ниже по течению секции колонны К2В. Топливный газ, отводимый через линию 10а, подается в систему термической утилизации.

Накапливающийся загрязненный очистной раствор выходит через каждый из четырех сливов 11 из очистной колонны К1 в первую испарительную колонну К2 и из нее во вторую испарительную колонну К3, которая сконструирована как вакуумная колонна.

Разделительные пластины, размещенные между индивидуальными колоннами, сконструированы так, чтобы технически защищать от утечки при газовой нагрузке и быть полностью проницаемыми при жидкостной нагрузке. Кроме того, теплообменник W1 для охлаждения очистного раствора встроен в циркуляционную линию 04 ниже по течению от насоса P1.

Способ работы систем объясняется при помощи представленных ниже примеров.

Пример 1

Биогаз, произведенный в биореакторе биогазовой установки и уже очищенный от серы в биореакторе без добавления воздуха или кислорода, имеет следующий состав:

Биогаз (500 м3/ч при нормальных условиях) при температуре 38-45°С подается непосредственно из биореактора очистной колонны К1 и протекает через фильтрующий слой (высота 4 м), контактируя при этом с очистным раствором, который забирается из городской сети водоснабжения, и циркулирует в контуре и подается в направлении, противоположном потоку. Очистка происходит при стандартном давлении (от -10 до +20 мбар) и расходе воды 400 м3/ч исходя из количества подаваемого биогаза. Очистной раствор, очищенный в очистной колонне К1, содержит 300 мг/л СО2. СО2, H2S и NH3, удаленных из биогаза в ходе очистки газа без приложения давления и растворенных в очистном растворе. Пропорция СО2 в использованном очистном растворе составляет приблизительно 800 мл/л. Таким образом, 200 кг/ч СО2 растворены в очистном растворе, при этом удаленная часть СО2 составляет приблизительно 46,4%.

Из головы очистной колонны К1 отбирается 333 м3/ч очищенного биогаза (метанового газа) при нормальных условиях, имеющего нижеследующий состав:

В последующем втором очистном этапе загрязненный очистной раствор, накапливающийся у основания очистной колонны К1, содержащий уловленный метан, растворенный в очистном растворе (так называемая эмульсия метана), подают непосредственно в последующую вторую очистную ступень посредством первой испарительной колонны К2, в которой метан удаляется из загрязненного очистного раствора посредством добавления аэрирующего воздуха, поданного в противотоке частично. Очистной процесс в этом втором очистном этапе происходит при стандартном давлении.

Небольшое количество подаваемого аэрирующего воздуха (5 м3/ч при нормальных условиях) обеспечивает то, что более чем 98% примерно 6,8 м3/ч растворенного метана удалено из очистного раствора посредством аэрирующего воздуха благодаря условиям, созданным конструкцией первой испарительной колонны (площадь поверхности фильтрующего слоя 790 м2/м3; высота слоя 2 м). Аэрационный газ (отработанный газ), отбираемый у головы первой испарительной колонны К2, все еще содержит СО2 (примерно 4 м3/ч при нормальных условиях). Накапливающийся аэрационный газ (отработанный газ) имеет содержание метана 43% по объему и имеет такое же качество, как у полноценного топлива с показателем калорийности 74,5 кВт.

Его можно использовать для обогащения потока метанового газа, забираемого из очистной колонны К1, или использовать в качестве источника топливного газа или газа для обогрева. Второй этап очистки, следовательно, обеспечивает, чтобы общие потери метана, содержащегося в биогазе, сохранялись на относительно низком уровне и не превышали значения 0,5%.

Загрязненный, свободный от метана очистной раствор, накапливающийся в первой испарительной ступени К2, подается непосредственно посредством погруженной линии снабжения на следующий очистительный этап, ступень вакуумной очистки К3, в которой СО2 удаляют из очистного раствора, в котором он растворен посредством приложения вакуума (0,5 бар).

Вакуумная испарительная колонна К3 (площадь поверхности фильтрующего слоя 480 м2/м3; высота слоя 2 м) соединена с вакуумным насосом V2 через линию 08. Захваченный воздух непрерывно отсасывается через линию 12, в результате чего создается вакуум.

Выполняется подача со скоростью 300 м2/ч при нормальных условиях горячего аэрирующего воздуха (25°С), в котором абсорбируется диоксид углерода, связанный в очистном растворе. Созданный вакуум не дает аэрационному газу раствориться в очистном растворе.

При таких условиях содержание диоксида углерода в очистительном растворе уменьшается с около 780 г/л до 300 мл/л. Очищенный очистной раствор, накапливающийся в основании испарительной колонны К3, подается в очистную колонну К1 насосом Р1 через линию 04.

Отработанный газ, выходящий из испарительной колонны К3, может выбрасываться непосредственно в окружающую среду и без какой-либо дополнительной переработки.

Только 18,5 кВт электроэнергии требуется для контроля всего процесса трех очистительных этапов К1, К2 и К3, что очень важно с точки зрения экономичной работы способа. Такое низкое потребление энергии означает удельное потребление 0,037 кВт/м3 при нормальных условиях исходя из количества вводимого биогаза (500 м3/ч при нормальных условиях).

Очищенный биогаз (содержание метана 65,43% по объему), отбираемый у головы очистной колонны К1, годен для непосредственного дальнейшего коммерческого использования или может быть далее очищен для увеличения в нем содержания метана, если требуется.

Дальнейшая очистка может, например, осуществляться посредством известной аминовой очистки, например, как описано в документах DE 10200051952 В3 и WO 2008/034473 A1. После того как отобранный у головы очистной колонны К1 метановый газ был очищен посредством аминовой очистки с очищающим агентом, содержащим амины, вырабатывается очищенный биогаз (метановый газ), имеющий следующий состав:

Все еще содержащаяся в биогазе вода удаляется в расположенной вниз по течению осушающей ступени, и очищенный биогаз доводится до температуры точки росы 2°С, после чего биогаз имеет следующий состав:

Содержание метана может быть еще более увеличено дальнейшим охлаждением и удалением остаточного содержания воды и/или уменьшением содержания азота. Однако в этом не будет необходимости для большинства технических областей применения очищенного биогаза (метанового газа).

Последующая аминовая очистка (с регенерацией очистного раствора) может осуществляться при значительно меньшей затрате энергии, чем необходимо в остальных случаях для очистки биогаза как сырого газа. Это происходит потому, что содержатся только малые количества примесей, которые должны удаляться, поскольку биогаз уже был предварительно очищен на очистных этапах К1-К3.

Тепловая энергия, требуемая для очистки очистного раствора, содержащего амины, следовательно, уменьшается с 250 кВт до 143 кВт. Требование удельной теплоты сгорания исходя из количества биогаза, следовательно, может быть уменьшено с 0,5 до 0,268 кВт.ч/м3. Дальнейшим преимуществом являются низкие потери метана (0,03%) по сравнению с традиционной аминовой очисткой (0,1%). Из использованных 143 кВт для аминовой очистки примерно 85% тепловой энергии может быть сделано снова доступной посредством регенерации отходящего тепла для дальнейшего использования. Оно может использоваться для нагревания биореактора до температуры 58°С. Содержание очищающего агента может быть увеличено от 800 мл/л до 1,200 г/л посредством увеличения высоты фильтрующего слоя или высоты набивки фильтра в очистной колонне К1. Таким образом, количество удаленного СО2 может быть повышено от 46,4% до 83,5%. Кроме того, посредством использования вакуума 0,3 бар вместо 0,5 бар в испарительной колонне К3 содержание CO2 в очищающем веществе может быть снижено от 300 до менее 200 мл/л, что также приведет к более высоким скоростям удаления СО2. Содержание СО2 в очистном растворе может быть снижено до менее 50 мл/л посредством подачи дополнительного небольшого количества аэрирующего воздуха со скоростью 1-2 м3/ч при нормальных условиях в вакуумную испарительную колонну К3 через линию 07.

Пример 2

Биогаз образовывается на ступени гидролиза биогазовой установки в количестве 300 м3/ч при нормальных условиях и обрабатывается аналогично Примеру 1.

Вводимое количество: 300 м3/ч при нормальных условиях, температура от 38 до 45°С;

Газоочистная колонна К1

- Площадь поверхности фильтрующего слоя: 320 м2/м3

- Стандартное давление; количество очистного раствора: 300 м3/ч

- Состав очищенного биогаза (метанового газа), отбираемого у головы очистной колонны К1 в количестве 333 м3/ч:

Испарительная колонна К2:

- Площадь поверхности фильтрующего слоя: 840 м2/м3

- Количество подаваемого аэрирующего воздуха: 0,1 м3/ч при нормальных условиях;

- 0,3 м3/ч при нормальных условиях растворенного метана (=99,7%) удаляется из загрязненного очистного раствора;

- Отбираемый аэрационный газ (отработанный газ) содержит 0,5 м3/ч при нормальных условиях СО2, паров воды согласно насыщению и 0,05 по объему H2S;

- Содержание метана аэрационного газа (топливного газа): 31,0% по объему;

- Показатель калорийности аэрационного газа (топливного газа): 3,3 кВт

Вакуумная испарительная колонна К3:

- Площадь поверхности фильтрующего слоя: 220 м2/м3

- Созданный вакуум - 0,1 бар;

- Количество аэрирующего воздуха 5 м3/ч;

- Содержание СО2 снижено с 1200 г/л до 200 мл/л;

Отношения высот фильтрующих слоев колонн К1:К2:К3 составляет 4:1:1.

Потребление энергии K1-К3

Электрическая энергия: 14,5 кВт;

Удельное потребление энергии: 0,048 кВт.ч/м3 при нормальных условиях;

Потери метана составляют только 0,2%.

Биогаз (содержание метана 21,58% по объему), полученный таким образом, имеет только 46,3% объема исходного биогаза, но на 60% меньшую часть CO2, в результате чего получают посредством дальнейшего производства биогаза с метанизацией в биореакторах биогаз с общим содержанием метана 70% по объему, который затем будет соответственно подготовлен аналогичным образом.

Настоящее изобретение относится к способу очищения биогаза для получения метана, в котором компоненты, содержащиеся в биогазе, такие как диоксид углерода, соединения серы и аммиака, отделяются в ходе нескольких этапов процесса, и к соответствующей установке для осуществления способа. Цель обеспечения способа очистки биогаза для получения метана, характеризующегося низким потреблением энергии и позволяющего увеличить содержание метана, по меньшей мере, на 10%, достигается следующим образом: на первом этапе очистки диоксид углерода, сероводород, аммиак и другие водорастворимые органические вещества, присутствующие в сыром газе, удаляются в промывной колонне при стандартном давлении или при избыточном давлении до 6 бар пресной водой, при этом метановый газ, имеющий содержание метана, по меньшей мере, 65%, отводится у головы промывной колонны. Растворенные в промывочной воде метан и диоксид углерода последовательно выделяются из загрязненной промывочной воды, выпускаемой из промывной ступени, в первой испарительной колонне под стандартным давлением, а затем во второй испарительной колонне под вакуумом. Кислородосодержащий аэрационный газ, имеющий качество топливного газа, получают в первой испарительной ступени. Очищенная промывочная вода, накапливающаяся во второй испарительной ступени, возвращается в промывочную ступень К1. 2 н. и 19 з.п. ф-лы, 2 ил.

1. Способ очистки сырого газа, в частности биогаза, для получения метана, где компоненты, содержащиеся в биогазе или в сыром газе, такие как диоксид углерода, соединения серы, аммиака и другие водорастворимые вещества, удаляют в ходе многоэтапного процесса очистки, отличающийся тем, что процесс очистки осуществляют, по меньшей мере, в три этапа очистки, идущих сразу же один за другим и при которых используют не содержащую добавок пресную воду, циркулирующую в контуре, при этом:

а. на первом очистном этапе очищаемый сырой газ или биогаз, забираемый из установки, пропускают через очистную колонну (К1) с фильтрующим слоем при стандартном давлении или при избыточном давлении до 6 бар в противоток подаваемой пресной воде, и диоксид углерода, сероводород, аммиак и другие органические водорастворимые вещества, содержащиеся в сыром газе или биогазе, связываются в пресной воде, и метановый газ с содержанием метана, по меньшей мере, 60% отбирают у головы очистной колонны (К1);

b. на втором этапе очистки метан, растворенный в загрязненном очистном растворе, выводимом из очистной ступени (К1), почти полностью (по меньшей мере, на 90%) удаляют при стандартном давлении, по принципу противотока, при температуре до 80°С в первой испарительной колонне (К2), имеющей фильтрующий слой или набивку фильтра, с добавлением аэрирующего воздуха, или аэрирующего воздуха и кислорода, или аэрирующего воздуха и диоксида углерода, отдельно или совместно, в количестве 0,1-20% исходя из количества подаваемого газа, причем при этом производят содержащий кислород аэрационный газ качества топливного газа;

с. на третьем этапе очистки диоксид углерода, растворенный в загрязненном очистном растворе, выпускаемый из первой испарительной колонны (К2), удаляют до остаточного содержания менее 300 мл/л во второй испарительной колонне (К3), имеющей фильтрующий слой или набивку фильтра, под вакуумом параллельно или в противоток аэрирующему воздуху, очищенный очистной раствор подают к испарительной ступени (К1), а отработанный газ отводят.

2. Способ по п.1, отличающийся тем, что циркулирующая в контуре пресная вода имеет температуру до 65°С.

3. Способ по одному из пп.1 или 2, отличающийся тем, что аэрационный газ (отработанный газ), который отводят на первом этапе очистки из первой испарительной колонны (К2), либо возвращают в биореактор биогазовой установки, либо подают в поток метанового газа, удаленный из первой очистной ступени, или используют в качестве топливного газа.

4. Способ по п.1, отличающийся тем, что на втором этапе очистки первую испарительную колонну (К2) для удаления метана из загрязненного очистного раствора выполняют в виде двух ступеней, при этом кислород подают в первую ступень, а аэрирующий воздух подают во вторую ступень или vice versa, и производят два разных топливных газа с различным содержанием кислорода.

5. Способ по п.4, отличающийся тем, что топливный газ с высоким содержанием кислорода используют в качестве источника кислорода для биологической десульфуризации биогаза.

6. Способ по п.1, отличающийся тем, что метановый газ, забираемый в очистную колонну (К1), подают на дальнейший этап обработки для увеличения содержания метана либо отдельно, либо вместе с аэрационным газом, забираемым из первой испарительной колонны (К2).

7. Способ по п.1, отличающийся тем, что содержание серы в сыром газе или биогазе доводят до <5 ppm перед тем, как его направляют в очистную ступень (К1).

8. Способ по п.1, отличающийся тем, что очистной раствор, циркулирующий в контуре, частично или полностью заменяют пресной водой после определенного времени работы, если содержание серы в загрязненном очистном растворе, отводимом из очистной ступени (К1), превышает уровень более 50 ppm.

9. Способ по п.1, отличающийся тем, что часть очистного раствора, забираемого у основания второй испарительной колонны (К3), удаляют из контура, добавляют к указанному раствору связывающий сероводород реагент и возвращают очистной раствор в контур после осаждения дисульфида железа (II).

10. Способ по п.1, отличающийся тем, что способность удаления диоксида углерода, растворенного в очистном растворе, регулируют посредством параметров: количества очистного раствора/ч и температуры очистного раствора в очистной колонне (К1), при этом большее количество очистного раствора и меньшая температура очистного раствора приводят к более высокой способности удаления диоксида углерода.

11. Способ по п.1, отличающийся тем, что отводимый от очистной колонны (К1) сырой газ или биогаз для увеличения концентрации метана и вместимости биогаза в биореакторе подают непосредственно в биореактор биогазовой установки.

12. Способ по п.1, отличающийся тем, что захваченный воздух подают к вакуумному насосу (V2) во второй испарительной колонне (К3) для создания вакуума на третьем этапе очистки.

13. Способ по п.12, отличающийся тем, что захваченный воздух, подаваемый к вакуумному насосу (V2), предварительно нагревают.

14. Способ по п.1, отличающийся тем, что газообразный диоксид углерода, выходящий из испарительной колонны (К3), подают на ступень конденсации, на которой воду, содержащуюся в газообразном диоксиде углерода, конденсируют при парциальном давлении менее 100 мбар.

15. Система для осуществления способа согласно одному из пп.1-14, содержащая очистную колонну (К1), выполненную в виде газоочистителя для удаления посредством очистного раствора компонентов, содержащихся в биогазе или сыром газе, таких как диоксид углерода, соединения серы, аммиака и других водорастворимых веществ, первую испарительную колонну (К2) для удаления растворенного в загрязненном очистном растворе метана, и вторую испарительную колонну (К3), выполненную в виде вакуумной колонны, для удаления диоксида углерода из загрязненного очистного раствора, накапливающегося у основания первой испарительной колонны, при этом очистная колонна и две испарительные колонны соединены последовательно, и очистная колонна (К1) имеет фильтрующий слой или набивку фильтра с площадью поверхности 300-900 мм2/м3 и высотой слоя 2-16 м, первая испарительная колонна (К2) имеет фильтрующий слой или набивку фильтра с площадью поверхности 350-900 мм2/м3 и высотой слоя 1-4 м, и вторая испарительная колонна (К3) имеет фильтрующий слой или набивку фильтра с площадью поверхности 100-300 мм2/м3 и высотой слоя 1-10 м, и основание второй испарительной колонны (К2) соединено с головой очистной колонны (К1) линией (04), несущей очистной раствор, при этом в эту циркуляционную линию (04) встроен насос (Р1).

16. Система по п.15, отличающаяся тем, что в циркуляционную линию (04) встроен теплообменник (W1) для охлаждения очистного раствора.

17. Система по одному из пп.15 или 16, отличающаяся тем, что очистительная колонна (К1) и две испарительные колонны (К2, К3) имеют одинаковый диаметр колонны и разную высоту фильтрующего слоя с соотношением высот слоев - очистная ступень (К1): первая испарительная колонна (К2): вторая испарительная колонна (К3) - 3:1:2 до 3:0,5:1.

18. Система по п.15, отличающаяся тем, что отношение площадей поверхности фильтрующих слоев - первая испарительная колонна (К2): вторая испарительная колонна (К3) - 1:0,2-1:0,8, предпочтительно 1:0,5.

19. Система п.15, отличающаяся тем, что первая испарительная колонна (К2) разделена на две колонные секции (К2А, К2В), при этом каждая колонная секция (К2А, К2В) оснащена фильтрующим слоем или набивкой фильтра, и верхняя колонная секция (К2А) соединена с линией (09b) подающей кислород, а нижняя колонная секция (К2В) соединена с линией (09а), подающей воздух.

20. Система п.15, отличающаяся тем, что очистная колонна (К1) и две испарительные колонны (К2, К3) размещены в башне.

21. Система п.15, отличающаяся тем, что разделительные пластины очистной колонны (К1) и испарительных колонн (К2, К3) сконструированы так, чтобы технически защищать от утечки при газовой нагрузке и быть полностью проницаемыми при жидкостной нагрузке.

| DE 10356276 A1, 30.06.2005 | |||

| US 2006213370 A1, 28.09.2006 | |||

| СПОСОБ ОЧИСТКИ НЕ СОДЕРЖАЩИХ КИСЛОРОДА ГАЗОВЫХ ВЫБРОСОВ ОТ БИОРАЗЛАГАЕМЫХ ЗАГРЯЗНЕНИЙ | 1997 |

|

RU2153921C2 |

| Устройство для автоматического хлорирования воды | 1936 |

|

SU51898A1 |

Авторы

Даты

2014-02-27—Публикация

2009-11-28—Подача