Изобретение относится к конструкциям ракетных двигателей на твердом топливе (РДТТ) и может быть использовано при проектировании скрепленных с корпусом двигателя зарядов из смесевого твердого топлива (СТТ) и пресс-форм для формования таких зарядов.

Одной из наиболее нагруженных и, следовательно, опасных зон в заряде РДТТ, скрепленном с корпусом двигателя, является район торца вблизи контактной поверхности "защитно-крепящий слой - топливо". Уровень напряжений в этой зоне может быть достаточно высоким, превосходящим прочностные ресурсы топлива. Однако повышенный уровень напряжений локализован в ограниченном объеме. Замена в указанной зоне топлива манжетами из более прочного материала, обладающего хорошими эластичными свойствами (например, резиной), приводит к перемещению напряженной зоны в область с меньшими напряжениями. Величина действующих на контакте «манжета - топливо» напряжений существенно зависит, прежде всего, от размеров манжеты, ее конфигурации, а также от соотношения модулей упругости материала манжеты и топлива. Почти все операции по изготовлению заряда производятся при повышенных температурах и давлениях, создающих силовые воздействия на заряд, в результате чего в его элементах возникают так называемые технологические напряжения. С повышением уровня нагруженности зарядов, расширением температурного диапазона их эксплуатации создаются топлива, обладающие повышенной деформативностью и, как следствие, пониженной прочностью. Для них, в ряде случаев, напряжения от технологических нагрузок становятся соизмеримыми с критической прочностью топлива, тогда предположение об отсутствии в изготовленных зарядах накопленной поврежденности до начала их эксплуатации не соответствует действительности. Практика отработки зарядов подтверждает существенное влияние технологических нагружений на работоспособность заряда. Правильный выбор конструкции всех элементов заряда и технологической оснастки, обоснованные режимы изготовления способствуют существенному снижению технологических нагрузок и, как следствие, получению качественных зарядов. Кроме обеспечения эксплуатационной надежности, вопросы снижения уровня технологических нагрузок имеют важное значение и с точки зрения безопасности ведения процессов на всех этапах изготовления зарядов. Проведенные расчеты и имеющийся опыт показали, что для уменьшения напряжений в зарядах на контактных поверхностях «манжета - корпус», «манжета - топливо» при действии технологических и эксплуатационных нагрузок необходимо исключить остаточные напряжения в защитно-крепящих элементах.

Известен большой ряд конструкций эластичных манжет: заявка № 97119771 от 26.11.1997 г., опубликована 10.08.1999 г., патент RU № 2147342 от 10.04.2000 г., патент RU № 2117809 от 20.08.1998 г., патент RU № 2194875 от 20.12.2002 г.

В качестве прототипа авторами принято изобретение патент RU № 2194875 C1, F02К 9/24, 9/32. Технической задачей, решаемой авторами данного изобретения, было выявление таких соотношений между размерами эластичных манжет и технологической оснастки, которые ликвидировали бы отслоения манжет от топлива и облой на торцевых поверхностях манжет. Техническое решение, предложенное авторами этого патента, справедливо для конструкций зарядов, механические характеристики топлива которых существенно отличаются от механических характеристик манжет, когда для исключения миграции пластификатора из топлива в манжету и в защитно-крепящий слой в конструкциях зарядов применялся специальный защитный слой алюминиевой фольги. В ряде зарядов защитно-крепящий слой и манжета представляли собой многослойную систему: резина - асболавсановая ткань - алюминиевая фольга - клеящий подслой на основе синтетического каучука. Использование фольги и других армирующих материалов существенно изменяет начальные механические характеристики манжет. В этих случаях для исключения влияния разнохарактерности свойств системы «манжета - топливо» и оптимизации технологических нагрузок различных зон манжеты в процессе изготовления и эксплуатации заряда было предложено техническое решение - патент RU № 2194875. Создание новых материалов для манжет и защитно-крепящего слоя, исключивших проблему миграции пластификатора и обладающих лучшим сочетанием физико-механических характеристик, внесло существенные коррективы требований по взаимодействию технологической оснастки и элементов заряда в процессе его изготовления и сделало невозможным использование технического решения по патенту RU № 2194875.

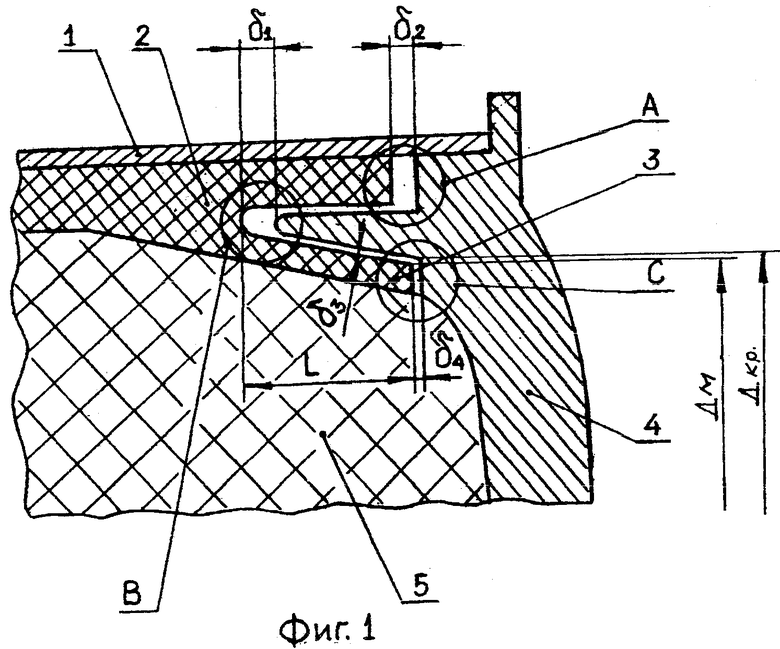

Технической сущностью предлагаемого изобретения является оптимизация технологических напряжений в различных зонах эластичных манжет при их проектировании и определение оптимального положения технологической крышки относительно эластичной манжеты при сборке корпуса с технологической оснасткой для заполнения, при котором назначенные технологические режимы изготовления (прогрев, заполнение, полимеризация, охлаждение, распрессовка) обеспечивают минимальные технологические напряжения. Чтобы исключить попадание топлива в область посадки крышки 4 на корпус 1 манжеты 2 делают с кольцевой канавкой на торце, герметизация при этом достигается за счет так называемого «уса» 3 манжеты 2 (фиг.1). Изготовление торцевых эластичных манжет на корпусах диаметром более 250 мм сопряжено с проблемой обеспечения точности их геометрических размеров. В свою очередь, эти проблемы обусловлены технологическими особенностями изготовления эластичных манжет. На точность размеров манжеты влияют, с одной стороны, жесткость требований технологического регламента, а с другой стороны, сырьевой фактор, определяющий разбросы характеристик сырья, предназначенного для ее изготовления. В связи со значительными колебаниями размеров и положения манжет относительно торца заряда возможны зазоры или натяги между поверхностями крышки и манжеты. Возможные положения крышки относительно манжеты показаны на фиг.1 и 2. На фиг.1 показано положение технологической крышки 4 относительно эластичной манжеты 2 при установке крышки с зазором, где:

1 - корпус;

2 - эластичная манжета;

3 - «ус» манжеты;

4 - технологическая крышка.

На фиг.2 показано положение технологической крышки 4 относительно эластичной манжеты 2 при установке крышки с натягом. При установке с натягом крышка 4 оказывает давление на манжету 2, возникающие при этом сдвиговые напряжения могут привести к отслоению манжеты 2 от корпуса 1. Особенно опасен натяг δ2' в зоне А (фиг.2). Недопустима также установка крышек 4 с гарантированным зазором δ2 между торцом скрепленной с корпусом 1 манжеты 2 и крышкой 4 - зона А (фиг.1), т.к. это отрицательно влияет на качество приклеивания заряда 5 к корпусу 1 в процессе полимеризации. Чтобы обеспечить отсутствие силового воздействия на манжету 2 в зоне скрепления ее торцевой части с корпусом 1 - зона А, авторы предлагают ввести жесткую защиту торца манжеты от силовых воздействий (фиг.3, зона А). При силовом воздействии на манжету 2 в зоне В (фиг.2) при достаточно небольших значениях натяга δ1' возможно отслоение манжеты 2 в зоне А перед заполнением, чему способствует прогрев пустой пресс-формы до температуры заполнения, приводящий к снижению прочности шва «корпус - манжета». Кроме того, натяг δ1′ вызывает упругую деформацию манжеты 2, и после разборки пресс-формы с отвержденным топливом 5 манжета 2, стремясь возвратиться к исходному состоянию, может отслоиться от топлива 5. С другой стороны, большие зазоры в зоне В также могут приводить к появлению технологических напряжений. При сборке оснастки с корпусом для заполнения возможны радиальные зазоры δ3 и радиальные натяги δ3' между выступом крышки 4 и «усом» 3 манжеты 2, которые могут привести к отслоениям манжеты 2 от топлива 5. Таким образом, задача взаимного расположения крышки и манжеты при сборке корпуса с технологической оснасткой для заполнения является задачей оптимизационной. При проектировании технологической оснастки для изготовления прочноскрепленных с корпусом твердотопливных зарядов, имеющих торцевые эластичные манжеты с кольцевой канавкой авторы предлагают следующие технические решения:

- для защиты торцевой части эластичных манжет в зоне их скрепления с корпусом от действия механических нагрузок, возникающих при контакте с технологической оснасткой или штатными узлами двигателя на всех этапах изготовления и эксплуатации заряда, и тем самым для снижения технологических напряжений предлагается использовать элементы конструкции фланцев корпуса, для чего торцевую часть эластичных манжет в зоне скрепления с корпусом размещают в кольцевой проточке фланцев корпуса (фиг.3 зона А);

- для исключения технологических напряжений, приводящих к отслоению свободной части эластичных манжет - "уса" от топлива, или снижения напряжений до их минимальных значений сборку корпуса для заполнения топливом производят или с упором технологических крышек в торец свободной части эластичных манжет с допустимым натягом δ4' менее 0,042 длины свободной части L эластичных манжет (фиг.2 зона С), или с зазором между ними δ4 менее 0,126 длины свободной части эластичных манжет (фиг.1 зона С);

- для исключения технологических напряжений, обусловленных смещением положения поверхностей кольцевой канавки манжет относительно положения соответствующих поверхностей выступа технологических крышек при сборке корпуса для заполнения, внутренний диаметр выступа технологических крышек ДКР должен быть равен 1,0001-1,002 наружного диаметра свободной части эластичных манжет Дм (фиг.1), при этом сборку производят с зазором между выступом технологических крышек и кольцевой канавкой эластичных манжет менее 0,078 длины свободной части эластичных манжет или допустимым натягом менее 0,017 длины свободной части эластичных манжет.

Предлагаемое авторами устройство для формования заряда из смесевого твердого топлива представлено на фиг.3. Устройство состоит из корпуса 1 с манжетами 2 и скрепленных с корпусом технологических крышек 4. Технологические крышки скрепляются с корпусом при помощи стяжек и иглы - элемента технологической оснастки, формообразующей канал заряда (стяжки и игла на фиг.3 не показаны). При установке технологических крышек 4 на корпус 1 должны выполняться требования по допустимым зазорам и натягам между сопрягаемыми поверхностями выступа технологических крышек и кольцевой канавки манжет, указанные на фиг.3. Усилия, передаваемые на корпус 1 при установке технологических крышек 4 должны обеспечивать только надежную фиксацию элементов устройства, но не должны приводить к существенному деформированию корпуса 4.

Работа устройства. В работе устройства выделяют следующие этапы: заполнение корпуса топливной массой, полимеризацию топливной массы, охлаждение заряда, распрессовку заряда. При заполнении корпуса топливной массой элементы устройства не испытывают значительных нагрузок, поэтому этот этап подробно не рассматривается. Полимеризация топливной массы происходит при повышенных температурах и давлениях в течение длительного времени и сопровождается деформированием корпуса 1, манжет 2 и технологических крышек 4. Под давлением полимеризации корпус 1 укорачивается; действие давления на крышки 4 вызывает удлинение элементов крепления. В результате этого между корпусом 1 и крышками 4 образуются зазоры δ1, δ2, δ3, δ4, и полимеризация топлива происходит в деформированном устройстве. Введение жесткой защиты торца манжеты путем его размещения в кольцевых проточках фланца корпуса позволило исключить зазор δ2 и тем самым исключить сдвиговые напряжения на границе «корпус - манжета», приводящие к отслоению манжеты от корпуса. Наличие увеличенного зазора δ1 при полимеризации вызывает деформирование манжеты, при этом возможно как разрушение манжеты, так и отслоение топлива от манжеты после сброса давления. Наличие увеличенных зазоров δ3 и δ4 при полимеризации может привести к попаданию топлива в область посадки переднего и заднего днища на корпус, что недопустимо. При охлаждении элемент оснастки, формообразующий канал заряда, (игла) стремится изменить свое положение, занятое при полимеризации, на исходное. Поскольку игла крепится к одной из крышек, то в результате перемещения последней происходит силовое воздействие на топливо. Задача конструктора - уменьшить это воздействие. Характеристикой процесса распрессовки зарядов являются усилия при извлечении элементов технологической оснастки. Чем выше усилие распрессовки, тем больше воздействие на топливо. При этом между топливом и съемными элементами технологической оснастки возникают растягивающие напряжения, способствующие отрыву этих элементов от топлива. В зависимости от конструктивных особенностей заряда и прочности связи «топливо - антиадгезионное покрытие» отрыв будет происходить при различном температурном перепаде. Этим объясняется довольно широкий диапазон рекомендуемых температур охлаждения. Извлечение формообразующих элементов из заряда производят в такой последовательности, чтобы обеспечить его целостность в наиболее опасных точках. На основании исследований прочности зарядов при распрессовке на игдантиновых моделях выявлены эти точки и наиболее безопасный порядок извлечения элементов технологической оснастки.

Таким образом, при проектировании технологической оснастки необходимо для уменьшения напряжений на границах «корпус - манжета» и «манжета - топливо» стремиться к уменьшению зазоров и натягов между технологическими крышками и торцами манжет.

Величина допустимых зазоров и натягов в указанных зонах определена по результатам испытаний плоских моделей поляризационно-оптическим методом и подтверждена заводской отработкой ряда зарядов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КАНАЛЬНОГО ЗАРЯДА ИЗ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2426000C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2194875C1 |

| УСТРОЙСТВО ФОРМОВАНИЯ ЗАРЯДОВ ТОРЦЕВОГО ГОРЕНИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2273819C2 |

| Корпус ракетного двигателя твердого топлива | 2018 |

|

RU2722913C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ АВИАЦИОННОЙ РАКЕТЫ И УСТРОЙСТВО ДЛЯ ЕГО ФОРМОВАНИЯ | 2014 |

|

RU2564745C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАРЯДА РДТТ | 2000 |

|

RU2170837C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2245450C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2416732C1 |

| Способ изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем | 2016 |

|

RU2657077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2230722C2 |

Изобретение относится к конструкциям ракетных двигателей на твердом топливе и может быть использовано при проектировании скрепленного с корпусом двигателя заряда из смесевого твердого топлива. Устройство для формования заряда из смесевого твердого топлива содержит корпус с эластичными манжетами, имеющими кольцевую канавку, и технологические крышки с выступом, входящим в кольцевую канавку эластичных манжет. Для снижения технологических напряжений торцевую часть эластичных манжет в зоне скрепления с корпусом размещают в кольцевой проточке фланцев корпуса. Предпочтительно внутренний диаметр выступа технологических крышек равен 1,0001-1,002 наружного диаметра свободной части эластичных манжет. Изобретение позволяет снизить технологические напряжения, возникающие на границах контактных поверхностей "корпус - эластичная манжета" и "эластичная манжета - топливо", в процессе изготовления и эксплуатации прочноскрепленных с корпусом зарядов твердого топлива и предотвратить их отслоение. 3 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2194875C1 |

| ФАХРУТДИНОВ И.Х | |||

| и др | |||

| Конструкция и проектирование ракетных двигателей твердого топлива | |||

| - М.: Машиностроение, 1987, с.200-201 | |||

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2237186C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ УПРАВЛЯЕМОГО СНАРЯДА РЕАКТИВНЫХ СИСТЕМ ЗАЛПОВОГО ОГНЯ | 1996 |

|

RU2088786C1 |

| US 4807531 A, 28.02.1989 | |||

| US 3099959 A, 06.08.1963. | |||

Авторы

Даты

2008-12-20—Публикация

2006-12-20—Подача