Область изобретения.

Изобретение касается дегазирующего экструдера для дегазации полимерного материала, который включает в себя по меньшей мере один привод, по меньшей мере один экструзионный цилиндр, по меньшей мере один размещенный в экструзионном цилиндре на подшипниках шнек экструдера, имеющий вращательный привод, по меньшей мере одно устройство впуска материала, по меньшей мере одно устройство для выпуска экструдата, по меньшей мере одну зону дегазации и по меньшей мере один газоотвод.

Кроме того, изобретение касается способа дегазации смеси (сиропа) полимеров, растворителей и/или мономеров с применением дегазирующего экструдера.

Технический уровень

Процессы полимеризации часто осуществляют в растворителе. При этом растворителем может быть сам раствор мономера и/или же инертный растворитель. Для получения полимера необходимо отделить остаточные мономеры или растворитель, например, путем выпаривания. Обычно такую дегазацию осуществляют в дегазирующем экструдере. Дегазирующие экструдеры также применяют для изготовления термопластических пластмасс, в особенности тогда, когда из исходной пластмассы необходимо удалить остаточные мономеры.

В ряде случаев, в зависимости от подлежащей выпариванию массовой доли растворителя и/или мономеров, в первой области применения дегазирующего экструдера приходится отводить очень большие объемные потоки паров и конденсировать их в больших теплообменниках.

Известные дегазирующие экструдеры обычно имеют такую конструкцию, что поток подлежащего дегазации материала подают в экструдер со стороны привода шнека, а дегазированный экструдат перемещают в сторону конца шнека. При этом после повышения давления в экструдере обычно на некотором расстоянии от места подачи вещества в направлении потока имеет место снижение давления в веществе, ввиду чего происходит дегазация материала при атмосферном давлении или с применением вакуума. Для этого в дегазационном экструдере в одном месте витки резьбы шнека обычно имеют более глубокий профиль, благодаря чему в этом месте давление падает до уровня вакуума или атмосферного давления, и есть возможность отсоса пара и газа. За этими так называемыми зонами дегазации снова происходит сжатие массы и формирование давления вновь.

Одношнековый дегазирующий экструдер упомянутого в начале вида описан, например, в европейской заявке ЕР 0 490 359 А1. Этот дегазирующий экструдер имеет описанную выше конструкцию и служит для того, чтобы удалять из исходной пластмассы остаточные мономеры при производстве термопластов. Для этого с расплавом смешивают вытеснитель. Дегазацию расплава на участке экструдера, предназначенном для дегазации, при этом осуществляют с максимально возможным пузыреобразованием. Сначала давление расплава повышают до значения, превышающего удельное давление паров применяемого вытеснителя. Когда давление доходит до этого значения, вытеснитель и расплав легко смешиваются друг с другом в жидкой фазе, а затем давление легко снизить, причем интенсивно формируются пузыри.

Однако дегазирующий экструдер, известный из европейской заявки ЕР 0490359 А1, не пригоден для дегазации смеси ("сиропа") со сравнительно высокой долей растворителя или со сравнительно высокой долей мономеров.

Чтобы повысить эффективность дегазации, экструдер оснащают цилиндром и шнеком, диаметры которых увеличены после зон дегазации, расположенных ниже места впуска в направлении потока, до конца шнека. Это исполнение описано, например, в европейской заявке ЕР 0 102 400 А1 и заявке на патент Германии DE 30 268 42 А1. Благодаря увеличению цилиндра можно снизить скорость газа. Однако после зон дегазации (в направлении потока) диаметр экструдера получается чрезмерно большим. Поэтому для дегазации полимерного "сиропа" с высоким содержанием мономеров и/или растворителя целесообразнее выполнить первую дозу дегазации так, чтобы отводить газ выше места впуска материала (против направления потока), в то время как полимер перемещается в направлении потока. Эта форма исполнения представлена, например, в европейской заявке ЕР 0015457 А1. Поскольку газ, а также пары мономеров и растворителя отводят между местом впуска материала и трансмиссией, необходимы дополнительные затраты для уплотнения участков между цилиндром экструдера и гильзой шнека, чтобы обеспечить газонепроницаемость в направлении трансмиссии.

Для решения проблемы уплотнения в направлении трансмиссии предлагали, помимо торцевого уплотнения (контактного кольца), также продувку инертным газом пространства перед трансмиссией. Эта форма исполнения описана в патенте Японии JP 2003 348300. Недостаток этого предложения состоит, однако, в том, что при больших потоках мономеров и/или растворителя необходим также большой поток инертного газа. Такой вариант исполнения означает, соответственно, высокие производственные расходы и инвестиции, так как инертный газ в мономере и/или газовой фазе растворителя снижает теплопередачу при конденсации этих газов. Поэтому потребуются теплообменники с большими площадями.

Задача

Следовательно, задача изобретения состояла в том, чтобы придать дегазирующему экструдеру описанной выше конструкции такие черты, чтобы при работе с потоком сиропа, имеющего сравнительно высокое содержание растворителя и мономера, экструдер мог с максимальной возможной эффективностью отделять растворитель и мономер от полимера путем выпаривания, что в итоге позволяло бы получить полимеры с малыми остаточными количествами растворителя и/или мономера. В целях простоты изложения под термином "растворители" также подразумевают мономеры.

В частности, при больших объемах прохождения и высоком содержании растворителя необходимо избежать захвата полимера потоком газа, а также обеспечить, чтобы в трансмиссию не попадали ни мономер, ни растворитель или же полимер.

Решение

В первую очередь задачу решают посредством дегазирующего экструдера для дегазации полимерного материала, который включает в себя по меньшей мере один привод, по меньшей мере один цилиндр экструдера, по меньшей мере один шнек экструдера, размещенный на подшипниках в цилиндре экструдера, по меньшей мере одно место впуска материала, по меньше мере одну точку выпуска экструдата, по меньшей мере одну дозу дегазации и по меньшей мере один выхлоп газа, причем дегазирующий экструдер согласно изобретению отличается, в частности, тем, что расположение привода предусмотрено в области нижнего конца экструзионного шнека в направлении перемещения потока полимера. Такая конструкция обладает тем преимуществом, что имеется возможность отводить основной объем газа, выделяющегося в зоне дегазации, в направлении, противоположном таковому перемещения полимерного материала. Благодаря этому оказывается возможным ограничиться уплотнением привода только против проникновения полимерного материала, имеющего более высокую вязкость по сравнению с мономером и растворителем. Кроме того, уплотнение привода не должно служить преградой для применяемого растворителя.

В особо целесообразном варианте исполнения дегазирующего экструдера согласно изобретению предусматривается выпуск по меньшей мере части газа, выделяющегося в зоне дегазации, выше относительно направления потока полимерного материала, чем место впуска материала, так что отвод газа в области конца шнека можно осуществлять противотоком относительно потока полимера.

Дальнейшую дегазацию мономера и/или растворителя, возможно, присутствующих еще в полимерном материале, можно проводить в одной или нескольких зонах дегазации ниже по потоку.

Иными словами, согласно изобретению предусматривается, что - в отличие от принятого до сих пор на нынешнем техническом уровне варианта - поток газа ведут вверх, против направления перемещения полимера, в направлении конца шнека. Выпуск газа в этом месте можно осуществлять в торце, и/или в радиальном направлении, и/или по касательной к цилиндру экструдера. Полимер перемещают из зоны дегазации в направлении, противоположном таковому испарения. Это обеспечивает особо эффективное разделение полимера, мономера и/или растворителя при сравнительно высокой производительности.

В предпочтительном варианте конструкции дегазирующего экструдера согласно изобретению предусматривается, что непосредственно за выпуском газа (т.е., например, с непосредственным фланцевым соединением) подключена камера конденсации. Благодаря конденсации непосредственно на выпуске газа из цилиндра экструдера можно обойтись без крупных трубопроводов для отвода пара. Можно также подавать газ в устройство конденсации по трубопроводам, которые при необходимости обогревают.

Целесообразно, чтобы выпуск газа располагался в конце цилиндра экструдера, расположенного выше по потоку, в области конца шнека. Например, цилиндр экструдера может быть открыт с лобовой стороны в направлении "вверх, против потока", так, что благодаря свободному расположению конца шнека имеется возможность изъять шнек из экструдера через конденсационную камеру, не демонтируя агрегаты, находящиеся в сборе с экструдером.

Для конденсации газа, поступающего в конденсационную камеру, в особо предпочтительном варианте исполнения дегазирующего экструдера предусмотрено распыление или впрыскивание жидкостей в конденсационную камеру. Конденсация с помощью распыляемых жидкостей позволяет обойтись без больших теплообменников. Такой способ исполнения позволяет конденсировать в том числе и потоки сиропа с высоким содержанием растворителя и/или мономера в малом пространстве. Полимер, случайно попадающий в камеру конденсации из-за потока газа, можно, подбирая для конденсации жидкость, с которой полимер может смешиваться, автоматически растворять и выпускать из камеры.

Можно, разумеется, также дополнительно или самостоятельно конденсировать газ, текущий в камеру конденсации, в теплообменнике, подключенном к камере конденсации. В этом варианте конденсат (жидкость) можно возвращать в камеру конденсации и/или отводить иным образом.

Особо предпочтителен вариант исполнения дегазирующего экструдера согласно изобретению, предусматривающий зону дегазации в области впуска материала. Это целесообразно, в частности, тогда, когда поток газа направляют противоположно потоку полимера. Снятие давления с материала, закачиваемого в экструдер при высоких давлениях и температуре, происходит непосредственно в области впуска материала, так что в зоне дегазации совершается испарение растворителя или мономера. При этом образуется большой объемный поток газа, который отводят в направлении камеры конденсации, по возможности, не захватывая при этом полимер.

Полезно, если зону дегазации образует участок цилиндра экструдера с увеличенным внутренним диаметром. В этом случае впуск материала осуществляют в области увеличенного цилиндра экструдера или же в одном из краевых участков расширения, или за пределами расширения, если расширение находится по потоку выше места впуска материала. На нынешнем техническом уровне известно изменение глубины нарезки экструзионного шнека или уменьшение диаметра срединного стержня экструзионного шнека, что, однако, менее целесообразно, поскольку ведет (особенно - последний вариант) к ослаблению поперечного сечения экструзионного шнека.

Разумеется, можно дополнительно использовать две последние упомянутые возможности модификации шнека.

Увеличение диаметра в цилиндре экструдера обладает, в частности, тем преимуществом, что снижается скорость потока пара, а это также снижает степень захвата (вовлечения) полимера.

Целесообразно, чтобы внутренний диаметр цилиндра экструдера в области дегазации превышал внутренний диаметр цилиндра экструдера вне области дегазации в 1,01-3 раза, предпочтительно - в 1,01-2 раза, а крайне предпочтительно - в 1,6 раза.

В области цилиндра с увеличенным внутренним диаметром можно также дополнительно предусмотреть выступы на внутренней поверхности, способствующие перемещению расплава полимера в нужном направлении. Эти выступы должны иметь спиралевидную форму, позволяющую избежать формирования мертвого пространства, они обеспечивают равномерную и устойчивую дегазацию.

Длину зоны дегазации целесообразно выбирать так, чтобы отношение ее к внутреннему диаметру цилиндра экструдера вне пределов зоны дегазации составляло от 0,5 до 10, предпочтительно - от 1 до 7, а крайне предпочтительно - от 1 до 5.

Особо целесообразно, чтобы впуск материала был предусмотрен на образующей цилиндра экструдера, в зоне дегазации, в двух точках, расположенных противоположно друг другу по диаметру. Благодаря распределению потока сиропа по окружности цилиндра экструдера улучшается транспортировка паров и частично дегазированного полимера из зоны дегазации. При равномерном использовании объема экструдера уменьшается склонность к образованию заторов в зоне дегазации.

Целесообразно предусмотреть входной клапан, предпочтительно - управляемый входной клапан, с помощью которого можно регулировать объемный поток материала на входе. В идеальном случае предусматривают два входных вентиля, расположенных по диаметру противоположно друг другу, с помощью которых можно регулировать объемный поток материала на входе. Это обладает тем преимуществом, что вне зависимости от давления можно задать желательный поток в пределах характеристической кривой, описывающей поток через клапаны.

В особо предпочтительном варианте исполнения дегазирующего экструдера согласно изобретению предусматривается, что экструзионный шнек пронизан закрытым каналом для пара, отчасти заполненным испаряемой жидкостью. Этот паровой канал служит для того, чтобы компенсировать градиент температуры расплава в направлении вдоль экструзионного шнека. В области впуска сиропа температура расплава очень низка ввиду испарения растворителя и мономера, в то время как незадолго до выпуска она очень высока из-за теплоты трения об экструзионный шнек. Слишком высокая температура расплава вредит продукции, а слишком низкая температура расплава, напротив, препятствует перемещению расплава в экструдере.

Содержащаяся в канале для пара жидкость конденсируется в области впуска материала, высвобождающаяся теплота конденсации противодействует слишком сильному охлаждению расплава в этой области, а на остальных участках экструзионного шнека содержащаяся в канале для пара жидкость, напротив, испаряется и, таким образом, противодействует перегреву.

Степень заполнения канала для пара, измеренная при температуре окружающей среды порядка 20°С, может составлять, например, от 20 об.% до 80 об.%, предпочтительно - от 30 об.% до 60 об.%.

Кроме того, задачу, лежащую в основе изобретения, решают посредством способа дегазации сиропа, состоящего из полимеров, растворителей и/или мономеров, с применением дегазирующего экструдера, который отличается тем, что поток газа, выделяющегося при дегазации, проводят внутри экструдера в направлении, противоположном потоку полимера.

Целесообразно, чтобы большая часть дегазации сиропа в экструдере происходила в области впуска, в первой зоне дегазации.

В области этой зоны дегазации удаляют более 50 вес.% мономеров и/или растворителей, относительно общего количества мономеров и/или растворителей. Газ выходит через предназначенные для дегазации места выпуска.

В соответствии с предпочтительным вариантом исполнения способа предусмотрено, что получаемый газ конденсируется в баке непосредственно в выпускной области экструдера.

Конденсацию можно осуществлять в форме конденсации в распыленной жидкости, с впрыскиванием жидкости или орошением ею, предпочтительно - с впрыскиванием жидкости, в которой полимер растворим, или орошением ею. Допустима, однако, также конденсация в теплообменнике, подключенном к камере конденсации.

Как ниже, так и выше в направлении потока можно предусмотреть зоны дегазации и выпускные отверстия для дегазации, они служат для окончательной дегазации полимера.

Ниже следует пояснение изобретения на примере исполнения с помощью прилагаемых чертежей.

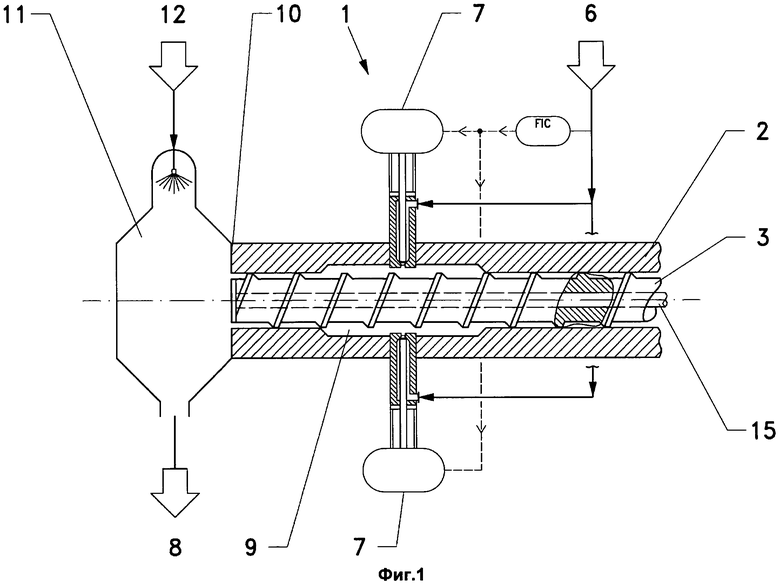

Фигура 1. Схематическое изображение дегазирующего экструдера согласно изобретению с подключенной к нему камерой конденсации и без привода, отчасти в разрезе.

Фигура 2. Схематическое изображение дегазирующего экструдера согласно изобретению с приводом и мотором, однако без подключенной камеры конденсации.

На фигуре 1 показана только часть дегазирующего экструдера, обозначенного как (1). Дегазирующий экструдер (1) включает в себя цилиндр экструдера (2), а также экструзионный шнек (3), размещенный на подшипниках в цилиндре экструдера (2) с возможностью вращения. Привод (4) придает экструзионному шнеку (3) вращательное движение через расположенную между ними трансмиссию (5). В качестве привода (4) можно применять, например, электромотор.

Как уже упомянуто ранее, привод (4) и трансмиссия (5) не представлены на фигуре 1, относительно рисунка они располагаются справа. Смесь полимера и мономера впускают в цилиндр экструдера (2) через входные клапаны (7) по разветвляющемуся подающему трубопроводу (6) в двух точках цилиндра экструдера (2), расположенных противоположно друг другу по диаметру.

Дегазирующий экструдер (1) согласно изобретению выполнен в виде так называемого "одношнекового экструдера", возможно, однако, также и исполнение в двухшнековом варианте.

Сечение цилиндра экструдера в области клапанов подачи (7) увеличено, т.е. ее внутренний диаметр в 1,01 - 3 раза больше, чем нормальный внутренний диаметр цилиндра экструдера (2) вне пределов этой области. Там внутренний диаметр цилиндра экструдера (2) примерно соответствует внешнему диаметру резьбы экструзионного шнека (3) (с учетом возможных допусков). Область увеличенного внутреннего диаметра цилиндра экструдера (2) задает зону дегазации. В цилиндр экструдера (2) по подающему трубопроводу (6) при повышенных давлении и температуре впускают смесь мономеров и полимеров и/или растворителя и полимеров. В зоне дегазации (9) давление резко снижается, так что мономер и/или растворитель могут покидать полимер, переходя в газовую фазу. Кроме того, в этой области снижается скорость потока материала. Перемещение полимера на рисунке происходит вправо, в направлении привода. Применяемые в связи с этим обозначения "ниже по потоку" и "выше по потоку" всегда относятся к направлению перемещения полимера.

Согласно изобретению предусматривается, что газ, выделяющийся в зоне дегазации (9), или же образующийся там пар перемещается влево (см. рисунок), то есть вверх по потоку от клапанов подачи (7).

Располагающийся выше по потоку конец (10) цилиндра экструдера (2) открывается в камеру конденсации (11), в которую поступает газ, получаемый в зоне дегазации (9).

Под номером (12) представлено впрыскивание жидкости, которая в камере конденсации охлаждает газ (пар) и вызывает его конденсацию. Целесообразно, чтобы применяемую жидкость можно было смешивать с полимером, так чтобы, возможно, захватываемый полимер растворялся в ней. В качестве альтернативы или дополнения можно применять для конденсации другие средства, например теплообменники или конденсаторы.

Как показано на фигуре 2, привод 4 расположен в направлении потока после клапанов подачи. Т.е., полимер перемещают от конца экструдера (его шнека) в направлении привода.

Как также видно из фигуры 2, дегазирующий экструдер (1) согласно изобретению на противоположном месту впуска (6) своем конце оснащен выпуском экструдата (13), расположенным по касательной либо же радиально.

Как видно из фигуры 1, экструзионный шнек по оси пронизан замкнутым каналом для пара (15), который частично заполнен испаряемой жидкостью. Испарение растворителя или мономера вызывает сильное охлаждение полимера в области подачи. С помощью парового канала можно снова нагреть сильно охлажденный полимер на кратком отрезке пути, если на этом отрезке в канале для пара (15) конденсируется жидкость. Помимо обогрева цилиндра экструдера в области впуска материала и теплоты трения экструзионного шнека (3) паровой канал (15) представляет собой дополнительный источник тепла для дегазированного (частично) расплава в области впуска сиропа. Благодаря этому варианту исполнения можно повысить производительность экструдера. В области выпуска экструдата (13) испарение в пределах экструзионного шнека способствует охлаждению расплава или экструдата.

Избыточную теплоту, образующуюся при трении, можно отводить, что смягчает воздействие на продукт.

В дегазирующем экструдере (1) согласно изобретению привод (4) и трансмиссия (5) предусмотрены в том конце дегазирующего экструдера (1), который располагается ниже по потоку, т.е. с противоположного конца от первого места впуска материала (6).

Экструзионный шнек (3) включает в себя первый участок резьбы (17), где профиль резьбы направлен так, что в цилиндре экструдера (2) образуется вынужденный поток расплава от первой точки впуска материала (6) в направлении выпуска экструдата (13).

Выпуск экструдата (13) дегазирующего экструдера (1) располагается в радиальном направлении или тангенциально относительно продольной оси шнека экструдера (3), так что полимер выпускают выше по потоку, чем располагаются трансмиссия (5) и привод (4).

Кроме того, экструзионный шнек (3) включает в себя второй участок резьбы (18), где профиль резьбы таков, что получается обратное перемещение - противоположно направлению первого участка резьбы (17). Соответственно, второй участок резьбы (18) обеспечивает уплотнение от основного потока перемещения полимера со стороны привода экструдера.

Под №19 обозначен поток подачи, ответвленный от основного потока перемещения полимера и направляющийся через шунт (14) и второе место подачи материала (20) в область второго участка резьбы (18) цилиндра экструдера. Шунт может проходить вне цилиндра экструдера или внутри него. С помощью полимера, отведенного от основного потока подачи, обеспечивают постоянное противоточное "промывание" области второго участка резьбы (18) экструзионного шнека (3) свежим полимером. В этой области полимер перемещают в направлении от трансмиссии (5) к выпуску экструдата (13). Таким образом, ниже выпуска экструдата (13) исключено наличие остатков полимера.

Как видно из чертежа, выпуск экструдата (13) располагается примерно в конце первого участка резьбы (17), находящегося ниже по потоку.

Дегазирующий экструдер согласно изобретению целесообразно обогревать известным способом.

Список условных обозначений

1. Дегазирующий экструдер

2. Цилиндр экструдера

3. Шнек экструдера

4. Привод

5. Трансмиссия

6. Подающий трубопровод

7. Клапаны подачи

8. Отток конденсата

9. Зона дегазации

10. Нижний в направлении потока конец дегазирующего экструдера

11. Камера конденсации

12. Впрыскивание (с распылением)

13. Выпуск экструдата

14. Шунт

15. Канал для пара

16. Выпускные отверстия для газа

17. Первый участок резьбы

18. Второй участок резьбы

19. Отведенный поток полимера

20. Вторая подача материала

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕГАЗИРУЮЩИЙ ЭКСТРУДЕР С ПРИВОДОМ | 2008 |

|

RU2490124C2 |

| Многошнековый экструдер | 1988 |

|

SU1817751A3 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2736768C2 |

| СПОСОБ ДЕГАЗАЦИИ, УСТРОЙСТВО ДЕГАЗАЦИИ И ПРИМЕНЕНИЕ ШНЕКОВЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2643544C2 |

| СПОСОБ УДАЛЕНИЯ ЛЕТУЧИХ КОМПОНЕНТОВ ИЗ ЭЛАСТОМЕРСОДЕРЖАЩИХ СРЕД И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО УСТРОЙСТВА ДЕГАЗАЦИИ | 2014 |

|

RU2684367C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2608956C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| ДЕГАЗАЦИОННЫЙ ЭКСТРУДЕР С МНОГОШНЕКОВЫМ БЛОКОМ И СПОСОБ ДЕГАЗАЦИИ ПОЛИМЕРНОГО РАСПЛАВА С ЕГО ПОМОЩЬЮ | 2019 |

|

RU2792731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОЙ ПЛЕНКИ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С НАПОЛНИТЕЛЕМ ИЗ КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2599586C1 |

Изобретение касается дегазирующего экструдера для дегазации полимерного материала и способа дегазации смеси (сиропа) полимеров, растворителей и/или мономеров с применением такого дегазирующего экструдера. Техническим результатом заявленного изобретения является повышение эффективности отделения растворителя и мономера от полимера путем выпаривания. Технический результат достигается дегазирующим экструдером для полимерного материала. Экструдер включает в себя привод, цилиндр экструдера, шнек экструдера, приводимый во вращательное движение и размещенный на подшипниках в цилиндре экструдера, место впуска материала, точку выпуска экструдата, зону дегазации, выхлоп газа и непосредственно после выпуска газа подключенную или с выпуском газа через трубопровод соединенную камеру конденсации. Причем расположение привода предусмотрено в области нижнего конца экструзионного шнека в направлении перемещения потока полимера. Дегазирующий экструдер выполнен таким образом, что зона дегазации образована участком цилиндра экструдера с увеличенным внутренним диаметром. Впуск материала расположен в области зоны дегазации. Выпуск выделяющегося газа расположен в конце цилиндра экструдера, расположенном выше по потоку относительно направления перемещения потока полимера и впуска материала, где он входит в камеру конденсации. 2 н. и 14 з.п. ф-лы, 2 ил.

1. Дегазирующий экструдер (1) для дегазации полимерного материала, включающий в себя, по меньшей мере, один привод (4), по меньшей мере, один цилиндр экструдера (2), по меньшей мере, один шнек экструдера (3), приводимый во вращательное движение и размещенный на подшипниках в цилиндре экструдера (2), по меньшей мере, одно место впуска материала, по меньшей мере, одну точку выпуска экструдата (13), по меньшей мере, одну зону дегазации (9), по меньшей мере, один выхлоп газа (16) и, по меньшей мере, непосредственно после выпуска газа подключенную или с выпуском газа через трубопровод соединенную камеру конденсации (11), причем расположение привода предусмотрено в области нижнего конца экструзионного шнека (3) в направлении перемещения потока полимера, и дегазирующий экструдер (1) выполнен таким образом, что зона дегазации (9) образована участком цилиндра экструдера (2) с увеличенным внутренним диаметром, впуск материала расположен в области зоны дегазации (9) и выпуск, по меньшей мере, части выделяющегося газа расположен в конце цилиндра экструдера, расположенном выше по потоку относительно направления перемещения потока полимера и впуска материала, где он входит в камеру конденсации.

2. Дегазирующий экструдер по п.1, отличающийся тем, что в конденсационной камере (11) предусмотрены средства для распыления или впрыскивания жидкости.

3. Дегазирующий экструдер по п.1, отличающийся тем, что он выполнен с возможностью закачивания подаваемого под давлением и при повышенной температуре через впуск материала полимера в цилиндр экструдера (2) и снятия давления в зоне дегазации.

4. Дегазирующий экструдер по п.1, отличающийся тем, что внутренний диаметр цилиндра экструдера (2) в области дегазации (9) превышает внутренний диаметр цилиндра экструдера (2) вне области дегазации (9) в 1,01-3 раза, предпочтительно в 1,01-2 раза, крайне предпочтительно в 1,01-1,6 раза.

5. Дегазирующий экструдер по п.1, отличающийся тем, что в цилиндре экструдера (2) области зоны дегазации предусмотрены встроенные компоненты, способствующие перемещению полимерного расплава.

6. Дегазирующий экструдер по п.5, отличающийся тем, что в качестве встроенных компонентов предусмотрены спиралевидные выступы.

7. Дегазирующий экструдер по п.1, отличающийся тем, что отношение длины зоны дегазации (9) к внутреннему диаметру цилиндра экструдера (2) вне области дегазации (9) составляет от 0,5 до 10, предпочтительно - от 1 до 7, а в особенности - от 1 до 5.

8. Дегазирующий экструдер по п.1, отличающийся тем, что в зоне дегазации (9), по меньшей мере, в одной из точек, расположенных на образующей цилиндра экструдера (2), предусмотрено место впуска материала.

9. Дегазирующий экструдер по п.1, отличающийся тем, что предусмотрен, по меньшей мере, один клапан подачи (7), с помощью которого можно регулировать объемный поток подаваемого материала.

10. Дегазирующий экструдер по одному из пп.1-9, отличающийся тем, что экструзионный шнек (3) пронизан по оси замкнутым каналом для пара (15), частично заполненным способной испаряться жидкостью, которая предпочтительно является водой.

11. Дегазирующий экструдер по п.10, отличающийся тем, что степень заполнения канала для пара (15) испаряемой жидкостью, измеренная при температуре около 20°С, составляет от 20 об.% до 80 об.%, предпочтительно от 30 об.% до 60 об.%.

12. Способ дегазации смеси из полимеров, растворителей и/или мономеров, при котором поток газа, образующегося при дегазации, внутри экструдера направляют противоположно потоку полимера, отличающийся тем, что этот способ проводят с применением дегазирующего экструдера по одному из пп.1-11.

13. Способ по п.12, отличающийся тем, что выделяющийся газ конденсируют в камере конденсации непосредственно у выпускного устройства экструдера.

14. Способ по п.13, отличающийся тем, что конденсацию осуществляют как конденсацию в распыленной жидкости, с впрыскиванием жидкости или орошением ею и/или же с помощью теплообменника.

15. Способ по п.12, отличающийся тем, что дегазацию смеси проводят в области впуска экструдера.

16. Способ по одному из пп.12-15, отличающийся тем, что степень дегазации смеси на первом этапе дегазации составляет более 50 вес.% относительно общего количества мономеров и/или растворителя.

| US 3383015 А, 14.05.1968 | |||

| US 4365081 А, 21.12.1982 | |||

| Ресс-форма для прессования изделий из порошков твердых сплавов | 1971 |

|

SU451497A1 |

| JP 58147332 А, 02.09.1983 | |||

| US 3787160 А, 22.01.1974 | |||

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ВАКУУМИРОВАНИЯ ПОЛИМЕРОВ | 0 |

|

SU327998A1 |

| Лаг допплеровский гидроакустический | 1980 |

|

SU907492A1 |

| Шахтная насосная установка для откачки воды с различных горизонтов | 1927 |

|

SU9960A1 |

Авторы

Даты

2013-04-20—Публикация

2008-08-12—Подача