Изобретение относится к технологии получения синтетических каучуков, в частности к процессам их выделения из растворов в углеводородных растворителях, и может быть использовано в нефтехимической промышленности.

Известен способ выделения синтетических каучуков из углеводородных растворов, заключающийся в водной дегазации каучука, проводимой в одной или в нескольких ступенях дегазации в токе острого водяного пара и в присутствии антиагломератора крошки каучука, вводимого с циркуляционной водой, и в последующем выделении каучука из полученной дисперсии путем ее направления в концентратор, где крошку каучука концентрируют, затем при помощи шнековых устройств направляют на предварительный отжим воды из каучука в экспеллере и далее на окончательную сушку в воздушных сушилках или в экструдерах и выводят затем на прессование и упаковку брикетов [Кирпичников П.А. и др. Химия и технология синтетического каучука. Химия, 1975, стр. 261-266].

Основными недостатками указанного способа выделения синтетического каучука являются значительные энергозатраты и увеличенный выход сточных вод, вызванные неэффективным применением острого водяного пара, подаваемого на дегазацию каучука. Степень конденсации водяного пара в дегазаторах в основном составляет 65-70%. Кроме того, глухой водяной пар, подаваемый в калориферы сушилок, используется неэффективно, без полной конденсации. С избытком циркуляционной воды теряют существенные количества мелкой крошки каучука.

Наиболее близким по своей технической сущности к заявляемому способу является способ выделения синтетических каучуков из углеводородных растворов, заключающийся в обработке раствора полимера водой, острым водяным паром и дросселировании парожидкостной смеси в зону с пониженным давлением, отделении паров растворителя и мономера от образующейся дисперсии каучука в процессе водной дегазации при непрерывной циркуляции воды, содержащей антиагломератор крошки каучука, и последующем выделении каучука из дисперсии концентрированием, предварительном отжиме воды из каучука и его сушке [Кирпичников П.А. и др. Альбом технологических схем основных производств промышленности синтетического каучука. Химия, 1986, стр. 132-138, 147, 159-161].

Сущность этого способа заключается в обработке раствора полимера или его эмульсии острым водяным паром, в дросселировании парожидкостной смеси в водную фазу дегазатора, состоящего из нескольких ступеней, в отделении паров растворителя и мономера от образующейся дисперсии каучука, в выделении каучука из дисперсии концентрированием в концентраторах отстойного типа, в предварительном отжиме воды из каучука в экспеллерах и сушке каучука в конвейерных воздушных сушилках, обогреваемых глухим паром, подаваемым в калориферы воздушных сушилок либо в экспандерах, обогреваемых водяным паром, подаваемым в рубашку. Циркуляционная вода, выводимая из концентраторов, смешивается с суспензией антиагломератора и возвращается в дегазаторы, а избыток воды сбрасывается в химстоки.

Недостатком этого способа выделения синтетических каучуков также являются высокие энергетические затраты и неэффективное использование водяного пара, низкая степень возврата парового конденсата и значительный сброс сточных вод, достигающий 2,0-8,0 м3/т каучука, а также потери крошки каучука.

Задачей изобретения является снижение энергозатрат, увеличение степени возврата водного конденсата, получение вторичного водяного пара и уменьшение потерь мелкой крошки каучука.

Поставленная задача решается способом выделения синтетических каучуков из растворов в углеводородных растворителях, выводимых со стадии (со)полимеризации мономеров, заключающимся в обработке раствора полимера горячей циркуляционной водой, острым водяным паром и дросселированием парожидкостной смеси в зону с пониженным давлением, в отделении паров растворителя и незаполимеризовавшегося мономера от образующейся дисперсии каучука в процессе водной дегазации при непрерывной циркуляции воды, содержащей антиагломератор крошки каучука или без него, в последующем выделении каучука из дисперсии концентрированием, предварительном отжиме воды из каучука и его сушке, при этом для подачи на дегазацию используют циркуляционную воду, подогретую глухим водяным паром до 120-180°С, и образующийся водный конденсат направляют в котлы-утилизаторы для производства вторичного водяного пара, причем подогрев циркуляционной воды осуществляют как в одну, так и в две ступени, при этом для подогрева циркуляционной воды в одну ступень используют глухой водяной пар давлением 1,5-3,0 МПа, для подогрева воды в две ступени на первой ступени используют глухой водяной пар низких параметров, а на второй ступени подогрева - глухой водяной пар давлением 1,5-3,0 МПа.

В процессе водной дегазации используют антиагломератор в виде суспензии и вводят ее в подогретую циркуляционную воду.

В случае подогрева циркуляционной воды в одну ступень используют глухой водяной пар давлением 1,5-3,0 МПа, для подогрева воды в две ступени на первой ступени используют предпочтительно глухой отработанный или вторичный водяной пар.

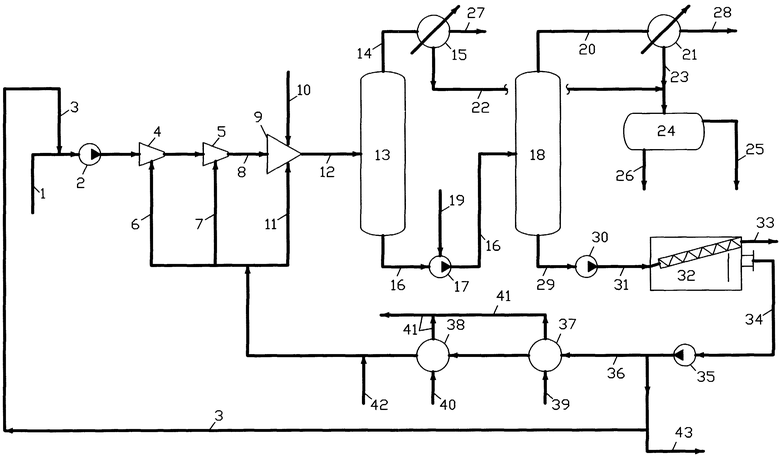

Способ выделения синтетических каучуков из углеводородных растворов осуществляют, например, по прилагаемой схеме, изображенной на чертеже, следующим образом.

Раствор полимера по линии 1 подают на всас насоса 2, куда при необходимости по линии 3 направляют горячую циркуляционную воду, затем вводят в смесители 4 и 5, в которых также обрабатывают циркуляционной водой, подаваемой по линиям 6 и 7 с температурой 120-180°С, содержащей антиагломератор крошки каучука или без него. Полученную эмульсию раствор полимера : вода направляют по линии 8 в крошкообразователь 9, куда подают по линии 10 водяной пар для диспергирования эмульсии, а по линии 11 дополнительно вводят циркуляционную воду с последующим дросселированием полученной парожидкостной смеси по линии 12 в дегазатор 13 в зону с пониженным давлением. Общий расход циркуляционной воды выдерживают в количестве, обеспечивающем достижение температуры парожидкостной смеси перед крошкообразователем 9 в пределах 85-125°С, расход водяного пара, подаваемого в крошкообразователь 9 по линии 10, выдерживают в соотношении 0,03-0,05:1 к массе раствора полимера, вводимого в крошкообразователь. Из дегазатора 13 пары растворителя и мономера выводят по линии 14 на конденсацию в теплообменник 15, а дисперсию каучука в воде направляют по линии 16 насосом 17 (можно без него) в дегазатор 18 для окончательной отгонки растворителя из крошки каучука. При необходимости дисперсию каучука в воде перед подачей в дегазатор 18 смешивают с горячей циркуляционной водой, подаваемой по линии 19. Давление в дегазаторе 18 выдерживают на 0,05-0,25 МПа ниже давления в дегазаторе 13.

Пары дегазации из дегазатора 18 направляют по линии 20 на конденсацию в теплообменник 21. Сконденсировавшуюся часть паров из теплообменников 15 и 21 выводят по линиям 22 и 23 в емкость 24, откуда углеводородный слой по линии 25 направляют на выделение углеводородного растворителя, а воду подают по линии 26 на переработку известным способом. Несконденсировавшуюся часть, в основном легкокипящие углеводороды и инертный газ, по линиям 27 и 28 направляют на абсорбцию или переработку другим известным способом.

Дисперсию каучука в воде из дегазатора 18 подают по линии 29 на всас насоса 30 и далее по линии 31 в концентратор 32. Крошку каучука из концентратора 32 по линии 33 выводят на предварительный отжим от воды и сушку, например, в конвейерные воздушные сушилки или в червячно-отжимные сушильные агрегаты, затем подают на брикетирование и упаковку (на схеме не показано). Воду из концентратора 32 по линии 34 подают на всас насоса 35 и по линии 36 циркуляционную воду направляют в теплообменники 37 и 38, где подогревают до 120-180°С в одну либо в две ступени.

При подогреве циркуляционной воды в одну ступень используют глухой водяной пар давлением 1,5-3,0 МПа.

В две ступени подогрев осуществляют сначала с использованием глухого водяного пара, например отработанного или вторичного пара низких параметров, например давлением 0,15-0,55 МПа (выводимого из сушилок, паровых турбин или котлов-утилизаторов), а затем глухим водяным паром давлением 1,5-3,0 МПа, подаваемыми по линиям 39 и 40 соответственно.

Водный конденсат из теплообменников 37 и 38 выводят по линии 41 на подпитку котлов-утилизаторов (на схеме не показано). Суспензию антиагломератора при необходимости вводят предпочтительно в подогретую циркуляционную воду по линии 42. Избыток циркуляционной воды выводят по линии 43. При подогреве циркуляционной воды в одну ступень используют теплообменник 37 или 38.

Предлагаемый способ позволяет более эффективно использовать теплоту водяного пара, сократить сброс сточных вод, повысить степень конденсации водяного пара и увеличить степень возврата парового конденсата и, главное, организовать производство вторичного водяного пара в котлах-утилизаторах, который используют при необходимости как для нагрева циркуляционной воды в первой ступени, так и для подвода теплоты в кипятильники ректификационных колонн для выделения возвратного растворителя, отогнанного в процессе водной дегазации из раствора полимера.

Кроме того, использование в процессе водной дегазации циркуляционной воды с температурой 120-180°С приведет к интенсификации процесса дегазации, к более эффективному использованию дегазационного объема, к повышению однородности каучука по содержанию остаточных углеводородов в крошке каучука, подаваемой на сушку. Это будет способствовать увеличению производительности сушильных агрегатов и стабилизации качества каучука по показателю “потери массы каучука при 105°С”.

Способ иллюстрируют следующие примеры.

Примеры 1-3

Изопреновый каучук выделяют из раствора в изопентане по предлагаемому методу.

Раствор полиизопрена в изопентане концентрацией 12 мас.%, полученный полимеризацией изопрена на катализаторе Циглера-Натта, вводимом в толуольном растворе, и после дезактивации катализатора, отмывки полимера и стабилизации антиоксидантом, например дифенилпарафенилендиамином (ДФФД), вводимым в толуольном растворе, подают на усреднение. Усредненный раствор полимера смешивают с горячей циркуляционной водой, нагретой до 120-180°С и подаваемой в количестве, обеспечивающем температуру парожидкостной смеси перед дегазатором 85-125°С, затем диспергируют водяным паром и дросселируют в водную фазу дегазатора первой ступени.

Дегазацию каучука проводят в двухступенчатой системе дегазации при 97-102°С в присутствии антиагломератора крошки каучука (стеарата кальция), вводимого с горячей циркуляционной водой в количестве 1 мас.% от каучука. Давление в первой ступени дегазации выдерживают 0,2 МПа (избыточное), во второй ступени дегазации 0,02 МПа (избыточное).

Пары растворителя и воды направляют на конденсацию и дальнейшую переработку, а дисперсию каучука в воде подают на выделение каучука и сушку в червячно-отжимных сушильных агрегатах.

Циркуляционную воду подогревают в теплообменнике сначала отработанным водяным паром давлением 0,25 МПа, затем во втором теплообменнике глухим водяным паром давлением 1,5-3,0 МПа. Образующийся водный конденсат (конденсат глухого водяного пара) выводят после теплообменников в котлы-утилизаторы для производства вторичного водяного пара.

Основные показатели процесса:

Примеры 4-6

Бутадиеновый каучук выделяют из раствора в толуоле предлагаемым способом.

Раствор полибутадиена в толуоле концентрацией 10,5 мас.%, полученный полимеризацией бутадиена на катализаторе Циглера-Натта, дезактивируют водным раствором щелочи, стабилизируют агидолом-2, усредняют и подают на дегазацию. Дегазацию проводят в 4-5 ступенях при температуре дегазации в первой ступени 106-112°С и давлении 0,15-0,16 МПа (избыточном). Пары толуола и воды, бутадиена подают на конденсацию, а дисперсию каучука в воде направляют на концентрирование и после предварительного отжима крошки каучука от воды - на сушку в конвейерную воздушную сушилку.

Циркуляционную воду в систему дегазации подают с нагревом в теплообменниках до 120-180°С. Дегазацию проводят без антиагломератора крошки каучука.

Основные показатели процесса выделения каучука СКД

°С

Пример 7

Этилен-пропиленовый каучук выделяют из раствора в нефрасе по предлагаемому способу. Раствор полимера концентрацией 7,5 мас.%, полученный сополимеризацией этилена, пропилена и этилиденнонборнена в присутствии катализатора в растворе нефраса, подают на дезактивацию, отмывку и после усреднения направляют на дегазацию каучука в двухступенчатой системе дегазации.

Циркуляционную воду подогревают до 125°С глухим водяным паром давлением 1,5 МПа в одну ступень. Стеарат кальция вводят после подогрева из расчета 0,8% от массы каучука.

Основные показатели процесса выделения каучука:

Расход раствора полимера, т/ч 12,0

Удельный расход острого водяного пара на дегазацию 3,5

Общий расход пара на дегазацию

(острого и глухого), т/т каучука 4,8

Температура циркуляционной воды, вводимой

в дегазатор (или в смесители), °С 125

Температура в первой ступени дегазатора, °С 102

Содержание углеводородов в дегазированном

каучуке, мас.% 0,15

Расход воды на биологическую очистку,

т/т каучука 3,5

Потери мелкой крошки каучука со сбросной водой,

кг/т каучука 3,0

Степень возврата парового конденсата, % 37,0

Как видно из приведенных примеров, использование предлагаемого способа выделения синтетических каучуков позволит снизить расход водяного пара на дегазацию каучука на 10-20%, снизить потери мелкой крошки каучука на 15-60% и увеличить производительность систем дегазации каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2249013C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2235732C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ | 2000 |

|

RU2198186C2 |

| Способ выделения синтетического каучука | 1979 |

|

SU854738A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

Изобретение относится к технологии получения синтетических каучуков, в частности к процессам их выделения из растворов в углеводородных растворителях, и может быть использовано в нефтехимической промышленности. Синтетические каучуки выделяют из растворов в углеводородных растворителях, выводимых со стадии (со)полимеризации мономеров обработкой раствора полимера горячей циркуляционной водой, острым водяным паром и дросселированием парожидкостной смеси в зону с пониженным давлением. Отделяют пары растворителя и незаполимеризовавшегося мономера от образующейся дисперсии каучука в процессе водной дегазации при непрерывной циркуляции воды, содержащей антиагломератор крошки каучука или без него с последующим выделением каучука из дисперсии концентрированием, предварительным отжимом воды из каучука и его сушкой. Подогревают циркуляционную воду для подачи на дегазацию до 120-180°С глухим водяным паром. Образующийся водный конденсат направляют в котлы-утилизаторы для производства вторичного водяного пара, причем подогрев циркуляционной воды осуществляют как в одну, так и в две ступени. При использовании антиагломератора крошки каучука в процессе водной дегазации антиагломератор вводят в виде суспензии в подогретую циркуляционную воду. Технический результат состоит в снижении энергозатрат, увеличении степени возврата водного конденсата, получении вторичного водяного пара и уменьшении потерь мелкой крошки каучука. 2 з.п. ф-лы, 1 ил.

| П.А.КИРПИЧНИКОВ И ДР | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| Л.: Химия, 1986, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

| Способ выделения синтетических каучуков | 1982 |

|

SU1085982A1 |

Авторы

Даты

2005-06-27—Публикация

2003-05-29—Подача