Настоящее изобретение касается полимеров, не содержащих воду и растворитель, особенно продуктов на основе синтетического каучука, не содержащих воду и растворитель, таких как продукты на основе негалогенированного и галогенированного бутилового каучука, продукты на основе модифицированного и немодифицированного полибутадиенового каучука и полистиролбутадиенового каучука, а также способа их производства. Кроме того, изобретение касается устройства, подходящего для осуществления указанного выше способа.

Синтетические каучуки обладают важным назначением в промышленности и обычно получаются в результате (со)полимеризации мономеров, которая обычно производится посредством суспензионных, эмульсионных или осуществляемых в растворе способов. Примеры синтетических каучуков включают бутиловые каучуки и галогенированные бутиловые каучуки, полиизобутилен, этиленпропилендиеновые каучуки М-класса (ЭПДМ), нитрилбутадиеновые каучуки (НБК) и стиролбутадиеновые каучуки (СБК), а также полибутадиеновые каучуки (ПБК).

После (со)полимеризации выгружаемая из реактора смесь содержит по меньшей мере полимер, растворители, остаточные мономеры и катализатор. Для извлечения полимера, поток выгружаемой массы обычно обрабатывается паром и горячей водой. В результате этого большая часть растворителя и не вступивших в реакцию мономеров отгоняется. Одним недостатком контакта с паром и водой является то, что синтетические каучуки коагулируются. В таком случае каучуковые полимеры находятся в форме мокрой крошки в воде. Затем большая часть воды отделяется путем сливания, например, с последующим использованием сушильных экструдеров и завершающей стадии вакуумной сушки.

Полимеризации бутадиена с различными катализаторами (например, неодимовым (Nd), кобальтовым (Со), литиевым (Li), никелевым (Ni), титановым (Ti)) приводит к полибутадиеновому каучуку с различными физическими свойствами в зависимости от каталитической системы, как и от процесса реакции. Сополимеризация стирола и бутадиена также может осуществляться при использовании аналогичных условий реакции. В следующем тексте полибутадиеновые каучуки и стиролбутадиеновые каучуки из процесса, проводимого в растворе (SSBR) будут обобщаться как полимеры бутадиенового каучука. Полимеризация в промышленности проводится, например, при температурах примерно от 30°C до +150°C, чтобы получить высокие молярные массы. В процессах, идущих в растворе, в качестве растворителя используется инертный углеводород. После полимеризации полимер бутадиенового каучука присутствует в виде гомогенного раствора в углеводороде. Не вступившие в реакцию мономеры также могут присутствовать в выгружаемой из реактора смеси. Полимер бутадиенового каучука должен быть извлечен и отделен от растворителя.

В процессе, проводимом в растворе, поток, выгружаемый из реактора полимеризации, подвергается быстрому испарению. Для регулирования физических свойств могут быть прибавлены добавки. После этого поток полимера обрабатывается паром и горячей водой в испарительном аппарате. Таким образом, в то время как полимер бутадиенового каучука коагулируется с образованием крошки, большая часть растворителя и непрореагировавших мономеров отгоняются, и вода отделяется от паров путем конденсации. Стадия отгонки легких фракций применяется, чтобы удалить сохранившиеся остатки мономера и остатки растворителя.

Затем суспензия воды и крошки полибутадиенового каучука превращается в конечную, поступающую в продажу форму кип в процессе дальнейшей сушки. Эта сушка, как правило, осуществляется путем слива, с последующим применением сушильных экструдеров и окончательной стадии сушки в псевдоожиженном слое, или аппарата для сушки горячим воздухом или аналогичных сушильных аппаратов, например, шнекового транспортера.

На этой стадии также могут быть включены добавки.

Упомянутые выше процессы коагуляции и отгонки с паром имеют в качестве недостатка очень высокий расход энергии. Большое количество пара необходимо не только чтобы испарить растворитель, но также и для того, чтобы нагревать и поддерживать все количество содержащейся в отпарных колоннах воды при высокой температуре. Также необходимо дополнительное добавление пара, чтобы отгонять остаточные количества растворителя путем снижения парциального давления растворителя в отпарной колонне.

Вышеупомянутые процессы также используют большое количество воды, потому что концентрация бутадиенового каучука в суспензии после коагуляции, как правило, составляет только от 5 до 12% по массе. Вода из этой суспензии частично может быть возвращена в цикл, а частично образует сточные воды и должна быть утилизирована.

Каучуковая крошка отделяется от основной массы воды механическим путем с использованием простых сетчатых поддонов или экранов. Бутадиеновый каучук после этого первого отделения еще содержит примерно от 20 до 50% воды. Дальнейшая механическая сушка осуществляется затем с использованием экструдеров путем пластикации продукта и отжимания воды. Недостатком этого механического процесса высушивания является загрязнение воды маленькими частицами каучука, которые не были задержаны ситами, в результате чего сточные воды требуют дополнительной обработки.

Упомянутое выше механическое обезвоживание может только уменьшить содержание влаги до величины примерно от 5 до 15%. В таком случае требуются дополнительные стадии термической сушки. При этом каучук нагревается до температуры от 130 до 200°C под давлением в одношнековом или двухшнековом экструдере. Чтобы увеличить давление устанавливается пластина с фильерами. Когда каучук продавливается через эту пластину с фильерами, вода в каучуке испаряется и формирует крошку с открытыми порами. Эта крошка передается в конвекционную сушилку, где остаточная влага удаляется под действием горячего воздуха. После такой сушки бутадиеновый каучук в большинстве случаев имеет содержание влаги от 0,1 до 0,8%. Затем необходима стадия охлаждения, осуществляемая путем прохождения холодного воздуха через каучуковую крошку, чтобы охладить крошку бутилового каучука до максимальной температуры получения кип 60°C. Затем крошка формуется с получением кип под действием гидравлических прессов, и эти кипы упаковываются в коробки или ящики для перевозки.

Вышеупомянутый процесс сушки бутадиеновых каучуков является сложным и требует крупноразмерного оборудования.

Многие другие специальные способы были разработаны с целью удаления воды и летучих органических растворителей из полимеров. Дегазация в экструдере в вакууме, с использованием или без использования растворителей, образующих азеотропы, получила признание при практических применениях в качестве наиболее предпочтительной технологии, тем не менее, энергетические требования таких способов из известного уровня техники являются достаточно высокими.

Патент США US 3117953 А1 раскрывает приспособление и способ для очистки полиэтилена высокого давления. В то же время, замена раствором синтетического каучука для полиэтилена в патенте США US 3117953 А1 привела бы к крошке, формирующейся до попадания в экструдер, что совсем нежелательно.

Немецкий патент DE 19537113 раскрывает способ и приспособление для полимерных смол, в частности, поликарбонатных смол, с использованием отпарной колонны, декантатора и экструдера. Тем не менее, введение пара давало бы в результате нежелательно высокое содержание остаточной воды или очень высокое потребление энергии.

Патент США US 4055001 раскрывает способ получения полимеров, таких как бутиловый каучук, имеющих содержание воды менее чем 0,1% масс, путем использования во время процесса сушки ультразвуковых волноводов. Однако очень высокое напряжение сдвига, сопряженное с использованием ультразвука, является недопустимым для таких полимеров как галобутиловые каучуки.

Европейский патент ЕР 0102122 раскрывает способ для извлечения полимера из раствора, в частности, для извлечения полиэтилена, с использованием частично заполненного экструдера. Однако европейский патент ЕР 0102122 умалчивает об удалении остаточной воды.

Патент США US 2001/056176 А1 раскрывает одностадийный способ извлечения полимера, а точнее говоря, пример концентрирования растворов каучука. При этом раствор каучука нагревается с паром, чтобы удалить имеющиеся растворители в одну стадию путем дегазации в вакууме с получением белой крошки. При этом в патенте США US 2001/056176 А1 требуется большой объемный расход пара, чтобы удалить летучие компоненты при низком давлении пара, а результатом является включение в крошку дополнительной воды, которая впоследствии должна была бы удаляться.

Патент США US 5283021 А1 раскрывает двухстадийный способ удаления растворителя из раствора эластомерного полимера. При этом раствор полимера нагревается непосредственно при помощи нагревающейся жидкой среды и распыляется в вакууме. В процессе распыления растворитель испаряется, при этом формируя крошку, которая затем подается в экструдер для дальнейшей дегазации. Тем не менее, образование крошки на этой стадии нежелательно.

Европейский патент EР 1127609 А2 раскрывает способ обработки продукта по меньшей мере в одном смесителе-пластикаторе. Европейский патент EР 1127609 А2 использует энергию, сообщенную частично через стенку самого смесителя-пластикатора, чтобы испарить растворитель из растворов, содержащих эластомеры и термопластики. По этой причине требуется смеситель-пластикатор с большой площадью поверхности, что является большими капитальными затратами. Другая часть энергии сообщается посредством вращающегося вала смесителя-пластикатора в виде механической энергии. Механическая энергия является более дорогостоящей и, следовательно, менее выгодной с точки зрения окружающей среды, при сравнении с нагреванием паром. Смесители-пластикаторы, использованные в европейском патенте EР 1127609 А2, требуют большого объема обслуживания и очистки. Более того, подведение механической энергии посредством смесителя-пластикатора сильно зависит от вязкости продукта, что снижает универсальность применения способа.

Европейский патент EP 1165302 А1 раскрывает устройство и метод дегазации пластических материалов. Приспособление в европейском патенте EP 1165302 A1 представляет собой экструдер с задним вентиляционным отверстием и несколькими вентиляционными секциями, работающими в условиях вакуума. Вакуум необходим, чтобы достичь низкой остаточной концентрации летучих соединений. Европейский патент EP 1165302 A1 раскрывает, что может применяться вымывающий агент, чтобы дополнительно улучшить эффективность дегазации. Пластический материал, использованный в европейской заявке EP 1165302 А1 - термопластичный поликарбонат, в конце процесса дегазации остается текучим расплавом. Тем не менее, раствор синтетического каучука, обработанный в соответствии с европейским патентом EP 1165302 А1, в конце стадии дегазации превращался бы в крошку и не мог бы обрабатываться далее.

В издании «Process Machinery», Parts I and II, March and April 2000; автор: C.G. Hagberg раскрывается непосредственное быстрое испарение растворов каучука с использованием резервуара для мгновенного вскипания и экструдера. Однако этот источник умалчивает о содержаниях летучих соединений в конечном продукте.

Японский патент JP 61120803 описывает удаление растворителя путем использования экструдера, имеющего вентиляционное устройство, для получения каучукового концентрата на основе смеси раствора каучука, содержащего диспергированные наполнители.

Следовательно, на основании изложенного выше предметом настоящего изобретения являлось предоставить непрерывный, энергосберегающий, экологически и экономически благоприятный способ удаления летучих соединений из жидкости, содержащей по меньшей мере один полимер, предпочтительно по меньшей мере один синтетический каучук, с получением полимерного продукта, который в основном не содержит летучих соединений.

Эта задача решается с помощью способа удаления летучих соединений из жидкости (F), содержащей по меньшей мере один нелетучий полимер и по меньшей мере одно летучее соединение, который включает по меньшей мере следующие стадии:

a) обработки жидкости (F) по меньшей мере в одной концентрирующей установке, включающей по меньшей мере нагреватель, сосуд для дегазации (4) и испарительный трубопровод, при этом жидкость (F) нагревается, нагретая жидкость (G) подается в сосуд для дегазации, где часть летучих соединений удаляется через испарительный трубопровод с получением концентрированной жидкости (Н),

b) повторного нагревания концентрированной жидкости (Н) из стадии а) по меньшей мере в одной установке для повторного нагревания с получением повторно нагретой концентрированной жидкости (L);

c) подачи повторно нагретой концентрированной жидкости (L) из стадии b) по меньшей мере в один экструдерный узел, включающий по меньшей мере секцию дегазации экструдера, включающую по меньшей мере транспортирующую секцию,

вентиляционное отверстие с одним или более испарительными трубопроводами,

накопительную секцию и выпускную секцию, при этом летучие соединения удаляются через вентиляционные отверстия и испарительные трубопроводы;

при этом повторно нагретая концентрированная жидкость (L) при входе в секцию дегазации экструдера является свободнотекучей, а продукт (Р), полученный в выпускной секции, в основном не содержит летучих соединений.

Предпочтительно этот способ мог бы включать дополнительные стадии, указанные ниже:

d) подачи повторно нагретой концентрированной жидкости (Н или L) из стадии а) или b) по меньшей мере в один смесительно-пластицирующий узел, включающий по меньшей мере секцию дегазации, вентиляционное отверстие с одним или более испарительными трубопроводами и выпускную секцию, при этом летучие соединения удаляются через вентиляционные отверстия и испарительные трубопроводы с получением высоковязкой жидкости (N или Р);

e) подачи высоковязкой жидкости (N) из стадии d) по меньшей мере в один экструдерный узел, включающий по меньшей мере секцию дегазации экструдера, включающую по меньшей мере транспортирующую секцию, вентиляционное отверстие с одним или более испарительными трубопроводами, накопительную секцию и выпускную секцию, при этом летучие соединения удаляются через вентиляционные отверстия и испарительные трубопроводы;

f) подачи высоковязкой жидкости (М) из стадии с) по меньшей мере в один смесительно-пластицирующий узел, включающий по меньшей мере секцию дегазации, вентиляционное отверстие с одним или более испарительными трубопроводами и выпускную секцию, при этом летучие соединения удаляются через вентиляционные отверстия и испарительные трубопроводы;

при этом повторно нагретая концентрированная жидкость (L) при входе в секцию дегазации экструдера является свободнотекучей, а продукт (Р), полученный в выпускной секции, в основном не содержит летучих соединений, чтобы сформировать высоковязкую жидкость.

Подчеркивается, что объем изобретения также включает в себя любые желаемые комбинации диапазонов и областей предпочтения, указанных для каждого признака.

В контексте данного изобретения термин «свободнотекучий» означает вязкость в диапазоне от 500 до 50000000 мПа·с, предпочтительно от 5000 до 30000000 мПа·с и наиболее предпочтительно от 10000 мПа·с до 300000 мПа·с.

В случае если не указано иное, величины вязкости жидкостей относятся к вязкости при нулевом сдвиге, экстраполированной от измерений при данной температуре с использованием вискозиметра Haake Rheostress RS 150 или ротационного реометра типа «конус-пластина» для сильно вязких образцов.

В контексте данного изобретения термин «в основном не содержащий летучих соединений» означает общую концентрацию летучих соединений меньше чем 1% масс., предпочтительно меньше чем 0,5% масс., в расчете на массу нелетучего полимера.

В частности, термин «в основном не содержащий летучих соединений» означает «в основном не содержащий воду и в основном не содержащий летучих органических соединений».

Считают, что нелетучие полимеры в основном не содержат воду, если остаточная концентрация воды меньше чем 0,5% масс., предпочтительно меньше чем 0,25% масс., более предпочтительно меньше чем 0,1% масс., и в высшей степени предпочтительно меньше чем 0,075% масс. в пересчете на массу полимера.

В контексте данного изобретения термин «летучие органические соединения» означает органические соединения, имеющие температуру кипения ниже 250°C при нормальном давлении.

Нелетучие полимеры считаются в основном не содержащими летучих органических соединений, если остаточная концентрация указанных летучих органических соединений меньше чем 0,75% масс., предпочтительно меньше чем 0,25% масс. и наиболее предпочтительно меньше чем 0,1% масс., в пересчете на массу полимера. Указанные летучие органические соединения обычно представляют собой растворители, использованные при полимеризации или последующих технологических стадиях, таких как стадия галогенирования, и включают углеводороды, такие как гексаны и пентаны.

Предпочтительные нелетучие полимеры представляют собой продукты на основе синтетического каучука.

В контексте этого изобретения термин продукты на основе синтетического каучука включает бутиловые каучуки и галогенированные бутиловые каучуки, полиизобутилен, этиленпропилендиеновые каучуки М-класса (ЭПДМ), нитрилбутадиеновые каучуки (НБК) и стиролбутадиеновые каучуки (СБК), а также бутадиеновые каучуки. Предпочтительными продуктами на основе синтетического каучука являются стиролбутадиеновые каучуки и бутадиеновые каучуки, такие как бутадиеновый каучук, полученный с литиевым катализатором, бутадиеновый каучук, полученный с никелевым катализатором, бутадиеновый каучук, полученный с титановым катализатором, бутадиеновый каучук, полученный с кобальтовым катализатором, и бутадиеновый каучук, полученный с неодимовым катализатором, при этом бутадиеновый каучук, полученный с неодимовым катализатором, является даже более предпочтительным.

Среднемассовая молекулярная масса молекул стиролбутадиенового каучука и молекул бутадиенового каучука Mw обычно находится между 50000 и 1000000 г/моль, предпочтительно между 150000 и 400000 г/моль.

Предмет изобретения будет описываться более подробно с помощью схематических чертежей, на которых:

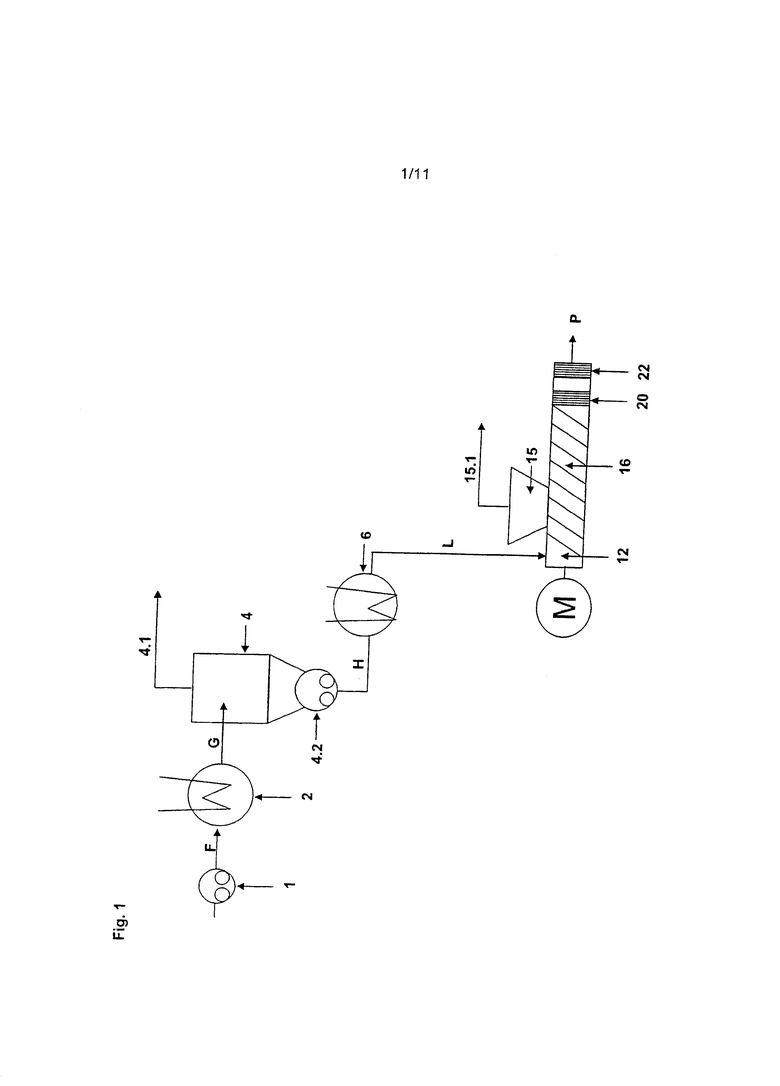

ФИГ.1 показывает одноступенчатую концентрирующую установку, установку для повторного нагревания и экструдерный узел, имеющий одну секцию дегазации экструдера, одну накопительную секцию и одну выпускную секцию.

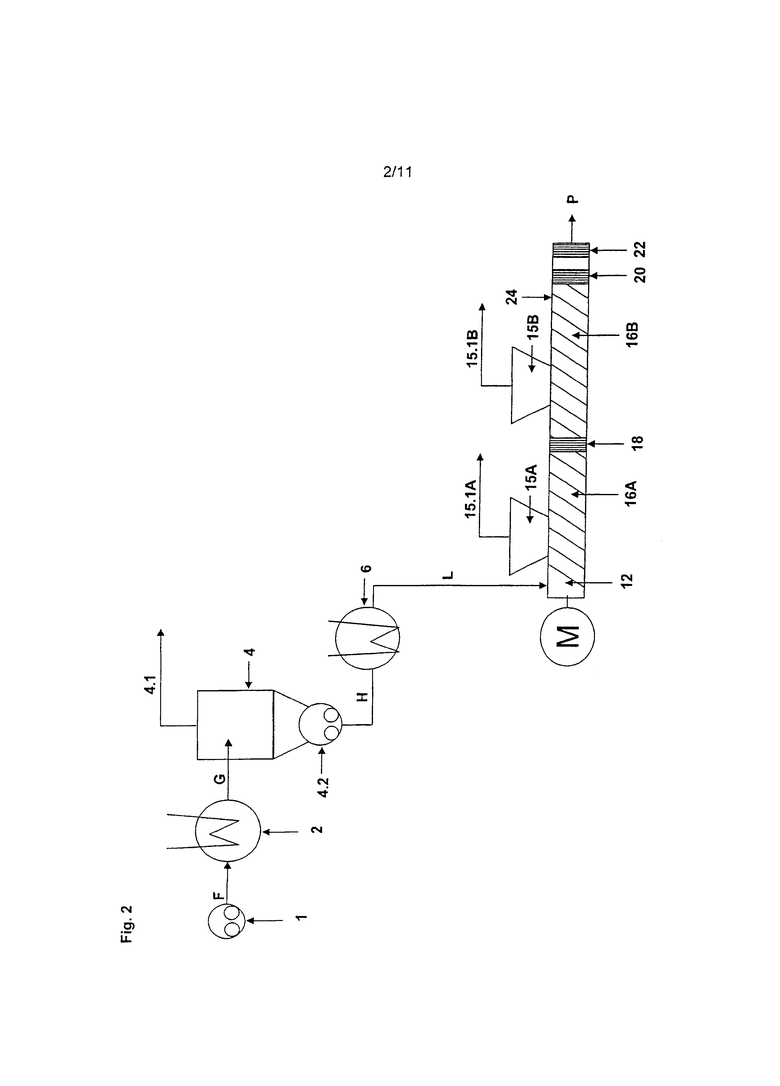

ФИГ.2 показывает одноступенчатую концентрирующую установку, установку для повторного нагревания и экструдерный узел, имеющий две секции дегазации экструдера, две накопительные секции и одну выпускную секцию.

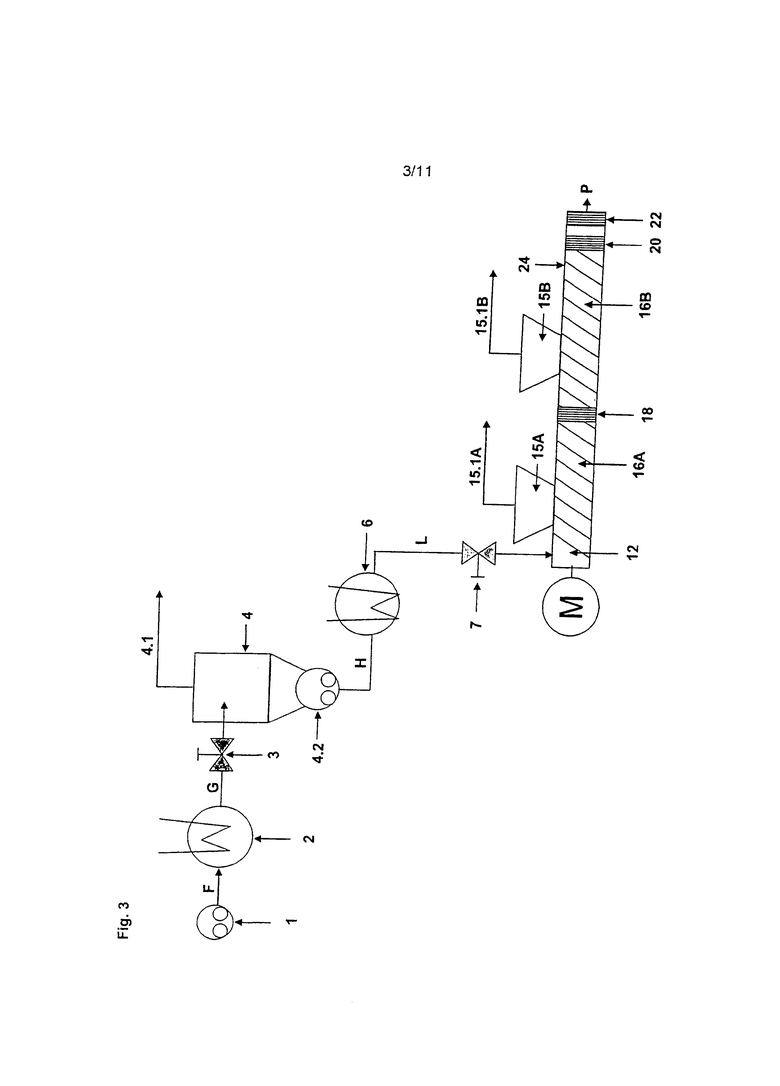

ФИГ.3 показывает одноступенчатую концентрирующую установку, имеющую клапан сброса давления, установку для повторного нагревания, и экструдерный узел, имеющий клапан сброса давления, а кроме того, имеющий две секции дегазации экструдера, две накопительные секции, боковое загрузочное устройство и выпускную секцию.

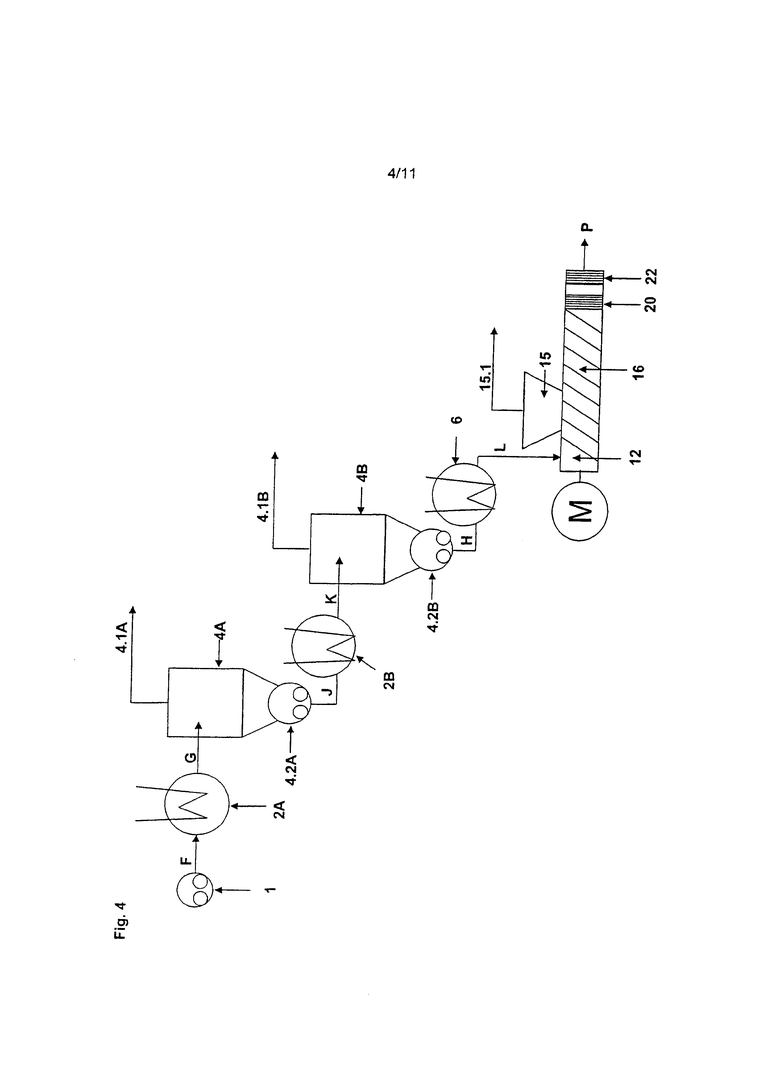

ФИГ.4 показывает двухступенчатую концентрирующую установку, установку для повторного нагревания и экструдерный узел, имеющий одну секцию дегазации экструдера, одну накопительную секцию и одну выпускную секцию.

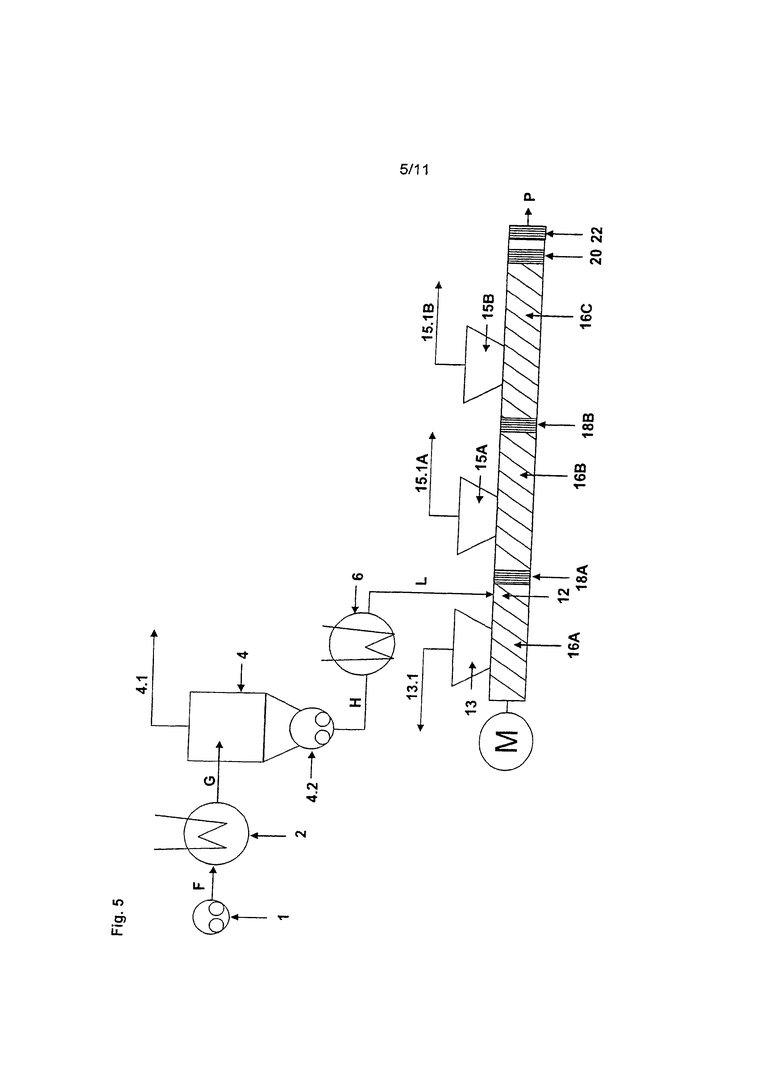

ФИГ.5 показывает одноступенчатую концентрирующую установку, установку для повторного нагревания и экструдерный узел, имеющий три секции дегазации экструдера, три накопительные секции и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

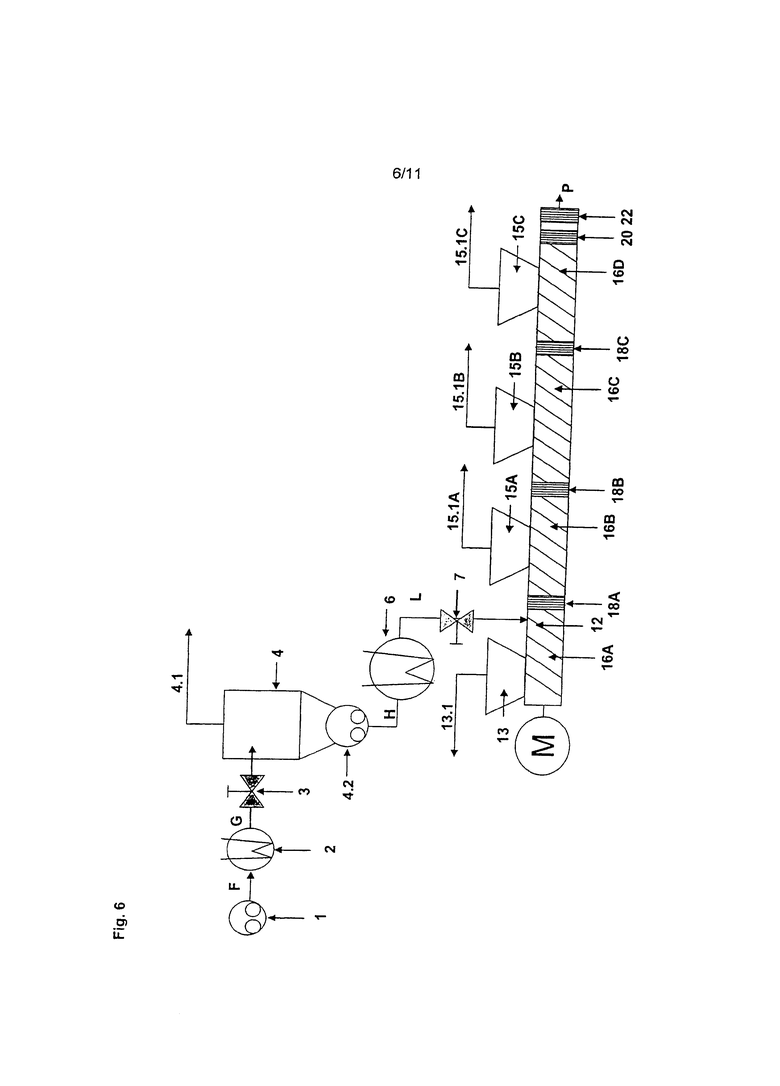

ФИГ.6 показывает одноступенчатую концентрирующую установку, имеющую устройство регулирования давления, установку для повторного нагревания, и экструдерный узел, имеющий устройство регулирования давления, четыре секции дегазации экструдера, четыре накопительные секции и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

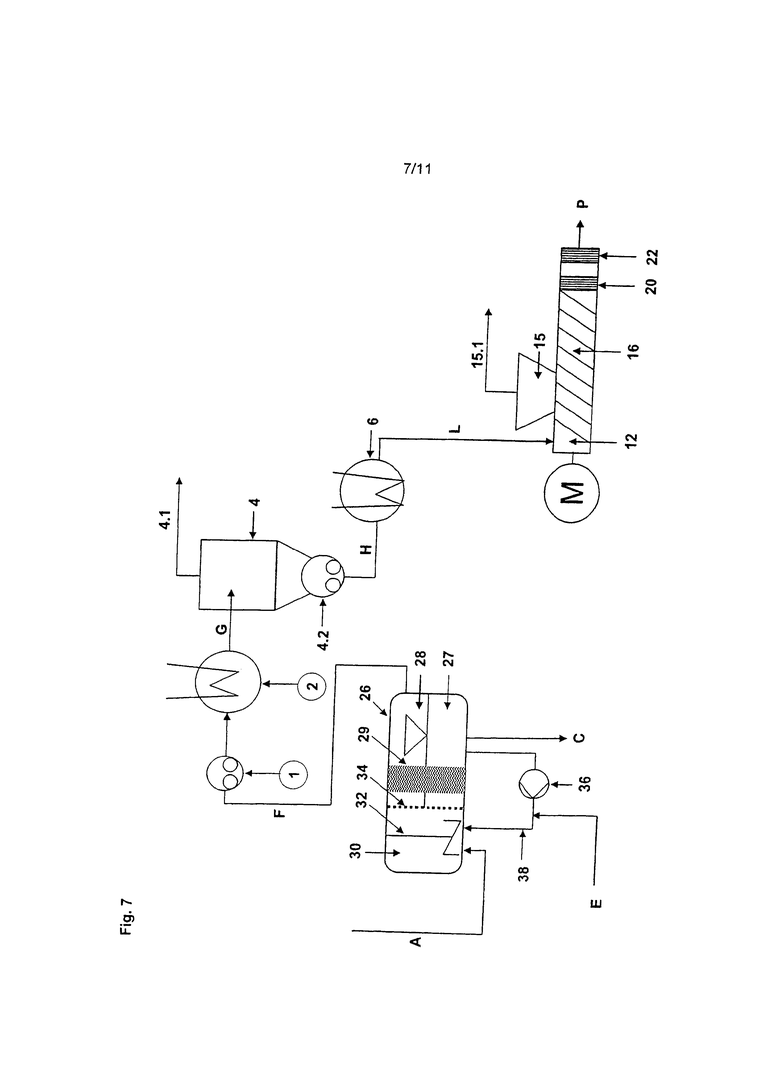

ФИГ.7 показывает одноступенчатую установку для предварительной промывки, одноступенчатую концентрирующую установку, установку для повторного нагревания и экструдерный узел, имеющий одну секцию дегазации экструдера, одну накопительную секцию и одну выпускную секцию.

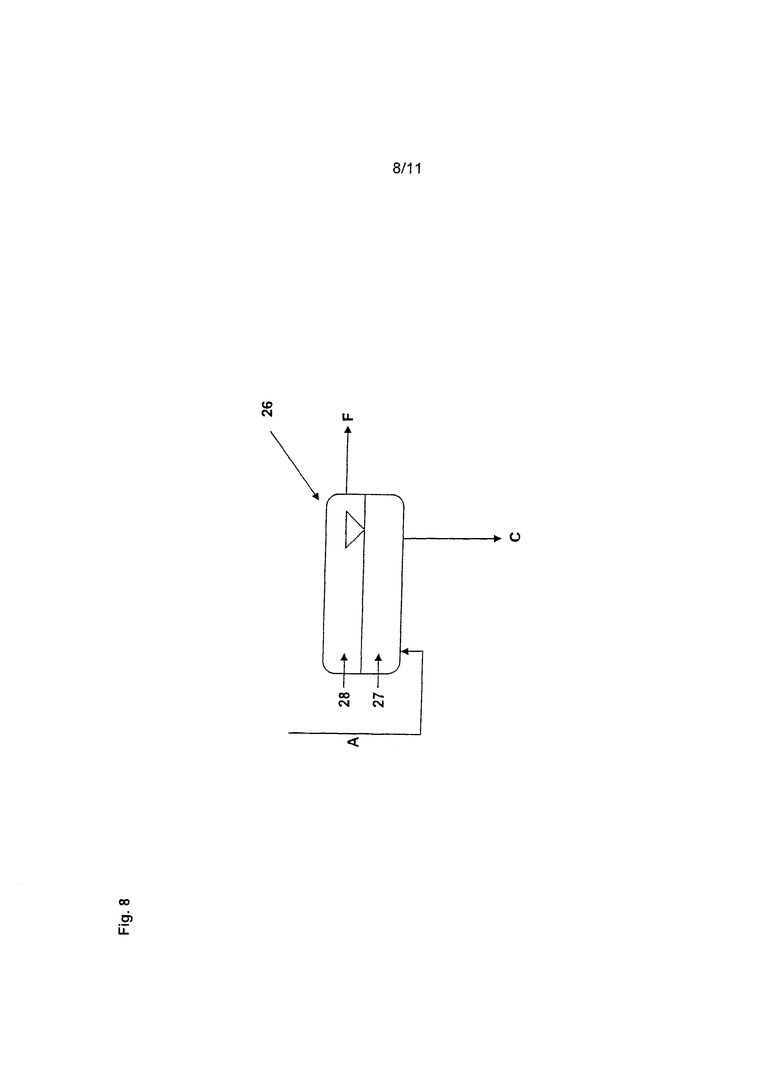

ФИГ.8 показывает основную установку для предварительной промывки.

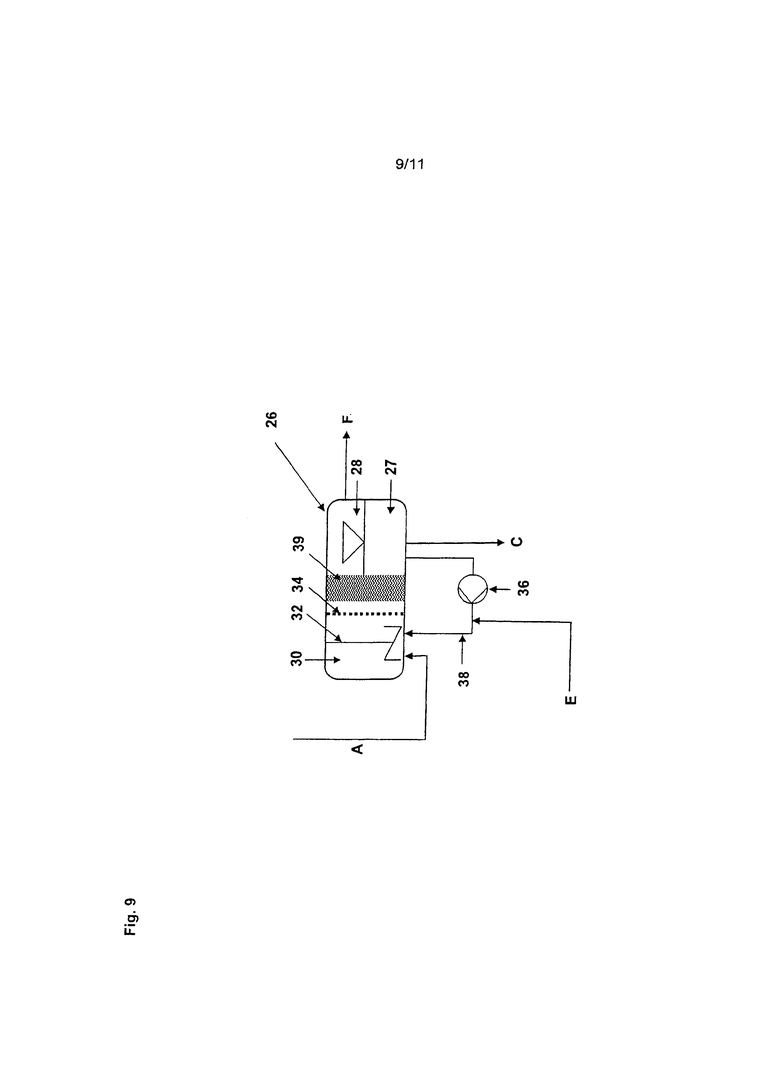

ФИГ.9 показывает установку для предварительной промывки, включающую устройство для коагуляции.

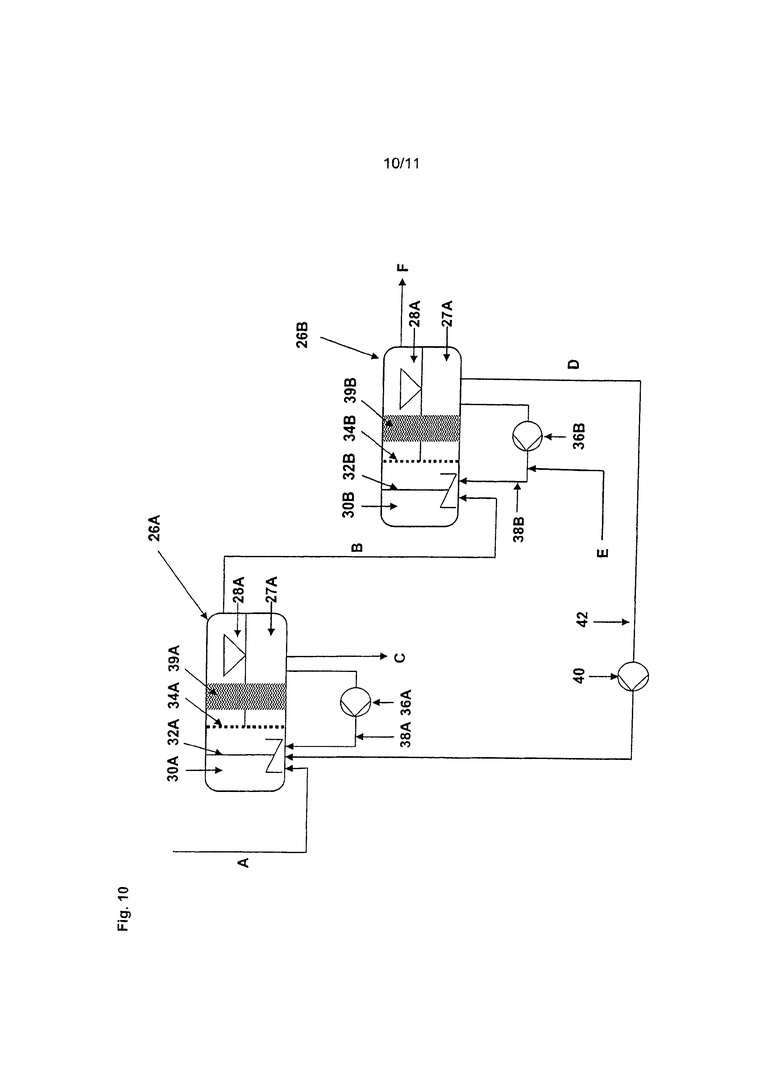

ФИГ.10 показывает двухступенчатую установку для предварительной промывки.

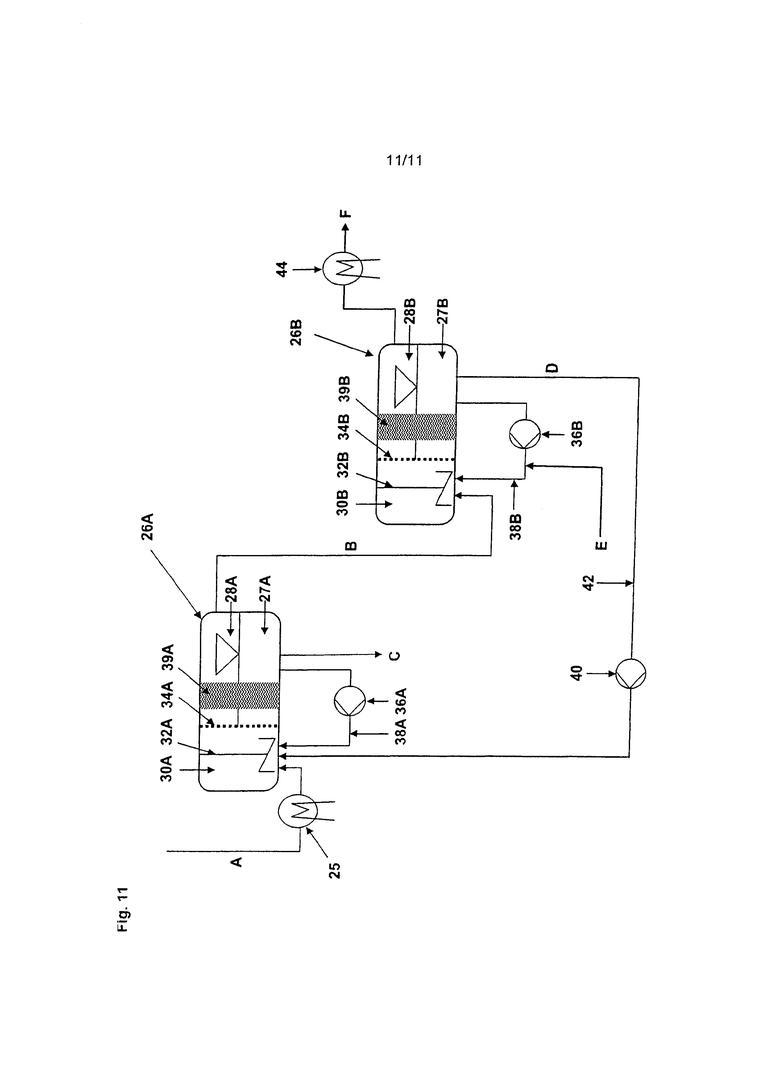

ФИГ.11 показывает двухступенчатую установку для предварительной промывки, имеющую дополнительные нагреватели.

Основной и приводимый в качестве примера вариант исполнения стадии способа показан на Фиг.1. На стадии а) жидкость F, содержащая по крайней мере один нелетучий полимер и по меньшей мере одно летучее соединение, посредством насоса 1 передается в нагреватель 2, где эта жидкость F нагревается.

Жидкость F, также называемая клеем (связующим), содержит, например, от 3 до 50% масс, нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно бутадиенового каучука, и от 60 до 97% масс, летучих соединений, в частности, растворителя или растворителя и воды, при этом вышеупомянутые компоненты составляют в сумме от 90 до 100, предпочтительно от 95 до 100% масс, общей массы жидкости F.

Растворитель предпочтительно выбирается из группы, состоящей из линейных или разветвленных алканов, имеющих от 3 до 10 атомов С, предпочтительно от 3 до 7 атомов С.Более предпочтительными растворителями являются изобутен, н-пентан, изопентан, н-гексан, циклогексан, изогексан, метилциклопентан, метилциклогексан и н-гептан, а также смеси, содержащие или состоящие из этих алканов.

В предпочтительном варианте исполнения изобретения жидкость F содержит от 3 до 40% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно бутадиенового каучука, от 60 до 95% масс. летучих органических соединений, в частности, растворителя, и от 0,5 до 20% масс. воды, при этом упомянутые выше компоненты составляют в сумме от 95 до 100% масс. общей массы жидкости F.

Жидкость F обычно получается из процессов полимеризации или последующих технологических стадий. Жидкости F, содержащие воду, обычно получаются после процессов отгонки с паром, следующих за полимеризацией.

Жидкость F, поступающая в нагреватель, обычно и предпочтительно имеет температуру от 10°C до 100°C, предпочтительно от 30°C до 80°C. Вязкость жидкости F находится, например, в интервале от 100 мПа·с до 90000 мПа·с, предпочтительно в интервале от 500 мПа·с до 60000 мПа·с.

Нагревателем может быть любое устройство, которое способно увеличивать температуру жидкости F. В предпочтительном варианте исполнения нагреватель 2 представляет собой теплообменник. Нагревающая среда выбирается из группы, состоящей из пара, топочного мазута или перегретой воды. Этот теплообменник является, например, теплообменником кожухотрубчатого типа, где жидкость F находится внутри трубок, а нагревающая среда находится в межтрубном пространстве. Чтобы усиливать передачу тепла, могут применяться специальные вставки в трубках. Также может использоваться другой тип теплообменника, в котором жидкость F находится с наружной стороны трубок теплообменника. Преимуществом упомянутых выше типов теплообменников является предотвращение неравномерного распределения и простое обслуживание, а также хорошая передача тепла. Указанные теплообменники являются хорошо известными и коммерчески доступными. В менее предпочтительном варианте исполнения также могут применяться теплообменники пластинчатого типа.

После нагревания получается нагретая жидкость G. Нагретая жидкость G имеет более высокую температуру, чем жидкость F, предпочтительно температуру от 100 до 200°C, более предпочтительно от 110°C до 190°C и даже более предпочтительно от 120°C до 175°C. Эта нагретая жидкость G затем передается далее в сосуд для дегазации 4. В сосуде для дегазации летучие компоненты по меньшей мере частично испаряются. Эти пары отделяются и удаляются из нагретой жидкости G посредством вакуумной линии 4.1. Давление в сосуде для дегазации 4 находится, например, в интервале от 100 до 4000 гПа, предпочтительно в интервале от 200 до 2000 гПа и более предпочтительно в интервале от 230 до 1100 гПа.

Пары, удаленные через вакуумную линию 4.1, предпочтительно конденсируются и возвращаются в цикл процесса получения жидкости F. После дегазации и разделения получается концентрированная жидкость Н, которая удаляется из сосуда для дегазации 4 посредством насоса 4.2.

В предпочтительном варианте исполнения изобретения сосуд для дегазации выполнен в форме циклонного сепаратора, чтобы дополнительно способствовать отделению паров от нагретой жидкости G. В другом предпочтительном варианте исполнения изобретения этот сосуд для дегазации 4 имеет дно конической или по меньшей мере торосферической формы, чтобы позволять сосуду опустошаться полностью или практически полностью.

Насос 4.2 предпочтительно непосредственно соединен с выпускным отверстием сосуда для дегазации 4. В основном соединительная деталь между насосом и сосудом предпочтительно является насколько возможно короткой.

По причине высокой вязкости концентрированной жидкости Н на этой стадии входное отверстие насоса предпочтительно выполнено с большим впуском, таким образом снижая скачок давления у входного отверстия.

Насос 4.2 может выбираться из группы, состоящей из насосов объемного типа, шестеренчатых насосов, поршневых насосов, мембранных насосов, винтовых насосов, насосов экструдерного типа, таких как одношнековые или двухшнековые экструдеры с противоположно вращающимися или однонаправленно вращающимися шнеками, или насосов типа смесителей-пластикаторов. Насосы объемного типа и шестеренчатые насосы являются предпочтительными, шестеренчатые насосы являются даже более предпочтительными.

В другом предпочтительном варианте исполнения насос 4.2 включает комбинацию экструдера или смесителя-пластикатора и шестеренчатого насоса, при этом шестеренчатый насос питается из экструдера или смесителя-пластикатора.

Количество летучих соединений, которое удаляется на этой стадии а), зависит, например, от температуры жидкости G и давления в сосуде для дегазации 4. В предпочтительном варианте исполнения изобретения температура жидкости G и давление в сосуде для дегазации 4 выбираются так, что концентрированная жидкость Н все еще является свободнотекучей, как определено выше, и содержит, например, от 10 до 60, предпочтительно от 20 до 60% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно бутадиенового каучука, и примерно от 40 приблизительно до 90, предпочтительно от 40 до 80% масс. летучих веществ, при этом вышеупомянутые компоненты - нелетучий полимер, летучее органическое соединение и вода в сумме составляют от 90 до 100% масс., предпочтительно от 95 до 100% масс. от общей массы жидкости Н.

В предпочтительном варианте исполнения, и в случае, когда исходное сырье - жидкость F содержит воду, жидкость Н включает, к примеру, от 10 до 60, предпочтительно от 20 до 60% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно бутадиенового каучука, примерно от 25 приблизительно до 90, предпочтительно от 25 до 75% масс. летучих органических соединений, в частности, растворителя, и примерно от 0,5 приблизительно до 15% масс. воды, при этом вышеупомянутые компоненты - нелетучий полимер, летучее органическое соединение и вода в сумме составляют от 90 до 100% масс., предпочтительно от 95 до 100% масс. от общей массы жидкости Н.

Температура концентрированной жидкости Н ниже, чем температура нагретой жидкости G и находится, например, в интервале от 15 до 100°C, предпочтительно в интервале от 30 до 100°C. Концентрированная жидкость Н все еще является свободнотекучей, как определено выше.

На стадии b) концентрированная жидкость Н, полученная на стадии а), затем пропускается через установку для повторного нагревания 6, чтобы получить повторно нагретую концентрированную жидкость L. В предпочтительном варианте исполнения эта установка для повторного нагревания включает теплообменник, при этом применяются те же самые пояснения, включая предпочтения, касающиеся нагревательных сред и типов теплообменников, как описано выше для теплообменника 2.

Температура повторно нагретой концентрированной жидкости L выше, чем температура концентрированной жидкости L и находится, например, в интервале от 50°C до 200°C, предпочтительно в интервале от 90°C до 180°C. Повторно нагретая концентрированная жидкость L все еще является свободнотекучей, как определено выше.

На стадии с) повторно нагретая концентрированная жидкость L, полученная на стадии b), передается в экструдерный узел и подается в транспортирующую секцию 16 секции дегазации экструдера в загрузочном отверстии 12.

Подходящие типы экструдеров включают одношнековые и многошнековые экструдеры, имеющие любое число цилиндрических частей и типы червячных элементов, и другие одновальные или многовальные смесители-пластикаторы. Возможными вариантами исполнения многошнековых экструдеров являются двухшнековые экструдеры, кольцевые экструдеры или планетарные вальцовые экструдеры, при этом предпочтительными являются двухшнековые экструдеры, многовальные транспортирующие смесители-пластикаторы и кольцевые экструдеры.

Одношнековые экструдеры включают те, что имеют шнек, осциллирующий вдоль продольной оси. Двухшнековые экструдеры представляют собой, например, взаимозацепляющиеся с противоположно вращающимися шнеками, работающие без зацепления с противоположно вращающимися шнеками, взаимозацепляющиеся с однонаправленно вращающимися шнеками и работающие без зацепления с однонаправленно вращающимися шнеками двухшнековые экструдеры, причем взаимозацепляющиеся с однонаправленно вращающимися шнеками двухшнековые экструдеры являются предпочтительными.

В одном варианте исполнения изобретения экструдеры могут или нагреваться через цилиндрические части до температур до 300°C или охлаждаться.

В предпочтительном варианте исполнения экструдер имеет устройства, чтобы производить операции с отдельными зонами независимо друг от друга при разных температурах, так что эти зоны могут или нагреваться, быть ненагретыми или охлаждаться. В другом предпочтительном варианте исполнения экструдер для каждой транспортирующей секции имеет по меньшей мере одну отдельную зону, в которой можно производить операции независимо при различных температурах.

Предпочтительные материалы экструдера должны быть коррозионностойкими и в основном должны предохранять повторно нагретую концентрированную жидкость L и продукт Р от загрязнения металлами или ионами металлов. Предпочтительные материалы экструдера включают азотированную сталь, сталь, полученную дуплекс-процессом, нержавеющую сталь, сплавы на никелевой основе, композиционные материалы, такие как металлокерамика, материалы, полученные горячим изостатическим прессованием, жесткие износоустойчивые материалы, такие как стеллит, металлы с нанесенным покрытием, с покрытиями, изготовленными, например, из керамики, нитрида титана, нитрида хрома и алмазоподобного углерода (DLC).

Транспортирующая секция 16 выходит к вентиляционному отверстию 15. В транспортирующей секции 16 часть растворителя испаряется и отделяется от повторно нагретой концентрированной жидкости L. Эти пары удаляются через вентиляционное отверстие 15 посредством испарительного трубопровода 15.1.

Поскольку испаряющиеся летучие соединения имеют тенденцию уносить с потоком повторно нагретую концентрированную жидкость L или продукт Р в направлении вентиляционных отверстий, в предпочтительном варианте исполнения изобретения эти вентиляционные отверстия 15 выполнены так, чтобы предохранять материал, особенно повторно нагретую концентрированную жидкость L или продукт Р от выхода наружу из этих вентиляционных отверстий.

Подходящими устройствами для достижения этой цели являются уплотняющие шнеки, которые установлены на вентиляционных отверстиях и передают любой материал обратно в экструдер, или валики, или ленты, которые используются на внутренней части вентиляционных отверстий, чтобы заталкивать отложившийся материал обратно в экструдер. В качестве альтернативы или предпочтительно в дополнение к упомянутым выше могут применяться покрытия вентиляционных отверстий, которые снижают или предотвращают прилипание материала к поверхности. Подходящие покрытия включают DLC, этилентетрафторэтилен (ЭТФЭ), политетрафторэтилен (ПТФЭ) и никелевые сплавы.

Давление в вентиляционном отверстии 15 составляет, например, величину между 1 и 2000 гПа, предпочтительно между 5 и 900 гПа.

Испарительный трубопровод 15.1 может быть, а предпочтительно является соединенным с конденсирующей системой.

Как правило, назначением конденсирующей системы является собирать летучие соединения, удаленные с помощью вентиляционных отверстий через испарительные трубопроводы, и обычно она включает конденсатор и вакуумный насос. Чтобы осуществлять улавливание летучих соединений, могут использоваться любые конденсирующие системы, известные в технологии.

Как правило, предпочтительным является повторно возвращать эти конденсированные летучие соединения, при желании после проведения разделения фаз, чтобы отделить летучие органические соединения от воды, в процесс получения жидкости F.

Транспортирующая секция 16 оканчивается накопительной секцией 20. Целью накопления является обеспечивать определенный уровень давления в вентиляционном отверстии 15 и сообщать механическую энергию материалу, чтобы способствовать испарению летучих соединений. Накопительная секция 20 может иметь любые устройства, которые дают возможность накопления материала. Она может быть выполнена так, чтобы включать, например, смесительные пластицирующие или суживающие элементы, диски с выступающими элементами или пластины с фильерами.

Примерами суживающих элементов являются конические или цилиндрические направляющие для потока или другие суживающие средства.

Применение смесительных пластицирующих элементов, дисков с выступающими элементами или пластин с фильерами внутри накопительной секции является предпочтительным, смесительные пластицирующие элементы являются даже более предпочтительными. Примеры смесительных пластицирующих элементов включают пластицирующие блоки, которые могут быть выполнены как двух- или трехзаходные смесительные транспортирующие блоки прямого, обратного или нейтрального хода; однозаходные или двухзаходные шнековые смесительные элементы с канавками, однозаходные шестеренчатые смесительные элементы, диски с выступами и одно-, двух- или трехлопастные эксцентриковые диски. Эти смесительные пластицирующие элементы могут быть смонтированы в любую комбинацию на червячных валах экструдера, особенно двухшнекового с противоположно вращающимися шнеками или с однонаправленно вращающимися шнеками червячного экструдера.

Обычная накопительная секция включает от 2 до 10 смесительных пластицирующих блоков, зачастую оканчивающихся смесительным перемещающим элементом обратного хода. Для введения в смесь вымывающего агента могут применяться элементы зубчатого типа или червячные элементы с канавками.

Эксцентриковые диски предпочтительно применяются в последней секции экструдера, там где продукт Р является высоковязким и в основном не содержит летучих соединений.

Для планетарных вальцовых экстудеров предпочтительными являются смесительные пластицирующие элементы, такие как зубовидные вальцы или вальцы с канавками и зазорами.

Как правило, экструдерный узел может включать одну или больше транспортирующих секций и одну или больше накопительных секций, при этом их число ограничивается только конструкционными требованиями. Обычное число транспортирующих секций и накопительных секций составляет от 1 до 30, предпочтительно от 2 до 20 и более предпочтительно от 3 до 15.

Последняя накопительная секция 20 обычно выполнена так, чтобы образовывать пробку из продукта на выходе из экструдера, тем самым предотвращая проникновение окружающего воздуха в экструдер. В процессе прохождения от транспортирующей секции 16 и накопительной секции 20 к выпускной секции 22 повторно нагретая концентрированная жидкость L претерпевает переход от свободнотекучей повторно нагретой концентрированной жидкости L к продукту Р, который обычно имеет вид рассыпчатого материала.

Выпускная секция 22 обычно имеет устройства, чтобы позволять продукту выходить из экструдера и при желании, но также и предпочтительно, оборудование для технологической обработки продукта. Примеры подходящего оборудования для технологической обработки продукта включают комбинации пластин с фильерами и ножей; пластин с фильерами и устройств для подводного гранулирования; устройств для образования крошки, таких как червячные элементы с зубцами и отверстиями; турбулизаторов, которые могут быть изготовлены в виде цилиндров с отверстиями в них, в которых продукт вдавливается снаружи во внутреннюю часть цилиндра, и при этом вращающийся нож внутри цилиндра нарезает продукт на кусочки; неподвижные ножи, расположенные на последней пластине экструдера, при этом вращение шнека производит режущее действие, что предпочтительно применяется, когда работают с двухшнековыми с однонаправленно вращающимися шнеками, одношнековыми и планетарными вальцовыми экструдерами.

Чтобы уменьшить механическую и термическую нагрузку на продукт, в предпочтительном варианте исполнения изобретения оборудование для технологической обработки продукта комбинируется с охлаждающими устройствами.

Охлаждающие устройства включают любые устройства, которые позволяют отведение тепла от продукта. Примеры охлаждающих устройств включают пневматические конвейеры для крошки с конвекционным воздушным охлаждением, вибрационные конвейеры для крошки с конвекционным воздушным охлаждением, вибрационные конвейеры для крошки с охлаждающими контактными поверхностями, ленточный конвейер с конвекционным воздушным охлаждением, ленточный конвейер с охлаждаемыми лентами, распыление воды на горячую крошку после выхода из экструдера, и, как уже упоминалось, устройства для подводного гранулирования, при этом вода служит в качестве охладителя.

Затем продукт Р может обрабатываться далее для конечной упаковки и перевозки. Например, (гало)бутиловый каучук охлаждается до температуры 60°C или ниже, формуется с получением кип, к примеру, под действием гидравлического пресса, а затем упаковывается в коробки или ящики для перевозки.

Как правило, увеличение скорости подачи повторно нагретой концентрированной жидкости L в загрузочном отверстии 12 требует соответствующего увеличения скорости вращения шнека экструдера. Более того, эта скорость вращения шнека определяет время обработки жидкости L. Таким образом, скорость вращения шнека, скорость подачи и диаметр экструдера обычно являются взаимосвязанными. Обычно экструдер эксплуатируется таким образом, что безразмерный показатель пропускной способности V/n·d3, в котором V обозначает объемную скорость потока, n скорость вращения шнека, выраженную в оборотах в минуту, a d - эффективный диаметр экструдера, подбирается примерно от 0,01 приблизительно до 0,2, предпочтительно примерно от 0,015 приблизительно до 0,1. Максимальная и минимальная скорости подачи и скорости вращения шнека экструдера определяются, например, размером экструдера, физическими характеристиками продукта на основе синтетического каучука, содержащегося в жидкости L, и заданными количествами остаточных летучих соединений. В то же время, еслв заданы эти характеристики, то рабочие параметры могут быть определены специалистом в данной области с помощью нескольких предварительных экспериментов.

В одном варианте исполнения изобретения экструдер эксплуатируется при скорости подачи от 5 до 25000, предпочтительно от 5 до 10000 килограмм в час.

Как правило, процессу дегазации в экструдере можно содействовать путем добавления вымывающего агента, который удаляется вместе с другими летучими соединениями. Даже если этот вымывающий агент может быть добавлен в любом месте экструдерного узла, предпочтительным является добавление в одной или более накопительных секциях. В более предпочтительном варианте исполнения вымывающий агент добавляется в одной или более накопительных секциях, за исключением последней (20).

Подходящими вымывающими агентами являются вещества, которые являются инертными по отношению к повторно нагретой концентрированной жидкости (L) и/или продукту (Р) и имеют давление паров больше чем 100 гПа при 100°C.

В контексте изобретения термин «инертный» означает, что этот вымывающий агент не реагирует или практически не реагирует с полимерами, содержащимися в повторно нагретой концентрированной жидкости (L) и/или продукте (Р). Подходящими вымывающими агентами являются азот, диоксид углерода, благородные газы, пропан, бутан, вода или смесь вышеупомянутых соединений. Количество вымывающего агента может составлять от 0,0001 до 10, предпочтительно от 0,001 до 5 и более предпочтительно от 0,1 до 2% масс., в пересчете на количество полимерного продукта, полученного в выпускной секции.

Изобретение, кроме того, касается использования устройства, подходящего, чтобы осуществлять способ согласно изобретению. Следовательно, изобретение также охватывает устройство, включающее по меньшей мере

- одну концентрирующую установку, включающую нагреватель (2) в сообщении с сосудом для дегазации (4), при этом нижняя часть этого сосуда для дегазации (4) находится в сообщении с насосом (4.2), а верхняя часть этого сосуда для дегазации (4) соединена по меньшей мере с одним испарительным трубопроводом (4.1),

- одну нагревательную установку (6) в сообщении с насосом (4.2) концентрирующей установки и загрузочным отверстием (12) экструдерного узла,

- один экструдерный узел, имеющий по меньшей мере одно загрузочное отверстие (12), одну секцию дегазации экструдера (16), одну накопительную секцию (20) и одну выпускную секцию (22), при этом секция дегазации экструдера (16) дополнительно имеет по меньшей мере одно вентиляционное отверстие (15), соединенное с испарительным трубопроводом (15.1).

В контексте данного изобретения термин «в сообщении» включает прямые или косвенные сообщения, при этом косвенные сообщения могут быть выполнены, например, посредством трубопроводов или трубок. Термин «в сообщении», кроме того, включает вариант того, что между этими установками или устройствами в сообщении расположены дополнительные установки или устройства.

Другой вариант исполнения изобретения показан на ФИГ.2. ФИГ.2 демонстрирует другую технологическую схему и подходящее устройство для осуществления способа согласно изобретению, включающее концентрирующую установку с насосом 1, нагревателем 2, сосудом для дегазации 4, испарительным трубопроводом 4.1 и насосом 4.2, установку повторного нагревания, включающую нагреватель 6, и экструдерный узел, содержащий две секции дегазации экструдера, имеющие две транспортирующие секции 16А и 16В, каждая из которых соединена с вентиляционным отверстием 15А и 15В и испарительным трубопроводом 15.1А и 15.1В, две накопительные секции 18 и 20, завершающие транспортирующие секции 16А и 16В, и выпускную секцию 22. В дополнение к этому, экструдерный узел еще включает боковое загрузочное устройство 24.

Как правило, экструдерный узел может включать одно или больше боковых загрузочных устройств, которые могут располагаться в любом месте экструдера, предпочтительно в непосредственной близости к загрузочному отверстию или выпускной секции 22. Боковые загрузочные устройства подходят для прибавления добавок к полимеру.

Примеры добавок, в частности, для продуктов на основе бутадиенового каучука, включают стабилизирующие агенты, акцепторы кислоты, такие как ЭСМ (эпоксидированное соевое масло), стеараты, такие как стеараты кальция, антиокислители, масла для наполнения и тому подобное. Примеры подходящих антиокислителей включают стерически затрудненные фенолы, такие как бутилгидрокситолуолы, и их производные, такие как Irganox 1010, 1076 и 1520, амины, меркаптобензимидазолы, определенные фосфиты и тому подобное.

В качестве альтернативы или в добавление к этому, добавки также могут быть добавлены уже к жидкости F, или, когда речь идет о том, что они жидкости, вместе с вымывающим агентом.

В предпочтительном варианте исполнения изобретения стадия а) повторяется по меньшей мере один раз, предпочтительно один или два раза. Преимуществом повторения стадии а) является то, что общий расход энергии, чтобы получить концентрированную жидкость Н, может быть значительно снижен благодаря более простой оптимизации технологических параметров для каждой концентрирующей установки. Повторение стадии а) предпочтительно осуществляется путем последовательного соединения соответствующего числа концентрирующих установок.

Пример этого варианта исполнения показан на ФИГ.4. ФИГ.4 демонстрирует другую технологическую схему и подходящее устройство для осуществления процесса, соответствующего изобретению, включая двухступенчатую концентрирующую установку с насосом 1, первую концентрирующую установку, включающую нагреватель 2А, сосуд для дегазации 4А, оснащенный испарительным трубопроводом 4.1А и насосом 4.2А, вторую концентрирующую установку, включающую нагреватель 2В, сосуд для дегазации 4В, оснащенный испарительным трубопроводом 4.1В и насосом 4.2В, установку для повторного нагревания, включающую нагреватель 6, и экструдерный узел, состоящий из двух секций дегазации экструдера, имеющих две транспортирующие секции 16A и 16В, каждая из которых соединена с вентиляционным отверстием 15А и 15В и испарительным трубопроводом 15.1А и 15.1В, две накопительные секции 18 и 20, являющиеся окончанием транспортирующих секций 16А и 16В, и выпускную секцию 22. Нагретая жидкость G подвергается первой стадии концентрирования, тем самым давая предконцентрированную жидкость J, которая затем повторно нагревается с помощью нагревателя 2В с получением повторно нагретой предконцентрированной жидкости К, которая затем подвергается второй стадии концентрирования, в результате чего получается концентрированная жидкость Н. Концентрированная жидкость Н затем обрабатывается далее, как описано выше.

В предпочтительном варианте исполнения изобретения концентрирующая установка, установка для повторного нагревания или экструдерный узел могут независимо друг от друга быть оснащены одним или более устройствами регулирования давления, которые дают возможность очень точной работы этих установок при заранее определенных условиях.

Устройства регулирования давления могут быть активного или пассивного типа, при этом устройства активного регулирования давления являются предпочтительными. Примеры устройств активного регулирования давления включают регулирующие клапаны, такие как клапан сброса давления, примеры устройств пассивного регулирования давления включают жиклеры и пластины с фильерами или диафрагмами. Подходящие клапаны могут быть выбраны из шаровых, поршневых, запорных или игольчатых клапанов.

В случае пассивного устройства регулирования давления предпочтительно рассчитать пропускное отверстие, чтобы осуществить определенный перепад давления. Этот расчет основан на вязкости жидкости в данной точке и пропускной способности. Любой специалист в данной области может осуществить этот расчет.

Активные устройства регулирования давления обычно контролируются посредством измерения давления выше этого устройства по ходу движения потока. Например, это давление измеряется и сравнивается с заданной величиной. Затем устройство контроля давления регулируется в соответствии с определенным отклонением.

В качестве альтернативы вместо абсолютного давления выше по потоку относительно устройства регулирования давления измеряется перепад давления между концами устройства. Положение клапана корректируется вручную, электрически, пневматически или гидравлически. Регулировка положения клапана, то есть, установление на заданную величину давления, может быть сделана, например, вручную или с применением любой автоматизированной системы управления процессом.

Другой вариант исполнения изобретения, имеющий дополнительные устройства регулирования давления, показан на Фиг.3, которая за исключением этих устройств регулирования давления очень похожа на Фиг.2. Давление нагретой жидкости G контролируется с помощью устройства регулирования давления 3, давление повторно нагретой концентрированной жидкости L, поступающей в экструдер, контролируется с помощью устройства регулирования давления 7.

В предпочтительном варианте исполнения изобретения повторно нагретая концентрированная жидкость (L) вводится в первую секцию дегазации экструдера экструдерного узла, при этом первая секция дегазации экструдера имеет одно или больше задних вентиляционных отверстий, в направлении против течения потока, каждое из которых соединено с испарительным трубопроводом.

Преимуществом задних вентиляционных отверстий является то, что летучие соединения, присутствующие в повторно нагретой концентрированной жидкости L, подвергаются мгновенному и быстрому испарению, таким образом обеспечивая по меньшей мере частичное разделение продукта на основе синтетического каучука и летучих соединений, причем пары выходят через эти задние вентиляционные отверстия в направлении против течения потока. Как правило, примерно от 50 приблизительно до 99% масс. летучих соединений, присутствующих в жидкости L, удаляются через эти вентиляционные отверстия, расположенные против хода движения потока

Пример этого варианта исполнения показан на ФИГ.5. ФИГ.5 демонстрирует другую технологическую схему и подходящее устройство для осуществления процесса, соответствующего изобретению, включающее одноступенчатую концентрирующую установку с насосом 1, концентрирующую установку, включающую нагреватель 2, сосуд для дегазации 4, оснащенный испарительным трубопроводом 4.1 и насосом 4.2, установку для повторного нагревания, включающую нагреватель 6, и экструдерный узел, состоящий из трех секций дегазации экструдера, при этом загрузочное отверстие 12 расположено в первой секции дегазации экструдера, имеющей транспортирующую секцию 16А, заднее вентиляционное отверстие 13, соединенное с испарительным трубопроводом 13.1, в направлении против хода движения потока, и при этом экструдерный узел дополнительно включает две секции дегазации экструдера в направлении по ходу движения потока, каждая из которых имеет транспортирующую секцию 16В и 16С, вентиляционное отверстие 15А и 15В, при этом каждое из вентиляционных отверстий 15А и 15В соединено с испарительным трубопроводом 15.1А и 15.1В, и при этом каждая из транспортирующих секций 16А, 16В и 16С заканчивается накопительной секцией 18А, 18В и 20, и при этом экструдерный узел дополнительно включает выпускную секцию 22. Как правило, потоки обрабатываются, как описано выше, с той разницей, что большие количества жидких соединений, присутствующих в повторно нагретой концентрированной жидкости L, уже удаляются через вентиляционное отверстие 13 и испарительный трубопровод 13.1, присоединенный к нему.

Другой пример этого варианта исполнения показан на ФИГ.6. ФИГ.6 демонстрирует другую технологическую схему и подходящее устройство для осуществления процесса, соответствующего изобретению, включающее одноступенчатую концентрирующую установку с насосом 1, концентрирующую установку, имеющую устройство регулирования давления 3, нагреватель 2, сосуд для дегазации 4, оснащенный испарительным трубопроводом 4.1 и насосом 4.2, установку для повторного нагревания, включающую нагреватель 6, и экструдерный узел, включающий устройство регулирования давления 7 выше загрузочного отверстия экструдера 12 по направлению движения потока, четыре секции дегазации экструдера, при этом загрузочное отверстие 12 расположено в первой секции дегазации экструдера, при этом первая секция дегазации экструдера имеет транспортирующую секцию 16А, заднее вентиляционное отверстие 13, соединенное с испарительным трубопроводом 13.1, в направлении против хода движения потока, и при этом экструдерный узел дополнительно включает три секции дегазации экструдера в направлении по ходу движения потока, каждая из которых имеет транспортирующую секцию 16В, 16С и 16D, вентиляционное отверстие 15А, 15В и 15С, при этом каждое из вентиляционных отверстий 15А, 15В и 15С соединено с испарительным трубопроводом 15.1А, 15.1В и 15С, и при этом каждая из транспортирующих секций 16А, 16В, 16С и 16D заканчивается накопительной секцией 18А, 18В, 18С и 20, и при этом экструдерный узел дополнительно включает выпускную секцию 22. Как правило, потоки обрабатываются, как описано выше.

Жидкость F, которая подается в нагреватель 2, обычно, и как уже описано выше, содержит, например, от 3 до 50% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно бутадиенового каучука и от 60 до 97% масс. летучих соединений, в частности, растворителя или растворителя и воды, при этом вышеупомянутые компоненты составляют в сумме от 90 до 100, предпочтительно от 95 до 100% масс. общей массы жидкости F, а в предпочтительном варианте исполнения от 3 до 40% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилового каучука, от 60 до 95% масс. летучих органических соединений, в частности, растворителя, и от 0,5 до 20% масс. воды, при этом вышеупомянутые компоненты составляют в сумме от 95 до 100% масс. общей массы жидкости F

В зависимости от источника жидкости F, она может дополнительно содержать гидрофильные соединения, которые должны быть удалены в определенной степени для того, чтобы соблюдать желаемые характеристики продукта.

Более того, если жидкость F содержит воду, желательно снизить содержание воды для того, чтобы улучшить процесс в отношении его энергопотребления.

Было обнаружено, что значительное снижение содержания остаточных гидрофильных соединений или воды, или того и другого, может быть достигнуто предпочтительным способом путем получения жидкости F в процессе удаления гидрофильных соединений, а при желании воды, из сырой жидкости А, содержащей по меньшей мере один нелетучий полимер, по меньшей мере одно летучее органическое соединение, одно или больше гидрофильных соединений, а при желании воду, который включает по меньшей мере следующую стадию

пред-а) обработки сырой жидкости (А) по меньшей мере в одной установке для предварительной промывки, включающей по меньшей мере разделительное приспособление (26), при этом жидкость (А) смешивается с водой, чтобы получить органическую фазу (28), включающую главным образом нелетучий полимер и летучие органические соединения, и водную фазу (27), включающую в первую очередь воду и гидрофильные соединения, и при этом органическая фаза (28) отделяется от водной фазы (27) в разделительном приспособлении (26) и далее используется в качестве жидкости F, и при этом по меньшей мере часть водной фазы (27) удаляется из разделительного приспособления (жидкость С).

В контексте данного изобретения термин «гидрофильные соединения» обозначает по меньшей мере частично водорастворимые летучие и нелетучие соединения. Примеры включают неорганические соли и, в частности, остатки катализаторов, использованных для реакции полимеризации, таких как, например, соли алюминия, железа или соли других переходных металлов, или галогениды, образующиеся в результате реакций галогенирования и нейтрализации.

Примерные варианты исполнения стадии пред-а) иллюстрируются с использованием фигур 8, 9, 10 и 11.

Самый основной и приводимый в качестве примера вариант исполнения стадии предварительной промывки показан на Фиг.8. На стадии пред-а) сырая жидкость А, содержащая по меньшей мере один нелетучий полимер, по меньшей мере одно летучее соединение и по меньшей мере одно гидрофильное соединение, подается в разделительное приспособление 26, где смешивается с водой. После смешивания с водой получаются органическая фаза 28 и водная фаза 27. Органическая фаза 28 удаляется из разделительного приспособления 26 и далее используется как жидкость F, водная фаза 27 по меньшей мере частично удаляется из разделительного приспособления 26 в качестве жидкости С, которая утилизируется.

Улучшенный вариант исполнения стадии предварительной промывки показан на Фиг.9. На стадии пред-а) сырая жидкость А, содержащая по меньшей мере один нелетучий полимер, по меньшей мере одно летучее соединение и по меньшей мере одно гидрофильное соединение, подается в смесительную секцию 30 разделительного приспособления 26, которая оснащена смесителем 32, и проходит через разделительную стенку 34 в секцию отстаивания, где эта смесь разделяется на водную фазу 27 и органическую фазу 28, при этом разделению способствуют с помощью устройства для коагуляции 39. Часть водной фазы 27 удаляется из разделительного приспособления 26 в качестве жидкости С, которая обычно утилизируется, а остаток обогащается свежей водой Е и возвращается посредством рециркуляционного трубопровода 38 под действием рециркуляционного насоса 36 обратно в цикл, в смесительную секцию 30. Органическая фаза 28 удаляется и подвергается дальнейшему процессу в соответствии со стадиями от а) до с) в качестве жидкости F.

Как правило, устройство для коагуляции в стадии предварительной промывки является полезным, но не обязательным. Оно помогает собирать и коагулировать мелкие капли воды и направляет их к поверхности раздела фаз, что обычно дает в результате более короткое время воздействия. Подходящие примеры устройств для коагуляции включают упорядоченные или неупорядоченные насадки. Упорядоченные насадки представляют собой, например, плоские тарелки, плоские лопасти, двускатные лопасти и лопасти с отверстиями в вертикальном направлении. Эти лопасти или тарелки могут быть расположены под прямым углом или параллельно основному направлению потока, или под наклоном. Неупорядоченные насадки представляют собой, например, металлические сетки, насадки, выполненные из колец, сфер, цилиндров, геометрических тел неправильной формы и перегородок, таких как распределительные тарелки, которые имеют отверстия или щели, вертикальные тарелки, перекрывающие часть основного направления потока. Эти насадки могут быть сделаны из любого технически подходящего материала, например, металлов, стекла, керамики, металлов с покрытием, облицованных металлов и полимерных материалов, таких как, например, ПТФЭ, ЭТФЭ, полиэтилен (ПЭ), простой полиэфирэфиркетон (ПЭЭК), полипропилен (ПП), полиамид (ПА) и поливинилиденфторид (ПВДФ).

В предпочтительном варианте исполнения изобретения стадия пред-а) повторяется по меньшей мере один раз, предпочтительно один раз.

Дополнительно улучшенный и предпочтительный вариант исполнения стадии предварительной промывки показан на Фиг.10. На стадии пред-а) этой двухступенчатой стадии предварительной промывки жидкость А, содержащая по меньшей мере один нелетучий полимер, по меньшей мере одно летучее соединение и по меньшей мере одно гидрофильное соединение, подается в смесительную секцию 30А первого разделительного приспособления 26А, которая оснащена смесителем 32А, и проходит через разделительную стенку 34А в секцию отстаивания, где эта смесь разделяется на водную фазу 27А и органическую фазу 28А, при этом разделению способствуют с помощью устройства для коагуляции 39А. Часть водной фазы 27А удаляется из разделительного приспособления 26А в качестве жидкости С, которая обычно утилизируется, а остаток возвращается посредством рециркуляционного трубопровода 38А под действием рециркуляционного насоса 36А обратно в цикл, в смесительную секцию 30А. Органическая фаза 28А удаляется и поступает в качестве жидкости В в смесительную секцию 30В второго разделительного приспособления 26В, которое также оснащено смесительным устройством 32В, и проходит через разделительную стенку 34В в секцию отстаивания, где эта смесь разделяется на водную фазу 27В и органическую фазу 28В, при этом разделению способствуют с помощью устройства для коагуляции 39В. Часть водной фазы 27В возвращается обратно в цикл, в смесительную секцию 30А первого разделительного приспособления 26А качестве жидкости D под действием рециркуляционного насоса 40 через рециркуляционный трубопровод 42, а остаток обогащается свежей водой Е и возвращается посредством рециркуляционного трубопровода 38В под действием рециркуляционного насоса 36В обратно в цикл, в смесительную секцию 30В второго разделительного приспособления 26В. Органическая фаза 28, выходящая из второго разделительного приспособления 26В, подвергается дальнейшему процессу в соответствии со стадиями от а) до с) как жидкость F. Преимуществом этой двухступенчатой стадии предварительной промывки является то, что жидкость F в основном не содержит гидрофильные соединения, а количество сточных вод снижается благодаря возвращению в цикл, что приводит к более высокой концентрации гидрофильных соединений в жидкости С.

В предпочтительном варианте исполнения изобретения это разделение осуществляется при температуре более чем 40°C. Верхний предел зависит от строения полимера и конструкции разделительного приспособления. Обычно этот верхний предел составляет 125°C.

В более предпочтительном варианте исполнения изобретения разделение осуществляется при температурах от 40 до 110°C, предпочтительно при температурах от 80 до 110°C.

В зависимости от состава жидкости А и температур кипения ее компонентов, разделительное приспособление может быть выполнено так, чтобы работать под давлением.

Как правило, эффективность стадии предварительной промывки возрастает при увеличении температуры.

В другом варианте исполнения изобретения органическая фаза 28, выходящая из разделительного приспособления, может предварительно быть нагрета, чтобы способствовать свободному течению жидкости F. Эта цель также может достигаться при помощи нагревателя, при этом предпочтительными являются теплообменники, которые выше указаны для нагревателя 2.

Другой улучшенный и предпочтительный вариант исполнения, имеющий дополнительные нагреватели для жидкости А и жидкости F, показан на Фиг.11, который, не считая этих нагревателей, аналогичен Фиг.10. Жидкость А нагревается перед поступлением в разделительное приспособление с помощью нагревателя 25, органическая фаза 28, выходящая из второго разделительного приспособления 26В, нагревается с помощью нагревателя 44.

Кроме того было обнаружено, что проведение стадии пред-а) позволяет значительно снизить содержание воды в жидкости F по сравнению с жидкостью А, что способствует значительно более низкому потреблению энергии для последующих стадий процесса от а) до с).

Еще один вариант исполнения изобретения показан на ФИГ. 7. ФИГ. 7 показывает основную технологическую схему и подходящее устройство для осуществления процесса, включающего стадии пред-а) и от а) до с).

На стадии пред-а) жидкость А, содержащая по меньшей мере один нелетучий полимер, по меньшей мере одно летучее соединение и по меньшей мере одно гидрофильное соединение, поступает в смесительную секцию 30 разделительного приспособления 26, которая оснащена смесительным устройством 32, и проходит через разделительную стенку 34 в секцию отстаивания, где эта смесь разделяется на водную фазу 27 и органическую фазу 28, при этом разделению способствуют с помощью устройства для коагуляции 39. Часть водной фазы 27 удаляется из разделительного приспособления 26 в качестве жидкости С, которая обычно утилизируется, а остаток обогащается свежей водой Е и возвращается посредством рециркуляционного трубопровода 38 под действием рециркуляционного насоса 36 обратно в цикл, в смесительную секцию 30. Органическая фаза 28 удаляется в качестве жидкости F. На стадии а) жидкость F передается через насос 1 в нагреватель 2, при этом получается нагретая жидкость G. Нагретая жидкость G подается в сосуд для дегазации 4. Пары, выходящие из нагретой жидкости G, отделяются и удаляются с помощью вакуумной линии 4.1. После дегазации и отделения получается концентрированная жидкость Н, которая удаляется из сосуда для дегазации 4 с помощью насоса 4.2.

На стадии b) концентрированная жидкость Н, полученная на стадии а), затем проходит через установку для повторного нагревания 6, чтобы получить повторно нагретую концентрированную жидкость L. На стадии с) повторно нагретая концентрированная жидкость L, полученная на стадии b), передается в экструдерный узел и подается в транспортирующую секцию 16 экструдера в загрузочном отверстии 12. Транспортирующая секция 16 выходит в вентиляционное отверстие 15. В транспортирующей секции 16 часть растворителя испаряется и отделяется от повторно нагретой концентрированной жидкости L. Пары удаляются через вентиляционное отверстие 15 посредством испарительного трубопровода 15.1. Транспортирующая секция 16 заканчивается накопительной секцией 20. Во время прохождения от транспортирующей секции 16 и накопительной секции 20 к выпускной секции 22 повторно нагретая концентрированная жидкость L претерпевает переход от свободнотекучей повторно нагретой концентрированной жидкости L к продукту Р.

Изобретение является особенно предпочтительным, принимая во внимание потребление энергии и свежей воды. Полученные продукты не содержат летучих соединений.

Номера позиций на чертежах, использованные выше в данном документе, обобщаются далее:

1 - насос

2, 2А, 2В - нагреватель

3 - устройство регулирования давления

4, 4А, 4В - сосуд для дегазации

4.1, 4.1А, 4.1В - испарительный трубопровод

4.2, 4.2А, 4.2В - насос

6 - установка для повторного нагревания

7 - устройство регулирования давления

12 - загрузочное отверстие

13 - заднее вентиляционное отверстие (против

хода движения потока)

13.1 - испарительный трубопровод

15, 15А, 15В, 15В, 15С - вентиляционное отверстие (по ходу движения потока)

15.1, 15,1А, 15.1В, 15.1С - испарительный трубопровод

16, 16А, 16В, 16В, 16С - транспортирующая секция (по ходу

движения потока)

18, 18А, 18В, 18В, 18С - накопительная секция

20 - последняя накопительная секция

22 - выпускная секция

25 - нагреватель

26, 26А, 26В - сосуд для разделения

27, 27А, 27В - водная фаза

28, 28А, 28В - органическая фаза

30, 30А, 30В - смесительная секция

32, 32А, 32В - смесительное устройство

34, 34А, 34В - разделительная стенка

36, 36А, 36В - рециркуляционный насос

38, 38А, 38В - трубопровод рециркуляции

39, 39А, 39В - устройство для коагуляции

40 - рециркуляционный насос

42 - трубопровод рециркуляции

44 - нагреватель

А - сырая жидкость А

С - сточные воды

D - водная фаза для возврата в цикл

Е - свежая вода

F - жидкость F

G - нагретая жидкость Н

Н - концентрированная жидкость Н

J - пред-концентрированная жидкость J

K - повторно нагретая пред-концентрированная

жидкость K

L - повторно нагретая концентрированная

жидкость L

Р - продукт

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЛОБУТИЛОВЫХ КАУЧУКОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596824C2 |

| СПОСОБ ПРОИЗВОДСТВА КАУЧУКОВЫХ ИОНОМЕРОВ И ПОЛИМЕРНЫХ НАНОКОМПОЗИТОВ | 2011 |

|

RU2601756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛИ | 2009 |

|

RU2542986C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2608956C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2736768C2 |

| СПОСОБ УДАЛЕНИЯ ЛЕТУЧИХ КОМПОНЕНТОВ ИЗ ЭЛАСТОМЕРСОДЕРЖАЩИХ СРЕД И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО УСТРОЙСТВА ДЕГАЗАЦИИ | 2014 |

|

RU2684367C2 |

| СПОСОБ ДЕГАЗАЦИИ, УСТРОЙСТВО ДЕГАЗАЦИИ И ПРИМЕНЕНИЕ ШНЕКОВЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2643544C2 |

| КОНТУР И СПОСОБ ДЛЯ УПРАВЛЕНИЯ НЕУСТАНОВИВШИМИСЯ СОСТОЯНИЯМИ В УСТАНОВКЕ НЕПРЕРЫВНОГО МАССОВОГО ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ВСПЕНИВАЕМЫХ ПОЛИМЕРОВ | 2018 |

|

RU2775042C2 |

| СПОСОБ УДАЛЕНИЯ РАСТВОРИТЕЛЯ ИЗ РАСТВОРА ПОЛИМЕРОВ | 1988 |

|

RU2013427C1 |

Изобретение относится к полимерам, не содержащим воду и растворитель, в частности к продуктам на основе синтетического каучука. Синтетическими каучуками являются стиролбутадиеновый каучук или бутадиеновые каучуки, полученные с литиевым, никелевым, титановым, кобальтовым, неодимовым катализатором. Способ включает стадии обработки текучей среды в концентрирующей установке, повторного нагревания, подачи повторно нагретой концентрированной текучей среды в экструдерный узел для удаления летучих соединений. Изобретение позволяет улучшить эффективность и экологию способа, а также сократить расход энергии при его осуществлении. 3 н. и 49 з.п. ф-лы, 11 ил.

1. Способ удаления летучих соединений из текучей среды (F), содержащей по меньшей мере один нелетучий полимер и по меньшей мере одно летучее соединение, который включает по меньшей мере следующие стадии:

a) обработки текучей среды (F) в по меньшей мере одной концентрирующей установке, содержащей по меньшей мере нагреватель (2), сосуд для дегазации (4), находящийся в сообщении с насосом (4.2) и по меньшей мере одним испарительным трубопроводом (4.1), при этом текучую среду (F) нагревают, нагретую текучую среду (G) подают в сосуд для дегазации (4), где часть летучих соединений удаляют через испарительный трубопровод (4.1) с получением концентрированной текучей среды (Н),

b) повторного нагревания концентрированной текучей среды (Н) из стадии а) по меньшей мере в одной установке для повторного нагревания (6) с получением повторно нагретой концентрированной текучей среды (L);

c) подачи повторно нагретой концентрированной текучей среды (L) из стадии b) по меньшей мере в один экструдерный узел, содержащий по меньшей мере секцию дегазации экструдера, содержащую по меньшей мере транспортирующую секцию (16), вентиляционное отверстие (15) с одним или более испарительными трубопроводами (15.1), накопительную секцию (20) и выпускную секцию (22), при этом летучие соединения удаляют через вентиляционные отверстия (15) и испарительные трубопроводы (15.1);

при этом повторно нагретая концентрированная текучая среда (L) при входе в секцию дегазации экструдера является свободнотекучей, а продукт (Р), полученный в выпускной секции (22), содержит меньше чем 0,5 мас. % летучих соединений в расчете на массу нелетучего полимера, причем нелетучие полимеры представляют собой продукты синтетического каучука, такие как стиролбутадиеновые каучуки, бутадиеновый каучук, полученный с литиевым катализатором, бутадиеновый каучук, полученный с никелевым катализатором, бутадиеновый каучук, полученный с титановым катализатором, бутадиеновый каучук, полученный с кобальтовым катализатором, и бутадиеновый каучук, полученный с неодимовым катализатором.

2. Способ по п. 1, отличающийся тем, что вязкость повторно нагретой концентрированной текучей среды (L) находится в диапазоне от 500 до 50000000 мПа·с.

3. Способ по п. 1, отличающийся тем, что содержание летучих соединений в продукте (Р) меньше 1% от массы полимера.

4. Способ по п. 1, отличающийся тем, что текучая среда (F) содержит от 3 до 50% масс. нелетучего полимера и от 60 до 97% масс. летучих соединений, при этом указанные компоненты составляют в сумме 100% от общей массы текучей среды (F).

5. Способ по п. 1, отличающийся тем, что текучая среда (F), поступающая в нагреватель (2), имеет температуру от 10°C до 100°C.

6. Способ по п. 1, отличающийся тем, что текучая среда (F), поступающая в нагреватель (2), имеет вязкость от 100 мПа·с до 60000 мПа·с.

7. Способ по п. 1, отличающийся тем, что нагретая текучая среда G имеет температуру от 100 до 200°C.

8. Способ по п. 1, отличающийся тем, что давление в сосуде для дегазации (4) находится в интервале от 100 гПа гПа до 4000 гПа.

9. Способ по п. 1, отличающийся тем, что сосуд для дегазации (4) выполнен в форме циклонного сепаратора и имеет дно по меньшей мере торосферической формы, способствующее удалению концентрированной текучей среды (Н).

10. Способ по п. 1, отличающийся тем, что насос (4.2) выбирают из группы, состоящей из насосов объемного типа, шестеренчатых насосов, поршневых насосов, мембранных насосов, винтовых насосов, насосов экструдерного типа, таких как одно- или двухшнековые экструдеры с противоположно вращающимися или однонаправленно вращающимися шнеками, или насосов типа смесителей-пластикаторов, или их комбинаций.

11. Способ по п. 1, отличающийся тем, что температура концентрированной текучей среды (Н) ниже, чем температура нагретой текучей среды (G), и находится в интервале от 15 до 100°C.

12. Способ по п. 1, отличающийся тем, что температура повторно нагретой концентрированной текучей среды (L) выше, чем температура концентрированной текучей среды (Н), и находится в интервале от 50 до 200°C.

13. Способ по п. 1, отличающийся тем, что экструдерный узел содержит экструдер, выбираемый из группы, состоящей из одношнековых и многошнековых экструдеров.

14. Способ по п. 1, отличающийся тем, что экструдерный узел содержит средства для осуществления операций с отдельными зонами экструдера, независимо друг от друга, при разных температурах, так что эти зоны могут или нагреваться, быть ненагретыми или охлаждаться.

15. Способ по п. 1, отличающийся тем, что экструдер изготовлен из материала, выбираемого из азотированной стали, стали, полученной дуплекс-процессом, нержавеющей стали, сплавов на никелевой основе, композиционных материалов, таких как металлокерамика, материалов, полученных горячим изостатическим прессованием, жестких износоустойчивых материалов, таких как стеллит, металлов с покрытиями, изготовленными из керамики, нитрида титана, нитрида хрома и алмазоподобного углерода.

16. Способ по п. 1, отличающийся тем, что вентиляционные отверстия (15) включают средства для предохранения повторно нагретой концентрированной текучей среды (L) или продукта (Р) от выхода наружу из этих вентиляционных отверстий.

17. Способ по п. 1, отличающийся тем, что накопление в накопительных секциях (18, 20) осуществляют с помощью смесительных пластицирующих или суживающих элементов, дисков с выступающими элементами или пластин с фильерами.

18. Способ по п. 1, отличающийся тем, что экструдерный узел содержит от 1 до 30 транспортирующих и накопительных секций.

19. Способ по п. 1, отличающийся тем, что выпускная секция (22) содержит средства для обеспечения выхода продукта из экструдера и оборудования для технологической обработки продукта, при этом оборудование для технологической обработки продукта выбирают из группы, состоящей из комбинаций пластин с фильерами и ножей; пластин с фильерами и устройств для подводного гранулирования; устройств для образования крошки, турбулизаторов и неподвижных ножей, расположенных на последней пластине экструдера.

20. Способ по п. 1, отличающийся тем, что выпускная секция (22) дополнительно содержит охлаждающие устройства, при этом охлаждающие устройства выбирают из группы, включающей пневматические конвейеры для крошки с конвекционным воздушным охлаждением, вибрационные конвейеры для крошки с конвекционным воздушным охлаждением, вибрационные конвейеры для крошки с охлаждаемыми контактными поверхностями, ленточный конвейер с конвекционным воздушным охлаждением, ленточный конвейер с охлаждаемыми лентами, устройства для распыления воды на горячую крошку после выхода из экструдера и устройства для подводного гранулирования.

21. Способ по п. 1, отличающийся тем, что экструдерный узел работает при скорости подачи от 5 до 250000 килограммов в час.

22. Способ по п. 1, отличающийся тем, что в экструдерный узел добавляют вымывающий агент.

23. Способ по п. 1, отличающийся тем, что в текучую среду (F) или в экструдерный узел вводят добавки с помощью бокового загрузочного устройства, причем в случае жидких добавок последние вводят вместе с вымывающим агентом.

24. Способ по п. 1, отличающийся тем, что стадию а) повторяют по меньшей мере один раз.

25. Способ по п. 24, отличающийся тем, что повторение осуществляют путем последовательного соединения соответствующего числа концентрирующих установок.

26. Способ по п. 1, отличающийся тем, что давление в концентрирующей установке, установке для повторного нагревания или экструдерном узле обеспечивается одним или более устройствами регулирования давления.

27. Способ по п. 1, отличающийся тем, что экструдерный узел включает по меньшей мере одну секцию дегазации экструдера в направлении против движения потока.

28. Способ по любому из пп. 1-27, отличающийся тем, что текучую среду (F) получают путем удаления гидрофильных соединений и при необходимости воды из сырой текучей среды (А), содержащей по меньшей мере один нелетучий полимер, по меньшей мере одно летучее органическое соединение, одно или больше гидрофильных соединений и при необходимости воду, при этом удаление включает по меньшей мере стадию обработки сырой текучей среды (А) по меньшей мере в одной установке для предварительной промывки, содержащей по меньшей мере разделительное приспособление (26), при этом текучую среду (А) смешивают с водой, чтобы получить органическую фазу (28), содержащую, в основном, нелетучий полимер и летучие органические соединения, и водную фазу (27), содержащую, в основном, воду и гидрофильные соединения, причем органическую фазу (28) отделяют от водной фазы (27) в разделительном приспособлении (26) и далее используют в качестве текучей среды F, а по меньшей мере часть водной фазы (27) удаляют из разделительного приспособления (текучая среда С).

29. Способ по п. 28, отличающийся тем, что разделение поддерживают с помощью устройства для коагуляции (39).

30. Способ по п. 28, отличающийся тем, что указанную стадию повторяют по меньшей мере один раз.

31. Способ по п. 30, отличающийся тем, что повторение осуществляется путем последовательного соединения соответствующего количества разделительных приспособлений (26).

32. Способ по любому из пп. 28-31, отличающийся тем, что разделение осуществляют при температурах более чем 40°C.

33. Устройство, предназначенное для осуществления способа по любому из пп. 1-32, содержащее по меньшей мере:

- одну концентрирующую установку, содержащую нагреватель (2) в сообщении с сосудом для дегазации (4), при этом нижняя часть сосуда для дегазации (4) находится в сообщении с насосом (4.2), а верхняя часть сосуда для дегазации (4) находится в сообщении с по меньшей мере одним испарительным трубопроводом (4.1),

- одну нагревательную установку (6) в сообщении с насосом (4.2) концентрирующей установки и загрузочным отверстием (12) экструдерного узла,

- один экструдерный узел, имеющий по меньшей мере одно загрузочное отверстие (12), одну секцию дегазации экструдера, одну накопительную секцию (20) и одну выпускную секцию (22), при этом секция дегазации экструдера дополнительно имеет по меньшей мере одно вентиляционное отверстие (15), соединенное с испарительным трубопроводом (15.1).

34. Устройство по п. 33, отличающееся тем, что насос (4.2) выбирают из группы, состоящей из насосов объемного типа, шестеренчатых насосов, поршневых насосов, мембранных насосов, винтовых насосов, насосов экструдерного типа, таких как одношнековые или двухшнековые экструдеры с противоположно вращающимися или однонаправленно вращающимися шнеками, или насосов типа смесителей-пластикаторов, или их комбинаций.

35. Устройство по п. 33, отличающееся тем, что экструдерный узел включает экструдер, выбираемый из группы, состоящей из одношнековых и многошнековых экструдеров.