Настоящее изобретение относится к способу удаления растворителя из полимерного раствора.

Конкретнее, настоящее изобретение относится к способу удаления растворителя из полимерного раствора, который содержит, по меньшей мере, один эластомерный полимер, включающему в себя проведение для вышеуказанного полимерного раствора стадии отгонки с использованием водяного пара в присутствии диспергирующей системы, содержащей, по меньшей мере, одно ламеллярное вещество и, по меньшей мере, одно катионное поверхностно-активное вещество.

Как известно, способы удаления растворителя из полимерных растворов для получения полимеров в твердом состоянии можно разделить на два типа, обозначаемые как «Традиционная технология» и «Прямое выпаривание», соответственно.

Термин «Традиционная технология» относится к технологии, описанной, например, в американских патентах US 3337422, US 3462347 или US 4278506, тогда как термин «Прямое выпаривание» относится к технологии, которая предусматривает выпаривание содержащегося в полимерном растворе растворителя в специальных производственных аппаратах, в которых полимер в непрерывной твердой фазе или в виде гранул подвергается обработке, как описано, например, в американских патентах US 4909989, US 5283021, US 5478509, US 6150498 или в американской патентной заявке US 2006/193197.

«Традиционная технология», как правило, включает в себя проведение первой стадии («отгонка паром») и второй стадии (сушка).

На первой стадии полимерный раствор подают в содержащую воду секцию отгонки (водяная баня), в которую также подают поток водяного пара. Определенное количество водяного пара конденсируется, обеспечивая тепло, необходимое для испарения растворителя: получают суспензию комков полимера в воде с достаточно низким остаточным содержанием растворителя. Кроме того, на вышеуказанной первой стадии предусмотрено применение диспергирующей системы, чтобы избежать слипания комков полимера и сохранить суспензию в устойчивом состоянии, при котором ее можно перекачивать.

На второй стадии комки полимера высушивают (удаление содержащейся в комках воды) посредством механического удаления (выжимание) воды с ее последующим испарением. Эти две операции, то есть механическое удаление и испарение, как правило, осуществляют в двух разных экструдерах. Первый экструдер сжимает комки полимера, позволяя воде вытекать в виде жидкости, тогда как второй экструдер позволяет проводить испарение остаточной воды, поскольку благодаря диссипации механической энергии температура полимерной фазы повышается, позволяя воде в подходящих для дегазации областях мгновенно испаряться «взрывным» образом в виде пара.

Вкратце, «Традиционная технология» включает в себя первую стадию, на которой растворитель удаляют испарением с помощью водяного пара, и вторую стадию, на которой вышеуказанную воду удаляют как в виде жидкой фазы, выжиманием, так и в виде парообразной фазы за счет использования энергии, обеспечиваемой механической диссипацией.

Как упомянуто выше, «Традиционная технология» поэтому предусматривает подачу полимерного раствора и пара в содержащую воду секцию отгонки (водяная баня). Испарение растворителя, однако, может вызывать образование комков полимера, которые все еще содержат некоторое количество растворителя. Следовательно, при «Традиционной технологии» такой полимер выгружают в виде «суспензии», то есть в виде комков, суспендированных в воде.

Поэтому для предотвращения образования закупориваний и пробок в секции отгонки и линиях выгрузки, а также экструдерах, применяемых для сушки, фундаментальным является формирование полимерных комков правильного размера и избегание возникновения возможности их агломерации. Для предотвращения этих явлений «Традиционная технология» предусматривает добавление диспергирующей системы к воде, содержащейся в секции отгонки, которая предназначена для снижения вероятности агломерации. Например, в случае стирольных сополимеров, таких как стирол-бутадиеновые (SB) сополимеры или стирол-бутадиен-стирольные (SBS) сополимеры, либо полибутадиена (BR), как правило, применяют диспергирующую систему, содержащую органический дисперсант (например, Sopropon® T 36 от фирмы Rhone-Poulenc, Geropon® T/36 от фирмы Rodhia, Orotan® 731K от фирмы Rhom & Haas) и хлорид кальция, тогда как в случае олефиновых сополимеров, таких, например, как этилен-пропиленовые (EP) сополимеры или этилен-пропилен-диеновые (EPDM) сополимеры, применяют тальк в дисперсии.

Однако использование вышеуказанных диспергирующих систем может обусловливать разнообразные недостатки. Например, применение упомянутых выше органических дисперсантов и хлорида кальция может вызывать явление локализованной коррозии в секции отгонки благодаря присутствию свободных хлоридов и может ухудшать качество конечного продукта, поскольку это может придавать определенную щелочность полученному полимеру, способствуя тем самым развитию нежелательных окрасок конечного продукта.

Напротив, способ «Прямое испарение» предусматривает подачу полимерного раствора в производственный аппарат, способный обеспечивать процесс необходимой для испарения растворителя энергией за счет теплообмена со стенкой и диссипации механической энергии. Подобные производственные аппараты способны к работе с чрезвычайно вязкими текучими средами, полутвердыми веществами, в которых система смешения благодаря использованию полимерной фазы с таковой вязкостью представляет собой средство, с помощью которого достигается диссипация энергии механического трения в виде передаваемого полимерной фазе тепла, позволяющего растворителю испариться.

В случае процесса такого типа вклад в энергетический баланс задается теплообменом через стенку производственного аппарата, в каковом случае чем выше вязкость продукта (то есть чем ниже концентрация оставшегося растворителя), тем сильнее будет снижен теплообмен.

Поскольку коэффициенты теплообмена через стенки низки, приемлемые результаты можно получать, используя производственные аппараты с малыми размерами, тогда как для производственных аппаратов с промышленными размерами (с пониженным отношением поверхность/объем) вклад обмена со стенками, по существу, является несущественным.

Вышеуказанное «Прямое испарение» минимизирует необходимое для удаления растворителя испарением количество энергии, поскольку в процесс поступает лишь необходимая для испарения растворителя энергия вместе с малым количеством нестабильного тепла, связанного с нагреванием полимерной фазы. Эта энергия, однако, поставляется в систему в основном как диссипация механической энергии, то есть как потребление электроэнергии, применяемой для приведения в действие мотора системы смешения производственного аппарата.

При одинаковом количестве энергии, затрачиваемом в процессе, стоимость электроэнергии является более высокой, чем стоимость пара. Исходя из этого рассмотрения, можно продемонстрировать, что минимизация энергии, используемая при способе «Прямого испарения», не сводит к минимуму стоимость энергии самой по себе.

В связи с этим заявитель рассматривает задачу поиска способа удаления растворителя из полимерного раствора, не обладающего упомянутыми выше недостатками, в частности, из полимерного раствора, содержащего, по меньшей мере, один эластомерный полимер.

В данной работе заявитель обнаружил, что удаление растворителя из полимерного раствора можно с успехом осуществлять, подвергая вышеуказанный полимерный раствор стадии отгонки с помощью водяного пара в присутствии диспегирующей системы, содержащей, по меньшей мере, одно ламеллярное вещество и, по меньшей мере, одно катионное поверхностно-активное вещество. Вышеуказанный способ позволяет избежать как проявлений вышеупомянутых явлений коррозии, так вдобавок и присутствия окраски в конечном продукте. Кроме того, вышеуказанный способ позволяет применять более низкие количества соединений, присутствующих в диспергирующей системе (то есть ламеллярного вещества и катионного поверхностно-активного вещества), которые необходимо использовать, по сравнению с количествами соединений, присутствующих в общеизвестной для описанной выше области техники диспергирующей системе (то есть органический дисперсант и хлорид кальция). Более того, вышеуказанным способом, который обычно проводят в одном или нескольких экструдерах, можно достичь подходящего компромисса между кажущейся плотностью и средним размером комков полимера, который необходимо получить, избегая тем самым проблем перегрева или даже самоинициирования полимера самого по себе в ходе сушки комков в дополнение к снижению качества конечного продукта.

В связи с этим цель настоящего изобретения состоит в предоставлении способа удаления растворителя из полимерного раствора, содержащего, по меньшей мере, один эластомерный полимер, который включает в себя проведение для вышеуказанного полимерного раствора стадии отгонки с помощью водяного пара в присутствии диспергирующей системы, содержащей

- по меньшей мере, одно ламеллярное вещество, содержание которого составляет от 0,005 вес.% до 1 вес.%, предпочтительно от 0,008 вес.% до 0,8 вес.% по отношению к суммарной массе сухого эластомерного полимера,

- по меньшей мере, одно катионное поверхностно-активное вещество, содержание которого составляет от 0,0005 вес.% до 1 вес.%, предпочтительно от 0,0008 вес.% до 0,8 вес.% по отношению к суммарной массе сухого эластомерного полимера.

В контексте настоящего описания и приведенной ниже формулы изобретения определения численных диапазонов всегда включают предельные значения, если не указано иное.

Согласно предпочтительному варианту осуществления настоящего изобретения вышеуказанный эластомерный полимер можно выбирать из числа полибутадиена (BR), полиизопрена (IR), линейных или разветвленных ненасыщенных стирольных сополимеров со статистическим, блочным, градиентным распределением, таких, например, как стирол-бутадиеновые (SB) сополимеры, стирол-бутадиен-стирольные (SBS) сополимеры, стирол-изопрен-стирольные (SIS) сополимеры, линейных или разветвленных насыщенных стирольных сополимеров со статистическим, блочным, градиентным распределением, таких, например, как стирол-этилен-пропиленовые (SEP) сополимеры, стирол-этилен/бутилен-стирольные (SEBS) сополимеры, стирол-этилен-пропилен-стирольные (SEPS) сополимеры, или их смесей. Предпочтительными являются стирол-бутадиеновые (SB) сополимеры и стирол-бутадиен-стирольные (SBS) сополимеры.

Согласно предпочтительному варианту осуществления настоящего изобретения вышеуказанный полимерный раствор содержит, по меньшей мере, один неполярный органический растворитель, который можно выбирать, например, из числа бутана, пентана, циклопентана, гексана, бензола, толуола, циклогексана, метилциклогексана, хлорбензола или их смесей. Предпочтительными являются гексан, циклогексан или их смеси.

Согласно предпочтительному варианту осуществления настоящего изобретения вышеуказанный эластомерный полимер присутствует в вышеуказанном полимерном растворе в количестве, находящемся в диапазоне от 2 вес.% до 30 вес.%, желательнее в количестве, находящемся в диапазоне от 5 вес.% до 20 вес.% по отношению к суммарной массе полимерного раствора.

Согласно предпочтительному варианту осуществления настоящего изобретения толщина ламеллей вышеуказанного ламеллярного вещества находится в диапазоне от 0,01 нм до 30 нм, желательно, когда она находится в диапазоне от 0,2 нм до 15 нм, еще предпочтительнее, когда она находится в диапазоне от 0,5 нм до 2 нм.

Согласно предпочтительному варианту осуществления настоящего изобретения вышеуказанное ламеллярное вещество можно выбирать, например, из числа филлосиликатов, таких как смектиты, например, монтмориллонит, бентонит, нонтронит, бейделлит, волконскоит, гекторит, сапонит, сауконит, магадит, стевенсит или их смесей, вермикулита, галлуазита, серицита, оксидов алюминатов, гидротальцитов или их смесей. Предпочтительным является монтмориллонит. Вышеуказанное ламеллярное вещество, как правило, содержит взаимозаменяемые катионы, такие, например, как катион натрия (Na+), кальция (Ca2+), калия (K+) или магния (Mg2+), присутствующие на поверхности ламеллей.

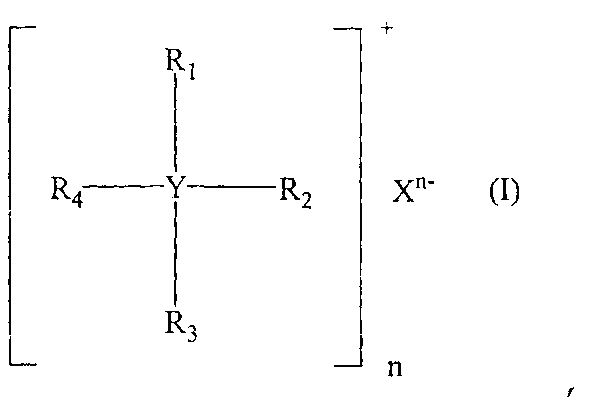

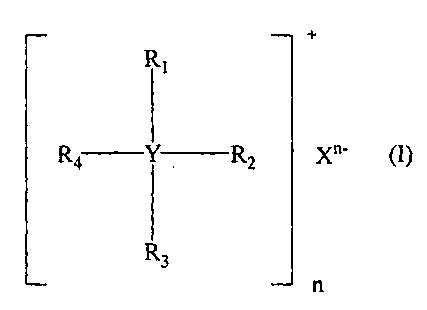

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения вышеуказанное ламеллярное вещество можно модифицировать солью алкиламмония или алкилфосфония, которые можно выбирать, например, из числа четвертичных аммониевых или фосфониевых солей с общей формулой (I):

где

- Y представляет собой N или P,

- R1, R2, R3 и R4, одинаковые или отличные друг от друга, являются неразветвленной или разветвленной C1-C20 алкильной или гидроксиалкильной группой, неразветвленной или разветвленной C2-C20 алкенильной или гидроксиалкенильной группой, группой -R5-SH или -R5-NH, где R5 представляет собой неразветвленную или разветвленную C1-C20 алкиленовую группу, C6-C18 арильную группу, C7-C20 арилалкильную или алкиларильную группу, C5-C18 циклоалкильную группу, причем желательно, когда вышеуказанная циклоалкильная группа содержит гетероатомы, такие, например, как атом кислорода, азота, серы,

- Xn- представляет собой анион, такой, например, как хлорид-ион, сульфат-ион, фосфат-ион,

- n составляет 1, 2 или 3.

Вышеуказанную соль аммония или фосфония можно вовлекать в реакцию ионного обмена с ионами, которые, как указано выше, присутствуют на поверхностях ламеллярных веществ.

Если применяют ламеллярное вещество, модифицированное, по меньшей мере, одной солью алкиламмония или алкилфосфония, его модификацию можно осуществлять, обрабатывая вышеуказанное ламеллярное вещество, по меньшей мере, одной солью алкиламмония или алкилфосфония перед использованием на упомянутой выше стадии отгонки.

Обработку ламеллярного вещества, по меньшей мере, одной солью алкиламмония или, по меньшей мере, одной солью алкилфосфония можно осуществлять согласно способам, известным в данной области техники, таким, например, как посредством проведения реакции ионного обмена между ламеллярным веществом и, по меньшей мере, одной солью алкиламмония или алкилфосфония: дополнительные детали, относящиеся к такой обработке, можно найти, например, в американских патентах US 4136103, US 5747560 или US 5952093.

Альтернативно можно использовать ламеллярное вещество, уже модифицированное, по меньшей мере, одной солью алкиламмония или алкилфосфония, которое можно выбирать из числа присутствующих на рынке модифицированных ламеллярных веществ.

Примеры ламеллярных веществ, которые можно применять для целей настоящего изобретения и которые доступны на рынке, представляют собой продукты, известные под торговыми названиями Dellite® LFV, Dellite® HPS, Dellite® 67G, Dellite® 72T, Dellite® 43B от фирмы Laviosa Chimica Mineraria S.p.A., Cloisite® Na, Cloisite® 25A, Cloisite® 10A, Cloisite® 15A, Cloisite® 20A от фирмы Southern Clays, Nanofil® 8, Nanofil® 9 от фирмы Süd Chemie, Bentonite® AG/3 от фирмы Dal Cin S.p.A.

Для улучшения активности ламеллярного вещества на вышеуказанной стадии отгонки вышеуказанное ламеллярное вещество можно подвергать предварительной обработке расслаиванием.

Согласно предпочтительному варианту осуществления настоящего изобретения вышеуказанное ламеллярное вещество можно подвергать стадии расслоения.

Предпочтительно, когда стадию расслоения можно осуществлять, перемешивая водный раствор вышеуказанного ламеллярного вещества в смесителе или центрифуге. Желательно, чтобы вышеуказанный водный раствор содержал от 2,5×10-5 вес.% до 5×10-3 вес.%, предпочтительнее от 4×10-5 вес.% до 4×10-3 вес.% ламеллярного вещества по отношению к суммарной массе водного раствора. Предпочтительно, когда вышеуказанную стадию расслоения можно осуществлять при скорости, находящейся в диапазоне от 1000 об/мин до 20000 об/мин, желательнее при скорости, находящейся в диапазоне от 5000 об/мин до 10000 об/мин, при температуре, находящейся в диапазоне от 10°C до 40°C, предпочтительнее при температуре, находящейся в диапазоне от 15°C до 25°C, в течение промежутка времени, находящегося в диапазоне от 10 минут до 3 часов, желательнее в течение промежутка времени, находящегося в диапазоне от 30 минут до 1 часа.

Согласно предпочтительному варианту осуществления настоящего изобретения вышеуказанное катионное поверхностно-активное вещество можно выбирать из числа солей алкиламмония или алкилфосфония с общей формулой (I), указанной выше.

Примеры солей алкиламмония или алкилфосфония, которые можно применять согласно настоящему изобретению и которые доступны на рынке, представляют собой продукты, известные под торговыми названиями Arquad® НС Pastilles, Arquad® Т-50, Arquad® 2НТ-75, Arquad® МС-50, Duoquad® Т50 от фирмы Akzo Nobel или Bardac® LF 70 от фирмы Lonza.

По окончании вышеуказанной стадии отгонки комки полученного эластомерного полимера подвергают стадии сушки, которую можно осуществлять, например, с помощью одного или нескольких экструдеров.

Вышеуказанную стадию отгонки в дополнение к вышеуказанной стадии сушки осуществляют, используя рабочие условия, известные в данной области техники, с учетом упомянутой выше «Традиционной технологии»: дальнейшие подробности можно обнаружить, например, в упомянутых выше американских патентах US 3337422, US 3462347 или US 4278506.

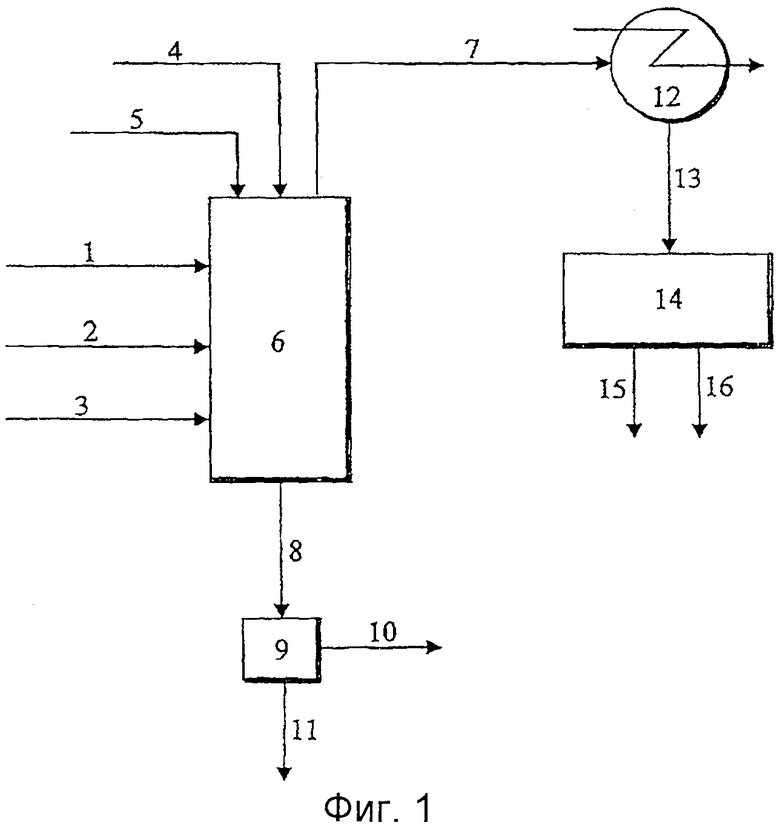

Настоящее изобретение теперь будет подробнее проиллюстрировано с помощью иллюстративного варианта осуществления со ссылкой на Фиг. 1, приведенной в данном документе ниже.

Фиг. 1 иллюстрирует первый вариант осуществления способа, цель настоящего изобретения.

Как показано на Фиг. 1, деминерализованную воду (2) подают в секцию отгонки (6), оборудованную механическим смесителем (не показан на Фиг. 1), предпочтительно до достижения трети ее теоретической мощности. Затем смеситель секции отгонки (6) приводят в действие и водяной пар (3) подают с такой скоростью потока, чтобы довести температуру воды до значения ниже или равного 95°C для предотвращения преждевременного закипания воды.

Ламеллярное вещество (4), например, Dellite® LVF, предварительно подвергнутое расслоению, катионное поверхностно-активное вещество (5), например, Arquad® Т-50, и полимерный раствор (1), например, раствор стирол-бутадиен-стирольного (SBS) сополимера (Europrene® SOL Т161В от фирмы Polimeri Europa) в циклогексане, последовательно подают один за другим в секцию отгонки (6): в этот момент скорость потока водяного пара (3) увеличивают, доводя тем самым температуру воды до значения ниже или равного 98°C. Вышеуказанный полимерный раствор (1) может непосредственно поступать от промышленного предприятия по производству полимера (не показано на Фиг. 1).

Производимые в ходе смешения в секции отгонки (6) пары, фактически содержащие несконденсировавшийся водяной пар и пары растворителя (7), выпускают через клапан, находящийся в головной части секции отгонки (6) (не показан на Фиг. 1), и подают в холодильник (12). Водную фазу, содержащую сконденсировавшийся водяной пар и сконденсировавшийся растворитель (13), покидающую холодильник (12), подают в декантатор (14), из которого извлекают поток воды (15) вместе с потоком растворителя (16), которые подают для проведения дальнейшей обработки (не показано на Фиг. 1). Растворитель, получаемый в результате вышеуказанной дополнительной обработки, можно при желании обезводить на колонке для обезвоживания и повторно использовать в полимеризационном процессе (например, его можно повторно подавать, желательно с добавлением свежего растворителя, на промышленное предприятие по производству полимера).

Полимерный раствор (8), содержащий комки эластомерного полимера и воду, покидает нижнюю часть секции отгонки (6) через клапан (не показан на Фиг. 1) и его подают на фильтр (9), из какового извлекают поток воды (10), который подают на специальный сток или на дальнейшую обработку (не показано на Фиг. 1), либо его можно повторно использовать в процессе (то есть его можно подавать в секцию отгонки (6)), и комки эластомерного полимера (11), которые направляют на стадию сушки, например, в один или несколько экструдеров (не показаны на Фиг. 1).

Для лучшего понимания настоящего изобретения и его варианта осуществления некоторые иллюстративные и неограничивающие примеры приведены в данном документе ниже.

ПРИМЕРЫ

Использовали методики определения характеристик и анализа, указанные в данном документе ниже.

Кажущаяся плотность

Кажущуюся плотность измеряли, заполняя 2000 мл цилиндр известным объемом сухих комков эластомерного полимера, взвешивая для определения массы, получая суммарную массу и вычитая массу цилиндра из суммарной массы. Проводили три измерения: вышеуказанный цилиндр заполняли на 1000 мл, на 1500 мл и на 2000 мл, а значение кажущейся плотности представляет собой среднюю величину для трех полученных значений.

Средний размер частиц (D50)

Средний размер частиц (D50) получали, проводя для каждого испытания измерения калиброметром комков сухого полимера для его типичного количества, то есть для 100 г.

ПРИМЕР 1

0,1 г Dellite® LVF (монтмориллонит, принадлежащий семейству смектитов, от фирмы Laviosa Chimica Mineraria S.р.А.) и 1 л деминерализованной воды помещали в смесительное устройство Ultraturax: смесь помещали полностью при перемешивании со скоростью 1000 об/мин при комнатной температуре (25°C) в течение 30 минут.

0,01 г Arquad® Т-50 (обработанного хлоридом триметиламмония твердого жира от фирмы Akzo Nobel) растворяли в 500 мл деминерализованной воды.

17 л деминерализованной воды подавали в 50 л секцию отгонки, оснащенную механической мешалкой. Затем механическую мешалку секции отгонки приводили в действие со скоростью 600 об/мин и подавали водяной пар с такой скоростью потока, чтобы довести температуру воды до 95°C. Далее 2 л раствора Dellite® LVF, полученного как описано выше (концентрация Dellite® LVF в секции отгонки равна 0,01 вес.% по отношению к суммарной массе сухого стирол-бутадиен-стирольного (SBS) сополимера), 0,51 л раствора Arquad® Т-50, полученного как описано выше (концентрация Arquad® Т-50 в секции отгонки равна 0,001 вес.% по отношению к суммарной массе сухого стирол-бутадиен-стирольного (SBS) сополимера), 7,5 кг полимерного раствора в циклогексане, содержащего 13 вес.% по отношению к суммарной массе вышеуказанного полимерного раствора стирол-бутадиен-стирольного (SBS) сополимера (Europrene® SOL Т161В от фирмы Polimeri Europa) один за другим загружали при скорости потока 6 кг/ч: в этот момент скорость потока водяного пара увеличивали, доводя тем самым температуру воды до 98°C.

Производимые в ходе смешения пары, фактически содержащие несконденсировавшийся водяной пар и пары циклогексана, выводили через клапан, находящийся в головной части секции отгонки, и направляли в холодильник. Покидающую холодильник водную фазу, содержащую сконденсировавшийся водяной пар и сконденсировавшийся циклогексан, направляли в декантатор, в котором поток воды и поток циклогексана разделяли, каковые посылали на дальнейшую обработку.

По окончании загрузки вышеуказанного полимерного раствора на дне секции отгонки открывали клапан, и покидающий нижнюю часть секции отгонки полимерный раствор, содержащий комки стирол-бутадиен-стирольного (SBS) сополимера и воду, подавали на фильтр, с какового извлекали поток воды, который подавали на специальный сток, вместе с комками стирол-бутадиен-стирольного (SBS) сополимера, которые направляли на стадию сушки.

Действуя, как описано выше, определяли кажущуюся плотность и средний размер частиц комков полученного стирол-бутадиен-стирольного (SBS) сополимера после того, как их подвергали сушке. Полученные результаты приведены ниже:

кажущаяся плотность: 93,2 г/л,

средний диаметр частиц: 1 см.

ПРИМЕР 2 (сравнительный)

17 л деминерализованной воды помещали в 50 л секцию отгонки, оснащенную механической мешалкой. Затем механическую мешалку секции отгонки приводили в действие со скоростью 600 об/мин и подавали водяной пар. Далее 0,5 л водного раствора, содержащего 1,5 г дисперсанта Sopropon® Τ 36 (концентрация Sopropon® Τ 36 в секции отгонки составляет 0,15 вес.% по отношению к суммарной массе сухого стирол-бутадиен-стирольного (SBS) сополимера), 0,5 л водного раствора, содержащего 0,15 г хлорида кальция (концентрация хлорида кальция в секции отгонки составляет 0,015 вес.% по отношению к суммарной массе сухого стирол-бутадиен-стирольного (SBS) сополимера), 7,5 кг полимерного раствора в циклогексане, содержащего 13 вес.% стирол-бутадиен-стирольного (SBS) сополимера (Europrene® SOL Т161В от фирмы Polimeri Europa), по отношению к суммарной массе вышеуказанного полимерного раствора подавали один за другим со скоростью потока 6 кг/ч: в этот момент скорость потока водяного пара увеличивали, доводя тем самым температуру воды до 98°C.

Производимые в ходе смешения пары, фактически содержащие несконденсировавшийся водяной пар и пары циклогексана, выводили через клапан, находящийся в головной части секции отгонки, и направляли в холодильник. Покидающую холодильник водную фазу, содержащую сконденсировавшийся водяной пар и сконденсировавшийся циклогексан, направляли в декантатор, в котором поток воды и поток циклогексана разделяли, каковые посылали на дальнейшую обработку.

По окончании загрузки вышеуказанного полимерного раствора на дне секции отгонки открывали клапан, и покидающий нижнюю часть секции отгонки полимерный раствор, содержащий комки стирол-бутадиен-стирольного (SBS) сополимера и воду, подавали на фильтр, с какового извлекали поток воды, который подавали на специальный сток, вместе с комками стирол-бутадиен-стирольного (SBS) сополимера, которые направляли на стадию сушки.

Действуя, как описано выше, определяли кажущуюся плотность и средний размер частиц комков полученного стирол-бутадиен-стирольного (SBS) сополимера после того, как их подвергали сушке. Полученные результаты приведены ниже:

кажущаяся плотность: 96,2 г/л,

средний диаметр частиц: 1 см.

На основании изложенных выше результатов можно заключить, что кажущаяся плотность и средний диаметр частиц комков стирол-бутадиен-стирольного (SBS) сополимера обладают значениями, похожими на те, которые получали при осуществлении примера 1 (изобретение), однако при использовании больших на порядок величины количеств соединений, то есть Sopropon® Τ 36 и хлорида кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ КОМПОЗИТОВ НА ОСНОВЕ РАСТВОРНЫХ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОТЕКТОРНОЙ РЕЗИНЕ | 2014 |

|

RU2659791C1 |

| СТАБИЛИЗИРОВАННАЯ БИТУМНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2140946C1 |

| ВУЛКАНИЗУЕМАЯ СМЕСЬ, СОДЕРЖАЩАЯ ЧАСТИЧНО ГИДРИРОВАННЫЕ ВИНИЛАРЕНОВЫЕ СОПРЯЖЕННЫЕ ДИЕНОВЫЕ РАЗВЕТВЛЕННЫЕ ПОЛИМЕРЫ | 2008 |

|

RU2442806C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРИТЕЛЯ, ИСПОЛЬЗОВАННОГО ПРИ ПОЛУЧЕНИИ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2016 |

|

RU2716433C1 |

| НОВЫЕ КОМПОЗИЦИИ ИЗ НЕГИДРИРОВАННЫХ БЛОК-СОПОЛИМЕРОВ | 2007 |

|

RU2447102C2 |

| СПОСОБ СИНТЕЗА ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИ(1,3-АЛКАДИЕНОВ) И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2009 |

|

RU2493174C2 |

| ТЕРМОПЛАСТИЧЕСКИЕ ИЛИ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СЛОЖНЫХ ЭФИРОВ КРАХМАЛИСТОГО МАТЕРИАЛА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2551515C2 |

| КОМПОЗИЦИЯ БЛОК-СОПОЛИМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРОВ, КЛЕЕВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2159783C2 |

| Способы получения эпоксидированных полимеров | 2013 |

|

RU2656321C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ С ПОНИЖЕННОЙ ХЛАДОТЕКУЧЕСТЬЮ | 2015 |

|

RU2686097C1 |

Изобретение относится к способу удаления растворителя из полимерного раствора. Способ удаления растворителя из полимерного раствора, содержащего, по меньшей мере, один эластомерный полимер, включает в себя проведение для вышеуказанного полимерного раствора стадии отгонки с помощью водяного пара в присутствии диспергирующей системы, содержащей: по меньшей мере, одно ламеллярное вещество, содержание которого составляет от 0,005 вес.% до 1 вес.% по отношению к суммарной массе сухого эластомерного полимера, причем толщина ламеллей вышеуказанного ламеллярного вещества находится в диапазоне от 0,01 нм до 30 нм, ламеллярное вещество выбрано из филлосиликатов, таких, как указано в формуле изобретения, и, по меньшей мере, одно катионное поверхностно-активное вещество, содержание которого составляет от 0,0005 вес.% до 1 вес.% по отношению к суммарной массе сухого эластомерного полимера. Технический результат - использование сниженного количества добавок для получения полимера с достаточным качеством. 10 з.п. ф-лы, 1 ил., 2 пр.

1. Способ удаления растворителя из полимерного раствора, содержащего, по меньшей мере, один эластомерный полимер, который включает в себя проведение для вышеуказанного полимерного раствора стадии отгонки с помощью водяного пара в присутствии диспергирующей системы, содержащей:

- по меньшей мере, одно ламеллярное вещество, содержание которого составляет от 0,005 вес.% до 1 вес.% по отношению к суммарной массе сухого эластомерного полимера, причем толщина ламеллей вышеуказанного ламеллярного вещества находится в диапазоне от 0,01 нм до 30 нм, и ламеллярное вещество выбрано из филлосиликатов, таких как смектиты, например, монтмориллонит, бентонит, нонтронит, бейделлит, волконскоит, гекторит, сапонит, сауконит, магадит, стевенсит или их смесей, вермикулита, галлуазита, серицита, оксидов алюминатов, гидротальцитов или их смесей;

- по меньшей мере, одно катионное поверхностно-активное вещество, содержание которого составляет от 0,0005 вес.% до 1 вес.% по отношению к суммарной массе сухого эластомерного полимера.

2. Способ удаления растворителя из полимерного раствора по п. 1, при котором вышеуказанная диспергирующая система содержит, по меньшей мере, одно ламеллярное вещество, содержание которого составляет от 0,008 вес.% до 0,8 вес.% по отношению к суммарной массе сухого эластомерного полимера.

3. Способ удаления растворителя из полимерного раствора по п. 1, при котором вышеуказанная диспергирующая система содержит, по меньшей мере, одно катионное поверхностно-активное вещество, содержание которого составляет от 0,0008 вес.% до 0,8 вес.% по отношению к суммарной массе сухого эластомерного полимера.

4. Способ удаления растворителя из полимерного раствора по п. 1, при котором вышеуказанный эластомерный полимер выбирают из числа полибутадиена (BR), полиизопрена (IR), линейных или разветвленных ненасыщенных стирольных сополимеров со статистическим, блочным, градиентным распределением, таких как стирол-бутадиеновые (SB) сополимеры, стирол-бутадиен-стирольные (SBS) сополимеры, стирол-изопрен-стирольные (SIS) сополимеры, линейных или разветвленных насыщенных стирольных сополимеров со статистическим, блочным, градиентным распределением, таких как стирол-этилен-пропиленовые (SEP) сополимеры, стирол-этилен/бутилен-стирольные (SEBS) сополимеры, стирол-этилен-пропилен-стирольные (SEPS) сополимеры, или их смесей.

5. Способ удаления растворителя из полимерного раствора по п. 1, при котором вышеуказанный полимерный раствор содержит, по меньшей мере, один неполярный органический растворитель, который выбирают из числа бутана, пентана, циклопентана, гексана, бензола, толуола, циклогексана, метилциклогексана, хлорбензола или их смесей.

6. Способ удаления растворителя из полимерного раствора по п. 4, при котором вышеуказанный эластомерный полимер присутствует в вышеуказанном полимерном растворе в количестве, находящемся в диапазоне от 2 вес.% до 30 вес.% по отношению к суммарной массе полимерного раствора.

7. Способ удаления растворителя из полимерного раствора по п. 2, при котором вышеуказанное ламеллярное вещество модифицируют солью алкиламмония или алкилфосфония, которую выбирают из числа четвертичных аммониевых или фосфониевых солей с общей формулой (I):

где

- Y представляет собой N или Р,

- R1, R2, R3 и R4, одинаковые или различные, представляют собой неразветвленную или разветвленную С1-С20 алкильную или гидроксиалкильную группу, неразветвленную или разветвленную С2-С20 алкенильную или гидроксиалкенильную группу, группу -R5-SH или -R5-NH, где R5 является неразветвленной или разветвленной C1-C20 алкиленовой группой, С6-С18 арильной группой, С7-С20 арилалкильной или алкиларильной группой, С5-С18 циклоалкильной группой, причем желательно, чтобы вышеуказанная циклоалкильная группа содержала гетероатомы, такие как атом кислорода, азота, серы,

- Xn- представляет собой анион, такой как хлорид-ион, сульфат-ион, фосфат-ион,

- n составляет 1, 2 или 3.

8. Способ удаления растворителя из полимерного раствора по п. 2, при котором вышеуказанное ламеллярное вещество подвергают стадии расслоения.

9. Способ удаления растворителя из полимерного раствора по п. 8, при котором вышеуказанную стадию расслоения осуществляют, перемешивая в смесителе или в центрифуге смесь вышеуказанного ламеллярного вещества и воды со скоростью, находящейся в диапазоне от 1000 об/мин до 20000 об/мин, при температуре, находящейся в диапазоне от 10°C до 40°C, в течение промежутка времени, находящегося в диапазоне от 10 минут до 3 часов.

10. Способ удаления растворителя из полимерного раствора по п. 9, при котором вышеуказанная смесь ламеллярного вещества и воды содержит ламеллярное вещество, содержание которого составляет от 2,5×10-5 вес.% до 5×10-3 вес.% по отношению к суммарной массе водного раствора.

11. Способ удаления растворителя из полимерного раствора по любому из пп. 1-10, при котором вышеуказанное катионное поверхностно-активное вещество выбирают из числа солей алкиламмония или алкилфосфония с общей формулой (I) из п. 9.

| GB 1374709 A, 20.11.1974 | |||

| НАНОКОМПОЗИТЫ ФУНКЦИОНАЛИЗОВАННЫЙ ПОЛИМЕР ИЗОБУТИЛЕНА-НЕОРГАНИЧЕСКАЯ ГЛИНА И СПОСОБ С ИСПОЛЬЗОВАНИЕМ ВОДНО-ОРГАНИЧЕСКОЙ ЭМУЛЬСИИ | 2006 |

|

RU2430118C2 |

| WO 2010054788 A1, 20.05.2010 | |||

| CN 1948376 A, 18.04.2007 | |||

| Композиция для гашения пены при дегазации бутадиенстирольных латексов | 1983 |

|

SU1213049A1 |

Авторы

Даты

2016-02-20—Публикация

2012-11-23—Подача