Изобретение относится к способу изготовления изделия на основе полипропилена, имеющего повышенное сохранение поверхностного натяжения, и к изделию на основе полипропилена, имеющего улучшенное поверхностное натяжение.

Такие изделия, как пленки, изготовленные из полипропиленовых статистических сополимеров, очень распространены в полимерной промышленности и используются в областях применения, требующих превосходных оптических свойств, таких как блеск, прозрачность, гладкость поверхности, плоскостность и хорошее сопротивление раздиру.

Пленки, изготовленные с помощью экструзии пленки с раздувом или экструзии литой пленки, широко используют для многочисленных областей применения, например, в упаковке пищевых продуктов и текстиля, упаковке цветов, в качестве защитных покрытий страниц фотоальбомов, в качестве подложек для покрытия в процессах экструзионного покрытия, или ламинируют на другие материалы при формовании более сложных пленок.

Такие пленки известны своим хорошим светопропусканием, прозрачностью или блеском и простотой обработки. Они могут быть изготовлены на высокоскоростных экструзионных линиях даже с малыми толщинами.

В то время как механические, химические и технологические свойства делают полипропилен предпочтительным материалом в широком спектре областей применения, его химическая инертность и низкая поверхностная энергия создают проблемы в областях применения, требующих печатания, нанесения покрытия, склеивания или адгезии к другим более полярным подложкам. Поэтому для этих областей применения необходимо подвергать полипропилен поверхностно-модифицирующей обработке, которая увеличивает поверхностную энергию.

Поверхностная энергия полимера важна для смачивания и/или контакта конечного изделия с чернилами, клеем или покрытиями. Чем выше поверхностная энергия, тем лучше будет смачивание.

В идеале, поверхностная энергия полимера выше, чем поверхностное натяжение, например, чернил, используемых для печати, или клея, используемого для ламинирования, для обеспечения хорошего связывания чернил, покрытия или клея с соответствующей поверхностью.

В печатных областях применения поверхностная энергия необработанных полимерных изделий должна быть увеличена с примерно 30 дин/см до примерно 38 дин/см для обеспечения возможности печати на них чернилами на основе растворителя, и примерно до 45 дин/см для обеспечения возможности печати на них чернилами на водной основе.

Особенно сложно увеличивать поверхностную энергию полипропилена, так как энергия, необходимая для увеличения поверхностной энергии, намного выше, чем для других полимеров.

Подходящие способы увеличения поверхностной энергии полипропилена включают химическую обработку, обработку пламенем и обработку коронным разрядом. При обработке пламенем поверхность полипропилена обрабатывают пламенем окисляющего газа. При обработке коронным разрядом поверхность полипропилена обрабатывают воздухом, который был электрически ионизирован. Все способы объединяет то, что образуются окисленные центры, которые облегчают адгезию чернил и т. д.

Со временем полученный уровень энергии в динах снижается. Впоследствии обработанный полипропилен может потребовать «освежающей» обработки перед дальнейшей переработкой. Это требует дополнительной стадии обработки и дополнительных усилий для упаковочной промышленности.

Следовательно, упаковочная промышленность постоянно нуждается в том, чтобы поверхностная энергия и, соответственно, натяжение после обработки поверхности находилась на высоком уровне и оставалась на повышенном уровне как можно дольше, чтобы обеспечить более высокую гибкость в производственных и печатных процессах для достижения удовлетворительного качества печати.

По этой теме уже сделано несколько предложений.

Например, в WO 2008155404 А1 описан полипропилен с улучшенной реакцией на обработку, увеличивающую поверхностную энергию, и предложен полиэтилен, полученный с металлоценовым катализатором, для использования в качестве добавки. Плотность полиэтилена, полученного с помощью металлоценового катализатора, составляет по меньшей мере 920 кг/см3 или выше. Однако в указанной заявке не содержится каких-либо примеров, демонстрирующих предполагаемый эффект, а использование добавки неизбежно приводит к ухудшению прозрачности.

В WO 2016091925 А1 предложено использовать смесь статистического пропиленового сополимера с пластомером на основе этилена, имеющим плотность менее 915 кг/см3, для получения обработанной коронным разрядом полиолефиновой пленки, при этом используемые статистические сополимеры пропилена представляют собой полимеры, полученные в присутствии катализатора Циглера-Натта. Также в этом случае снижается прозрачность пленки.

В WO 2017097579 А1 описано использование комбинации сополимеров пропилена и 1-гексена и пропилен-этиленового сополимера для достижения хорошего сохранения энергии в динах. Оба типа сополимеров получают с использованием стереоспецифических катализаторов Циглера-Натта, нанесенных на дигалогениды магния.

Общим недостатком этих предложений является то, что помимо полипропилена требуется дополнительный полимерный компонент в виде полиэтилена, полученного с металлоценовым катализатором, или второго пропиленового сополимера.

Хотя в этой области была проделана большая исследовательская работа, по-прежнему существует необходимость в дальнейшем совершенствовании и, следовательно, в разработке материалов, которые приводят к улучшению поверхностного натяжения непосредственно после обработки поверхности, которое, кроме того, остается на повышенном уровне как можно дольше.

Данное изобретение основано на выводе о том, что вышеуказанные потребности могут быть обеспечены путем специфической структуры полипропиленового статистического сополимера, полученного с помощью металлоценового катализатора.

Краткое описание изобретения Таким образом, данное изобретение относится к способу получения изделия на основе полипропилена, имеющего улучшенное сохранение поверхностного натяжения, включающему стадии

A) обеспечения пропилен-этиленового статистического сополимера (RACO), полученного с помощью металлоценового катализатора и имеющего

(a) содержание этилена от 1,0 до 10,0 масс. %, в расчете на общую массу пропилен-этиленового статистического сополимера;

(b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин;

(c) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357, от 115 до 150°С;

(d) долю растворимых в холодном ксилоле веществ (РХКВ; ISO 16152, 2005; 25°С) от 0,1 масс. % до 5,0 масс. % и

(e) содержание 2,1-региодефектов от 0,05 до 1,5 мол. %, определяемое с помощью 13С-ЯМР-спектроскопии;

B) формования изделия из пропилен-этиленового статистического сополимера (RACO), полученного с помощью металлоценового катализатора, с толщиной от 1,0 до 1000 мкм и

С) осуществления обработки одной или более поверхностей указанного изделия, которая повышает поверхностное натяжение, с получением изделия на основе полипропилена, имеющего улучшенное сохранение поверхностного натяжения,

причем пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, является единственным полимером, используемым для формования изделия.

Неожиданно было обнаружено, что путем использования специфического пропилен-этиленового статистического сополимера (RACO), полученного с помощью металлоценового катализатора, могут быть получены изделия, имеющие улучшенное сохранение поверхностного натяжения, без необходимости в дополнительном полимерном компоненте.

Кроме того, такие изделия имеют более высокое поверхностное натяжение непосредственно после обработки поверхности и улучшенное сохранение поверхностного натяжения по сравнению со изделиями, изготовленными из полипропиленовых полимеров, полученных с помощью катализатора Циглера-Натта.

Подробное описание изобретения Способ получения изделия на основе полипропилена, имеющего улучшенное сохранение поверхностного натяжения, согласно данному изобретению, включает в качестве первой стадии А) обеспечение полученного с помощью металлоценового катализатора пропилен-этиленового статистического сополимера (RACO), имеющего

(a) содержание этилена от 1,0 до 10,0 масс. % в расчете на общую массу пропилен-этиленового статистического сополимера;

(b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин;

(c) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357, от 115 до 150°С;

(d) долю растворимых в холодном ксилоле веществ (РХКВ; ISO 16152, 2005; 25°С) от 0,1 масс. % до 5,0 масс. % и

(e) содержание 2,1-региодефектов от 0,05 до 1,5 мол. %, определяемое с помощью 13С-ЯМР-спектроскопии.

Пропилен-этиленовый статистический сополимер (RACO), используемый согласно изобретению, представляет собой статистический сополимер пропилена с этиленом в качестве сомономера.

Пропилен-этиленовый статистический сополимер (RACO) получают в присутствии металлоценового катализатора.

Таким образом, термин «пропилен-этиленовый статистический сополимер, полученный с помощью металлоценового катализатора», означает, что полимер получен в присутствии металлоценового катализатора.

Пропилен-этиленовый статистический сополимер (RACO), используемый согласно данному изобретению, характеризуется умеренным или низким содержанием этиленового сомономера.

Соответственно, пропилен-этиленовый статистический сополимер (RACO) имеет содержание этилена от 1,0 до 10,0 масс. %, предпочтительно от 1,5 до 6,0 масс. %, более предпочтительно от 1,8 до 4,0 масс. %, и еще более предпочтительно от 2,0 до 3,5 масс. % в расчете на общую массу пропилен-этиленового статистического сополимера (RACO).

Пропилен-этиленовый статистический сополимер (RACO) имеет показатель текучести расплава ПТР2 (230°С), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин, предпочтительно от 2,0 до 15,0 г/10 мин, более предпочтительно от 3,0 до 12,0 г/10 мин и еще более предпочтительно от 5,0 до 10,0 г/10 мин.

Кроме того, пропилен-этиленовый статистический сополимер (RACO) характеризуется содержанием растворимых в холодном ксилоле веществ (РХКВ), определяемым при 25°С в соответствии с ISO 16152; 2005. Соответственно, пропилен-этиленовый статистический сополимер (RACO) характеризуется содержанием растворимых в холодном ксилоле веществ (РХКВ) от 0,1 масс. % до 5,0 масс. %.

Предпочтительно пропилен-этиленовый статистический сополимер (RACO) имеет содержание растворимых в холодном ксилоле веществ (РХКВ) от 0,5 до 4,0 масс. % и наиболее предпочтительно от 0,8 до 3,0 масс. %.

Пропилен-этиленовый статистический сополимер (RACO) дополнительно характеризуется температурой плавления (Тпл), измеренной с помощью ДСК в соответствии с ISO 11357. Соответственно, пропилен-этиленовый статистический сополимер (А) имеет температуру плавления Тпл от 115 до 150°С, предпочтительно от 120°С до 145°С и более предпочтительно от 125°С до 143°С, например от 130°С до 141°С.

Кроме того, пропилен-этиленовый статистический сополимер (RACO) характеризуется содержанием в нем 2,1-региодефектов от 0,05 до 1,5 мол. % по данным 13С-ЯМР-спектроскопии. Предпочтительно содержание 2,1-региодефектов составляет от 0,10 до 1,2 мол. %, например, от 0,15 до 1,0 мол. %.

Термин «2,1-региодефекты», используемый согласно данному изобретению, представляет собой сумму обнаруженных изолированных 2,1е-региодефектов [21е] и 2,1-региодефектов, примыкающих к этилену [Е21], что также описано в экспериментальной части изобретения.

В частности, полипропилены, приготовленные с использованием металлоценового катализатора, обеспечивают другую микроструктуру по сравнению с полипропиленами, полученными с использованием катализаторов Циглера-Натта (ЦН). Наиболее существенным отличием является наличие региодефектов в металлоценовых полипропиленах. Эти региодефекты могут быть различных типов, а именно 2,1-региодефекты, в том числе 2,1-эритро [21е], 2,1-региодефекты, примыкающие к этилену [Е21], 2,1-трео и 3,1-дефекты. Подробное описание структуры и механизма образования региодефектов в полипропилене можно найти в Chemical Reviews 2000, 100(4), с. 1316-1327. Путем введения в полимерную цепь дефектов, таких как сомономеры, стереоошибки или региодефекты, могут быть модифицированы физические свойства полипропилена. В частности, путем увеличения количества дефектов цепи можно уменьшить кристалличность и температуру плавления полипропилена.

Для облегчения переработки, особенно переработки в пленку, также желательно, когда пропилен-этиленовый статистический сополимер (RACO), используемый согласно данному изобретению, имеет подходящую температуру кристаллизации даже при отсутствии каких-либо нуклеирующих агентов. Поэтому предпочтительно статистический пропилен-этиленовый сополимер (RACO) имеет температуру кристаллизации Ткр, определяемую ДСК (дифференциальной сканирующей калориметрией) в соответствии с ISO 11357, от 85°С до 120°С, более предпочтительно от 90°С до 115°С, например от 95°С до 113°С.

Пропилен-этиленовый статистический сополимер (RACO) предпочтительно также имеет модуль упругости при изгибе, определяемый в соответствии с ISO 178 на изготовленных литьем под давлением образцах, от 600 до менее 1500 МПа, предпочтительно от 700 до 1400 МПа.

Таким образом, в другом воплощении пропилен-этиленовый статистический сополимер (RACO), используемый согласно данному изобретению, имеет

(a) содержание этилена от 1,0 до 10,0 масс. %;

(b) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 1,0 до 20,0 г/10 мин;

(c) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357, от 115°С до 150°С;

(d) долю растворимых в холодном ксилоле веществ (РХКВ) от 0,1 масс. % до менее 5,0 масс. %,

(e) содержание 2,1-региодефектов от 0,05 до 1,5 мол. % по данным 13С-ЯМР-спектроскопии и

(f) температуру кристаллизации Ткр, определяемую ДСК (дифференциальной сканирующей калориметрией) в соответствии с ISO 11357, от 85°С до 120°С, предпочтительно от 90°С до 115°С и/или

(g) модуль упругости при изгибе, определяемый в соответствии с ISO 178 на полученных литьем под давлением образцах, от 600 до менее 1500 МПа, предпочтительно от 700 до 1400 МПа.

Пропилен-этиленовый статистический сополимер (RACO) может быть унимодальным или мультимодальным, например бимодальным в отношении содержания сомономера и/или ПТР2 и может содержать, предпочтительно, состоять из полимерных фракций (RACO-1) и (RACO-2).

Таким образом, согласно другому воплощению пропилен-этиленовый статистический сополимер (RACO) содержит

от 30,0 до 70,0 масс. % полимерной фракции (RACO-1), имеющей

(i) содержание этилена от 1,5 до 5,5 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 2,0 до 15,0 г/10 мин;

от 70,0 до 30,0 масс. % полимерной фракции (RACO-2), имеющей

(i) содержание этилена от 2,2 до 8,0 масс. % и

(ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный в соответствии с ISO 1133, от 4,0 до 12,0 г/10 мин.

Более предпочтительно пропилен-этиленовый статистический сополимер (RACO) содержит от 40,0 до 70,0 масс. % полимерной фракции (RACO-1) и от 30,0 до 60,0 масс. % полимерной фракции (RACO-2).

Еще более предпочтительно пропилен-этиленовый статистический сополимер (RACO) содержит от 45,0 до 65,0 масс. % полимерной фракции (RACO-1) и от 35,0 до 55,0 масс. % полимерной фракции (RACO-2).

В случае унимодального пропилен-этиленового статистического сополимера (RACO) сополимер может быть получен в одностадийном процессе полимеризации, в результате чего сополимер состоит только из одной фракции, или сополимер может быть получен по меньшей мере в двухстадийном процессе полимеризации, причем условия полимеризации выбирают таким образом, что фракции, полученные в разных реакторах, например, (RACO-1) и (RACO-2), имеют одинаковые свойства, такие как содержание сомономера и ПТР2.

В случае мультимодального, например бимодального, пропилен-этиленового статистического сополимера (RACO), сополимер получают по меньшей мере в двухстадийном процессе полимеризации, при этом условия полимеризации выбирают таким образом, что фракции, полученные в разных реакторах, например, (RACO-1) и (RACO-2), имеют по меньшей мере одно различающее их свойство, такое как содержание сомономера и/или ПТР2.

Таким образом, пропилен-этиленовый статистический сополимер (RACO) либо получают в одном реакторе, либо предпочтительно получают полимеризацией пропилена и этилена в последовательном процессе полимеризации, включающем по меньшей мере два реактора, соединенных последовательно, в присутствии металлоценового катализатора.

Поэтому пропилен-этиленовый статистический сополимер (RACO) предпочтительно получают в последовательном процессе полимеризации, включающем по меньшей мере два реактора полимеризации (R1) и (R2), в результате чего в первом реакторе (R1) полимеризации получают первую полимерную фракцию (RACO-1), которую затем перемещают во второй реактор полимеризации (R2). Во втором реакторе (R2) полимеризации затем получают вторую полимерную фракцию (RACO-2) в присутствии первой полимерной фракции (RACO-1).

Процессы полимеризации, которые пригодны для получения пропилен-этиленового статистического сополимера (RACO), обычно включают по меньшей мере две стадии полимеризации, и каждая стадия может быть осуществлена в растворе, суспензии, кипящем слое, в массе или газовой фазе.

Термин «реактор полимеризации» должен указывать на то, что происходит основная полимеризация. Таким образом, если процесс состоит из одного или двух реакторов полимеризации, это определение не исключает варианта, что общая система содержит, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Термин «состоять из» является закрытой формулировкой лишь в отношении основных реакторов полимеризации.

Термин «последовательный процесс полимеризации» указывает на то, что пропилен-этиленовый статистический сополимер (RACO) получают по меньшей мере в двух реакторах, предпочтительно в двух реакторах, соединенных последовательно. Соответственно, такая система полимеризации содержит по меньшей мере первый реактор (R1) полимеризации и второй реактор (R2) полимеризации и, возможно, третий реактор (R3) полимеризации. Предпочтительно такая система полимеризации содержит по меньшей мере первый реактор (R1) полимеризации и второй реактор (R2) полимеризации.

Первый реактор (R1) полимеризации предпочтительно представляет собой суспензионный реактор и может представлять собой любой реактор непрерывного действия или простую емкость с перемешиванием периодического действия, или петлевой реактор, работающий в массе или в суспензии. «В массе» означает полимеризацию в реакционной среде, которая содержит по меньшей мере 60% (масс. /масс. ) мономера. Согласно данному изобретению, суспензионный реактор предпочтительно представляет собой (работающий в массе) петлевой реактор.

Второй реактор (R2) полимеризации и возможный третий реактор (R3) полимеризации предпочтительно являются газофазными реакторами (GPR), то есть первым газофазным реактором (GPR1) и вторым газофазным реактором (GPR2). Газофазный реактор (GPR) согласно данному изобретению предпочтительно представляет собой реактор с псевдоожиженным слоем, реактор с быстрым кипящим слоем или реактор с неподвижным слоем или любую их комбинацию.

Предпочтительным многостадийным процессом является процесс «петлевой реактор - газофазный реактор», такой как разработанный фирмой Borealis (известный как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или WO 00/68315.

Другим подходящим суспензионно-газофазным процессом является процесс Spheripol® фирмы Basell.

Предпочтительно в данном способе получения пропилен-этиленового статистического сополимера (RACO), как определено выше, условия в первом реакторе (R1), то есть суспензионном реакторе (SR), например петлевом реакторе (LR), стадии (а) могут быть следующими:

- температура составляет от 40°С до 110°С, предпочтительно от 60°С до 100°С, более предпочтительно от 65 до 95°С,

- давление составляет от 20 бар до 80 бар (от 2,0 бар до 8,0 МПа), предпочтительно от 40 бар до 70 бар (от 4,0 бар до 7,0 МПа),

- водород может быть добавлен для регулирования молекулярной массы способом, известным сам по себе.

Затем реакционную смесь из первого реактора (R1) переносят во второй реактор (R2), то есть газофазный реактор (GPR1), где условия предпочтительно являются следующими:

- температура составляет от 50°С до 130°С, предпочтительно между 60°С и 100°С,

- давление составляет от 5 бар до 50 бар (от 5,0 бар до 5,0 МПа), предпочтительно от 15 бар до 35 бар (от 1,5 бар до 3,5 МПа),

- можно добавлять водород для управления молярной массой способом, известным как таковым.

Пропилен-этиленовый статистический сополимер (RACO), используемый согласно данному изобретению, получают в присутствии металлоценового катализатора.

Таким образом, пропилен-этиленовый статистический сополимер (RACO) предпочтительно получают способом, включающим следующие стадии:

a) полимеризацию в первом реакторе (R1) пропилена и этилена с получением полимерной фракции (RACO-1) пропилен-этиленового статистического сополимера (RACO),

b) перемещение указанной полимерной фракции (RACO-1) и непрореагировавших сомономеров из первого реактора во второй реактор (R2),

c) подачу в указанный второй реактор (R2) пропилена и этилена,

d) полимеризацию в указанном втором реакторе (R2) и в присутствии указанной полимерной фракции (RACO-1) пропилена и этилена с получением полимерной фракции (RACO-2),

причем указанная полимерная фракция (RACO-1) и указанная полимерная фракция (RACO-2) образуют пропилен-этиленовый статистический сополимер (RACO), как определено выше,

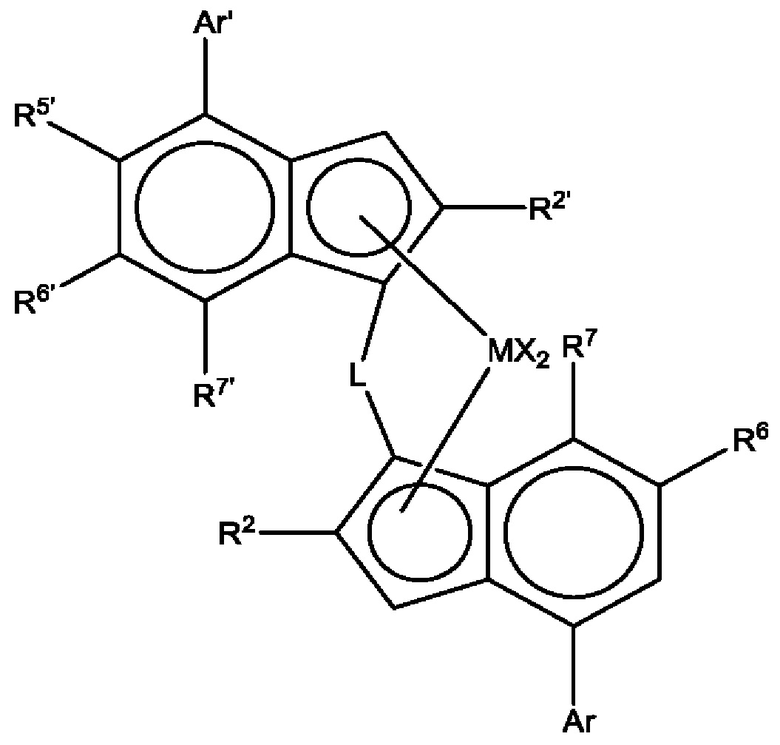

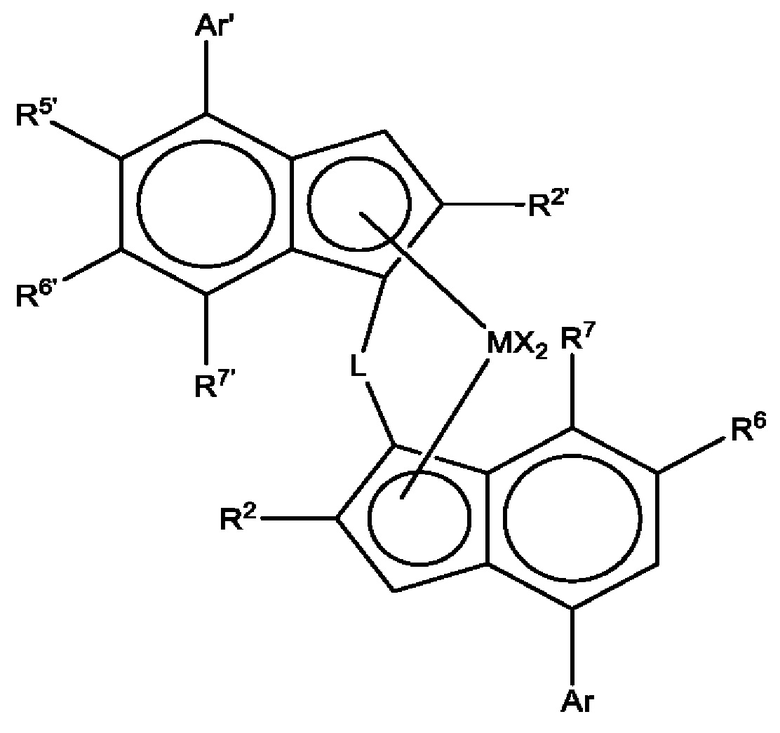

при этом полимеризация происходит в присутствии металлоценового катализатора, содержащего (а) комплекс формулы (I):

в котором

М представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, С1-С20-гидрокарбил, три(С1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

каждый из R2 и R2' независимо представляет собой С1-С20 гидрокарбильный радикал, возможно содержащий один или более гетероатомов из групп 14-16;

R5' представляет собой С1-20 гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16, возможно замещенных одним или более атомами галогена;

каждый из R6 и R6' независимо представляет собой водород или С1-20 гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16; где R6' предпочтительно представляет собой третичную алкильную группу

R7 представляет собой водород или С1-20 гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16;

R7' представляет собой водород;

каждый из Ar и Ar' независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, возможно замещенных одной или более группами R1;

каждый R1 представляет собой С1-20 гидрокарбильную группу, или две группы R1 на соседних атомах углерода, взятые вместе, могут образовывать конденсированное 5- или 6-членное неароматическое кольцо с группой Ar или Ar', причем указанное кольцо само возможно замещено одной или более группами R4;

каждый R4 представляет собой С1-20 гидрокарбильную группу, и

(ii) сокатализатор, содержащий по меньшей мере одно или два соединения металла группы 13, например, соединение А1 и/или бора.

Более предпочтительно использовать систему сокатализаторов, содержащую борсодержащий сокатализатор, такой как борат, и алюмоксановый сокатализатор.

Еще более предпочтительно катализатор нанесен на носитель - диоксид кремния.

Катализатор

Катализатор, используемый в способе согласно изобретению, находится в твердой форме в виде частиц. Он может быть нанесен на обычный носитель, такой как диоксид кремния, известный специалисту в данной области техники. Предпочтительными комплексами для использования в изобретении являются комплексы формулы (II') или (II)

где

M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, С1-6 алкоксигруппу, С1-6 алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, С1-20 алкил, С3-10 циклоалкил, три(С1-20-алкил)силил, С6-20-арил, С7-20 арилалкил или С7-20 алкиларил;

каждый из R2 или R2' представляет собой С1-10 алкильную группу; R5' представляет собой С1-10 алкильную группу или группу Z'R3'; R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу; предпочтительно третичную алкильную группу;

R7 представляет собой водород, С1-6 алкильную группу или группу ZR3;

R7' представляет собой водород;

Z и Z' независимо представляют собой О или S;

R3' представляет собой С1-10 алкильную группу или С6-10 арильную группу, возможно замещенную одной или более галоген-группами;

R3 представляет собой С1-10-алкильную группу;

каждый n независимо составляет от 0 до 4, например, 0, 1 или 2;

и каждый R1 независимо представляет собой С1-20 гидрокарбильную группу, например, С1-10 алкильную группу.

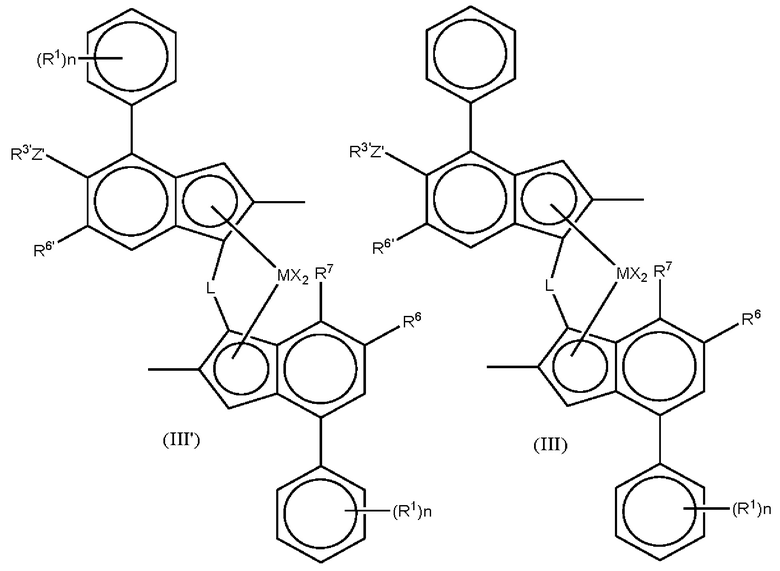

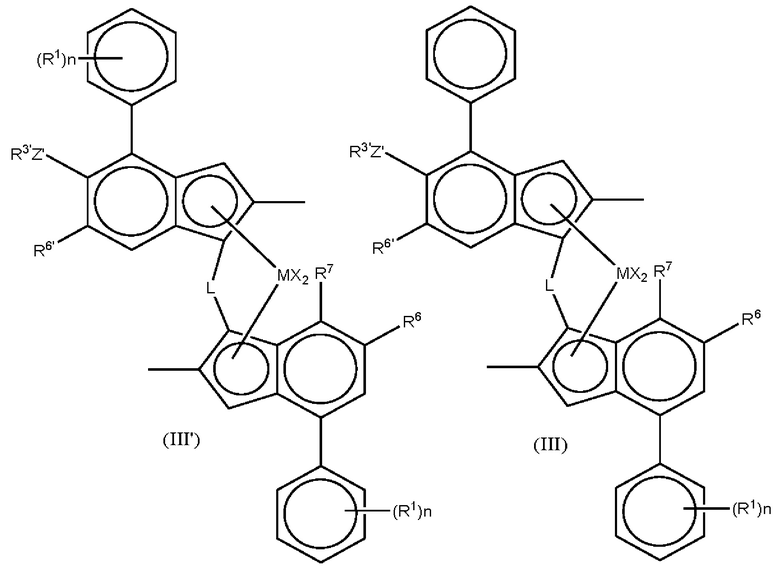

Другими предпочтительными комплексами для использования в изобретении являются комплексы формулы (III') или (III):

где M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкоксигруппу, C1-6 алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C- или -R'2Si-, где каждый R' независимо представляет собой атом водорода, С1-20 алкил или С3-10 циклоалкил;

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, С1-6 алкил или ОС1-6 алкил; Z' представляет собой О или S;

R3' представляет собой С1-10 алкильную группу, или С6-10 арильную группу, возможно замещенную одной или более галоген-группами;

n независимо составляет от 0 до 4, например, 0, 1 или 2; и каждый R1 независимо представляет собой С1-10 алкильную группу.

Другими предпочтительными комплексами для использования в изобретении являются комплексы формулы (IV) или (IV):

где M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6-алкоксигруппу, C1-6-алкильную, фенильную или бензильную группу;

каждый R' независимо представляет собой атом водорода, С1-20 алкил или С3-7 циклоалкил;

R6 представляет собой водород или С1-10 алкильную группу;

R6' представляет собой С1-10 алкильную группу или С6-10 арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, С1-6 алкил или ОС1-6 алкил; Z' представляет собой О или S;

R3' представляет собой С1-10 алкильную группу или С6-10 арильную группу, возможно замещенную одной или более галоген-группами; n независимо представляет собой 0, 1- 2; и

каждый R1 независимо представляет собой С3-8 алкильную группу.

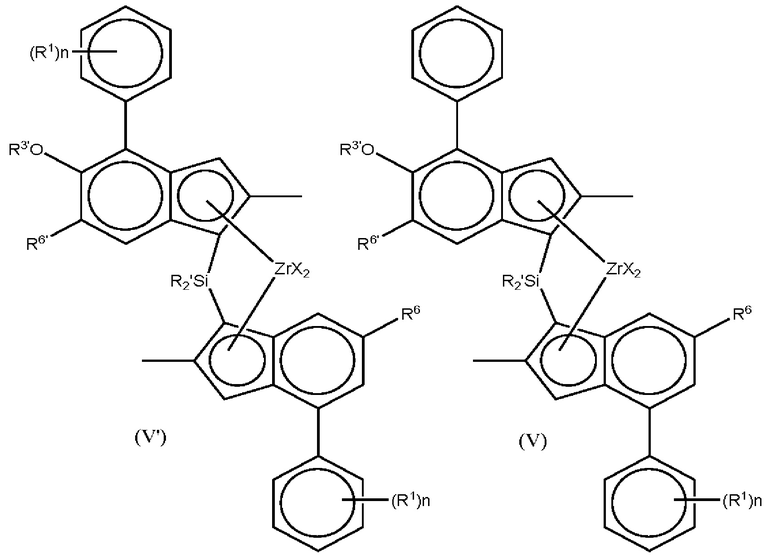

Наиболее предпочтительно, комплекс для использования в изобретении является комплексом формулы (V) или (V):

где каждый X независимо представляет собой атом водорода, атом галогена, С1-6-алкоксигруппу, С1-6-алкильную, фенильную или бензильную группу; R' независимо представляет собой C1-6 алкил или С3-10 циклоалкил; R1 независимо представляет собой С3-8 алкил; R6 представляет собой водород или С3-8 алкильную группу; R6' представляет собой С3-8 алкильную группу или С6-10 арильную группу, предпочтительно третичную С4-8 алкильную группу; R3' представляет собой С1-6 алкильную группу, или С6-10 арильную группу, возможно замещенную одной или более галоген-группами; и n независимо равен 0, 1 или 2.

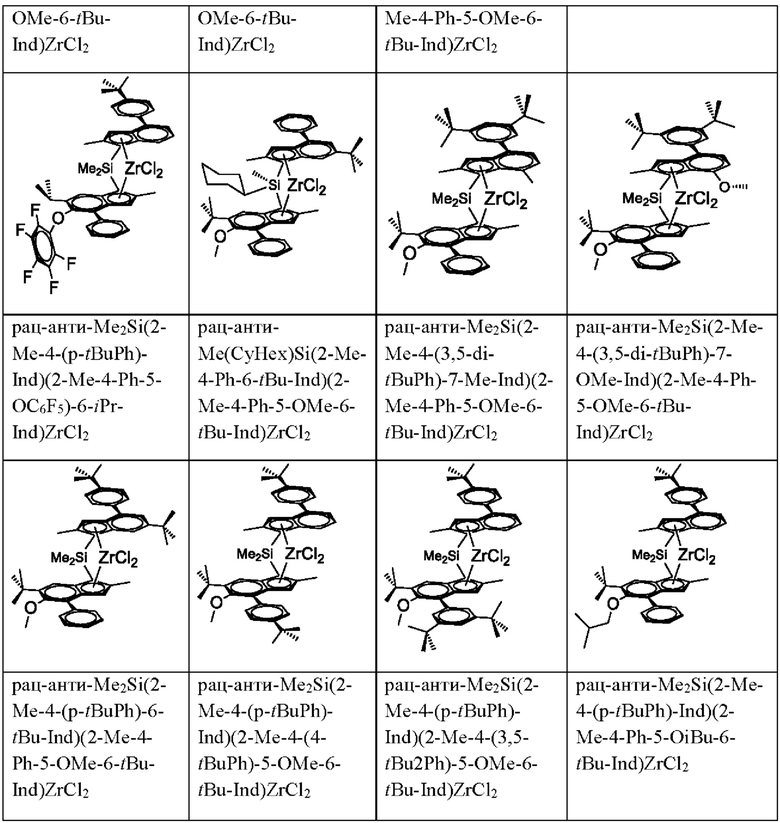

Конкретные соединения согласно изобретению включают:

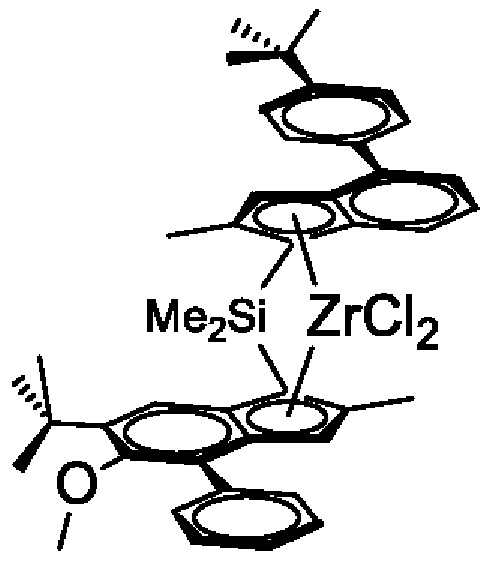

Наиболее предпочтительно используют рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Лиганды, необходимые для образования комплексов и, следовательно, катализаторов согласно изобретению, могут быть синтезированы любым способом, и квалифицированный химик-органик может разработать различные протоколы синтеза для приготовления необходимых лигандных материалов. Например, в WO 2007/116034 раскрыта необходимая химия. Протоколы синтеза также в общем можно найти в WO 2002/02576, WO 2011/135004, WO 2012/084961, WO 2012/001052, WO 2011/076780, WO 2013/007650, WO 2015/158790 и WO 2018/122134. Раздел примеров также предоставляет квалифицированному специалисту достаточные указания.

Сокатализатор

Для формирования активной каталитической частицы обычно необходимо использовать сокатализатор, как хорошо известно в данной области техники. Для использования в данном изобретении пригодны сокатализаторы, содержащие одно или более соединений металлов группы 13, таких как алюминийорганические соединения или борсодержащие сокатализаторы или их комбинации, используемые для активации металлоценовых катализаторов.

В предпочтительном воплощении данного изобретения используют систему сокатализаторов, содержащую борсодержащий сокатализатор, например борат-содержащий сокатализатор, и алюмоксановый сокатализатор.

Таким образом, одноцентровая каталитическая система полимеризации, используемая в изобретении, может содержать (i) комплекс, как определено выше, и алюмоксановый сокатализатор.

Алюмоксановый сокатализатор может представлять собой сокатализатор формулы (VI):

где n составляет от 6 до 20, и R имеет значение, указанное ниже.

Алюмоксаны образуются при частичном гидролизе алюминийорганических соединений, например соединений формулы AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-С10 алкил, предпочтительно С1-С5 алкил, или С3-10 циклоалкил, С7-С12 арилалкил или алкиларил и/или фенил или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-С10 алкоксил, предпочтительно метоксил или этоксил. Полученные кислородсодержащие алюмоксаны в целом представляют собой не чистые соединения, а смеси олигомеров формулы (VI).

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Поскольку алюмоксаны, используемые согласно изобретению в качестве сокатализаторов, не являются, ввиду способа их приготовления, чистыми соединениями, указание молярности растворов алюмоксана далее основано на содержании в них алюминия.

Согласно изобретению, также можно использовать борсодержащий сокатализатор.

Борсодержащие сокатализаторы, представляющие интерес, включают сокатализаторы формулы (VII)

где Y являются одинаковыми или различными и представляют собой атом водорода, алкильную группу от 1 до примерно 20 атомов углерода, арильную группу от 6 до примерно 15 атомов углерода, алкиларил, арилалкил, галогеналкил или галогенарил, где каждый имеет от 1 до 10 атомов углерода в алкильном радикале и от 6 до 20 атомов углерода в арильном радикале, или фтор, хлор, бром или иод. Предпочтительными примерами Y являются фтор, трифторметил, ароматические фторированные группы, такие как п-фторфенил, 3,5-дифторфенил, пентафторфенил, 3,4,5-трифторфенил и 3,5-ди(трифторметил)фенил. Предпочтительными вариантами являются трифторборан, трис(4-фторфенил)боран, трис(3,5-дифторфенил)боран, трис(4-фторметилфенил)боран, трис(2,4,6-трифторфенил)боран, трис(пентафторфенил)боран, трис(3,5-дифторфенил)боран и/или трис(3,4,5-трифторфенил)боран.

Особое предпочтение отдается трис(пентафторфенил)борану.

Однако предпочтительно в качестве борсодержащего сокатализатора используют бораты, то есть соединения, содержащие борат.

Эти соединения обычно содержат анион формулы:

где Z представляет собой возможно замещенное фенильное производное, где указанный заместитель представляет собой галоген-С1-6-алкильную или галоген-группу. Предпочтительными вариантами являются фтор или трифторметил. Наиболее предпочтительно, фенильная группа является перфорированной.

Такие ионные сокатализаторы предпочтительно содержат слабокоординирующий анион, такой как тетракис(пентафторфенил)борат или тетракис(3,5-ди(трифторметил)фенил)борат. Подходящими противоионами являются протонированные производные амина или анилина, такие как метиламмоний, анилиний, диметиламмоний, диэтиламмоний, N-метиланилиний, дифениламмоний, N,N-диметиланилиний, триметиламмоний, триэтиламмоний, три-н-бутиламмоний, метилдифениламмоний, пиридиний, п-бром-N,N-диметиланилиний или п-нитро-N,N-диметиланилиний.

Предпочтительные ионные соединения, которые можно использовать согласно изобретению, включают:

трибутиламмонийтетра(пентафторфенил)борат,

трибутиламмонийтетра(трифторметилфенил)борат,

трибутиламмонийтетра(4-фторфенил)борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат,

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат,

N,N-диметиланилинийтетракис(пентафторфенил)борат,

N,N-ди(пропил)аммонийтетракис(пентафторфенил)борат,

ди(циклогексил)аммонийтетракис(пентафторфенил)борат,

трифенилкарбенийтетракис(пентафторфенил)борат,

или ферроценийтетракис(пентафторфенил)борат.

Предпочтение отдается трифенилкарбенийтетракис(пентафторфенил)борату,

N,N-диметиланилинийтетракис(пентафторфенил)борату,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борату или

N,N-диметилбензиламмонийтетракис(пентафторфенил)борату.

Согласно изобретению, особенно предпочтительно использовать алюмоксановый сокатализатор, подобный МАО, вместе с борсодержащим сокатализатором, таким как боратный сокатализатор.

Подходящее количество сокатализатора хорошо известны специалисту.

Предпочтительно, количество сокатализатора выбирают таким образом, чтобы оно достигало определенных ниже молярных соотношений.

Молярное отношение исходного количества бора (В) к иону металла (М) (предпочтительно циркония) металлоцена, бор/М, может составлять от 0,1:1 до 10:1 моль/моль, предпочтительно от 0,3:1 до 7:1, особенно от 0,3:1 до 5:1 моль/моль.

Еще более предпочтительно молярное отношение исходных количеств бора (В) к иону металла (М) (предпочтительно циркония) металлоцена, бор/М, составляет от 0,3:1 до 3:1.

Молярное отношение Al из алюмоксана к иону металла (М) (предпочтительно циркония) металлоцена, Al/М, может составлять от 1:1 до 2000:1 моль/моль, предпочтительно от 10:1 до 1000:1 и более предпочтительно от 50:1 до 600:1 моль/моль.

Каталитическая система

Каталитическая система, используемая для приготовления С2С3 статистических сополимеров согласно изобретению, идеально обеспечена в форме твердых мелкодисперсных частиц, нанесенных на внешний носитель.

Используемым твердым материалом частиц носителя является диоксид кремния или смешанный оксид, такой как диоксид кремния - оксид алюминия.

Предпочтительным является использование носителя - диоксида кремния. Квалифицированному специалисту известны процедуры, необходимые для нанесения металлоценового катализатора.

Особенно предпочтительно носитель представляет собой пористый материал, так что комплекс может быть загружен в поры твердого носителя, например, с использованием способа, аналогичного описанным в WO 94/14856, WO 95/12622 и WO 2006/097497.

Средний размер частиц носителя - диоксида кремния может составлять, как правило, от 10 до 100 мкм. Однако оказалось, что особые преимущества можно получить, если носитель имеет средний размер частиц от 15 до 80 мкм, предпочтительно от 18 до 50 мкм.

Средний размер пор носителя - диоксида кремния может составлять от 10 до 100 нм, и объем пор - от 1 до 3 мл/г.

Примерами подходящих материалов носителя являются, например, ES757, производимый и продаваемый PQ Corporation, Sylopol 948, производимый и продаваемый Grace, или диоксид кремния SUNSPERA DM-L-303 производства AGC Si-Tech Со. Носители могут быть дополнительно прокалены перед использованием в приготовлении катализатора для достижения оптимального содержания силанольной группы.

Использование этих носителей является обычным в данной области техники.

Добавки

Пропилен-этиленовый статистический сополимер (RACO) может при необходимости содержать одну или более добавок в общем количестве от 0,1 до 5,0 масс. %, в расчете на сополимер, выбранных из группы, включающей скользящие агенты, антиадгезивные агенты, УФ-стабилизаторы, антистатические агенты, альфа-нуклеирующие агенты и антиоксиданты. Количество введенных добавок и количество пропилен-этиленового статистического сополимера (RACO) вместе составляют 100,0 масс. %.

Вышеописанный пропилен-этиленовый статистический сополимер (RACO) является единственным полимером, используемым согласно данному изобретению.

Стадия В)

Способ получения изделия на основе полипропилена, имеющего улучшенное сохранение поверхностного натяжения согласно данному изобретению, включает в качестве второй стадии В) формование изделия из пропилен-этиленового статистического сополимера (RACO), полученного с помощью металлоценового катализатора, как описано выше, толщиной от 1,0 до 1000 мкм.

Изделия согласно данному изобретению могут быть получены с помощью нескольких известных способов переработки, таких как литье под давлением или экструзия с помощью технологии получения пленки экструзией с раздувом или литой пленки.

Экструдированные изделия, изготовленные с помощью технологии получения пленки экструзией с раздувом или литой пленки, такие как пленки, полученные экструзией с раздувом, или литые пленки, являются предпочтительными, особенно предпочтительны экструдированные изделия, изготовленные по технологии литой пленки, такие как литые пленки.

Пленки согласно изобретению могут быть неориентированными, моноаксиально-или биаксиально-ориентированными.

Предпочтительно пленки являются неориентированными.

Особенно предпочтительными являются, однако, литые пленки, особенно предпочтительны неориентированные литые пленки.

Пленки согласно изобретению могут представлять собой одно- или многослойные пленки, содержащие один или более слоев, таких как два, три или пять слоев, даже до семи, до 9 или до 12 слоев, при этом однослойные пленки являются предпочтительными.

Также предпочтительными являются многослойные пленки с 3 или более слоями, такие как многослойные пленки с 5-7 слоями, в которых по меньшей мере один из внешних слоев, пропилен-этиленовый статистический сополимер (RACO), полученный с металлоценовым катализатором, согласно настоящему изобретению, является единственным полимерным компонентом.

В многослойных пленках, содержащих пропилен-этиленовый статистический сополимер (RACO), полученный с металлоценовым катализатором, согласно изобретению, пропилен-этиленовый статистический сополимер (RACO), полученный с металлоценовым катализатором, согласно изобретению может содержаться по меньшей мере в одном из слоев.

Изобретение предусматривает, что пропилен-этиленовый статистический сополимер (RACO), полученный с металлоценовым катализатором, согласно изобретению может также составлять более чем один слой, например два или три слоя многослойной пленки. Он также может составлять все слои многослойной пленки.

Однако предпочтительно пропилен-этиленовый статистический сополимер (RACO), полученный с металлоценовым катализатором, согласно изобретению составляет по меньшей мере один или оба внешних слоя, поэтому его можно легко подвергать поверхностной обработке.

Кроме того, предпочтительно пропилен-этиленовый статистический сополимер (RACO), полученный с металлоценовым катализатором, согласно изобретению составляет только один внешний слой.

Особенно предпочтительно любой внешний слой, подвергающийся поверхностной обработке, содержит пропилен-этиленовый статистический сополимер (RACO), полученный с металлоценовым катализатором, согласно изобретению.

Пленки согласно изобретению могут предпочтительно иметь толщину по меньшей мере от 5 до 500 мкм, например, 10-200 мкм, более предпочтительно от 15 до 150 мкм, например, 20-120 мкм.

Стадия С)

После изготовления изделий одну или более поверхностей изделий из пропилен-этиленового статистического сополимера (RACO), полученного с металлоценовым катализатором, подвергают обработке, повышающей поверхностное натяжение, такой как, например, химическая обработка, обработка пламенем и обработка коронным разрядом. Предпочтительными способами являются обработка пламенем и обработка коронным разрядом. Наиболее предпочтительным способом является обработка коронным разрядом.

Обработка коронным разрядом увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает источник питания и станцию очистки. Источник питания преобразует энергию установки с частотой 50/60 Гц в энергию гораздо более высокой частоты, от 10 до 30 кГц. Эту высокочастотную энергию подают на станцию обработки и прилагают на поверхность пленки с помощью двух электродов, одного с высоким потенциалом, а другого с низким потенциалом, через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма (от 12,7 мм до 25,4 мм). Поверхностное натяжение на поверхности пленки увеличивается, когда генерируемая высокая разность потенциалов ионизирует воздух.

Обработку коронным разрядом можно проводить на производственной линии или в качестве отдельного последующего процесса после производства пленки. При выполнении на производственной линии особое внимание следует уделять возможному образованию токсичного озона. В некоторых случаях необходимо предусмотреть систему вентиляции в производственной зоне.

Для обработки пламенем с помощью поляризованного пламени электрическое напряжение подают между горелкой, служащей отрицательным полюсом, и другим элементом, например холодным роликом при экструзии пленки или листа. Приложенное напряжение составляет от примерно 0,5 кВ до примерно 3 кВ. Оно вызывает ускорение ионизированных атомов, которые ударяются о поверхность полипропилена с большой скоростью и затем разрывают связи на поверхности пропилен-этиленового статистического сополимера (RACO), полученного с металлоценовым катализатором. В результате возникают полярные центры.

Было обнаружено, что пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, используемый согласно изобретению, более чувствителен к обработке, увеличивающей энергию поверхности, чем сопоставимые с ним пропилен-этиленовые статистические сополимеры (RACO), полученные с помощью катализатора Циглера-Натта.

Неожиданно оказалось, что пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, используемый согласно изобретению, также проявляет более медленное падение эффектов поверхностно-модифицирующей обработки. По сравнению с изделиями с повышенной поверхностной энергией, изготовленными из сопоставимых пропилен-этиленовых статистических сополимеров, полученных с помощью катализатора Циглера-Натта, пропилен-этиленовые статистические сополимеры (RACO), полученные с помощью металлоценового катализатора, могут храниться в течение более длительного периода времени до дальнейшей переработки, например, печати, без необходимости проведения «освежающей» обработки.

Предельные значения уровней поверхностного натяжения в динах, которые должны быть достигнуты непосредственно после обработки поверхности, предпочтительно обработки коронным разрядом 2500 Вт, предпочтительно составляют по меньшей мере 45 дин/см (измеренного в соответствии с ASTM D2578-09) или выше, например, от 48 до 60 дин/см.

Ясной целью для пленок в упаковочной промышленности является необходимость обеспечить пленки с уровнями поверхностного натяжения в динах >35 дин/см в течение не менее 7 суток или более, чтобы обеспечить печать без какой-либо дополнительной обработки поверхности.

Кроме того, предпочтительными являются пленки, имеющие уровни поверхностного натяжения в динах через 7 суток по меньшей мере 38 дин/см или более, например, 40 дин/см или более.

Отношение сохранения поверхностного натяжения в динах DRRx Отношение сохранения поверхностного натяжения в динах показывает отношение значения сохранения поверхностного натяжения в динах через х суток, где х представляет собой число суток хранения, к первоначальному значению сохранения поверхностного натяжения в динах, определенному через 6 часов после обработки коронным разрядом, умноженное на 100.

Выраженное альтернативно:

Уравнение 1: Отношение сохранения поверхностного натяжения в динах DRRx [%]=сохранение поверхностного натяжения в динах в день х/сохранение поверхностного натяжения в динах в день 0*100

Отношение сохранения поверхностного натяжения в динах через 7 суток (DRR7) предпочтительно составляет 76,0% или более, например, 78,0% или 80,0%.

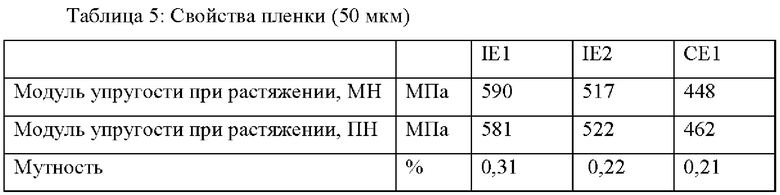

Изделия, предпочтительно пленки, полученные после обработки поверхности, кроме того, имеют значение мутности, измеренное на литой пленке толщиной 50 мкм, определенное в соответствии с ASTM D1003-00, от 0,05 до 1,0%, предпочтительно от 0,10 до 0,8, более предпочтительно от 0,15 до 0,5%.

Модуль упругости при растяжении в направлении обработки и поперечном направлении изделий, предпочтительно пленок, определяемый согласно ISO 527-3 при 23°С на литых пленках толщиной 50 мкм, предпочтительно составляет от 300 до 1000 МПа, предпочтительно от 400 до 800 МПа и более предпочтительно от 450 до 700 МПа, например от 500 до 650 МПа.

Примеры Методы измерения

Следующие определения терминов и способов определения применимы к приведенному выше общему описанию изобретения, а также к приведенным ниже примерам, если не определено иное.

ПТР2 (230°С) измеряют в соответствии с ISO 1133 (230°С, нагрузка 2,16 кг). Расчет показателя текучести расплава ПТР2 (230°С) полимерной фракции (RACO-2):

где

w(A1) - массовая доля [в масс. %] полимерной фракции RACO-1

w(A2) - массовая доля [в масс. %] полимерной фракции RACO-2,

ПТР(А1) - показатель текучести расплава ПТР2 (230°С) [г/10 мин] полимерной фракции RACO-1,

ПТР(А) - показатель текучести расплава ПТР2 (230°С) [г/10 мин] С2С3 статистического сополимера (RACO),

ПТР(А2) - показатель текучести расплава ПТР2 (230°С) [г/10 мин] полимерной фракции RACO-2.

Количественная оценка микроструктуры с помощью ЯМР-спектроскопии Количественная спектроскопия ядерного магнитного резонанса (ЯМР) была использована для количественной оценки содержания сомономера и содержания региодефектов в полимерах.

Количественные ЯМР-спектры 13С{1Н} регистрировали в растворенном виде с помощью ЯМР спектрометра Bruker Advance III 400, работающего на частоте 400,15 и 100,62 МГц для 1Н и 13С, соответственно. Все спектры регистрировали с использованием оптимизированного для 13С удлиненного 10 мм температурного зонда при 125°С с использованием газообразного азота для всей пневматической системы. Примерно 200 мг вещества растворяли в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) вместе с ацетилацетонатом хрома(III) (Cr(асас)3), с получением 65 мМ раствора релаксационного агента в растворителе (Singh, G. , Kothari, A. , Gupta, V. , Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенного раствора, после первоначального приготовления образца в тепловом блоке ампулу ЯМР дополнительно нагревали в ротационной печи в течение по меньшей мере 1 часа. После введения в магнит ампулу вращали со скоростью 10 Гц. Эта установка была выбрана в первую очередь ввиду высокого разрешения и количественно была необходима для точной количественной оценки содержания этилена. Применяли стандартное одноимпульсное возбуждение без NOE (ядерного эффекта Оверхаузера), используя оптимизированный угол при вершине, 1 с задержку рециркуляции и двухуровневую схему развязки WALTZ 16 (Zhou, Z. , Kuemmerle, R. , Qiu, X. , Redwine, D. , Cong, R. , Taha, A. , Baugh, D. Winniford, В. , J. Mag. Reson. 187 (2007) 225; Busico, V. , Carbonniere, P. , Cipullo, R. , Pellecchia, R. , Severn, J. , Talarico, G. , Macromol. Rapid Commun. 2007, 28, 1128). В общей сложности в спектре было получено 6144 (6 k) переходов.

Количественные спектры 13С{1Н} ЯМР были обработаны, интегрированы, и соответствующие количественные свойства определены из интегралов с помощью собственных компьютерных программ. Все химические сдвиги были косвенно отнесены к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м. д. с использованием химического сдвига растворителя. Такой подход позволил получить сопоставимые отнесения, даже когда это структурное звено отсутствовало. Наблюдали характерные сигналы, соответствующие внедрению этилена (W-J. Wang and S. Zhu, Macromolecules 33 (2000) 1157; Cheng, H. N. , Macromolecules 17 (1984), 1950; Randall, J. Macromol. Sci. , Rev. Macromol. Chem. Phys. 1989, C29, 201).

При наличии наблюдаемых характерных сигналов, соответствующих 2,1-эритро-региодефектам (как описано в работах L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, Cheng, H. N. , Macromolecules 1984, 17, 1950, и W-J. Wang и S. Zhu, Macromolecules 2000, 33 1157), требовалась коррекция с учетом влияния региодефектов на определяемые свойства. Характерных сигналов, соответствующих другим типам региодефектов, не наблюдали.

Долю сомономера количественно определяли с использованием метода Wang et. al. (Wang, W-J. , Zhu, S. , Macromolecules 33 (2000), 1157) путем интегрирования множества сигналов по всей спектральной области в спектрах 13С{1Н}. Этот метод был выбран ввиду его надежности и способности учитывать наличие региодефектов, когда это необходимо. Области интегрирования были слегка скорректированы, чтобы увеличить применимость во всем интервале обнаружения содержания сомономера.

Для систем, где наблюдали только изолированный этилен в последовательностях РРЕРР, метод Wang et al. был модифицирован для уменьшения влияния ненулевых интегралов для участков, которые, как известно, не присутствуют. Такой подход снизил завышенную оценку содержания этилена для таких систем и был достигнут путем сокращения числа участков, используемых для определения абсолютного содержания этилена. Благодаря использованию этого набора участков соответствующим интегральным уравнением становится: pS=IA+(0,5*IB) pT=ID+IF+ID p=(pS+pT)/2 е=0,5*(IH+(0,5*IB)) fE=е/(е+р)

при использовании тех же обозначений, которые использованы в статье Wang et al. Молярный процент внедрения сомономера рассчитывали из молярной доли: Е [мол. %]=100*fE

Массовый процент внедрения сомономера рассчитывали из молярной доли: Е [масс. %]=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))

Наблюдали характерные сигналы, соответствующие региодефектам (Resconi, L. , Cavallo, L. , Fait, A. , Piemontesi, F. , Chem. Rev. 2000, 100, 1253; W-J. Wang and S. Zhu, Macromolecules 33 (2000) 1157). На наличие изолированных 2,1-эритро-региодефектов указывало наличие двух метальных участков при 17,7 и 17,2 м. д. и оно подтверждалось другими характерными участками. На наличие 2,1-региодефекта, примыкающего к этиленовому звену, указывали два неэквивалентных сигнала Sap при 34,9 м. д. и 34,7 м. д. , соответственно, и Тγγ при 34,1 м. д.

Количество изолированных 2,1-эритро-региодефектов (Р21е изолир. ) количественно оценивали с использованием среднего интеграла двух характерных метальных участков при 17,7 (Ie8) и 17,4 (Ie6) м. д. , соответственно:

Р21е изолир. =(Ie6+Ie8)/2

Количество 2,1-региодефекта, примыкающего к этилену (PE21), количественно оценивали с использованием метанового участка при 34,1 м. д. (ITγγ): РЕ21=ITγγ

Общее количество пропена (Робщ) было количественно определено на основе метальной области (ICH3) между 23,0 и 19,9 м. д. с коррекцией, проведенной для участков, включенных в эту область, не связанных с внедрением пропена. Метальная группа Рγγ, полученная вследствие 2,1-региодефекта, примыкающего к этилену, уже присутствует в ICH3:

Робщ=ICH3+2*Р21е изолир.

Изолированные 2,1-эритро-региодефекты (Р21е изолир. ) умножают на 2, чтобы учесть два (2) пропеновых звена в 2,1-эритро-региодефектах.

Мольный процент изолированных 2,1-эритро-региодефектов был количественно определен в отношении всего пропена:

[21е] мол. %=100*Р21е изолир. /Робщ

Мольный процент 2,1-региодефектов, примыкающих к этилену, была количественно определена в отношении всего пропена: [Е21] мол. %=100*РЕ21/Робщ

Общее количество 2,1-дефектов было количественно определено следующим образом:

[21] мол. %=[21е]+[Е21]

Характерных сигналов, соответствующих другим типам региодефектов (2,1-трео, 3,1- внедрение), не наблюдали (Resconi, L. , Cavallo, L. , Fait, A. , Piemontesi, F. , Chem. Rev. 2000, 100, 1253).

Расчет содержания сомономера во второй полимерной фракции (RACO-2):

w(A-l) - массовая доля [в масс. %] первой полимерной фракции (RACO-1),

w(A-2) - массовая доля [в масс. %] второй полимерной фракции (RACO-2),

С(А-1) - содержание сомономера [в масс. %] в первой полимерной фракции (RACO-1),

С(А) - содержание сомономера [в масс. %] С2С3 статистического сополимера (RACO),

С(А-2) - расчетное содержание сомономера [масс. %] во второй полимерной фракции (RACO-2).

Растворимые в ксилоле вещества (РХКВ, масс. %):

Содержание растворимых в холодном ксилоле веществ (РХКВ) определяют при 25°С согласно ISO 16152; 2005

Анализ ДСК, температура плавления (Тпл) и температура кристаллизации (Ткр): измерены с помощью дифференциальной сканирующей калориметрии (ДСК) прибором ТА Instrument Q2000 на образцах от 5 до 7 мг. ДСК проводят согласно ISO 11357/часть 3/метод С2 в цикле нагревания/охлаждения/нагревания со скоростью сканирования 10°С/мин в температурном диапазоне от -30 до +225°С.

Температуру кристаллизации (Ткр) и энтальпию кристаллизации (Нкр) определяют на стадии охлаждения, в то время как температуру плавления (Тпл) и энтальпию плавления (Нпл) определяют на второй стадии нагревания.

Модуль упругости при изгибе определяют в соответствии с ISO 178 на испытательных стержнях 80×10×4 мм3, отлитых под давлением в соответствии с EN ISO 1873-2.

Плотность

Плотность измеряли в соответствии с ISO 1183D и ISO 1872-2 для подготовки проб.

Мутность определяли в соответствии с ASTM D1003-00 налитых пленках толщиной 50 мкм, произведенных, как указано ниже.

Модуль упругости при растяжении Модуль упругости при растяжении в направлении обработки (НО) и поперечном направлении (ПН) определяли в соответствии с ISO 527-3 при 23°С на литых пленках толщиной 50 мкм, изготовленных как указано ниже. Испытания проводили при скорости поперечной головки 1 мм/мин.

Поверхностная энергия и сохранение поверхностного натяжения в динах

Поверхностную энергию определяют путем измерения натяжения смачивания в соответствии с ASTM D2578-09 с использованием испытательных чернил (смеси формамида и этилцеллозольва) с поверхностным натяжением от 34 до 56 дин/см, а именно "AFS corona treatment tester", поставляемых AFS, Аугсбург, Германия.

Важно, чтобы исследуемая область поверхности перед смачиванием была не подвергнутой шероховке, а максимально гладкой.

Чернила наносят ватными палочками на поверхность 6,5 см2, начиная с чернил с низким поверхностным натяжением до тех пор, пока не будут использованы чернила, которые больше не смачивают поверхность. Поверхностное натяжение затем определяют визуально путем оценки того, как жидкость реагирует в течение первых двух секунд после нанесения чернил на поверхность. Испытательная жидкость может сжиматься и/или превращаться в шарики (отдельные капли), или она может оставаться неизменной, образуя чернильную пленку на испытуемой пленке.

Когда испытательная жидкость сжимается или превращается в капли, это указывает на то, что пленка имеет более низкую поверхностную энергию, чем нанесенная жидкость.

Испытание следует повторять столько раз, сколько необходимо, с использованием испытательных чернил, имеющих значения поверхностного натяжения, на +/- 2 дин/см отличные от первого измеренного значения поверхностного натяжения в динах, до тех пор, пока маркировка не останется стабильной в течение двух секунд или более. Как только это достигнуто, можно сказать, что пленка имеет этот уровень или поверхностную энергию, по меньшей мере равную уровню или поверхностной энергии нанесенной жидкости.

Дальнейшие нанесения должны быть проведены до тех пор, пока в течение двух секунд не произойдет сжатие или образование капель. Это последнее измерение должно быть принято в качестве отказа, а поверхностная энергия жидкости, используемая для предыдущего измерения, должна быть принята за поверхностную энергию пленки.

Поверхностное натяжение для примеров согласно изобретению и сравнительных примеров проверяли ежедневно в течение первой недели.

Отношение сохранения поверхностного натяжения в динах DRRx Отношение сохранения поверхностного натяжения в динах DRRx показывает отношение значения сохранения поверхностного натяжения в динах через х суток, где х представляет собой число суток хранения, к первоначальному значению сохранения поверхностного натяжения в динах, определенному через 6 часов после обработки коронным разрядом, умноженное на 100. Выраженное альтернативно:

Уравнение 1: Отношение сохранения поверхностного натяжения в динах DRRx [%]=сохранение поверхностного натяжения в динах в день х/сохранение поверхностного натяжения в динах в день 0*100

Примеры

Катализатор, используемый в процессах полимеризации для С2С3 статистического сополимера в примерах (IE1 и IE2) согласно изобретению, приготовили следующим образом:

Металлоцен (МС1) (дихлорид рац-анти-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет-бутил-инденил)(2-метил-4-(4-трет-бутилфенил)инденил)циркония)

был синтезирован в соответствии с процедурой, описанной в WO 2013007650, Е2.

Каталитическую систему приготовили с использованием металлоцена МС1 и каталитической системы из МАО и тритилтетракис(пентафторфенил)бората. Катализатор нанесли на диоксид кремния.

Приготовление носителя МАО - диоксид кремния

Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, продували азотом, и температуру реактора устанавливали на уровне 20°С. Далее из питающего барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (7,4 кг), с последующим осторожным повышением и снятием давления с помощью азота с использованием ручных клапанов. Затем добавляли толуол (32 кг). Смесь перемешивали в течение 15 мин. Далее через линию подачи в верхнюю часть реактора добавляли 30 масс. % раствор МАО в толуоле (17,5 кг) от Lanxess в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Осадку давали осесть, и маточный раствор был отфильтрован. Обработанный МАО носитель дважды промывали толуолом (32 кг) при 90°С с последующим осаждением и фильтрацией. Реактор охлаждали до 60°С, и твердое вещество промывали гептаном (32,2 кг). Наконец, обработанный МАО SiO2 сушили при 60° в потоке азота в течение 2 часов, а затем в течение 5 часов в вакууме (-0,5 бар избыт. (-50 кПа избыт. )) при перемешивании. Обработанный МАО носитель собирали в виде сыпучего белого порошка, содержащего 12,6% Al по массе.

Приготовление каталитической системы для примеров IE1 и IE2 согласно изобретению

В стальной реактор в атмосфере азота добавляли через бюретку 30 масс. % МАО в толуоле (2,2 кг) при 20°С. Затем добавляли толуол (7 кг) при перемешивании. Из металлического баллона добавляли металлоцен МС1 (286 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С. Затем из металлического баллона добавляли Тритилтетракис(пентафторфенил)борат (336 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли к перемешиваемому осадку носителя МАО - диоксид кремния, приготовленного как описано выше, в течение 1 часа. Осадок оставляли в течение 12 часов с последующей сушкой под потоком N2 при 60°С в течение 2 ч и дополнительно в течение 5 ч под вакуумом (-0,5 бар избыт. (-50 кПа избыт. )) при перемешивании. Высушенный катализатор собирали в виде розового сыпучего порошка, содержащего 13,9 масс. % Al и 0,26 масс. % Zr.

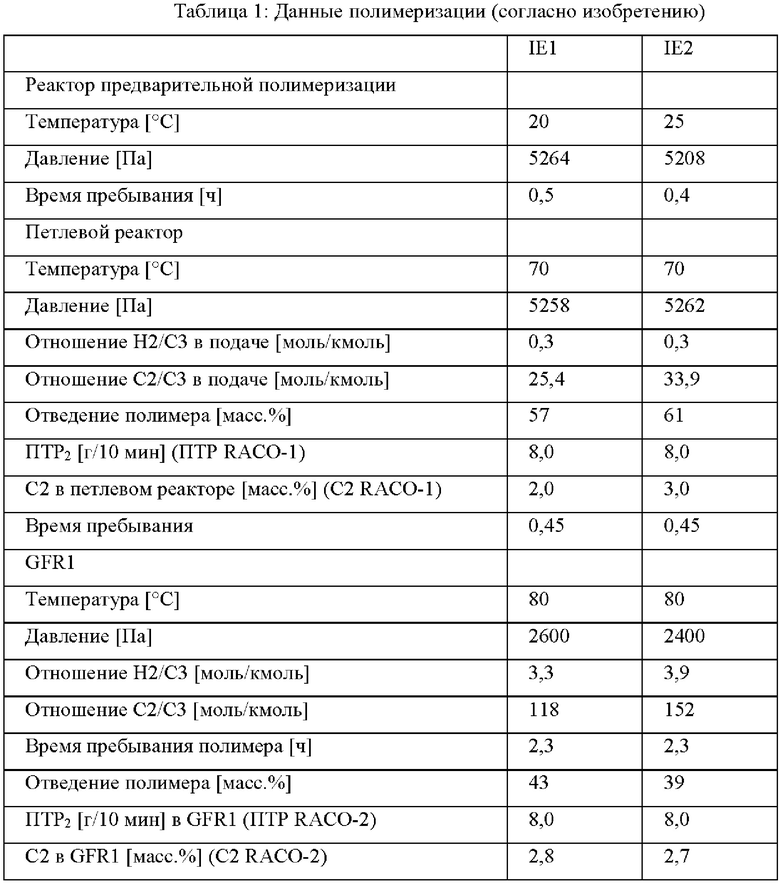

Полимеризацию для получения С2С3 статистических сополимеров (RACO) согласно изобретению проводили на опытной установке Borstar с 2-х реакторной конфигурацией (петлевой реактор газофазный реактор (GFR 1)).

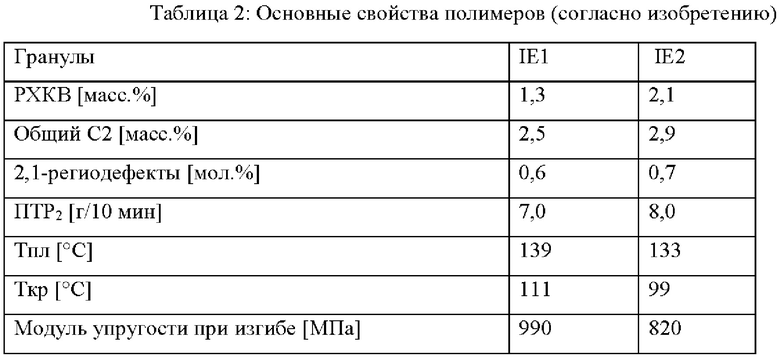

В таблице 1 приведены условия полимеризации для IE1 и IE2.

Полимерные порошки компаундировали в двухшнековом экструдере с вращением шнеков в одном направлении Coperion ZSK 57 при 220°С с 0,2 масс. % антиадгезионного агента (синтетический диоксид кремния; CAS-no. 7631-86-9); 0,1 масс. % антиоксиданта (Irgafos 168FF); 0,1 масс. % стерически затрудненного фенола (Irganox 1010FF); 0,02 масс. % стеарата Са) и 0,02 масс. % несмазывающего поглотителя кислот (синтетический гидроталькит; CAS-no. 11097-59-9).

Полимером, использованным для сравнительного примера СЕ1, был RD808CF, пропилен-этиленовый статистический сополимер, коммерчески доступный от Borealis.

RD808CF представляет собой подвергнутый висбрекингу сополимер, базовый полимер для которого был получен с не фталатным катализатором Циглера-Натта, как описано, например, в WO 2014187686 А1. ПТР2 (230°С) составляет 8,0 г/10 мин, содержание С2 4,5 масс. %, содержание РХКВ 8,5 масс. %, Тпл 140°С, Ткр 102°С, модуль упругости при изгибе 700 МПа. Содержание 2,1-региодефектов в полимерной цепи находится ниже предела обнаружения для 13С ЯМР-спектроскопии.

Статистические пропилен-этиленовые сополимеры согласно изобретению (RACO) и полимер СЕ1 перерабатывали в однослойные литые пленки толщиной 50 мкм на линии SML получения 3-слойной соэкструзионной литой пленки, поставляемой Starlinger Maschinenbau Lenzing (Австрия), снабженной четырьмя экструдерами, три из которых использовали с идентичным полимером для получения однослойной пленки. Используемые экструдеры представляли собой: один - типа Barmag 60 мм с максимальной производительностью 120 кг/ч, один - типа Reifenhäuser 45 мм с максимальной производительностью 50 кг/ч и один - типа Reifenhäuser 60 мм с максимальной производительностью 140 кг/ч. Блок подачи для выносной головки с угловым подводящим каналом шириной 800 мм и с зазором 0,5 мм был установлен на одинаковую толщину, все экструдеры, снабженные шнеками РР-типа, работали при 220-240°С. Воздушный нож устанавливали на малую мощность, и пленку экструдировали со скоростью 50 м/мин на литейный валок диаметром 540 мм и с шероховатостью поверхности 0,1 мкм и последующий снимающий валок диаметром 300 мм, оба валка установлены на 20°С.

Обработку поверхности пленок производили с помощью Corona Generator G20S, поставляемого компанией AFS GmbH (Германия), энергетическая нагрузка составляла 2500 Вт для всех образцов, используемая частота составляла от 26 кГц до 28 кГц. Было обеспечено, чтобы расстояние от заряженного стержня до пленки было равным по всей ширине пленки. Скорость пленки при обработке коронным разрядом составляла 50 м/мин.

Как можно видеть, полимеры в примерах IE согласно изобретению имеют более высокое поверхностное натяжение непосредственно после обработки поверхности, а также лучшее сохранение поверхностного натяжения, чем у RD808CF.

Кроме того, пленки примеров согласно изобретению имеют более высокий модуль упругости при растяжении и сравнительно низкое значение мутности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биаксиально ориентированная многослойная пленка на основе полипропилена | 2022 |

|

RU2811740C1 |

| CC статистический сополимер | 2020 |

|

RU2810068C2 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| Статистический пропилен-этиленовый полимер с высоконеупорядоченным распределением этилена | 2022 |

|

RU2838026C2 |

| Однофазные бимодальные композиции пропилен/этилен/1-бутеновых статистических терполимеров с улучшенными оптическими свойствами и свойствами сваривания | 2022 |

|

RU2835623C2 |

| Композиция на основе CC статистического сополимера | 2019 |

|

RU2760841C1 |

| Полученные экструзией с раздувом пленки с улучшенным профилем свойств | 2021 |

|

RU2802286C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824348C1 |

| Пленка на основе полипропилена | 2021 |

|

RU2815096C1 |

| Армированный стекловолокном композит, содержащий полипропилен c узким ММР | 2021 |

|

RU2813481C1 |

Изобретение относится к способу изготовления пленки на основе полипропилена, имеющей сохранение поверхностного натяжения. Способ изготовления пленки на основе полипропилена, имеющей сохранение поверхностного натяжения, включает стадии: А) обеспечения пропилен-этиленового статистического сополимера (RACO), полученного с помощью металлоценового катализатора и имеющего а) содержание этилена от 1,8 до 4,0 масс.% в расчете на общую массу пропилен-этиленового статистического сополимера; b) показатель текучести расплава ПТР2 (230°C/2,16 кг), измеренный в соответствии с ISO 1133, от 3,0 до 12,0 г/10 мин; c) температуру плавления Tпл, определяемую ДСК в соответствии с ISO 11357, от 120 до 145°C; d) долю растворимых в холодном ксилоле веществ (РХКВ; ISO 16152, 2005; 25°C) от 0,5 до 4,0 масс.%; и е) содержание 2,1-региодефектов от 0,10 до 1,2 мол.%, определяемое с помощью 13С-ЯМР-спектроскопии; В) формования пленки из пропилен-этиленового статистического сополимера (RACO), полученной с помощью металлоценового катализатора, с толщиной от 1,0 до 1000 мкм и C) осуществления обработки одной или более поверхностей указанной пленки, повышающей поверхностное натяжение, с получением пленки на основе полипропилена, имеющей сохранение поверхностного натяжения, причем обработка, повышающая поверхностное натяжение на стадии C), является обработкой коронным разрядом или обработкой пламенем. Причем пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, является единственным полимером, используемым для формования пленки, и причем пропилен-этиленовый статистический сополимер (RACO) произведен в присутствии металлоценового катализатора. Также изобретение относится к пленке, полученной способом изготовления пленки на основе полипропилена, имеющей сохранение поверхностного натяжения. Технический результат изобретения заключается в получении изделий с помощью специфического пропилен-этиленового статистического сополимера (RACO) и металлоценового катализатора, которые имеют более высокое поверхностное натяжение непосредственно после обработки поверхности и улучшенное сохранение поверхностного натяжения. 2 н. и 15 з.п. ф-лы, 5 табл., 3 пр.

1. Способ изготовления пленки на основе полипропилена, имеющей сохранение поверхностного натяжения, включающий стадии:

А) обеспечения пропилен-этиленового статистического сополимера (RACO), полученного с помощью металлоценового катализатора и имеющего

а) содержание этилена от 1,8 до 4,0 масс.% в расчете на общую массу пропилен-этиленового статистического сополимера;

b) показатель текучести расплава ПТР2 (230°C/2,16 кг), измеренный в соответствии с ISO 1133, от 3,0 до 12,0 г/10 мин;

c) температуру плавления Tпл, определяемую ДСК в соответствии с ISO 11357, от 120 до 145°C;

d) долю растворимых в холодном ксилоле веществ (РХКВ; ISO 16152, 2005; 25°C) от 0,5 до 4,0 масс.%; и

е) содержание 2,1-региодефектов от 0,10 до 1,2 мол.%, определяемое с помощью 13С-ЯМР-спектроскопии;

В) формования пленки из пропилен-этиленового статистического сополимера (RACO), полученной с помощью металлоценового катализатора, толщиной от 1,0 до 1000 мкм и

C) осуществления обработки одной или более поверхностей указанной пленки, повышающей поверхностное натяжение, с получением пленки на основе полипропилена, имеющей сохранение поверхностного натяжения, причем обработка, повышающая поверхностное натяжение на стадии C), является обработкой коронным разрядом или обработкой пламенем, и

причем пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, является единственным полимером, используемым для формования пленки, и

причем пропилен-этиленовый статистический сополимер (RACO) произведен в присутствии металлоценового катализатора, причем металлоценовый катализатор содержит комплекс формулы (I)

в котором

M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-C20-гидрокарбил, три(C1-C20-алкил)силил, C6-C20-арил, C7-C20-арилалкил или C7-C20-алкиларил;

каждый из R2 и R2' независимо представляет собой C1-C20 гидрокарбильный радикал, возможно, содержащий один или более гетероатомов из групп 14-16;

R5' представляет собой C1-20 гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16, возможно, замещенных одним или более атомами галогена;

каждый из R6 и R6' независимо представляет собой водород или C1-20 гидрокарбильную группу, возможно, содержащую один или более гетероатомов из групп 14-16;

R7 представляет собой водород или C1-20 гидрокарбильную группу, возможно, содержащую один или более гетероатомов из групп 14-16;

R7' представляет собой водород;

каждый из Ar и Ar' независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, возможно, замещенных одной или более группами R1;

каждый R1 представляет собой C1-20 гидрокарбильную группу или две группы R1 на соседних атомах углерода, взятые вместе, могут образовывать конденсированное 5- или 6-членное неароматическое кольцо с группой Ar или Ar', причем указанное кольцо само, возможно, замещено одной или более группами R4;

каждый R4 представляет собой С1-20 гидрокарбильную группу;

и

(ii) сокатализатор, содержащий алюминийорганическое соединение и борсодержащий сокатализатор.

2. Способ по п.1, в котором пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, также имеет температуру кристаллизации Tкр, определяемую ДСК согласно ISO 11357, от 85 до 120°C и/или модуль упругости при изгибе (определяемый в соответствии с ISO 178 на полученных литьем под давлением образцах) от 600 до менее 1500 МПа.

3. Способ по п.1 или 2, в котором пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, имеет температуру кристаллизации Tкр, определяемую ДСК согласно ISO 11357, от 90 до 115°C и/или модуль упругости при изгибе (определяемый в соответствии с ISO 178 на полученных литьем под давлением образцах) от 700 до 1400 МПа.

4. Способ по любому из пп.1-3, в котором пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, является унимодальным или мультимодальным в отношении содержания сомономера и/или ПТР2 и содержит полимерные фракции (RACO-1) и (RACO-2).

5. Способ по любому из пп.1-4, в котором пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, является унимодальным или мультимодальным в отношении содержания сомономера и/или ПТР2 и состоит из полимерных фракций (RACO-1) и (RACO-2).

6. Способ по п.4 или 5, в котором пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, содержит

от 30,0 до 70,0 масс.% полимерной фракции (RACO-1), имеющей

(i) содержание этилена от 1,5 до 5,5 масс.% и

(ii) показатель текучести расплава ПТР2 (230°C/2,16 кг), измеренный в соответствии с ISO 1133, от 2,0 до 15,0 г/10 мин; и

от 70,0 до 30,0 масс.% полимерной фракции (RACO-2), имеющей

(i) содержание этилена от 2,2 до 8,0 масс.% и

(ii) показатель текучести расплава ПТР2 (230°C/2,16 кг), измеренный в соответствии с ISO 1133, от 4,0 до 12,0 г/10 мин.

7. Способ по любому из предшествующих пп.1-6, в котором пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, произведен способом, включающим следующие стадии:

а) полимеризация в первом реакторе (R1) пропилена и этилена с получением полимерной фракции (RACO-1) пропилен-этиленового статистического сополимера (RACO),

b) перемещение указанной полимерной фракции (RACO-1) и непрореагировавших сомономеров из первого реактора во второй реактор (R2),

c) подача в указанный второй реактор (R2) пропилена и этилена,

d) полимеризация в указанном втором реакторе (R2) и в присутствии указанной полимерной фракции (RACO-1) пропилена и этилена с получением полимерной фракции (RACO-2),

причем указанная полимерная фракция (RACO-1) и указанная полимерная фракция (RACO-2) образуют статистический пропилен-этиленовый сополимер (RACO), как определено выше,

при этом полимеризация происходит в присутствии металлоценового катализатора, определенного в п.1.

8. Способ по любому из пп.1-7, в котором комплекс формулы (I) представляет собой комплекс формулы (II') или (II)

в котором

M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкоксильную группу, C1-6 алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил, C3-10-циклоалкил, три(C1-20-алкил)силил, C6-20-арил, C7-20-арилалкил или C7-20-алкиларил;

каждый из R2 и R2' представляет собой C1-10 алкильную группу;

R5' представляет собой C1-10 алкильную группу или Z'R3' группу;

R6 представляет собой водород или C1-10 алкильную группу;

R6' представляет собой C1-10 алкильную группу или C6-10 арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6 алкильную группу или ZR3 группу;

R7' представляет собой водород;

Z и Z' независимо представляют собой O или S;

R3' представляет собой C1-10 алкильную группу или C6-10 арильную группу, возможно, замещенную одной или более галоген-группами;

R3 представляет собой C1-10 алкильную группу;

каждый n независимо составляет от 0 до 4, например 0, 1 или 2;

и каждый R1 независимо представляет собой C1-20 гидрокарбильную группу, например C1-10 алкильную группу,

и сокатализатор содержит боратный сокатализатор и алюмоксановый сокатализатор,

и предпочтительно комплекс формулы (I) представляет собой комплекс формулы (III') или (III)

в котором

M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкоксильную группу, C1-6 алкильную, фенильную или бензильную группу;

L представляет собой двухвалентный мостик, выбранный из -R'2C- или -R'2Si-, где каждый R' независимо представляет собой атом водорода, C1-20-алкил или C3-10 циклоалкил;

R6 представляет собой водород или C1-10 алкильную группу;

R6' представляет собой C1-10 алкильную группу или C6-10 арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или OC1-6-алкил;

Z' представляет собой O или S;

R3' представляет собой C1-10 алкильную группу или C6-10 арильную группу, возможно, замещенную одной или более галоген-группами;

n независимо составляет от 0 до 4, например 0, 1 или 2; и каждый R1 независимо представляет собой C1-10 алкильную группу,

и более предпочтительно комплекс формулы (I) представляет собой комплекс формулы (IV') или (IV)

в котором

M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд, предпочтительно каждый X независимо представляет собой атом водорода, атом галогена, C1-6 алкоксильную группу, C1-6 алкильную, фенильную или бензильную группу;

каждый R' независимо представляет собой атом водорода, C1-20-алкил или C3-7-циклоалкил;

R6 представляет собой водород или C1-10 алкильную группу;

R6' представляет собой C1-10 алкильную группу или C6-10 арильную группу, предпочтительно третичную алкильную группу;

R7 представляет собой водород, C1-6-алкил или OC1-6-алкил;

Z' представляет собой O или S;

R3' представляет собой C1-10 алкильную группу или C6-10 арильную группу, возможно, замещенную одной или более галоген-группами;

n независимо составляет 0, 1-2; и

каждый R1 независимо представляет собой C3-8 алкильную группу.

9. Способ по любому из предшествующих пп.1-8, в котором пропилен-этиленовый статистический сополимер (RACO), полученный с помощью металлоценового катализатора, имеет

а) содержание этилена от 2,0 до 3,5 масс.% в расчете на общую массу пропилен-этиленового статистического сополимера;

b) показатель текучести расплава ПТР2 (230°C/2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 10,0 г/10 мин;

c) температуру плавления Tпл, определяемую ДСК в соответствии с ISO 11357, от 125 до 143°C;

d) долю растворимых в холодном ксилоле веществ (РХКВ; ISO 16152, 2005; 25°C) от 0,8 до 3,0 масс.%; и

е) содержание 2,1-региодефектов от 0,15 до 1,0 мол.%, определяемое с помощью 13С-ЯМР-спектроскопии.

10. Способ по любому из предшествующих пп.1-9, в котором пленка, полученная на стадии (b), представляет собой литую пленку или полученную экструзией с раздувом пленку, причем пленка может представлять собой неориентированную пленку, ориентированную в направлении обработки (НО) пленку или биаксиально ориентированную пленку, предпочтительно неориентированную литую или полученную экструзией с раздувом пленку, более предпочтительно неориентированную литую пленку.

11. Способ по п.10, в котором пленка предпочтительно имеет толщину по меньшей мере от 5 до 500 мкм, например, 10-200 мкм, более предпочтительно от 15 до 150 мкм, например 20-120 мкм.

12. Способ по любому из предшествующих пп.1-11, в котором обработка, повышающая поверхностное натяжение на стадии С), представляет собой обработку коронным разрядом.

13. Пленка, полученная способом по любому из пп.1-12, в которой поверхность или поверхности, подвергнутые стадии С) обработки, повышающей поверхностную энергию, имеет/имеют уровень поверхностного натяжения в динах от 48 до 60 дин/см, измеренного в соответствии с ASTM D2578-09 непосредственно после стадии С) обработки.