Описываемый здесь объект изобретения относится к уплотнительной структуре между подвижным компонентом и неподвижным компонентом, а более конкретно - к способу изготовления эластичных пластинчатых уплотнительных приспособлений.

Динамическое уплотнение между ротором (например, вращающимся валом) и статором (например, неподвижной оболочкой или корпусом) является важным аспектом в турбомашинах. Нашли применение несколько способов изготовления уплотнений. В частности, нашло применение уплотнение на основе гибких элементов, которые включают в себя уплотнительные элементы, такие, как эластичные пластинчатые уплотнения.

Известные щеточные уплотнения (RU 2350811) включают в себя плотно упакованные, в основном, цилиндрические щетинки, которые расположены в шахматном порядке для уменьшения утечки. Щетинки обладают малой радиальной жесткостью, что позволяет им двигаться в случае ухода ротора, одновременно поддерживая малый зазор во время операций в установившемся состоянии. Вместе с тем, щеточные уплотнения в общем случае могут быть эффективными лишь тогда, когда перепад давлений на уплотнении ниже некоторого ограниченного перепада давления. Ввиду обычно цилиндрической геометрии щетинок, щеточные уплотнения могут обладать малой жесткостью в осевом направлении, что ограничивает минимальный рабочий перепад давления в известных щеточных уплотнениях величиной, которая обычно меньше 2,758 МПа (400 фунтов-сил на квадратный дюйм (фн-с/кв.д)).

Эластичные пластинчатые уплотнения имеют пластинообразную геометрию, которая обладает значительно большей осевой жесткостью при сравнимой радиальной жесткости, и поэтому такие уплотнения можно использовать с более высокими перепадами давления, чем известные щеточные уплотнения. Эластичные пластинчатые уплотнения, часто упакованные вместе в виде лепесткового пакета, привариваются к корпусу, который поддерживает эластичные уплотнения относительно ротора (например, вращающегося вала). Эластичные уплотнения привариваются к корпусу на внешнем диаметре эластичных уплотнений. В течение процесса сварки, эластичные уплотнения могут претерпевать усадку, что вызывает искажение формы и образование складок эластичных пластин, которое может оказать негативное влияние на размерную точность и радиальную жесткость эластичных пластин, что может привести к серьезным проблемам, включая увеличенную осевую утечку и нагрев ротора.

В соответствии с одними аспектом изобретения, предложен способ изготовления эластичного пластинчатого уплотнения. Способ включает в себя сборку эластичных пластин и разделительных прокладок в сварочном приспособлении, таким образом формируя лепестковый пакет, в котором эластичные пластины наклонены относительно радиуса сварочного приспособления и имеют кривизну относительно основания сварочного приспособления. Способ дополнительно включает в себя приваривание сторон эластичных пластин и разделительных прокладок к крюковым пластинам, расположенным на сварочном приспособлении.

В соответствии другим аспектом изобретения, предложен узел уплотнения. Этот узел уплотнения включает в себя первый крюковой кольцевой сегмент и второй крюковой кольцевой сегмент, лепестковый пакет, приваренный к крюковым кольцевым сегментам, причем лепестковый пакет включает в себя расположенные в чередующемся порядке эластичные пластины и разделительные прокладки, и проходящую радиально пластину, соединенную с лепестковым пакетом. Кроме того, каждая из эластичных пластин с разделительными прокладками лепесткового пакета включает в себя верхнюю секцию, которая подвергнута механической обработке для посадки проходящей радиально пластины. Помимо этого, сварной шов между крюковыми кольцевыми сегментами и каждой из эластичных пластин проходит от внешнего участка лепесткового пакета на некоторую глубину для скрепления эластичных пластин и разделительных прокладок с крюковыми кольцевыми сегментами.

В соответствии с еще одним аспектом изобретения, предложен узел сварочного приспособления. Сварочное приспособление включает в себя корпус сварочного приспособления, включающий в себя основание, имеющее кривизну, первую крюковую пластину, прикрепленную к основанию, и вторую крюковую пластину, прикрепленную к основанию и параллельную первой крюковой пластине. Сварочное приспособление дополнительно включает в себя расположенные в чередующемся порядке эластичные пластины и разделительные прокладки, расположенные между крюковыми пластинами, образуя лепестковый пакет, и уголковый блок, расположенный на каждом из двух концов лепесткового пакета и устанавливающий угол лепесткового пакета относительно кривизны основания сварочного приспособления. Кроме того, область сварного шва ограничена между крюковым кольцевым сегментом крюковых пластин и проходящими в осевом направлении краями каждой из множества разделительных прокладок и множества эластичных пластин.

Эти и другие преимущества и признаки станут более понятными из нижеследующего описания, приводимого в связи с чертежами.

Объект, который принят в качестве изобретения, охарактеризован конкретным описанием и заявлен применительно к отличительным признакам в формуле изобретения, приводимой в заключение описания. Вышеуказанные и другие признаки и преимущества изобретения очевидны из нижеследующего подробного описания, приводимого в связи с прилагаемыми чертежами, на которых:

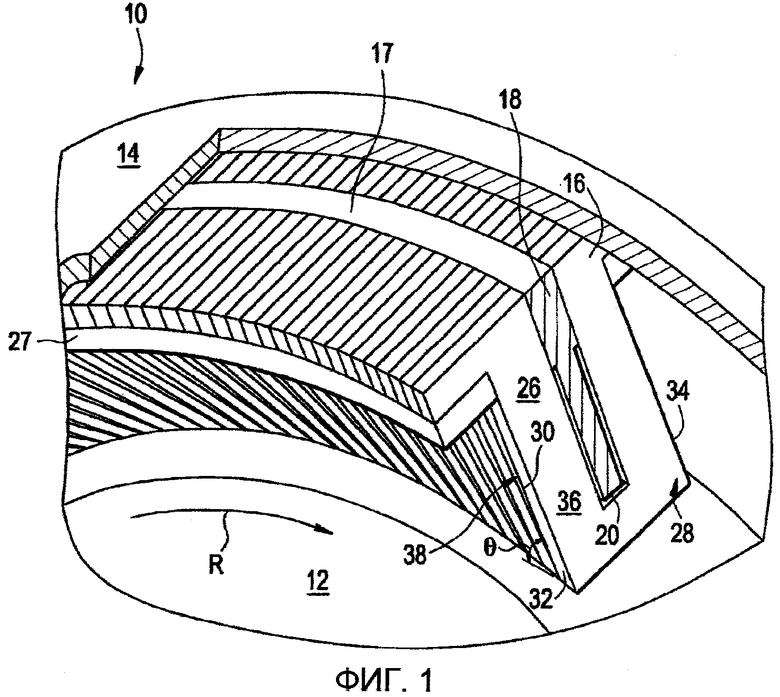

фиг. 1 - вид в перспективе возможного узла эластичного пластинчатого уплотнения, изготовленного в соответствии с возможными вариантами осуществления;

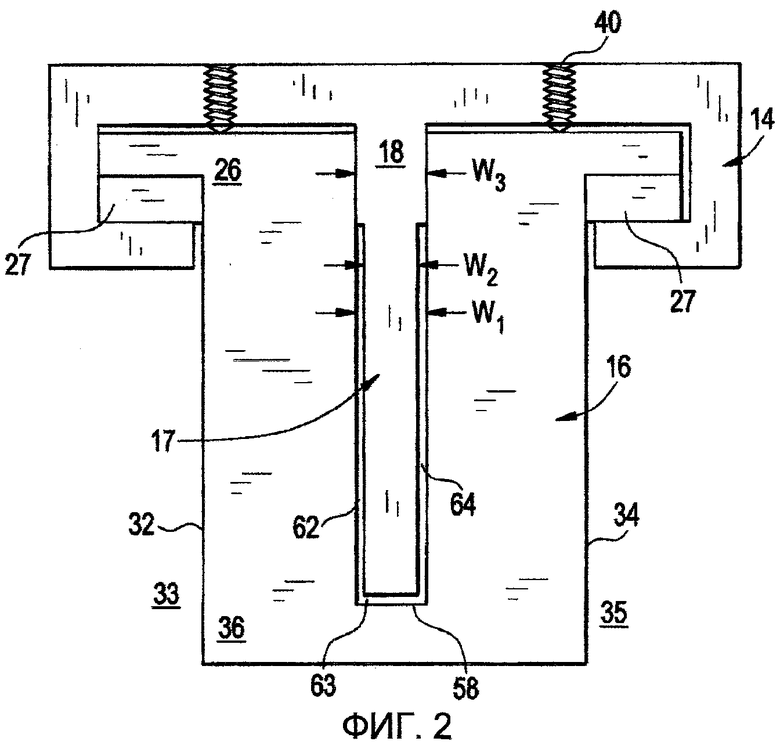

фиг. 2 - вид в поперечном сечении узла уплотнения по линии 2-2 с фиг. 1;

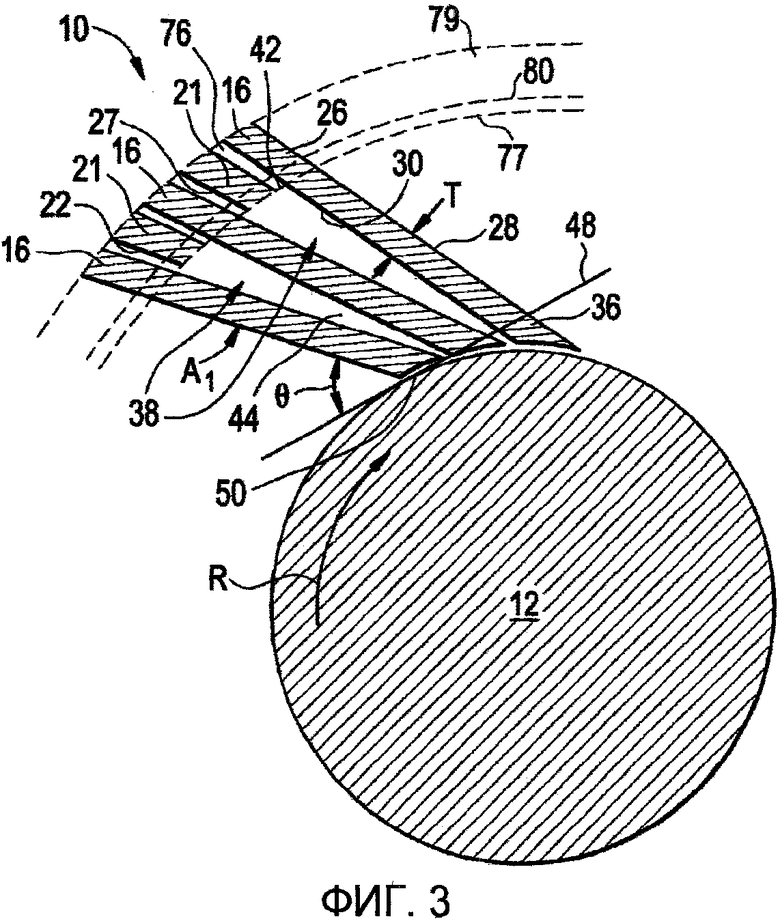

фиг. 3 - вид в поперечном сечении узла уплотнения, показанного на фиг. 2;

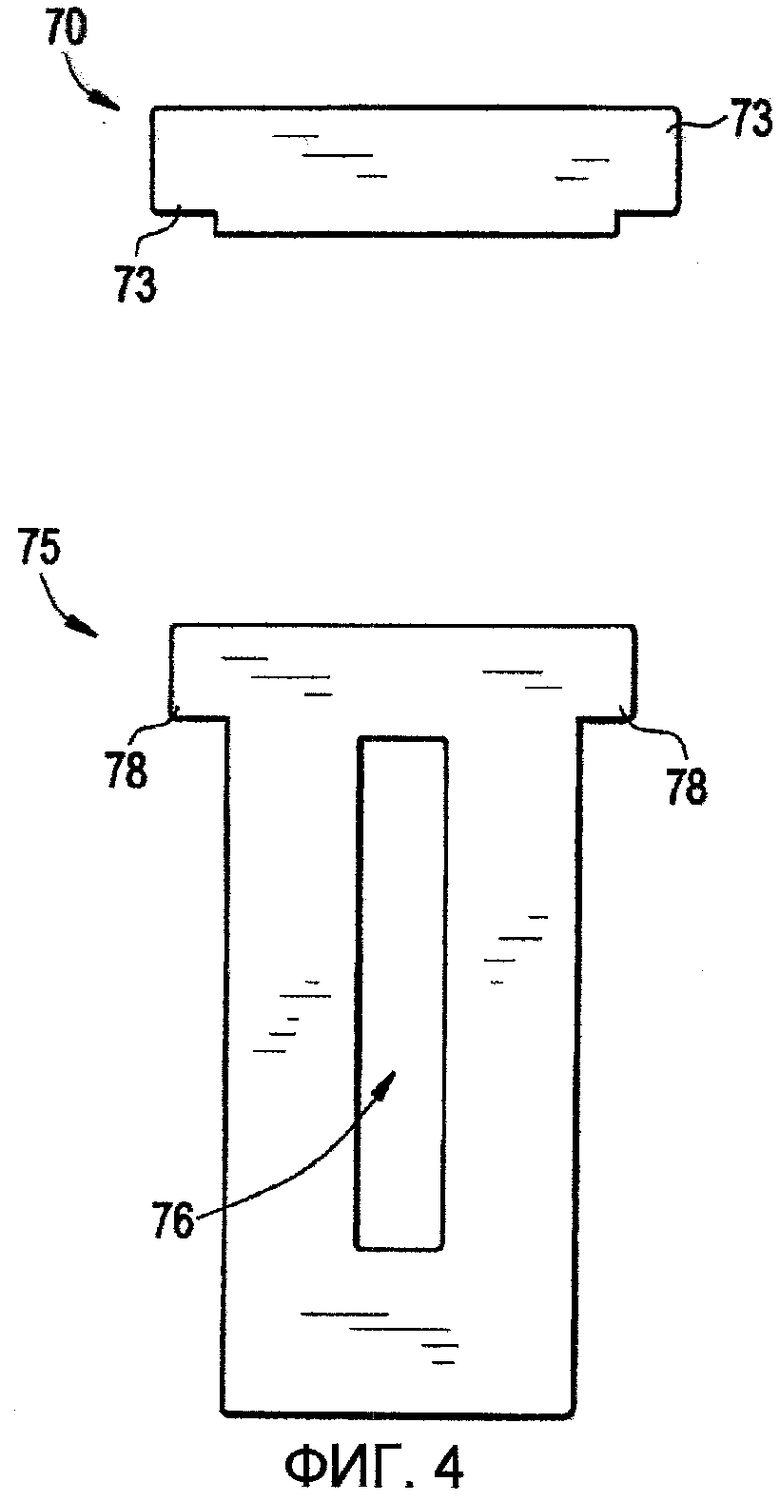

фиг. 4 - разделительная прокладка и эластичная пластина перед изготовлением узла уплотнения в соответствии с возможными вариантами осуществления;

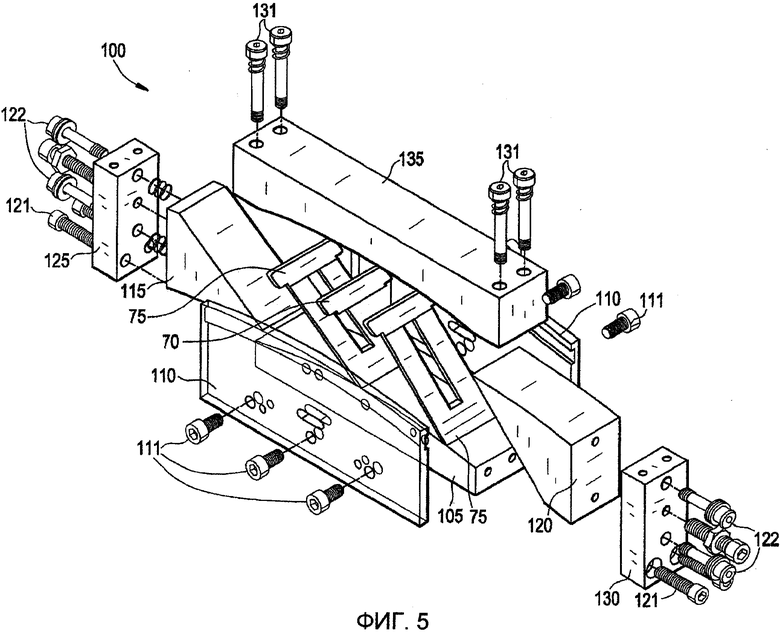

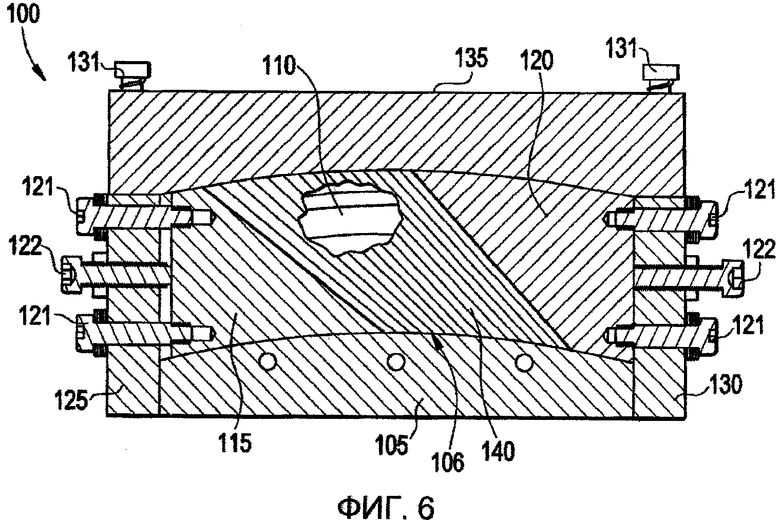

фиг. 5 - вид в перспективе с разнесением деталей сварочного приспособления в соответствии с возможными вариантами осуществления;

фиг. 6 - вид сбоку в поперечном сечении сварочного приспособления в соответствии с возможными вариантами осуществления;

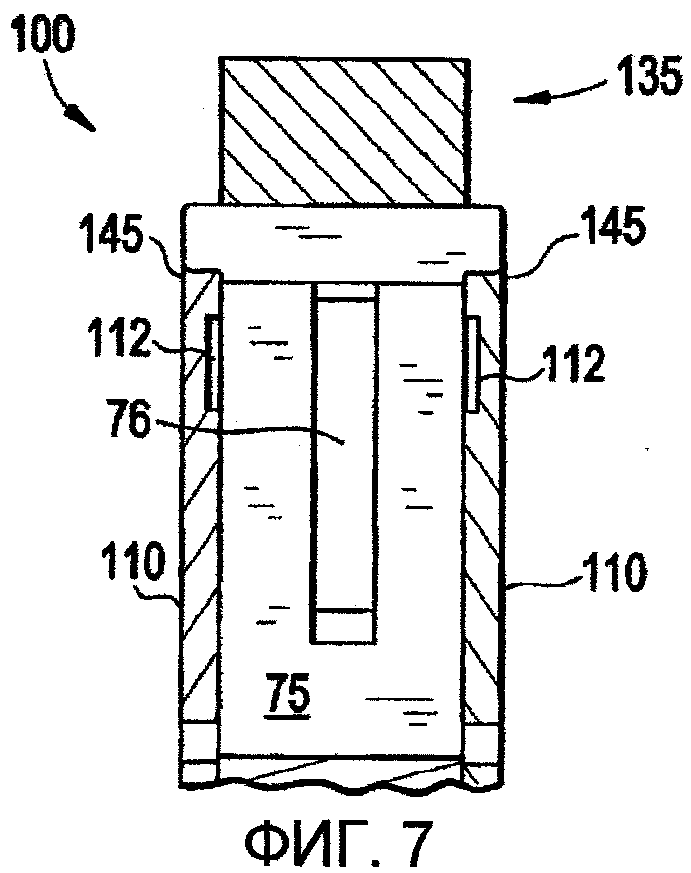

фиг. 7 - частичный разрез сварочного приспособления перед сваркой в соответствии с возможными вариантами осуществления;

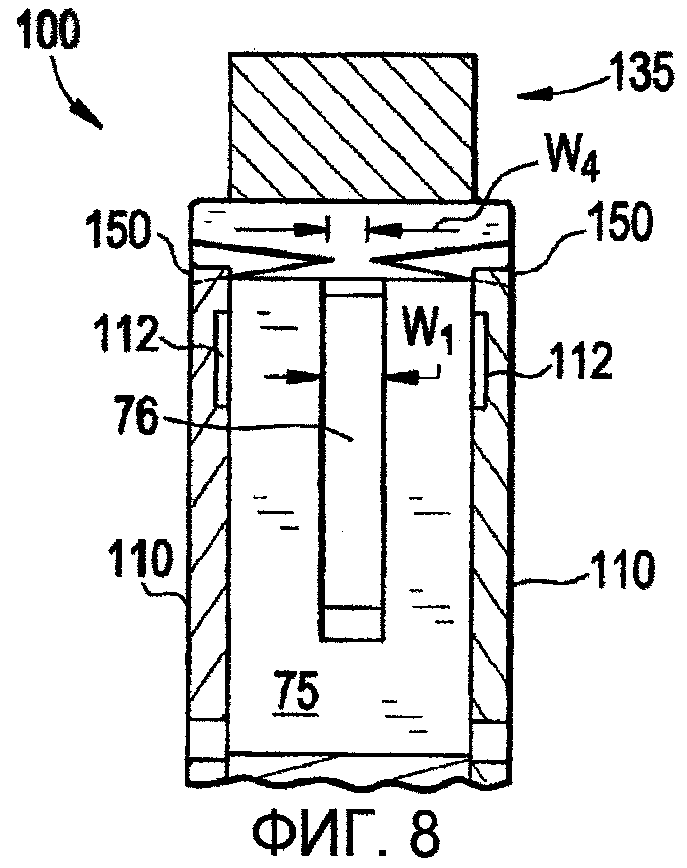

фиг. 8 - вид спереди сварочного приспособления, иллюстрирующий сварной шов вдоль области сварного шва, ограниченной между крюковыми пластинами и лепестковым пакетом;

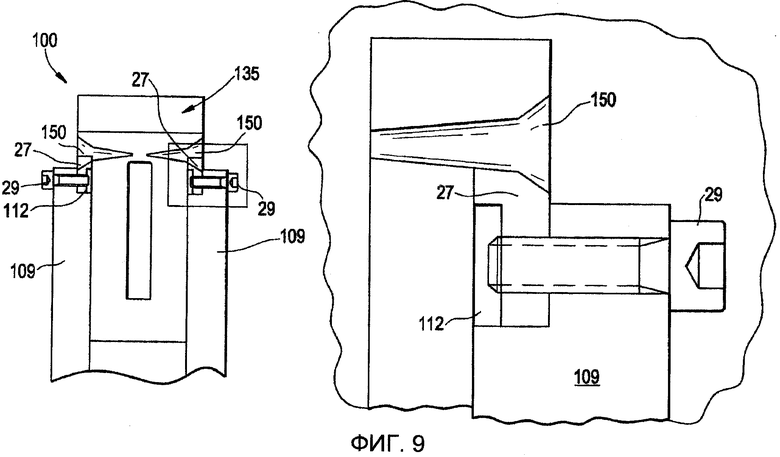

фиг. 9 - вид спереди альтернативного варианта осуществления сварочного приспособления, который воплощает механическое крепление крюковых пластин к лепестковому пакету;

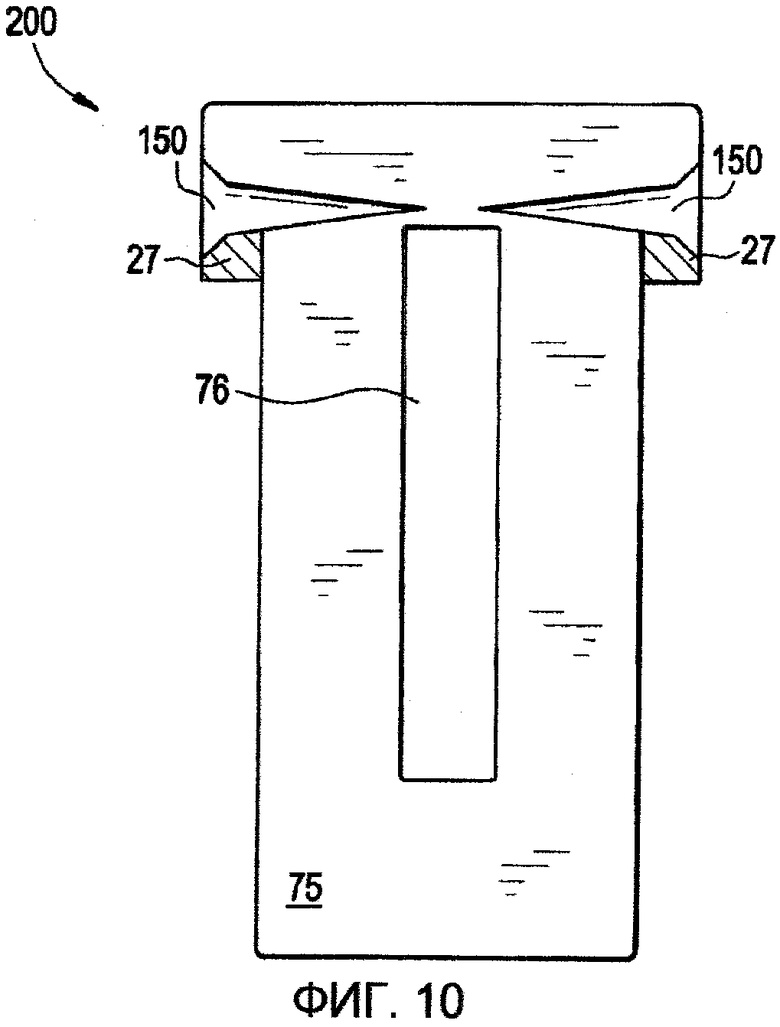

фиг. 10 - вид спереди лепесткового пакета, приваренного к крюковым кольцевым сегментам, в форме совокупности лепесткового пакета и крюковых кольцевых сегментов;

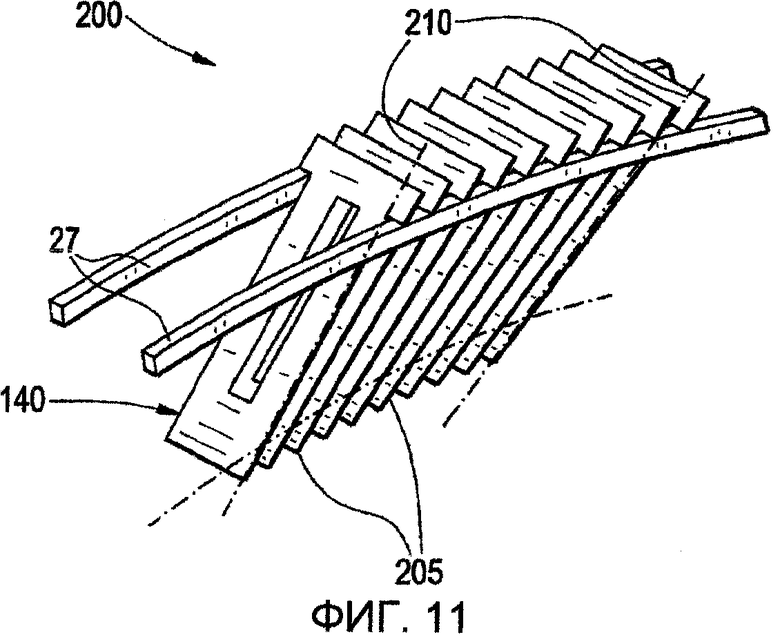

фиг. 11 - вид в перспективе совокупности лепесткового пакета и крюковых кольцевых сегментов согласно фиг. 10;

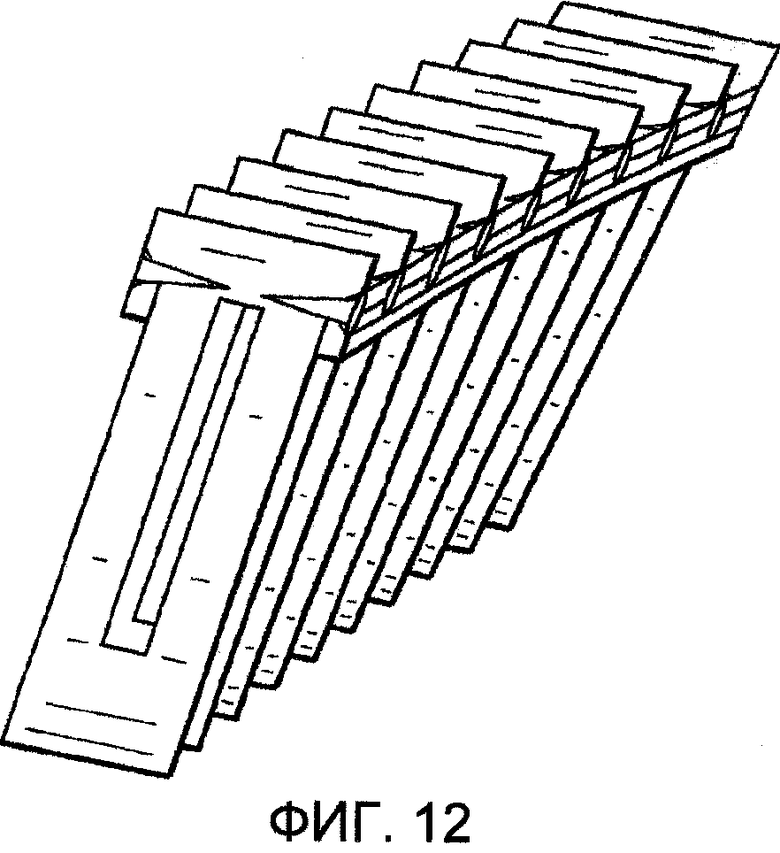

фиг. 12 - вид в перспективе совокупности согласно фиг. 10 и 11 со срезанным участком крюковых кольцевых сегментов;

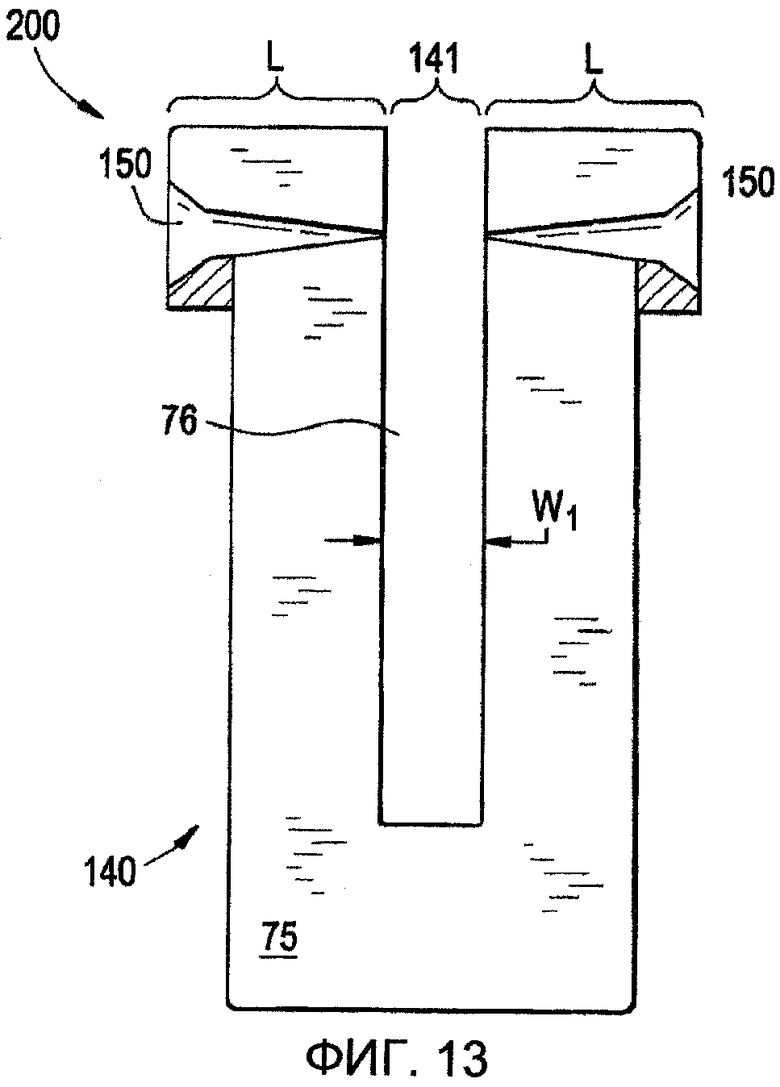

фиг. 13 - вид спереди совокупности согласно фиг. 11 и 12, в которой срезана верхняя секция лепесткового пакета;

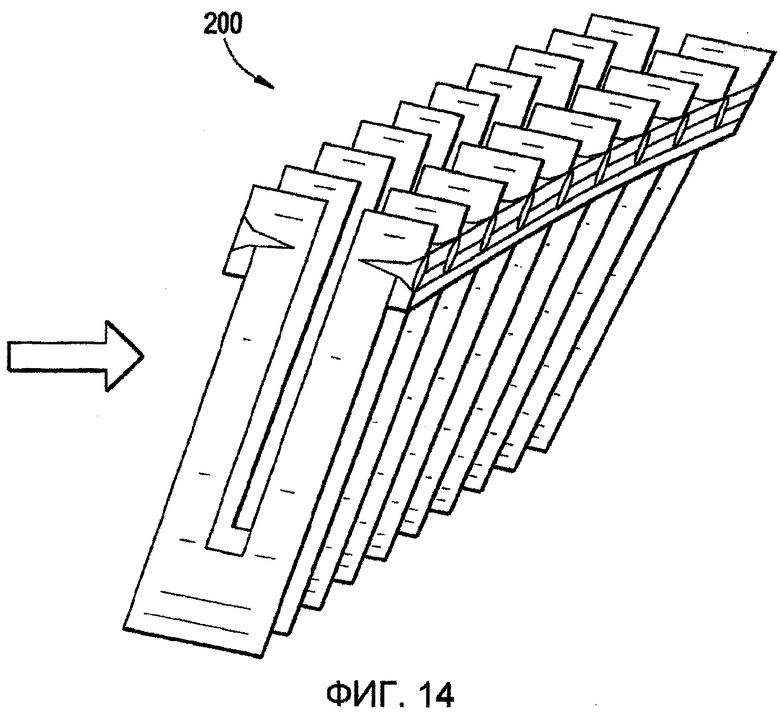

фиг. 14 - вид в перспективе совокупности 200 согласно фиг. 13;

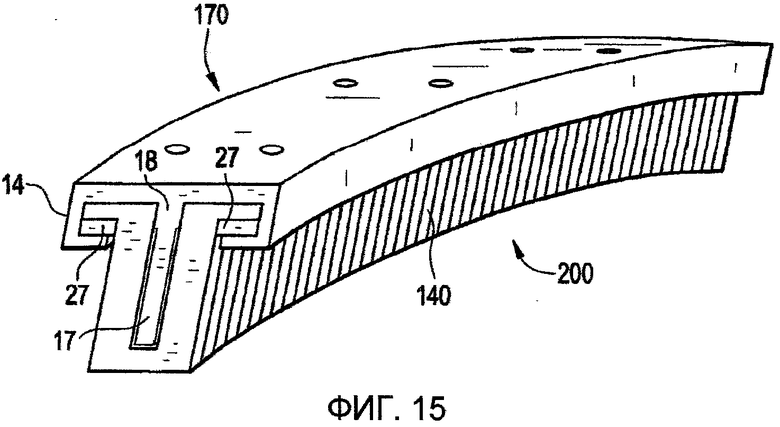

фиг. 15 - возможный дугообразный корпус с механически скрепленными проходящими радиально пластинами.

В нижеследующем подробном описании варианты осуществления изобретения, а также его преимущества и признаки, поясняются на примере со ссылками на чертежи.

Возможные варианты осуществления включают в себя способ изготовления, предназначенный для изготовления эластичных пластинчатых уплотнений с проходящими радиально ограничителями. В возможных вариантах осуществления, способ включает в себя соединение эластичных пластин, перемежаемых независимыми прокладками, с кольцом или кольцевым сегментом в крюке осевым сварным швом на обеих сторонах уплотнения. Эластичные пластины и прокладки собирают в чередующемся порядке на крюковые кольца, установленные в сварочном приспособлении. Угол эластичной пластины устанавливают посредством окружных уголковых блоков на каждом конце приспособления. Уголковые блоки можно приводить в движение в окружном направлении для сжатия пакета уплотнения при сборке. Радиальная поверхность кончика уплотнения ограничивает вращательное движение эластичных пластин вокруг точки контакта на крюке. Крюковые кольца, на которые собирают разделительные прокладки и эластичные пластины, имеют толщину, равную ширине проходящих в осевом направлении краев эластичных пластин и прокладок. На внешнем диаметре эластичных пластин и прокладок осуществляют сборку накрывающей пластины для зажима их после сборки с целью ограничения зазоров и предотвращения движения во время сварки. Эластичные пластины и разделительные прокладки приваривают в осевом направлении к внешнему диаметру крюковых колец на каждой стороне с помощью глубокого узкого сварного шва электронно-лучевой или лазерной сварки. После извлечения сваренного узла из сварочного приспособления, нижнюю область крюковых пластин подвергают механической обработке до достижения определенного диаметра с целью точной посадки в сопрягаемый корпус. Кончики эластичных пластин подвергают механической обработке до достижения окончательного внутреннего диаметра уплотнения относительно внутреннего диаметра крюковых сегментов, подвергнутых механической обработке. Упомянутый внутренний диаметр уплотнения примерно равен диаметру ротора. Сегмент эластичных пластин затем срезают по хорде до достижения требуемой длины хорды. После срезания по хорде, верхнюю область над центральным вырезом в эластичной пластине удаляют, чтобы обеспечить зазор для корпуса, подвергнутого механической обработке, с проходящей радиально пластиной-ограничителем. Уплотнение, подвергнутое механической обработке, собирают с проходящей радиально пластиной-ограничителем, устанавливая их в корпус. Внутренний диаметр приваренного кольцевого сегмента обуславливает размещение уплотнения и конструктивных элементов уплотнения на внутренний диаметр сопрягаемой канавки в корпусе. Торцы корпуса могут быть предварительно подрезаны с достижением заранее определенных углов наклона уплотнения, или они могут быть подрезаны после сборки с уплотнением. Причина осуществления последней операции заключается в том, что когда формируют полное кольцевое уплотнение, допуски механической обработки между изготовлением корпуса и изготовлением сегментов уплотнения могут вызывать зазоры между соседними сегментами уплотнения, вносящие вклад в общую утечку через уплотнение.

В возможных вариантах осуществления, эластичные пластины собирают в дугообразных сегментах, минимизируя количество этапов последующей обработки, необходимых для отделки или изменения формы уплотнения. Ориентация эластичных пластин и прокладок может определяться способом установки в сварочном приспособлении. Приспособление обеспечивает очень плотную упаковку эластичных пластин и прокладок на диаметре контакта. Осевые сварные швы накладываются на обеих сторонах эластичных пластин, соединяя их с внешним диаметром жесткого кольцевого сегмента, где эластичные пластины и прокладки находятся в плотном контакте при минимальных зазорах. Этот внешний диаметр кольцевого сегмента называют диаметром крюка. Чтобы минимизировать искажение формы, связанное с усадкой сварного шва, прокладка проходит на конкретное радиальное расстояние под диаметр крюка в сужающийся зазор между соседними эластичными пластинами. Это радиальное положение называют диаметром контакта. Специалисты в данной области техники поймут, что диаметр крюка и диаметр контакта должны отличаться, по меньшей мере, на половину ширины места сварки.

В возможных вариантах осуществления, сварочный шов электронно-лучевой или лазерной сварки возникает в том радиальном положении на уплотнении, где эластичные пластины и клинья плотно упакованы радиально в сварном соединении с парой внутренних колец.

На фиг. 1 представлен вид в перспективе возможного узла 10 эластичного пластинчатого уплотнения, изготовленного в соответствии с возможными вариантами осуществления, описываемыми здесь. На фиг. 2 представлено поперечное сечение узла 10 уплотнения по линии 2-2. Более конкретно, узел 10 уплотнения показан в радиально внешнем или отведенном положении, как описано здесь. На фиг. 3 представлено поперечное сечение узла 10 уплотнения, показанного на фиг. 2, с представлением ротора 12. На фиг. 3 также показан подробный вид расположения чередующихся разделительной прокладки и эластичной пластины с зазором между ними, увеличивающимся от диаметра крюка до внешнего диаметра.

В возможном варианте осуществления узел 10 эластичного пластинчатого уплотнения облегчает снижение радиальной утечки между ротором 12 и статором. Более конкретно, корпус 14 соединен с неподвижной оболочкой или статором турбины таким образом, что ротор 12 вращается относительно корпуса 14. В возможных вариантах осуществления, корпус 14 может быть подсоединен внутри статора радиально или как часть сегмента уплотнительного кольца между областью 33 высокого давления и областью 35 низкого давления. Например, для формирования кольцевого уплотнения можно применять шесть сегментов по 60 градусов каждый. В альтернативном варианте осуществления, эластичное пластинчатое уплотнение и корпус 14 могут быть выполнены в форме кругового кольца протяженностью 360 градусов, а корпус может быть соединен со статором. На фиг. 2 в качестве средств крепления корпуса 14 к эластичным пластинчатым элементам 16 показаны установочные винты 40. Следует понимать, что можно воплотить любую подходящую конфигурацию корпуса, метода соединения и метода крепления, которая гарантирует описываемое здесь функционирование узла 10 уплотнения.

Узел 10 уплотнения вала снабжен множеством эластичных пластинчатых элементов 16, прикрепленных своими корневыми частями 26 к корпусу 14 так, что их грани обращены друг к другу (т.е. «грань к грани»). Множество разделительных прокладок 21 перемежаются эластичными пластинчатыми элементами 16, так что разделительные прокладки 21 располагаются в чередующемся порядке с эластичными пластинчатыми элементами 16. В том смысле, в каком он употребляется в данном описании, термин «грани обращены друг к другу» обозначает ориентацию, при которой первая боковая поверхность 28 эластичного пластинчатого элемента 16 примыкает ко второй боковой поверхности 22 промежуточной соседней разделительной прокладки 21 и что вторая боковая поверхность 30 эластичного пластинчатого элемента 16 примыкает к первой боковой поверхности промежуточной соседней разделительной прокладки 21. Каждая боковая поверхность 28, 30 эластичного пластинчатого элемента 16 проходит от передней поверхности 32 на стороне 33 высокого давления до задней поверхности 34 на стороне 35 низкого давления эластичного пластинчатого элемента 16, а также от корневой части 26 до кончика 36 каждого эластичного пластинчатого элемента 16. Следует понимать, что передние поверхности 32 и/иди задние поверхности 34 пластинчатого элемента 16 могут быть открыты на стороне 33 высокого давления и/или стороне 35 низкого давления, соответственно. В возможных вариантах осуществления, каждый эластичный пластинчатый элемент 16 является, по существу, планарным или плоским вдоль каждой боковой поверхности 28 и 30. Узел 10 уплотнения вала дополнительно включает в себя крюковые кольцевые сегменты 27, которые скрепляют (например, посредством сварки) соседние корневые части 26 каждого из эластичных пластинчатых элементов 16 и разделительных прокладок 21.

В возможных вариантах осуществления, когда эластичные пластинчатые элементы 16 имеют, по существу, постоянную толщину Т, между соседними эластичными пластинчатыми элементам 16 ограничен зазор 38, так что этот зазор 38 шире на внешнем участке 42, чем на внутреннем участке 44. Как описывается здесь ниже, зазор 38 соответственно предопределен наличием разделительных прокладок 21, расположенных в чередующемся порядке между соседними эластичными пластинчатыми элементами 16. Соответственно, зазор 38 сужается от внешнего участка 42 к внутреннему участку 44. Как таковые, корневые части 26 пластинчатых элементов 16 можно рассматривать как «неплотно упакованные», а кончики 36 можно рассматривать как «плотно упакованные». В том смысле, в каком он употребляется здесь, термин «плотно упакованные» относится к ориентации, при которой кончики 36 соседних пластин не контактируют друг с другом, а отстоят друг от друга на малые расстояния.

В возможных вариантах осуществления, эластичные пластинчатые элементы 16 соединены с корпусом 14 таким образом, что каждый пластинчатый элемент 16 ориентирован под углом θ (также называемым здесь «углом наклона») относительно соответствующей касательной плоскости 48 ротора 12. Касательная плоскость 48 определяется на линии 50 на роторе 12, ближайшей к кончику 36 пластины. Более конкретно, по меньшей мере, одна из боковых поверхностей 28 и/или 30 ориентирована под углом θ относительно касательной плоскости 48. В возможных вариантах осуществления, угол θ наклона меньше 90°. В одном варианте осуществления, угол θ наклона находится в диапазоне между приблизительно 30° и приблизительно 75°. Следует понимать, что методы сборки, описываемые здесь, также предполагают изготовление уплотнений, углы наклона которых выходят за описанный здесь диапазон. В возможном варианте осуществления, угол θ наклона выбирают так, чтобы гарантировать, что пластинчатые элементы 16 наклонены от направления R вращения ротора 12 таким образом, что угол θ наклона облегчает вращение ротора 12 внутри узла 10 уплотнения.

На фиг. 3 также показано, что эластичные пластинчатые элементы 16 и разделительные прокладки 21 плотно упакованы на диаметре 77 контакта, а зазоры 76 между эластичными пластинчатыми элементами 16 и разделительными прокладками 21 увеличиваются от диаметра 77 контакта к внешнему диаметру 79. Как сказано выше, специалисты в данной области техники поймут, что диаметр 80 крюка и диаметр 77 контакта должны отличаться, по меньшей мере, на половину ширины места сварки.

Элемент 17 сопротивления осевому потоку проходит, по меньшей мере, частично, сквозь эластичные пластинчатые элементы 16 через паз 20 и облегчает предотвращение осевого потока утечки между зазорами 38. Более конкретно, в возможном варианте осуществления элемент 17 сопротивления осевому потоку проходит в окружном направлении вокруг корпуса 14 и проходит радиально внутрь от корпуса 14 по направлению к ротору 12.

В возможном варианте осуществления, паз 20 и элемент 17 сопротивления осевому потоку имеют, по существу, постоянную ширину W1, W2, соответственно. Кроме того, элемент 17 сопротивления осевому потоку может включать в себя верхний участок 18, имеющий ширину W3, которая может быть, по существу, равной ширине W1 паза 20. В альтернативном варианте, ширины W1, W2, W3 могут иметь любой размер, который позволяет узлу 10 уплотнения функционировать так, как описано здесь. Более того, между элементом 17 сопротивления осевому потоку и пазом 20 ограничен зазор 58. В возможном варианте осуществления, зазор 58 включает в себя переднюю секцию 62, секцию 63 перемычки и заднюю секцию 64. На фиг. 2 паз 20 эластичной пластины 16 и элемент 17 сопротивления осевому потоку корпуса 14 показаны в центре эластичного пластинчатого элемента 16. В альтернативном варианте осуществления, элемент 17 сопротивления осевому потоку может быть смещен в осевом направлении от центра корпуса 14.

В возможных вариантах осуществления, размеры зазора 58 выбираются на основании заранее определенных условий гидростатического подпора и гидростатической продувки. Например, передняя секция 62 может быть меньшей, а задняя секция 64 - большей. Такая конфигурация зазора может вызывать гидростатическую продувку. В том смысле, в каком он употребляется здесь, термин «продувка» относится к направлению радиально внутрь эластичных пластинчатых элементов 16, находящихся под нагрузкой, обусловленной давлением. В альтернативном варианте осуществления, передняя секция 62 может быть больше, чем задняя секция 64. Такая конфигурация зазора может вызвать подпор на пластинчатых элементах 16. В возможных вариантах осуществления, эластичные пластинчатые элементы 16 подвергаются влиянию действующего усилия продувки около передней секции 62 и действующего усилия подпора около задней секции 64, при этом передняя и задняя секции 62 и 64 располагаются ближе друг другу по сравнению с известными узлами уплотнений. Ввиду уменьшенного расстояния между секциями 62 и 64 зазора, усилия подпора и продувки также ближе друг к другу по сравнению с усилиями, воздействие которых испытывается внутри известных узлов эластичных пластинчатых уплотнений. За счет уменьшения разности между этими усилиями, предоставляется возможность уменьшить крутящий момент, действующий на каждый эластичный пластинчатый элемент 16, по сравнению с известными узлами эластичных пластинчатых уплотнений.

Теперь будут описаны возможные способы изготовления узла 10 уплотнения. На фиг. 4 изображены разделительная прокладка 70 и эластичная пластина 75 перед изготовлением узла 10 уплотнения в соответствии с возможными вариантами осуществления. В процессе изготовления узла 10 уплотнения, чередующиеся ряды разделительных прокладок 70 и эластичных пластин 16 плотно упаковываются в качестве первого этапа формирования эластичных пластинчатых элементов 16. В возможных вариантах осуществления, разделительную прокладку 70 воплощают таким образом, что обеспечивается требуемый промежуток между каждыми двумя эластичными пластинами 75 в компоновке, предусматривающей упаковку в чередующемся порядке. Разделительные прокладки 70 включают в себя проходящие в осевом направлении края 73, конфигурация которых обеспечивает их установку на крюковой кольцевой сегмент 27 и приваривание к нему, как описывается здесь далее. Как описано выше, разделительные прокладки 70 размещены между каждыми двумя эластичными пластинами 75. Толщина разделительной прокладки 70 обеспечивает требуемый промежуток (т.е. зазор 38 на фиг. 3) между каждыми двумя эластичными пластинами 75 в корневой части (26 на фиг. 1-3). При сборке с установкой на крюковой кольцевой сегмент 27, разделительная прокладка 70 проходит под каждый проходящий в осевом направлении край 73 на конкретное расстояние ниже вешнего диаметра крюкового кольцевого сегмента 27, который является линией контакта между разделительными прокладками 70 и эластичными пластинами 75. Толщину разделительной прокладки 70 выбирают как некоторое значение, в общем случае находящееся в пределах диапазона от 0,0127 мм до 0,254 мм (0,0005 дюйма до 0,010 дюйма), ограничивая зазор 38. Этот способ изготовления не ограничивает толщину прокладки и может быть воплощен для толщин, которые больше или меньше, чем находящиеся в заданном диапазоне, описываемом здесь.

В возможных вариантах осуществления, эластичные пластины 75 являются прокладками или пластинами, которые включают в себя гибкую часть узла уплотнения и являются участком эластичного пластинчатого элемента 16. Далее, центральный вырез 76 ограничивает паз 20, который включает в себя радиально ориентированный элемент 17 сопротивления потоку. Эластичные пластины 75 дополнительно включают в себя проходящие в осевом направлении края 78, конфигурация которых обеспечивает их установку на крюковой кольцевой сегмент 27 и приваривание к нему, как описывается здесь далее. Толщину эластичной пластины 75 выбирают как некоторое значение толщины, в общем случае находящееся в пределах диапазона от 0,1016 мм до 0,762 мм (0,004 дюйма до 0,030 дюйма), как обозначено символом «Т» выше. Этот способ изготовления не ограничивает толщину эластичной пластины и может быть воплощен для толщин, которые больше или меньше, чем находящиеся в заданном диапазоне, описываемом здесь.

На фиг. 5 показано на виде в перспективе с разнесением деталей сварочное приспособление 100 в соответствии с возможными вариантами осуществления. На фиг. 6 показано поперечное сечение на виде сбоку сварочного приспособления 100 в соответствии с возможными вариантами осуществления. Сварочное приспособление 100 может включать в себя основание 105, которое включает в себя криволинейную поверхность 106. Основание 105 имеет конфигурацию с криволинейной поверхностью 106, позволяющую работать как временный ротор для предотвращения вращения эластичных пластин 75, как описано здесь далее. Сварочное приспособление 100 может дополнительно включать в себя крюковые пластины 110, которые затем подвергаются механической обработке с получением крюковых кольцевых сегментов 27, которые также описаны здесь. Крюковые пластины 110 могут быть механически прикреплены к основанию 105 посредством подходящих крепежных деталей 111. Уголковые блоки 115, 120 и соответствующие концевые пластины 125, 130 также механически прикреплены к основанию 105 посредством крепежных деталей 121. Кроме того, к уголковым блокам 115, 120 прикреплены нагрузочные или зажимные винты 122 для сжатия разделительных прокладок 70 и эластичных пластин между уголковыми блоками 115, 120. В возможных вариантах осуществления, разделительные прокладки 70 и эластичные пластины 75 собраны в чередующемся порядке и установлены в крюковые пластины 110 сварочного приспособления 100. В целях иллюстрации, показано меньшее количество разделительных прокладок 70 и эластичных пластин 75. Следует понять, что в готовом узле уплотнения (например, узле 10 уплотнения согласно фиг. 1-3) есть много разделительных прокладок 70 и эластичных пластин 75. Как описано выше, проходящие в осевом направлении края 73, 78 соответствующих разделительных прокладок 70 и эластичных пластин 75 оказываются упакованными на крюковые пластины 110, когда разделительные прокладки 70 и эластичные пластины 75 попеременно загружаются в сварочное приспособление 110 между уголковыми блоками 115, 120. Получаемые упакованные разделительные прокладки 70 и эластичные пластины 75 называются лепестковым пакетом 140. Угол лепесткового пакета 140 в сварочном приспособлении 100 устанавливается уголковыми блоками 115, 120 на каждом конце сварочного приспособления 100. В возможных вариантах осуществления, подпружиненные уголковые блоки 115, 120 можно приводить в движение для сжатия лепесткового пакета 140, когда его собирают, с помощью зажимных винтов 122, установленных в каждом уголковом блоке 115, 120. Радиальная поверхность 106 на кончиках разделительных прокладок 70 и эластичных пластин 75 препятствует вращению лепесткового пакета 140 вокруг точки контакта на крюковой пластине 110. Крюковые пластины 110, на которые собирают разделительные прокладки 70 и эластичные пластины 75, имеют толщину, равную ширине проходящих в осевом направлении краев 73, 78 разделительных прокладок 70 и эластичных пластин 75. На внешний диаметр лепесткового пакета 140 при сборке устанавливают накрывающую пластину 135 для зажима деталей при последующей сборке и предотвращения движения при сварке. Накрывающая пластина 135 может быть механически прикреплена к сварочному приспособлению (закреплена в концевые пластины 125, 130, как показано) посредством механических крепежных деталей 131.

На фиг. 7 показан частичный разрез сварочного приспособления 100 перед сваркой в соответствии с возможными вариантами осуществления. Когда оно полностью собрано, лепестковый пакет 140 оказывается закрепленным внутри сварочного приспособления 100. Как описано выше, проходящие в осевом направлении края 73, 78 разделительных прокладок 70 и эластичных пластин 75 находятся на крюковых пластинах 110, тем самым образуя область 145 сварного шва (т.е. радиальные крюковые поверхности крюковых пластин 110, используемых для размещения разделительных прокладок 70 и эластичных пластин 75 под надлежащим углом), которая служит в качестве сварного соединения для узла 10 уплотнения. А если так, то следует понять, что - в дополнение к области 145 сварного шва - крюковые пластины 110 обеспечивают осевое позиционирование разделительных прокладок 70 и эластичных пластин 75. Крюковые пластины 110 включают в себя ослабленное место 112, предусмотренное в грани крюковых пластин 110 рядом с лепестковым пакетом 140. Как дополнительно описывается здесь, после приваривания одного лепесткового пакета 140 к другому лепестковому пакету 140, крюковые пластины 110 подвергаются механической обработке в ослабленных местах 112.

В возможных вариантах осуществления, сварочный луч (например, электронный луч или лазерный луч) фокусируется вдоль области 140 сварного шва, чтобы приварить лепестковый пакет 140 к крюковым пластинам 110. Сварочный луч может быть электронным лучом или лазерным лучом, что обеспечивает тонкий и узкий луч для минимизации нагрева крюковых пластин 110, а также глубокий сварной шов вдоль крюковых пластин 110 и лепесткового пакета 140. На фиг. 8 показан вид спереди сварочного приспособления 100, иллюстрирующий сварной шов вдоль области 145 сварного шва, ограниченной между крюковыми пластинами 110 и лепестковым пакетом 140. В возможном варианте осуществления, сварные швы 150 проникают на глубину, проходя область 76 выреза эластичных пластин 75. В альтернативном варианте осуществления, сварные швы 150 между крюковыми кольцевыми сегментами 27 и лепестковым пакетом проходят от внешнего участка лепесткового пакета 140 на достаточную глубину, скрепляя эластичные пластины и разделительные прокладки с крюковыми кольцевыми сегментами 27.

В возможных вариантах осуществления, лепестковый пакет 140 приваривают в осевом направлении к крюковым пластинам 110 на каждой стороне с использованием оптимизированных параметров сварного шва для минимизации ширины сварного шва с одновременной максимизацией глубины проникновения. Целью минимизации ширины сварного шва является уменьшение искажений формы или усадки сварного шва, присущей процессу сварки. Максимизация глубины проникновения гарантирует, что сваренный узел 10 уплотнения выдержит механические напряжения, возникшие в среде турбины. Лепестковый пакет 140 сначала приваривают на одной стороне неглубоким сварным швом в осевом направлении для крепления лепесткового пакета 140 к крюковой пластине 110. Этот сварной шов минимизирует возможность появления радиальных зазоров во время глубокого проникновения сварного шва на противоположной стороне. Сварочное приспособление 100 переворачивают и проводят сварку в осевом направлении на противоположной стороне с глубоким проникновением сварного шва. Сварочное приспособление 100 затем снова переворачивают и проводят повторную сварку в том же месте и с той же ориентацией, что и в случае неглубокого сварного шва, но с параметрами сварного шва, заданными для получения желаемой ширины сварного шва и глубины сварного шва. Следует понимать, что в возможном варианте осуществления глубина сварного шва 150 такова, что ширина W4 остающихся не сваренных участков крюковых пластин 110 и лепесткового пакета 140 меньше, чем ширина W1 выреза 76. В альтернативном варианте осуществления, сварные швы между крюковыми кольцевыми сегментами и лепестковым пакетом 140 проходят от внешнего участка лепесткового пакета 140 на достаточную глубину для скрепления эластичных пластин 75 и разделительных прокладок 70 с крюковым кольцевым сегментом 27. После приваривания лепесткового пакета 140 к крюковым пластинам 110, остальные компоненты сварочного приспособления 100 удаляют. В возможных вариантах осуществления, удаляют также крепежные детали 131 и накрывающую пластину 135. Крепежные детали 121, концевые пластины 125, 130 и соответствующие уголковые блоки 115, 120 тоже удаляют. В заключение, удаляют основание 105. Как уже описано здесь, остается сваренная совокупность лепесткового пакета 140 и крюковых пластин 110. Крюковые пластины 110 затем подвергают механической обработке, что тоже описано здесь.

На фиг. 9 показан вид спереди альтернативного варианта осуществления сварочного приспособления 100, который воплощает механическое крепление крюковых пластин к лепестковому пакету 140. Крюковые кольцевые сегменты 27, которые нужно приварить к лепестковому пакету 140, можно собирать и крепить болтами к нижней несущей пластине 109 посредством механической крепежной детали 29. Базовый скрепленный болтами узел показан на фиг. 9 в качестве примера, поскольку существуют многочисленные способы крепления крюковых кольцевых сегментов 27 болтами к несущим пластинам 109. Разделительные прокладки 70 и эластичные пластины 75 собирают и ориентируют так же, как описано ранее. Сварку и удаление сварного приспособления 100 тоже осуществляют так же, как описано ранее.

Снова обращаясь к фиг. 8, отмечаем, что - как описано выше - нижние участки крюковых пластин 110 подвергаются механической обработке в ослабленных местах 112 после сварки. В альтернативном варианте, как показано на фиг. 9, нижние несущие пластины 109 можно удалять после сварки. На фиг. 10 показан вид спереди лепесткового пакета 140, приваренного к крюковым кольцевым сегментам 27, в форме совокупности 200 лепесткового пакета и крюковых кольцевых сегментов. Как описано выше, нижние участки крюковых пластин 110 срезаны посредством механической обработки таким образом, что остаются крюковые кольцевые сегменты 26 для крепления к корпусу 14, как описано здесь. Кроме того, как известно в данной области техники, процесс сварки может оставлять неровные края вдоль сварного шва 150. А если так, то сварной шов 150 также можно подвергнуть механической обработке с получением гладкой поверхности для крепления к корпусу 14, как описано здесь. Следует понять, что для удаления нижних участков крюковых пластин 110 можно использовать любые современные методы механической обработки, включая - но не в ограничительном смысле - шлифование, электроэрозионную обработку (ЭЭО) с помощью источника электрического разряда, а также фрезерование.

На фиг. 11 показан вид в перспективе совокупности 200 лепесткового пакета и крюковых кольцевых сегментов согласно фиг. 10. В возможных вариантах осуществления, чтобы прикрепить эту совокупность к корпусу 14, осуществляют механическую обработку кривизны 205 каждой отдельной эластичной пластины 75 в лепестковом пакете 140 приблизительно до достижения диаметра и кривизны ротора 12 готового узла 10 уплотнения. Механическое срезание лепесткового пакета 140 обозначено кривизной 205. Кроме того, осуществляют срезание по хорде, в основном, вдоль линий 210, соответствующих углу лепесткового пакета 140. На фиг. 12 показан вид в перспективе совокупности 200 согласно фиг. 10 и 11 после осуществления упомянутых срезов по хордам.

На фиг. 13 показан вид спереди совокупности 200 согласно фиг. 11 и 12, в которой посредством механической обработки срезана верхняя секция 141 лепесткового пакета 140 (и разделительные прокладки 70, и эластичные пластины 75). На фиг. 14 представлен вид в перспективе совокупности 200 согласно фиг. 13. Следует понимать, что получаемый зазор, включающий в себя как участок 76 выреза, так и верхнюю секцию 141, соответствует пазу 20 узла 10 уплотнения, в который проходит элемент 17 сопротивления осевому потоку. Кроме того, упомянутый паз имеет ширину W1. Следует также понимать, что в возможном варианте осуществления сварной шов 150 покрывает всю длину L остальных участков разделительных прокладок 70 и эластичных пластин 75, включая крюковые кольцевые сегменты 27, и тем самым обеспечивает завершенный сварной шов между разделительными прокладками 70, эластичными пластинами 75 и крюковыми кольцевыми сегментами 27. В альтернативном варианте осуществления, сварные швы между крюковыми кольцевыми сегментами 27 и лепестковым пакетом 140 проходят от внешнего участка лепесткового пакета 140 на достаточную глубину для скрепления эластичных пластин 75 и разделительных прокладок 70 с крюковыми кольцевыми сегментами 27.

Обращаясь снова к фиг. 2, отмечаем, что на этом чертеже показан вариант осуществления корпуса 14, включающего в себя выполненный с ним как единое целое элемент 17 сопротивления осевому потоку. Корпус 14 и элемент 17 сопротивления осевому потоку теперь будут именоваться дугообразным корпусом 170 с радиально проходящими пластинами, как показано на фиг. 15. В возможных вариантах осуществления, дугообразный корпус 170 с радиально проходящими пластинами крепится к дугообразному сегменту посредством механических крепежных деталей или сварки, как описано выше. Готовую совокупность 200 собирают в корпус для получения готового узла 10 уплотнения. На фиг. 15 показан возможный дугообразный корпус 170 с механически скрепленными радиально проходящими пластинами в соответствии с возможными вариантами осуществления. Внутренний диаметр приваренного крюкового кольцевого элемента 27 обеспечивает размещение дугообразного корпуса 170 с механически скрепленными радиально проходящими пластинами и других конструктивных элементов уплотнения в сопряжении с канавкой на внутреннем диаметре корпуса 14. На фиг. 15 показан возможный дугообразный корпус 170 с механически скрепленными радиально проходящими пластинами. В случае дугообразного корпуса 170 с механически скрепленными радиально проходящими пластинами, совокупность 200 подвергают механической обработке, как описано выше. Концевые срезы выполняют копланарными с описанной эластичной пластиной 70. Затем осуществляют механическую сборку корпуса 14 с упомянутой совокупностью, что приводит к получению дугообразного корпуса 170 с радиально проходящими пластинами. В возможном варианте осуществления, торцы корпуса 14 могут быть предварительно срезаны с получением заранее определенных углов наклона готового узла 10 уплотнения, или эти торцы могут быть срезаны с получением соответствующих углов наклона лепестков и с последующей окончательной сборкой с совокупностью 200. В возможных вариантах осуществления, срезание торца после сборки не дает зазорам между соседними сегментами уплотнения вносить вклад в общую утечку из уплотнения при формировании готового кольцевого уплотнения, причем упомянутые зазоры обуславливаются допусками механической обработки между изготовлением корпуса и изготовлением сегментов уплотнения.

Возможные способы изготовления, описанные здесь, предусматривают сборку отдельных эластичных пластин 65 в дугообразные сегменты с минимизацией количества этапов последующей обработки, необходимых для отделки или изменения формы уплотнения. Ориентация разделительных прокладок 70 и эластичных пластин 75 определяется сварочным приспособлением. В возможных вариантах осуществления, описанных здесь, предусматривается плотная упаковка разделительных прокладок 70 и эластичных пластин 75 в сварном соединении с крюковыми кольцевыми элементами 27. Осевые сварные швы накладываются на обеих сторонах эластичных пластин, соединяя их с внешним диаметром жесткого кольцевого сегмента, и появляются в том радиальном положении уплотнения, в котором разделительные прокладки 70 и эластичные пластины 75 находятся в плотном контакте, тем самым обеспечивая минимальные зазоры. Чтобы минимизировать искажение формы, связанное с усадкой сварного шва, разделительные прокладки 70 проходят на конкретное осевое расстояние под областью 145 сварного шва, заходя в сужающийся зазор между соседними эластичными пластинами 75.

В предпочтительных вариантах осуществления, описанных здесь, в уплотнении применяются весьма прямые эластичные пластины, обладающие существенно одинаковой толщиной. Специалисты в данной области техники поймут, что предложенный механический метод применим и для других компоновок эластичных пластинчатых уплотнений, в которых лепестки могут быть без вырезов, криволинейными, изогнутыми в одной или нескольких плоскостях, или иметь изменяющиеся толщины в одной или нескольких секциях.

Хотя изобретение подробно описано в связи лишь с ограниченным количеством вариантов осуществления, можно будет легко понять, что изобретение не ограничивается такими описанными вариантами осуществления. Наоборот, изобретение можно модифицировать, включая в него любое количество изменений, чередований, замен или эквивалентных компоновок, которые не описаны до сих пор, но соответствуют существу и объему притязаний изобретения. Кроме того, хотя описаны различные варианты осуществления изобретения, следует понять, что аспекты изобретения могут включать в себя лишь некоторые из описанных вариантов осуществления. Соответственно, изобретение следует считать ограничиваемым не вышеизложенным описанием, а лишь объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СВАРНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2608864C2 |

| СЖИМАЕМАЯ ЭЛАСТОМЕРНАЯ ПРУЖИНА (ВАРИАНТЫ) | 2008 |

|

RU2491197C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВАРКИ | 2012 |

|

RU2654361C2 |

| УЗЕЛ ПОГЛОЩАЮЩЕГО АППАРАТА ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2008 |

|

RU2470812C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| РЕЗЕРВУАР С ПОНТОНОМ ДЛЯ ХРАНЕНИЯ ЛЕГКОИСПАРЯЮЩИХСЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2295486C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И СПОСОБ УПЛОТНЕНИЯ ГАЗОВОГО ТРАКТА | 2011 |

|

RU2595286C2 |

| Установка для наружной опрессовки труб | 1976 |

|

SU635858A3 |

| КОМБИНИРОВАННОЕ БУРОВОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ ЭЛЕМЕНТОВ ШАРОШЕЧНОГО УЗЛА ДОЛОТА | 2015 |

|

RU2689465C2 |

| КОМБИНИРОВАННЫЕ ЛАБИРИНТНЫЕ И ЩЕТОЧНЫЕ УПЛОТНЕНИЯ ДЛЯ МАШИН ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 1999 |

|

RU2213895C2 |

Изобретение относится к способу изготовления эластичного пластинчатого уплотнения. Способ заключается в том, что собирают множество эластичных пластин и множество разделительных прокладок в сварочном приспособлении, таким образом формируя лепестковый пакет, имеющий передний и задний концы и кривизну, приваривают стороны лепесткового пакета к крюковым пластинам. После этого удаляют участок крюковых пластин и накладывают радиально проходящую пластину на листовой пакет. Изобретение повышает надежность уплотнения. 9 з.п. ф-лы, 15 ил.

1. Способ изготовления эластичного пластинчатого уплотнения (10), при котором

собирают множество эластичных пластин (16) и множество разделительных прокладок (21) в сварочном приспособлении (100), таким образом формируя лепестковый пакет (140), в котором множество эластичных пластин (16) наклонены относительно радиуса сварочного приспособления (100) и имеют кривизну (205) относительно основания (105) сварочного приспособления (100), и

приваривают стороны множества эластичных пластин (16) и множества разделительных прокладок (21) к крюковым пластинам (110), расположенным на сварочном приспособлении (100).

2. Способ по п.1, при котором стороны лепесткового пакета (140) приваривают к участку крюкового кольцевого сегмента (27) крюковых пластин (110).

3. Способ по п.2, при котором дополнительно

удаляют крюковые пластины (110) и лепестковый пакет (140) из сварочного приспособления (100) и

удаляют часть крюковых пластин (110) для выравнивания с радиальной поверхностью корпуса (14).

4. Способ по п.1, при котором стороны лепесткового пакета (140) приваривают к крюковому кольцу протяженностью 360° для формирования уплотнения протяженностью 360°.

5. Способ по п.1, при котором множество эластичных пластин (16) и множество разделительных прокладок (21) пакуют в чередующемся порядке в сварочное приспособление (100), при этом проходящие в осевом направлении края, расположенные на каждой стороне соответствующих разделительных прокладок (21) и эластичных пластин (16), оказываются в механическом контакте с крюковым кольцевым сегментом (27) крюковых пластин (110).

6. Способ по п.1, при котором делают вырез в лепестковом пакете (140) для радиально проходящей пластины (17).

7. Способ по п.6, при котором дополнительно формируют вырез радиально проходящей пластины путем удаления материала из лепесткового пакета (140).

8. Способ по п.6, при котором каждая из множества эластичных пластин (16) включает в себя вырез.

9. Способ по п.8, при котором дополнительно удаляют верхнюю секцию каждой из разделительных прокладок (21) и эластичных пластин (16) лепесткового пакета (140).

10. Способ по п.1, при котором лепестковый пакет (140) приваривают вдоль области (145) сварного шва, ограниченной между проходящими в осевом направлении краями каждой из разделительных прокладок (21) и эластичных пластин (16) и кольцевым крюковым участком крюковых пластин (110).

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 1996 |

|

RU2133396C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2005 |

|

RU2293894C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2208190C2 |

| US 4934759 А, 19.06.1990 | |||

| БУНКЕРНОЕ УСТРОЙСТВО | 0 |

|

SU211275A1 |

Авторы

Даты

2014-03-20—Публикация

2010-01-11—Подача