Изобретение относится к области технологии изготовления щеточных уплотнений (ЩУ) ГТД и может быть применено в энергомашиностроении.

В качестве аналога предлагаемой технологии изготовления ЩУ приведем способ /МКИ F 16 J 15/00, 15/16. Патент Франции 2392297. Способ получения ЩУ и устройство для его осуществления. SOCIETE INDUSTRIELLE FINANCIERE LE PROFIL. Заявл. 15.05.77/, в основе которого лежит получение собственно щетки из тканых проволочных лент, основные нити которых, образующие ворс, удерживаются одной или несколькими уточными нитями, а сотканные ленты в необходимом количестве укладываются вокруг каркасного стержня и вместе с ним завальцовываются в обойму и обрабатываются по рабочей поверхности щетки.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления ЩУ путем тороидальной намотки (навивки) исходной проволоки на стержень кольцевой формы, состоящий из двух элементов /МКИ F 16 J 15/00, 15/16. Патент Великобритании 2033026. Способ изготовления щеточных уплотнений ГТД. Rolls - Royse Ltd. Заявл. 28.10.78 /. Внешнее кольцо служит каркасом щетки, а внутреннее является технологическим. Оно выполняется из легкоплавкого материала и по изготовлении ЩУ удаляется.

Основной недостаток этого способа навивки щетки состоит в низкой производительности и сложности тороидальной намотки, что обусловлено ограниченными габаритами шпули, с которой осуществляется намотка и, как следствие, малыми объемами навиваемой проволоки, размещаемыми на шпуле, и частыми перерывами в работе станка для размещения новых объемов проволоки. К тому же навивка щетки из отдельных кусков проволоки ухудшает качество щетки.

Другой недостаток этого способа заключается в необходимости специально изготавливать комбинированный кольцевой стержень, а затем удалять его легкоплавкую составную часть.

В основу изобретения поставлена задача повысить качество и снизить трудоемкость изготовления ЩУ.

Эта задача решается тем что намотку проволоки, образующей ворс щетки, осуществляют на токарных станках на цилиндрическую оправу, на которой установлены каркасные стержни, соединяют с ними ворс щетки, разрезают его вдоль намотки, а затем стержни с ворсом укладывают в корпус щеточного уплотнения и завальцовывают в нем.

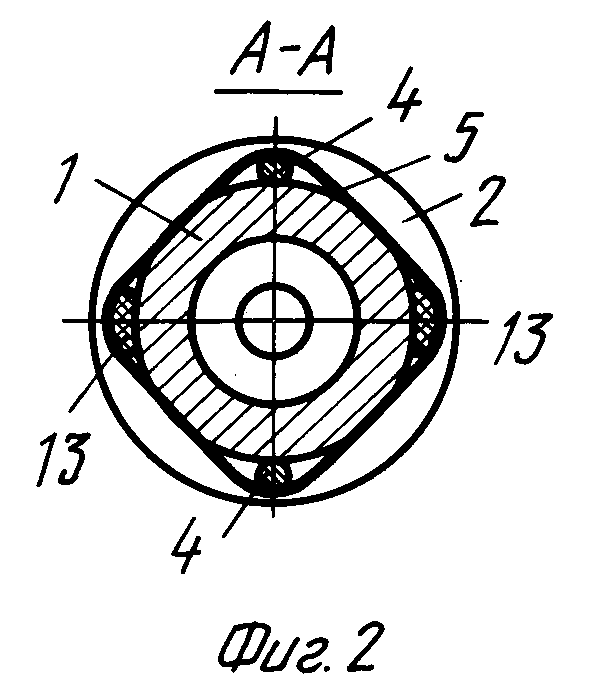

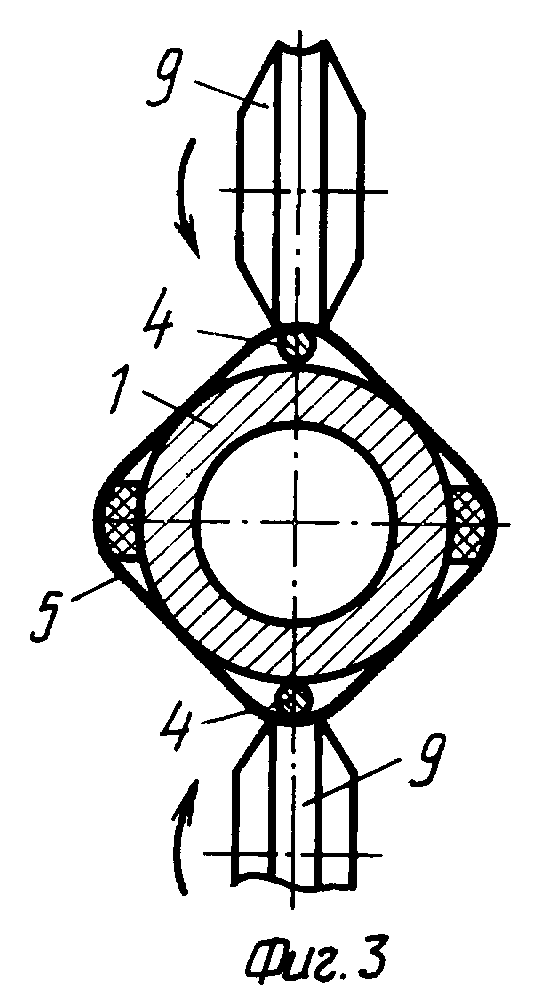

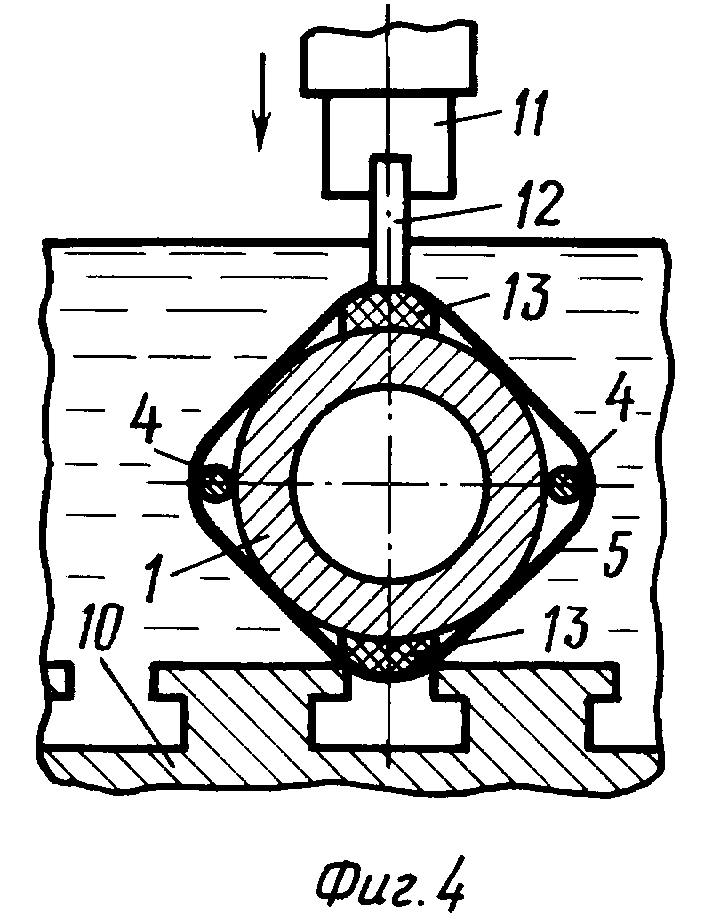

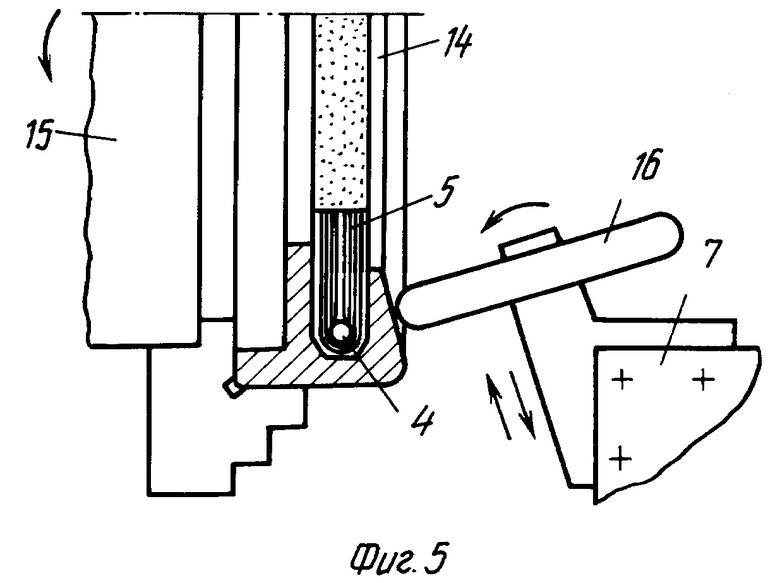

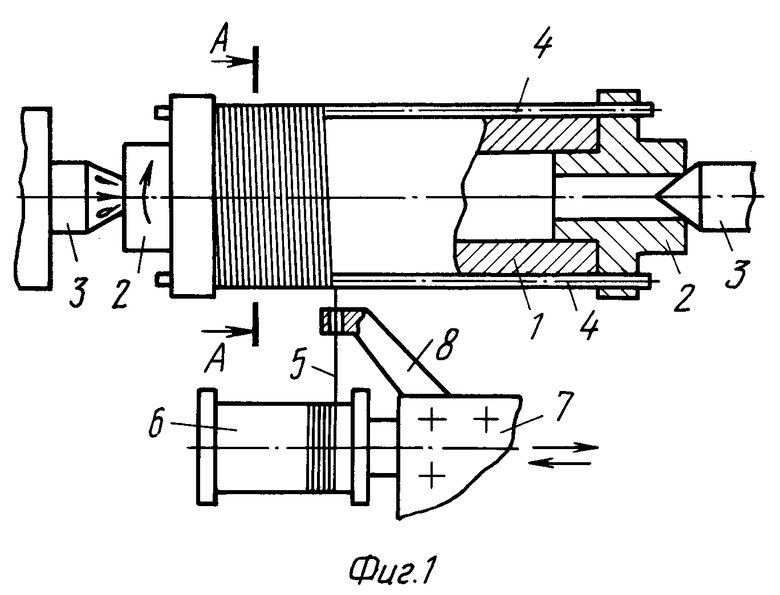

На фиг. 1 представлена схема намотки проволоки для ЩУ на токарном станке. На фиг. 2 - разрез по А-А фиг.1. На фиг. 3 показана операция соединения намотки с каркасными стержнями. Фиг. 4 иллюстрирует разрезку намотки на заготовки щеток ЩУ. На фиг. 5 приведена схема завальцовки заготовки щетки в обойму ЩУ.

Цилиндрическая полая оправа 1 из материала с высокой теплопроводностью с фланцами 2 установлена в центрах 3 токарного станка. Во фланцах 2 оправы 1 диаметрально противоположно закреплены каркасные стержни 4 ЩУ, на которые необходимо уложить проволоку 5, образующую ворс щетки. Проволока 5 помещается на бобине 6, установленной с возможностью вращения в резцедержателе 7 токарного станка. Кронштейн 8 служит для направления проволоки 5, сходящей с бобины 6.

По окончании намотки оправа 1 с каркасными стержнями 4 и с навитой проволокой 5 помещается между роликами 9 машины для контактной электросварки. Через полую оправу 1 организуется ее охлаждение при сварке.

После того, как обеспечено неразъемное соединение намотанной проволоки 5 с каркасными стержнями 4, оправа 1, несущая все названные элементы, размещается на столе 10 электроэрозионного станка, в шпинделе 11 которого закреплен пластинчатый электрод-инструмент 12 для разрезки навитой проволоки 5. Пластины 13 из диэлектрика, укрепленные на оправе 1, защищают ее от повреждений.

Далее узел, включающий обойму 14 ЩУ, каркасные стержни 4 с ворсом щетки из проволоки 5, устанавливается в патрон 15 токарного станка, в резцедержателе 7 которого установлен ролик 16 для завальцовки обоймы 14.

Предлагаемый способ изготовления ЩУ осуществляется следующим образом.

Оправа 1 с укрепленными в ее фланцах 2 каркасными стержнями 4 получает вращение в центрах 3 станка, а проволока 5 с бобины 6 наматывается на оправу 1 и каркасные стержни. Для получения требуемого количества рядов намотки используется прямой и обратный ход суппорта станка. При этом величина продольной подачи суппорта с резцедержателем 7 равна диаметру наматываемой проволоки 5, если намотка идет с одной бобины 6 в резцедержателе 7 станка. Возможна одновременная намотка нескольких проволок 5. В этом случае в резцедержателе 7 монтируется несколько бобин 6, а подача суппорта определяется произведением диаметра проволок 5 на их количество.

Сошедшая с бобины 6 проволока 5 подводится к оправе 1 посредством направляющего кронштейна 8.

По окончании намотки оправа 1 с каркасными стержнями 4 и навитой проволокой 5, устанавливается на ролики 9 сварочной машины и выполняется одновременная сварка обоих каркасных стержней 4 с навитой на них проволокой 5 с образованием неразъемного соединения этих элементов. Интенсивное водяное охлаждение полой оправы 1 в сочетании с высокой теплопроводностью материала исключают ее свариваемость как с каркасными стержнями 4, так и с проволокой 5.

Следующая операция состоит в разрезе намотки из проволоки 5, для чего может быть использован электроэрозионный станок. Оправа 1 с каркасными стержнями 4 и проволокой 5 устанавливается на столе 10 станка, а с помощью пластинчатого электрода-инструмента 12 в шпинделе 11 выполняется разрезка намотанной проволоки 5. Обычно длина намотки значительно больше длины пластины электрода-инструмента 12. В этом случае для полной разрезки намотанной проволоки 5 шпиндель 11 перемещается в несколько позиций относительно оправы 1. Разрезка выполняется поочередно с двух противоположных сторон намотанной проволоки 5 на равных расстояниях от каркасных стержней 4. Пластины 13 защищают оправу 1 от повреждений при разрезке намотанной проволоки 5. Для разрезки могут быть также использованы такие способы как абразивный, электронно-лучевой, лазерный. По завершении разрезки каркасные стержни 4 с ворсом из проволоки 5 удаляются с оправы 1 и поступают на сборку с обоймой 14 ЩУ.

На операции сборки обойма 14 устанавливается в патрон 15 токарного станка, а в ее канавку укладывается каркасный стержень 4 с проволокой 5, после чего выполняется их завальцовка роликом 16, установленным резцедержателе 7 станка.

Далее следуют операции обычной механической обработки ворса по внутренней рабочей поверхности щетки до требуемого размера.

Данный способ позволяет существенно повысить качество и снизить трудоемкость изготовления изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 1991 |

|

RU2016304C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ И ФИКСАТОР ОПРАВКИ | 2006 |

|

RU2313021C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2006 |

|

RU2319877C1 |

| ОЗОНАТОР-ВЕНТИЛЯТОР | 1995 |

|

RU2107023C1 |

| СПОСОБ УДАЛЕНИЯ ТРУБ ИЗ ТРУБНЫХ РЕШЕТОК | 1996 |

|

RU2131082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ДЛЯ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1993 |

|

RU2078265C1 |

Способ предназначен для технологии изготовления щеточных уплотнений ГТД. В способе изготовления щеточного уплотнения намотку проволоки осуществляют на цилиндрическую оправку, на которой установлены каркасные стержни. Неразъемно соединяют проволоку с каркасными стержнями и разрезают ее вдоль образующей. Устанавливают каркасные стержни с проволочным ворсом в корпус щеточного уплотнения и завальцовывают в нем. Изобретение повышает качество уплотнения и снижает трудоемкость его изготовления. 5 ил.

Способ изготовления щеточного уплотнения, включающий намотку проволоки, образующей ворс щетки, на оправу, отличающийся тем, что намотку проволоки осуществляют на цилиндрическую оправу, на которой установлены каркасные стержни, неразъемно соединяют проволоку с каркасными стержнями, разрезают ее вдоль образующей, устанавливают каркасные стержни с проволочным ворсом в корпус щеточного уплотнения и завальцовывают в нем.

| РЕГУЛЯТОР ТЕПЛОВОГО РЕЖИМА ПОМЕЩЕНИЯ | 1992 |

|

RU2033026C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2392297C1 |

| SU 1462916 A1, 1996 | |||

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| Способ изготовления щеточного уплотнения | 1990 |

|

SU1756702A1 |

Авторы

Даты

1999-07-20—Публикация

1996-08-26—Подача