Изобретение относится к области машиностроения и наибольшее применение может найти в двигателестроении.

Для снижения утечек воздуха или газа из проточной части в современных газотурбинных двигателях обычно устанавливают лабиринтные уплотнения, ресурс которых неограничен, т.к. они бесконтактные. Но из-за наличия зазора между роторной и статорной частями лабиринтные уплотнения характеризуются повышенными утечками воздуха по сравнению с контактными уплотнениями. Через контактные уплотнения проникает воздуха примерно в 10 раз меньше, по сравнению с лабиринтными. Контактные уплотнения, например углеграфитовые, обычно применяют в масляных полостях опор, т.е. там, где сравнительно низкие температуры (до 400-450°С) и небольшие окружные скорости вращения (до 130 м/с). В более тяжелых условиях эксплуатации контактные уплотнения быстро изнашиваются и выходят из строя.

В настоящее время все большее распространение получили щеточные уплотнения, расход воздуха через которые в 3-5 раз ниже, чем через лабиринтные. В то же время щеточные уплотнения обеспечивают надежный контакт роторной и статорной части уплотнения. Причем, в силу упругости проволоки, износ щеточных уплотнений будет значительно меньше, чем у контактных уплотнений. Соответственно и ресурс щеточных уплотнений будет более продолжительным.

Обладая такими свойствами, щеточные уплотнения находят применение как в проточной части газотурбинных двигателей, так и в их масляных полостях. В связи с этим потребность в уплотнениях такого типа повышается.

Предлагаемое техническое решение представляет собой способ Антонова для изготовления щеточного уплотнения, который заключается в том, что собирают торообразную оправку из кольцевого основания и двух боковых кольцевых обойм, на периферийной части которых выполняют соосные отверстия. На боковых кольцевых обоймах выполняют наклонные срезы, а на кольцевое основание наносят боковые скосы, затем кольцевое основание помещают между боковыми кольцевыми обоймами так, чтобы их наклонные срезы состыковались с боковыми скосами кольцевого основания. Кольцевое основание и боковые кольцевые обоймы скрепляют между собой с помощью крепежных элементов через соосные отверстия, которые в узле образуют единую торообразную оправку с кольцевыми поверхностями, на которые наносят осевые насечки, служащие направляющими для намотки упругого материала, например металлической проволоки, который по окончании намотки прижимают двумя кольцевыми щеками к торообразной оправке, периферийные части кольцевых обойм вместе с крепежными элементами и прилегающим участком упругого материала обрезают по окружности и удаляют, а смежные обойму, щеку и упругий материал жестко скрепляют между собой по периферии, например, сваркой, обрезают внутренний участок упругого материала совместно с прилегающей частью кольцевого основания, разделяют смежные кольцевые обоймы, удаляют оставшуюся часть кольцевого основания и получают два комплекта щеточного уплотнения. Причем боковые скосы на кольцевое основание наносят так, что они образуют выступающую часть кольцевого основания, и один из его боковых скосов выполняют на меньшем диаметре по сравнению с другим боковым скосом, а наклонные срезы на боковых кольцевых обоймах выполняют так, что при сочленении кольцевых обойм с кольцевым основанием они образуют сопряженное неразъемное соединение, при этом один наклонный срез располагают относительно другого наклонного среза на диаметрах, соответствующих диаметрам боковых скосов кольцевого основания, при этом кольцевые щеки выполняют по размерам боковых кольцевых обойм. После намотки упругого материала и обрезки по периферии и по внутренней кольцевой поверхности торообразной оправки получают два одинаковых комплекта щеточных уплотнений, т.е. с одинаковым наклоном упругого материала.

Для осуществления способа Антонова предлагается устройство для изготовления щеточного уплотнения, которое содержит кольцевое основание с выполненными боковыми скосами, две боковых кольцевых обоймы, имеющих наклонные срезы и в сборке образующих торообразную оправку с кольцевыми поверхностями, на которые нанесены осевые насечки, служащие направляющими для намотки на торообразную оправку упругого материала, например металлической проволоки, для жесткого фиксирования кольцевого основания в торообразной оправке на периферийных участках кольцевых обойм просверлены соосные отверстия, в которые вставлены крепежные элементы, а также две кольцевые щеки, прижимающие упругий материал к торообразной оправке после намотки, обрезающее устройство, скрепляющее оборудование, например сварочный аппарат, соединяющее упругий материал со смежными кольцевой обоймой и кольцевыми щеками. Причем боковые скосы на кольцевом основании выполнены так, что они образуют выступающую часть кольцевого основания. Один из его боковых скосов расположен на меньшем диаметре по сравнению с другим боковым скосом, а наклонные срезы на боковых кольцевых обоймах выполнены так, что при сочленении кольцевых обойм с кольцевым основанием они образуют сопряженное неразъемное соединение, при этом один наклонный срез расположен относительно другого наклонного среза на диаметрах, соответствующих диаметрам боковых скосов кольцевого основания.

Кольцевые щеки выполнены по размерам боковых кольцевых обойм. После намотки упругого материала и обрезки по периферии и по внутренней кольцевой поверхности торообразной оправки получают два комплекта щеточного уплотнения с одинаковым наклоном упругого материала.

Известен способ изготовления щеточного уплотнения, патент США №4934759 от 20.12.1993 г., заключающийся в том, что собирают торообразную оправку из кольцевого основания и двух боковых кольцевых обойм, наматывают на оправку упругий материал, например металлическую проволоку, который затем прижимают двумя кольцевыми щеками к оправке, скрепляют по периферии оправки упругий материал со смежными с ним обоймой и щекой и обрезают внутренний участок упругого материала до требуемого размера. В результате получают два готовых комплекта щеточных уплотнений.

В данном способе описано устройство для изготовления щеточного уплотнения, содержащее торообразную оправку, предназначенную для намотки на нее упругого материала, например металлической проволоки, и состоящую из кольцевого основания и двух боковых кольцевых обойм, а также две щеки, прижимающие упругий материал к оправке после намотки, обрезающее устройство и скрепляющее оборудование, например сварочный аппарат, соединяющее упругий материал со смежными обоймой и щекой.

Недостаток данных способа и устройства для его реализации состоит в том, что элементы оправки - обоймы и основание - не соединены жестко друг с другом и вследствие этого перед намоткой упругого материала и/или в процессе намотки могут распадаться или смещаться. Кроме того, при использовании известного метода затруднительно наматывать упругий материал под углом к радиусу из-за опасности его смещения по внешней или внутренней окружности оправки.

Наиболее близкими техническими решениями, выбранными в качестве прототипа, являются «Способ изготовления щеточного уплотнения и устройство для его осуществления», патент РФ №2210694, 2003 г., МПК7 F16J 15/32, авторов  Межзиля Е.К. и др. В способе предлагается собирать торообразную оправку из кольцевого основания и двух боковых кольцевых обойм, на периферийной части которых высверливают соосные отверстия, при этом на боковых кольцевых обоймах выполняют наклонные срезы, а на кольцевое основание наносят боковые скосы, затем основание помещают между кольцевыми обоймами так, чтобы их срезы состыковались со скосами основания и обоймы скрепляют между собой с помощью крепежных элементов через соосные отверстия, в результате чего основание и две обоймы образуют единую торообразную оправку с кольцевыми поверхностями, на которые наносят насечки, служащие направляющими для последующей намотки упругого материала, например металлической проволоки, который прижимают двумя кольцевыми щеками к оправке, затем периферийные части обойм вместе с крепежными элементами и прилегающим участком упругого материала обрезают по окружности и удаляют, далее смежные обойму, щеку и упругий материал жестко скрепляют между собой по периферии и, наконец, обрезают внутренний участок упругого материала совместно с прилегающей частью основания, после чего разделяют смежные кольцевые обоймы и удаляют оставшуюся часть основания, получая два комплекта щеточных уплотнений.

Межзиля Е.К. и др. В способе предлагается собирать торообразную оправку из кольцевого основания и двух боковых кольцевых обойм, на периферийной части которых высверливают соосные отверстия, при этом на боковых кольцевых обоймах выполняют наклонные срезы, а на кольцевое основание наносят боковые скосы, затем основание помещают между кольцевыми обоймами так, чтобы их срезы состыковались со скосами основания и обоймы скрепляют между собой с помощью крепежных элементов через соосные отверстия, в результате чего основание и две обоймы образуют единую торообразную оправку с кольцевыми поверхностями, на которые наносят насечки, служащие направляющими для последующей намотки упругого материала, например металлической проволоки, который прижимают двумя кольцевыми щеками к оправке, затем периферийные части обойм вместе с крепежными элементами и прилегающим участком упругого материала обрезают по окружности и удаляют, далее смежные обойму, щеку и упругий материал жестко скрепляют между собой по периферии и, наконец, обрезают внутренний участок упругого материала совместно с прилегающей частью основания, после чего разделяют смежные кольцевые обоймы и удаляют оставшуюся часть основания, получая два комплекта щеточных уплотнений.

В способе, принятом за прототип, предлагается также устройство для его осуществления, содержащее торообразную оправку, состоящую из кольцевого основания, имеющего боковые скосы, и двух боковых кольцевых обоймы, имеющих наклонные срезы, причем на кольцевых поверхностях торообразной оправки нанесены осевые насечки, служащие направляющими для намотки на оправку упругого материала, например металлической проволоки, причем для жесткого фиксирования основания в оправке в процессе намотки на периферийных участках обойм просверлены соосные отверстия, в которые вставляют крепежные элементы, а также две щеки, прижимающие упругий материал к оправке, обрезающее устройство и скрепляющее оборудование, например сварочный аппарат, соединяющее упругий материал со смежными обоймой и щекой.

Задачей заявляемых технических решений является повышение эффективности изготовления щеточных уплотнений, увеличение срока эксплуатации, надежности их конструкции.

Технический результат достигается в заявляемых способе Антонова для изготовления щеточного уплотнения и устройстве для его осуществления, при этом способ Антонова для изготовления щеточного уплотнения заключается в том, что собирают торообразную оправку из кольцевого основания и двух боковых кольцевых обойм, на периферийной части которых выполняют соосные отверстия. На боковых кольцевых обоймах выполняют наклонные срезы, а на кольцевое основание наносят боковые скосы, затем кольцевое основание помещают между боковыми кольцевых обоймами так, чтобы их наклонные срезы состыковались с боковыми скосами кольцевого основания. Кольцевое основание и боковые кольцевые обоймы скрепляют между собой с помощью крепежных элементов через соосные отверстия, образуя единую торообразную оправку с кольцевыми поверхностями, на которые наносят осевые насечки, служащие направляющими для намотки упругого материала, например металлической проволоки, который по окончании намотки прижимают двумя кольцевыми щеками к торообразной оправке, периферийные части кольцевых обойм вместе с крепежными элементами и прилегающим участком упругого материала обрезают по окружности и удаляют, а смежные обойму, щеку и упругий материал жестко скрепляют между собой по периферии, например, сваркой, обрезают внутренний участок упругого материала совместно с прилегающей частью кольцевого основания, разделяют смежные кольцевые обоймы, удаляют оставшуюся часть кольцевого основания и получают два комплекта щеточного уплотнения. Причем боковые скосы на кольцевое основание наносят так, что они образуют выступающую часть кольцевого основания. Один из боковых скосов кольцевого основания выполняют на меньшем диаметре по сравнению с другим боковым скосом, а наклонные срезы на боковых кольцевых обоймах выполняют так, что при сочленении кольцевых обойм с кольцевым основанием они образуют сопряженное неразъемное соединение, причем один наклонный срез выполняют относительно другого наклонного среза на диаметрах, соответствующих диаметрам боковых скосов кольцевого основания, при этом кольцевые щеки выполняют по размерам боковых кольцевых обойм. После намотки упругого материала и обрезки по периферии и по внутренней кольцевой поверхности торообразной оправки получают два одинаковых комплекта щеточных уплотнений, т.е. с одинаковым наклоном упругого материала.

Устройство для изготовления щеточного уплотнения, реализующее способ Антонова для изготовления щеточного уплотнения, содержит кольцевое основание с выполненными боковыми скосами, две боковых кольцевых обоймы, имеющих наклонные срезы и в сборке образующих торообразную оправку с кольцевыми поверхностями, на которые нанесены насечки, служащие направляющими для намотки на торообразную оправку упругого материала, например металлической проволоки. Для жесткого фиксирования кольцевого основания в торообразной оправке на периферийных участках кольцевых обойм просверлены соосные отверстия, в которые вставлены крепежные элементы, а также две кольцевые щеки, прижимающие упругий материал к торообразной оправке после намотки, обрезающее устройство, и скрепляющее оборудование, например сварочный аппарат, соединяющее упругий материал со смежными кольцевой обоймой и кольцевыми щеками. Причем боковые скосы на кольцевом основании выполнены так, что они образуют выступающую часть кольцевого основания. Один из боковых скосов кольцевого основания расположен на меньшем диаметре по сравнению с другим боковым скосом, а наклонные срезы на боковых кольцевых обоймах выполнены так, что при сочленении кольцевых обойм с кольцевым основанием они образуют сопряженное неразъемное соединение, причем один наклонный срез расположен относительно другого наклонного среза на диаметрах, соответствующих диаметрам боковых скосов кольцевого основания. Кольцевые щеки выполнены по размерам боковых кольцевых обойм. После намотки упругого материала и обрезки по периферии и по внутренней кольцевой поверхности торообразной оправки получают два одинаковых комплекта щеточных уплотнений, т.е. с одинаковым наклоном упругого материала.

Предлагаемый способ Антонова для изготовления щеточного уплотнения отличается от известного тем, что боковые скосы наносят так, что они образуют выступающую часть основания, а наклонные срезы выполняют так, что при объединении обойм и основания в оправку наклонные срезы образуют кольцевые впадины, которые совмещаются с боковыми скосами основания.

Предлагаемый способ Антонова для изготовления щеточного уплотнения отличается от известного также тем, что один боковой скос кольцевого основания расположен на меньшем диаметре по сравнению с другим боковым скосом, а наклонные срезы на боковых кольцевых обоймах выполнены так, что при сочленении кольцевых обойм с кольцевым основанием они образуют сопряженное неразъемное соединение, причем один наклонный срез расположен относительно другого наклонного среза на диаметрах, соответствующих диаметрам боковых скосов кольцевого основания.

Предлагаемое устройство для изготовления щеточного уплотнения отличается от известного тем, что элементы торообразной оправки, на которую будет наматываться упругий материал, имеют следующие особенности: боковые скосы кольцевого основания нанесены так, что образуют выступающую часть основания, а наклонные срезы выполнены на боковых кольцевых обоймах так, что при сборке оправки срезы обойм образуют кольцевые впадины, смежные с выступающими боковыми скосами торообразной оправки.

Преимущество предложенного способа Антонова для изготовления щеточного уплотнения и реализующего его устройства состоит в том, что элементы оправки - две обоймы и основание - жестко скреплены между собой как перед намоткой упругого элемента, так и во время намотки за счет выступающих боковых скосов кольцевого основания и впадин наклонных срезов кольцевых обойм и, кроме того, за счет крепежных элементов, вставляемых в соосные отверстия кольцевых обойм.

Только в конце процесса изготовления щеточного уплотнения - т.е. после обрезания кольцевых обойм по периферии, скрепления упругого материала со смежными обоймой и щекой и обрезания упругого материала по внутреннему диаметру - обоймы легко разделяются на два готовых комплекта щеточных уплотнений.

Кроме того, преимуществом предлагаемого способа Антонова для изготовления щеточного уплотнения и реализующего его устройства является то, что после намотки упругого материала, обрезки по периферии и по внутренней кольцевой поверхности оправки позволяют получить два одинаковых щеточных уплотнения, т.е. с одинаковым наклоном упругого материала, а не два зеркальных уплотнения - как в прототипе.

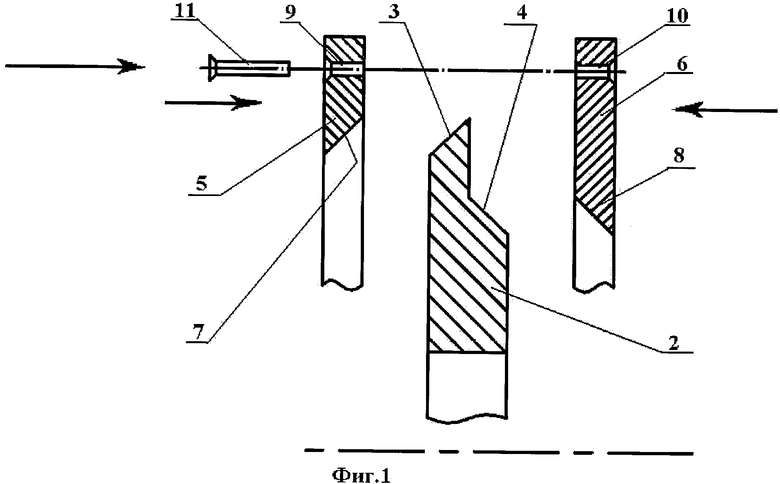

Предлагаемый способ Антонова для изготовления щеточного уплотнения и реализующее его устройство поясняются чертежами.

На фиг.1 схематично показаны элементы торообразной оправки, подготовленные к ее сборке.

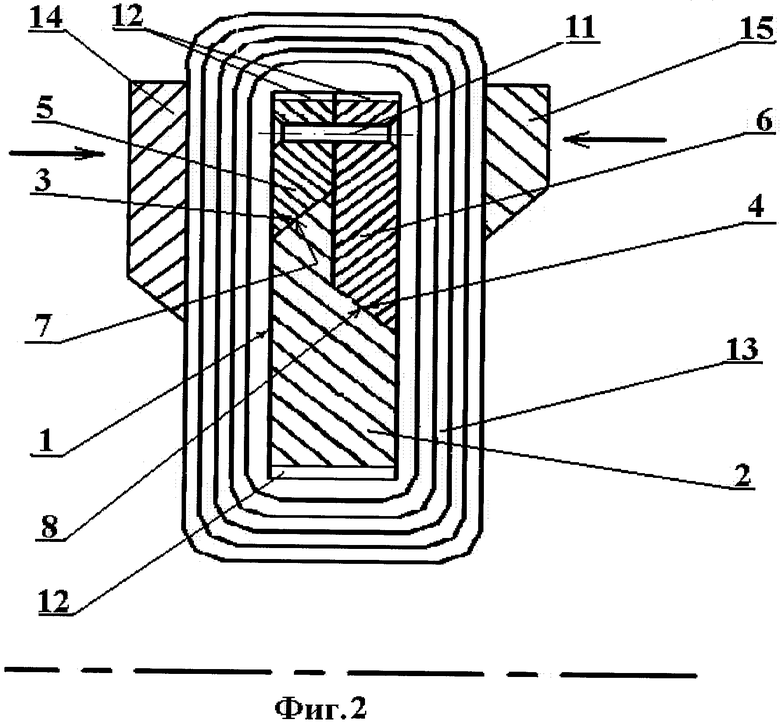

На фиг.2 показана торообразная оправка с намотанным упругим материалом.

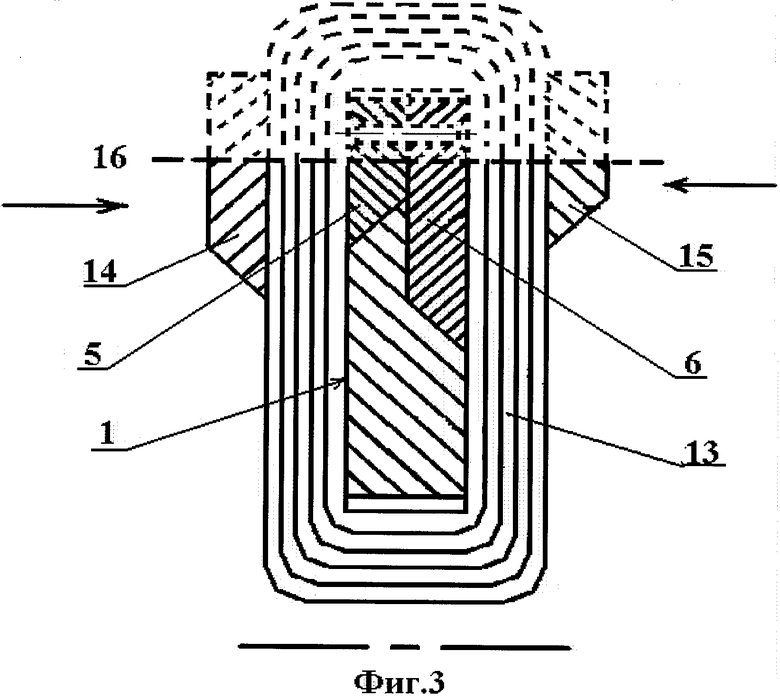

На фиг.3 показана торообразная оправка после обрезки по периферии упругого материала и скрепления его со смежными кольцевыми щекой и обоймой.

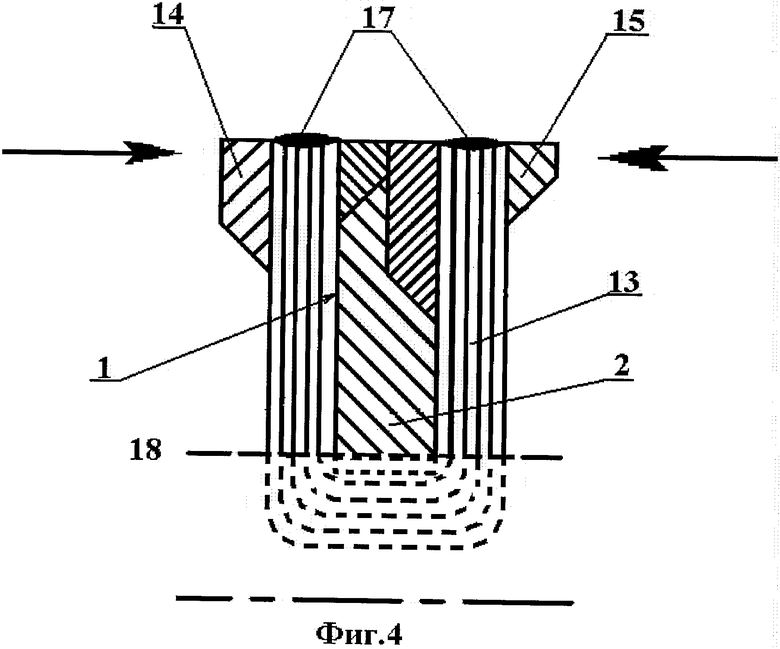

На фиг.4 показана торообразная оправка после обрезки по внутренней окружности упругого материала и прилегающего участка кольцевого основания.

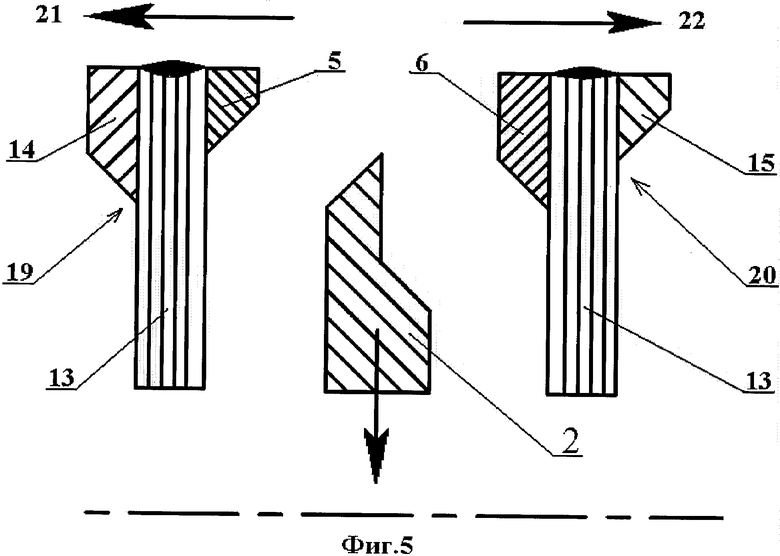

На фиг.5 изображено разделение двух комплектов щеточных уплотнений и удаление остатков основания.

Устройство, реализующее способ Антонова для изготовления щеточного уплотнения на фиг.1, 2, 3, 4, 5, содержит торообразную оправку 1, кольцевое основание 2 с боковыми скосами 3, 4, две кольцевые обоймы 5, 6 с наклонными срезами 7, 8 и с соосными отверстиями 9, 10 соответственно, крепежные элементы 11, осевые насечки 12, упругий материал 13, две кольцевых щеки 14, 15, линию обрезки 16 периферийного участка упругого материала 13 вместе с соответствующей частью кольцевых обойм 5, 6 и щек 14, 15 (на фиг.3 обозначен пунктиром) скрепляющие швы 17, линию обрезки 18 внутреннего участка упругого материала 13 вместе с соответствующей частью кольцевого основания 2 (на фиг.4 обозначен пунктиром), а также два комплекта готового щеточного уплотнения 19, 20, разведенных по направлениям 21, 22. Обрезающее устройство и сварочное оборудование на фиг. не показаны.

Процесс изготовления щеточного уплотнения начинается со сборки торообразной оправки, на которую впоследствии будет наматываться упругий материал щеточного уплотнения. Торообразная оправка 1 включает следующие основные элементы на фиг.1: кольцевое основание 2 и две кольцевых обоймы 5 и 6. На основании 2 выполняют боковые скосы 3 и 4, смещенные по радиусу относительно друг друга, а на обоймах 5 и 6 - соответствующие им наклонные срезы 7 и 8. Кроме того, в кольцевых обоймах 5, 6 просверливают соосные отверстия 9 и 10. При сборке торообразной оправки 1 (на фиг.2) срезы 7 и 8 обойм 4, 5 совмещают со скосами 3 и 4 основания 2, а в соосные отверстия 9 и 10 обойм 5, 6 устанавливают крепежные элементы 11 так, что кольцевое основание 2 жестко зафиксировано между кольцевыми обоймами 5 и 6, в целом образуя неразъемную торообразную оправку 1.

Дополнительно на наружные кольцевые поверхности кольцевых обойм 5 и 6 и на внутреннюю кольцевую поверхность кольцевого основания 2 наносят осевые насечки 12, позволяющие равномерно наматывать упругий материал 13, в том числе и под заданным углом к оси торообразной оправки. Осевые насечки 12 не позволяют самопроизвольно сдвигаться упругому материалу 13 вдоль по окружности как при намотке, так и в дальнейшем процессе получения щеточного уплотнения. Намотку упругого материала 13 на торообразную оправку 1 ведут до требуемой толщины.

После намотки упругий материал 13 прижимают кольцевыми щеками 14 и 15 к торообразной оправке 1.

Затем по линии обрезки 16 (фиг.3) по окружности обрезают и удаляют периферийный участок упругого материала 13 вместе с частью прилегающих кольцевых обойм 5, 6 и кольцевых щек 14, 15, включая крепежные элементы. Затем в месте среза (фиг.4) упругий материал 13 скрепляют со смежными кольцевыми обоймой 5 или 6 и щекой 15 или 16 соответственно.

Далее по линии обрезки 17 (фиг.4) по окружности обрезают внутренний участок упругого материала 13, соответствующий требуемому внутреннему диаметру щеточного уплотнения, совместно с прилегающий частью основания 2, а затем этот участок удаляют.

И, наконец, два полностью готовых комплекта щеточных уплотнений 19 и 20 (фиг.5) выделяют из оставшегося узла по направлениям 21 и 22. При этом оставшаяся часть кольцевого основания 2 выпадает.

Полученные щеточные уплотнения 19, 20 имеют одинаковую конфигурацию и угол наклона упругого материала 13.

Таким образом, заявляемые технические решения повышают эффективность изготовления щеточных уплотнений за счет жесткого скрепления сочленяемых элементов торообразной оправки, увеличивают производительность изготовления, срок эксплуатации щеточных уплотнений, обеспечивают надежность их конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2430282C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ | 2012 |

|

RU2499937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ РОТОРОВ | 2012 |

|

RU2497645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ ГТД | 1994 |

|

RU2076256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2485373C1 |

Изобретение относится к области машиностроения. Способ для изготовления щеточного уплотнения и устройство для его осуществления заключаются в том, что собирают торообразную оправку из кольцевого основания и двух боковых кольцевых обойм, на периферийной части которых выполняют соосные отверстия. На боковых кольцевых обоймах выполняют наклонные срезы, а на кольцевое основание наносят боковые скосы. Кольцевое основание помещают между боковыми кольцевыми обоймами так, чтобы их наклонные срезы состыковались с боковыми скосами кольцевого основания. Кольцевое основание и боковые кольцевые обоймы скрепляют между собой с помощью крепежных элементов через соосные отверстия, которые в узле образуют единую торообразную оправку с кольцевыми поверхностями, на которые наносят осевые насечки, служащие направляющими для намотки упругого материала, например металлической проволоки, который по окончании намотки прижимают двумя кольцевыми щеками к торообразной оправке, затем периферийные части кольцевых обойм вместе с крепежными элементами и прилегающим участком упругого материала обрезают по окружности и удаляют, а смежные обойму, щеку и упругий материал жестко скрепляют между собой по периферии, например, сваркой, затем обрезают внутренний участок упругого материала совместно с прилегающей частью кольцевого основания, разделяют смежные кольцевые обоймы, удаляют оставшуюся часть кольцевого основания. Причем боковые скосы на кольцевое основание наносят так, что они образуют выступающую часть кольцевого основания. Один боковой скос кольцевого основания расположен на меньшем диаметре по сравнению с другим боковым скосом, а наклонные срезы на боковых кольцевых обоймах выполнены так, что при сочленении кольцевых обойм с кольцевым основанием они образуют сопряженное неразъемное соединение, причем один наклонный срез расположен относительно другого наклонного среза на диаметрах, соответствующих диаметрам боковых скосов кольцевого основания. Наклонные срезы на боковых кольцевых обоймах выполняют так, что при сочленении кольцевых обойм с кольцевым основанием они образуют сопряженное неразъемное соединение, а кольцевые щеки выполняют по размерам боковых кольцевых обойм. После намотки упругого материала и обрезки по периферии и по внутренней кольцевой поверхности торообразной оправки получают два одинаковых комплекта щеточных уплотнений, т.е. с одинаковым наклоном упругого материала. Техническим результатом является повышение эффективности изготовления щеточных уплотнений за счет жесткого скрепления сочленяемых элементов торообразной оправки, направленной намотки упругого материала, увеличение производительности их изготовления, срока эксплуатации и надежности конструкции. 2 н.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| US 4934759 А, 19.06.1990 | |||

| SU 1462917 А1, 27.11.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 1996 |

|

RU2133396C1 |

| Устройство для намотки гибкого элемента | 1980 |

|

SU925827A2 |

| SU 1462916 А1, 10.10.1996 | |||

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 0 |

|

SU211275A1 |

| GB 2001400 А, 31.01.1979. | |||

Авторы

Даты

2009-03-27—Публикация

2007-10-17—Подача