Изобретение относится к области катализаторов, в частности к цеолитам Y со структурой фожазита.

Разные цеолиты отличаются разными структурами и свойствами. Ниже описывается несколько структур, обычно использующихся в области катализа.

Цеолит Y (FAU) является трехмерным цеолитом с крупными порами, структура которого имеет большие полости, объединенные в систему каналами, образованными из циклов с 12 элементами (в цикле имеется 12 катионов (Si4+ и Al3+) и 12 анионов O2-).

Цеолит бета (BEA) представляет собой трехмерный цеолит с крупными порами, содержащий поры, образованные из циклов с 12 элементами во всех направлениях.

Цеолит ZMS-5 (MFI) представляет собой квазитрехмерный цеолит с порами средних размеров, содержащий поры, образованные из циклов с 10 элементами в одном направлении, которые соединены зигзагообразными каналами, образованными из циклов с 10 элементами (вот почему такая структура считается квазитрехмерной).

Морденит (MOR) является цеолитом с крупными порами, образованными из циклов с 12 элементами, с каналами, идущими в единственном направлении, и имеющий между этими каналами маленькие карманы, образованные из циклов с 8 элементами.

Ферьерит (FER) представляет собой двумерный цеолит с порами средних размеров, содержащий основные каналы, образованные из циклов с 10 элементами, которые связаны через боковые каналы, образованные из циклов с 8 элементами.

Цеолиты являются важными каталитическими материалами и широко применяются в кислотных каталитических реакциях, таких как крекинг, в частности гидрокрекинг, FCC (каталитический крекинг в псевдоожиженном слое) и крекинг олефинов, в реакциях изомеризации, в частности парафинов и олефинов, а также в технологиях превращения метанола, например, MTO, MTP и MTG (соответственно метанол в олефины, пропилен и бензин).

В этих реакциях цеолиты, в частности их микропористые структуры часто являются определяющими для получения хорошей каталитической активности, хорошей стабильности и/или хорошей селективности.

Однако эти микропористые структуры могут также иметь отрицательные стороны, например низкий доступ молекул в кристаллы цеолитов, нежелательная адсорбция реагентов и/или продуктов во время катализа. Эти стерические ограничения уменьшают доступность объема микропор цеолита при реакции, что в определенных случаях может привести к малоэффективному или неэффективному использованию.

Таким образом, одним из важных элементов является получение цеолитов, имеющих достаточную доступность для реагентов и/или продуктов, чтобы улучшить эффективность катализатора.

Из предполагаемых решений можно назвать уменьшение размера кристаллов цеолитов. Однако это решение не всегда применимо в промышленности.

Другая стратегия состоит в создании системы вторичных пор, образованных из мезопор (2-50 нм), в микропористых кристаллах цеолитов. Традиционно мезопоры вводят в кристаллы цеолитов или квазицеолитов путем деалюминирования, например, применяя гидротермическую обработку, методы кислотного выщелачивания или химическую обработку на основе EDTA или (NH4)2SiF6.

В последние годы предлагались различные альтернативные методы:

- рекристаллизация стенок мезопористого цеолитного материала,

- создание катионной полимерной матрицы на масштабе мезопор,

- образование мезопористого материала благодаря предшественникам цеолитов типа органического оксида кремния и

- прямая сборка цеолитов из зародышей кристаллизации, используя матрицу для образования мезопор.

Некоторые из этих подходов привели к улучшенным катализаторам. Однако эти методы являются очень сложными и влекут использование очень дорогих органических матриц. Таким образом, применение этих материалов в промышленности все еще очень ограничено, в частности, из-за их очень высокой цены.

С другой стороны, некоторые методы предшествующего уровня техники могут потребовать очень точных условий и/или применения опасных и/или загрязняющих среду реагентов, дорогостоящих реагентов и/или не позволяют массовое производство.

Наконец, некоторые методы не позволяют хорошо управлять характеристиками катализаторов, например, мезопористость является "случайной" или неоптимальной, или же часть мезопор являются полостями, то есть они недоступны или плохо доступны снаружи.

Кроме того, недавно был предложен другой альтернативный метод образования внутрикристаллических мезопор, состоящий в обработке обескремнивания в щелочной среде.

Например, публикация J.C. Groen и др., Microporous Mesoporous Mater. 114 (2008) 93 описывает щелочную обработку цеолитов бета, проводимую на только что приготовленном цеолите, без предварительного деалюминирования. При температуре окружающей среды не наблюдалось почти никакого образования мезопор. Образование мезопор можно обнаружить только при более высокой температуре, порядка 318 K.

Другие публикации относятся к щелочной обработке цеолитов ZMS-5 (J.C. Groen и др., JACS 127 (2005) 10792) или MFI, BEA, FER и MOR (J.C. Groen и др., Microporous Mesoporous Mater, 69 (2004) 29).

Таким образом, изобретение направлено на решение всех или части изложенных выше проблем.

Согласно первому аспекту объектом изобретения является цеолит Y с модифицированной фожазитной структурой, внутрикристаллическая структура которого имеет по меньшей мере одну систему микропор, по меньшей мере одну систему мелких мезопор средним диаметром от 2 до 5 нм и по меньшей мере одну систему больших мезопор средним диаметром от 10 до 50 нм, причем эти разные системы взаимно связаны.

Таким образом, модифицированный цеолит Y согласно настоящему изобретению имеет тримодальную внутрикристаллическую пористость, то есть три системы поры с разными средними диаметрами внутри каждого кристалла.

Напомним, цеолиты Y содержат обычно микропоры со средним диаметром от 0,7 до 1,4 нм.

В частности, модифицированный цеолит Y согласно изобретению благоприятно будет иметь отношение Vs/Vl объема (Vs) мелких мезопор ("small mesopore" по-английски) к объему (Vl) крупных мезопор ("large mesopore" по-английски) больше или равное 1, в частности больше или равное 1,20, даже больше или равно, больше или равное 2.

Цеолит согласно изобретению может иметь содержание натрия (Na) меньше или равное 100 ч/млн, в частности меньше или равное 50 ч/млн.

Цеолит может иметь атомное отношение Si/Al меньше или равное 25, в частности меньше или равное 24, даже меньше или равное 23, в частности меньше или равное 22, еще более конкретно меньше или равное 21, возможно, меньше или равное 20,5.

Отношение Si/Al может также быть меньше или равным 40, в частности меньше или равным 35, даже меньше или равным 30, в частности меньше или равным 28, еще более конкретно меньше или равным 25.

Атомное отношение Si/Al может быть больше или равно 6, в частности больше или равно 8, даже больше или равно 10, в частности больше или равно 11, еще более конкретно больше или равно 12.

Отношение Si/Al может также быть больше или равным 15, в частности больше или равным 17, даже больше или равным 18, в частности больше или равным 19, еще более конкретно больше или равным 20.

Модифицированный цеолит Y может иметь объем мезопор больше или равный 0,20 мл/г, в частности больше или равный 0,25 мл/г, в частности больше или равный 0,35 мл/г, даже больше или равный 0,40 мл/г.

Под объемом мезопор понимается объем мезопор со средним диаметром в интервале от 2 до 50 нм, что в настоящем случае представляет собой сумму объемов мелких и крупных мезопор.

В частности, цеолит согласно изобретению может иметь объем мелких мезопор (Vs) больше или равный 0,10 мл/г, в частности больше или равный 0,15 мл/г, в частности больше или равный 0,20 мл/г, даже больше или равный 0,25 мл/г.

Модифицированный цеолит Y может также иметь объем микропор меньше или равный 0,20 мл/г, в частности меньше или равный 0,18 мл/г, в частности меньше или равный 0,16 мл/г, даже меньше или равный 0,125 мл/г, еще более конкретном, меньше или равный 0,10 мл/г.

Отношение объема мезопор к объему микропор может быть больше или равно 1, в частности больше или равно 1,5, в частности больше или равно 3, даже больше или равно 3,5, в частности больше или равно 4, еще более конкретно больше или равно 4,5, даже больше или равно 5.

Модифицированный цеолит Y может иметь наружную поверхность Sext больше или равную 200 м2/г, в частности больше или равную 250 м2/г, в частности больше или равную 300 м2/г, даже больше или равную 350 м2/г и, в частности больше или равную 400 м2/г.

Плотность кислотных центров, измеренная методом TPD NH3, может быть меньше или равна 0,25 ммоль/г, в частности меньше или равна 0,23 ммоль/г, в частности меньше или равна 0,22 ммоль/г, даже меньше или равна 0,21 ммоль/г.

Модифицированный цеолит Y имеет на рентгенограмме характеристические пики цеолитов Y. Эти пики соответствуют следующим межплоскостным расстояниям: d=13,965, 8,552, 7,293, 5,549, 4,655, 4,276, 3,824, 3,689, 3,232, 2,851, 2,793 и 2,578 Â (ссылка: Collection of simulated XRD powder patterns for zeolites, fifth revised edition, by M.M.J. Treacy and J.B. Higgins, Elsevier editor).

Цеолит Y, модифицированный согласно изобретению, или композитный материал, содержащий модифицированный цеолит Y согласно изобретению, в частности, в доле по меньшей мере 20 вес.% от полного веса композитного материала, можно получить следующими этапами:

a) суспендирование цеолита Y или композитного материала, включающего цеолит Y, в частности, в содержании по меньшей мере 20 вес.% от полного веса материала, в основном водном растворе, содержащем по меньшей мере одно сильное основание, в частности NaOH или KOH, и/или слабое основание, в частности карбонат натрия, цитрат натрия и т.д., например, в концентрации, составляющей от 0,001 до 0,5 M, при температуре окружающей среды, при перемешивании магнитной или механической мешалкой,

b) фильтрация полученного цеолита Y и промывка его растворителем, в частности полярным растворителем, например чистой дистиллированной водой,

c) возможно, сушка промытого цеолита,

d) приведение в контакт, при перемешивании, промытого и, возможно, высушенного цеолита с раствором, в частности водным, NH4NO3, в частности, в концентрации от 0,01 до 0,5 M,

e) промывка цеолита дистиллированной водой до нейтрального pH,

f) прокаливание полученного цеолита и

g) извлечение цеолита.

Способ может позволить получать модифицированные цеолиты Y, имеющие атомное отношение Si/Al больше или равное 5, меньше или равное 40 и/или объем мезопор больше или равный 0,22 мл/г.

С другой стороны, этот способ может позволить получать цеолиты Y, дающие по сравнению с исходным цеолитом:

- увеличение объема мезопор по меньшей мере на 0,05 мл/г, в частности по меньшей мере на 0,1 мл/г, в частности по меньшей мере на 0,15 мл/г, даже по меньшей мере 0,21 мл/г,

- увеличение объема мелких мезопор по меньшей мере на 0,05 мл/г, в частности по меньшей мере на 0,1 мл/г, в частности по меньшей мере на 0,15 мл/г,

- уменьшение объема микропор по меньшей мере на 0,05 мл/г, в частности по меньшей мере на 0,075 мл/г, в частности по меньшей мере на 0,10 мл/г, даже по меньшей мере на 0,15 мл/г, и/или

- уменьшение атомного отношения Si/Al по меньшей мере на 2, в частности по меньшей мере на 4, в частности по меньшей мере на 6, даже по меньшей мере на 10,

- увеличение наружной поверхности (Sext) по меньшей мере на 50 м2/г, в частности по меньшей мере на 100 м2/г, в частности по меньшей мере на 150 м2/г, даже по меньшей мере на 240 м2/г, и/или

- уменьшение кислотности, измеренное методом TPD NH3, по меньшей мере на 0,05 ммоль/г, в частности по меньшей мере на 0,1 ммоль/г.

На этапе a) весовое отношение водный раствор/цеолит, в частности цеолит Y, может варьироваться от 20 до 100, в частности от 30 до 80, в частности от 40 до 60, даже составлять примерно 50.

Концентрация основания в растворе на этапе a) может составлять от 0,001 до 0,5 M, в частности от 0,005 до 0,2, в частности от 0,01 до 0,1, даже быть равной примерно 0,05 M.

На этапе d) весовое отношение раствора NH4NO3 к цеолиту Y может составлять от 5 до 75, в частности от 10 до 50, в частности от 20 до 30, даже быть равным примерно 25.

Концентрация NH4NO3 в растворе на этапе d) может варьироваться от 0,01 до 0,5 M, в частности от 0,05 до 0,4, в частности от 0,1 до 0,3, даже быть равной примерно 0,2 M.

В частности, исходным материалом является цеолит Y, который подвергся по меньшей мере одной обработке деалюминирования, в частности частичного, например обработкам кислотой и/или паром. Эти обработки могут позволить (i) уменьшить кислотность материала, (ii) повысить, пусть даже ненамного, мезопористость исходного материала, который теоретически является чисто микропористым. В частности, эти обработки соответствуют обработкам, описанным в патенте US 5601798, содержание которого введено ссылкой.

Способ может, кроме того, содержать этап нейтрализации раствора перед первой фильтрацией. Это может позволить остановить обескремнивание. Результатом этого обескремнивания может быть образование мезопористости, в частности чрезмерной мезопористости. На этой стадии это образование мезопористости может создавать проблемы, в частности, если она слишком большая, вызывая потерю кристаллической структуры цеолита, например потерю микропористости, что может привести к уменьшению собственной активности материала.

Этот этап нейтрализации может быть реализован путем промывки водой или кислотой любого типа, например серной кислотой, в частности, в промышленных условиях на больших количествах продукта.

Предпочтительно, этапы контактирования (суспензия) с раствором основания и/или раствором NH4NO3 проводятся при температуре окружающей среды, в частности не требуют нагрева.

Под "температурой окружающей среды" в духе настоящего изобретения понимается температура в диапазоне от 18 до 25°C, в частности температура 20°C.

На этапе a) контактирование с раствором основания может длиться от 5 до 120 мин, в частности от 10 до 60 мин, в частности от 15 до 30 мин.

При этом контактировании суспензия может перемешиваться, в частности, магнитной или механической мешалкой.

Этап сушки может проводиться при температуре больше или равной 70°C, в частности больше или равной 75°C, даже больше или равной 80°C. Он может длиться от одного до 36 часов, в частности от 3 до 24 часов, в частности от 8 до 15 часов.

Этап сушки может длиться до тех пор, пока вес цеолита не перестанет изменяться, в частности, когда разница между весом цеолита в момент t и весом этого цеолита после двух часов нагревания изменится менее чем на 0,1 вес.% от веса цеолита.

Сушка может проводиться на воздухе или в инертной атмосфере.

Этап d) контактирования с раствором NH4NO3 может длиться от 2 до 24 часов, в частности от 3 до 12 часов, в частности от 4 до 8 часов, даже примерно четыре часа.

Этап f) прокаливания может проводиться при температуре больше или равной 400°C, в частности больше или равной 450°C, даже больше или равной 500°C. Нагрев может длиться от 2 до 8 часов, в частности от 3 до 6 часов, даже от 5 до 7 часов.

Нагрев может включать повышение температуры со скоростью от 0,5 до 2°C/мин, в частности 1°C/мин.

Нагрев может проводиться на воздухе или в инертной атмосфере.

Описанный выше способ может позволить получить цеолит Y, имеющий объем микропор ниже 30%, в частности 40%, в частности 45%, даже 50% от объема микропор в исходном цеолите Y.

Он может также позволить получить цеолит Y, имеющий объем мезопор выше 30%, в частности 35%, в частности 40%, даже выше 45% от объема мезопор в исходном цеолите Y. В частности, повышение объема мезопор обязано, главным образом, образованию мелких мезопор.

Разумеется, изобретение относится также к цеолиту Y, который может быть получен описанным выше способом.

Согласно одному из других его аспектов объектом изобретения необязательно является восстановление ("залечивание") дефектов кристаллической решетки, образующихся при щелочной обработке, дефектов, которые влекут уменьшение плотности кислотных центров, измеренной по десорбции NH3. Это восстановление может проводиться путем мягкой обработки паром (см. van Donk и др., Generation, Characterization, and Impact of Mesopores in Zeolite Catalysts. Catalysis Reviews, 2003. 45(2): pp.297-319), что приводит к значениям кислотности, измеренной методом TPD NH3, выше 0,25 ммоль/г.

Согласно другому его аспекту объектом изобретения являются частицы, в частности каталитические, содержащие цеолит Y, модифицированный согласно изобретению, и по меньшей мере одно связующее, такое как оксид кремния или оксид алюминия. Эти частицы могут также содержать металл, обладающий каталитическими свойствами.

Эти частицы могут быть приготовлены смешиванием модифицированного цеолита Y и по меньшей мере одного связующего, такого как оксид кремния или оксид алюминия, согласно описанному выше способу щелочной обработки.

Способ получения этих частиц может также содержать этап закрепления, например, адсорбцией металлического катализатора.

Эти объекты соответствуют макроскопическому формованию катализатора, то есть формованию материала, модифицированного с помощью связующего типа оксида кремния или оксида алюминия. Это может, например, позволить прямое применение материала в типичных промышленных реакторах, например реакторах с неподвижным слоем ("fixed bed"). Это формование может проводиться экструзией, но допустимо также макроскопическое формование сфер или других макроскопических форм, подходящих для применения в реакторах с неподвижным или движущимся слоем.

В частности, способ щелочной обработки может применяться к составу, содержащему по меньшей мере один модифицированный (в результате процесса деалюминирования) цеолит Y и связующее, в частности, в виде частиц, готовых к применению в реакторе с неподвижным или движущимся слоем, в частности в форме экструдатов или в виде шариков.

Таким образом, это может позволить увеличить объем мезопор в цеолите Y, присутствующем в композитном материале (композитный материал = цеолит + связующее).

Согласно другому аспекту объектом изобретения является катализатор, содержащий модифицированный цеолит Y по изобретению и, возможно, катализатор, в частности металл, обладающий каталитическими свойствами. Этот металл может быть осажден на цеолит на этапе фиксации, например, пропиткой.

Из металлов, обладающих каталитическими свойствами, можно назвать платину, палладий, никель, кобальт, вольфрам, а также другие переходные металлы.

Согласно другому аспекту объектом изобретения является катализатор, содержащий по меньшей мере один цеолит, как описан выше, или композитный материал, содержащий такой цеолит и, дополнительно, нанесенный на него катализатор.

Согласно другому аспекту объектом изобретения является применение катализатора или частиц согласно изобретению в процессе обработки нефти или тяжелых остатков, в частности, в качестве катализатора гидроконверсии в FCC, например в качестве катализатора гидрокрекинга или гидроизомеризации.

Объектом изобретения является также способ получения катализатора, включающий по меньшей мере один этап пропитки описанного выше цеолита металлом, имеющим каталитические свойства.

Методы, используемые для проведения измерений различных характеристик, обычно являются классическими методами. В частности, в рамках настоящего изобретения применялись следующие методы:

i) химический состав, в частности атомное отношение Si/Al и содержание натрия, определяли атомно-абсорбционной спектрометрией (Service Central d'Analyse CNRS, Solaize),

ii) структуру цеолита определяли рентгеновской дифракцией (DRX) с помощью дифрактометра типа Bruker Advance D8, использующего спектральную линию Kα-12 кобальта, причем спектры записывались для угла 2 тета, составляющего от 5 до 50°,

(iii) измерение адсорбции, десорбции проводили при температуре жидкого азота на устройстве типа Micrometrics Tristar 3000. Перед каждым измерением образцы дегазировали в потоке азота при 300°C в течение 840 мин,

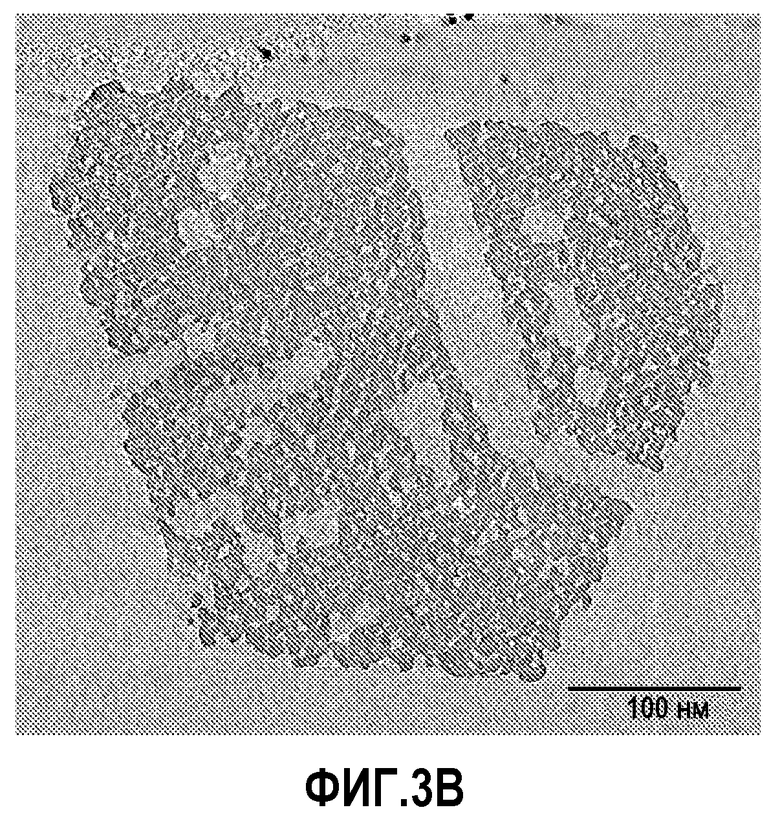

iv) микроструктуру цеолитов исследовали методом просвечивающей электронной микроскопии (ПЭМ), используя микроскоп типа Jeol 1200 EX II, работающий от напряжения 100 кВ (увеличение 20000-120000),

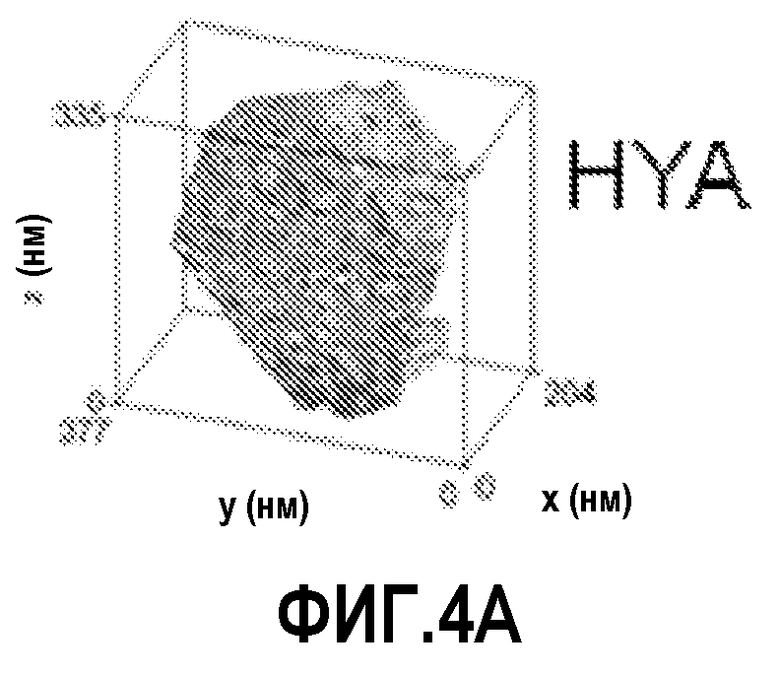

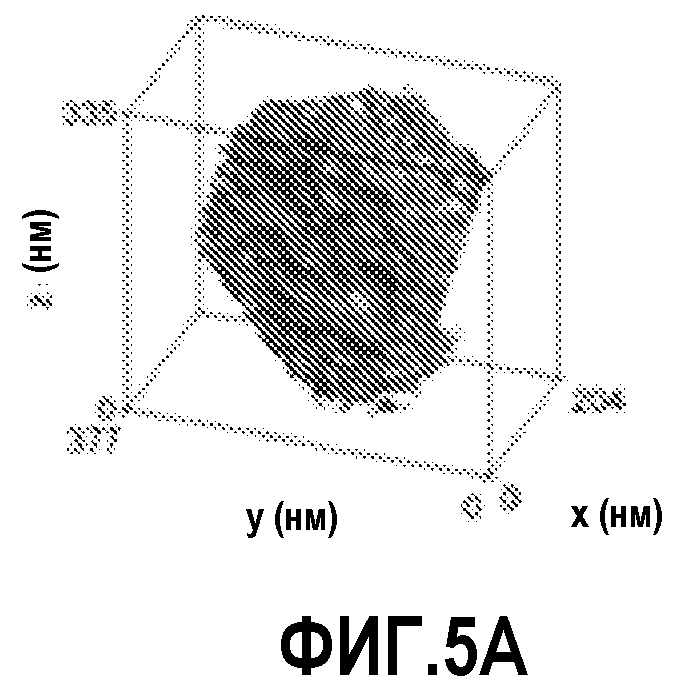

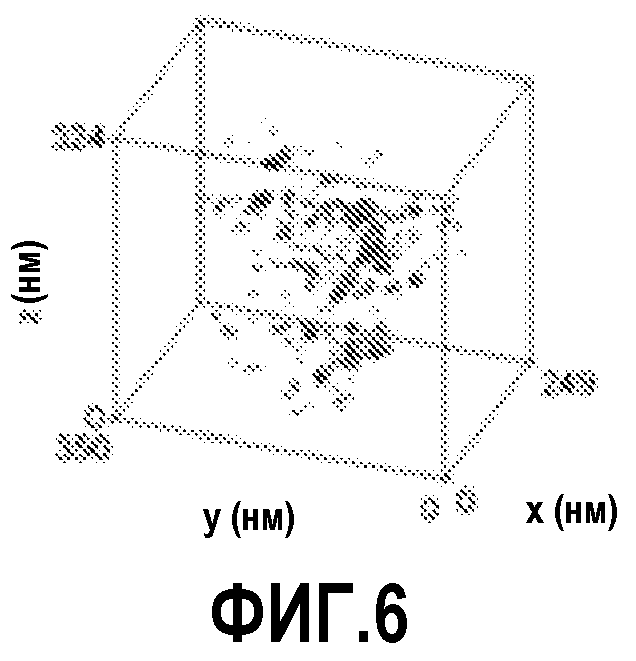

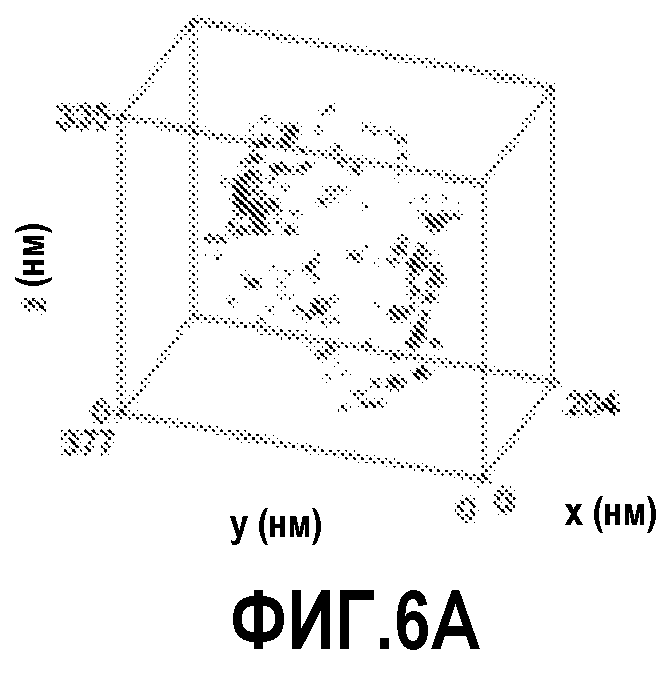

(v) электронно-томографические исследования проводили на просвечивающем электронном микроскопе, прибор типа Tecnai, 20 под напряжением 200 кВ. Был сделан ряд снимков в условиях изображений в ярком поле для диапазона углов от -75 до 75° и с приращением наклона 1° для увеличения 19000 или 29000. Трехмерные реконструкции были рассчитаны, исходя из серий наклонов, обеспечиваемых компьютерной программой типа IMOD,

vi) характеристики текстурирования, определяемые наружной поверхностью (Sext), объем микропор (Vmicro) и объем мезопор (Vmeso) были определены объемным анализом по азоту, исходя из изотерм адсорбции, записанных при 77 K на приборе типа Micromeritics ASAP 2000/2010, применяя способы, хорошо известные специалисту (Barett, E.P.; Joyner, L.G.; Halenda, P.P. J. Am. Chem. Soc. 1951, 73, 373-380. Rouquerol, F.; Rouquerol, J.; Sing, K. Adsorption by powders and porous solids; Academic Press: San Diego, 1999),

vii) кислотность катализаторов устанавливали методом программируемой термодесорбции аммиака (TPD NH3) в диапазоне от 100 до 650°C (Niwa, M.; Iwamoto, M.; Segawa, K.B. Chem. Soc. Jpn 1986, 59), количественно определяя десорбированный аммиак по электропроводности.

Далее изобретение будет описано с обращением к приложенным чертежам, не являющимся ограничительными, на которых:

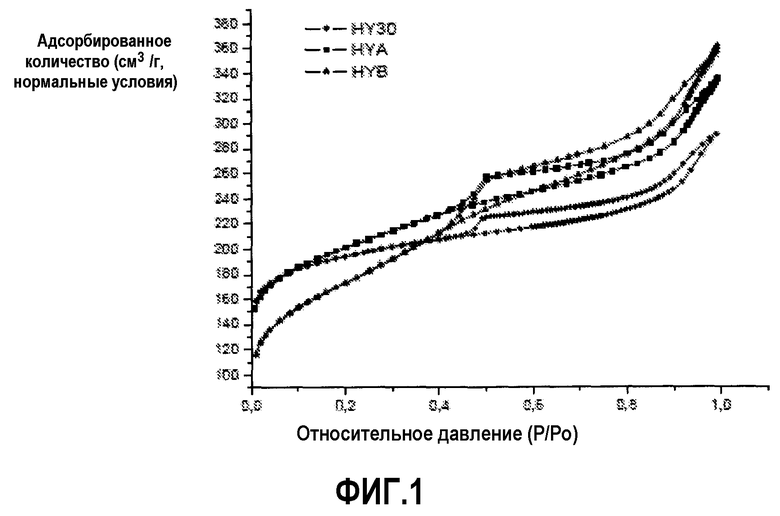

- фиг.1 показывает изотермы адсорбции азота на промышленном цеолите Y (HY30) и двух цеолитах согласно изобретению (кривые HYA и HYB), причем объем адсорбированного азота (см3/г) представлен как функция парциального давления азота (P/P0),

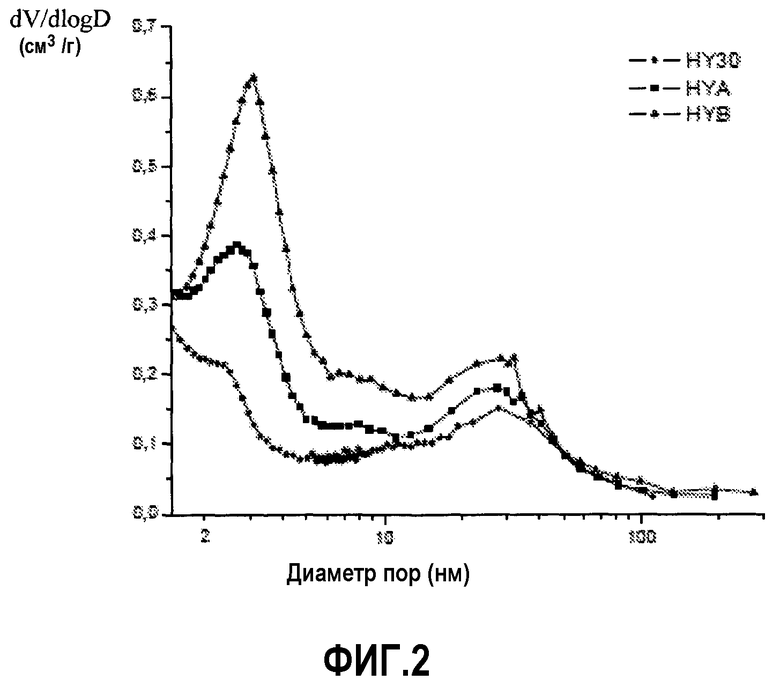

- фиг.2 показывает кривые dV/dlogD адсорбции BJH в зависимости от диаметра пор (нм), измеренных на промышленном цеолите Y (HY30) и двух цеолитах согласно изобретению (кривые HYA и HYB),

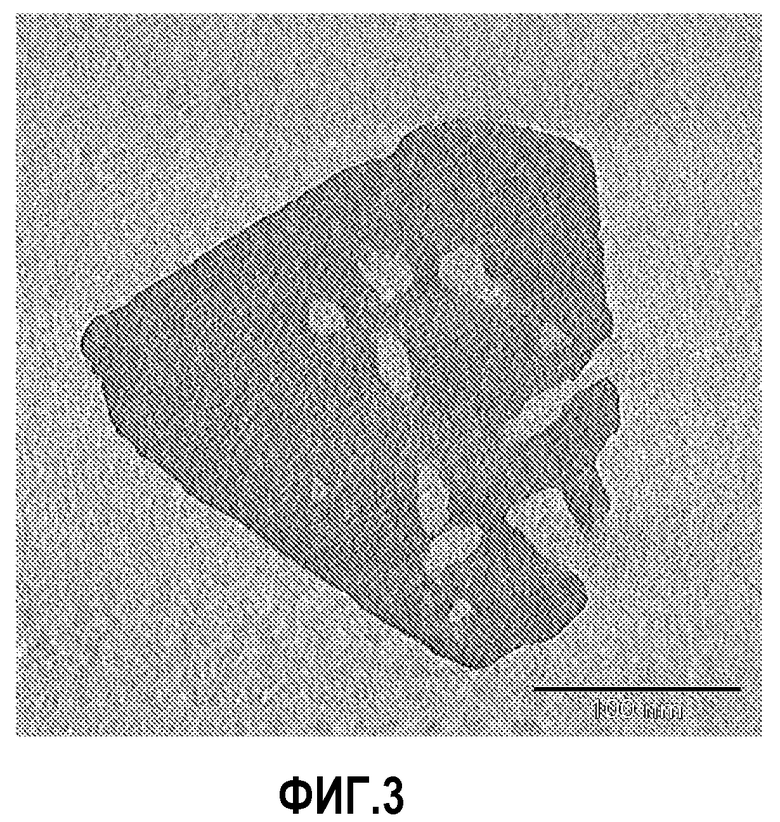

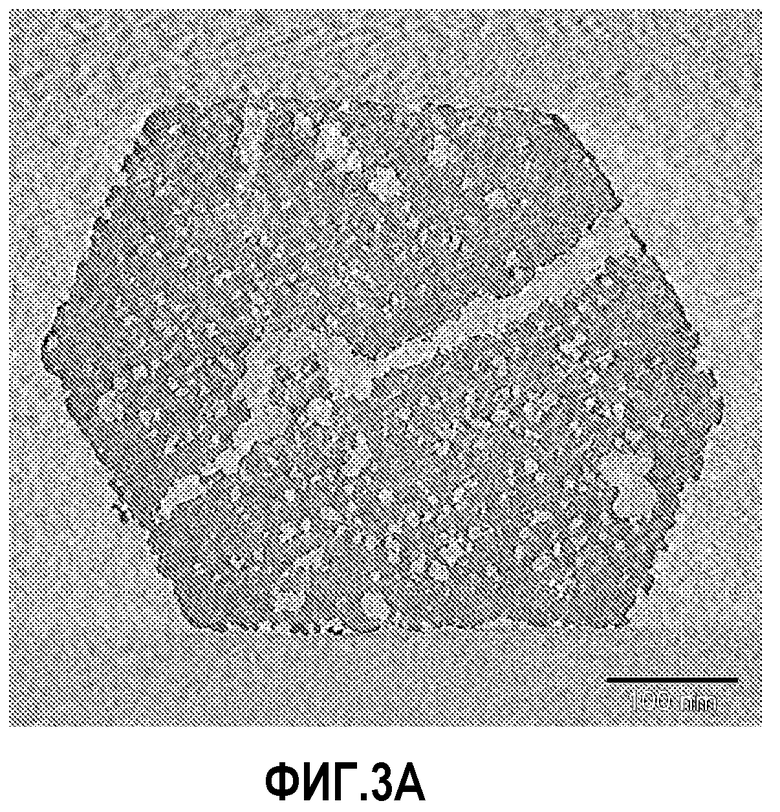

- фиг.3, 3A и 3B показывают соответственно 3D-ПЭМ-снимок промышленного цеолита Y (HY30) и двух цеолитов согласно изобретению (HYA и HYB),

- фиг.4 и 4A показывают трехмерную реконструкцию кристалла промышленного цеолита и цеолита согласно изобретению (HYA), фиг.5 и 5A с одной стороны и 6 и 6A с другой стороны показывают трехмерную реконструкцию открытой/закрытой пористости этих же цеолитов: промышленного цеолита и цеолита согласно изобретению,

- фиг.7 является схемой, иллюстрирующей возможный эффект обработки согласно изобретению,

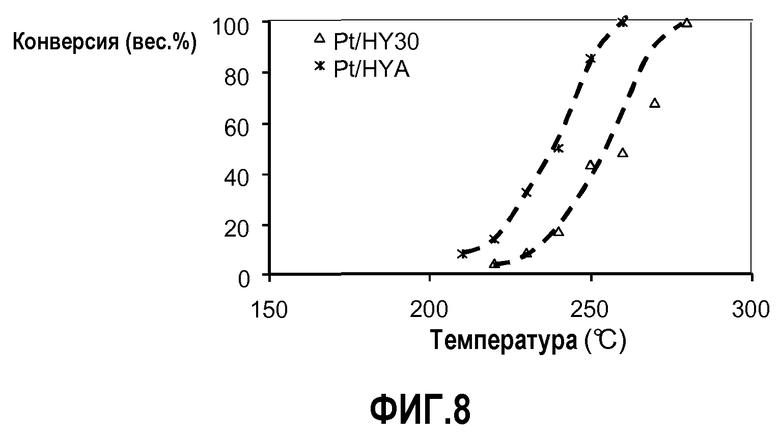

- фиг.8 показывает степень конверсии (вес.%) в зависимости от температуры (°C) гидрокрекинга н-гексадекана на катализаторе, содержащем промышленный цеолит Y (HY30/Pt), и на катализаторе согласно изобретению (HYA/Pt);

- фиг.9 показывает отношение C6/C10 в зависимости от степени конверсии, полученное для гидрокрекинга н-гексадекана на катализаторе, содержащем промышленный цеолит Y (HY30/Pt), и на катализаторе согласно изобретению (HYA/Pt);

- фиг.10 показывает распределение (вес.%) продуктов гидрокрекинга сквалана, полученное на катализаторе, содержащем промышленный цеолит Y, и на катализаторе согласно изобретению, для степени конверсии 75%.

Примеры

Цеолит Y, выпускаемый в продажу под наименованием CBV760 фирмой Zeolyst Int., называется здесь HY30. Адсорбция азота на HY30 показана на фиг.1, характеристики HY30 приведены в таблице 1.

Чтобы получить модифицированный цеолит Y, этот цеолит Y подвергался до обработки деалюминированию. Он имеет отношение Si/Al=28,4, кислотность, измеренную методом TPD NH3, 0,32 ммоль/г и содержание Na ниже 50 ч/млн.

Пример 1

Приготовление модифицированного цеолита Y (HYA)

Соединение HY30 подвергают следующей щелочной обработке:

- HY30 (2 г) приводят в контакт с водным раствором NaOH 0,05 M (50 мл) в течение 15 мин при температуре окружающей среды и при перемешивании,

- полученный продукт фильтруют и промывают водой до получения нейтрального pH,

- профильтрованный продукт сушат 12 ч при 80°C,

- в сухой продукт добавляют водный раствор NH4NO3 0,20 M (50 мл), все это оставляют на 5 ч при температуре окружающей среды и при перемешивании,

- полученный продукт промывают дистиллированной водой (3 раза по 50 мл),

- затем продукт прокаливают при 500°C в течение 4 ч (градиент температуры 1°C/мин) в потоке воздуха, затем

- собирают полученный HYA.

Полученный HYA имеет отношение Si/Al=24,8, кислотность, измеренную по TPD NH3, 0,20 ммоль/г и содержание Na ниже 50 ч/млн.

Пример 2

Приготовление модифицированного цеолита Y (HYB)

Соединение HY30 подвергают следующей щелочной обработке:

- HY30 (2 г) приводят в контакт с водным раствором NaOH 0,10 M (50 мл) на 15 мин при температуре окружающей среды и при перемешивании,

- полученный продукт фильтруют и промывают водой до получения нейтрального pH,

- профильтрованный продукт сушат 12 ч при 80°C,

- в сухой продукт добавляют водный раствор NH4NO3 0,20 M (50 мл), все это оставляют на 5 ч при температуре окружающей среды и при перемешивании,

- полученный продукт промывают дистиллированной водой (3 раза по 50 мл),

- затем продукт прокаливают при 500°C в течение 4 ч (градиент температуры 1°C/мин) в потоке воздуха, затем

- собирают полученный HYB.

Полученный HYB имеет отношение Si/Al 20,5, кислотность, измеренную методом TPD NH3, 0,21 ммоль/г и содержание Na ниже 50 ч/млн.

Характеристики соединений HY30, HYA и HYB

Определение характеристик по адсорбции азота

Кривые изотермы адсорбции азота на HY30, HYA и HYB представлены на фиг.1.

Наличие петли гистерезиса на каждой изотерме свидетельствует о присутствии мезопор в каждом из образцов.

Сравнение изотерм, показанных на фиг.1, в частности увеличение абсорбированного количества для наиболее высоких относительных давлений, показывает, что щелочная обработка вызывает усиление полной пористости при переходе от HY30 к HYA и HYB.

Кроме того, чем выше концентрация NaOH, тем больше пористость.

При наименьших относительных давлениях адсорбция азота, которая соответствует микропористости, по-видимому, не изменяется для соединения HY30 и слабо подщелоченных образцов HYA. Более сильная щелочная обработка образцов HYB приводит к уменьшению объема микропор и к еще более существенной мезопористости.

Усиление мезопористости подтверждается анализом BHJ (Barret-Joyner-Halenda) распределения пор по размерам. Этот анализ, проведенный для адсорбционной части изотермы, представлен на фиг.2.

Как показано на фиг.2, адсорбция BHJ четко показывает две зоны с разными размерами микропор:

- зона "мелких мезопор" с центром при 3 нм,

- зона "крупных мезопор" с центром при 30 нм.

При переходе от соединения HY30 (отсутствие щелочной обработки) к соединению HYA (мягкая щелочная обработка) и затем к HYB (сильная щелочная обработка), интенсивность пика, соответствующего мелким мезопорам, значительно увеличивается, тогда как интенсивность пика, соответствующего крупным мезопорам, имеет лишь слабое повышение, сочетаемое с незначительным расширением.

Эта форма кривых адсорбции по BHJ показывает, что щелочная обработка соединений вызывает в основном образование мелких мезопор, тогда как увеличение объема крупных мезопор менее выражено. Кроме того, размеры этих двух типов мезопор, по-видимому, не зависят от условий щелочной обработки.

Таблица 1 показывает характеристики HY30, HYA и HYB. В частности, соответствующие объемы мелких и крупных мезопор рассчитываются из интегрирования части кривой BHJ-адсорбции на выбранном диапазоне диаметров.

bобъем микропор получен t-plot анализом.

cобъем мезопор получен интегрированием кривой dV/dD адсорбции BHJ для пор диаметром от 2 до 50 нм.

dобъем мелких мезопор ("small mesopores") получен интегрированием кривой dV/dD адсорбции BHJ для пор диаметром от 2 до 8 нм.

eобъем крупных мезопор ("large mesopores") получен интегрированием кривой dV/dD адсорбции BHJ для пор диаметром от 8 до 50 нм.

fобъем макропор получен интегрированием кривой dV/dD адсорбции BHJ для пор диаметром выше 50 нм.

gобъем, адсорбированный при p/po=0,99.

hраспределение пор по размерам получено из кривой dV/dlogD адсорбции BHJ.

Определение характеристик рентгеновской дифракцией и просвечивающей электронной микроскопией (ПЭМ)

Рентгеновский анализ подтверждает сохранение кристалличности образца HYA, подвергнутого мягкой щелочной обработке, в сравнении с исходным соединением HY30.

Образец HYB, подвергнутый более сильной щелочной обработке, обнаруживает частичную деструкцию кристаллического упорядочения дальнего порядка ("long-range crystal ordering"), однако глобальная кристалличность образца сохраняется, при этом характеристические пики всегда присутствуют. Морфология цеолита Y подтверждена, кроме того, физической адсорбцией азота и электронной микроскопией.

Микроснимки ПЭМ показывают, что большие кристаллы цеолита Y остаются незатронутыми даже после сильной щелочной обработки. Внутри всех частиц наблюдается наличие мезопор в форме каналов и сфер, каналы проникают в частицу, связывая наружную поверхность с внутренним объемом частицы. Кроме того, образцы, подвергнутые щелочной обработке, вероятно, имеют структуру, похожую на губку, в отличие от исходного соединения HY30. Микроснимки ПЭМ не позволяют распознать связи между порами и формой и общими размерами пор.

Определение характеристик по электронной томографии (3D-ПЭМ)

В отличие от обычной ПЭМ-микроскопии, электронная томография позволяет лучшее исследование внутренней структуры системы сложных пор в изучаемых образцах. Чтобы подтвердить результаты в отношении тримодальной структуры, выявленные методом физической адсорбции азота, образцы анализировали методом 3D-ПЭМ, и были получены трехмерные (3D) реконструкции выбранных частиц.

Фиг.3, 3A и 3B показывают сечение каждого из трех образцов посредством 3D-реконструкции. Исследованные срезы имеют толщину от 0,5 до 0,8 нм, на них не влияют характеристики перекрытия, как это имеет место в обычных ПЭМ-микроснимках.

Самые светлые зоны соответствуют порам, темные области показывают твердое вещество.

Фиг.3 показывает срез образца HY30 толщиной 0,82 нм: обработка паром и кислотой, проведенные на этом образце, ответственны, главным образом, за образование крупных мезопор в форме каналов и сфер, с широким диапазоном диаметров, как показано физической адсорбцией азота. Мезопоры в форме каналов пересекаются и пронизывают частицу снаружи внутрь. Подтверждено также наличие изолированных полостей. Хотя физическая адсорбция азота свидетельствует о том, что мелкие мезопоры присутствуют в объеме, почти идентичном объему крупных мезопор, они, по-видимому, отсутствуют.

Фиг.3A показывает срез толщиной 0,82 нм образца HYA, подвергнутого умеренной щелочной обработке. Появилась новая серия мелких мезопор, и стенки мезопор в форме каналов и полостей являются более неправильными. Образование мелких мезопор и их диаметр (2-5 нм) могут быть измерены с большой точностью и согласуются с результатами, полученными при физической адсорбции азота. Кроме того, появившиеся мелкие мезопоры кажутся равномерно распределенными по всему объему частицы и являются связанными.

Фиг.3B показывает срез толщиной 0,54 нм образца HYB, подвергнутого сильной щелочной обработке. Видно увеличение числа мелких мезопор, что подтверждает результаты физической адсорбции азота. Можно наблюдать поры такого малого диаметра, как 1,2 нм, и общая плотность этих мелких мезопор кажется более значительной, чем у соединения HYA. Как и для образца HYA, 3D-реконструкция всей частицы предполагает взаимосвязанность этих мелких мезопор.

Фиг.4-6 и 4A-6A позволяют наглядно отобразить открытую и закрытую пористость соединений HY30 и HYA соответственно.

Открытая пористость (фиг.5 и 5A) представляет собой все мезопоры, которые доступны с внешней поверхности кристалла через мезопоры.

Закрытая пористость (фиг.6 и 6B) представляет собой мезопоры, доступные с внешней поверхности кристалла только через микропоры, таким образом, эти фигуры показывают полости.

Фиг.4 и 4A показывают весь проанализированный объем кристалла HY30 и HYA соответственно. На фиг.5, 5A, 6 и 6A темные зоны изображают внутрикристаллические мезопоры.

Фиг.5A и 6A показывают, что система мезопор кристалла HYA по существу соответствует всему объему кристалла, что не так в случае системы мезопор в HY30, явно менее значительной (фиг.5). Кроме того, число полостей в кристалле HYA значительно снижено по сравнению с цеолитом Y, не подвергавшемся щелочной обработке (HY30).

Очень значительный объем мезопор, доступных с внешней поверхности кристалла HYA через мезопоры, означает, что эти мезопоры взаимосвязаны. Таким образом, система мезопор в HYA улучшена и имеет лучшую связность по сравнению с HY30.

Заключение

Различные исследования подтвердили особую мезопористую структуру цеолитов Y, модифицированных согласно изобретению.

Обработка паром с последующей кислотной обработкой (HY30) приводит по существу к образованию мезопор размером около 30 нм в форме каналов и полостей.

Дополнительная щелочная обработка приводит к образованию новой системы мелких мезопор. Цеолиты, модифицированные согласно изобретению, имеют, таким образом, тримодальную систему пор, содержащую микропоры, мелкие мезопоры и крупные мезопоры, как схематически показано на фиг.7.

Не желая быть связанным этой теорией, согласно 3D-ПЭМ анализу можно предположить, что эти разные системы микропор и мезопор, в частности новые образованные поры (система мелких мезопор), являются взаимосвязанными (причем системы мезопор связаны между собой и через микропоры), что позволило бы снизить имеющиеся молекулярно-диффузионные ограничения, обычно приводя к повышенной каталитической активности цеолитов согласно изобретению, как это показывают следующие примеры.

Пример 3

Катализ - гидрокрекинг н-гексадекана

Катализаторы получали, исходя из HY30 (HY30/Pt) и HYA (HYA/PT), пропиткой раствором солей платины, чтобы получить содержание Pt примерно 0,3 вес.% от полного веса катализатора.

Катализаторы испытывались в следующих условиях:

WHSV: 1-4 ч-1

H2/HC: 3-4 моль/моль;

Давление: 20 бар;

Температура: 170-350°C;

Количество катализатора ~1,3 г (Ø 180-425 мкм)

Продукты анализировали онлайн с помощью газового хроматографа типа GC HP 5890, серия 2 (колонка HP-1 аполярная, 30 м, 0,53 мм, 2,65 мкм).

Фиг.8 показывает степень конверсии в зависимости от температуры для HYA/Pt и HY30/Pt. Повышение активности катализатора HYA/Pt для гидрокрекинга н-гексадекана составляет порядка 10 при 20°C. При 240°C глубина реакции гидрокрекинга н-гексадекана более чем в 4 раза выше для HYA/Pt, чем для HY30/Pt, составляя 4,1·10-4 г·с-1·г-1 и 0,9 г·с-1·г-1 соответственно.

Фиг.9 показывает отношение C6/C10 как функцию степени конверсии для гидрокрекинга н-гексадекана (C16).

Эта фигура демонстрирует лучшие характеристики гидрокрекинга, что для крекинга C16 определяется симметричным распределением вблизи C8 (как определено I.E. Maxwell и др. в Handbook of Heterogeneous Catalysis, vol.4, Wiley-VCH, Weinheim 1997, p.2017). Симметрия крекинга может быть охарактеризована отношением C6/C10 (моль/моль), которое в случае "идеального" гидрокрекинга должно лежать вблизи 1.

Эта симметрия крекинга отражает тот факт, что наличие вторичного крекинга, или образование газа, существенно снижено на всем диапазоне степеней конверсии.

Можно считать, что характеристики HYA/Pt близки к свойствам идеального гидрокрекинга, так как отношение C6/C10 очень близко к 1 на всем диапазоне степеней конверсии.

Пример 4

Катализ - гидрокрекинг сквалана

Был также протестирован гидрокрекинг сквалана.

Сквалан (или гексаметилтетракозан) представляет собой органическую молекулу типа парафина, содержащую 30 атомов углерода, из которых шесть находятся в метильных группах, соответственно в положениях 2, 6, 10 15, 19 и 23. Его стерическое затруднение более значительно, чем у гексадекана, и он может, до некоторой степени, применяться в качестве модельной молекулы сырья для гидрокрекинга (повышенный молекулярный вес).

Катализаторы приготовлены, исходя из HY30 (HY30/Pt) и HYA (HYA/PT), путем пропитки раствором солей платины, чтобы получить содержание Pt около 0,3 вес.% от полного веса катализатора.

Катализаторы испытывали в следующих условиях:

WHSV: 1-4 ч-1;

H2/HC: 3-4 моль/моль;

Давление: 20 бар;

Температура: 170-350°C;

Количество катализатора ~1,3 г (Ø 180-425 мкм).

Продукты анализировали онлайн с помощью газового хроматографа типа HP5975C (капиллярная колонка HP-5 30 м, 0,25 мм, 0,25 мкм).

Симметрия продуктов гидрокрекинга сквалана также значительно улучшена.

Фиг.10 показывает распределение выхода для HY30/Pt и HYA/Pt, измеренное на степени конверсии 75%.

Эта фиг.10 показывает значительное уменьшение вклада вторичного крекинга и, таким образом, образования газа, а также улучшенную селективность и повышенный выход по средним дистиллятам для близких степеней конверсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРООБРАБАТЫВАЮЩИЙ КАТАЛИЗАТОР С ЦЕОЛИТОМ И ВЫСОКОЙ МЕЗОПОРИСТОСТЬЮ | 2005 |

|

RU2362623C2 |

| СПОСОБ КОНВЕРСИИ НИТРАТОВ МЕТАЛЛОВ | 2006 |

|

RU2429073C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО-МЕЗОПОРИСТОГО ЦЕОЛИТА Y И ЦЕОЛИТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2016 |

|

RU2650897C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2005 |

|

RU2366505C2 |

| АЛКИЛАРОМАТИЧЕСКИЙ КАТАЛИЗАТОР КОНВЕРСИИ | 2017 |

|

RU2753868C2 |

| НЕОРГАНИЧЕСКИЕ ОКСИДЫ С МЕЗОПОРИСТОСТЬЮ ИЛИ СО СМЕШАННОЙ МЕЗО- И МИКРОПОРИСТОСТЬЮ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2000 |

|

RU2248934C2 |

| СПОСОБ КОНВЕРСИИ НИТРАТА МЕТАЛЛА | 2007 |

|

RU2437717C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОКРЕКИНГА И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗКОКИПЯЩИЕ МАТЕРИАЛЫ | 2003 |

|

RU2338590C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С МИКРО-МЕЗОПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2288034C1 |

| МЕЗОПОРИСТЫЕ МАТЕРИАЛЫ С АКТИВНЫМИ МЕТАЛЛАМИ | 2003 |

|

RU2334554C2 |

Изобретение относится к области катализа. Изобретение относится к цеолиту Y с модифицированной фожазитной структурой, внутрикристаллическая структура которого содержит по меньшей мере одну систему микропор, по меньшей мере одну систему мелких мезопор средним диаметром от 2 до 5 нм и по меньшей мере одну систему крупных мезопор средним диаметром от 10 до 50 нм. Изобретение относится также к частицам, содержащим такие цеолиты, а также к их применению в процессе обработки нефти, в частности, в качестве катализатора гидрокрекинга. Технический результат-увеличение активности. 4 н. и 13 з.п. ф-лы, 10 ил., 1 табл., 4 пр.

1. Цеолит Y с модифицированной фожазитной структурой, внутрикристаллическая структура которого имеет по меньшей мере одну систему микропор, по меньшей мере одну систему мелких мезопор средним диаметром от 2 до 5 нм и по меньшей мере одну систему крупных мезопор средним диаметром от 10 до 50 нм, причем эти разные системы являются связанными между собой.

2. Цеолит по п.1, в котором отношение Vs/Vl объема мелких мезопор (Vs) к объему крупных мезопор Vl больше или равно 1, в частности больше или равно 1,20, даже больше или равно 1,60, в частности больше или равно 1,80, еще более конкретно больше или равно 2.

3. Цеолит по п.1, отличающийся тем, что он имеет объем мезопор больше или равный 0,20 мл/г, в частности больше или равный 0,25 мл/г, в частности больше или равный 0,35 мл/г, даже больше или равный 0,40 мл/г.

4. Цеолит по любому из пп.1-3, отличающийся тем, что он имеет объем микропор меньше или равный 0,20 мл/г, в частности меньше или равный 0,18 мл/г, в частности меньше или равный 0,16 мл/г, даже меньше или равный 0,125 мл/г, в частности меньше или равный 0,10 мл/г.

5. Цеолит по любому из пп.1-3, отличающийся тем, что он имеет отношение объема мезопор к объему микропор больше или равное 1, в частности больше или равное 1,5, в частности больше или равное 3, даже больше или равное 3,5, в частности больше или равное 4, еще более конкретно больше или равное 4,5, даже больше или равное 5.

6. Цеолит по любому из пп.1-3, отличающийся тем, что он имеет объем микропор меньше или равный 0,20 мл/г, в частности меньше или равный 0,18 мл/г, в частности меньше или равный 0,16 мл/г, даже меньше или равный 0,125 мл/г, в частности меньше или равный 0,10 мл/г и

отношение объема мезопор к объему микропор больше или равное 1, в частности больше или равное 1,5, в частности больше или равное 3, даже больше или равное 3,5, в частности больше или равное 4, еще более конкретно больше или равное 4,5, даже больше или равное 5.

7. Каталитические частицы, содержащие цеолит по любому из пп.1-6 и по меньшей мере одно связующее, такое как оксид кремния или оксид алюминия.

8. Частицы по п.7, содержащие по меньшей мере 20 вес.% цеолитов от общего веса частиц.

9. Частицы по п.7 или 8, содержащие также металл, обладающий каталитическими свойствами.

10. Применение частиц по одному из пп.7-9 в процессе обработки нефти или тяжелых остатков, в частности, в качестве катализатора гидроконверсии в FCC (крекинг в псевдоожиженном слое катализатора), например, в гидрокрекинге или гидроизомеризации.

11. Способ получения модифицированного цеолита Y по одному из п.п.1-6, включающий следующие этапы:

a) суспендирование цеолита Y, в основном водном растворе, содержащем, по меньшей мере одно сильное основание, в частности NaOH или KOH, и/или слабое основание, в частности карбонат натрия, цитрат натрия, например, в концентрации, составляющей от 0,001 до 0,5 М, при температуре окружающей среды, при перемешивании магнитной или механической мешалкой,

b) фильтрация полученного цеолита и промывка его растворителем, в частности полярным растворителем, например чистой дистиллированной водой,

c) возможно, сушка промытого цеолита,

d) приведение в контакт при перемешивании промытого и, возможно, высушенного цеолита с раствором, в частности водным, NH4NO3, в частности, в концентрации от 0,01 до 0,5 М,

e) промывка цеолита дистиллированной водой до нейтрального pH,

f) прокаливание полученного цеолита и

g) извлечение цеолита.

12. Способ получения по п.11, отличающийся тем, что на этапе a) весовое отношение водный раствор/цеолит Y может составлять от 20 до 100, в частности от 30 до 80, в частности от 40 до 60, даже быть равным примерно 50.

13. Способ получения по п.11 или 12, отличающийся тем, что на этапе d) весовое отношение раствор NH4NO3/цеолит Y может варьироваться от 5 до 75, в частности от 10 до 50, в частности от 20 до 30, даже быть равным примерно 25.

14. Способ получения по п.11, отличающийся тем, что исходным материалом является цеолит Y, который подвергся по меньшей мере одной обработке деалюминирования, в частности частичного, например по меньшей мере одной обработке кислотой и/или паром.

15. Способ получения по п.11, отличающийся тем, что он дополнительно включает этап нейтрализации раствора перед первой фильтрацией.

16. Способ получения по п.11, отличающийся тем, что он позволяет получить цеолиты Y, имеющие по сравнению с исходным цеолитом:

- увеличение объема мезопор по меньшей мере на 0,05 мл/г, в частности по меньшей мере на 0,1 мл/г, в частности по меньшей мере на 0,15 мл/г, даже по меньшей мере на 0,2 мл/г,

- уменьшение объема микропор по меньшей мере на 0,05 мл/г, в частности по меньшей мере на 0,075 мл/г, в частности по меньшей мере на 0,10 мл/г, даже по меньшей мере на 0,12 мл/г, и/или

- уменьшение атомного отношения Si/Al по меньшей мере на 2, в частности по меньшей мере на 4, в частности по меньшей мере на 6, даже по меньшей мере на 8.

17. Способ получения по по п.11, дополнительно содержащий этап фиксации катализатора, в частности пропитки металлом, обладающим каталитическими свойствами.

| Упругая опора | 1978 |

|

SU717421A1 |

| EP 1938898 A1, 02.07.2008 | |||

| LE VAN MAO R ET AL.: "Selective removal of silicon from zeolite frameworks using sodium carbonate" JOURNAL OF MATERIALS CHEMISTRY, THE ROYAL SOCIETY OF CHEMISTRY, CAMBRIDGE, vol.4, no.4, Pages 605-610, 01.01.1994 | |||

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ИЗОПРОПИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2006 |

|

RU2320631C1 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ Y-ЦЕОЛИТ С ИОНАМИ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ДЛЯ КРЕКИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2317143C2 |

| US 6673235 B2, 06.01.2004 | |||

| EP | |||

Авторы

Даты

2014-03-27—Публикация

2009-12-22—Подача