[0001] Настоящее изобретение относится к полной утилизации летучей золы, образующейся в кипящем слое и, в частности, к способу получения металлургического глинозема путем применения образующейся в кипящем слое летучей золы.

Уровень техники

[0002] Летучая зола представляет собой отходы, образующиеся при работе угольной электростанции. В Китае в качестве одного из основных источников энергии используют уголь, и электростанции каждый год выбрасывают сотни миллионов тон летучей золы. Выделившаяся летучая зола не только занимает земельные участки большой площади, но также серьезно загрязняет окружающую среду. Разработка способов обработки и утилизации летучей золы становится важнейшей проблемой. Летучая зола содержит ряд компонентов, которые можно использовать, например, летучая зола, образующаяся в циркулирующем кипящем слое, обычно содержит примерно от 30 до 50 процентов по массе глинозема. В настоящее время, когда источники боксита встречаются все реже и реже, переработка летучей золы представляет собой эффективный способ извлечения из нее ценных материалов, таких как глинозем, и позволяет обеспечить практически полную утилизацию летучей золы, что предоставляет огромные социальные и экономические выгоды.

[0003] С учетом различных условий прокаливания, летучую золу классифицируют как летучую золу, образующуюся в пылеугольных котлах, и летучую золу, образующуюся в циркулирующем кипящем слое. Летучую золу, образующуюся в пылеугольных котлах, получают из угля при очень высоких температурах (1400-1600°С), при которых компонент глинозема находится в стеклообразном состоянии или присутствует в виде кристаллов муллита или кристаллов корунда. При этом температура горения летучей золы, образующейся в циркулирующем кипящем слое, гораздо ниже, чем температура летучей золы, образующейся при традиционном сжигании в пылеугольных котлах, и составляет только примерно 850°С. Разные температуры обуславливают значительное различие фазового состава летучей золой, образующейся в пылеугольных котлах, и летучей золой, образующейся в циркулирующем кипящем слое, то есть, аморфный каолинит входит в основной фазовый состав летучей золы, образующейся в циркулирующем кипящем слое, в которой диоксид кремния, глинозем и оксид железа обладают отличной активностью.

[0004] На настоящий момент, способы, используемые для извлечения глинозема из летучей золы, по сути подразделяются на две категории, способ кислотного выщелачивания и способ щелочного выщелачивания. Кроме того, способ щелочного выщелачивания можно подразделить на способ спекания с известняком (натронной известью) и способ спекания с карбонатом натрия.

[0005] Способ спекания с известняком (натронной известью) представляет собой такой способ, при котором летучую золу смешивают с известняком (натронной известью) и полученную смесь прокаливают при очень высокой температуре (1320-1400°С) для активирования, в результате чего глинозем и диоксид кремния, содержащиеся в летучей золе, реагируют, соответственно, с известняком (натронной известью) с образованием алюмината кальция и двухкальциевого силиката. Обожженную золу выщелачивали с применением раствора карбоната натрия и фильтровали для удаления нежелательных веществ, соответственно, алюминат кальция поступает в раствор в форме метаалюмината натрия, из которого, после обработки путем десиликатизирования и осаждения углерода (или осаждения с применением затравки), получают в результате гидроксид алюминия. Далее, полученный гидроксид алюминия прокаливают и получают глиноземный продукт. Кроме того, после обработки фильтрованием, двухкальциевый силикат превращается в шлак, содержащий кремний и кальций, который может быть использован в качестве сырьевого материала при производстве цемента. В CN 101070173А, CN 101306826А, CN 101049935А, CN 101302021А, CN 101125656А, CN 101041449А, CN 1030217А, CN 1644506А, CN 101028936А, CN 1548374А, CN 101085679А, CN 1539735А, например, использовали способ спекания с известняком (натронной известью) или улучшенный способ спекания с известняком, соответственно. Спекающий сырьевой материал, используемый в способе спекания с известняком, представляет собой дешевый известняк, который в целом позволяет уменьшить себестоимость глинозема. Однако описанный процесс имеет много недостатков. Во-первых, в процессе выщелачивания образуется большое количество шлака, содержащего кремний и кальций. На каждую тонну полученного глинозема образуется примерно 8-10 тонн шлака, содержащего кремний и кальций. Такой содержащий кремний и кальций шлак является еще одним источником отходов, размещение которых требует даже еще больше места при невозможности полностью израсходовать указанный шлак на рынке строительных материалов. Кроме того, диоксид кремния не может быть утилизирован с высокой эффективностью. Во-вторых, в процессе спекания с известняком потребляется большое количество энергии, поскольку летучую золу прокаливают при очень высокой температуре, и требования к таким процедурам и оборудованию также высоки. В-третьих, эффективность извлечения при применении щелочи очень низкая, поскольку в процессе щелочного выщелачивания образуется большое количество шлака, что повышает себестоимость.

[0006] Способ спекания с карбонатом натрия представляет собой такой способ, при котором летучую золу и карбонат натрия прокаливают при высокой температуре (750-1450°С), при которой глинозем и диоксид кремния, содержащиеся в летучей золе, одновременно активируются, соответственно, для разделения кремниевого соединения и алюминия, обожженную летучую золу необходимо подвергнуть дополнительному подкислению посредством реакции карбонизации или взаимодействия обожженной летучей золы с серной кислотой / соляной кислотой. Такой способ, при котором щелочное выщелачивание выполняют перед кислотным выщелачиванием, также называют кислотно-щелочным комбинированным способом. Например, в CN 101041450А. CN 101200298А, CN 101172634А, CN 101254933А был описан способ спекания с карбонатом натрия. По сравнению со способом спекания с известняком, при применении способа спекания с карбонатом натрия образуется меньшее количество шлака, и диоксид кремния в летучей золе может быть утилизирован с высокой эффективностью. Однако потребление энергии в таком процессе остается высоким, а технологические операции являются сложными, поскольку летучую золу необходимо прокаливать при очень высокой температуре, и обожженная зола требует дополнительного воздействия кислотой для разделения кремниевого соединения и алюминия.

[0007] Как описано выше, как в способе спекания с известняком, так и в способе спекания с карбонатом натрия, летучую золу необходимо активировать посредством взаимодействия с известняком/карбонатом натрия при очень высокой температуре. Поэтому указанные способы подходят для летучей золы, образующейся в пылеугольных котлах, которая проявляет слабую активность. Соответственно, летучая зола, образующаяся в циркулирующем кипящем слое, может реагировать с кислотой без активации вследствие ее более высокой активности.

[0008] Способ кислотного выщелачивания представляет собой такой способ, при котором летучая зола непосредственно реагирует с кислым раствором с получением раствора алюминиевой соли и алюминиевую соль прокаливают для разложения и получения глинозема. Например, в CN 1923695А, CN 1920067А, CN 101045543А, CN 101397146А, CN 1792802А, CN 1927716А было описано, что глинозем извлекают из летучей золы путем применения способа кислотного выщелачивания. Летучая зола обычно реагирует с кислотой при температуре ниже 300°С. По сравнению с высокими температурами прокаливания, используемыми в способах спекания с известняком и с карбонатом натрия, потребление энергии при использовании способа кислотного выщелачивания резко уменьшается. Кроме того, все диоксиды кремния будут находиться в твердых остатках, поскольку они не реагируют с кислотой. К тому же некоторые примеси, такие как кальций и натрий, не будут включены в глиноземный продукт. По существу, теоретически возможно получение высокочистого глинозема. Однако один из недостатков способа кислотного выщелачивания состоит в том, что растворимые примеси, такие как железо, будут переходить в раствор, что приводит к достаточно большому содержанию в полученном глиноземе железа и тому подобных веществ, которые трудно удалить. Одно из решений указанной проблемы заключается в растворении глинозема, полученного способом кислотного выщелачивания, в щелочи, так что алюминий превращается в метаалюминат натрия и поступает в раствор, при этом примеси, такие как железо, будут осаждаться в форме гидроксида, соответственно, железо будет удалено из глиноземного продукта. Поскольку при применении такого способа необходимо и кислотное, и щелочное растворение, имеет место усложнение описанных процессов и повышение его себестоимости.

Краткое описание изобретения

[0009] Задача настоящего изобретения состоит в обеспечении улучшенного способа получения металлургического глинозема путем применения летучей золы в качестве сырьевого материала. Предложенный способ характеризуется простотой, низкой себестоимостью и стабильным качеством продукции.

[0010] Согласно настоящему изобретению способ получения металлургического глинозема путем применения летучей золы в качестве сырьевого материала, по существу, включает следующие стадии:

a) измельчение летучей золы до размера 100 меш или меньше, добавление воды в измельченную летучую золу для получения суспензии с содержанием твердого вещества от 20 до 40% масс, удаление из суспензии железа путем мокрой магнитной сепарации, так что содержание Fe (в пересчете на оксид железа) в летучей золе уменьшается до 1,0% масс, или менее, и фильтрование суспензии с получением фильтрационного осадка;

b) добавление соляной кислоты в фильтрационный осадок для взаимодействия летучей золы с соляной кислотой, и затем разделение продукта реакции на жидкую и твердую фазу и промывание с получением продукта солянокислого выщелачивания, имеющего рН от 1 до 3;

c) пропускание продукта солянокислого выщелачивания через колонку, заполненную макропористой катионной смолой, для дополнительного удаления железа с получением очищенного раствора хлорида алюминия;

d) концентрирование очищенного раствора хлорида алюминия под вакуумом, затем охлаждение концентрированного раствора для кристаллизации, и проведение разделения на жидкую и твердую фазу с получением кристаллического хлорида алюминия; и

e) прокаливание кристаллического хлорида алюминия при температуре в диапазоне от 900 до 1200°С в течение 1-4 часов с получением металлургического глинозема; или прокаливание кристаллического хлорида алюминия при температуре в диапазоне от 300 до 500°С в течение 1-4 часов, затем при повышенной температуре в диапазоне от 950 до 1100°С дополнительно в течение 1-3 часов с получением металлургического глинозема.

[0011] Способ согласно настоящему изобретению будет подробно описан ниже, но настоящее изобретение не ограничено указанным описанием.

[0012] На стадии а) согласно одному из вариантов реализации настоящего изобретения, летучая зола включает, но не ограничивается ей, летучую золу, образующуюся в циркулирующем кипящем слое. В качестве сырьевых материалов можно также использовать угольный каолин и угольную пустую породу. Прежде всего, летучую золу измельчают до размера 100 меш или меньше, и в измельченную золу добавляют воду для получения суспензии с содержанием твердого вещества от 20 до 40% масс, предпочтительно от 30 до 35% масс. Железо, содержащееся в летучей золе, удаляют с помощью магнитного сепаратора посредством мокрой магнитной сепарации, так что содержание железа (в пересчете на оксид железа) в летучей золе уменьшается до 1,0% масс, или менее, и затем суспензию отфильтровывают с получением фильтрационного осадка с содержанием твердого вещества от 25 до 50% масс, предпочтительно от 30 до 45% масс.

[0013] В настоящем изобретении для мокрой магнитной сепарации можно использовать любой традиционный магнитный сепаратор, подходящий для удаления железа из порошкообразных материалов, при условии, что содержание железа в летучей золе может быть понижено до 1,0% масс, или менее.

[0014] Магнитный сепаратор, используемый для летучей золы, предпочтительно представляет собой вертикальный кольцевой магнитный сепаратор. Еще более предпочтительно, вертикальный кольцевой магнитный сепаратор содержит вращающееся кольцо, индуктивные средства, верхнее железное ярмо, нижнее железное ярмо, магнитную катушку возбуждения, загрузочное отверстие, хвостовой поддон и промывочное устройство для промывки водой, при этом загрузочное отверстие используют для подачи угольной золы, подвергаемой обезжелезиванию, хвостовой поддон используют для выгрузки немагнитных частиц после обезжелезивания, верхнее железное ярмо и нижнее железное ярмо расположены, соответственно, на внутренней и внешней сторонах нижней части вращающегося кольца, промывочное устройство для промывки водой расположено над вращающимся кольцом, индуктивные средства расположены во вращающемся кольце, магнитная катушка возбуждения расположена на периферии верхнего железного ярма и нижнего железного ярма таким образом, что указанные верхнее ярмо и нижнее ярмо образуют пару магнитных полюсов для генерации магнитного поля в вертикальном направлении, и индуктивные средства представляют собой слои сетки, сделанные из листовой стали, при этом каждая сетка из листовой стали образована переплетением проволоки, края которой имеют призматические острые углы.

[0015] Верхнее железное ярмо и нижнее железное ярмо предпочтительно выполнены за одно целое и расположены в плоскости, перпендикулярной к вращающемуся кольцу, с обхватом внутренней и внешней стороны нижней части вращающегося кольца.

[0016] Вертикальный кольцевой магнитный сепаратор предпочтительно дополнительно содержит водяную рубашку с камерами для выравнивания давления, расположенную вблизи магнитной катушки возбуждения.

[0017] Сетка из листовой стали предпочтительно выполнена из 1Cr17.

[0018] Магнитная катушка возбуждения предпочтительно представляет собой соленоид из плоской алюминиевой проволоки с двойной стеклянной оболочкой.

[0019] Среднее расстояние между слоями сетки из листовой стали предпочтительно составляет от 2 до 5 мм. Более предпочтительно, среднее расстояние между слоями сетки из листовой стали составляет 3 мм.

[0020] Толщина сетки из листовой стали предпочтительно составляет от 0,8 до 1,5 мм, размер отверстий сетки составляет от 3 мм × 8 мм до 8 мм × 15 мм, а толщина проволоки составляет от 1 до 2 мм. Более предпочтительно, если толщина сетки из листовой стали составляет 1 мм, размер отверстий сетки составляет 5 мм × 10 мм, а толщина проволоки составляет 1,6 мм.

[0021] Вертикальный кольцевой магнитный сепаратор предпочтительно дополнительно содержит пульсирующий механизм, связанный с хвостовым поддоном посредством резиновой пластины.

[0022] Индуктивные средства предпочтительно размещены по всей окружности вращающегося кольца.

[0023] При применении вышеуказанного вертикального кольцевого магнитного сепаратора для магнитного разделения с целью обезжелезивания, необходимо регулярно определять содержание железа в суспензии, подвергаемой магнитной сепарации. При содержании железа в суспензии, равном или ниже заданного значения, происходит выгрузка суспензии; при содержании железа в суспензии выше заданного значения, суспензию возвращают в загрузочное отверстие для дополнительной магнитной сепарации. Такую магнитную сепарацию можно повторить от 2 до 4 раз, предпочтительно, от 2 до 3 раз.

[0024] Предпочтительно, при разделении суспензии в магнитном поле в вертикальном кольцевом магнитном сепараторе, указанный сепаратор обеспечивает напряженность магнитного поля 15000 Гс или более, еще более предпочтительно от 15000 до 20000 Гс, более предпочтительно, от 15000 до 17500 Гс.

[0025] На стадии b) согласно одному из вариантов реализации настоящего изобретения, летучая зола реагирует с кислотой при добавлении к указанному фильтрационному осадку соляной кислоты с концентрацией от 20 до 37% масс, предпочтительно, от 20 до 30% масс. Молярное отношение HCl, содержащейся в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляет от 4:1 до 9:1, предпочтительно, от 4,5:1 до 6:1. Указанная реакция протекает при температуре от 100 до 200°С, предпочтительно, от 130 до 150°С, и при давлении от 0,1 до 2,5 МПа, предпочтительно, от 0,3 до 1,0 МПа. Время реакции составляет от 0,5 до 4,0 часов, предпочтительно, от 1,5 до 2,5 часов. Далее продукт реакции подвергают разделению на жидкую и твердую фазу и промывают с получением продукта солянокислого выщелачивания со значением рН, составляющим от 1 до 3. Процесс разделения на жидкую и твердую фазу может представлять собой любой из общепринятых способов, таких как разделение осаждением, вакуум-фильтрация, фильтрация под давлением или т.п.

[0026] Кроме того, промывание остатка после кислотного выщелачивания может представлять собой любой рутинный процесс с применением воды. Такое промывание можно повторить 2 раза или более, например, от 2 до 4 раз, до тех пор, пока не произойдет нейтрализация остатка, например, при рН примерно от 5 до 6.

[0027] На стадии с) согласно одному из вариантов реализации настоящего изобретения, указанная макропористая катионная смола может представлять собой сильнокислотную катионную смолу, такую как стироловые смолы или акриловые смолы.

Важнейшие технические характеристики смолы включают влагосодержание от 50,5 до 70,0%, обменную емкость 3,60 ммоль/г или более, объемную обменную емкость 1,2 ммоль/г или более, объемную плотность во влажном состоянии в диапазоне от 0,6 до 0,80 г/мл, размер частиц в диапазоне от 0,315 до 1,250 мм, действительный размер частиц в диапазоне от 0,400 до 0,700 мм и максимальную рабочую температуру 95°С. Например, указанная смола может представлять собой любую смолу из D001, 732, 742, 7020Н, 7120Н, JK008 и SPC-1.

[0028] Продукт солянокислого выщелачивания, полученный на стадии b), пропускают через колонку, заполненную макропористой катионной смолой, для глубокого удаления железа, содержащегося в фильтрате, и получения, таким образом, очищенного раствора хлорида алюминия. Продукт солянокислого выщелачивания можно пропускать через колонку со смолой обычным способом. Однако стадию с) предпочтительно проводить таким образом, чтобы продукт солянокислого выщелачивания проходил через колонку со смолой снизу вверх, так что фильтрат перемещается вверх в пустоты в смоле подобно поршню при объемном потоке, в 1-4 раз превышающем объемный расход смолы за час, предпочтительно, в 2-3 раза, при температуре от 20 до 90°С, предпочтительно, от 60 до 80°С. Колонка со смолой может представлять собой одну колонку или две колонки, расположенные каскадом.

[0029] На стадии с) способ элюирования и регенерации указанной макропористой катионной смолы включает стадии:

1) элюирования макропористой катионной смолы, которая была насыщена водой или 2-10% масс, соляной кислотой в качестве элюента;

2) регенерации элюированной макропористой катионной смолы с помощью 2-10% масс, соляной кислоты.

[0030] Условия элюирования могут включать такие условия, при которых температура элюирования составляет от 20 до 60°С, количество элюента в 1-3 раза превышает объем смолы, объемный поток элюента в 1-3 раза превышает объемный расход смолы за час, и элюент при элюировании проходит через колонку со смолой сверху вниз.

[0031] Условия регенерации могут включать такие условия, при которых от 2 до 10% масс, соляной кислоты проходит через указанную макропористую катионную колонку со смолой сверху вниз, температура регенерации составляет от 20 до 60°С, количество соляной кислоты в 1-2 раза превышает объем смолы, и объемный поток соляной кисло ты в 1-3 раза превышает объемный расход смолы за час. После такой регенерации макропористая катионная смола восстанавливает свою адсорбционную способность.

[0032] На стадии d) согласно одному из вариантов реализации настоящего изобретения, очищенный раствор хлорида алюминия подвергают концентрированию под вакуумом при давлении в диапазоне от -0,03 до -0,07 МПа, предпочтительно, в диапазоне от -0,04 до -0,06 МПа, и при температуре в диапазоне от 50 до 110°С, предпочтительно, от 70 до 80°С. Концентрированный раствор охлаждают с образованием кристаллического хлорида алюминия. Массу кристаллического вещества регулируют таким образом, что она составляет от 40% до 65% относительно всего количества очищенного раствора хлорида алюминия, так что большая часть хлорида алюминия может выкристаллизовываться из раствора. Примеси, такие как хлорид железа, остаются в растворе, поскольку их концентрации очень низкие.

[0033] После описанной выше кристаллизации осуществляют разделение на жидкую и твердую фазу, и маточный раствор, полученный при разделении, возвращают к очищенному раствору для дальнейшего концентрирования и кристаллизации. При использовании маточного раствора несколько раз, содержание примесей становится сравнительно высоким, соответственно, необходимо удалить железо из маточного раствора путем применения смолы или использовать фильтрованный дистиллят иным образом. Процесс разделения на жидкую и твердую фазу можно осуществить с применением любого традиционного способа, такого как центрифугирование, ленточная вакуум-фильтрация или т.п.

[0034] На стадии е) согласно одному из вариантов реализации настоящего изобретения, кристаллический хлорид алюминия, полученный на стадии d), прокаливают при температуре в диапазоне от 900 до 1200°С, предпочтительно, от 950 до 1100°С, с получением металлургического глинозема. Указанное прокаливание можно осуществить за одну или много стадий, одностадийное прокаливание предпочтительно. При одностадийном прокаливании, кристаллический хлорид алюминия непосредственно нагревают до 900-1200°С, прокаливают в течение от 1 до 4 часов и получают глиноземный продукт путем термического разложения указанного кристаллического вещества. При многостадийном прокаливании кристаллический хлорид алюминия сначала нагревают в течение от 1 до 4 часов при температуре 300-500°С для разложения большей части кристаллического хлорида алюминия, а затем прокаливают при 900-1200°С в течение от 1 до 3 часов с получением глиноземного продукта. Газообразный гидрохлорид, образующийся при термическом разложении, может абсорбироваться в абсорбционной колонке в циклическом режиме с получением соляной кислоты, которую можно использовать в кислотном процессе выщелачивания согласно настоящему изобретению.

[0035] По сравнению с процессами на известном уровне техники, преимущества настоящего изобретения связаны со следующими аспектами. Предложенный способ является простым, технологический процесс легко контролировать, степень извлечения глинозема высокая, стоимость производства низкая, а качество продукции стабильное. Летучую золу с высокой активностью, образующуюся в циркулирующем кипящем слое, используют в настоящем изобретении в качестве сырьевого материала, причем глинозем извлекают из летучей золы с помощью прямого кислотного процесса выщелачивания, что позволяет избавиться от стадии прокаливания в присутствии карбоната натрия при высокой температуре и соответственно, упрощает технологические процессы и снижает себестоимость. Кроме того, без добавления щелочи можно избежать введения в систему оксида натрия в качестве примеси. Кислотное выщелачивание летучей золы происходит в кислотоустойчивом реакторе при умеренной температуре (в диапазоне от 100 до 200°С), и соответственно, эффективность выщелачивания глинозема высока и составляет 80% или более. По сравнению с процессом обезжелезивания способом щелочного выщелачивания, процесс обезжелезивания путем комбинирования магнитной сепарации и адсорбции на смоле является более простым, его себестоимость более низкая, а результат удаления железа более эффективен. Глиноземный продукт, полученный способом согласно настоящему изобретению, содержит 98,9% масс, или более Al2O3, 0,004% масс, или менее Fe2O3, 0,02% масс, или менее SiO2 и 0,008% масс, или менее Na2O, что соответствует требованиям в отношении чистоты металлургического глинозема класса I, приведенным в стандарте Nonferrous Metal Industry Standard “YS/T274-1998 Alumina”, действующем в Китайской Народной Республике. В частности, содержание Fe2O3 и Na2O в продукте согласно настоящему изобретению гораздо меньше, чем приведенные в Стандарте значения 0,02% масс, и 0,5% масс, соответственно. По сравнению с основными предприятиями по производству глинозема (такими как Alcoa of Australia Ltd., Spanish Alumina Ltd., Queensland Alumina Ltd., Aluminum de Greece, Kaiser Aluminum Corp.), глиноземный продукт, полученный с применением способа согласно настоящему изобретению, отличается лучшими качеством, чем другие подобные продукты, с точки зрения содержания А12O3 и примесей (таких как Fe2O3, SiO2 и Fe2O3).

[0036] Кроме того, поскольку в настоящем изобретении используют улучшенное устройство для разделения в магнитном поле, эффективность удаления железа повышается на 20% или более, а коэффициент удаления железа увеличивается от 60% до 80%, что значительно уменьшает расходы при обезжелезивании из раствора в последующих процессах и тем самым снижает себестоимость и повышает эффективность производства.

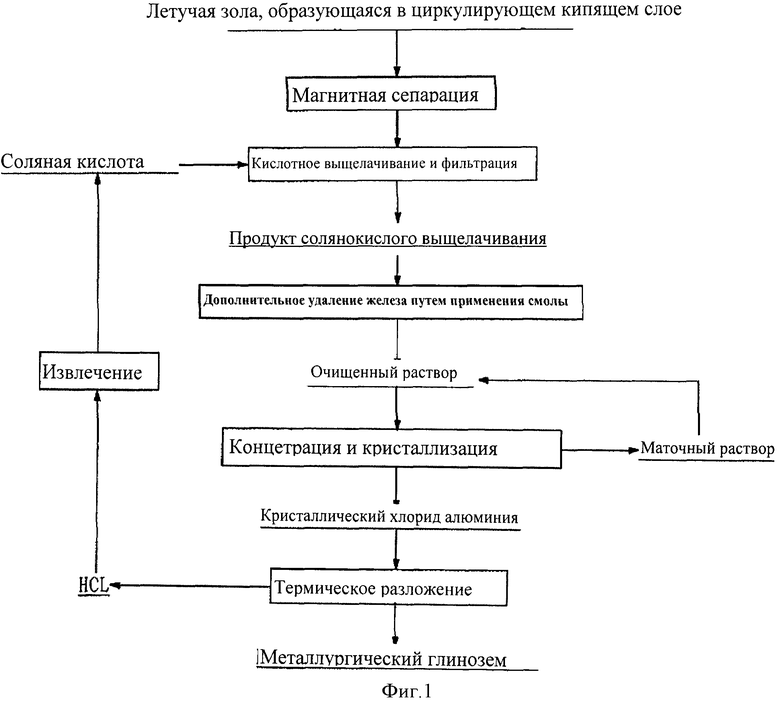

[0037] На фиг.1 изображена блок-схема способа согласно настоящему изобретению. [0038] На фиг.2 приведено схематическое изображение вертикального кольцевого магнитного сепаратора, используемого согласно одному из предпочтительных вариантов реализации настоящего изобретения.

Подробное описание изобретения

[0039] Далее способ получения металлургического глинозема путем применения летучей золы в качестве сырьевого материала, предложенный в настоящем изобретении, будет подробно описан со ссылками на чертежи, однако следует понимать, что настоящее изобретение не ограничено ими каким бы то ни было образом.

[0040] Структура вертикального кольцевого магнитного сепаратора, используемого в приведенных ниже примерах, показана на фиг.2. Вертикальный кольцевой магнитный сепаратор содержит вращающееся кольцо 101, индуктивные средства 102, верхнее железное ярмо 103, нижнее железное ярмо 104, магнитную катушку возбуждения 105, загрузочное отверстие 106 и хвостовой поддон 107, и также включает пульсирующий механизм 108 и промывочное устройство для промывки водой 109.

[0041] Вращающееся кольцо 101 представляет собой несущий элемент в форме кругового кольца, в котором перемещают индуктивные средства 102. При вращении вращающегося кольца 101, индуктивные средства 102 и адсорбированные на нем вещества двигаются вместе с тем, чтобы произошло разделение адсорбированных веществ. Вращающееся кольцо 101 может быть выполнено из любого подходящего материала, такого как углеродистая сталь и т.п.

[0042] Электродвигатель или другое приводное устройство может снабжать вращающееся кольцо 101 энергией, так что указанное кольцо 101 может вращаться с заданной скоростью.

[0043] В случае, если параметры, такие как содержание железа или количество материала, подвергаемого обработке, имеют значение ниже заданного, можно использовать сравнительно низкую скорость вращения, такую как 3 об./мин, благодаря чему ферромагнитные примеси имеют достаточно времени для адсорбирования на сетки индуктивного средства под действием магнитного поля и разделения.

[0044] Индуктивные средства 102 расположены во вращающемся кольце. Магнитное поле, генерируемое магнитной катушкой возбуждения 105, превращает верхнее железное ярмо 103 и нижнее железное ярмо 104 в пару магнитных полюсов, генерирующих магнитное поле в вертикальном направлении. Верхнее железное ярмо 103 и нижнее железное ярмо 104 расположены на внутренней и внешней сторонах нижней части вращающегося кольца 101, так что вращающееся кольцо 101 вращается между магнитными полюсами. При вращении вращающегося кольца 101, индуктивные средства 102 во вращающемся кольце 101 будут проходить через пару магнитных полюсов, образованных верхним железным ярмом 103 и нижним железным ярмом 104, и подвергаться намагничиванию для удаления железа.

[0045] Индуктивные средства 102 могут представлять собой слои сетки, сделанные из листовой стали. Сетки из листовой стали выполнены из 1Cr17. Каждый слой сеток из листовой стали сплетен с помощью проволоки, причем плетеная сетка имеет форму ромба. Края проволоки имеют призматические острые углы. Верхнее железное ярмо 103 сообщается с загрузочным отверстием 106, а нижнее железное ярмо 104 сообщается с хвостовым поддоном 107, который используют для выгрузки материалов. Среднее расстояние между слоями сеток из листовой стали составляет 3 мм. Магнитная катушка возбуждения 105 представляет собой соленоид из плоской алюминиевой проволоки с двойной стеклянной оболочкой и представляет собой одножильный провод. Ток, проходящий через магнитную катушку возбуждения 105, плавно регулируют, и соответственно, также плавно регулируют силу магнитного поля, генерируемого магнитной катушкой 105.

[0046] Вертикальный кольцевой магнитный сепаратор дополнительно содержит пульсирующий механизм 108, связанный с хвостовым поддоном 107 посредством резиновой пластины 111. Пульсирующий механизм может функционировать за счет эксцентрикового рычажного механизма, так что знакопеременная сила, генерируемая пульсирующим механизмом 108, давит на резиновую пластину 111, заставляя ее перемещаться вперед и назад, при этом минеральная суспензия в хвостовом поддоне 107 может создавать пульсации.

[0047] Промывочное устройство для промывки водой 109 расположено над вращающимся кольцом 101 и предназначено для смывания магнитных частиц в бункер 113 для концентрирования под действием потока воды. Промывочное устройство для промывки водой 109 может представлять собой различные подходящие смывающие или разбрызгивающие устройства, такие как распылительная насадка, водопроводная труба и т.п.

[0048] Загрузочное отверстие 106 сообщается с прорезью в верхнем железном ярме 103, так что летучая зола может проходить через вращающееся кольцо 101. Загрузочное отверстие 106 может представлять собой загрузочный бункер или загрузочную трубу. Загрузочное отверстие 106 выполнено с возможностью подачи минеральной суспензии, так что минеральная суспензия поступает в верхнее железное ярмо 103 со сравнительно небольшой высоты для предотвращения проникновения магнитных частиц в индуктивные средства 102 за счет гравитации, что, таким образом, улучшает результат магнитной сепарации и удаления примесей.

[0049] Вертикальный кольцевой магнитный сепаратор дополнительно содержит охлаждающее устройство 112, которое установлено вблизи магнитной катушки возбуждения для уменьшения ее рабочей температуры. Охлаждающее устройство представляет собой водяную рубашку с камерами для выравнивания давления.

[0050] Водяная рубашка с камерами для выравнивания давления выполнена из нержавеющей стали, и таким образом, не проявляет склонность к образованию окалины. Поскольку камеры для выравнивания давления установлены, соответственно, на входе и выходе из водяной рубашки, они обеспечивают равномерное прохождение воды через каждый слой водяной рубашки и заполнение всего ее внутреннего пространства, что, таким образом, препятствует протеканию местной воды по кратчайшему пути, что, в противном случае, влияло бы на рассеяние тепла. Каждый слой водяной рубашки имеет водовод с большой площадью поперечного сечения, что, таким образом, позволяет полностью избежать засорения за счет образования окалины. Даже если где-то имеется закупорка, это не будет влиять на нормальное протекание циркулирующей воды в водяной рубашке. Кроме того, водяная рубашка находится в тесном контакте с катушкой вследствие большой площади контакта, соответственно, большую часть тепла, вырабатываемую катушкой, можно отвести с потоком воды.

[0051] По сравнению с обычной полой медной трубкой для рассеяния тепла, водяная рубашка с камерами для выравнивания давления характеризуется высокой эффективностью рассеяния тепла, небольшим повышением температуры обмотки и низкой мощностью возбуждения. В случае номинального тока возбуждения, равного 40А, мощность магнитного сепаратора, оборудованного водяной рубашкой с камерами для выравнивания давления для рассеяния тепла, можно снизить с 35 кВт до 21 кВт.

[0052] При работе магнитного сепаратора, подаваемая минеральная суспензия проходит вдоль прорези верхнего железного ярма 103, а затем через вращающееся кольцо 101. Поскольку индуктивные средства 102 во вращающемся кольце 101 намагничены в фоновом магнитном поле, на поверхности индуктивных средств 102 формируется магнитное поле с очень высокой мощностью магнитной индукции (такой как 22000 Гс). Под действием очень сильного магнитного поля магнитные частицы в минеральной суспензии прилипают к поверхности индуктивных средств 102 и вращаются с вращающимся кольцом 101, перемещаясь на участок без магнитного поля в верхней части вращающегося кольца 101. Затем, магнитные частицы смывают в бункер для концентрирования с помощью промывочного устройства для промывки водой 109, расположенной выше верхней части вращающегося кольца. Немагнитные частицы проходят вдоль прорези нижнего железного ярма 104 в хвостовой поддон 107 и далее их выгружают через хвостовой выход хвостового поддона 107.

[0053] В приведенных ниже примерах и сравнительных примерах, летучую золу, образующуюся в циркулирующем кипящем слое и выбрасываемую теплоэлектростанцией, используют в качестве сырьевого материала, химические компоненты, входящие в состав такой золы, показаны в таблице 1.

[0054] Таблица 1. Химические компоненты летучей золы, образующейся в циркулирующем кипящем слое (% масс.)

Пример 1

[0055] (1) Летучую золу, образующуюся в циркулирующем кипящем слое, измельчали до размера 200 меш, в размельченную летучую золу добавляли воду для получения суспензии с содержанием твердого вещества 33% масс, два раза проводили удаление железа, содержащегося в суспензии, путем мокрой магнитной сепарации, используя вертикальный магнитный сепаратор, изображенный на фиг.2, при напряженности магнитного поля 15000 Гс, так что содержание железа в летучей золе уменьшалось до 0,76% масс, и отфильтровывали суспензию под давлением с применением рамного фильтр-пресса и образованием фильтрационного осадка с содержанием твердого вещества 37,5% масс;

(2) в фильтрационный осадок добавляли техническую соляную кислоту с концентрацией 28% масс, для проведения реакции кислотного выщелачивания, при этом молярное отношение HCl, содержащегося в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляло 5:1, температура реакции составляла 150°С, реакционное давление составляло 1,0 МПа и время реакции составляло 2 ч, и затем отфильтровывали под давлением и промывали выгружаемый продукт реакции с получением продукта солянокислого выщелачивания с рН 1,5;

(3) продукт солянокислого выщелачивания охлаждали за счет теплообмена до тех пор, пока его температура не составила 65°С, затем пропускали продукт солянокислого выщелачивания через колонку (одну колонку), заполненную смолой D001 (Anhui Wandong Chemical Plant), для глубокого удаления железа с получением очищенного раствора хлорида алюминия, при этом расход продукта солянокислого выщелачивания в 2 раза превышал объемный расход смолы за час;

(4) очищенный раствор хлорида алюминия концентрировали под вакуумом, при этом давление составляло -0,05 МПа и температура составляла 80°С, затем указанный концентрированный раствор охлаждали и кристаллизовали, регулировали массу кристаллического вещества, полученного из раствора, таким образом, чтобы она составляла 50% относительно исходной массы очищенного раствора хлорида алюминия, и проводили разделение путем центрифугирования с получением кристаллического хлорида алюминия;

(5) кристаллический хлорид алюминия, полученный на стадии (4), прокаливали при 400°С в течение 2 часов, а затем при 1100°С в течение 2 часов с получением глинозема.

[0056] Химические компоненты глиноземного продукта, полученного согласно описанной выше схеме, были определены и показаны в таблице 2.

[0057] Адсорбционная способность макропористой катионной смолы (смолы D001) была восстановлена после проведения элюирования и регенерации при достижении ее адсорбции насыщения. Условия элюирования были следующими: элюент представлял собой соляную кислоту с концентрацией 4% масс, температура элюирования составляла 50°С, расход соляной кислоты был равен объемному расходу смолы за час, и общее количество элюента, используемого для элюирования, в 2 раза превышало объем смолы. Для регенерации смолы использовали соляную кислоту с концентрацией 4% масс Условия регенерации были следующими: температура составляла 40°С, расход соляной кислоты в 2 раза превышал объемный расход смолы за час, и общее количество соляной кислоты, используемой для регенерации, было равно объему смолы.

[0058] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (1). Стадия (1) была изменена следующим образом:

Летучую золу, образующуюся в циркулирующем кипящем слое, измельчали до размера 300 меш, добавляли в нее воду для получения суспензии с содержанием твердого вещества 25% масс, три раза проводили удаление железа из суспензии путем мокрой магнитной сепарации, используя вертикальный магнитный сепаратор, изображенный на фиг.2, при напряженности магнитного поля 10,000 Гс, так что содержание железа в летучей золе уменьшалось до 0,81% масс, и отфильтровывали суспензию под давлением с применением рамного фильтр-пресса и образованием фильтрационного осадка с содержанием твердого вещества 32,0% масс.

[0059] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 3

[0060] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (1). Стадия (1) была изменена следующим образом:

Летучую золу, образующуюся в циркулирующем кипящем слое, измельчали до размера 150 меш, добавляли в нее воду для получения суспензии с содержанием твердого вещества 40% масс, два раза проводили удаление железа из суспензии путем мокрой магнитной сепарации, используя вертикальный магнитный сепаратор, изображенный на фиг.2, при напряженности магнитного поля 20000 Гс, так что содержание железа в летучей золе уменьшалось до 0,69% масс, и отфильтровывали суспензию под давлением с применением рамного фильтр-пресса и образованием фильтрационного осадка с содержанием твердого вещества 43,0% масс.

[0061] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 4

[0062] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (2). Стадия (2) была изменена следующим образом:

В фильтрационный осадок добавляли техническую соляную кислоту с концентрацией 20% масс, для проведения реакции кислотного выщелачивания, при этом молярное отношение HCl, содержащегося в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляло 9:1, температура реакции составляла 200°С, реакционное давление составляло 2.1 МПа и время реакции составляло 2 ч, отфильтровывали под давлением и промывали выгружаемый продукт реакции с получением продукта солянокислого выщелачивания с рН 1.4.

[0063] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 5

[0064] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (2). Стадия (2) была изменена следующим образом:

В фильтрационный осадок добавляли техническую соляную кислоту с концентрацией 37% масс, для проведения реакции кислотного выщелачивания, при этом молярное отношение HCl, содержащегося в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляло 4:1, температура реакции составляла 110°С, реакционное давление составляло 0,15 МПа и время реакции составляло 2 ч, отфильтровывали под давлением и промывали выгружаемый продукт реакции с получением продукта солянокислого выщелачивания с рН 1,7.

[0065] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 6

[0066] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (3). Стадия (3) была изменена следующим образом:

Продукт солянокислого выщелачивания охлаждали за счет теплообмена до тех пор, пока его температура не составила 90°С, затем пропускали продукт солянокислого выщелачивания через колонки (две колонки, соединенные последовательно), заполненные смолой 732 (Anhui Sanxing Смол Ltd., Со) для глубокого удаления железа с получением очищенного раствора хлорида алюминия, при этом расход продукта солянокислого выщелачивания в 4 раза превышал объемный расход смолы за час.

[0067] Адсорбционная способность макропористой катионной смолы (смолы 732) была восстановлена после проведения элюирования и регенерации при достижении ее адсорбции насыщения. Условия элюирования были следующими: элюент представлял собой воду, температура элюирования составляла 60°С, расход воды был равен объемному расходу смолы за час, и общее количество элюента, используемого для элюирования, в 3 раза превышало объем смолы. Для регенерации смолы использовали соляную кислоту с концентрацией 6% масс. Условия регенерации были следующими: температура составляла 50°С, расход соляной кислоты в 3 раз превышал объемный расход смолы за час, и общее количество соляной кислоты, используемой для регенерации, в 2 раза превышало объем смолы.

[0068] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 7

[0069] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (3). Стадия (3) была изменена следующим образом:

Продукт солянокислого выщелачивания охлаждали за счет теплообмена до тех пор, пока его температура не составила 30°С, затем пропускали продукт солянокислого выщелачивания через колонки (две колонки, соединенные последовательно), заполненные смолой JK008 (Anhui Wandong chemical plant) для глубокого удаления железа с получением очищенного раствора хлорида алюминия, при этом расход продукта солянокислого выщелачивания в 4 раза превышал объемный расход смолы за час.

[0070] Адсорбционная способность макропористой катионной смолы (смолы JK008) была восстановлена после проведения элюирования и регенерации при достижении ее адсорбции насыщения. Условия элюирования были следующими: элюент представлял собой соляную кислоту с концентрацией 8% масс, температура элюирования составляла 30°С, расход соляной кислоты в 2 раза превышал объемный расход смолы за час, и общее количество элюента, используемого для элюирования, было равно объему смолы. Для регенерации смолы использовали соляную кислоту с концентрацией 2% масс. Условия регенерации были следующими: температура составляла 20°С, расход соляной кислоты в 2 раза превышал объемный расход смолы за час, и общее количество соляной кислоты, используемой для регенерации, было равно объему смолы.

[0071] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 8

[0072] Рабочие условия были такими же, что и условия, описанные в примере 7, за исключением того, что смола JK008 была заменена на смолу SPC-1 (Shanghai Resin Plant). [0073] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 9

[0074] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (4). Стадия (4) была изменена следующим образом:

Очищенный раствор хлорида алюминия концентрировали под вакуумом, при этом давление составляло -0,03 МПа, а температура составляла 95°С, затем концентрированный раствор охлаждали и кристаллизовали, регулировали массу кристаллического вещества, полученного из раствора, таким образом, чтобы она составляла 40% относительно исходной массы очищенного раствора хлорида алюминия, и проводили вакуум-фильтрацию с получением кристаллического хлорида алюминия.

[0075] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 10

[0076] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (5). Стадия (5) была изменена следующим образом:

Кристаллический хлорид алюминия, полученный на стадии (4), прокаливали при 1200°С в течение 3 часов с получением глиноземного продукта.

[0077] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Пример 11

[0078] Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (5). Стадия (5) была изменена следующим образом:

Кристаллический хлорид алюминия, полученный на стадии (4), прокаливали при 500°С в течение 2 часов, а затем указанное кристаллическое вещество прокаливали при 950°С в течение 2 часов с получением глинозема.

[0079] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Сравнительный пример 1

[0080] Стадии (2)-(5) были такими же, что и стадии, описанные в пример 1, но стадия (1) была опущена. То есть летучая зола напрямую реагировала с кислотой без магнитной сепарации.

[0081] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

Сравнительный пример 2

[0082] Стадии (1), (2), (4) и (5) были такими же, что и стадии, описанные в примере 1, но стадия (3) была опущена. То есть продукт кислотного выщелачивания подвергали концентрированию, кристаллизации и прокаливанию без удаления железа с помощью смолы. Кроме того, магнитный сепаратор, используемый на стадии (1), представлял собой магнитный сепаратор для мокрого обогащения CTD (Shanghai Yi Sheng Mining Machinery Ltd.,Co).

[0083] Химические компоненты полученного глиноземного продукта были определены и приведены в таблице 2.

[0084] Таблица 2. Химические компоненты глиноземных продуктов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ЛЕТУЧЕЙ ЗОЛЫ | 2011 |

|

RU2507282C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ЛЕТУЧЕЙ ЗОЛЫ | 2011 |

|

RU2506332C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2022 |

|

RU2782894C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2013 |

|

RU2574252C2 |

| Способ получения глинозема, преимущественно из высококремнистого боксита | 2022 |

|

RU2801847C1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И ПОЛИКРЕМНИЯ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ КРЕМНИЙ И АЛЮМИНИЙ | 2022 |

|

RU2826180C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

Изобретение относится к утилизации летучей золы электростанций. Летучую золу измельчают и удаляют из нее железо путем мокрой магнитной сепарации. Добавляют соляную кислоту в полученный фильтрационный осадок с получением продукта солянокислого выщелачивания, который пропускают через макропористую катионную смолу для глубокого удаления железа с получением очищенного раствора хлорида алюминия. Проводят концентрирование и кристаллизацию очищенного раствора хлорида алюминия с получением кристаллического хлорида алюминия, который затем прокаливают с получением металлургического глинозема. Изобретение обеспечивает повышение извлечения глинозема. 16 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения металлургического глинозема из образующейся в кипящем слое летучей золы, включающий следующие стадии: a) измельчение летучей золы до размера 100 меш или меньше, добавление в нее воды с получением суспензии с содержанием твердого вещества от 20 до 40 мас.%, удаление из суспензии железа (Fe) путем мокрой магнитной сепарации с обеспечением уменьшения содержания Fe летучей золы до 1,0 мас.% или менее, и фильтрование суспензии с получением фильтрационного осадка, b) добавление соляной кислоты в фильтрационный осадок, полученный на стадии а) с обеспечением взаимодействия летучей золы с соляной кислотой, и затем разделение продукта реакции на жидкую и твердую фазу и промывание с получением продукта солянокислого выщелачивания, имеющего рН от 1 до 3, c) пропускание продукта солянокислого выщелачивания через колонку, заполненную макропористой катионной смолой, выбранной из D001, 732, 742, 7020Н, 7120Н, JK008 и SPC-1, с обеспечением дополнительного удаления Fe с получением очищенного раствора хлорида алюминия, d) концентрирование очищенного раствора хлорида алюминия под вакуумом, затем охлаждение концентрированного раствора с обеспечением кристаллизации и проведение разделения на жидкую и твердую фазу с получением кристаллического хлорида алюминия, e) прокаливание кристаллического хлорида алюминия при температуре от 900 до 1200 °С в течение от 1 до 4 часов с получением металлургического глинозема или прокаливание кристаллического хлорида алюминия при температуре в диапазоне от 300 до 500 °С в течение от 1 до 2 часов, затем при повышенной температуре в диапазоне от 900 до 1100 °С дополнительно в течение от 1 до 3 часов с получением металлургического глинозема.

2. Способ по п.1, отличающийся тем, что на стадии е) прокаливание кристаллического хлорида алюминия осуществляют в одну стадию при температуре в диапазоне от 950 до 1100 °С в течение от 1 до 4 часов с получением металлургического глинозема.

3. Способ по п.1, отличающийся тем, что на стадии b) концентрация соляной кислоты (НСl) составляет от 20 до 37 мас.%, предпочтительно, от 20 до 30 мас.%, молярное отношение НСl, содержащийся в гидрохлориде, к глинозему, содержащемуся в летучей золе, составляет от 4:1 до 9:1, предпочтительно, от 4,5:1 до 6:1.

4. Способ по п.3, отличающийся тем, что на стадии b) температура реакции составляет от 100 до 200 °С, предпочтительно, от 130 до 150 °С, время реакции составляет от 0,5 до 4,0 часов, предпочтительно, от 1,5 до 2,5 часов, реакционное давление составляет от 0,1 до 2,5 МПа, предпочтительно, от 0,3 до 1,0 МПа.

5. Способ по п.1, отличающийся тем, что на стадии с) соляную кислоту пропускают снизу вверх через колонку, заполненную макропористой катионной смолой, при объемном потоке, в 1-4 раза превышающем объемный расход смолы за час, при температуре от 20 до 90 °С, предпочтительно, от 60 до 80 °С.

6. Способ по п.1, отличающийся тем, что на стадии d) концентрирование под вакуумом осуществляют при давлении в диапазоне от -0,03 до -0,07 МПа, предпочтительно, от -0,04 до -0,06 МПа и при температуре в диапазоне от 50 до 110 °С, предпочтительно, от 70 до 80 °С.

7. Способ по п.1, отличающийся тем, что на стадии d) при охлаждении очищенного раствора хлорида алюминия с обеспечением кристаллизации, массу кристаллического вещества, образовавшегося из раствора, регулируют таким образом, что она составляет от 40 до 65 % относительно исходной массы очищенного раствора хлорида алюминия.

8. Способ по п.1, отличающийся тем, что газообразный гидрохлорид, образованный на стадии е), абсорбируют в абсорбционной колонке в циклическом режиме и получают в виде соляной кислоты, которую повторно используют на стадии b).

9. Способ по п.1, отличающийся тем, что на стадии b) маточный раствор, полученный после разделения на жидкую и твердую фазы, возвращают к очищенному раствору хлорида алюминия на стадии с).

10. Способ по любому из пп.1-9, отличающийся тем, что на стадии а) удаляют железо путем мокрой магнитной сепарации в вертикальном кольцевом магнитном сепараторе, содержащем вращающееся кольцо, индуктивные средства, верхнее железное ярмо, нижнее железное ярмо, магнитную катушку возбуждения, загрузочное отверстие, хвостовой поддон и промывочное устройство для промывки водой, при этом угольную золу подают через загрузочное отверстие, немагнитные частицы после удаления железа выгружают в хвостовой поддон, верхнее железное ярмо и нижнее железное ярмо расположены, соответственно, на внутренней и внешней сторонах нижней части вращающегося кольца, промывочное устройство для промывки водой расположено над вращающимся кольцом, индуктивные средства расположены во вращающемся кольце, магнитная катушка возбуждения расположена на периферии верхнего железного ярма и нижнего железного ярма таким образом, что указанные верхнее ярмо и нижнее ярмо образуют пару магнитных полюсов для генерации магнитного поля в вертикальном направлении, причем индуктивные средства представляют собой слои сетки, выполненные из листовой стали, при этом каждая сетка из листовой стали образована переплетением проволоки, края которой имеют призматические острые углы.

11. Способ по п.10, отличающийся тем, что вертикальный кольцевой магнитный сепаратор дополнительно содержит водяную рубашку с камерами для выравнивания давления, расположенную вблизи магнитной катушки возбуждения.

12. Способ по п.11, отличающийся тем, что среднее расстояние между слоями сетки из листовой стали составляет от 2 до 5 мм, предпочтительно, 3 мм, сетка из листовой стали выполнена из 1 Cr17.

13. Способ по п.12, отличающийся тем, что толщина сетки из листовой стали составляет от 0,8 до 1,5 мм, размер отверстий сетки составляет от 3 мм × 8 мм до 8 мм × 15 мм, а толщина проволоки составляет от 1 до 2 мм, предпочтительно, толщина сетки из листовой стали составляет 1 мм, размер отверстий сетки составляет 5 мм × 10 мм, а толщина проволоки составляет 1,6 мм.

14. Способ по п.13, отличающийся тем, что вертикальный кольцевой магнитный сепаратор дополнительно содержит пульсирующий механизм, связанный с хвостовым поддоном посредством резиновой пластины.

15. Способ по п.14, отличающийся тем, что индуктивные средства размещены по всей окружности вращающегося кольца.

16. Способ по п.15, отличающийся тем, что магнитная катушка возбуждения представляет собой соленоид из плоской алюминиевой проволоки с двойной стеклянной оболочкой.

17. Способ по п.16, отличающийся тем, что напряженность магнитного поля вертикального кольцевого магнитного сепаратора составляет 15000 Гс или более, предпочтительно, от 15000 до 20000 Гс, еще более предпочтительно, от 15000 до 17500 Гс.

| US 4652433 A, 24.03.1987 | |||

| RU 2007144573 A, 27.07.2009 | |||

| Способ переработки высококремнистого глиноземсодержащего сырья на глинозем | 1986 |

|

SU1397410A1 |

| US 4539187 A1, 03.09.1985. | |||

Авторы

Даты

2014-03-27—Публикация

2011-04-27—Подача