Настоящее изобретение относится к способу и устройству для подачи и обезвоживания биомассы с возможностью регулирования содержания воды в биомассе до того, как обезвоженная биомасса будет подана в реактор для тепловой обработки и последующей ферментации. Хотя при описании настоящего изобретения внимание сосредотачивается на биомассе, предусматривается, что, вообще, настоящее изобретение применимо к регулированию содержания воды путем осуществления способа подачи и обезвоживания в отношении материала в форме суспензии или пульпы, содержащей смесь жидкой и твердой фазы, каковой материал обычно суспендирован в жидкости и напитан жидкостью.

Из топлив, получаемых из биомассы растений, этанолу уделяется особое внимание как потенциальной альтернативе или добавке к нефтепродуктам. При производстве этанола из биомассы обычно его получают путем ферментации исходного биологического материала, богатого сахаром или крахмалом, такого как зерно, сахарный тростник или кукуруза, и называют также биоэтанол первого поколения.

Для сведения к минимуму производственных затрат и увеличения потенциально возможного объема производства биоэтанола из биомассы крайне важно использовать лигноцеллюлозную биомассу в форме дешевых побочных продуктов садоводства, сельского хозяйства, лесоводства, деревообрабатывающей промышленности и т.п.; например, такие материалы, как солома, кукурузные стебли, древесные отходы, древесные опилки и древесные стружки. Этанол, произведенный из биомассы этого типа, также именуется биоэтанол второго поколения.

Лигноцеллюлозная биомасса содержит полисахариды в форме гемицеллюлозы и целлюлозы. Перед ферментацией с получением этанола полисахариды необходимо разложить до моносахаридов. Обычным способом разложения полимеров является использование ферментативного гидролиза. Для облегчения ферментативного гидролиза лигноцеллюлозную биомассу часто подвергают предварительной термической/химической обработке. В случае термохимической обработки часто требуется увеличение температуры биологического материала до температуры, превышающей температуру кипения жидкости, в которой содержится биологический материал. Следовательно, перед специалистами в данной области часто встает проблема необходимости увеличения давления суспензии или пульпы, содержащей биологический материал, для того чтобы при температуре, превышающей температуру кипения жидкости, она оставалась в жидком состоянии.

Такие процессы часто осуществляют в резервуаре, таком как реакционная камера, в котором на практике давление и температуру часто увеличивают относительно атмосферных условий, тогда как хранение исходного биологического материала и его выгрузку из резервуара осуществляют при атмосферных условиях. Это может таить в себе угрозу безопасности и другие соответствующие проблемы, поскольку повышенное давление в реакторе выталкивает материал из резервуара назад по технологическому потоку и в некоторых случаях, возможен так называемый обратный заброс очень горячего потока аммиака или других химикатов и других газообразных смесей из реактора вверх по технологическому потоку установки по производству биоэтанола. Такой обратный заброс может привести, например, к аварии и разрушению установки и в некоторых случаях причинить вред обслуживающему персоналу. Таким образом, существует проблема, связанная с предотвращением обратного заброса при сохранении возможности подачи биологического материала в реактор. В еще одном аспекте для обеспечения эффективной работы установки может потребоваться, чтобы процесс в реакторе осуществлялся в непрерывном режиме, с этой точки зрения имеется еще одна проблема, связанная с необходимостью непрерывной подачи.

Предложены варианты решения этой проблемы. Например, в US 4270976 предлагается для перемещения пульпы в реактор использовать напорный шнековый питатель. Шнековая подача сконструирована так, чтобы в ходе перемещения к входному отверстию реактора пульпа подвергалась обезвоживанию и уплотнению с целью получения «биопробки», которая должна обеспечить герметизацию реактора. Этот подход оказался непригодным для решения указанной проблемы, для получения пробки требуется очень сложное регулирование сочетания таких параметров, как содержание воды, тип, степень измельчения, количество, размер частиц, распределение подаваемой биомассы и скорость подачи. Естественно, состав биомассы изменяется в широких пределах, и, в конце концов, вопрос обеспечения безопасности не решается, а процесс не является достаточно эффективным, так как образующаяся пробка не всегда создает герметичное уплотнение.

Чтобы сделать способы с использованием биопробки более практичными, применяют различные варианты гидравлического воздействия. Например, в WO 0007806 такое гидравлическое воздействие включает возвратно-поступательное движение шнекового питателя с целью дополнительного уплотнения биопробки или включает наличие клапана в конце шнекового питателя, который может закрывать входное отверстие реактора. В ЕР 1775376 описано устройство для изготовления древесных волокон из древесных стружек путем подачи стружек посредством трамбовочного шнека, включающей измерение электропроводности пробки стружек, выходящих со шнека и использование результатов измерения в качестве параметра регулирования процесса дальнейшей обработки стружек и/или волокон.

В DE 2941504 А1 описан способ производства технического волоконного материала из обрезков содержащего лигноцеллюлозу материала путем разделения измельченного материала на волокна в атмосфере пара. Этот способ включает несколько стадий, на которых материал при помощи шнекового конвейера сжимают, получая скользящую вперед паронепроницаемую пробку.

В WO 83/02788 А1 описывается способ и устройство для производства волокнистой пульпы из содержащего волокнистую лигноцеллюлозу исходного материала, где материал подвергают предварительному нагреву паром в подогревателе, после чего измельчают при повышенном давлении пара или газа между абразивными кругами, которые вращаются относительно друг друга в устройстве измельчения, получая волокнистую пульпу, которую паром или газом выталкивают из полости этого устройства в устройство разделения. Материал в подогреватель, а также из подогревателя в устройство измельчения подают шнековым конвейером, который формирует из этого материала паронепроницаемую пробку.

В DE 1045221 В описаны способ и устройство для создания и измельчения стойкой к сжатию пробки из целлюлозного материала. Указанную пробку получают при помощи шнекового конвейера.

Таким образом, до сих пор проблема обратного заброса из реактора в данной установке не получила эффективного решения и настоящее изобретение направлено, по меньшей мере, на смягчение некоторых связанных с этим проблем.

Следовательно, является полезным наличие усовершенствованного устройства подачи, в котором надежно исключается обратный заброс обрабатываемого материала, при этом возможна непрерывная подача материала.

Следовательно, задачей настоящего изобретения предпочтительно является уменьшение, ослабление или устранение одного или более из указанных выше недостатков по отдельности или в любом сочетании. В частности, в качестве задачи настоящего изобретения можно рассматривать обеспечение устройства, выполняющего функцию подачи и обезвоживания биомассы перед тем, как обезвоженная биомасса будет введена в реактор. В данном устройстве такая обработка, то есть подача и обезвоживание, происходит под давлением, которое выше или равно давлению внутри реактора. Еще одной задачей настоящего изобретения является предоставление эффективной альтернативы известному уровню техники путем обеспечения устройства подачи, в котором подача осуществляется в непрерывном режиме.

Настоящее изобретение относится к устройству, которое может быть частью установки предварительной обработки на предприятии по производству биоэтанола. Данное устройство выполняет функцию подачи и обезвоживания биомассы с целью регулирования содержания воды в биомассе перед тем, как обезвоженная биомасса будет введена в реактор, например реактор газификации. Процесс подачи и обезвоживания происходит под давлением, которое выше или равно давлению внутри реактора, следовательно, снимается проблема обратного заброса и обеспечивается альтернатива созданию «биопробки» известного уровня техники. Поддержание давления внутри устройства подачи, которое больше или равно давлению внутри реактора, является преимуществом, так как обеспечивает герметичность реактора вследствие разности давления, исключающей какой-либо обратный заброс и поток материала в предшествующее оборудование установки по производству биоэтанола. Главным отличием от применения «биопробки» в известном уровне техники является то, что настоящим изобретением обеспечивается простая система безопасности, физически предотвращающая обратный заброс пара. Дополнительным преимуществом увеличения давления в устройстве подачи является то, что это облегчает непрерывную подачу, например, благодаря ненужности системы затворов. Еще одним преимуществом данного устройства является то, что биомасса при подаче может обеспечивать температурный барьер для реактора, например предварительную термическую обработку в установке для получения биогаза. В данное устройство может поступать биомасса, уже измельченная до пульпы или суспензии в установке предварительной обработки, в которую входят средства измельчения, отмачивания биомассы, то есть производства пульпы. В данном документе «измельчение» означает процесс измельчения на небольшие куски или частицы. «Пульпа» означает смесь волокнистого материала и текучей среды, обычно воды. «Суспензия» означает взвесь нерастворимых частиц, обычно в воде.

Хотя при описании настоящего изобретения внимание сосредотачивается на биомассе, предусматривается, что, вообще, настоящее изобретение применимо к регулированию содержания воды путем осуществления способа подачи и обезвоживания в отношении материала в форме суспензии или пульпы, содержащей смесь жидкой и твердой фазы, каковой материал обычно суспендирован в жидкости и напитан жидкостью.

Эта и некоторые другие задачи настоящего изобретения достигаются посредством обеспечения, в первом его аспекте, устройства подачи, предназначенного для подачи материала, содержащегося в жидкости, в реактор, каковое устройство подачи включает: i) резервуар, в котором имеется входное отверстие для материала, через которое указанный материал поступает в резервуар, и выходное отверстие для материала, через которое указанный материал поступает в реактор; ii) средство создания повышенного давления, предназначенное для увеличения давления материала с тем, чтобы указанный материал внутри резервуара находился при повышенном давлении; iii) средство перемещения для перемещения материала от входного отверстия для материала к выходному отверстию для материала с целью подачи указанного материала в реактор; iv) по меньшей мере, выходное отверстие для жидкости, предназначенное для выведения жидкости из резервуара, где средство или средства создания повышенного давления пригодны для создания внутри резервуара давления, которое выше или, по меньшей мере, равно давлению внутри реактора.

В контексте настоящего документ «подача» означает действие или процесс подвода материала к механическому оборудованию для последующей обработки, включающий, главным образом, перемещение материала, но также и частичную обработку этого материала, например уменьшение содержания в нем жидкости. Перемещение материала может быть осуществлено активными или пассивными средствами перемещения. В некоторых вариантах осуществления изобретения перемещение материала может быть осуществлено пассивными средствами перемещения, в которых перемещение происходит под действием отрицательного наклона резервуара. В этом случае устройство, соответствующее настоящему изобретению, располагают под некоторым отрицательным углом наклона относительно направления потока материала между входным отверстием для материала и выходным отверстием для материала. Благодаря отрицательному наклону облегчается поток материала от входного отверстия для материала к выходному отверстию для материала под действием силы тяжести. В другом варианте осуществления изобретения перемещение материала может быть осуществлено при помощи активного средства перемещения, такого как шнековый конвейер. Шнековый конвейер может приводиться в действие двигателем с переменной скоростью вращения и выполнять принудительное перемещение материала к выходному отверстию для материала путем вращательного движения вдоль своей оси. В некоторых вариантах осуществления изобретения средство перемещения устройства подачи, соответствующего некоторым вариантам осуществления изобретения, может обеспечивать перемещение указанного материала с постоянной скоростью. В другом варианте осуществления изобретения средство перемещения устройства подачи, соответствующего настоящему изобретению, представляет собой или включает в себя винтовой насос. Использование винтового насоса наделяет устройство преимуществом, так как в устройстве подачи после выжимания впитанной воды из материала может быть осуществлен предварительный подогрев подаваемого материала. Поскольку устройство подачи может находиться под давлением выше атмосферного, подогрев может быть осуществлен посредством перегретой воды, то есть воды, нагретой до температуры, превышающей температуру кипения, например до 140ºС. Перегретая вода может быть получена с использованием тепла, которое, в противном случае, было бы потеряно, например с использованием тепла, выделяющегося в ходе экзотермического процесса гидролиза на следующих стадиях производства биоэтанола.

В некоторых предпочтительных вариантах осуществления настоящего изобретения средство перемещения представляет собой или включает в себя средство обезвоживания, такое как шнековый пресс. В этом случае перемещение материала и обезвоживание осуществляется одновременно, например, при помощи шнекового пресса. Под действием движущегося шнекового пресса уменьшается содержание в материале жидкости и в то же время материал перемещается к выходному отверстию для материала. В другом варианте осуществления изобретения перемещение и обезвоживание материала осуществляется раздельно, соответственно, двумя разными устройствами, например шнековым прессом, который сжимает материал и выдавливает из него жидкость у входного отверстия для материала, и шнековым конвейером, который перемещает обезвоженный материал к выходному отверстию для материала, соответственно.

В некоторых вариантах осуществления устройство подачи, соответствующее первому аспекту настоящего изобретения, дополнительно включает расположенное внутри указанного резервуара средство обезвоживания материала, предназначенного к подаче в указанный реактор. Обезвоживание размещенного в резервуаре материала может быть осуществлено в сочетании с его перемещением, как описано выше, или отдельно. Средство обезвоживания представляет собой или включает в себя, например, вращающийся червячный конвейер. Вращающийся червячный конвейер сжимает подлежащий обезвоживанию материал в той области резервуара, где отжатая жидкость выводится наружу. В другом варианте осуществления изобретения средство обезвоживания представляет собой или включает в себя возвратно-поступательный поршень. В этом варианте осуществления изобретения движение поршня синхронизировано с введением материала через входное отверстие для материала. После поступления материала возвратно-поступательный поршень сжимает материал, выдавливая из него воду, и освобождает место для введения следующей порции материала. В еще одном варианте осуществления изобретения средство обезвоживания представляет собой или включает в себя действующий толчками сжимающий винт. Сочетание толчков во время сжатия при движении сжимающего винта обеспечивает более эффективное обезвоживание материала, при этом используется преимущество наличия эффекта, возникающего, когда сильное сжатие сопровождает менее сильное сжатие. В дополнительных вариантах осуществления изобретения обезвоживание может быть осуществлено при помощи ленточного фильтра-конвейера, в котором разность давления между двумя противоположными сторонами ленты обеспечивает отделение твердой фазы материала, которая остается на ленте, от содержащейся в материале жидкости, которая собирается с другой стороны фильтра. Еще одним примером устройства обезвоживания может также служить вращающийся сепаратор, например центрифуга.

Вообще, средство обезвоживания осуществляет уменьшение содержания растворителя, такого как вода, в указанном материале до 60%, более предпочтительно до 40%, еще более предпочтительно до 10% вес. В настоящем документе содержание воды выражено в весовых процентах или просто % вес., что означает вес воды относительно веса материала, то есть вес./вес. %. Например, содержание воды 60% означает, что 60% материала составляет вода, а другие 40% - сухое вещество. В других вариантах осуществления изобретения средство обезвоживания осуществляет уменьшение содержания растворителя, такого как вода, в указанном материале до 90%, более предпочтительно до 85%, еще более предпочтительно до 80% вес. Более высокое содержание влаги может быть благоприятным в конкретных вариантах применения, например для подачи в реактор газификации. В одном из вариантов осуществления изобретения в результате функционирования указанного средства обезвоживания содержание растворителя, такого как вода, в указанном материале уменьшается до 75%. Устройство может также работать с материалом, характеризующимся содержанием твердой фазы от 0 до 100%. Сухое вещество может быть растворенным или нерастворенным, то есть находиться во взвешенном состоянии в растворителе, как, например, волокна, суспендированные в масле.

В других вариантах осуществления в устройстве, соответствующем настоящему изобретению, может, предпочтительно, иметь место множество отверстий, расположенных вдоль внутренней стенки указанного резервуара, и средство прохождения жидкости от указанных отверстий к указанному выходному отверстию для жидкости. Отверстия могут иметь различную форму и размер и образовывать не пропускающую материал решетку, которая позволяет воде просачиваться наружу, но удерживает материал внутри резервуара. В некоторых вариантах осуществления изобретения устройство подачи может, предпочтительно, включать контур рециркуляции с тем, чтобы жидкость, выведенную через указанное выходное отверстие для жидкости, можно было повторно использовать для обработки материала перед подачей. Рециркуляция и повторное использование всех потоков, образующихся при производстве биотоплива, имеет принципиальное значение для максимального увеличения количества биоэтанола и сведения к минимуму сброса технологической воды. Наличие контура рециркуляции позволяет снова подавать в процесс отведенную жидкость, такую как вода, и использовать ее в качестве воды для отмачивания при первичной обработке материала перед введением в устройство подачи.

В других вариантах осуществления устройство настоящего изобретения дополнительно включает средство поддержания давления отводимой жидкости на уровне выше атмосферного. Преимущество того, что отводимая жидкость имеет более высокое давление, может быть использовано для очистки жидкости перед повторным введением в производственный процесс. Например, высокое давление может быть использовано как движущая сила для выделения из раствора растворенных веществ при использовании мембраны, например ультрафильтрационной или обратноосмотической мембраны, которая удерживает растворенные вещества на одной стороне и пропускает чистую жидкость на другую сторону, делая ее достаточно очищенной для повторного использования в производственном процессе. В других вариантах осуществления устройство подачи настоящего изобретения дополнительно включает средство фильтрации для уменьшения содержания в отводимой жидкости нежелательных компонентов, например, перед подачей в контур рециркуляции. Средство фильтрации в контексте настоящего документа означает эффективное средство фильтрации под давлением, например обратноосмотическую мембрану, под действием силы тяжести, например сито с различным размером ячеек, или действием химического процесса, например ионообменные смолы. В контексте настоящего документа под нежелательными компонентами подразумеваются вещества или элементы, например ионы металлов, например Na+ или К+, которые могут замедлять дальнейшую обработку материала, например гидролиз и ферментацию. Уменьшение содержания в отводимой жидкости нежелательных компонентов перед подачей в контур рециркуляции, следовательно, способствует максимальному увеличению производства биоэтанола путем повышения эффективности процесса.

В других вариантах осуществления устройство подачи, соответствующее первому аспекту настоящего изобретения, дополнительно включает, по меньшей мере, входное отверстие для жидкости, предназначенное для введения жидкости в резервуар. Наличие такого входного отверстия для жидкости позволяет точно регулировать содержание жидкости в материале, поступающем в данное устройство. Например, регулируемая подача жидкости, такой как вода, может быть предусмотрена в случаях, когда из-за специфической природы подаваемого материала имеет место чрезмерное обезвоживание.

Благодаря этой отличительной особенности также возможно введение промывочной жидкости для вымывания из материала нежелательных компонентов или для промывки установки в ходе технического обслуживания. Например, нежелательные компоненты могут представлять собой соли, силикаты или другие минералы, которые могут присутствовать в биомассе. Эти компоненты могут вызывать коррозию реакторов данной установки, а также могут осаждаться и закупоривать фильтры или ректификационные колонны данной установки. Преимущество подачи промывочной жидкости состоит в том, что при этом осуществляется ополаскивание/промывка материала, например биомассы, после удаления из установки большей части воды для отмачивания, таким образом, из биомассы удаляются все нежелательные компоненты. Наличие стадии промывки может оказаться эффективным в конкретных случаях использования данного устройства, например для промывки соломы, предназначающейся к подаче в установку для получения энергии путем сжигания. В одном из вариантов осуществления устройство настоящего изобретения дополнительно включает средство контроля для наблюдения за влажностью материала, подаваемого в реактор. Средство контроля представляет собой, например, электронный датчик влажности, который расположен внутри резервуара в контакте с материалом и предоставляет информацию о количестве воды, содержащейся в материале.

В другом варианте осуществления устройства подачи настоящего изобретения это устройство дополнительно включает автоматизированное средство реагирования на выходной сигнал указанного средства контроля с целью регулирования количества жидкости, вводимой через указанное входное отверстие для жидкости, и количества жидкости, выводимой через указанное выходное отверстие для жидкости. Например, если датчик влажности внутри резервуара регистрирует низкое влагосодержание, его сигнал, передаваемый из резервуара, вызывает ответную реакцию, открывающую ввод жидкости через входное отверстие для жидкости. Когда достигается заданная влажность, что регистрируется датчиком влажности, соответствующий сигнал средства реагирования останавливает введение жидкости. В другом варианте осуществления настоящего изобретения средство создания повышенного давления представляет собой или включает в себя, по меньшей мере, один насос.

Давление внутри резервуара может быть создано при помощи одного или более насоса. Например, давление может быть создано насосом, таким как поршневой насос или центробежный насос, который нагнетает материал ко входному отверстию для материала и внутрь резервуара и именуется в настоящем документе насос на входном отверстии для материала. Давление внутри резервуара также может быть создано отдельным пневматическим средством, например, в случае атмосферного давления - воздушным компрессором. Преимуществом создания в резервуаре давления, превышающего давление в реакторе, также является то, что таким образом обеспечивается напорный поток и более эффективная теплоизоляция реактора. В других вариантах осуществления устройства подачи настоящего изобретения это устройство дополнительно включает наружный корпус устройства. Наружный корпус может служить дополнительной гарантией безопасности против обратного заброса и попадания материала на предшествующие стадии установки по производству биоэтанола. В других вариантах осуществления изобретения средство создания повышенного давления представляет собой или включает в себя, по меньшей мере, один насос, создающий такое давление внутри указанного наружного корпуса, которое выше или, по меньшей мере, равно давлению внутри реактора. Разность давления между реактором и устройством подачи также может поддерживаться насосом, таким как воздушный компрессор, который поддерживает внутри наружного корпуса устройства подачи давление, превышающее или равное давлению внутри реактора, обеспечивая герметичное уплотнение реактора. В некоторых вариантах осуществления изобретения средство создания повышенного давления представляет собой или включает в себя, по меньшей мере, один насос, который создает внутри указанного резервуара давление, превышающее или, по меньшей мере, равное давлению внутри реактора. Давление в резервуаре может быть создано насосом на входном отверстии для материала и/или одним или более вспомогательным насосом.

В еще одном варианте осуществления изобретения средство создания повышенного давления включает в себя, по меньшей мере, один насос, который создает внутри указанного резервуара давление, превышающее или, по меньшей мере, равное давлению внутри реактора, и, по меньшей мере, один насос, создающий внутри указанного наружного корпуса давление, превышающее или, по меньшей мере, равное давлению внутри реактора.

Основная разность давления между устройством подачи и реактором может быть создана средством создания повышенного давления, создающим повышенное давление внутри резервуара и при этом поддерживающим внутри наружного корпуса давление, превышающее или, по меньшей мере, равное давлению внутри реактора; это обеспечивает дополнительную безопасность от возникновения обратного заброса. В других вариантах осуществления изобретения на входном отверстии для материала устройства подачи имеется клапан, такой как обратный клапан. Наличие клапана позволяет регулировать давление внутри устройства. Повышение давления биомассы внутри устройства также частично может обеспечиваться устройством обезвоживания за счет образования, например, биопробки. Следовательно, процесс обезвоживания может способствовать повышению давления биомассы, предназначенной к подаче в реактор.

В некоторых вариантах осуществления устройства подачи настоящего изобретения это устройство включает средство добавления в обезвоженный материал химических реагентов.

В других вариантах осуществления устройства подачи настоящего изобретения это устройство дополнительно включает средство добавления химических реагентов так, что такое добавление приводит к изменению кислотности материала.

Эта и некоторые другие задачи настоящего изобретения достигаются путем обеспечения, во втором аспекте, установки для производства биопродуктов из биомассы, каковая установка включает: i) вспомогательную систему предварительной обработки, осуществляющую сбор, перемещение, измельчение до пульпы, тонкое измельчение и подвод материала к устройству подачи; ii) указанное устройство подачи по любому из предшествующих пунктов; iii) реактор для изменения химического состава и/или физической структуры указанного материала.

Одним из вариантов осуществления второго аспекта настоящего изобретения является установка по производству биоэтанола.

В третьем аспекте эта и некоторые другие цели настоящего изобретения достигаются путем обеспечения способа уменьшения содержания воды в материале, предназначенном к подаче в реактор, в каковом способе используется устройство подачи по любому из предшествующих пунктов.

В четвертом аспекте эта и некоторые другие цели настоящего изобретения достигаются путем обеспечения способа непрерывной подачи материала в реактор, в каковом способе используется устройство подачи по любому из предшествующих пунктов.

Первый, второй, третий или четвертый аспект настоящего изобретения может быть объединен с любым из других аспектов. Эти и другие аспекты изобретения станут очевидны из рассмотрения описанных далее вариантов его осуществления и поясняются со ссылкой на эти варианты осуществления.

В контексте настоящего документа ряд терминов используется в значении, обычном для специалистов в данной области. Однако для точного определения отличительных особенностей, охватываемых некоторыми терминами, ниже приведено общее определение для некоторых из этих терминов.

Способ и устройство подачи материала в реактор в соответствии с настоящим изобретением далее описаны подробно со ссылкой на прилагаемые чертежи. На чертежах показан один из путей реализации настоящего изобретения, который не следует рассматривать как ограничивающий другие возможные варианты осуществления изобретения, входящие в объем прилагаемой формулы изобретения.

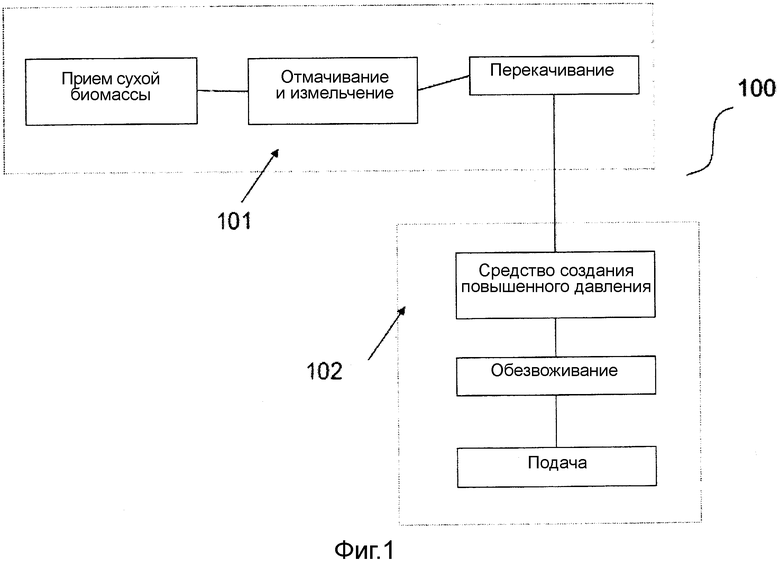

На фиг.1 представлена блок-схема установки предварительной обработки биомассы, включающая подсистемы предварительной обработки и подачи в реактор, где подсистема подачи в соответствии с изобретением осуществляет функции повышения давления, обезвоживания и подачи.

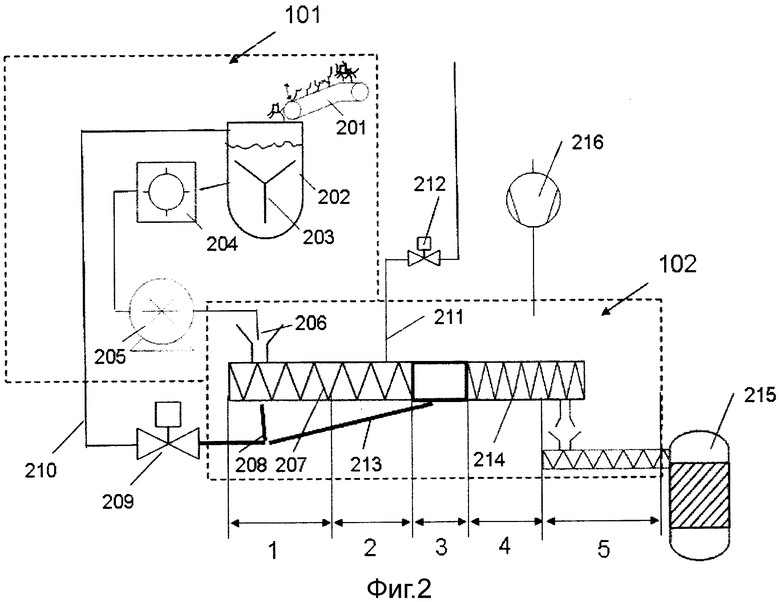

На фиг.2 представлена схема установки предварительной обработки биомассы, включающая устройство подачи материала в реактор, соответствующее настоящему изобретению.

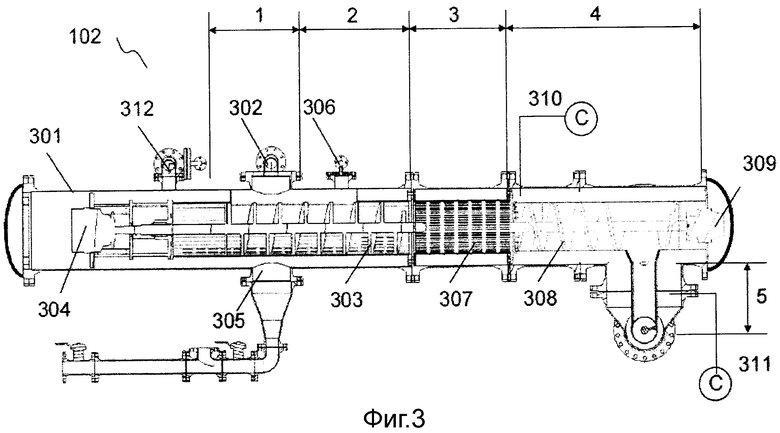

На фиг.3 представлен детализированный вид в разрезе устройства подачи, соответствующего одному из вариантов осуществления настоящего изобретения.

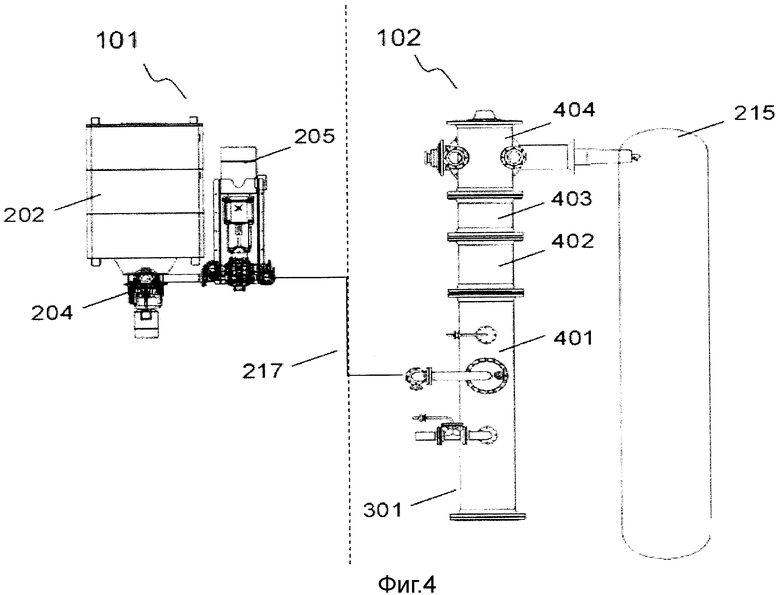

На фиг.4 представлены различные элементы, соответствующие одному из вариантов осуществления настоящего изобретения.

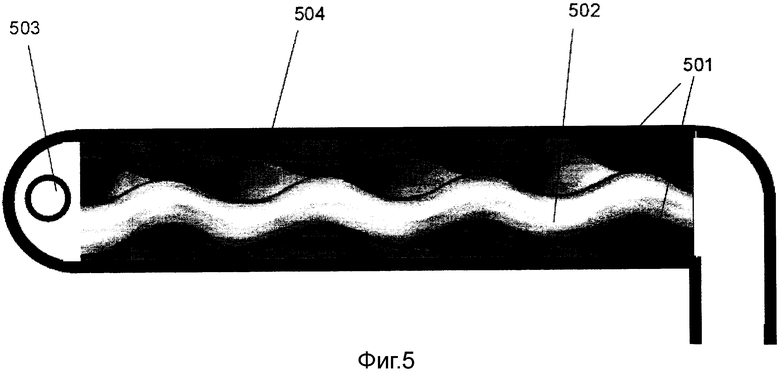

На фиг.5 представлен детализированный вид в поперечном разрезе для одного из предпочтительных вариантов осуществления настоящего изобретения, в котором перемещение материала осуществляется винтовым насосом.

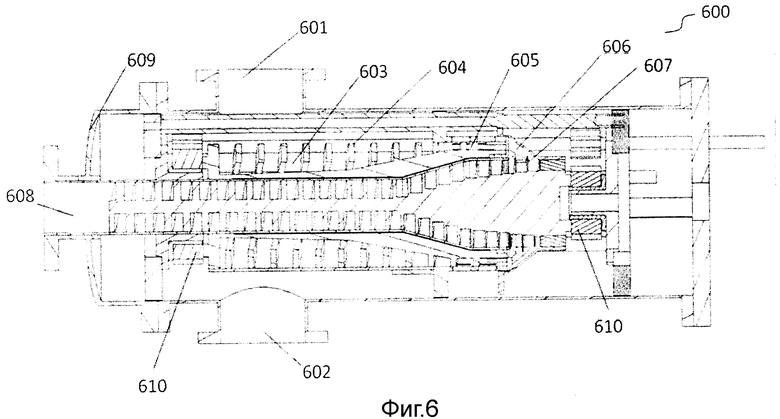

На фиг.6 представлен вид в разрезе устройства подачи, соответствующего другому варианту осуществления настоящего изобретения.

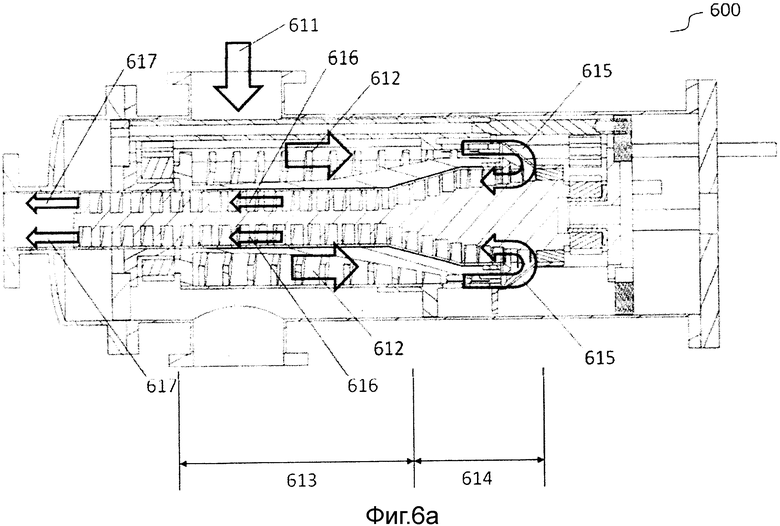

На фиг.6а показан поток пульпы через устройство подачи, соответствующее варианту осуществления настоящего изобретения, показанному на фиг.6.

На фиг.1 представлена блок-схема установки 100 предварительной обработки биомассы, включающая две основные подсистемы, а именно подсистему 101 предварительной обработки и подсистему 102 подачи в реактор. В подсистему 101 предварительной обработки входит средство приема сухой биомассы, средство отмачивания и тонкого измельчения указанной биомассы, то есть получения пульпы, и насосный механизм для подачи указанной пульпы. Устройство подачи 102, соответствующее настоящему изобретению, включает средство повышения давления для поддержания давления выше атмосферного, средство обезвоживания для уменьшения содержания воды в указанной пульпе и средство перемещения для подачи указанной пульпы в реактор.

На фиг.2 схема установки предварительной обработки биомассы, включающая устройство подачи материала в реактор, соответствующее настоящему изобретению, показана более подробно в отношении различных элементов. В подсистеме 101 предварительной обработки происходит сбор, перемещение, например, посредством конвейера 201 и подача биомассы в резервуар отмачивания 202. В резервуаре отмачивания воду и биомассу, такую как солома, перемешивают при помощи, например, устройства 203 для встряхивания и перемешивания и измельчают до пульпы. Пульпу измельчают при помощи резального устройства 204, например вращающегося диска, и подают насосом 205, например поршневым насосом, в устройство подачи 102. В устройстве подачи 102 имеется входное отверстие для пульпы и зона обезвоживания 1, зона промывки 2 для разбавления/добавления/промывки пульпы жидкостью, зона сжатия 3, зона разрежения и перемещения 4 и зона подачи 5 для подачи обезвоженной и промытой пульпы в реактор.

В устройстве подачи 102 после введения пульпы через канал 206 в зону 1 осуществляется обезвоживание при помощи средства обезвоживания 207, такого как шнековый пресс. Вода для отмачивания, выжатая из пульпы, отводится по каналу 208 и может поступать через клапан 209 и канал 210 в контур рециркуляции и повторно использоваться в качестве воды для отмачивания. Средство обезвоживания 207 осуществляет обезвоживание и перемещение пульпы в зону промывки 2, куда по каналу 211 подают промывочную жидкость, например воду, подачу которой регулируют посредством клапана 212. Промывочную жидкость, дополнительно выжимаемую из пульпы в зоне сжатия 3, отводят по каналу 213. В том случае, когда указанная жидкость является водой, ее отводят вместе с водой для отмачивания для повторного использования. Воду для отмачивания, а также промывочную воду отводят при высоком давлении, и она может быть подвергнута дополнительной обработке путем фильтрации с целью уменьшения содержания в ней твердой фазы или солей перед повторным использованием. Из зоны сжатия 3 пульпа поступает через зону разрежения и перемещения 4 при помощи средства перемещения 214, например транспортировочного шнека, в зону подачи 5 непосредственно перед реактором 215.

В варианте осуществления изобретения, показанном на чертежах, рабочее давление устройства подачи 102 создается средством создания повышенного давления 216, например воздушным компрессором, который создает давление в наружном корпусе (не показан) устройства подачи 102. Однако средство создания повышенного давления 216 может отсутствовать, и повышение давление может осуществляться насосом 205, который проталкивает пульпу в устройство подачи 102.

Наличие высокого давления, созданного средством создания повышенного давления 216 или насосом 205, по потоку до реактора является препятствием для обратного заброса очень горячего пара, аммиака или обычных химических реагентов или других газов из реактора в установку против технологического потока. Путем регулирования давления в устройстве подачи можно исключить перепад давления между устройством подачи и реактором, каковой перепад обычно является причиной указанного обратного заброса.

На фиг.3 представлен детализированный вид в разрезе устройства подачи 102, соответствующего одному из вариантов осуществления настоящего изобретения. В устройство подачи входит резервуар 301, такой как трубчатый кожух, в котором имеется входное отверстие для пульпы, зона обезвоживания 1, зона промывки 2 для разбавления/добавления/промывки пульпы жидкостью, зона сжатия 3, зона перемещения 4 и зона подачи 5 для подачи промытой и уплотненной пульпы в реактор.

Пульпу подают в зону обезвоживания 1 через канал 302 и обезвоживают при помощи устройства обезвоживания 303 шнекового типа, приводимого в действие двигателем 304 с переменной скоростью вращения. Устройство обезвоживания 303 шнекового типа, вообще, предназначено для продвижения массы материала, в основном, в осевом направлении от канала 302 к зоне промывки 2. Воду для отмачивания, выжимаемую из пульпы, отводят по каналу 305, и она образует источник воды повышенного давления, которая может быть повторно использована после, например, фильтрации в качестве воды для отмачивания на первой стадии данного процесса. Обезвоженная пульпа, перемещаемая шнеком 303, может быть промыта промывочной жидкостью, например свежей водой, в зоне промывки 2. Влажность пульпы можно регулировать путем регулирования добавления свежей воды по каналу 306. Устройство обезвоживания 303 шнекового типа обеспечивает эффективное перемешивания пульпы и промывочной жидкости. Добавленную воду дополнительно отжимают в зоне сжатия 3, отводят через отверстия 307 и собирают для повторного использования. Обычно пульпа поступает по каналу 302 с содержанием сухого вещества 6%, в зоне сжатия 3 содержание сухого вещества в ней увеличивается до 25-60%. После зоны сжатия 3 в зоне разрежения и перемещения 4 происходит снижение давления и разрыхление пульпы на маленькие волокна под действием шнекового конвейера 308. Шнековый конвейер 308, приводимый в действие двигателем 309 с переменной скоростью вращения, обеспечивает перемещение разрыхленной пульпы в зону подачи 5, откуда пульпу подают в реактор (не показан).

Как показано на фиг.3, жидкие или газообразные химические реагенты, если нужно, могут быть введены в зону разрежения и перемещения по каналу 310 или в зону подачи по каналу 311.

Повышенное давление в устройстве подачи 102 может быть создано при помощи насоса (не показан), проталкивающего пульпу в устройство подачи через канал 302. Создание повышенного давления также может быть осуществлено через канал 312 одним или более вспомогательным насосом (не показан). Давление в устройстве подачи 102 в целом может быть больше или равно давлению внутри реактора благодаря наличию средства создания повышенного давления, которое поддерживает такое давление внутри наружного кожуха (не показан) устройства подачи 102.

На фиг.4 в поперечном разрезе показаны различные элементы, соответствующие одному из вариантов осуществления настоящего изобретения и включающие резервуар отмачивания 202, резальное устройство 204, поршневой насос 205, соединительный канал 217 между поршневым насосом 205 и устройством подачи 102 и реактор 215. В этом варианте осуществления изобретения резервуар 301 устройства подачи показан разделенным на 4 части, которые могут быть отождествлены с участками, соответствующими зоне 401 обезвоживания и промывки, зоне 402 сжатия, зоне 403 разрежения и перемещения и зоне 404 подачи. При наличии ссылки на фиг.4 как дополнительный вариант осуществления изобретения устройство подачи включает все указанные зоны, расположенные внутри одного резервуара, а не отдельных соединенных друг с другом резервуаров, как показано на фиг.4.

На фиг.5 представлен вид в поперечном разрезе для одного из предпочтительных вариантов осуществления настоящего изобретения, в котором перемещение материала осуществляется винтовым насосом. В варианте осуществления изобретения, показанном на фиг.5, насосный элемент включает одинарный геликоидальный ротор 502 и двойной геликоидальный статор 501. Одинарный геликоидальный ротор 502 может быть изготовлен из металлического материала, тогда как статор 501 может быть изготовлен из эластичного полимерного материала, такого как эластомер. Благодаря особому профилю ротора 502 и статора 501 вдоль оси ротора образуется кривая герметизации, сохраняющаяся в статических или динамических условиях. Поскольку ротор 502 вращается внутри статора 501, полости 504 сдвигаются от входного отверстия 503 для материала к выходному отверстию для материала, обеспечивая перемещение через устройство подачи к реактору.

На фиг.6 представлен вид в разрезе устройства подачи 600, соответствующего другому варианту осуществления настоящего изобретения, в котором перемещение материала осуществляется двухшнековой системой. В этом варианте осуществления изобретения в корпусе 609 имеется входное отверстие 601 для пульпы, выходное отверстие 608 для обезвоженной пульпы и выходное отверстие 602 для отведения воды, выделившейся из пульпы. Пульпу подают в устройство 600 через входное отверстие 601, перемещают и подвергают первичному обезвоживанию при помощи шнека 604. Первичное обезвоживание по большей части происходит под действием силы тяжести и давления. Вода, выделившаяся из пульпы в ходе обезвоживания, проходит через сетчатую структуру 603 и выводится через выходное отверстие 602. Выведенная вода может быть повторно использована после, например, фильтрации, как указано при описании предыдущих вариантов осуществления изобретения. Шнек 604, вообще, предназначен для продвижения массы материала, например пульпы, в основном, в осевом направлении от входного отверстия 601 в зону 605 обезвоживания, где пульпу во время перемещения сжимают. Затем при помощи транспортировочных элементов 606 пульпу приводят в контакт с подающим шнеком 607, который предназначен для продвижения массы материала, например пульпы, в основном, в осевом направлении, противоположном направлению, задаваемому шнеком 604. Подающий шнек 607 перемещает обезвоженную пульпу к выходному отверстию 608 в направлении входного отверстия реактора (не показан). Шнек 604 и подающий шнек 607 обеспечивают перемещение пульпы посредством вращения, например, на зубчатых колесах 610.

На фиг.6а показан поток пульпы через устройство подачи. Пульпа поступает в устройство 600 в направлении стрелки 611, перемещается в направлении стрелки 612 и обезвоживается шнеком 604 в зоне обезвоживания/промывки 613, где обезвоживание, по большей части, происходит под действием силы тяжести и давления. Пульпа поступает во вторую зону обезвоживания 614, где ее обезвоживание происходит, по большей части, под действием давления. В направлении стрелки 615 пульпу посредством подающего шнека 607 направляют к выходному отверстию 608 данного устройства по стрелкам 616. Из выходного отверстия 608 пульпу, как показано стрелками 617, подают в реактор.

Хотя настоящее изобретение было описано применительно к конкретным вариантам его осуществления, не следует истолковывать его как каким-либо образом ограниченное представленными примерами. Объем настоящего изобретения определен прилагаемой формулой изобретения. В контексте формулы изобретения термины «включающий» или «включает» не исключают других возможных элементов или стадий. Кроме того, использование артиклей «а» или «an» (в тексте на английском языке) не следует рассматривать как указывающее на невозможность множественного числа. Использование в формуле изобретения знаков ссылки на элементы, указанные на чертежах, также не следует рассматривать как ограничение объема изобретения. Кроме того, отдельные отличительные особенности, указанные в различных пунктах формулы изобретения, возможно, могут быть эффективным образом объединены, и указание этих отличительных особенностей в разных пунктах формулы изобретения не исключает того, что их сочетание возможно и может иметь преимущества.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЫСТРОГО СМЕШИВАНИЯ СРЕД | 2010 |

|

RU2510677C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ ВОДНЫХ ОРГАНИЗМОВ | 2011 |

|

RU2557429C2 |

| УСТАНОВКА, СПОСОБ И ПРИМЕНЕНИЕ РЕАКТОРА ДЛЯ ИЗГОТОВЛЕНИЯ СЫРЬЯ, ГОРЮЧИХ МАТЕРИАЛОВ И ТОПЛИВА ИЗ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2009 |

|

RU2474468C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФОСФАТА | 2017 |

|

RU2692731C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БИОМАССЫ | 2016 |

|

RU2675537C1 |

| СПОСОБ И РЕАКТОР ДЛЯ НЕПРЕРЫВНОЙ РЕАКЦИИ ГАЗА С ЖИДКОСТЬЮ | 1999 |

|

RU2232717C2 |

| СПОСОБ И СИСТЕМА НЕПРЕРЫВНОЙ ПОДАЧИ ТВЕРДОГО МАТЕРИАЛА В СИСТЕМУ ВЫСОКОГО ДАВЛЕНИЯ И СТРУЙНЫЙ ПИТАТЕЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2267709C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГИДРАТА ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОБЕЗВОЖИВАНИЯ | 2006 |

|

RU2415699C2 |

| СПОСОБ ГИДРОТЕРМАЛЬНОЙ КАРБОНИЗАЦИИ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ И ОРГАНИЧЕСКИХ ОТХОДОВ | 2017 |

|

RU2688620C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ГОРЮЧЕГО С ИСПОЛЬЗОВАНИЕМ БИОМАССЫ В КАЧЕСТВЕ СЫРЬЯ | 2008 |

|

RU2451712C2 |

Настоящее изобретение относится к способу и устройству для подачи и обезвоживания биомассы с возможностью регулирования содержания воды в биомассе до того, как обезвоженная биомасса будет подана в реактор для тепловой обработки и последующей ферментации. Устройство для производства биопродуктов из биомассы содержит устройство для подачи и реактор, при этом устройство для подачи предназначено для подачи биомассы, содержащейся в жидкости, в реактор. Устройство для подачи содержит наружный корпус, резервуар, заключенный в наружный корпус, в котором имеется входное отверстие для материала, через которое биомасса поступает в резервуар, и выходное отверстие для материала, через которое биомасса поступает в реактор. Также устройство содержит средство создания повышенного давления для создания давления внутри наружного корпуса и для того, чтобы указанная биомасса внутри резервуара находилась при повышенном давлении, средство перемещения для перемещения биомассы от входного отверстия для материала к выходному отверстию для материала для подачи материала в реактор, находящееся внутри резервуара, средство обезвоживания биомассы, предназначенной к подаче в реактор, выходное отверстие для жидкости, предназначенное для выведения жидкости из резервуара. Подача и обезвоживание происходят под давлением, которое выше или равно давлению внутри реактора, это является преимуществом, так как обеспечивает герметичность реактора и облегчает подачу материала в реактор в непрерывном режиме. 2 н. и 27 з.п. ф-лы, 7 ил.

1. Устройство для производства биопродуктов из биомассы, содержащее устройство для подачи и реактор, при этом устройство для подачи предназначено для подачи биомассы, содержащейся в жидкости, в реактор, причем устройство для подачи содержит:

- наружный корпус,

- резервуар, заключенный в наружный корпус, в котором имеется входное отверстие для материала, через которое биомасса поступает в резервуар, и выходное отверстие для материала, через которое биомасса поступает в реактор;

- средство создания повышенного давления для создания давления внутри наружного корпуса и для того, чтобы указанная биомасса внутри резервуара находилась при повышенном давлении;

- средство перемещения для перемещения биомассы от входного отверстия для материала к выходному отверстию для материала для подачи материала в реактор;

- находящееся внутри резервуара средство обезвоживания биомассы, предназначенной к подаче в реактор,

- выходное отверстие для жидкости, предназначенное для выведения жидкости из резервуара.

2. Устройство по п.1, в котором средство создания повышенного давления представляет собой или включает в себя, по меньшей мере, один насос, создающий повышенное давление внутри указанного наружного корпуса, превышающее или, по меньшей мере, равное давлению внутри реактора.

3. Устройство по п.1, в котором средство создания повышенного давления представляет собой или включает в себя, по меньшей мере, один насос, создающий повышенное давление внутри резервуара, превышающее или, по меньшей мере, равное давлению внутри реактора.

4. Устройство по п.1, в котором средство создания повышенного давления представляет собой или включает в себя, по меньшей мере, один насос, создающий повышенное давление внутри резервуара, превышающее или, по меньшей мере, равное давлению внутри реактора, и, по меньшей мере, один насос, создающий повышенное давление внутри наружного корпуса, превышающее или, по меньшей мере, равное давлению внутри реактора.

5. Устройство по п.1, в котором давление внутри наружного корпуса и давление внутри резервуара оба превышают или равны давлению внутри реактора.

6. Устройство по п.1, в котором средство создания повышенного давления представляет собой или включает в себя поршневой насос.

7. Устройство по п.1, в котором средство создания повышенного давления представляет собой или включает в себя центробежный насос.

8. Устройство по п.1, в котором в указанном входном отверстии для материала имеется клапан.

9. Устройство по п.8, в котором клапан представляет собой обратный клапан.

10. Устройство по п.1, в котором средство обезвоживания представляет собой или включает в себя вращающийся червячный конвейер.

11. Устройство по п.1, в котором средство обезвоживания представляет собой или включает в себя возвратно-поступательный поршень.

12. Устройство по п.1, в котором средство обезвоживания представляет собой или включает в себя действующий толчками сжимающий винт.

13. Устройство по п.1, в котором средство перемещения представляет собой пассивное средство перемещения, причем перемещение происходит под действием отрицательного наклона резервуара.

14. Устройство по п.1, в котором средство перемещения представляет собой активное средство перемещения.

15. Устройство по п.14, в котором активное средство перемещения представляет собой шнековый конвейер.

16. Устройство по п.14, в котором средство перемещения выполнено с возможностью перемещения указанного материала с постоянной скоростью.

17. Устройство по п.1, в котором средство перемещения представляет собой или включает в себя винтовой насос.

18. Устройство по п.1, в котором средство перемещения представляет собой или включает в себя средство обезвоживания.

19. Устройство по п.18, в котором средство обезвоживания представляет собой шнековый пресс.

20. Устройство по п.1, дополнительно включающее множество отверстий, расположенных вдоль внутренней стенки резервуара, и средство прохождения жидкости от отверстий к выходному отверстию для жидкости.

21. Устройство по п.1, дополнительно включающее контур рециркуляции с тем, чтобы жидкость, выведенную через выходное отверстие для жидкости, можно было повторно использовать для обработки материала перед подачей.

22. Устройство по п.1, дополнительно содержащее средство поддержания давления отведенной жидкости на уровне выше атмосферного.

23. Устройство по п.1, дополнительно содержащее средство фильтрации для снижения содержания нежелательных компонентов в отведенной жидкости.

24. Устройство по п.1, дополнительно содержащее средство контроля для наблюдения за влажностью материала, подаваемого в реактор.

25. Устройство по п.1, дополнительно содержащее автоматизированное средство реагирования на выходной сигнал средства контроля для регулирования количества жидкости, вводимой через входное отверстие для жидкости, и количества жидкости, выводимой через выходное отверстие для жидкости.

26. Устройство по п.1, дополнительно содержащее средство добавления в обезвоженный материал химических реагентов.

27. Способ производства биопродуктов из биомассы, в котором осуществляют:

i) во вспомогательной системе предварительной обработки: сбор, перемещение, измельчение до пульпы, тонкое измельчение и подвод биомассы к устройству для подачи;

ii) подачу биомассы, содержащейся в жидкости, из указанного устройства для подачи в реактор, где происходит изменение химического состава и/или физической структуры материала;

- причем устройство для подачи содержит:

- наружный корпус,

- резервуар, заключенный в наружном корпусе, в котором имеется входное отверстие для материала, через которое биомасса поступает в резервуар, и выходное отверстие для материала, через которое биомасса поступает в реактор;

- средство создания повышенного давления, создающее повышенное давление внутри наружного корпуса и для того, чтобы биомасса внутри резервуара находилась при повышенном давлении;

- средство перемещения для перемещения биомассы от входного отверстия для материала к выходному отверстию для материала для подачи материала в реактор;

- находящееся внутри резервуара средство для обезвоживания биомассы, предназначенной для подачи в реактор,

- выходное отверстие для жидкости, предназначенное для выведения жидкости из резервуара; при этом

при помощи средства создания повышенного давления внутри резервуара создают давление, которое выше или, по меньшей мере, равно давлению внутри реактора, и внутри корпуса создают давление, которое выше или, по меньшей мере, равно давлению внутри реактора.

28. Способ по п.27, в котором в результате функционирования средства обезвоживания содержание растворителя до не более чем 60%.

29. Способ по п.27, в котором биопродукт, полученный из биомассы, представляет собой биоэтанол.

| DE 2941504 A, 08.05.1980 | |||

| Установка для получения древесно-волокнистой массы | 1984 |

|

SU1285091A1 |

| US 20070298477 A1, 27.12.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ, КАРТОНА, ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ И ДРУГОЙ ПРОДУКЦИИ, СОДЕРЖАЩЕЙ ДРЕВЕСНЫЕ И/ИЛИ ДРУГИЕ РАСТИТЕЛЬНЫЕ ВОЛОКНА И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1990 |

|

RU2099456C1 |

Авторы

Даты

2015-02-10—Публикация

2010-01-12—Подача