Изобретение относится к способу изготовления детали из волокнистого композиционного материала/волокнистой композиционной пластмассы (ВКМ/ВКП) из ровингов с помощью формовочного инструмента и формовочному инструменту для осуществления способа.

Из DE 1020040077313 А1 известен способ изготовления формованных полимерных деталей, усиленных бесконечными волокнами. В этом способе посредством манипулятора бесконечные волокна, которые пропитаны пластифицированным полимером, располагаются на вспомогательной форме. Вспомогательная форма для приема бесконечных волокон оснащена намоточными дорнами для приема бесконечных волокон в соответственно необходимом направлении. Намоточные дорны имеют съемное устройство, которое выполнено для снятия бесконечных волокон, намотанных на намоточные дорны бесконечных волокон. Ориентированные бесконечные волокна направляются посредством вспомогательной формы по меньшей мере в один двухкомпонентный, открытый формовочный инструмент и укладываются в него, после чего формовочный инструмент закрывается и пропитанные, ориентированные бесконечные волокна, одни или с добавлением дополнительного полимера, запрессовываются с образованием формованной полимерной детали, усиленной бесконечными волокнами. Затем формованная полимерная деталь охлаждается и извлекается из формовочного инструмента.

Из ЕР 0193380 А2 известен способ изготовления шлема из филаментных нитей, в котором для образования поверхности детали филаментные нити укладываются на формованную деталь произвольными изгибами, при этом филаментные нити распределяются на поверхности формованной детали и меняют направление на штифтах, которые расположены на поверхности формованной детали с возможностью вдвижения и выдвижения.

Из DE 4234083 А1 известен способ укладки текстильных нитей, в котором каждая нить непрерывно направляется по изогнутой дорожке и укладывается вокруг расположенных внутри изогнутой дорожки переменных фиксированных точек.

Из DE 102005034393 А1 известен способ ориентированной на силовое замыкание укладки текстильных нитей.

Задача изобретения заключается в разработке способа изготовления детали из волокнистого композиционного материала или из волокнистой композиционной пластмассы и устройства для осуществления способа, который или которое подходит для изготовления сложных деталей из волокнистого композиционного материала или из волокнистой композиционной пластмассы.

Эта задача решена с помощью отличительных признаков независимых пунктов формулы изобретения. Другие формы осуществления изобретения указаны в данных со ссылкой на них зависимых пунктах формулы изобретения.

С помощью предлагаемого способа или же предлагаемого устройства могут быть изготовлены преформы и, тем самым, детали по меньшей мере с частично не развертываемой формой с относительно высокой точностью.

Согласно изобретению предусмотрен способ изготовления детали из ВКМ/СП по меньшей мере из одного ровинга с помощью формовочного инструмента, который состоит, прежде всего, из следующих операций:

- нанесение по меньшей мере одного выполненного из сухих волокон ровинга на формовочную поверхность за счет натяжения ровинга посредством наносящего устройства с пропуском между направляющими устройствами в предварительно заданных направлениях, которые расположены сбоку имеющей, по меньшей мере, на некоторых участках выпуклую форму поверхности нанесения и в ее продольном направлении,

при этом ровинги между направляющими устройствами натягиваются вдоль формовочной поверхности таким образом, что ровинги, по меньшей мере, на некоторых участках покрывают формовочную поверхность,

- нанесение связующего материала на натянутые ровинги,

- консолидация структуры жгутов и связующего материала из счет использования температуры для образования преформы для изготавливаемой детали,

- снятие преформы с направляющих устройств и отделение преформы от формовочного инструмента и

- после снятия преформы с направляющих устройств выполнение инъекционного или инфузионного способа для образования детали.

Прежде всего, согласно изобретению может быть предусмотрено, что по меньшей мере один ровинг между направляющими устройствами натягивается таким образом, что по меньшей мере один ровинг, по меньшей мере, на некоторых участках покрывает формовочную поверхность для образования преформы и при этом удерживается направляющими устройствами с поддержанием силы натяжения по меньшей мере в 30 Н.

За счет натяжения по меньшей мере одного ровинга с предварительно заданной силой натяжения или предварительно заданной минимальной силой натяжения по формовочной поверхности участки ровинга, натянутые по поверхности формы, проходят по ней по прямой. Это означает, что консолидированная преформа выполнена из прямо проходящих с высокой точностью участков ровингов. Это в свою очередь обуславливает, что соответственно изготовленная из преформы готовая деталь также выполнена из прямо проходящих ровингов или волокон, за счет чего может гарантироваться оптимальное качество детали.

Также за счет натяжения по меньшей мере одного ровинга с предварительно заданной силой натяжения или предварительно заданной минимальной силой натяжения по формовочной поверхности происходит предварительное уплотнение уложенной структуры ровингов вместе со связующим материалом. За счет этого при консолидации структуры жгутов и связующего материала не требуется проводить процесс прессования или, в общем, оказывать давление на структуру жгутов или связующего материала, за счет которого отклоняется прохождение волокон или ровингов и, прежде всего, прохождение волокон или ровингов по прямой. То есть эта мера способствует оптимизации качества детали. То есть предварительное уплотнение уложенной структуры ровингов вместе со связующим материалом может происходить только за счет термообработки. При этом возможно облучение уложенной структуры ровингов вместе со связующим материалом микроволнами или инфракрасными лучами. В качестве альтернативы или дополнительно может быть предусмотрен контактный нагрев волокон, при котором через волокна пропускается ток таким образом, что они нагреваются предварительно заданным образом. При нагревании уложенных ровингов вместе со связующим материалом предусмотрено, прежде всего, нагревание в диапазоне от 60 до 100°С.

В предлагаемом способе формовочная поверхность формовочного инструмента может быть выполнена таким образом, и направляющие устройства могут быть расположены на формовочной поверхности таким образом, что они фиксируют поверхность нанесения с не развертываемой на некоторых участках конфигурацией поверхности.

Под не развертываемой поверхностью нанесения согласно изобретению понимается форма поверхности нанесения, которая изогнута в двух измерениях. В этом случае поверхность нанесения может по меньшей мере частично иметь, например, форму шара, эллипса или поверхности седла. В противоположность этому, под развертываемой поверхностью в этой связи понимают, прежде всего, трехмерную поверхность, которая может быть трансформирована без внутреннего изменения формы, то есть без изменения длины, в плоскость.

Предусмотренные согласно изобретению направляющие устройства могут выступать в форме штифтов из формовочной поверхности формовочного инструмента.

Снятие преформы с направляющих устройств может выполняться за счет отрезания соответственно перенаправленных направляющими устройствами участков ровингов от участков ровинга, прилегающих к формовочной поверхности.

Снятие преформы с направляющих устройств может выполняться за счет втягивания расположенных подвижно на формировочном инструменте направляющих устройств и/или за счет обрезания по меньшей мере части перенаправленных направляющими устройствами ровингов вблизи направляющих устройств.

Согласно еще одному примеру осуществления предлагаемого способа предусмотрено:

- перед нанесением по меньшей мере одного ровинга на формовочную поверхность формовочного инструмента он располагается на устройстве загрузки инструмента,

при этом устройство загрузки инструмента имеет направляющие участки, которые при захваченном посредством приемного устройства устройством загрузки инструмента формовочном инструменте простираются в продольном направлении и вдоль формовочной поверхности и имеют множество направляющих устройств,

при этом направляющие участки простираются на соответственно расположенных противоположно друг другу сторонах формовочной поверхности, и

- после нанесения ровинга на формовочную поверхность формовочного инструмента за счет перенаправления бесконечных волокон направляющими устройствами происходит нанесение связующего материала, консолидация жгутов и связующего материала и снятие преформы с формовочного инструмента.

За счет того что направляющие устройства предусмотрены на участках устройства загрузки инструмента сбоку приемного устройства или же формовочного инструмента, могут использоваться варианты формовочного инструмента без необходимости изменения остального изготавливающего устройства. Благодаря этому на одном и том же приемном устройстве можно изготавливать преформы, например, для шпангоутов самолета для различных секций корпуса, которые только немного отличаются по своей форме, или которые отличаются не по форме, а только по габаритам. Благодаря этому можно улучшить экономичность предлагаемого способа.

Согласно еще одному аспекту изобретения предусмотрен формовочный инструмент для изготовления детали ВКМ/ВКП из бесконечных волокон, который имеет по меньшей мере на некоторых участках выпуклую формовочную поверхность, при этом формовочный инструмент имеет два направляющих участка, проходящих вне формовочной поверхности и в продольном направлении и вдоль формовочной поверхности, и множество направляющих устройств, при этом направляющие участки простираются на расположенных соответственно друг напротив друга сторонах формовочной поверхности, и при этом по направляющим участкам в продольном направления распределены расположенные на направляющих участках направляющие устройства, так что направляющие устройства являются пригодными для перенаправления по меньшей мере одного натянутого на формовочной поверхности ровинга.

Согласно еще одному примеру осуществления предлагаемого формовочного инструмента может быть предусмотрено, что выполнены с возможностью втягивания посредством регулировочного устройства под формовочную поверхность в формовочный инструмент и выполнены таким образом, что они при втягивании снимают перенаправленные на них бесконечные волокна.

Согласно еще одному примеру осуществления предлагаемого формовочного инструмента может быть предусмотрено, что формовочная поверхность формовочного инструмента имеет не развертываемую на некоторых участках конфигурацию поверхности.

Согласно еще одному примеру осуществления предлагаемого формовочного инструмента может быть предусмотрено, что направляющие устройства имеют штифты, которые выступают из формовочной поверхности формовочного инструмента.

Согласно еще одному примеру осуществления предлагаемого формовочного инструмента может быть предусмотрено, что с каждым направляющим устройством соответственно связано регулировочное устройство с приводным устройством, при этом приводные устройства могут быть приведены в действие управляющим устройством по отдельности.

Согласно еще одному аспекту изобретения предусмотрено устройство изготовления с формовочным инструментом и устройство загрузки инструмента для изготовления детали ВКМ/ВКП по меньшей мере из одного ровинга, при этом:

- устройство изготовления имеет одно выдающее устройство для выдачи по меньшей мере одного ровинга,

- формовочный инструмент имеет выпуклую наружу формовочную поверхность,

- устройство загрузки инструмента имеет приемное устройство для приема формовочного инструмента, а также направляющие участки, простирающиеся в захваченном устройством загрузки инструмента приемным устройством формовочном инструменте в продольном направлении и вдоль формовочной поверхности, и множество направляющих устройств, при этом направляющие участки проходят на расположенных соответственно друг напротив друга сторонах формовочной поверхности, и

- по направляющим участкам в продольном направлении распределены расположенные на направляющих участках направляющие устройства, за счет чего направляющие устройства являются пригодными для перенаправления натянутого на формовочной поверхности ровинга.

Согласно еще одному примеру осуществления предлагаемого изготавливающего устройства предусмотрено, что устройство изготовления имеет выдающее устройство с устройством предварительного натяжения, с помощью которого бесконечные волокна могут быть натянуты с предварительно заданной минимальной силой натяжения посредством перенаправления направляющими устройствами по формовочной поверхности. За счет этого выполняется растянутая укладка ровингов на некоторых участках, то есть их укладка по прямой, на формовочной поверхности.

Согласно еще одному примеру осуществления предлагаемого изготавливающего устройства предусмотрено, что укладывающее устройство имеет манипулятор, который имеет впускное устройство для введения по меньшей мере одного ровинга и расположенное на его перемещаемом в трех измерениях конце выпускное отверстие для выведения ровинга. С помощью манипулятора преимущественным образом возможно выполнение растянутой укладки ровингов и натяжения по меньшей мере одного ровинга между направляющими устройства соответственно с перенаправлением на соответствующем направляющем устройстве.

Согласно еще одному примеру осуществления предлагаемого изготавливающего устройства предусмотрено, что манипулятор оснащен расположенной за перемещаемым концом, при рассмотрении в продольном направлении захваченных манипулятором волокон ровинга, кинематикой для компенсации относительных движений относительно направляющих устройств.

Согласно еще одному примеру осуществления предлагаемого изготавливающего устройства предусмотрено, что устройство изготовления имеет ролик для приема ровинга, и что приемный ролик установлен на муфте скольжения, с помощью которой сила натяжения, с которой ровинг натянут по формовочной поверхности, ограничивается максимальным значением.

Согласно еще одному примеру осуществления предлагаемого изготавливающего устройства предусмотрено, что устройство изготовления является портальной установкой и имеет выполненное с возможностью перемещения портальное устройство с устройством укладки и, прежде всего, манипулятора.

Далее примеры осуществления изобретения будут описаны при помощи прилагаемых чертежей, на которых показаны:

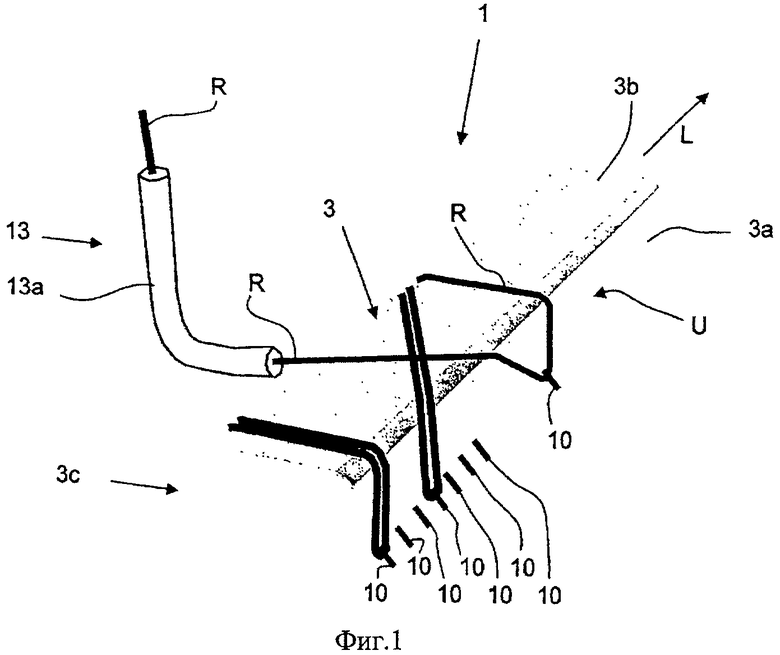

Фигура 1 - схематическое перспективное изображение одного примера осуществления предлагаемого изготавливающего инструмента для осуществления предлагаемого способа изготовления детали из ВКМ или ВКП с развертываемой формовочной поверхностью из нескольких простирающихся под углом друг к другу поверхностей нанесения с направляющими устройствами в форме штифтов, при этом так же представлено устройство трубной направляющей, с помощью которого ровинги с.применением силы натяжения натягиваются между направляющими штифтами вдоль формовочной поверхности,

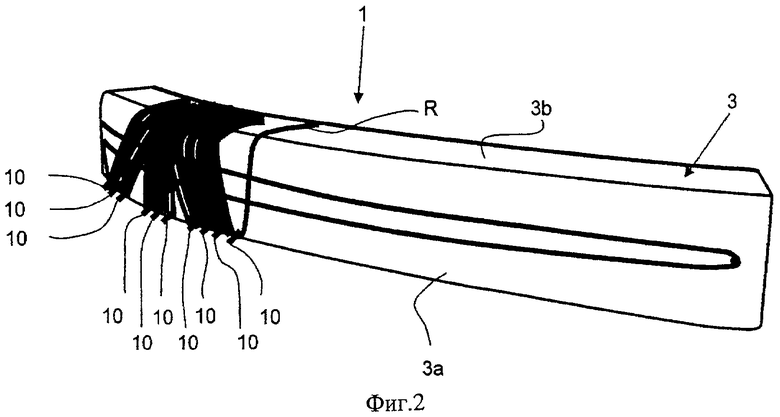

Фигура 2 - схематическое перспективное изображение альтернативного примера осуществления предлагаемого изготавливающего инструмента или формовочного инструмента, который в своем продольном протяжении выполнен изогнуто для изготовления деталей из ВКМ или ВКП с изогнутыми поверхностями, так что формовочная поверхность и поверхность нанесения изготавливающего инструмента имеют не развертываемую конфигурацию поверхности,

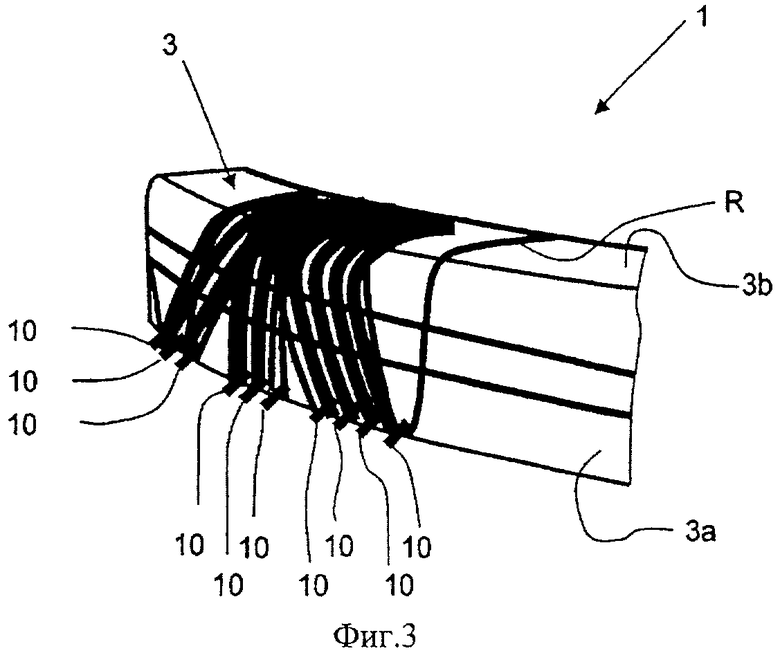

Фигура 3 - увеличенный фрагмент показанного на фигуре 2 изготавливающего инструмента.

В предлагаемом способе деталь волокнистого композитного материала (ВКМ) или волокнистой композиционной пластмассы (ВКП) (не показана на фигурах) изготавливается из ровингов с помощью формовочного инструмента 1 с формовочной поверхностью 3.

Под «ровингами» в этой связи понимается пучок бесконечных волокон или филаментов, которые могут быть нескрученными и/или растянутыми. Отдельные филаменты могут быть выполнены из стекла, арамида или углерода. Используемые согласно изобретению ровинги R могут быть, прежде всего, бесконечными ровингами и при этом быть намотаны на шпули или барабаны. Ровинги R могут быть выполнены, прежде всего, исключительно из сухих волокон, так что они не имеют матричного материала. При этом филаменты могут быть углеродными волокнами. В общем, согласно изобретению ровинги могут использоваться в форме бесконечных ровингов, бесконечных нитей, бесконечных крученых нитей, бесконечных шнуров, бесконечных вязаных полотен, бесконечных тканей или бесконечных трикотажных полотен.

Формовочная поверхность 3 имеет, в общем, одну или несколько поверхностей 3а, 3b, 3с нанесения, которые образуют по меньшей мере одну часть формовочной поверхности 3. Показанные на фигурах 1, 2 и 3 формовочные инструменты 1 имеют в общем три образующие поверхность нанесения поверхности 3а, 3b, 3с в качестве части формовочной поверхности 3, которые могут, прежде всего при рассмотрении в поперечном сечении, проходить соответственно под углом друг к другу. В общем, участки поверхности поверхностей 3а, 3b, 3с нанесения или поверхности нанесения могут быть связаны краями и/или радиусом или выпуклым участком поверхности. В качестве альтернативы или дополнительно поверхность нанесения может быть выполнена из одного или нескольких участков поверхности, которые имеют плоскую и/или выпуклую поверхность. При этом поверхность также может иметь легкий поднутренный паз, выполненный относительно направления извлечения из формы, который выполнен таким образом, что созданная преформа еще может быть отделена от формовочного инструмента 1 без повреждений. В общем, формовочная поверхность имеет по меньшей мере на некоторых местах выпуклый или изогнутый участок.

В общем, формовочная поверхность и, прежде всего, поверхность нанесения с поверхностями нанесения 3а, 3b, 3с может иметь развертываемую или не развертываемую форму. Показанный на фигуре 1 пример осуществления изготавливающего инструмента или формовочного инструмента имеет формовочную поверхность 3 с поверхностью 3а, 3b, 3с нанесения, который имеет развертываемую конфигурацию поверхности. На фигурах 2 и 3 представлена альтернативная форма осуществления изготавливающего инструмента, которая имеет поверхность нанесения с не развертываемой формой. Прежде всего, предлагаемый способ подходит для изготовления преформ, которые имеют такую форму, для которой предусмотрен формовочный инструмент, который на некоторых участках имеет не развертываемую конфигурацию поверхности.

При применении не развертываемой формы поверхности нанесения преимущественным является предусмотренное предлагаемым изобретением применение выполненного из сухих волокон ровинга R, так как при нанесении ровингов R они могут лучше скользить друг по другу, так что действующие в ровингах при их нанесении силы натяжения минимизированы. В противоположность этому, при использовании предварительно пропитанных смолой или пластиком ровингов укладываемые рядом друг с другом участки ровингов приклеиваются друг к другу, и смола или пластик в большей или меньшей степени мешают скольжению друг по другу участков ровингов, так что между этими участками ровингов возникают дополнительные силы натяжения, и эти участки ровингов не могут в достаточной степени быть подстроены под более сложные структуры, такие как, прежде всего, не развертываемые конфигурации поверхностей.

На различных местах формовочной поверхности 3 расположены направляющие устройства 10, так что нанесение ровингов на формовочную поверхность 3 может происходить между направляющими устройствами. Направляющие устройства 10 ограничивают поверхность нанесения с поверхностями нанесения 3а, 3b, 3с в качестве части формовочной поверхности 3, то есть расположены рядами сбоку и вдоль них. При этом ровинги R укладываются за счет натяжения с пропуском вокруг направляющих устройств 10, то они прижимаются с силой, соответствующей силе натяжения, к поверхностям 3а, 3b, 3с нанесения и ровинги R натягиваются между направляющими устройствами 10 вдоль формовочной поверхности таким образом, что ровинги R по меньшей мере на некоторых участках покрывают формовочную поверхность. Для этой цели ровинги R посредством наносящего устройства 13 с затягиванием укладываются вокруг направляющих устройств 10 и натягиваются.

Тем самым, поверхности 3а, 3b, 3с нанесения образуют участок, на котором лежат ровинги R после натяжения между направляющими устройствами 10. Тем самым, положение поверхностей 3а, 3b, 3с нанесения определяется положением направляющих устройств 10 и, тем самым, простирается по меньшей мере между направляющими устройствами 10. Поверхности 3а, 3b, 3с нанесения формовочного инструмента 3 выполнены таким образом, и направляющие устройства 10 расположены на формовочной поверхности 3 так, что с их помощью с пропуском натянутые ровинги R имеют направленность, которая задает направленность ровингов или же волокон в изготавливаемой детали и может быть идентична границам.

По меньшей мере одна поверхность 3а, 3b, 3с нанесения или же формовочная поверхность 3 формовочного инструмента 1 может согласно изобретению иметь не развертываемую на некоторых участках конфигурацию поверхности, так что ровинги R перекрывают также и этот участок, и изготавливаемая деталь также имеет не развертываемую на некоторых участках конфигурацию поверхности.

В предлагаемом примере осуществления предусмотрен формовочный инструмент 1 для изготовления детали из ВКМ/ВКП из бесконечных волокон, который имеет формовочную поверхность 3 с не развертываемой на некоторых участках конфигурацией поверхности. На формовочной поверхности 3 могут быть расположены направляющие устройства, которые выступают с формовочной поверхности 3 и для снятия преформы посредством регулировочного устройства могут втягиваться относительно формовочной поверхности и, прежде всего, под формовочную поверхность 3 в формовочный инструмент 1. Направляющие устройства могут иметь штифты или быть выполнены из них, которые выступают из формовочной поверхности 3 формовочного инструмента 1. Для этого с каждым направляющим устройством может быть соответственно связано регулировочное устройство с приводным устройством. Приводные устройства могут быть функционально по отдельности связаны с управляющим устройством, а управляющее устройство может быть настроено таким образом, что оно может приводить в действие приводные устройства для регулировки, то есть для втягивания и выдвижения направляющих устройств относительно формовочной поверхности 3.

Может быть предусмотрено, что на поверхность нанесения наносятся два слоя или несколько слоев ровингов R. При этом может быть предусмотрено, что слои ровингов наносятся с различными относительно друг друга направлениями ровингов. Различные слои ровингов могут быть выполнены из различных материалов.

После наматывания ровингов R согласно изобретению происходит нанесение связующего материала на натянутые ровинги R и одновременно или после этого консолидация или обработка структуры жгутов и связующего материала из счет использования температуры и давления. За счет консолидации образуется преформа для изготовляемой детали, так как возникающая структура упрочнилась по меньшей мере в такой степени, что пространственная форма структуры стабильна также и при ее извлечении из формовочного инструмента 1 и при введении в другой инструмент, то есть форма преформы при определенном способе предусмотренных действий не изменяется.

Согласно предлагаемому способу затем происходит снятие преформы с направляющих устройств и отделение преформы от формовочного инструмента 1. После снятия преформы с направляющих устройств и с формовочного инструмента 1 согласно изобретению осуществляется инъекционный или инфузионный способ для образования детали. Инъекционный или инфузионный способ могут быть, прежде всего, способом пултрузии. В зависимости от того, используется ли при этом смола или пластмасса, изготовляется таким образом волокнистый композитный материал (ВКМ) или волокнистая композиционная пластмасса (ВКП).

Перед консолидацией для фиксации структуры жгутов и связующего материала по меньшей мере одна часть ровингов R может быть сшита друг с другом.

Нанесение ровингов R и нанесение связующего материала может выполняться последовательно, одновременно или многократно попеременно.

Связующий материал может быть связующим порошком, который во время нанесения ровингов дополнительно вносят или наносят на них и/или между ними.

В общем, связующий материал может быть жидкостью или порошком и может наноситься, прежде всего, распылением.

В качестве альтернативы или дополнительно, в качестве связующего материала может использоваться нетканый материал, который после нанесения жгутов на формовочный инструмент укладывается или наносится на жгуты. При этом может быть предусмотрено, что нетканый материал на несколько направляющих устройств надевается или закрепляется на них.

В еще одной форме осуществления предлагаемого способа в качестве связующего материала могут использоваться связующая нить или несколько связующих нитей, и связующая нить наносится вместе с каждым бесконечным жгутом.

Кроме того, может быть предусмотрено, что после нанесения жгутов на них укладываются волокнистые маты, мультиаксиальные копны (МАК), ткань, вязаное полотно, наполнитель цвикеля, плетельные изделия, трикотаж, нетканые материалы или трикотажные полотна. При этом в следующей технологической операции может быть предусмотрено, что для образования преформ волокнистые маты, МАК, ткань, вязаное полотно, наполнитель цвикеля, плетельные изделия, трикотаж, нетканые материалы или трикотажные полотна фиксируются на направляющих устройствах. Волокнистые маты, МАК, ткань, вязаное полотно, наполнитель цвикеля, плетельные изделия, трикотаж, нетканые материалы или трикотажные полотна могут, прежде всего, фиксироваться ровингами R при их нанесении.

После нанесения ровингов R они могут быть смочены смолой. При этом может быть предусмотрено, что после нанесения на эти препреги укладывается по меньшей мере одна часть прядей сухих волокон.

Для стабилизации преформы и/или достижения предварительно заданных свойств изготавливаемой с помощью преформы детали, кроме того, может быть предусмотрено, что после нанесения по меньшей мере одной части ровингов R на них укладываются металлические вставки, усиления из полностью или частично затвердевшего ВКП и/или ВКМ, материалы основы для полых пространств, пластиковая или металлическая пена или сотовые структуры. При этом может быть, прежде всего, предусмотрено, что металлические вставки, усиления из полностью или частично затвердевшего ВКП и/или ВКМ, материалы основы для полых пространств, пластиковая или металлическая пена или сотовые структуры фиксируются при их нанесении ровингами R.

Направляющие устройства 10 относительно формовочной поверхности 3 могут быть расположены на формовочном инструменте 1 с возможностью втягивания, и снятие преформы с направляющих устройств может осуществляться за счет втягивания подвижно расположенных на формовочном инструменте 1 направляющих устройств 10,

В качестве альтернативы снятие преформы с направляющих устройств может выполняться за счет отрезания вблизи направляющих устройств по меньшей мере одной части проходящих вокруг направляющих устройств ровингов R.

Подача ровингов R для нанесения на формовочную поверхность 3 может осуществляться различными способами. Ровинги R могут непосредственно укладываться на формовочный инструмент 1 с приемного ролика ровингов с желаемым направлением волокон. В качестве альтернативы укладка или натяжение ровингов R может выполняться посредством трубной направляющей, через которую направляются наносимые на формовочный инструмент 1 ровинги R. Трубная направляющая 13а, прежде всего, в своем продольном направлении может быть выполнена изогнутой, в результате чего направленный через него ровинг R изменяется определенным образом. За счет этого ровинги могут быть уложены или натянуты между направляющими устройствами в предварительно заданном направлении и с предварительно заданной силой натяжения. Трубная направляющая 13а посредством подходящей подвижной механики и соответствующего регулировочного устройства сама пространственно расположена с возможностью смещения по отношению к формовочному инструменту 1. Подача ровинга может осуществляться посредством робота или манипулятора (механической руки), который является перемещаемым относительно формовочного инструмента 1. Перемещение манипулятора или приведение в действие регулировочного устройства может управляться или регулироваться управляющим устройством.

Консолидация структуры жгутов может происходить вакуумным способом. Консолидация структуры жгутов может происходить после процесса укладки или также между отдельными последовательностями укладки, в которых ровинги наносятся на формовочный инструмент 1.

Также консолидация структуры жгутов может осуществляться путем наложения вакуумного мата на формовочный инструмент 1 со структурой из ровингов R и связующего материала и поверхности нанесения и созданием между поверхностью нанесения и вакуумным матом пониженного давления с нагревом структуры из ровингов R и связующего материала.

Кроме того, может быть предусмотрено, что консолидация структуры жгутов осуществляется методом горячего прессования с помощью горячего пресса.

Тем самым, предлагаемый формовочный инструмент 1 для изготовления детали из ВКМ/ВКП из бесконечных волокон имеет формовочную поверхность 3 с не развертываемой на некоторых участках конфигурацией поверхности. На формовочной поверхности 3 расположены направляющие устройства, которые выступают из формовочной поверхности 3 и посредством регулировочного устройства являются вдвигаемыми под формовочную поверхность 3 в формовочный инструмент 1 для снятия преформы.

Направляющие устройства могут, прежде всего, иметь штифты, которые выступают из формовочной поверхности 3 формовочного инструмента 1.

С каждым направляющим устройством может быть связано соответственно регулировочное устройство с приводным устройством. При этом может быть, прежде всего, предусмотрено, что приводные устройства управляющим устройством могут приводиться по отдельности.

Согласно способу изготовления детали из волокнистого композиционного материала/волокнистой композиционной пластмассы из ровингов наносят по меньшей мере один выполненный из сухих волокон ровинг на формовочную поверхность посредством наносящего устройства с пропуском между направляющими устройствами в предварительно заданных направлениях, расположенных сбоку имеющей, по меньшей мере, на некоторых участках выпуклую форму поверхности нанесения и в ее продольном направлении. Ровинги между направляющими устройствами натягивают вдоль формовочной поверхности таким образом, что ровинги, по меньшей мере, на некоторых участках покрывают формовочную поверхность. Наносят связующее на натянутые ровинги. Консолидируют структуры жгутов и связующего материала за счет использования температуры для образования преформы для изготавливаемой детали. Снимают преформы с направляющих устройств и отделяют преформы от формовочного инструмента. Выполняют инъекционный или инфузионный способ для образования детали. Изобретение обеспечивает повышение качества получаемых деталей. 3 н. и 28 з.п. ф-лы, 3 ил.

1. Способ изготовления детали из волокнистого композиционного материала/волокнистой композиционной пластмассы (ВКМ/ВКП) из ровингов (R) с помощью формовочного инструмента (1) с формовочной поверхностью (3), включающий в себя операции:

- нанесение по меньшей мере одного выполненного из сухих волокон ровинга (R) на формовочную поверхность (3) за счет натяжения ровинга (R) посредством наносящего устройства (13) с пропуском между направляющими устройствами (10) в предварительно заданных направлениях, которые расположены сбоку имеющей, по меньшей мере, на некоторых участках выпуклую форму поверхности нанесения и в ее продольном направлении (L),

при этом ровинги (R) между направляющими устройствами натягиваются вдоль формовочной поверхности (3) таким образом, что ровинги (R), по меньшей мере, на некоторых участках покрывают формовочную поверхность (3),

- нанесение связующего материала на натянутые ровинги (R),

- консолидация структуры жгутов и связующего материала за счет использования температуры для образования преформы для изготавливаемой детали,

- снятие преформы с направляющих устройств и отделение преформы от формовочного инструмента (1), и

- после снятия преформы с направляющих устройств выполнение инъекционного или инфузионного способа для образования детали.

2. Способ по п.1, в котором формовочная поверхность (3) формовочного инструмента (1) выполнена таким образом, и направляющие устройства расположены на формовочной поверхности (3) таким образом, что они фиксируют поверхность нанесения с не развертываемой на некоторых участках конфигурацией поверхности.

3. Способ по п.1, в котором направляющие устройства выступают из формовочной поверхности (3) формовочного инструмента (1) в форме штифтов.

4. Способ по п.1, в котором ровинги (R) являются бесконечными ровингами (R) и выполнены исключительно из сухих волокон.

5. Способ по п.1, в котором ровинги (R) выполнены из углеродных волокон или стекла.

6. Способ по п.1, в котором по меньшей мере одна часть ровингов (R) сшита друг с другом для фиксации структуры жгутов и связующего материала.

7. Способ по п.1, в котором нанесение ровингов (R) и нанесение связующего материала происходит последовательно, одновременно или многократно попеременно.

8. Способ по п.1, в котором связующий материал выполнен из нетканого материала, и что после нанесения жгутов на формовочный инструмент на жгуты наносится нетканый материал.

9. Способ по п.1, в котором нетканый материал надевается или закрепляется на нескольких направляющих устройствах.

10. Способ по п.1, в котором связующий материал выполнен из связующей нити, и что связующая нить наносится вместе с каждым ровингом.

11. Способ по п.1, в котором после нанесения ровинга (R) он смачивается смолой.

12. Способ по п.1, в котором после нанесения по меньшей мере части ровингов (R) на них укладываются препреги.

13. Способ по п.1, в котором снятие преформы с направляющих устройств происходит за счет втягивания подвижно расположенных на формовочном инструменте (1) направляющих устройств.

14. Способ по п.1, в котором снятие преформы с направляющих устройств происходит за счет обрезания по меньшей мере части перенаправленных направляющими устройствами ровингов (R) вблизи от направляющих устройств.

15. Способ по п.1, в котором консолидация уложенных ровингов (R) происходит вакуумным способом.

16. Способ по п.1, в котором консолидация уложенных ровингов (R) происходит после процесса укладки или также между отдельными последовательностями укладки, во время которых ровинги наносятся на формовочный инструмент (1).

17. Способ по п.15, в котором консолидация структуры жгутов происходит путем наложения вакуумного мата на формовочный инструмент (1) со структурой из ровингов (R) и связующим материалом и поверхности нанесения и созданием пониженного давления между поверхностью нанесения и вакуумным матом с нагревом структуры из ровингов (R) и связующего материала.

18. Способ по п.1, в котором консолидация уложенных жгутов происходит методом горячего прессования с помощью горячего пресса.

19. Способ по п.1, в котором инъекционный/инфузионный способ является способом пултрузии.

20. Способ по п.1, в котором:

- перед нанесением по меньшей мере одного ровинга (R) на формовочную поверхность (3) формовочного инструмента (1) он располагается на устройстве загрузки инструмента,

- при этом устройство загрузки инструмента имеет направляющие участки (U), которые при захваченном посредством приемного устройства устройством загрузки инструмента формовочном инструменте (1) простираются в продольном направлении (L) и вдоль формовочной поверхности (3) и имеют множество направляющих устройств (10),

при этом направляющие участки (U) простираются на соответственно расположенных противоположно друг другу сторонах формовочной поверхности (3), и

- после нанесения ровинга (R) на формовочную поверхность (3) формовочного инструмента (1) за счет перенаправления бесконечных волокон направляющими устройствами (10) происходит нанесение связующего материала, консолидация жгутов и связующего материала и снятие преформы с формовочного инструмента (1).

21. Формовочный инструмент (1) для изготовления детали из волокнистого композиционного материала/волокнистой композиционной пластмассы (ВКМ/ВКП) из бесконечных волокон (R), который имеет, по меньшей мере, на некоторых участках выпуклую формовочную поверхность (3), в котором

формовочный инструмент (1) имеет два направляющих участка (U), проходящих вне формовочной поверхности (3) и в продольном направлении (L) и вдоль формовочной поверхности (3), и множество направляющих устройств (10),

при этом направляющие участки (U) простираются на расположенных соответственно друг напротив друга сторонах формовочной поверхности (3), и

при этом по направляющим участкам (U) в продольном направлении (L) распределены расположенные на направляющих участках (U) направляющие устройства (10), так что направляющие устройства (10) являются пригодными для перенаправления по меньшей мере одного натянутого на формовочной поверхности (3) ровинга (R).

22. Формовочный инструмент (1) по п.21, в котором для снятия преформы направляющие устройства (10) выполнены с возможностью втягивания посредством регулировочного устройства под формовочную поверхность (3) в формовочный инструмент (1) и выполнены таким образом, что они при втягивании снимают перенаправленные на них бесконечные волокна.

23. Формовочный инструмент (1) по п.21, в котором формовочная поверхность (3) формовочного инструмента (1) имеет неразвертываемую на некоторых участках конфигурацию поверхности.

24. Формовочный инструмент по п.21, в котором направляющие устройства (10) имеют штифты, которые выступают из формовочной поверхности (3) формовочного инструмента (1).

25. Формовочный инструмент (1) по п.21, в котором с каждым направляющим устройством соответственно связано регулировочное устройство с приводным устройством, при этом приводные устройства могут быть приведены в действие управляющим устройством по отдельности.

26. Устройство изготовления с формовочным инструментом (1) и устройством загрузки инструмента для изготовления детали из волокнистого композиционного материала/волокнистой композиционной пластмассы (ВКМ/ВКП) по меньшей мере из одного ровинга (R),

отличающееся тем, что

- устройство изготовления имеет одно выдающее устройство для выдачи по меньшей мере одного ровинга,

- формовочный инструмент (1) имеет выпуклую наружу формовочную поверхность (3),

- устройство загрузки инструмента имеет приемное устройство для приема формовочного инструмента (1), а также направляющие участки (U), простирающиеся в захваченном устройством загрузки инструмента приемным устройством формовочном инструменте (1) в продольном направлении (L) и вдоль формовочной поверхности (3), и множество направляющих устройств (10), при этом направляющие участки (U) проходят на расположенных соответственно друг напротив друга сторонах формовочной поверхности (3), и

- по направляющим участкам (U) в продольном направлении (L) распределены расположенные на направляющих участках (U) направляющие устройства (10), за счет чего направляющие устройства (10) являются пригодными для перенаправления натянутого на формовочной поверхности (3) ровинга (R).

27. Устройство изготовления по п.26, в котором устройство изготовления имеет выдающее устройство с устройством предварительного натяжения, с помощью которого бесконечные волокна могут быть натянуты с предварительно заданной минимальной силой натяжения посредством перенаправления направляющими устройствами (10) по формовочной поверхности (3).

28. Устройство изготовления по п.26, в котором укладывающее устройство имеет манипулятор, который имеет впускное устройство для введения по меньшей мере одного ровинга (R) и расположенное на его перемещаемом в трех измерениях конце выпускное отверстие для выведения ровинга.

29. Устройство изготовления по п.26, в котором манипулятор оснащен расположенной за перемещаемым концом, при рассмотрении в продольном направлении захваченных манипулятором волокон ровинга, кинематикой для компенсации относительных движений относительно направляющих устройств (10).

30. Устройство изготовления по п.27, в котором устройство изготовления имеет ролик для приема ровинга, и что приемный ролик установлен на муфте скольжения, с помощью которой сила натяжения, с которой ровинг натянут по формовочной поверхности (3), ограничивается максимальным значением.

31. Устройство изготовления по п.26, в котором устройство изготовления является портальной установкой и имеет выполненное с возможностью перемещения портальное устройство с устройством укладки.

| УСТРОЙСТВО для ОТДЕЛЕНИЯ МАСЛЯНЫХ ЗЕРЕН ОТ ПАХТЫ К МАСЛОИЗГОТОВИТЕЛЮ | 0 |

|

SU193380A1 |

| JP 11001844 A, 06.01.1999 | |||

| JP 9176933 A, 08.07.1997 | |||

| DE 4234083 A1, 14.04.1994; | |||

| Способ изготовления изделий из пластмассы с усиливающими волокнами и устройство для его осуществления | 1986 |

|

SU1801091A3 |

Авторы

Даты

2014-04-10—Публикация

2009-04-07—Подача