Область техники, к которой относится изобретение

Изобретение касается способа изготовления элемента из волокнистого композиционного материала, причем на несущей форме располагается плоскостная копна волокон, которая предусмотрена с противоположной от несущей формы стороны, по меньшей мере, с одним, находящимся на расстоянии от продольной плоскости, профилем жесткости, который запрессован между соответствующими деталями формовочного инструмента, причем с помощью воздухонепроницаемой пленки, окружающей формовочный инструмент и копну волокон, или, по меньшей мере, один профиль жесткости, образуется герметичное относительно несущей формы пространство, которое соединяется, по меньшей мере, с одним трубопроводом для подачи смолы и, по меньшей мере, с одним вакуум-трубопроводом, причем посредством создания пониженного давления в вакуум-трубопроводе всасывается смола, которая пропитывает копну волокон, или профиль жесткости, для образования конструктивного элемента из волокнистого композиционного материала,

В изобретении, кроме того, описано устройство инструмента для способа изготовления конструктивного элемента из волокнистого композиционного материала, с одной несущей формой для крепления плоскостной копны волокон, и с одним формовочным инструментом с соответствующими деталями инструмента, которые в закрытом состоянии образуют выемку для крепления профиля жесткости для копны волокон.

Уровень техники

В состоянии техники известны различные инфузионные способы изготовления конструктивных элементов из волокнистых композиционных материалов, причем сухой волокнистый материал пропитывается матричным материалом, который всасывается посредством подачи вакуума к герметично изолированному пространству. Волокнистый материал, который представляет собой исходную форму, или заготовку для изготовления конструктивного элемента из волокнистого композиционного материала, в зависимости от формы выполнения, может быть образован, посредством многоосевой копны, ткани или посредством направленных в одну сторону слоев. Такая исходная форма располагается на инструменте, который определяет сторону, на которой находится конструктивный элемент из волокнистого композиционного материала. На стороне, противоположной от конструктивного элемента из волокнистого композиционного материала, располагается вакуумная установка, которая, в зависимости от формы выполнения, имеет различные пленки, отрывную ткань и мембраны.

Из документа EP 1181149 B1 известен инжекционный способ для изготовления конструктивного элемента из стеклопластика из сухой заготовки из волокнистого композиционного материала, которая располагается на инструменте. Для образования инфузионного пространства конструктивный элемент из волокнистого композиционного материала обтягивается полупроницаемой мембраной, которая пропускает воздух, но не пропускает матричный материал. Кроме того, могут располагаться отрывная ткань и вспомогательное устройство для отекания. Это устройство накрывается воздухонепроницаемой пленкой, которая устанавливается герметично, с помощью уплотнения, на инструменте, так что образуется второе пространство, которое соединяется с вакуум-трубопроводом. Таким образом, образуются два раздельных пространства, которые используются для того, чтобы обеспечить удаление воздуха с поверхности копны волокон и предотвратить поступление матричного материала в вакуум-трубопровод.

Из документов EP 2119544 A1 и WO 2009/060347 A1 известны другие способы для изготовления конструктивного элемента из композиционного материала, в котором волокнистый композиционный материал в зоне формовочного инструмента предусмотрен с пленочной структурой, чтобы контролировать подачу или отвод матричного материала.

В документе US 5601852 описывается другой инфузионный способ, в котором конструктивный элемент из композиционного материала изготавливается на неподвижной основе, которая герметично установлена с помощью вакуумного мешка, образованного из специальных, отдельных каналов подводящего трубопровода.

Известные способы, в принципе, очень хорошо пригодны для того, чтобы изготавливать большое количество высококачественных конструктивных элементов из композиционных материалов, однако, эти способы имеют ограничения, если требуется изготовить большие плоские структуры с профилями жесткости. В этом случае для известных способов требуются комплексные и дорогостоящие вакуумные установки и устройства для установки пленок или мембран. При этом, в частности, имеется опасность образования локальных мест течи, трещин на пленке или преждевременного наполнения вакуум-трубопроводов матричным материалом. Эта проблема осложняется, кроме того, в том случае, если указываются узкие диапазоны допуска на геометрию профилей (положение, позиция, толщина, высота и т.д.).

Раскрытие изобретения

Таким образом, задача изобретения заключается в том, чтобы создать способ указанного выше типа, который будет лучше в плане поясненной выше проблемы. В соответствии с этим следует, в частности, предложить простой в применении способ, который хорошо пригоден для изготовления конструктивных элементов из композиционных материалов с усиливающим профилем, даже с большим числом и со сложной характеристикой. Кроме того, следует предложить простую конструкцию устройства инструмента, который применяется в этом способе.

Эта задача решается в способе тем, что воздух и смола между деталями формовочного инструмента всасывается по меньшей мере через один профиль жесткости и направляется в один вытяжной канал, который проходит в формовочном инструменте и который с помощью вытяжного отверстия в формовочном инструменте соединяется по трубопроводу для подачи воздуха или смолы по меньшей мере с одним вакуум-трубопроводом.

Таким образом, при создании пониженного давления в герметичном пространстве воздух и смола между деталями формовочного инструмента всасываются профилем жесткости. После пропитывания профиля жесткости проходящий поток воздух или смолы направляется в вытяжной канал в формовочном инструменте, который примыкает к центральной выемке формовочного инструмента. Вытяжной канал, который специально выполнен в виде интегрального паза в формовочном инструменте, имеет меньшее поперечное сечение, чем центральная выемка формовочного инструмента, причем входящий поток воздуха или смолы поступает к вытяжному отверстию в формовочном инструменте, которое подсоединено к вакуумному устройству. Таким образом, преимущественным образом обеспечивается поступление воздуха и смолы в вакуум-трубопровод, сразу после полного пропитывания исходной формы, которая состоит из копны волокон и профиля жесткости. Это позволяет, в частности, обеспечить на исходной форме наличие по меньшей мере одного участка, свободного от полупроницаемой, т.е. пропускающей воздух и не пропускающей смолу, мембраны, предпочтительно в зоне по меньшей мере одного профиля жесткости. Тем самым надежно устраняются проблемы, возникающие в уровне техники, в особенности, сложное и чреватое ошибками устройство полупроницаемой мембраны в зоне элемента жесткости, а также нежелательное попадание смолы в вакуум-трубопровод. Тем самым можно изготовить необходимое количество высококачественных конструктивных элементов из волокнистых композиционных материалов для различного типа устройств и форм выполнения профилей жесткости. Кроме того, можно значительно сократить количество отходов, что также является преимуществом такой конструкции.

Для того чтобы полностью обеспечить пропитывание профиля жесткости за сравнительно короткий интервал времени, благоприятно, если отсос смолы и воздуха выполняется через вытяжное отверстие, имеющееся на верхней стороне формовочного инструмента и находящееся с противоположной стороны от несущей формы. Соответственно, формовочный инструмент имеет на своей верхней стороне выполненное в виде паза формовочного инструмента вытяжное отверстие, так что воздух или смола поступает после прохождения через профиль жесткости по вытяжному каналу на внешнюю сторону формовочного инструмента. Вытяжное отверстие соединяется соответствующим образом с вакуум-трубопроводом для того, чтобы внутри формовочного инструмента поддерживалось постоянное давление всасывания.

Для удаления воздуха из профиля жесткости преимущественно, если в вытяжном канале воздух и смола отсасываются, по меньшей мере, на отдельных участках, главным образом, вертикально относительно продольной плоскости копны волокон. При этом смола и воздух могут эффективно всасываться из копны волокон через профиль жесткости и направляться во всасывающий канал и транспортироваться по вытяжному каналу, проходящему, по меньшей мере, на отдельных участках, вертикально относительно продольной плоскости копны волокон, к расположенному снаружи вытяжному отверстию формовочного инструмента, в котором с помощью вакуум-трубопровода создается пониженное давление.

Для того чтобы предотвратить попадание смолы в вакуум-трубопровод, благоприятно, если вакуум-трубопровод имеет в сухом состоянии пропускающий воздух и не пропускающий смолу мембранный фильтр, который установлен для того, чтобы при пропитывании смолой переходить в состояние, главным образом, не пропускающее воздух. После полного пропитывания заготовки волокон смола поступает по вытяжному каналу в вакуум-трубопровод, который имеет мембранный фильтр. При полном смачивании смолой мембранный фильтр закрывается, в результате отсос воздуха прекращается. Таким образом, обеспечивается саморегулирующийся отсос воздуха. Предпочтительно вакуум-трубопровод или подключенное к нему вакуумное устройство с измерительным устройством, которое установлено для того, чтобы определять изменение давления в вакуум-трубопроводе. Если мембранный фильтр при пропитывании смолой переходит в состояние, в котором он не пропускает воздух, в вакуум-трубопроводе происходит скачок давления, который регистрируется с помощью измерительного устройства, чтобы установить, что выполнено полное пропитывание заготовки волокон. Такое устройство мембранного фильтра в вакуум-трубопроводе имеет особенное преимущество, если способ выполняется в замкнутом пространстве, так что прогресс в изготовлении конструктивного элемента из волокнистого композиционного материала нельзя наблюдать непосредственно. Такого рода мембраны или мембранные фильтры известны в состоянии уровня техники в связи с другими устройствами. В предпочтительной форме выполнения мембранного фильтра, который известен из спортивной одежды, предусмотрена тонкая силиконовая пленка, которая во время процесса изготовления натягивается таким образом, что образуются мелкие поры, через которые может проходить воздух, но через которые не может проходить жидкость, в данном случае, смола. При контакте со смолой поры постепенно закрываются, так что мембрана переходит в воздухонепроницаемое состояние. Силиконовая пленка может быть соединена с несущим слоем в форме ткани.

Для того, чтобы поддержать удаление воздуха из заготовки волокон, благоприятно, чтобы дополнительный вакуум-трубопровод располагался, в особенности, в краевой зоне копны волокон. Число применяемых вакуум-трубопроводов зависит, главным образом, от размеров конструктивного элемента из волокнистого композиционного материала, а также от числа и свойств профилей жесткости.

В плане простоты монтажа и экономии деталей устройства для изготовления конструктивного элемента из волокнистого композиционного материала преимущественно, если расположенный в краевой зоне копны волокон дополнительный вакуум-трубопровод подводится к главному трубопроводу вместе с подсоединенным к вытяжному каналу в формовочном инструменте вакуум-трубопроводом. Затем выполняется отсос, по меньшей мере, в двух местах заготовки волокон, причем ваккум-трубопроводы соединены с общим главным трубопроводом, который подсоединен к вакуумному устройству для производства пониженного давления.

Целесообразно в зоне, свободной от формовочного инструмента, в особенности, в краевой зоне конструктивного элемента из волокнистого композиционного материала, установить устройство с мембраной или тканью, которое имеет распределительную мембрану и/или отрывную ткань. Подобного рода устройство с мембраной или тканью в принципе известно в уровне техники. Однако отсос воздуха и смолы на формовочном инструменте позволяет отказаться от полупроницаемой мембраны для отделения инфузионного пространства от пространства, в котором отсасывается воздух или использовать такую полупроницаемую мембрану исключительно в краевой зоне конструктивного элемента из волокнистого композиционного материала, в то время как остальные зоны конструктивного элемента из волокнистого композиционного материала могут быть свободны от полупроницаемой мембраны.

Для образования герметичного подсоединяемого инфузионного пространства внутри воздухонепроницаемой пленки благоприятно, если распределительная мембрана в краевой зоне копны волокон уплотнена относительно несущей формы.

Для выполнения способа целесообразно предусмотреть, чтобы всасывание смолы проводилось в печи при подаче тепла. Если способ выполняется в печи, нельзя без затруднений определить, закончилось ли пропитывание копны волокон. Как описано выше, кроме того, особенное преимущество, если в вакуум-трубопроводе установлена полупроницаемая мембрана, которая при контакте со смолой переходит в закрытое, воздухонепроницаемое состояние. Таким образом, отсос воздуха после полного пропитывания копны волокон или профиля жесткости автоматически прерывается, как только смола попадает в мембранный фильтр в вакуум-трубопроводе.

Положенная в основу изобретения задача решается, кроме того, в устройстве инструмента вышеуказанного типа, в котором формовочный инструмент имеет соединенный с выемкой для крепления профиля жесткости вытяжной канал, который может соединяться через образованное на формовочном инструменте вытяжное отверстие с вакуум-трубопроводом для отсасывания воздуха. В уровне техники формовочные инструменты известны для применения в инфузионном способе в различных формах выполнения. Формовочный инструмент имеет, по меньшей мере, две работающие вместе детали инструмента, которые включают центральную выемку для запрессовывания закрепленного в ней, соответственно сформированного профиля жесткости. Кроме того, формовочный инструмент имеет, по меньшей мере, один вытяжной канал, который выполнен в виде паза, по меньшей мере, в одной детали формовочного инструмента. Вытяжной канал соединяет выемку для профиля жесткости с вытяжным отверстием, которое может подсоединяться на вакуумной устройстве. Достигаемые таким образом эффекты или преимущества соответствуют, главным образом, поясненному выше способу, так что с целью устранения повторений можно сослаться на эти формы выполнения.

Для того чтобы улучшить отсос воздуха или смолы посредством формовочного инструмента, предпочтительно предусмотрено, что вытяжное отверстие выполнено в виде паза, который имеется на верхней стороне формовочного инструмента, находящейся с другой стороны от несущей формы. В рабочем положении формовочного инструмента продольная ось вытяжного канала предпочтительно расположена, главным образом, вертикально относительно продольной плоскости несущей формы.

Согласно предпочтительной форме выполнения формовочный инструмент имеет в закрытом состоянии расположенную, главным образом, в поперечном сечении, прямоугольную выемку для запрессовывания выполненной в виде перемычки детали профиля жесткости. Для образования элемента стрингера можно предусмотреть, в особенности, Т-образный профиль жесткости, который, например, в случае крыла самолета, усиливает имеющую большую поверхность структуру крыла, изготовленную из плоскостной копны волокон.

Могут быть также предусмотрены другие, указанные известные в уровне техники формы выполнения формовочного инструмента, чтобы предусмотреть соответствующие профили жесткости. Соответственно, при альтернативной предпочтительной форме выполнения предусмотрено, что формовочный инструмент в закрытом состоянии имеет одну выполненную, главным образом, в поперечном сечении L-образную выемку для запрессовывания соответственным образом формованной детали профиля жесткости. Таким образом, можно изготовить, в особенности, так называемый LZ-образный профиль жесткости.

В предпочтительной форме выполнения предусмотрено, что предусмотрены по меньшей мере два формовочных инструмента для запрессовывания, соответственно, одного профиля жесткости, между которыми располагается по меньшей мере один распорный блок, который имеет один канал для подачи смолы, который может соединяться с трубопроводом для подачи смолы. Вставка, с одной стороны, установлена для того, чтобы зафиксировать соседние формовочные инструменты в определенной позиции; кроме того, подача смолы осуществляется посредством вставки, причем смола вводится в зоне копны волокон по каналу для подачи смолы в герметичное пространство.

Для подачи смолы благоприятно, если канал для подачи смолы имеет один участок, проходящий, главным образом, вертикально относительно продольной плоскости копны волокон, который может соединяться с трубопроводом для подачи смолы, и один участок для ввода смолы, проходящий, главным образом, параллельно относительно продольной плоскости копны волокон. Ввод смолы осуществляется тем самым тангенциально или параллельно относительно продольной плоскости копны волокон, в результате чего достигается целесообразное пропитывание копны волокон.

Краткое описание чертежей

Изобретение дополнительно поясняется далее с помощью изображенных на фигурах примеров выполнения, однако, не ограничиваясь ими. В частности, на чертеже показано:

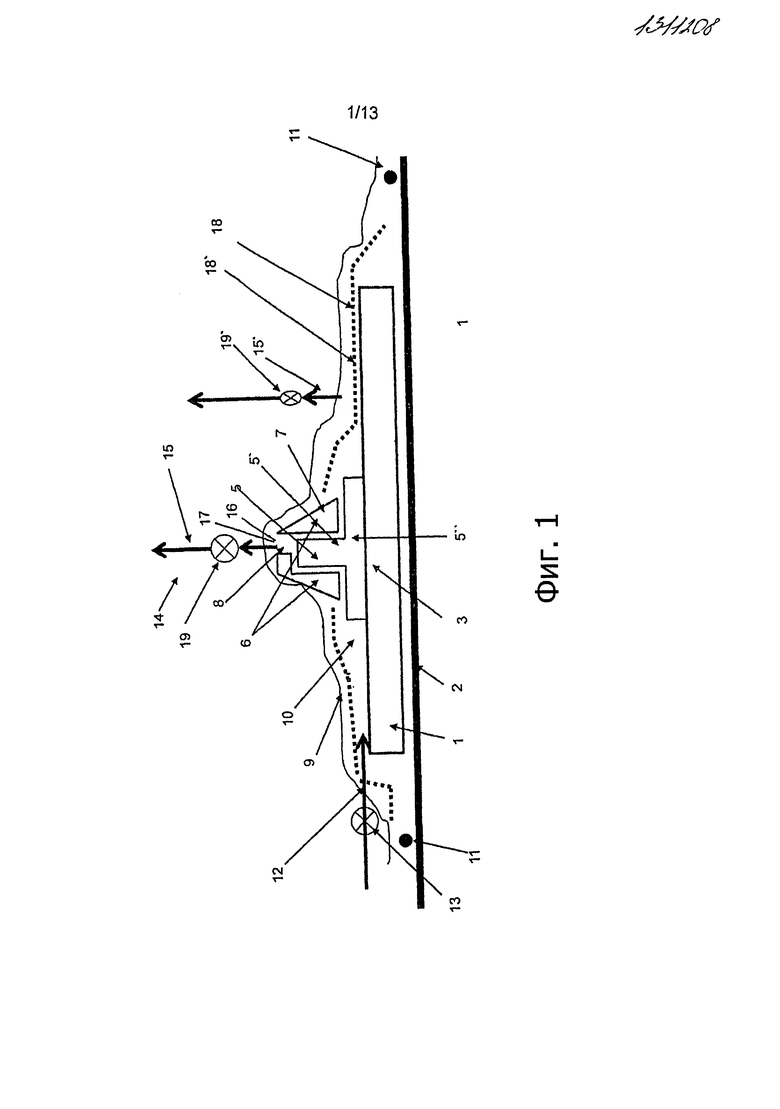

Фиг.1 - схематический вид - сечение через конструкцию для изготовления конструктивного элемента из волокнистого композиционного материала инфузионным способом, согласно форме выполнения изобретения, причем поток воздуха или смолы всасывается через Т-образный профиль жесткости в формовочном инструменте, который имеет вытяжной канал, соединенный, по меньшей мере, с одним вакуум-трубопроводом;

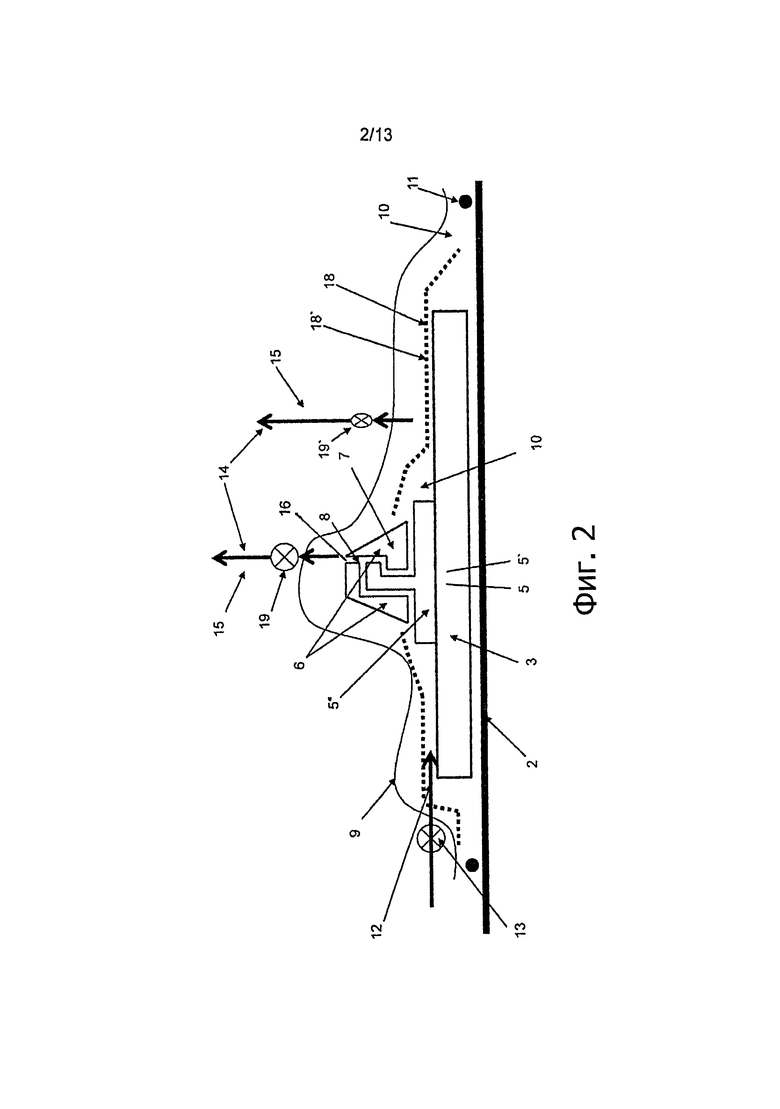

Фиг.2 - соответствующий фиг.1 вид - сечение конструкции для изготовления конструктивного элемента из волокнистого композиционного материала, причем согласно другой форме выполнения изобретения, предусмотрен один LZ-образный профиль жесткости;

Фиг.3 - схематический вид - сечение через конструкцию для изготовления конструктивного элемента из волокнистого композиционного материала, причем в краевой зоне конструктивного элемента из волокнистого композиционного материала расположена пропускающая воздух и не пропускающая смолу мембрана;

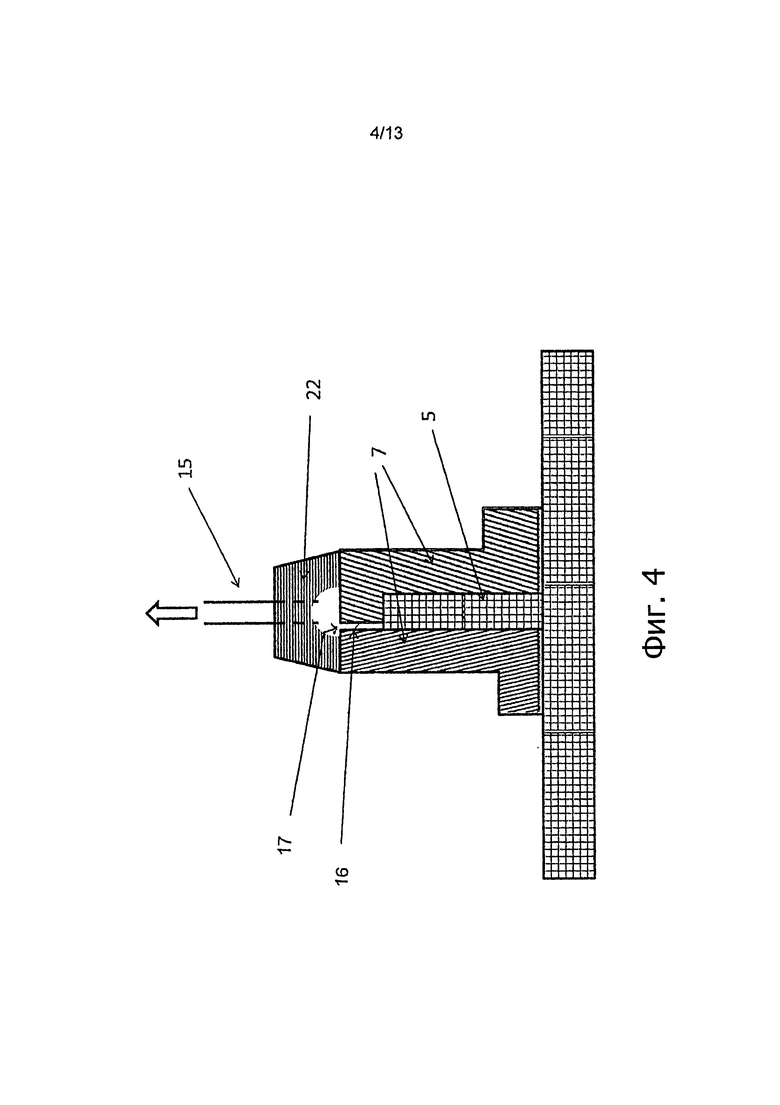

Фиг.4 - схематичное изображение сечения через устройство инструмента в зоне вытяжного канала, причем на имеющей вытяжное отверстие вытяжного канала верхней стороне формовочного инструмента установлена одна соединительная деталь, к которой подсоединяется вакуум-трубопровод;

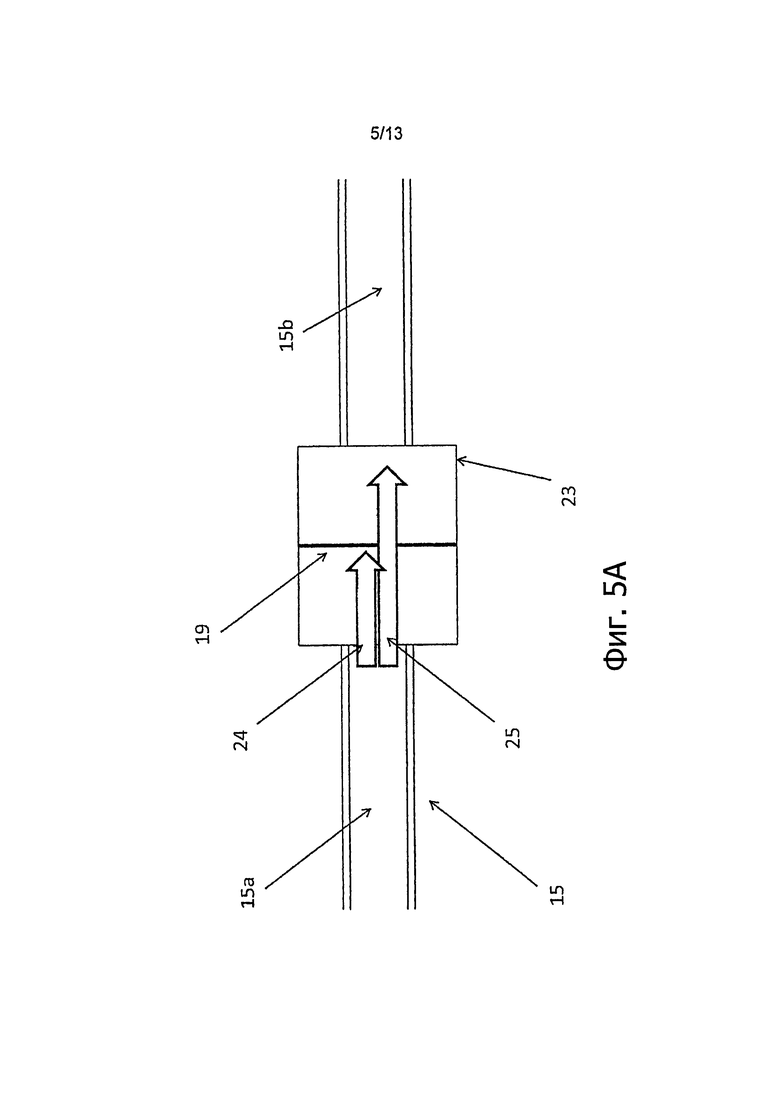

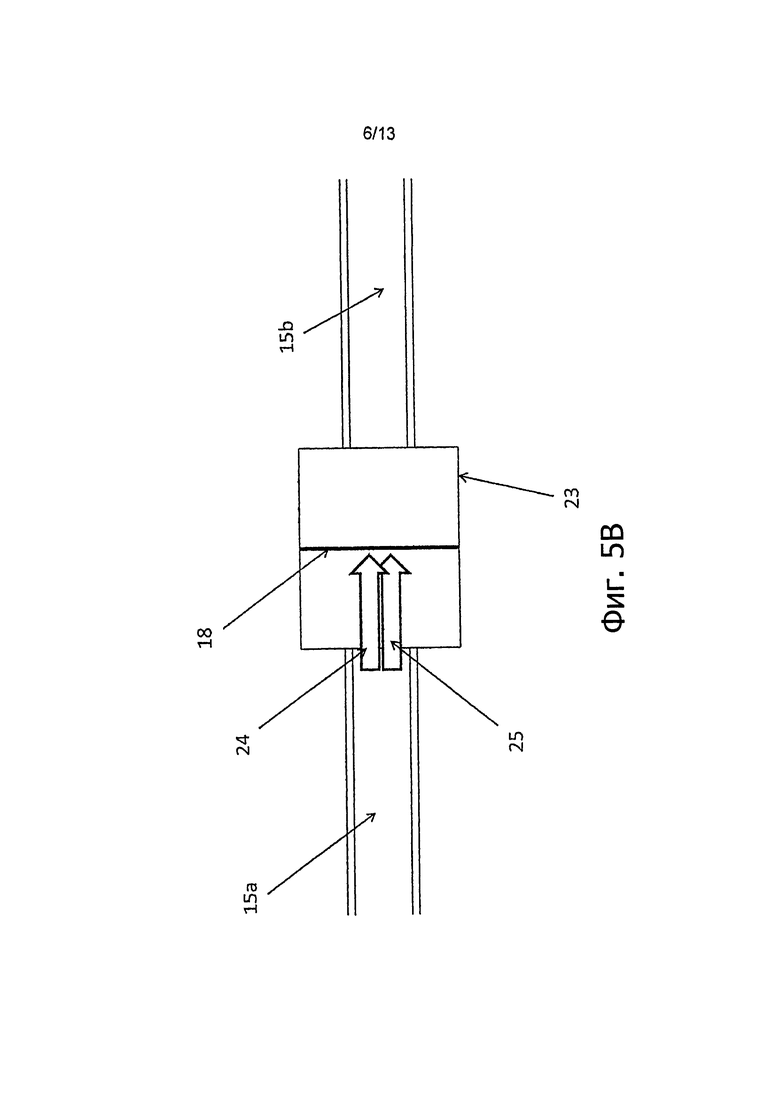

Фиг.5а и 5b - соответственно, схематичное изображение сечения вакуум-трубопровода, который имеет в сухом состоянии (сравн. фиг.5a) пропускающий воздух и не пропускающий смолу мембранный фильтр, который при пропитывании смолой переходит, главным образом, в воздухонепроницаемое состояние (сравн. фиг.5b);

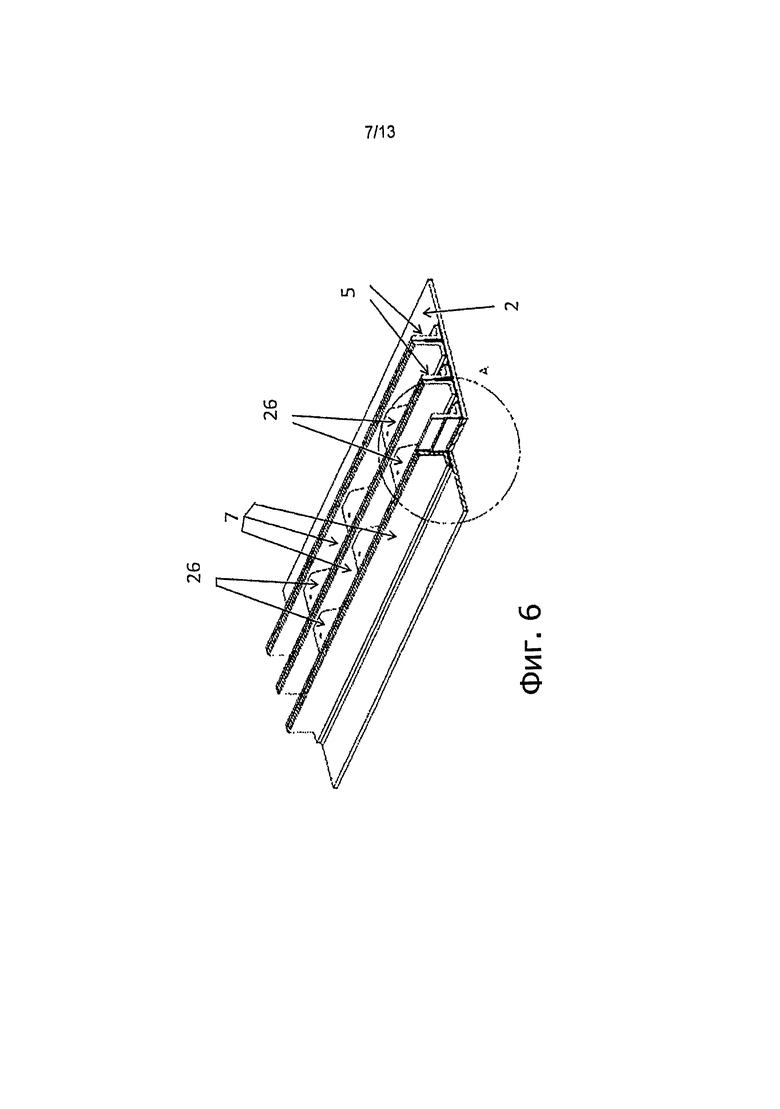

Фиг.6 - наглядное изображение вырезанного фрагмента сечения в зоне вытяжного канала формовочного инструмента устройства инструмента, причем соседние формовочные инструменты расположены на расстоянии друг от друга посредством распорных блоков, которые имеют один канал для подачи смолы, соединенный с трубопроводом для подачи смолы;

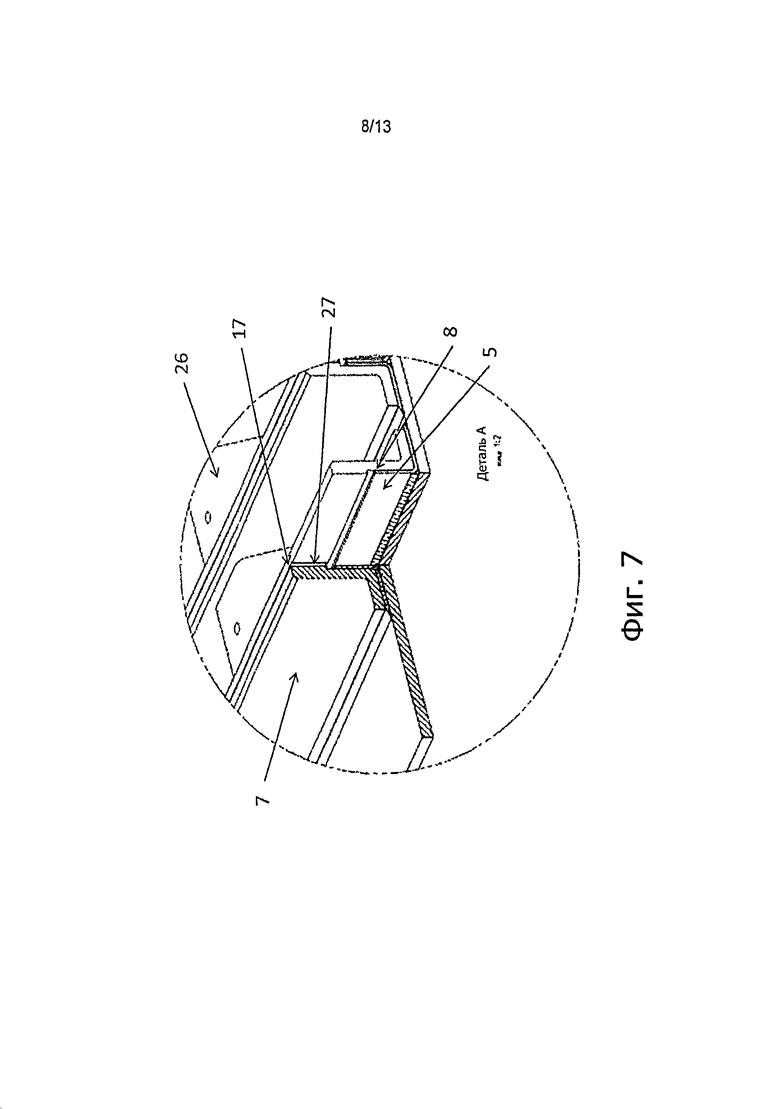

Фиг.7 - обведенная на фиг.6 с помощью круга деталь A в увеличенном масштабе;

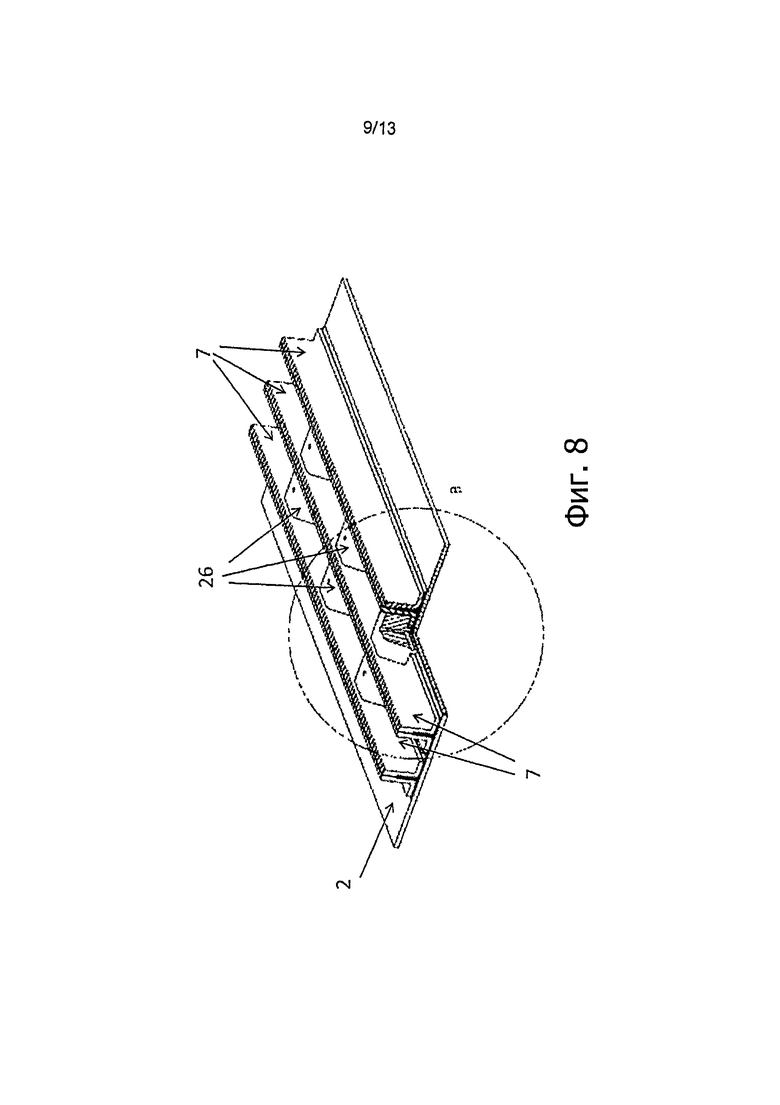

Фиг.8 - наглядное изображение вида устройства инструмента согласно фиг.6 с сечением в зоне канала для подачи смолы распорного блока;

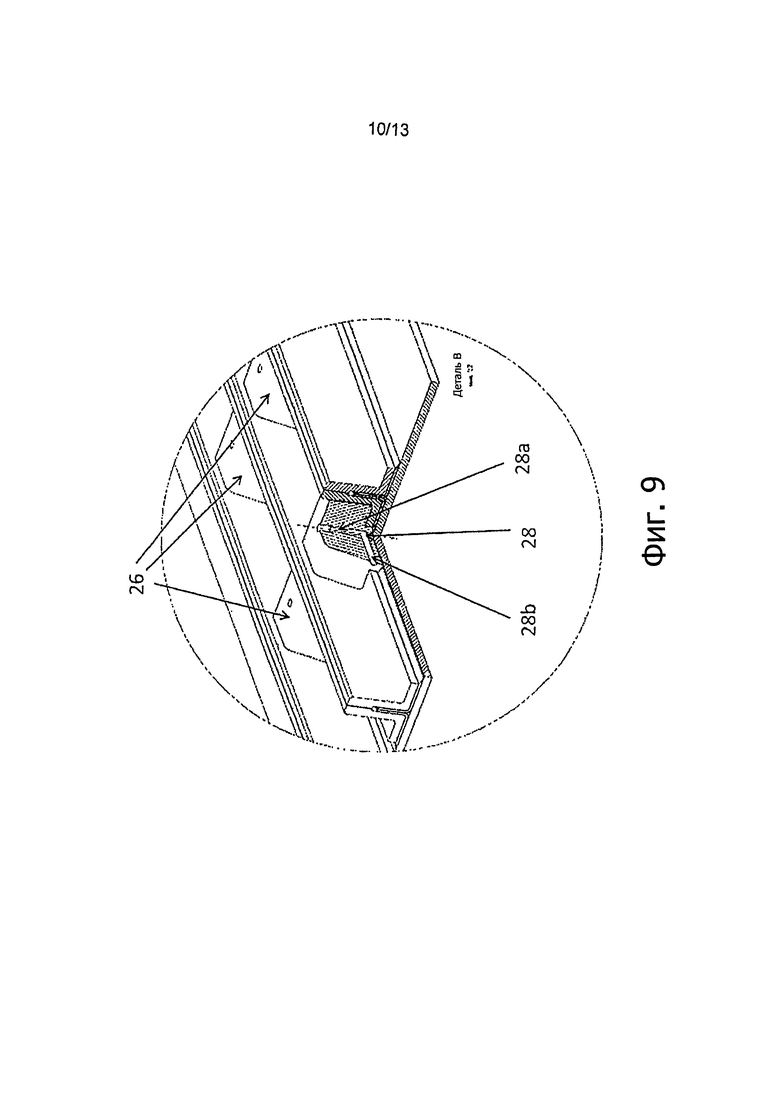

Фиг.9 - обведенная на фиг.8 с помощью круга деталь B в увеличенном масштабе;

Фиг.10 - вид сверху на устройство инструмента согласно фиг.6-9;

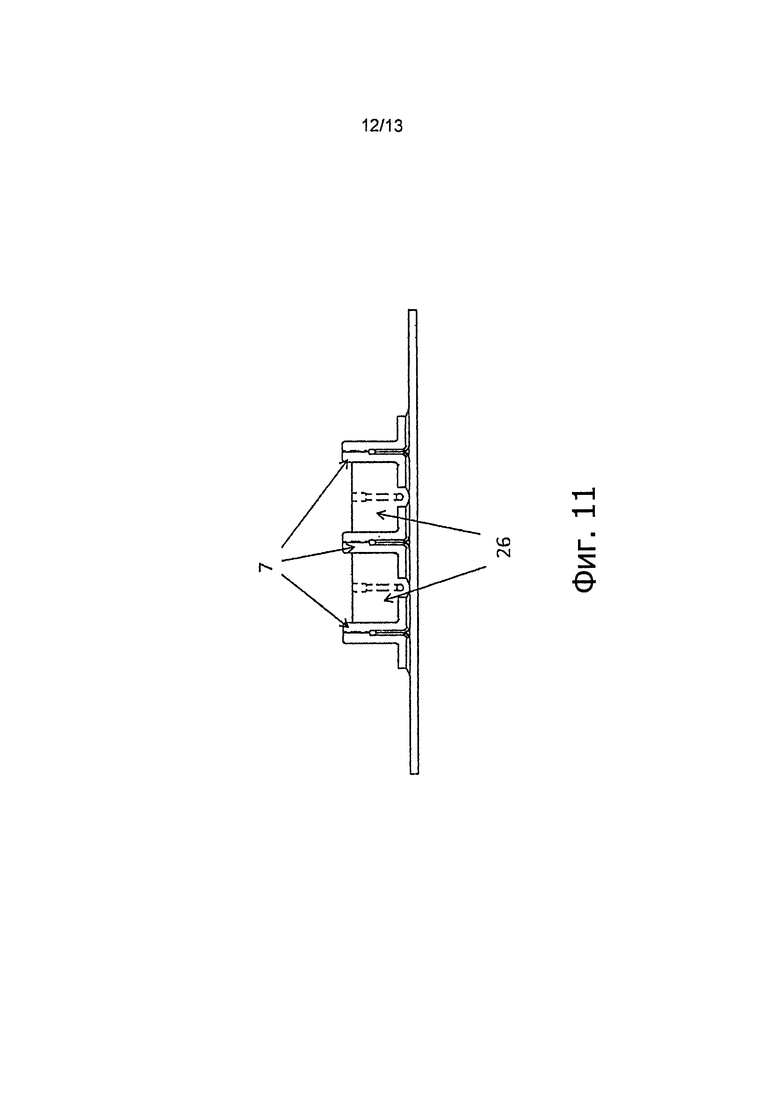

Фиг.11 - вид сверху на устройство инструмента согласно фиг.6-10; и

Фиг. 12 - схематичная диаграмма хода кривой (наверху) или падения давления (внизу) во время изготовления конструктивного элемента из волокнистого композиционного материала.

Осуществление изобретения

На фиг. 1 и 2, соответственно, изображена конструкция для изготовления конструктивного элемента из волокнистого композиционного материала 1 инфузионным способом, причем на несущей форме 2, которая представлена только схематично, располагается плоскостная копна волокон, в частности, из волокон углерода, который выполнен, например, в виде массива деревянной обшивки. На той стороне конструктивного элемента из волокнистого композиционного материала 1, которая находится с другой стороны от несущей формы, расположен, по меньшей мере, один профиль жесткости 5, который возвышается над продольной плоскостью копны волокон 3. Сначала копна волокон 3 и профиль жесткости 5 предоставляются в виде сухой заготовки волокон или в виде исходной формы, которая пропитывается смолой для образования конструктивного элемента из волокнистого композиционного материала 1. Профиль жесткости 5 имеет, согласно представленной на фиг. 1 форме выполнения, одну выполненную в форме перемычки или стрингера деталь 5′ и одну уложенную на копну волокон 3 деталь 5″, которые вместе образуют Т-образный конструктивный элемент из волокнистого композиционного материала 5.

Выполненная в форме перемычки или стрингера деталь 5′ профиля жесткости 5 запрессовывается между соответствующими деталями 6 формовочного инструмента 7. Для этого на формовочном инструменте 7 имеется выемка 8, соответствующая профилю жесткости 5, в котором крепится профиль жесткости 5 (для наглядности формовочный инструмент 7 на схематичных изображениях фиг. 1-3 показан на расстоянии от профиля жесткости 5; однако, при запрессовывании формовочный инструмент 7, разумеется, прилегает к профилю жесткости, сравн. фиг 7-11). В показанном примере выполнения в качестве деталей 6 предусмотрены клиновидные блоки, которые, тем не менее, разумеется, могут иметь также другую форму. Для изготовления конструктивного элемента из волокнистого композиционного материала 1 инфузионным способом с помощью, по меньшей мере, одной воздухонепроницаемой пленки 9 (также обозначена вместе с вакуумным мешком), окружающей копну волокон 3 и профиль жесткости 5, образуется герметичное относительно несущей формы 2 пространство 10. Для этого на противоположных сторонах устройства инструмента (схематично изображенного) предусмотрены уплотнения 11. Пространство 10 соединяется, по меньшей мере, с одним соединяется, по меньшей мере, с одним (схематично показан стрелкой) трубопроводом для подачи смолы 12, который может иметь один (отсечной) клапан 13. Трубопровод для подачи смолы 12 соединен с одним (не показан) резервуаром с запасом смолы. Конструкция имеет, кроме того, одно вакуумное устройство 14, которое, по меньшей мере, имеет один вакуум-трубопровод 15, направленный из пространства 10, который соединяется с соответствующей (не показанной) вакуумной машиной для производства пониженного давления. Посредством создания пониженного давления смола всасывается через трубопровод для подачи смолы 12 в пространство 10. Введенная смола всасывается через копну волокон 3 или через профиль жесткости 5, чтобы пропитать смолой копну волокон 3 или профиль жесткости 5 для образования конструктивного элемента из волокнистого композиционного материала 1.

Известный способ такого рода является сложным в отношении возможности разделения процесса пропитывания исходной заготовки матричным материалом от процесса всасывания воздуха. Для этого применялась полупроницаемая, т.е. пропускающая воздух и не пропускающая матричный материал, пленка, которая распространялась, по меньшей мере, с одной стороны вокруг устройства инструмента, чтобы отделить инфузионное пространство, соединенное с устройством для подачи смолы, от пространства, в котором удаляется воздух, соединенное с вакуум-трубопроводом. Однако, в особенност, для структур с большой площадью, которые предусмотрены вместе с элементами жесткости, такой способ является дорогостоящим и чреватый ошибками.

В отличие от этого способа, изображенный на форме выполнения воздух и смола всасывается между деталями 6 формовочного инструмента 7 посредством профиля жесткости 5 в выполненный в формовочном инструменте 7 вытяжной канал 16 (сравн. фиг. 3 и 7), который подсоединен к выемке 8 между деталями 6 формовочного инструмента 7 с обратной относительно несущей формы 2 стороны профиля жесткости 5. Вытяжным каналом 16 является вытяжное отверстие 17 в трубопроводе для подачи воздуха и смолы, соединенном с вакуум-трубопроводом 15, выполненное над верхней стороной формовочного инструмента 7. На фиг. 2, кроме того, можно видеть дополнительный вакуум-трубопровод 15′, который располагается для поддержки вакуум-трубопровода 15 в зоне копны волокон 3. Вакуум-трубопровод 15′, может вместе с вакуум-трубопроводом 15, подсоединенным к вытяжному каналу 16 в формовочном инструменте 7, вводиться в общий главный трубопровод (не показан), причем главный трубопровод соединяется с общей вакуумной машиной (не показана).

Кроме того, как можно видеть на фиг. 1 и 2, в зоне, свободной от формовочного инструмента 7, предусмотрена устройство с мембраной или тканью 18, которая по меньшей мере имеет устройство для стекания или распределительную мембрану 18′, которая может фиксироваться, например, с помощью клейкой ленты. Кроме того, под распределительной мембраной 18′ можно предусмотреть отрывную ткань («Peel-Ply»), которая крепится непосредственно на поверхности конструктивного элемента. Распределительная мембрана 18′ служит для того, чтобы распределять всосанную смолу по поверхности конструктивного элемента. Отрывная ткань облегчает стягивание пропитанной матричным материалом распределительной мембраны 18′ после изготовления конструктивного элемента из волокнистого композиционного материала 1. Однако, в показанных формах выполнения не требуется, чтобы полупроницаемая мембрана накрывалась по всей конструкции, чтобы отделить инфузионное пространство от вентиляционного пространства.

Кроме того, как показано на схематичных изображениях на фиг. 1 и фиг. 2, в вакуум-трубопроводах 15, 15′, соответственно, расположен один мембранный фильтр 19 или 19′, который, соответственно, установлен для того, чтобы при пропитывании смолой он переходил, главным образом, в воздухонепроницаемое состояние. Устройство мембранного фильтра 19, 19′, функция которого более подробно описывается в связи с фиг. 5а, 5b, позволяет преимущественно автоматически регулировать инфузионный способ, согласно которому отсос воздуха по вакуум-трубопроводам 15, 15′, прекращается, как только отведенная из вытяжного канала 16 смола по вакуум-трубопроводу 15, 15′, попадает на мембранный фильтр 19, 19′.

На фиг. 2 можно видеть альтернативную форму выполнения профиля жесткости 5, который имеет L-образную деталь 5′, которая подсоединена к детали 5″, отстоящую в виде ступени от плоской копны волокон 3, так что получается LZ-образный профиль. Соответственно, между деталями 6 образуется L-образная выемка 8.

На фиг. 3 можно видеть, в частности, краевую зону конструкции. Соответственно, в краевой зоне конструктивного элемента из волокнистого композиционного материала 1 расположена полупроницаемая, т.е. пропускающая воздух и не пропускающая смолу, мембрана 20, которая герметично уплотнена с помощью уплотнений 21 относительно формовочного инструмента 7 или несущей формы 2. Тем самым предотвращается преждевременное поступление смолы в вакуум-трубопровод 15′. Остальные участки конструктивного элемента из волокнистого композиционного материала 1, особенно в зоне профиля жесткости 5 и в зонах между соседними профилями жесткости 5, могут не иметь такого рода полупроницаемую мембрану; в этих зонах предотвращается преждевременное поступление смолы в вакуум-трубопровод 15, посредством поясненного выше устройства вытяжного канала 16 в формовочном инструменте 7.

На фиг.4 показан вид в сечении конструкции в зоне формовочного инструмента 7, причем можно видеть подсоединенный к выемке 8 сверху профиля жесткости 5 вытяжной канал 16, который с помощью вытяжного отверстия 17 соединяется с соединительной деталью 22 (например, с силиконовым профилем). Соединительная деталь 22 распространяется предпочтительно по всей длине профилями жесткости 5. Предпочтительно каждый профиль жесткости 5 имеет собственную соединительную деталь 22 для соединения с вакуумным устройством 14. Соединительная деталь 22, как можно видеть на фиг.4, соединена с вакуум-трубопроводом 15, который имеет мембранный фильтр 19. Соединительная деталь 22 может иметь в продольном направлении расположенные на расстоянии друг от друга перегородки (не показаны), которые делят внутреннее пространство соединительной детали 22 на отдельные камеры, которые предпочтительно соединены, соответственно, с вытяжным каналом 16 формовочного инструмента 7. После прохождения через профиль жесткости 5 воздух и смола поступают по вытяжному каналу 16 в соединительную деталь 22, а оттуда - в вакуум-трубопровод 15. Когда смола по вакуум-трубопроводу 15 попадает на мембрану 19, мембранный фильтр переходит в воздухонепроницаемое состояние, так что отсос воздуха прекращается. Падение давления на вакуум-трубопроводе 15 может регистрироваться с помощью (не показанных) измерительных устройств, чтобы определить, что инфузионный процесс закончен. Это дает особые преимущества тогда, когда невозможно наблюдать за способом изготовления, что особенно бывает в том случае, если способ проводится в печи при подаче тепла.

Из схем, представленных на фиг.5а и 5b можно понять функцию мембранного фильтра 19; мембранный фильтр 19′ выполнен соответственно. Согласно фигурам, вакуум-трубопровод 15, имеет участок 15а, соединенный с пространством 10, специально с расположенной в нем соединительной деталью 22, и соединенный с помощью объединяющей детали 23 с участком 15b, который подсоединен к вакуумной машине. Мембранный фильтр 19 расположен в объединяющей детали 23. В открытом состоянии, которое представлено на фиг.5а, мембранный фильтр 19 пропускает показанный для наглядности стрелкой 24 поток смолы и показанный для наглядности стрелкой 25 поток воздуха. Для этого мембранный фильтр 19 имеет мелкие поры, которые изготавливаются в процессе изготовления мембранного фильтра 19, 19′, например, посредством натягивания тонкой силиконовой пленки. При смачивании смолой мембранный фильтр 19, 19′ остается воздухопроницаемым до тех пор, пока мембранный фильтр 19, 19 полностью не пропитается, в результате чего пропускание воздуха прекратится. Тем самым мембранный фильтр 19, 19 оказывает, прежде всего, дросселирующее действие, если поры в контакте со смолой постепенно закрываются, прежде чем мембранный фильтр 19, 19 в воздухонепроницаемом состоянии не начнет выполнять функцию блокировки матрицы аналогично саморегулирующемуся клапану. В представленном на фиг.5b воздухонепроницаемом состоянии, таким образом, предотвращается как протекание смолы (стрелка 24), так и прохождение воздуха (стрелка 25) на участке 15b вакуум-трубопровода 15.

На фиг.6-11 показаны различные виды устройства инструмента для применения вышеописанного инфузионного способа.

Как видно на фиг.6, для запрессовывания большого числа профилей жесткости 5 (на фиг.6 показаны в качестве примера три профиля жесткости 5) предусмотрено соответствующее число формовочных инструментов 7, которые располагаются на несущей форме 2. Между формовочными инструментами 7 расположены распорные блоки 26, которые фиксируют формовочные инструменты 7 в определенном положении. Формовочные инструменты 7 имеют, кроме того, регулировочные устройства, например, винты или зажимы, чтобы запрессовывать установленный в нем профиль жесткости 5 по требуемой номинальной величине.

Как показано на детальном виде согласно фиг.7, вытяжной канал 16 выполнен в виде интегрального паза формовочного инструмента 7. На показанном примере выполнения вытяжной канал 16 проходит, главным образом, вертикально относительно продольной плоскости копны волокон 3. Вытяжной канал 16 присоединен с помощью входного отверстия 27 над профилем жесткости 5 к внутренней стороне формовочного инструмента 7; тем самым над профильной перемычкой профиля жесткости 5 образуется проходящий в продольном направлении канал. Вытяжной канал 16 может иметь в сечении, например, форму круга, овала или прямоугольника.

На фиг.8 и 9 показано устройство инструмента, соответственно, с разрезом в зоне распорного блока 26. Таким образом, распорный блок 26 имеет центральный канал для подачи смолы 28, который соединен с трубопроводом для подачи смолы 12. Канал для подачи смолы 28 имеет проходящий, главным образом, вертикально относительно продольной плоскости копны волокон 3 участок 28а, который подсоединен к трубопроводу для подачи смолы 12, и проходящий, главным образом, вертикально относительно продольной плоскости копны волокон 3 участок 28b, который входит в пространство 10 в зоне копны волокон 3. Таким образом, смола может поступать преимущественно, главным образом, тангенциально относительно продольной плоскости копны волокон 3.

Как видно на виде сверху согласно фиг.10, отсос воздуха выполняется через несколько расположенных на расстоянии друг от друга в продольном направлении формовочного инструмента 7 вытяжных отверстий 17, которые входят, соответственно, в (на фиг.10 не показана) соединительную деталь 22, к которой подсоединяется, по меньшей мере, один вакуум-трубопровод 15. Подача смолы выполняется, как упоминалось, по нескольким распорным блокам 26, которые распределены по длине формовочного инструмента 7 через определенные расстояния.

Описанный выше способ может использоваться с применением установленных здесь устройств инструментов с различными матричными материалами или смолами, которые отличаются, в особенности, своей вязкостью и своей температурой. Для этого пригодны, с одной стороны, затвердеваемые при комнатной температуре матричные материалы или, альтернативно, отвердители, затвердеваемые при высокой температуре, которые, соответственно, имеются в продаже в различных формах выполнения. В случае применения смолы, которая затвердевает при комнатной температуре, инфузия и последующее затвердение выполняется при комнатной температуре. Для отвердителей, затвердеваемых при высокой температуре, температура инфузии обычно лежат в диапазоне от 80°С до 120°С, а температура затвердевания составляет прибл. 180°С. Целесообразное давление вакуума для всех диапазонов температур составляет прибл. 20 мбар, причем в качестве погрешности для качества вакуума указывается падение давления при отключении вакуумной машины прибл. 20 мбар за каждые 10 минут. В начале процесса можно протестировать всю конструкцию на вакуум. При создании вакуума наблюдается дроссельная функция мембранного фильтра 19, 19′, которая обеспечивает, чтобы равновесие между значениями вакуумного давления до и после мембранного фильтра 19, 19′ устанавливалось за определенное время. После этого можно начинать вакуумный тест, при котором должна обеспечиваться указанная выше погрешность.

В случае смолы, затвердеваемой при высокой температуре, устройство инструмента нагревается вместе с установленной в нем исходной формой конструктивного элемента из волокнистого композиционного материала 1 до температуры инфузии, напр. 100°С. Для этого вся конструкция помещается в печь. Подготовленная для инфузии смола специально доводится в ней до температуры инфузии. Преимущественно температура смолы должна быть немного ниже температуры устройства инструмента, чтобы она лучше протекала. После того, как обеспечены необходимые заданные параметры (температура, вакуумное давление), начинается процесс инфузии.

На фиг.12 показана типичная кривая температуры (наверху) или давления (внизу) во время процесса инфузии при применении смолы, затвердеваемой при высокой температуре. На ней Т1 обозначает комнатную температуру, Т2 - температуру инфузии, Т3 - опциональную промежуточную температуру и Т4 - температуру затвердевания. На соответствующей диаграмме давления р1 обозначает давление окружающей среды, a pv - давление инфузии. При этом вакуум подается, по меньшей мере, до истечения времени температуры затвердевания Т4, если матрица теряет вязкость, и начинается процесс химического затвердевания.

Изобретение относится к способу изготовления элемента из волокнистого композиционного материала. На несущей форме располагается плоскостная копна волокон, предусмотренная с противоположной от несущей формы стороны по меньшей мере с одним, находящимся на расстоянии от продольной плоскости, профилем жесткости. С помощью воздухонепроницаемой пленки, окружающей формовочный инструмент и копну волокон или по меньшей мере один профиль жесткости, образуют герметичное относительно несущей формы пространство, которое соединяют по меньшей мере с одним трубопроводом для подачи смолы и по меньшей мере с одним вакуум-трубопроводом. Посредством создания пониженного давления в вакуум-трубопроводе всасывают смолу, которая пропитывает копну волокон или профиль жесткости для образования элемента из волокнистого композиционного материала. Воздух и смола между деталями формовочного инструмента всасывают по меньшей мере через один профиль жесткости и направляют в один вытяжной канал, который с помощью вытяжного отверстия в формовочном инструменте соединяют по трубопроводу для подачи воздуха или смолы по меньшей мере с одним вакуум-трубопроводом. Вакуум-трубопровод имеет в сухом состоянии пропускающий воздух и не пропускающий смолу мембранный фильтр, установленный для того, чтобы при пропитывании смолой переходить в состояние, главным образом, не пропускающее воздух. Изобретение обеспечивает повышение качества изготавливаемых деталей. 12 з.п. ф-лы, 13 ил.

1. Способ изготовления элемента из волокнистого композиционного материала (1), на несущей форме (2) которого расположена плоскостная копна волокон (3), которая предусмотрена с противоположной от несущей формы (2) стороны по меньшей мере с одним, находящимся на расстоянии от продольной плоскости, профилем жесткости (5), который запрессован между соответствующими деталями (6) формовочного инструмента (7), причем с помощью воздухонепроницаемой пленки, окружающей формовочный инструмент (7) и копну волокон (3) или по меньшей мере один профиль жесткости (5), образуют герметичное относительно несущей формы пространство (10), которое соединяют по меньшей мере с одним трубопроводом для подачи смолы (12) и по меньшей мере с одним вакуум-трубопроводом (15), причем посредством создания пониженного давления в вакуум-трубопроводе (15) всасывают смолу, которая пропитывает копну волокон (3), или профиль жесткости (5), для образования элемента из волокнистого композиционного материала (1), причем воздух и смола между деталями (6) формовочного инструмента (7) всасывают по меньшей мере через один профиль жесткости (5) и направляют в один вытяжной канал (16), который с помощью вытяжного отверстия (17) в формовочном инструменте (7) соединяют по трубопроводу для подачи воздуха или смолы по меньшей мере с одним вакуум-трубопроводом (15), отличающийся тем, что вакуум-трубопровод (15) имеет в сухом состоянии пропускающий воздух и не пропускающий смолу мембранный фильтр (19), который установлен для того, чтобы при пропитывании смолой переходить в состояние, главным образом, не пропускающее воздух.

2. Способ по п.1, отличающийся тем, что формовочный инструмент (7) в зоне по меньшей мере одного профиля жесткости (5) имеет один участок, свободный от устройства с мембраной или пленкой, в особенности, от полупроницаемой мембраны.

3. Способ по п.1 или 2, отличающийся тем, что отсос смолы и воздуха выполняют через вытяжное отверстие (17), имеющееся на верхней стороне формовочного инструмента (7) и находящееся с противоположной стороны от несущей формы (2).

4. Способ по п.1, отличающийся тем, что в вытяжном канале (16) воздух и смолу отсасывают по меньшей мере на отдельных участках, главным образом, вертикально относительно продольной плоскости копны волокон (3).

5. Способ по п.1, отличающийся тем, что по меньшей мере один дополнительный вакуум-трубопровод (15′) располагают, в особенности, в краевой зоне копны волокон (3).

6. Способ по п.5, отличающийся тем, что по меньшей мере один расположенный в краевой зоне копны волокон дополнительный вакуум-трубопровод (15′) подводят к главному трубопроводу вместе с подсоединенным к вытяжному каналу (16) в формовочном инструменте (7) вакуум-трубопроводом (15).

7. Способ по п.1, отличающийся тем, что в зоне, свободной от формовочного инструмента (7), в особенности, в краевой зоне элемента из волокнистого композиционного материала (1), установлено устройство с мембраной или тканью (18), которое имеет распределительную мембрану (18′) и/или отрывную ткань.

8. Способ по п.7, отличающийся тем, что распределительная мембрана (18′) в краевой зоне копны волокон (3) уплотнена относительно несущей формы (2).

9. Способ по п.1, отличающийся тем, что всасывание смолы проводится в печи при подаче тепла.

10. Способ по п.1, отличающийся тем, что формовочный инструмент (7) имеет в закрытом состоянии расположенную, главным образом, в поперечном сечении прямоугольную выемку (8) для запрессовывания выполненной в виде перемычки детали (5′) профиля жесткости (5).

11. Способ по п.1, отличающийся тем, что формовочный инструмент (7) имеет в закрытом состоянии расположенную, главным образом, в поперечном сечении L-образную выемку (8) для запрессовывания соответственным образом формованной детали (5′) профиля жесткости (5).

12. Способ по п.1, отличающийся тем, что предусмотрены по меньшей мере два формовочных инструмента (7) для запрессовывания, соответственно, одного профиля жесткости (5), между которыми располагают по меньшей мере один распорный блок (26), который имеет один канал для подачи смолы (28), который выполнен с возможностью соединения с трубопроводом для подачи смолы (12).

13. Способ по п.12, отличающийся тем, что канал для подачи смолы (28) распорного блока (26) имеет один участок, проходящий, главным образом, вертикально относительно продольной плоскости копны волокон (3), который выполнен с возможностью соединения с трубопроводом для подачи смолы (12), и один участок (28b) для ввода смолы, проходящий, главным образом, параллельно относительно продольной плоскости копны волокон (3).

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2119544C1 |

| WO 2009060347 A2, 14.05.2009 | |||

| DE 3739753 A1, 08.06.1989 | |||

| US 4942013 A, 17.07.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПАНЕЛЕЙ С U-ОБРАЗНЫМИ ЭЛЕМЕНТАМИ ЖЕСТКОСТИ | 2005 |

|

RU2392121C2 |

Авторы

Даты

2016-05-20—Публикация

2012-03-01—Подача